鈦及鈦合金具有耐蝕性好、生物相容性好、比強度、疲勞強度高等優(yōu)異性能,享有“戰(zhàn)略金屬”、“太空金屬”、“海洋金屬”及“生物金屬”等美譽。 近年鈦及鈦合金技術(shù)被廣泛應(yīng)用在石油能源工業(yè)、冶金工業(yè)、船舶工業(yè)、汽車工業(yè)、航空航天及食品、醫(yī)療設(shè)備等工程中,其中發(fā)展?jié)摿ψ畲蟮念I(lǐng)域是航天領(lǐng)域,可用于飛機的緊固件、發(fā)動機配件、機翼、飛機的起落架以及機載設(shè)備等部位,還可用在火箭、人造衛(wèi)星、導(dǎo)電、坦克等高端軍用設(shè)備上,進而提高設(shè)備使用性能[1]。2017 年中國有色金屬加工行業(yè)協(xié)會統(tǒng)計,我國鈦加工材企業(yè)數(shù)量 130 多家。 2017 年鈦錠產(chǎn)能比 2016年增長了 8.7%,達到 14.7 萬噸。 據(jù)統(tǒng)計,2017 年我國共生產(chǎn)鈦加工材 55404 噸,同比增長了 12.0%。 在產(chǎn)品結(jié)構(gòu)方面,2017 年鈦及鈦合金板的產(chǎn)量同比增加了 13.4%,占到當年鈦材總產(chǎn)量的 55.1%,其中鈦帶卷的產(chǎn)量占到了一半以上; 棒材的產(chǎn)量同比下降了 11.6%,約占全年鈦材產(chǎn)量的 17.8%;管材的產(chǎn)量同比增長了 25.5%,占到全年鈦材產(chǎn)量的 15.5%;鈦及鈦合金復(fù)合材料經(jīng)過近十年的技術(shù)攻關(guān), 很多產(chǎn)品得到廣泛應(yīng)用。鈦及鈦合金產(chǎn)量快速增長的原因:

一方面是開發(fā)出了加工精密的近成形制造技術(shù),解決了鈦及鈦合 α 態(tài)及 β 態(tài)加工難的問題,提高了原材料的利用率,降低了成本。如采用熱等靜壓制備鈦合金件,既可消除鈦合金的內(nèi)部缺陷,提高材料力學(xué)性能,還可降低材料的生產(chǎn)成本,這進一步促進了鈦及鈦合金在航空航天領(lǐng)域的應(yīng)用[2]。 采用注射成型技術(shù)制備鈦及鈦合金多孔復(fù)合材料, 其彈性模量與人體骨骼相近, 促進了鈦及鈦合金在生物醫(yī)療領(lǐng)域的應(yīng)用。 另外,我國民用、軍用鈦及鈦合金的需求量不斷增加。

目前, 國內(nèi)外把鈦及鈦合金材料的研究主要聚焦在生物鈦合金、軍用高溫鈦合金和高強高韌 β 型鈦合金及鈦及鈦合金復(fù)合材料。

目前, 國內(nèi)外鈦及鈦合金材料的研究新進展主要體現(xiàn)在高溫鈦合金、高強高韌 β 型鈦合金、醫(yī)用鈦合金、鈦合金管材及鈦基復(fù)合材料等方面[3]。 本文總結(jié)了不同鈦及鈦合金產(chǎn)品的研制技術(shù)、應(yīng)用現(xiàn)狀、發(fā)展對策和應(yīng)用前景, 為鈦及鈦合金在各領(lǐng)域廣泛和成熟的應(yīng)用提供指導(dǎo), 為鈦及鈦合金產(chǎn)品的質(zhì)量提供信息服務(wù)。

1、鈦及鈦金加工產(chǎn)品的研制現(xiàn)狀

1.1 鑄造鈦及鈦合金

鑄造鈦及鈦合金的主要特點是高強度, 它的強度與變形鈦合金的強度性能不分伯仲,但在塑性、沖擊性和彎曲性方面, 明顯低于變形鈦合金或近成形鈦合金的性能。經(jīng)過對鑄造鈦合金大規(guī)模的研制,建立了完整的鑄造鈦合金生成、銷售體系;并開發(fā)了新型冶煉技術(shù),如冷床熔煉技術(shù),制備出了無偏析和夾雜的鈦及鈦合金鑄錠,殘鈦的回收率高[4]。 冷坩堝熔煉技術(shù)發(fā)展,提高了熔煉的熔化能力,消除了凝殼等問題。 采用真空吸鑄技術(shù)制備的鈦及鈦合金表面無污染,質(zhì)量穩(wěn)定,節(jié)省了酸洗工序,改善了生產(chǎn)環(huán)境。

該技術(shù)廣泛用于制備高爾球桿桿頭、 飛機上使用的高強度鑄件 BT25Y 等產(chǎn)品[5-6]。西北金屬研究院開發(fā)了冷坩堝感應(yīng) + 離心澆注聯(lián)合技術(shù),該技術(shù)主要表現(xiàn)在以下幾個優(yōu)點: ①可使用鈦及鈦合金鍛造或軋制的邊角料,節(jié)約原料。②可降低鑄模與金屬液的富氧含量,消除鑄件表面的缺陷,保證鑄件表面的平整和光滑度。 ③降低鑄模的預(yù)熱溫度,降低預(yù)熱成本。雖然,鈦及鈦合金鑄件的研制取得重大突破,鑄件的強度也有所提高, 但高強度的鈦及鈦合金鑄件硬度高, 抗變形力高, 加工需要在一定的溫度下進行,導(dǎo)致后續(xù)加工困難;其組織存在偏析現(xiàn)象,性能不穩(wěn)定,塑性低,耐高溫、耐腐蝕、耐疲勞性低,這些都限制鑄造鈦及鈦合金的應(yīng)用領(lǐng)域[7]。 因此未來的鈦及鈦合金鑄件的發(fā)展方向, 必須提高鑄件的其他性能,使其應(yīng)用范圍更廣。

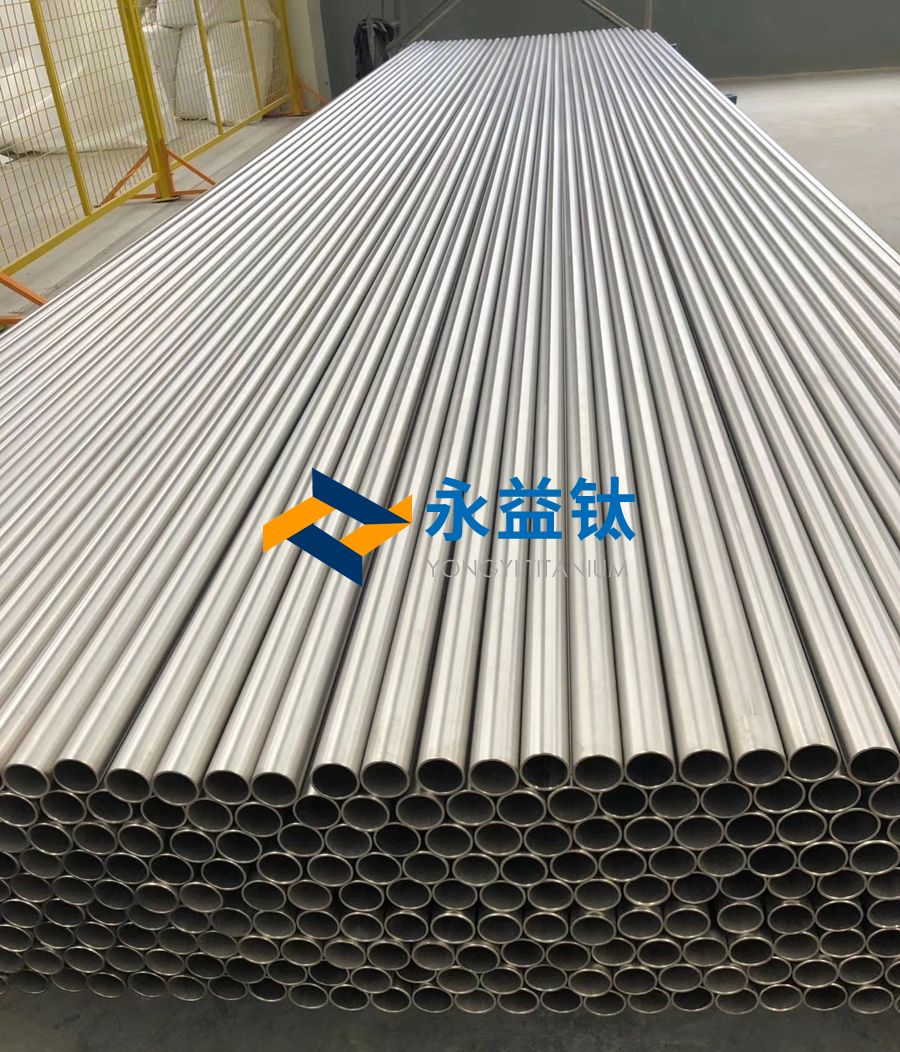

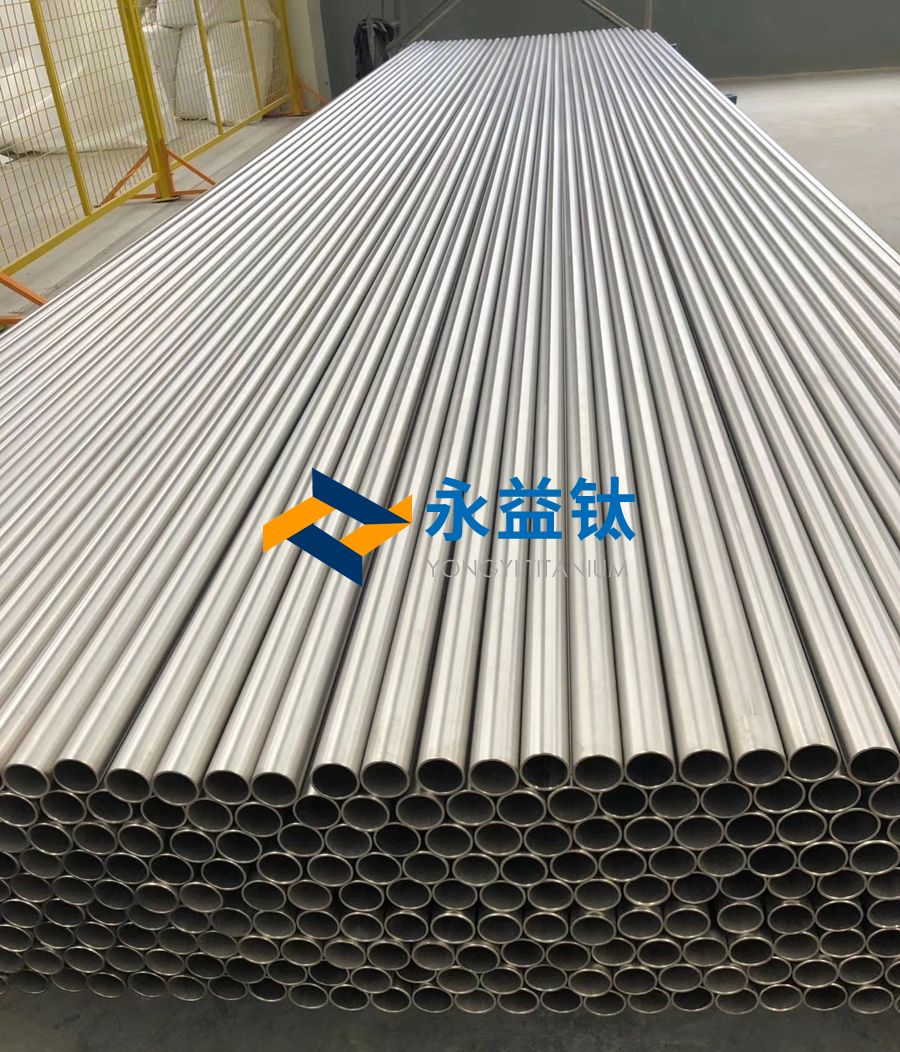

1.2 鈦及鈦合金管材

鈦及鈦合金管材由鈦及鈦合金鑄錠經(jīng)鍛造、擠壓、軋制、拉拔、旋壓等方式制備的。 擠壓技術(shù)具有優(yōu)質(zhì)、高效、少切割等工藝特點,廣泛應(yīng)用在鈦合金管、棒、型材及零件生產(chǎn)中。 擠壓比及擠壓潤滑劑的選擇直接影響鈦及鈦合金擠壓產(chǎn)品的質(zhì)量。

劉守田等[8]研究發(fā)現(xiàn),鈦及鈦合金的擠壓比大于鋁及鋁合金型材的擠壓比,但通常小于 30,在一定范圍內(nèi),擠壓比越大,鈦及鈦合金鑄錠的晶粒破碎的越小,得到的擠壓材管材的晶粒越細,鈦及鈦合金管材的力學(xué)性能越好。 因此在保證擠壓工藝的條件下,擠壓比越大越好。 同時還發(fā)現(xiàn),擠壓時一定要控制金屬液的流動性, 流動性差會導(dǎo)致擠壓后鈦及鈦合金管材表面質(zhì)量差,甚至導(dǎo)致無法擠壓出管材。

為了降低鈦及鈦合金鑄錠在擠壓過程粘模、降低鈦液與模具之間的摩擦力,改善流動性,需加入潤滑劑。鈦及鈦合金的擠壓潤滑劑主要分為潤滑脂、包覆劑和玻璃潤滑劑[9]。 潤滑脂使用方便,成本較低,擠壓的管材表面質(zhì)量好,但擠壓管材的長度受限,太長管材的末端會出現(xiàn)粘結(jié)現(xiàn)象。 金屬包覆劑能保護鈦及鈦合金材料在擠壓過程不被氧化, 提高擠壓管材的性能, 但在擠壓過程中易與鈦及鈦合金生成共晶組織,影響鈦及鈦合金的性能;同時該工序復(fù)雜,成本高。 玻璃潤滑劑的導(dǎo)熱系數(shù)低,隔熱性能好,耐壓,化成成分穩(wěn)定,但擠壓時其粘度波動大,需幾種潤滑劑配合使用,工藝復(fù)雜。 Damodaran 等[10]利用有限元模擬建立了鈦及鈦合金擠壓模型,發(fā)現(xiàn)擠壓比、鈦液的流動性、 擠壓溫度及模具的設(shè)計等都與潤滑劑的種類有關(guān)。 該模型可有效預(yù)測各工藝參數(shù)對鈦及鈦合金擠壓過程的影響,進而選擇合適的潤滑劑。

閻雪峰等[11]采用兩輥軋制和多輥軋制聯(lián)合方式制備出了直徑從 3 mm 到 250 mm 的鈦及鈦合金管材, 發(fā)現(xiàn)鈦及鈦合金管材的晶粒取向與軋制過程中減壁量和減徑量的比值(Q 值)有關(guān),在軋制過程中將 Q 值控制在合理范圍, 有利于提高管材的性能。同時, 楊英麗等研究了 Q 值對 TA12 管材組織和性能的影響時發(fā)現(xiàn),制備不同管徑的鈦及鈦合金管材,其最佳 Q 值不一樣, 如 準6mm×1mm 的 TA2 管,最佳 Q 值為 1.65。 Jin 等[12]研究了軋制工藝對鈦合金管材微觀組織的影響, 發(fā)現(xiàn)鈦及鈦合金軋制后材料 β態(tài)的(0002)和(1010)聚集在軋制方向,這說明軋制過程有利于鈦組織結(jié)構(gòu)的重組,提高管材的性能,因此合理設(shè)計軋輥孔型和變形參數(shù)。 尹業(yè)宏等[13]利用有限元軟件模擬了鈦管材的軋制過程, 可有效指導(dǎo)鈦及鈦合金的實際生產(chǎn)。 晏小兵等 [14]研究了 TA15鈦合金管拉拔時模具參數(shù)對管材的尺寸精度、 變形量及性能的影響,發(fā)現(xiàn)模孔入口錐角為 12°,定徑帶的長度為 6mm 時,管材的綜合性能達到最優(yōu)。 Liu等 [15]采用高壓氣動成形技術(shù)制備出了 Ti-3Al-2.5V管材,研究發(fā)現(xiàn):管材的角半徑在增加階段隨時間呈線性變化,恒壓時成指數(shù)變化,且該方法是將再生材料充入管道,可有效消除溫差,解決了管材在性能上的各向異性。

雖然,鈦及鈦合金管材耐腐蝕性好、耐熱性好、比強度高。但生產(chǎn)工藝復(fù)雜、周期長、成本高。對高性能鈦及鈦合金管材的研究和生產(chǎn)方面不足。 因此未來鈦及鈦合金管材的研制要向高性能、 低成本等方向發(fā)展,利用有限元軟件對工藝進行模擬,建立材料性能與工藝參數(shù)的數(shù)據(jù)庫, 為開發(fā)高性能的鈦及鈦合金管材提供理論基礎(chǔ)及數(shù)據(jù)支撐。

1.3 鈦及鈦合金復(fù)合材料

鈦及鈦合金復(fù)合材料主要是通過粉末冶金的方式制備得到的,該方法可實現(xiàn)產(chǎn)品少 / 無切割、縮短加工流程、降低生產(chǎn)能耗,在保證鈦及鈦合金高性能的情況下,降低制備成本。 Hu 等[16]和賀毅強等[17]利用TC4 合金粉末經(jīng)注射成形技術(shù)制備出高精度、高性能且形狀復(fù)雜的零件,如體積較小的手表零部件、高爾夫球桿頭、飛機發(fā)動機零件等,目前鈦合金金屬注射成形制品在市場呈現(xiàn)明顯的增長趨勢。 Firat 等 [18]采用金屬注射成形技術(shù)制備了相對密度達到 97.6%,楊 氏 模 量 為 54GPa 的 Ti-24Nb-4Zr-8Sn 合 金 零 部件。 蔡一湘等[19]采用注射成形金屬,將 TiC0.7N0.3 粉末作為顆粒增強體與 T5 鈦合金基體粉末混合, 制備了顆粒增強鈦基復(fù)合材料, 其相對密度大于 95%,抗拉強度達到 1150 MPa,燒結(jié)態(tài)的硬度達 45HRC。超過了熔鑄生產(chǎn)的鈦合金強度。 Zhao 等[20]采用金屬注射成形技術(shù)制備了 Ti-Mo 合金圓柱體作為吸氣劑,該吸附及具有高的孔隙率和比表面積。 羅鐵鋼等 [21]和孔祥吉等 [22]研究了一種適應(yīng)微電子產(chǎn)品市場的微注射成形技術(shù), 該技術(shù)可制備高性價比的微米級原器件。 歐美等工業(yè)發(fā)達國家采用 HIP(熱等靜壓)技術(shù)制備了高性能的 Ti-6Al-4V 整體葉輪、大尺寸鈦合金機匣等。 Belov 等[23]研究發(fā)現(xiàn): HIP 溫度對 γ-TiAl合金相組成及相分布有直接關(guān)系,在 950~1050 ℃時有利于生成 γ 態(tài) TiAl 合金。 徐磊等[24]研究發(fā)現(xiàn):

在 940℃、150MPa 下熱等靜壓成形 Ti-5Al-2.5Sn 合金粉末,Ti-5Al-2.5Sn 合金晶粒細小均勻,無氣孔缺陷,達到了完全致密,該合金的性能達到最佳狀態(tài)。

Luo 等 [25]采用溫壓成形技術(shù)制備出了 Ti-10V-3Fe-3Al 合金,研究了溫壓成形的特點。 結(jié)果表明:溫壓成形能提高鈦合金生坯密度和燒結(jié)密度, 進而提高鈦合金材料的性能。 何世文等[26]研究了 Ti-6.8Mo-4.5Al-1.5Fe 合金粉末的溫壓成形行為。 結(jié)果發(fā)現(xiàn),合金粉末生坯密度在 140℃時達到最大值, 相對室溫成形,溫壓成形的脫模力降低 27.7%,同時改善了鈦合金件的微觀組織。 周鴻強等[27]研究了鈦合金粉末的內(nèi)潤滑溫壓成形行為。結(jié)果表明,內(nèi)潤滑溫壓成形有利于細化鈦合金的顯微組織,降低氣孔缺陷,提高鈦合金零件的致密度。

美國坩堝公司利用 CO2 激光快速成形制備了尺寸 200 mm×150 mm×32 mm 的 γ-TiAl 合金板材。

美國 Aeromet 公司利用激光快速成形技術(shù)制造了Ti-6Al-4V 鈦合金關(guān)鍵大型承力結(jié)構(gòu), 并用于戰(zhàn)機上。 來佑彬等[28]研究發(fā)現(xiàn)激光功率、掃描速度與鈦合金殘余應(yīng)力有直接關(guān)系,功率越大,殘余應(yīng)力越大;掃描速度高,殘余應(yīng)力降低。 因此,選擇合適的激光功率及掃描速度, 可得到較低殘余應(yīng)力的鈦合金材料。

Zhang 等[29]研究發(fā)現(xiàn),激光成形后的 Ti-6Al-4V 合金經(jīng)熱處理后,其組織更細小均勻,綜合性能更好。 黃瑜等[30]研究發(fā)現(xiàn),激光成形的 TC11 合金主要由粗大柱狀晶和等軸晶組成, 避免了合金材料的各向異性。 張小紅等[31]研究發(fā)現(xiàn),TA15 合金經(jīng)不同熱處理,其拉伸性能及硬度不同,沉積態(tài)、退火態(tài)、固溶時效態(tài)及雙固溶態(tài)的強度和硬度依次降低。

目前鈦及鈦合金復(fù)合材料制備成形技術(shù)取得了一定的進展,并有部分產(chǎn)品得到應(yīng)用,但其與大規(guī)模的產(chǎn)業(yè)化還存在一定差距, 未來的研究應(yīng)主要從以下方面進行:①加強對粉末粘接劑、潤滑劑的研究。②開發(fā)復(fù)合成形技術(shù),如注射成形 +HIP、激光技術(shù)+模具成形技術(shù)等。 進而開發(fā)出滿足現(xiàn)代社會所需的高質(zhì)量、高精度的鈦及鈦合金復(fù)合材料。③利用計算機技術(shù)、 增材技術(shù)等新科技開發(fā)更為先進的粉末成形技術(shù)。

1.4 高溫鈦合金

根據(jù)強化方式及相變, 國外將高溫鈦合金劃分為三個階段:①合金以 α 相和 β 相強化為主,其使用溫度從 350℃提高到 480℃。 ②合金以無序固化為主, 加入 Si 元素, 相由 α、β 相和微量硅化物組成,硅化物以 α 片層形式存在于相界面,標志性的合金為 Ti6242,其使用溫度從 480℃提高到 540℃。③這一階段主要以 Ti3X 作為強化相, 相由 α、β、硅化物和 α2 相組成,其彌散相以納米級尺寸與基體共格存在, 提高了鈦合金的高溫性能, 標志性合金為IMI834, 其使用溫度從 540℃提高到 600℃。 雖然600℃以上的高溫鈦合金開發(fā)非常困難,但相關(guān)研究工作并未停止[32]。 日本神戶制鋼公司在 IMI834 鈦合金基礎(chǔ)上,添加 1%Ta,改變了合金 β 相轉(zhuǎn)變溫度,提高了鈦合金的高溫持久、蠕變強度和抗氧化性,使合金達到在 650℃使用的要求, 應(yīng)用在汽車發(fā)動機閥上。 GE 公司通過在鈦合金粉末中加入 Al、Sn、Zr、Hf、Nb、Ta、Mo、Si 和 RE 等 9 種合金化元素,制備了一種新型 650℃環(huán)境下使用的鈦合金。 該合金為全片層組織,有利于提高材料高溫力學(xué)性能、蠕變性和氧化性。 Giglioti 等[32]開發(fā)出了 Ti-Al-Sn-Zr-Nb-Mo-Er-Si 合金體系,該鈦合金體系在 650℃下抗拉強度和蠕變性能均有明顯改善,但塑性低,熱穩(wěn)定性偏差。

我國的高溫鈦合金的研制起步晚, 大致可分為三個發(fā)展階段:①早期以仿制為主,使用溫度在 520℃以下, 主要的合金牌號為 TC4、TC17、TC6、TA11等,對建立早期高溫鈦合金材料體系具有重要意義。②自主研制,以近 α 相為主,合金的使用溫度 520~550℃。 中科院金屬所、寶鈦集團及北京航空材料研究院 [33]開發(fā)了 Ti-Al-Sn-Zr-Mo-Si-Nd 體系,該鈦合金體系為近 α 型高溫鈦合金,并在航空航天領(lǐng)域得到應(yīng)用。西北有色研究院在國外 IMI892 的基礎(chǔ)上開發(fā)研制了 Ti633G 和 Ti53311S 兩種耐 550℃高溫鈦合金,其靜強度高于國外 IMI892 合金,已在衛(wèi)星姿態(tài)控制發(fā)動機噴注器及神舟飛船上應(yīng)用。③以 α、β、硅化物和 α2 相為主的高溫鈦合金, 其使用溫度為550~650℃。 西北研究院研制了 600℃的 Ti600 合金,該合金通過加入稀土細化 β 相晶粒,提高了材料的高溫使用性能。 北京航空材料研究所通過加入元素 Ta,使鈦合金中弱 β 相得到了穩(wěn)定,使鈦合金的使用溫度提高到了 600℃。 西北研究院采用 TiC作為增強顆粒來強化鈦合金, 雖然其抗拉強度大于1250MPa,滿足了 650℃下的強度要求,但其在 650℃下蠕變性和氧化性差,不能滿足使用要求[34]。

雖然,目前高溫鈦合金的研制取得了一定成果,并在軍工方面得到了廣泛應(yīng)用, 但我國高溫鈦合金材料與外國發(fā)達國家還存在一定的差距, 航空發(fā)動機使用的高溫鈦材還依賴進口。 未來我國高溫鈦合金材料的研究主要從以下方面進行:①研究 α、β、硅化物和 α2 相大小、形態(tài)及含量占比來提高高溫鈦合金組織穩(wěn)定性。②開發(fā)出聯(lián)合的加工技術(shù),控制片狀α 構(gòu)成、 等軸 α 結(jié)構(gòu)及 β 轉(zhuǎn)變基體組成的三態(tài)組織,在不降低塑性、確保熱穩(wěn)定性的前提下提高材料的高溫性能和使用溫度。③建立時效溫度、時效時間等熱處理條件下各相的尺寸、分布、形態(tài)及含量變化的有限元模型, 確定高溫鈦合金中平衡熱強性和熱穩(wěn)定性的 α2 相尺寸、含量的臨界轉(zhuǎn)變值。

2、鈦及鈦合金主要應(yīng)用領(lǐng)域

由鈦及鈦合金研制情況看,開發(fā)新的合金成分,解決鈦合金材料制備過程中存在的技術(shù)和工藝問題,拓展新的應(yīng)用領(lǐng)域具有重要意義。鈦及鈦合金除了在傳統(tǒng)的航空航天和海洋工程領(lǐng)域有應(yīng)用, 其在汽車、醫(yī)療器械、體育等民用領(lǐng)域的應(yīng)用也越來越廣泛。

2.1 鈦及鈦合金在軍事工業(yè)上的應(yīng)用

鈦及鈦合金最早用于軍工, 已成為無可替代的戰(zhàn)略金屬,應(yīng)用在航空航天、核能、軍艦、戰(zhàn)車等領(lǐng)域。 據(jù)統(tǒng)計美國的 F-22 新型戰(zhàn)斗機,鈦的用量高達45%。 主要用于發(fā)動機的葉輪盤、葉片、機匣、燃燒室筒體和尾噴管等。 美國的隱形戰(zhàn)略轟炸機的發(fā)動機及殼體用了近 90t 鈦合金, 主要部位為發(fā)動機風(fēng)扇殼體,材料為 Ti-6Al-4V 合金,低壓和高壓壓縮機前端的圓盤、動翼、靜翼等均使用鈦材[35-36]。艦艇上的各種傳聲器、聲吶導(dǎo)流罩、電話零件、水聲換能等零部件都是使用鈦及鈦合金制造的。艦船上的耐壓殼體、螺旋漿及漿軸、通海管路、閥及其附件、發(fā)動機零件、聲學(xué)裝置等[37]部位也是使用鈦及鈦合金制造的。 鈦及鈦合金在軍事工業(yè)上的使用量反映國家武器裝備的現(xiàn)代化程度, 是體現(xiàn)軍事水平和軍事實力的重要標志[38-39]。

2.2鈦合金在生物醫(yī)療上的應(yīng)用

鈦及鈦合金具有密度小、 抗腐蝕性好與人體血液和細胞組織相容性好, 無毒副作用與人體的自然骨的各方面性能非常接近等優(yōu)點, 被譽為生物醫(yī)用的理想材料。 Ti-6Al-4V 鈦合金廣泛用于臨床,制作髖關(guān)節(jié)、膝關(guān)節(jié)等外科修復(fù)及替換材料。 瑞士 Sulzer醫(yī)療技術(shù)公司制造了 Ti-6Al-7Nb 髖關(guān)節(jié)柄,并投放市場。Ti-Nb 系、Ti-Mo 系、Ti-Zr 系、Ti-Nb-Hf 系等被列為醫(yī)用 β 型合金, 廣泛用于牙科。 Ti-13Nb-13Zr合 金 被 正 式 列 為 國 際 標 準 的 β 型 醫(yī) 用 鈦 合 金 ,Ti-Zr-Sn-Mo-Nb 合金應(yīng)用在心血管支架上,鈦及鈦合金還用于制造彈性接骨板、 脊柱動態(tài)非融合固定器等多種產(chǎn)品。

近年來,鈦及鈦合金經(jīng)表面改性后,在生物醫(yī)用上展現(xiàn)出了更誘人的前景。 Zhao 等[40]通過表面改性,在 Ti-6Al-4V 合金表面注入 C 和 N,提高了合金的表面腐蝕性、粗糙度和生物相容性,經(jīng)手術(shù)研究發(fā)現(xiàn),TiC 和 TiN 層均可以誘導(dǎo)骨形成、 減少骨吸收。

同時顯著減少了關(guān)節(jié)臼的磨損, 是良好的髖關(guān)節(jié)柄的構(gòu)件。 Kawanabe 等[41]、Landor 等[42]采用等離子噴涂在鈦合金髖關(guān)節(jié)上噴涂了一層 HA 涂層, 將鈦合金髖關(guān)節(jié)臨床植入人體跟蹤發(fā)現(xiàn), HA 涂層促進了假體與周圍骨組織良好結(jié)合作用, 促進了人體骨骼的恢復(fù)。 Kumar 等[43]、Ning 等[44]分別制備研究了 HA/Ti復(fù)合材料的生物活性及細胞相容性, 研究發(fā)現(xiàn)將鈦合金植入 6 個月后可觀察到周圍有大量的新骨形成。 Akmal[45]和 Zhang[46]分別制備了 NiTi/HA 復(fù)合材料,發(fā)現(xiàn) HA 涂層對 NiTi 合金的硬度、導(dǎo)熱率及生物活性等有影響。

近年鈦及鈦合金在生物醫(yī)學(xué)中的應(yīng)用呈上升趨勢,尤其在牙科、骨科和整形外科中鈦及鈦合金材料的使用量明顯增加,β 類鈦合金、 鈦合金復(fù)合材料、多孔材料等新型鈦合金材料表現(xiàn)出的性能更誘人,有望取代常用的 Ti-6Al-4VELI 合金。

2.3 鈦及鈦合金在汽車領(lǐng)域的應(yīng)用

今年來汽車輕量化、 排氣及使用壽命的要求不斷提高, 鈦及鈦合金材料在汽車制造業(yè)倍受青睞。

Ti-6Al-4V 合金用于制造賽車和樣車發(fā)動機的進氣閥,Ti-6Al-2Sn-4Zr-2Mo-0.1Si 合金用于制造高端汽車發(fā)動機的進氣閥和排氣閥,不僅減小質(zhì)量、使用壽命長,而且可靠性高,節(jié)省了燃料。 德國大眾汽車公司在汽車上使用了鈦合金懸簧使 Lupo FSI 汽車的總質(zhì)量減小了 81.6kg。 雪佛來汽車使用鈦代替不銹鋼制造發(fā)動機的排氣系統(tǒng)部件,不但質(zhì)量減小,而且也性能提高了。 日本豐田公式采用 Ti-6Al-4V/TiB鈦合金復(fù)合材料制備發(fā)動機的進氣、排氣閥及彈簧,使車的質(zhì)量和使用壽命明顯提高[47-48]。 有人預(yù)測,一旦鈦在汽車工業(yè)中得到廣泛應(yīng)用, 那么鈦材的用量將超過目前鈦及鈦合金在軍工行業(yè)的用量。

3、鈦及鈦合金加工產(chǎn)品質(zhì)量現(xiàn)狀及存在的問題

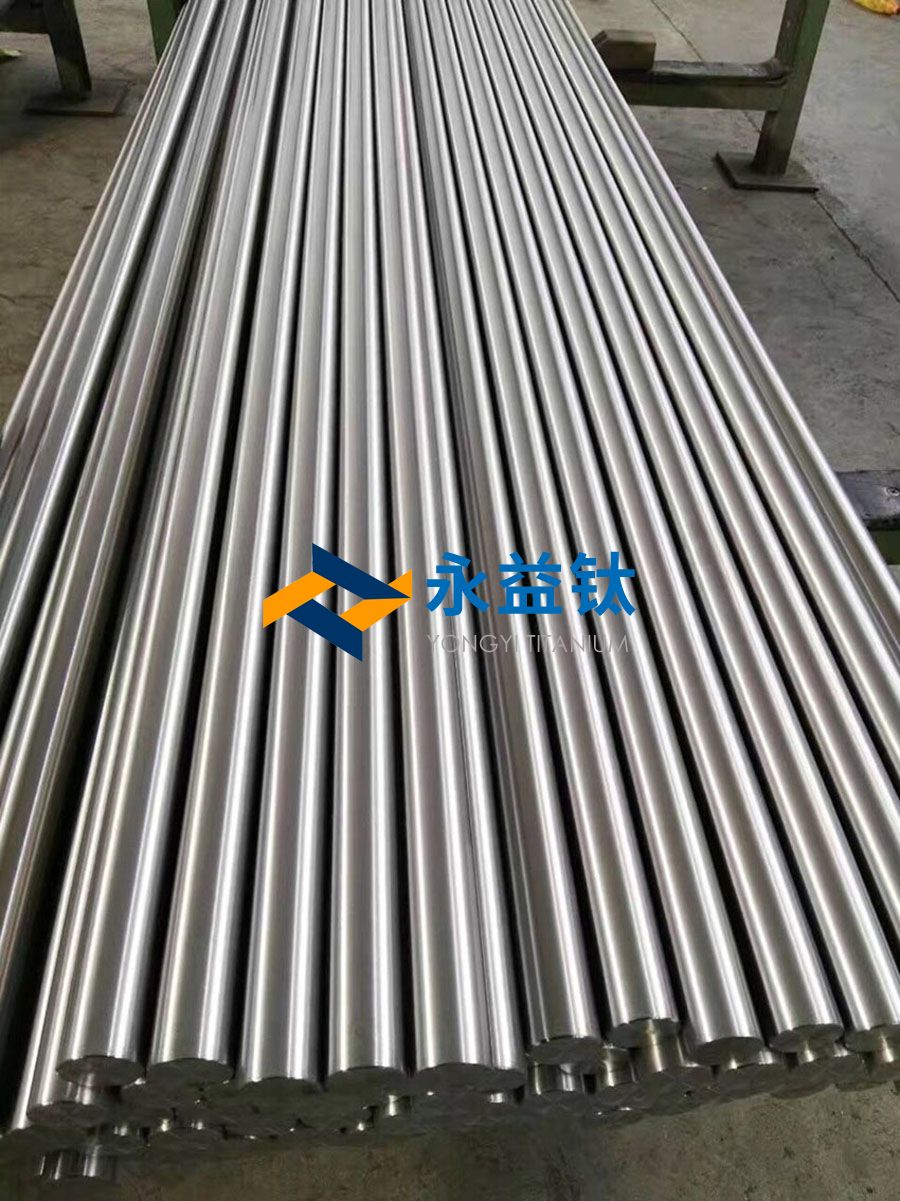

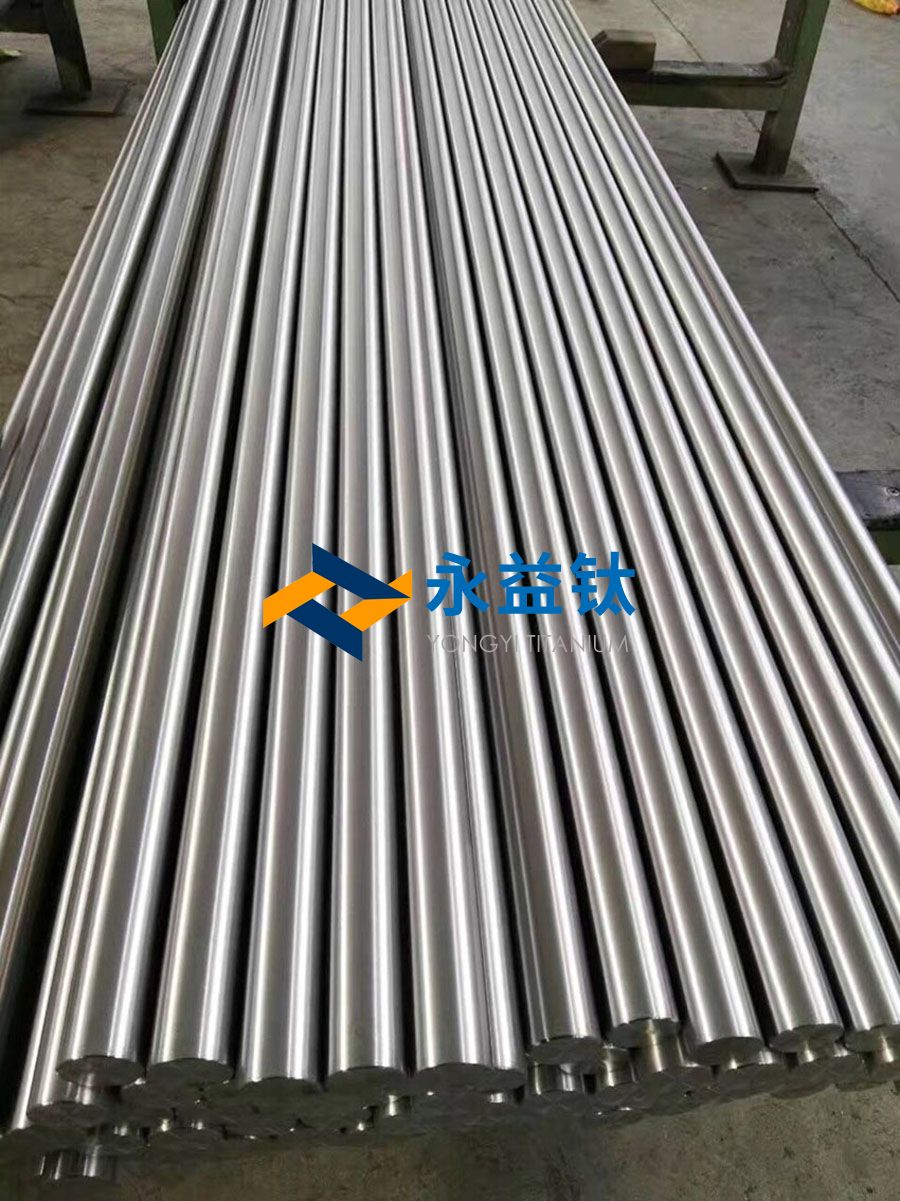

目前, 我國鈦及鈦合金加工產(chǎn)品的質(zhì)量水平有了非常大的提高,絕大多數(shù)產(chǎn)品(如海綿鈦、鈦錠、鈦的板等都采標歐標、等同于 ISO 或美標)都處于世界領(lǐng)先水平,其他類鈦及鈦合金加工產(chǎn)品(帶、箔),我國也自行制定了標準, 有些標準比國際標準稍微落后一些。總體看來,我國鈦及鈦合金產(chǎn)品水平處在世界前列水平, 但我國能生產(chǎn)鈦及鈦合金棒的企業(yè)很多,鈦棒出口量也不少,但質(zhì)量參差不齊。 除了寶鈦集團的鈦棒進入波音、 空客的高端市場和西北有色金屬研究院的醫(yī)用鈦材進入醫(yī)用市場外, 其余大多是中低檔產(chǎn)品。 直徑在 350mm 及其以下的鍛棒,產(chǎn)品質(zhì)量基本穩(wěn)定;而 350mm 以上的鍛棒,組織性能的均勻性和批次質(zhì)量的穩(wěn)定性還較差, 還處于試驗攻關(guān)階段,與國外的水平還有較大的差距。目前國外已能提供 500mm、3t 多的鍛件。 隨著我國大型客機、大型運輸機等重大專項的上馬,要求鍛棒最大尺寸達到 500mm, 甚至到 600mm。 這么大尺寸的鍛件, 要保證組織和性能的均勻性以及批次質(zhì)量的穩(wěn)定性,對鈦加工企業(yè)來說,將是巨大的挑戰(zhàn)。

2017 年國家質(zhì)檢總局對鈦及鈦合金加工產(chǎn)品抽查了 91 家企業(yè)的 102 批次產(chǎn)品。 經(jīng)過檢驗,有 86家企業(yè)的 97 批次產(chǎn)品合格,5 家企業(yè)的 5 批次產(chǎn)品不合格。 經(jīng)統(tǒng)計,本次抽查企業(yè)合格率為 94.5%,產(chǎn)品合格率為 95.1%, 強制標準評定合格率為 100%,推薦性標準評定符合率為 95.05%,抽查產(chǎn)品銷售額合格率為 98.7%。 抽查結(jié)果基本反映出鈦及鈦合金加工產(chǎn)品行業(yè)目前實際情況, 大型企業(yè)產(chǎn)品質(zhì)量穩(wěn)定,產(chǎn)品合格率均為 100%,中型和微型企業(yè)產(chǎn)品質(zhì)量 較 為 不 穩(wěn) 定 , 其 中 中 型 企 業(yè) 產(chǎn) 品 合 格 率 為88.89%,微型企業(yè)產(chǎn)品合格率為 86.36%為最低,小型企業(yè)產(chǎn)品合格率為 98.53%。

鈦及鈦合金加工產(chǎn)品在我國已經(jīng)有幾十年的生產(chǎn)歷史,產(chǎn)品加工工藝已經(jīng)趨于穩(wěn)定,大型企業(yè)擁有一定的品牌和市場優(yōu)勢,可在保證一定利潤的基礎(chǔ)上合理控制產(chǎn)品質(zhì)量和有效管理生產(chǎn)。 小微企業(yè)由于規(guī)模小、技術(shù)力量薄弱、大多數(shù)企業(yè)品牌影響力弱甚至差,只能依靠低價產(chǎn)品沖擊市場,為了經(jīng)濟利益就會盲目降低成本,生產(chǎn)工藝不合理或者未嚴格按照生產(chǎn)工藝執(zhí)行、監(jiān)督管理不到位,對產(chǎn)品標準以及相關(guān)標準不熟悉、未能及時更新標準和對新標準的要求根本不知曉,質(zhì)量檢驗控制不嚴格或者根本不進行產(chǎn)品質(zhì)量檢驗。 從數(shù)據(jù)中還可看出,中型企業(yè)合格率有點偏低,說明了中型企業(yè)質(zhì)量不穩(wěn)定,還要加強生產(chǎn)工藝和質(zhì)量管控。

4、鈦及鈦合金的發(fā)展趨勢

當前, 我國鈦及鈦合金加工產(chǎn)品產(chǎn)業(yè)應(yīng)用前景發(fā)展趨勢應(yīng)朝以下幾個方向努力:

(1) 對于鑄造鈦及鈦合金應(yīng)提高其性能的穩(wěn)定性,消除偏析現(xiàn)象;研制新型聯(lián)合的鈦合金鑄造技術(shù)以開發(fā)出高強度鈦合金鑄件,使其應(yīng)用范圍更廣泛。

(2) 對于鈦及鈦合金管材的研制要向高性能、低成本等方向發(fā)展, 利用有限元軟件對工藝進行模擬,建立材料性能與工藝參數(shù)的數(shù)據(jù)庫,為開發(fā)高性能的鈦及鈦合金管材提供理論基礎(chǔ)及數(shù)據(jù)支撐。

(3) 對于鈦及鈦合金復(fù)合材料應(yīng)加強對粉末粘接劑、潤滑劑的研究;開發(fā)復(fù)合成形技術(shù),如注射成形+HIP、激光技術(shù)+模具成形技術(shù)等。 進而開發(fā)出滿足現(xiàn)代社會所需的高質(zhì)量、 高精度的鈦及鈦合金復(fù)合材料;同時利用計算機技術(shù)、增材技術(shù)等新科技開發(fā)更為先進的粉末成形技術(shù),從而制備高質(zhì)量、高性能的鈦及鈦合金復(fù)合材料。

(4) 對于高溫鈦合金材料應(yīng)加強對 α、β、 硅化物和 α2 相大小、形態(tài)及含量占比研究,以提高高溫鈦合金組織穩(wěn)定性,建立時效溫度、時效時間等熱處理條件下各相的尺寸、分布、形態(tài)及含量變化的有限元模型, 確定高溫鈦合金中平衡熱強性和熱穩(wěn)定性的 α2 相尺寸、含量的臨界轉(zhuǎn)變值,為開發(fā)高性能的高溫鈦合金材料提高理論支持。

(5) 對鈦及鈦合金加工產(chǎn)業(yè)也要區(qū)別對待。 要鼓勵國有骨干企業(yè)實行技術(shù)改造, 著重解決國家大型工程所需的大規(guī)格、 高性能鈦材的規(guī)模化生產(chǎn)問題, 又要鼓勵有一定實力的中小企業(yè)開發(fā)多樣化的鈦產(chǎn)品,促進鈦的應(yīng)用推廣,以滿足國民經(jīng)濟各部門和日用生活領(lǐng)域?qū)︹伈幕蜮伾罴庸ぎa(chǎn)品的需求。 建議設(shè)立“鈦新技術(shù)與新產(chǎn)品開發(fā)專項基金”,以鼓勵鈦加工技術(shù)創(chuàng)新和擴大鈦市場。同時,鑒于中小鈦加工企業(yè)對活躍市場、促進鈦的應(yīng)用起著重要作用,建議國家設(shè)立 “中小鈦加工業(yè)企業(yè)專項發(fā)展基金”,重點支持中小加工企業(yè)做精、做專、做強,提升行業(yè)整體水平。

參考文獻:

[1]劉奇先,劉楊,高凱.鈦合金的研究進展與應(yīng)用[J].航天制造技術(shù),2011,45(4):48-55.

[2]Yo j M, Shun S K, Kata S M, et al. Fatigue crack growth behaviour in single-colony lamellar structure of Ti-6Al-4V [J].Scripta Materialia,2019,32(8):165-170.

[3]賈翃,逯福生,郝斌.2017 年中國鈦工業(yè)發(fā)展報告[J].中國鈦業(yè),2018(2):3-11.

[4]謝永盛,徐純輝.高強度鑄造鈦合金的發(fā)展現(xiàn)狀及前景[J].鑄造技術(shù),2014,35(10):2384-2386

[5]江洪,張曉丹.國內(nèi)外鈦合金研究及應(yīng)用現(xiàn)狀[J].新材料產(chǎn)業(yè),2017(3):7-10.

[6]陳國琳,吳鵬煒,冷文軍,等.鈦合金的發(fā)展現(xiàn)狀及應(yīng)用前景[J].艦船科學(xué)技術(shù),2009,31(12):110-113.

[7]庾晉,周潔.金屬鈦的性能、發(fā)展與應(yīng)用[J]. 南方金屬,2004(1):17-23.

[8]劉守田,陳睿博,朱寶輝,等.坯料處理方式對純鈦擠壓棒材組織及性能的影響[J].鈦工業(yè)進展,2014,31(4):36-38.

[9]Damodaran D, Shivpuri R.Effect of glass lubricant behavior on the surface quality of extrudates in glass-lubricated hot extrusion[J].CIRP Annals-Manufacturing Technology 1997,46(1):179-182.

[10]Damodaran D, Shivpuri R.Prediction and control of part distortion during the hot extrusion of titanium alloys [J]. Journal of Materials Processing Technology,2004,150(1):70-75.

[11]閻雪峰,閆菲菲,周紅兵,等.我國冷軋管機的現(xiàn)狀及發(fā)展趨勢(續(xù))[J].重型機械, 2010 (4):1-9.

[12]Jin Y X, Li K Y, Chen H M, et al.Effect of rolling process on microstructure and texture of cold rolled Ti-6Al-4V seamless tubes[J].Advanced Materials Research,2012,557-559:191-197.

[13]尹業(yè)宏,黃旺,鄧緒水,等.基于 Deform-3D 的冷軋鈦管有限元分析[J].鍛壓技術(shù),2014,39(9):122-126.

[14]晏小兵,徐哲,王練,等.TA15 鈦合金管材溫拉伸工藝研究[J].有色金屬加工,2011,40(6):36-37.

[15]Liu G, Wang J, Dang K, et al.Effects of flow stress behaviour,pressure loading path and temperature variation on high-pressure pneumatic forming of Ti-3Al-2.5V tubes [J].International Journal of Advanced Manufacturing Technology,2016,85(1/4):869-879.

[16]Hu G, Zhang L, Fan Y, et al.Fabrication of high porous NiTi shape memory alloy by metal injection molding[J]. Journal of Materials Processing Technology,2008,206(1): 395-399.

[17]賀毅強,陳振華,陳志鋼,等.金屬粉末注射成形的原理與發(fā)展趨勢[J].材料科學(xué)與工程學(xué)報,2013,31(2):317-322.

[18]Firat K, Thomas E. Metallurgical and mechanical properties of Ti-24Nb-4Zr-8Sn alloy fabricated by metal injection molding [J].Journal of Alloys and Compounds,2014,617:359-366.

[19]蔡一湘,羅鍇,陳強.粉末注射成形制備 TiC0.7N0.3 顆粒增強鈦基復(fù)合材料和零件 [J]. 粉末冶金材料科學(xué)與工程,2005(6):344-349.

[20]Zhao Z M, Wei X Y, Xiong Y H, et al.Preparation of Ti-Mo getters by injection molding [J].Rare Metals,2009,28(2):147-150.

[21]羅鐵鋼,蔡一湘.粉末微注射成形的現(xiàn)狀與展望[J].粉末冶金工業(yè),2013,23(4):54-64.

[22]孔祥吉,郝權(quán),曹勇家.金屬粉末微注射成形技術(shù)的發(fā)展[J].粉末冶金工業(yè),2012,22(5):53-62.

[23]Belov N A, Belov V D.Influence of the temperature of hot isostatic pressing of γ-TiAl based cast alloys on the phase structure and composition

[J].Russian Journal of Non-Ferrous Metals,2014,55(6):627-631.

[24]徐磊,鄔軍,劉羽寅,等.Ti-5Al-2.5Sn 合金粉末熱等靜壓壓坯的致密化行為及性能[J].鈦工業(yè)進展,2011,28(4):19-23.

[25]Luo Y F, Yang G B, Schaffer M Q.Warm die compaction and sintering of titanium and titanium alloy powders[J]. Journal of Materials Processing Tech,2014,214(3):660-666.

[26]何世文,歐陽鴻武,劉詠,等.鈦合金粉末溫壓成形行為[J]. 稀有金屬材料與工程,2005(7):1119-1122.

[27]周洪強,陳志強.鈦合金粉末冶金內(nèi)潤滑溫壓成形[J].稀有金屬材料與工程,2008(11):2020-2022.

[28]來佑彬,劉偉軍,孔源,等.激光快速成形 TA15 殘余應(yīng)力影響因素的研究[J].稀有金屬材料與工程,2013,42(7):1526-1530.

[29]Zhang S Y, Lin X, Chen J, et al.Heat-treated microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy[J].Rare Metals,2009,28(6):537-544.

[30]黃瑜,陳靜,張鳳英,等.熱處理對激光立體成形 TC11 鈦合金組織的影響[J].稀有金屬材料與工程,2009,38(12):2146-2150.

[31]張小紅,林鑫,陳靜,等.熱處理對激光立體成形 TA15 合金組織及力學(xué)性能的影響[J].稀有金屬材料與工程,2011,40(1):142-147.

[32]Gigiotti F X, Woodfield A P.The role of rare earth dispersoids and process route on the low cycle fatigue behavior of a rapidly solidified powder metallurgy titanium alloy [J].Metall Trans A,1993,24:1761-1771.

[33]李少強. 快速凝固粉末冶金 Ti60 鈦合金的制備及顯微組織研究[D].沈陽:中國科學(xué)院金屬研究所,2010.

[34]王清江,劉建榮,楊銳.高溫鈦合金的現(xiàn)狀與前景[J].航空材料學(xué)報,2014,34(4):1-26.

[35]呂冬蘭.鈦合金在民用飛機上的應(yīng)用及發(fā)展趨勢[J].世界有色金屬,2018(5):230-231

[36]李重河,朱明,王寧,等.鈦合金在飛機上的應(yīng)用[J].稀有金屬,2009,33(1):84-91.

[37]陳軍,趙永慶,常輝.中國船用鈦合金的研究和發(fā)展[J].材料導(dǎo)報,2005,33(6):75-78.

[38]劉奇先,劉楊,高凱.鈦合金的研究進展與應(yīng)用[J].航天制造技術(shù),2011(4):45-48.

[39]Semlitsch M F, Weber H, Streicher R M, et al.Joint replacement components made of hot-forged and surface-treated Ti-6Al-7Nb alloy[J].Biomaterials,1992,13(11):781-784.

[40]Zhao Y, Wong S M, Wong H M, et al.Effects of carbon and nitrogen plasma immersion ion implantation on in vitro and in vivo biocompatibility of titanium alloy [J].ACS Appl Mater Interf,2013,5(4):1510-1513.

[41]Kawanabe K, Ise K, Goto K, et al.A new cementless total hip arthroplasty with bioactive titanium porous coating by alkaline and heat treatment:Average

4.8-year results [J].Biomedical Mater Res Part B Appl Bimater,2009,90B (1):476-479.

[42]Landor I, Vavrik P, Sosna A, et al.Hydroxyapatite porous coating and the osteointegration of the total hip replacement [J].Archives Orthopaedic Trauma Surgery,2007,127(2):81-83.

[43]Kumar A, Dhara S, B iswas K, et al.In vitro bioactivity and cytocompatibility properties of spark plasma sintered HA-Ti composites [J].Biomedical Mater Res Part B Appl Biomater,2013,101(2):223-225.

[44]Ning C, Yu Z.Correlatons between the in vitro and in vivo bioactivity of the Ti/HA composites fabricated by a powder metallurgy method[J].Acta Biomater,2008,4(6):1944-1947.

[45]Akmal M, Razza A, Khan M, et al.Effect of nanohydroxyap-atite reinforcement in mechanically alloy NiTi composites for biomedical implant[J].Mater Sci Eng C, 2016,66:30-35.

[46]Zhang L, He Z Y, Zhang Y Q, et al.Enhanced in vitro bioactivity of porous NiTi-HA composites with interconnected pore characteristics prepared by spark plasma sintering[J]. Mater Des,2016,101:170-173.

[47]何蕾.基于專利分析的我國鈦及鈦合金材料發(fā)展研究[J].新材料產(chǎn)業(yè),2018(8):34-38.

[48]霍東興,梁精龍,李慧,等.鈦合金研究及應(yīng)用進展[J].鑄造技術(shù),2016,37(10):2065-2066.

相關(guān)鏈接