前言

TC4鈦合金是一種典型α+β鈦合金,具有比強度高、耐腐蝕、耐高溫、強度高及焊接性好等優(yōu)良特性,在航空航天、醫(yī)療器械、交通運輸?shù)雀鱾€領域得到廣泛應用[1-2]。但是由于TC4鈦合金導熱率低、屈強比高、塑性變形范圍窄小等性能特點,導致在鈦合金材料銑削加工過程中,在刀具刃口附近積聚的銑削熱不易散失,容易造成嚴重的刀具磨損,導致零件加工效率低、加工成本高、加工質(zhì)量難以保證[3-5]。因此,研究TC4鈦合金銑削加工時的表面溫度特性,對進一步了解TC4鈦合金的加工性能,優(yōu)化銑削參數(shù),提高加工效率等方面具有重要意義[6-8]。黃揚[4]研究了鈦合金切削加工過程中刀具溫度場的建模、測量與重構,實現(xiàn)了多工況下切削力、切削形態(tài)和界面熱源的準確預測。李寶棟等[9]進行了鈦合金2D切削溫度仿真,建立了切削溫度的二次響應面回歸數(shù)學模型,最后進行了切削溫度試驗驗證。王沁軍和孫杰[10]研究了高速銑削條件下工藝參數(shù)對TC4鈦合金切削力、切削振動等的影響規(guī)律。李占杰等[11]采用紅外測溫儀研究了干式高速銑削參數(shù)對錫鉍合金工件切削溫度的影響。米少偉等[12]采用人工熱電偶法研究了無涂層刀具和涂層刀具高速銑削過程中銑削參數(shù)對刀具溫度分布的影響。陶亮等人[13]采用不同冷卻方式對鈦合金切削過程進行仿真分析,揭示了不同冷卻方式對鈦合金切削過程的影響規(guī)律。王晨羽和李金泉[14]基于動態(tài)力學模型研究了鈦合金切削過程進給量對表面質(zhì)量的影響規(guī)律。劉亞軍等[15]開展了鈦合金疊層構件螺旋銑孔界面切削熱研究。向瑩和張祺[16]開展了切削力預測數(shù)學模型研究。趙雪峰等[17]研究了刀具鈍化非對稱刃口對銑削溫度場的影響,研究結果對實現(xiàn)刀具鈍化刃口優(yōu)化,提高加工水平具有重要意義。劉具龍等[18]建立刀具/工件接觸區(qū)域溫度預測模型,通過半人工熱電偶測溫試驗對模型的可行性與準確性進行了驗證。馮答[19]從理論模型、仿真分析及橢圓振動輔助車削試驗方面對EVC切削溫度進行了研究。沈雪紅和王哲[20]運用ABAQUS仿真理論,模擬車削加工過程中的切削力和切削溫度場,并進行了驗證。

目前,雖然已有許多學者開展了鈦合金加工性能的研究,但由于加工設備、工藝、材料以及試驗設備、方法的不同,針對TC4鈦合金銑削加工表面溫度的研究仍不夠深入,尤其缺少針對鈦合金銑削最高溫度的預測模型。本文作者通過單因素試驗,利用紅外熱像儀實時采集銑削刀具與工件接觸區(qū)域溫度的動態(tài)信號,研究不同銑削參數(shù)下TC4鈦合金銑削區(qū)域最高溫度的變化特征;建立鈦合金銑削最高溫度與銑削參數(shù)的關系模型,為鈦合金切削熱的理論與數(shù)值模擬研究提供參考。

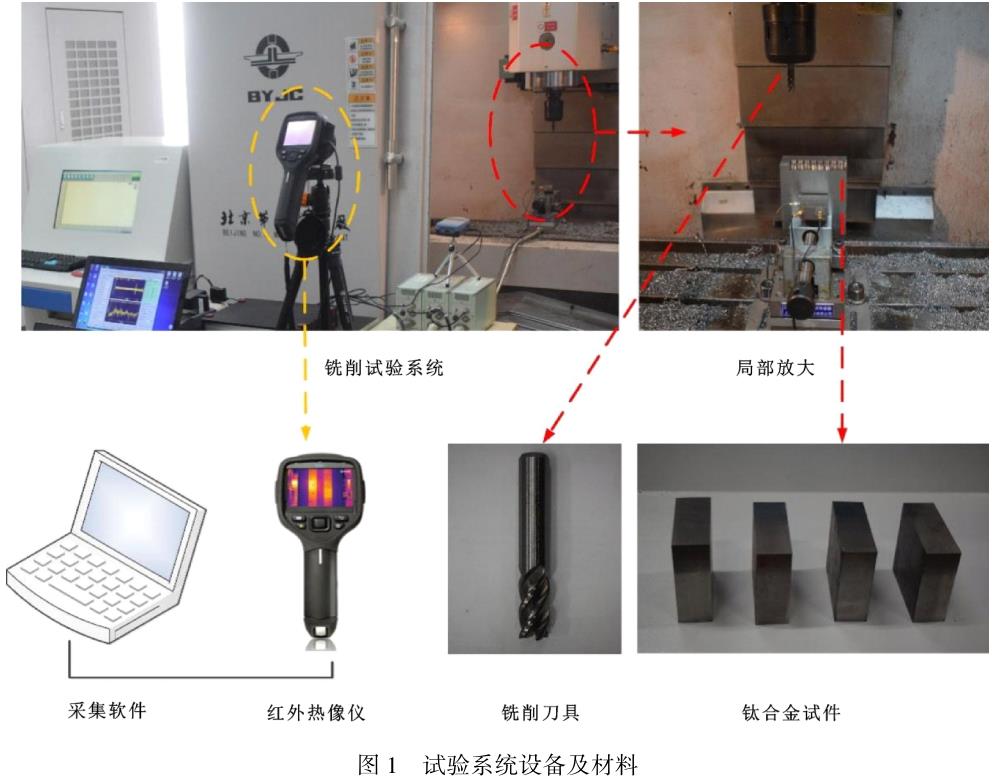

1、試樣材料及設備

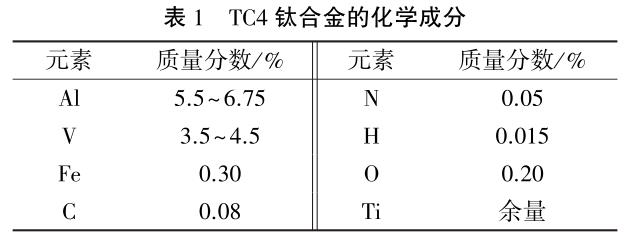

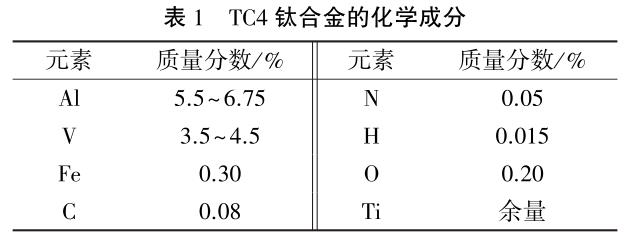

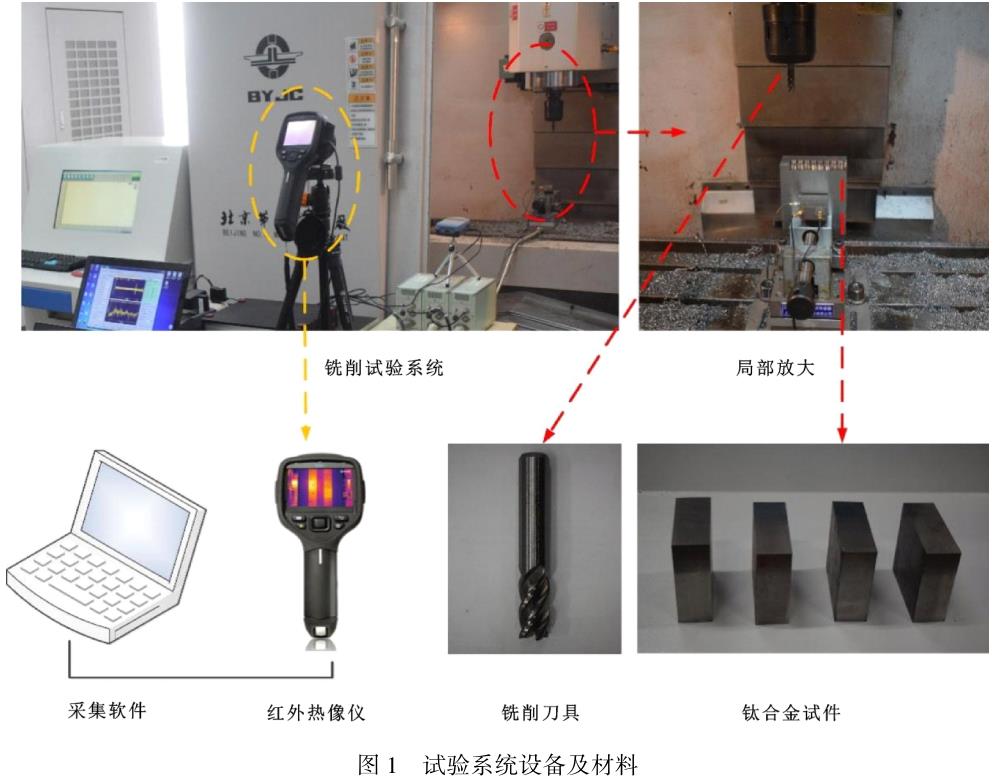

TC4鈦合金試件尺寸為218mm×201mm×40mm,其化學成分如表1所示。采用北京第一機床廠生產(chǎn)的XKA714系列數(shù)控立式銑床,配合BT40刀柄,選用國產(chǎn)硬質(zhì)合金刀具,型號為KATOXOEX 12040FR。

采用FLIRE60系列非接觸式紅外熱像儀和安裝FLIR Tools采集軟件的計算機組成銑削溫度測試系統(tǒng),實時采集刀尖與工件接觸處的銑削溫度。試驗時采用順銑,干銑削條件。試驗系統(tǒng)、設備及材料如圖1所示。

2、試驗方案

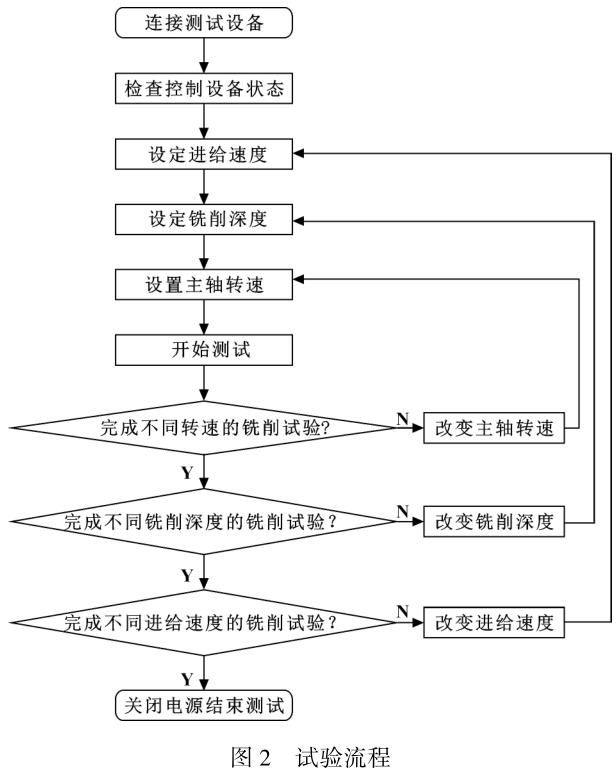

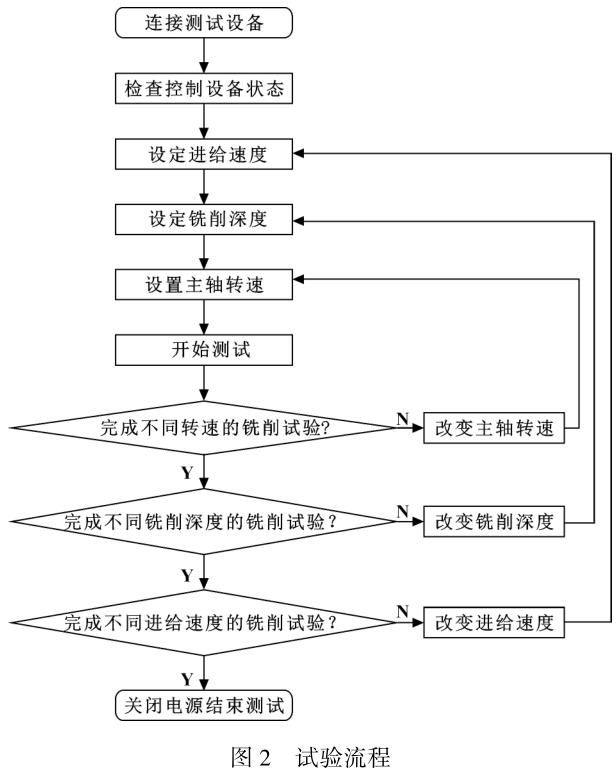

FLIR紅外熱像儀定位刀尖與工件接觸處區(qū)域,利用其配套的溫度采集與分析軟件,實時采集TC4鈦合金被加工區(qū)域的最高溫度、最低溫度及平均溫度,采樣頻率為15Hz,每次采樣時間為60s。此次試驗主要研究主軸轉速n、進給速度vf、銑削深度ap對銑削溫度的影響規(guī)律,每個因素設置4個水平,n分別為700、850、1000、1150r/min,vf分別為8、10、12、14mm/min,ap分別為1、2、3、4mm。試驗流程如圖2所示。為防止試驗失誤造成數(shù)據(jù)缺失,在相同的銑削參數(shù)下進行2次銑削試驗,后文可根據(jù)數(shù)據(jù)的完整性及分析需要選取單數(shù)或雙數(shù)編號試驗數(shù)據(jù)進行分析。

3、試驗結果及分析

3.1銑削區(qū)溫度特征值的時間歷程曲線

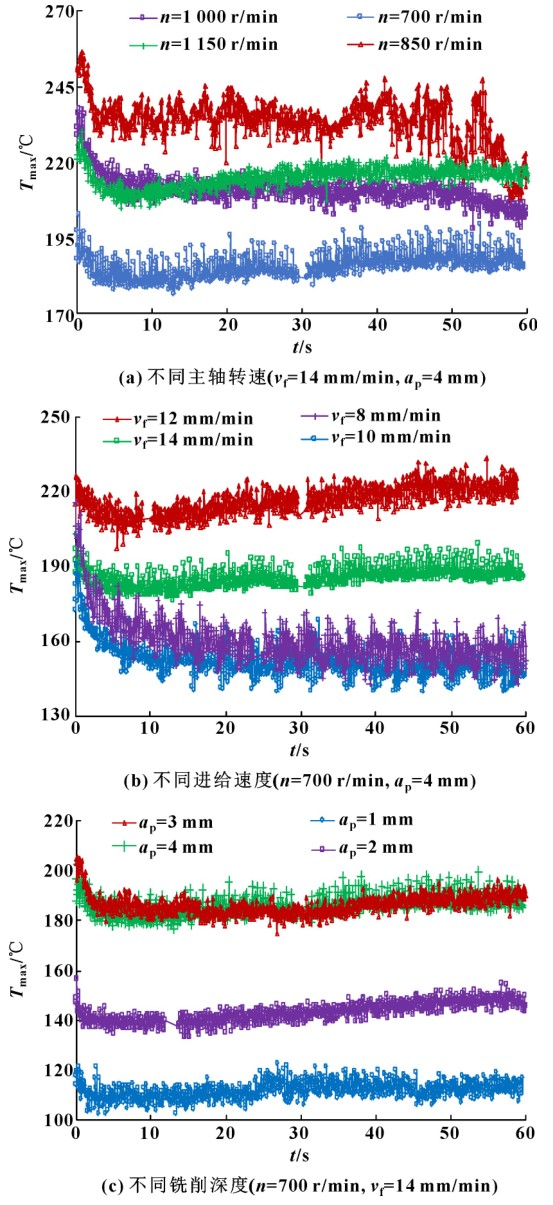

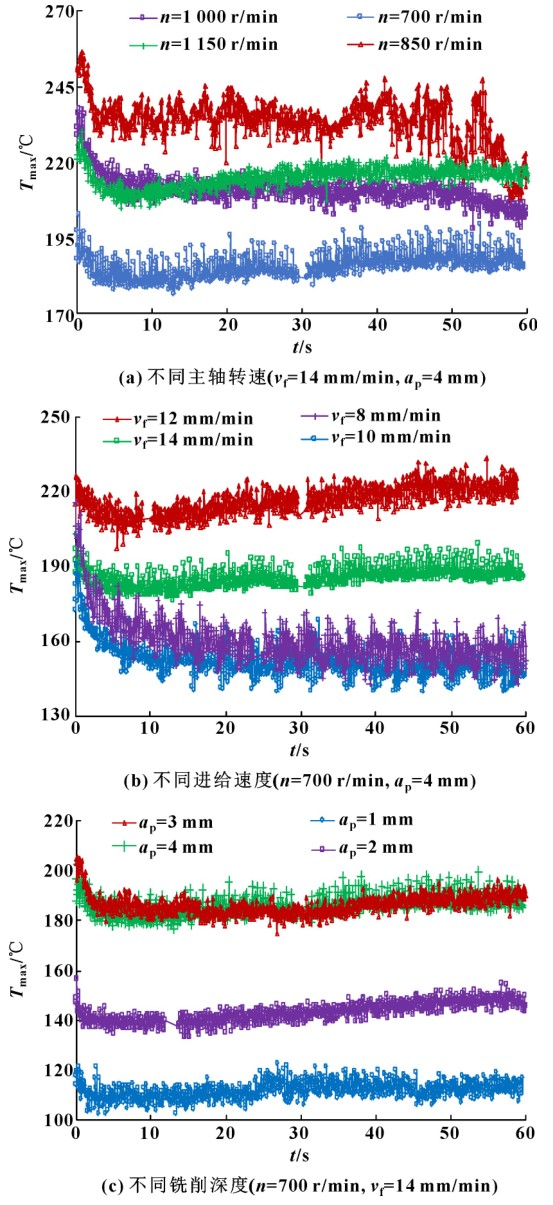

銑削試驗結束后,由FLIR Tools采集軟件可以導出熱像儀定位測溫區(qū)域的最高溫度、平均溫度、最低溫度,從而得到相應的溫度時間歷程曲線。圖3所示為不同銑削參數(shù)下測溫區(qū)域最高溫度Tmax的時間曲線。

由圖3可知:(1)銑削區(qū)最高溫度Tmax隨時間的變化曲線大致可分為2個階段:快速下降階段、比較

平穩(wěn)的波動階段;

(2)銑削參數(shù)值越低,銑削溫度Tmax越低,但隨著銑削參數(shù)的增大,Tmax并非單調(diào)增加,如圖3(A)中n=1150r/min時的Tmax比n=850r/min時的Tmax低,圖3(B)及圖3(c)中也出現(xiàn)類似的情況。

3.2溫度特征值隨銑削參數(shù)的變化規(guī)律

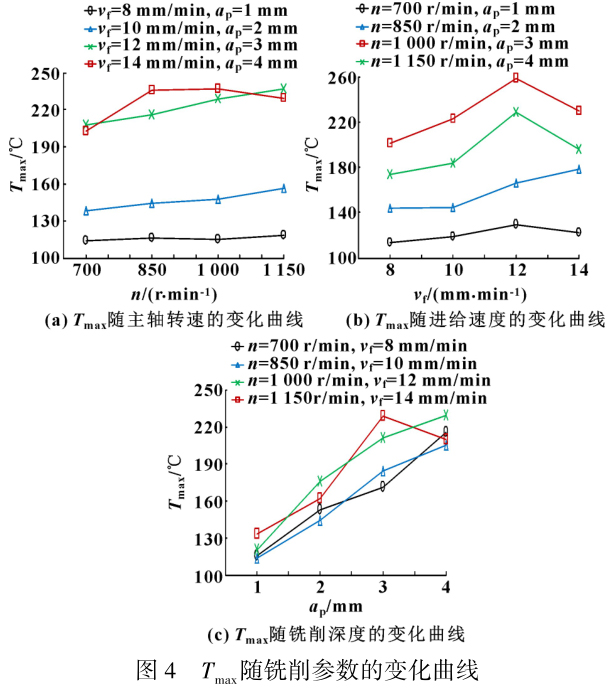

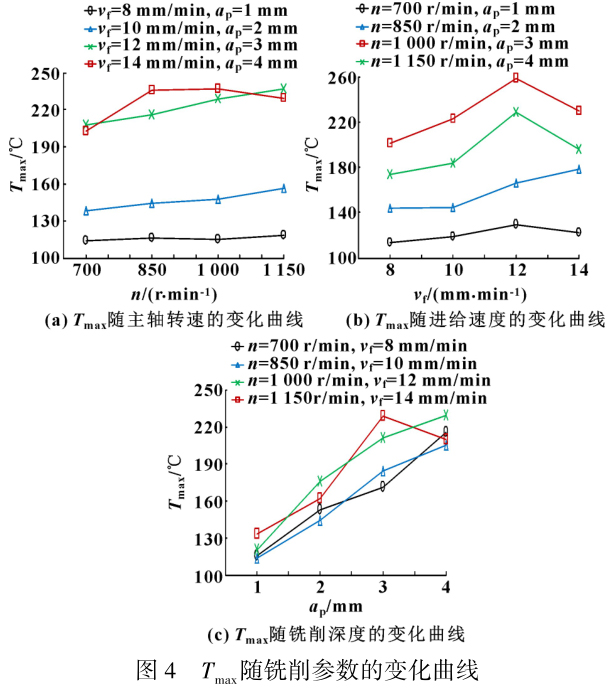

基于紅外熱像儀FLIR Tools軟件依次提取各次試驗中的最大溫度Tmax,研究單因素銑削參數(shù)對測溫區(qū)域Tmax的影響,繪制Tmax隨主軸轉速n、進給速度vf及銑削深度ap的變化曲線如圖4所示。

由圖4可知:在3個銑削參數(shù)中,當其他2個銑削參數(shù)不變時,隨著第3個銑削參數(shù)的增加,Tmax總體呈上升趨勢。因為隨著切削參數(shù)的增大,刀具克服金屬彈、塑性變形抗力所做的功和克服摩擦力所做的功增加,產(chǎn)生的切削熱也顯著增加,故Tmax總體呈上升趨勢,但個別曲線出現(xiàn)先上升后下降的現(xiàn)象。

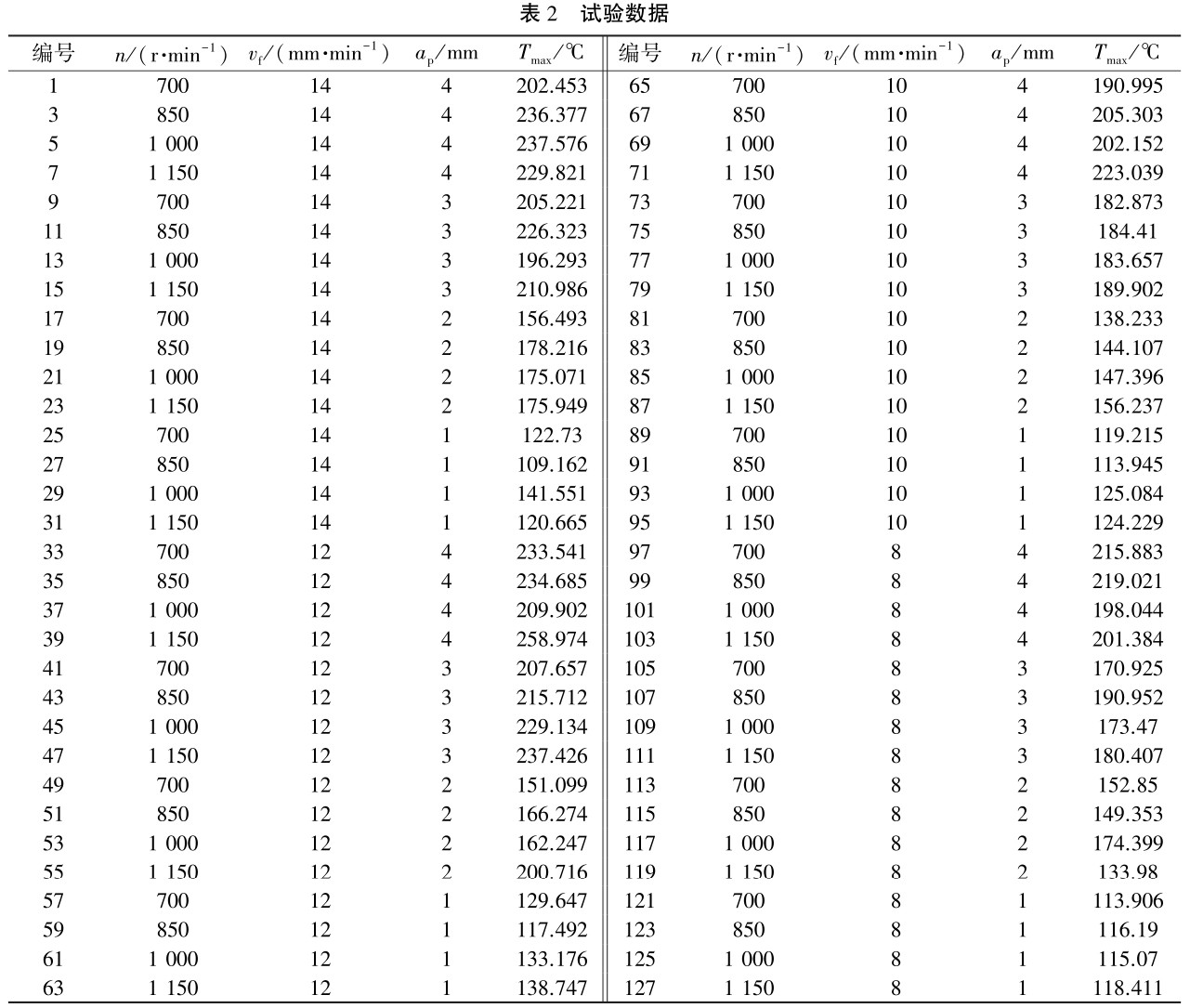

3.3銑削溫度關于銑削參數(shù)的三元二次多項式回歸模型

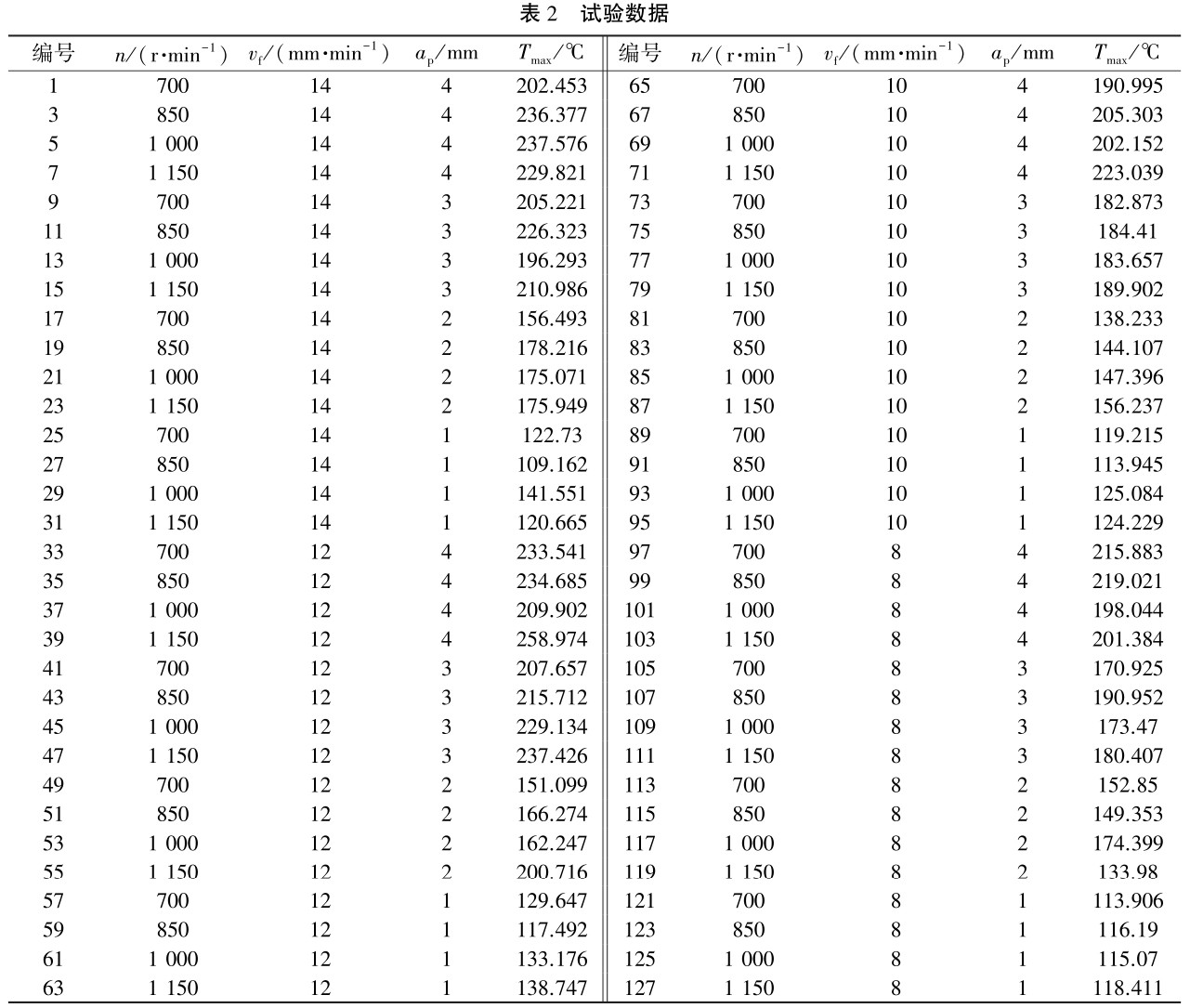

由上述分析可知,銑削參數(shù)變化對TC4鈦合金的銑削溫度有明顯影響。為進一步探究銑削參數(shù)對銑削區(qū)域溫度的影響,預測不同銑削參數(shù)下的銑削溫度,基于表2試驗數(shù)據(jù),通過 Design-Expert軟件里的Box-BehnkenDesign試驗設計方法,進行以主軸轉速、進給速度、銑削深度分別為因素A、B、C及以最大溫度Tmax為響應值的響應面優(yōu)化法試驗,建立銑削區(qū)域最大溫度關于銑削參數(shù)的三元二次多項式回歸模型,并對銑削溫度進行數(shù)值優(yōu)化,得到3個銑削參數(shù)的最佳值。

根據(jù)表2中的試驗數(shù)據(jù),得到的三元二次多項式回歸模型如下:

Tmax=39.2708-0.030848n+5.35278vf+42.88670ap+0.00637n·vf-0.00011n·ap+1.07854vf·ap-0.00001n2-0.45194v2f-4.40581a2p

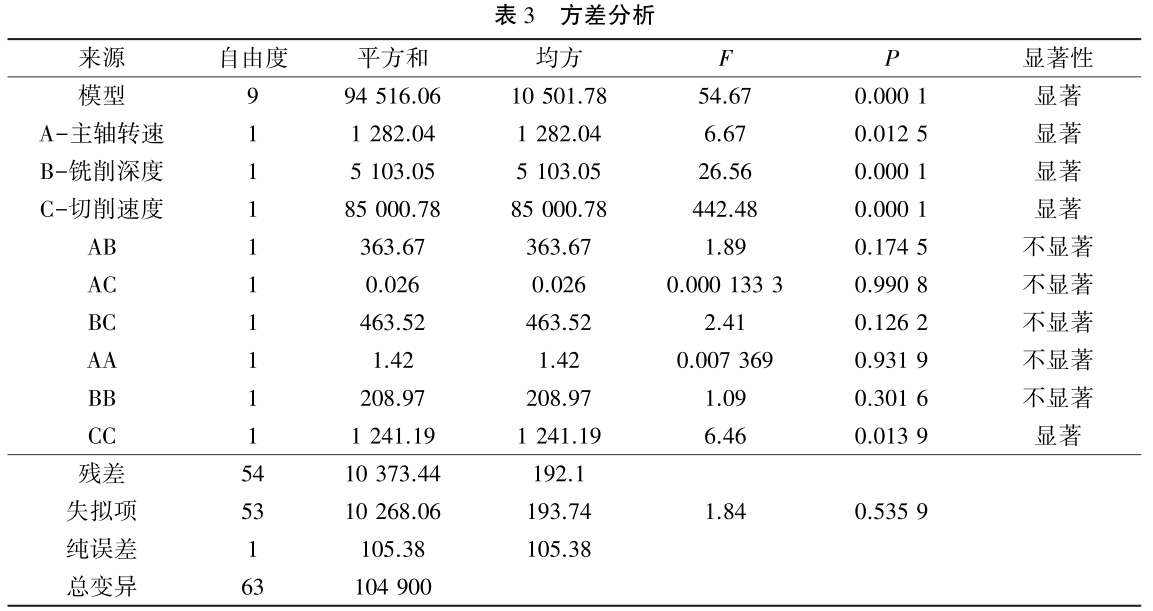

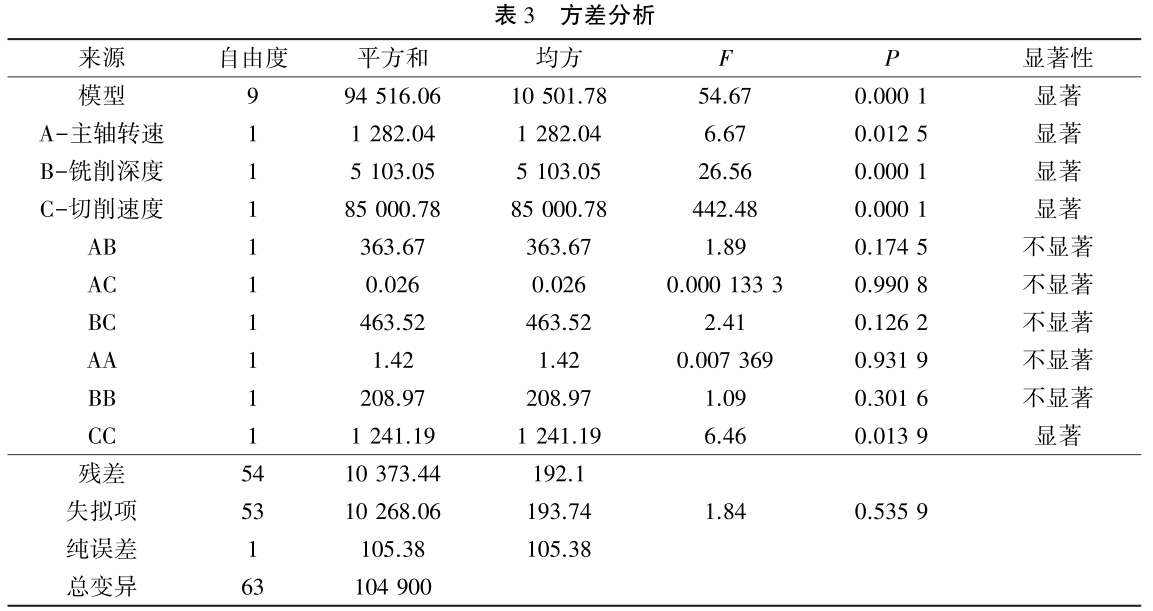

方差分析結果如表3所示。

可知整體模型的P小于0.05,表明該二元多項回歸模型達到顯著水平,而且失擬項P大于0.5即不顯著,所以該模型可靠。

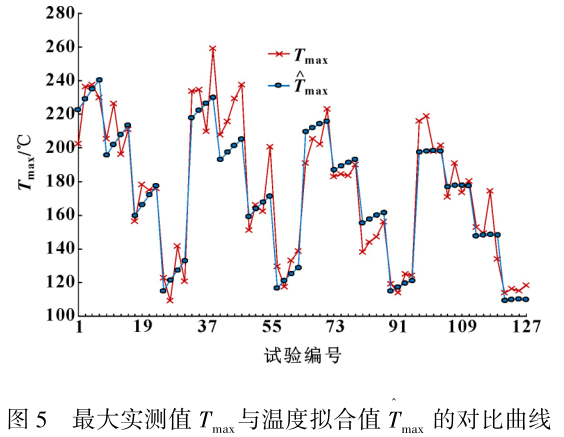

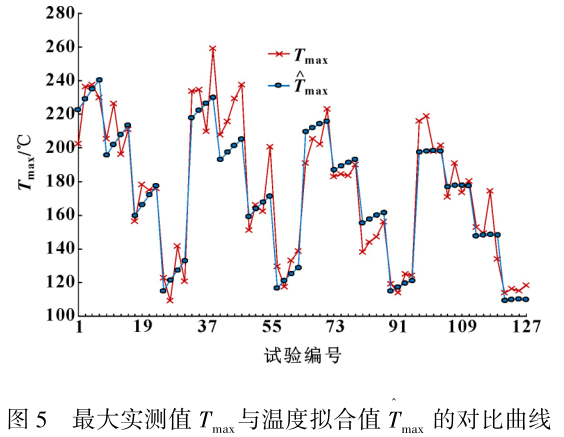

A項n(P=0.0125<0.05)、B項vf(P=0.0001<0.05)、C項ap(P=0.0001<0.05)和CC項a2p(P=0.0139<0.05)是最大溫度響應值的顯著項。圖5所示為通過回歸模型得到的最大實測值Tmax與溫度擬合值Tmax的對比曲線。

利用該軟件為響應值Tmax設置最小化目標,得到的最佳條件為n=700r/min、vF=8mm/min、AP=1mm。

4、結束語

本文作者以TC4鈦合金為試驗材料,用紅外熱像儀實時采集銑削區(qū)域的溫度,研究不同銑削參數(shù)下TC4鈦合金試樣的溫度變化,并用Design-ExPeRT軟件對試驗數(shù)據(jù)進行了響應面分析,建立了三元二次多項式模型,得到響應值最大溫度Tmax最小化的最佳條件。結果表明:(1)隨著切削參數(shù)的增大,刀具克服金屬彈、塑性變形抗力所做的功和克服摩擦力所做的功增加,產(chǎn)生的切削熱也顯著增加;(2)建立的回歸模型可靠,可以較好地預測給定銑削參數(shù)下的最大溫度;(3)得到硬質(zhì)合金刀具銑削TC4鈦合金時使Tmax為最小時的最佳銑削參數(shù):主軸轉速n=700r/min、進給速度vF=8mm/min、銑削深度AP=1mm。

參考文獻:

[1]胡偉楠.鈦合金TC4高速切削加工性試驗研究[D].沈陽:沈陽理工大學,2020.

HUWN.ExPeRimenTAlsTudyonhighsPeedmAchiningPeR?FoRmAnceoFTiTAniumAlloyTC4[D].ShenyAng:ShenyAngLigongUniveRsiTy,2020.

[2]魯媛媛,馬保飛,劉源仁.固溶處理溫度對TC4鈦合金組織和性能的影響[J].金屬熱處理,2019,44(6):153-158.

LUYY,MABF,LIUYR.EFFecToFsoluTionTReATmenTTem?PeRATuReonmicRosTRucTuReAndPRoPeRTiesoFTC4TiTAniumAl?loy[J].HeATTReATmenToFMeTAls,2019,44(6):153-158.

[3]邵明輝,喻秋,李順才,等.TC4鈦合金高速車削溫度與車削振動特性的試驗研究[J].現(xiàn)代制造工程,2019(12):1-8.

SHAOMH,YUQ,LISC,eTAl.ExPeRimenTAlsTudyonTuRningTemPeRATuReAndTuRningviBRATionchARAcTeRisTicsoFTC4TiTAniumAlloyundeRhighsPeedTuRning[J].ModeRnMAnuFAcTuRingEngineeRing,2019(12):1-8.

[4]黃揚.鈦合金切削加工中刀具溫度場的建模、測量與重構[D].武漢:華中科技大學,2018.

HUANGY.Modeling,PeRcePTionAndReconsTRucTiononToolTemPeRATuRedisTRiBuTioninTiTAniumAlloycuTTing[D].Wu?hAn:HuAzhongUniveRsiTyoFScienceAndTechnology,2018.

[5]孫建波,胡亞輝,何玲.鈦合金車削溫度的仿真與試驗研究[J].機床與液壓,2016,44(5):68-71.

SUNJB,HUYH,HEL.SimulATionAndexPeRimenTAlRe?seARchoFcuTTingTemPeRATuReinTiTAniumAlloys[J].MA?chineTool&HydRAulics,2016,44(5):68-71.

[6]李慶華,胡愷星,曾煜.切削用量對PCBN刀具車削鈦合金的切削性能影響[J].內(nèi)燃機與配件,2019(15):113-114.

[7]蔡雨升,吉海賓,雷家峰,等.熱處理對激光選區(qū)熔化TC4鈦合金顯微組織和力學性能的影響[J].鈦工業(yè)進展,2020,37(1):9-16.

CAIYS,JIHB,LEIJF,eTAl.InFluenceoFheATTReATmenTonmicRosTRucTuReAndmechAnicAlPRoPeRTiesoFTC4TiTAni?umAlloyFABRicATedByselecTivelAseRmelTing[J].TiTAniumIndusTRyPRogRess,2020,37(1):9-16.

[8]房永強,楊軍紅,鄭曉斐.溫度對TC4鈦合金的組織和性能的影響[J].有色設備,2018(5):22-25.

FANGYQ,YANGJH,ZHENGXF.EFFecToFTemPeRATuReonThemicRosTRucTuReAndPRoPeRTiesoFTC4TiTAniumAlloy[J].NonFeRRousMeTAlluRgicAlEquiPmenT,2018(5):22-25.

[9]李寶棟,唐林虎,易湘斌,等.基于響應面分析法的Ti-6Al-2Sn-4ZR-2Mo鈦合金切削溫度仿真研究[J].化工機械,2019,46(3):300-303.

LIBD,TANGLH,YIXB,eTAl.SimulATionAndexPeRi?menTAlReseARchonThecuTTingTemPeRATuReFoR Ti-6Al-2Sn-4ZR-2MoTiTAniumAlloysBAsedonTheRe?sPonsesuRFAcemeThod[J].ChemicAlEngineeRing&MA?chineRy,2019,46(3):300-303.

[10]王沁軍,孫杰.PCBN刀具高速銑削TC4鈦合金切削性能與工藝參數(shù)優(yōu)化研究[J].機床與液壓,2019,47(7):57-61.

WANGQJ,SUNJ.STudyonmAchinABiliTyAndoPTimizA?TionoFcuTTingPARAmeTeRsFoRhigh-sPeedmillingTC4Al?loywiThPCBNTools[J].MAchineTool&HydRAulics,2019,47(7):57-61.

[11]李占杰,陳達任,安慶龍,等.高速銑削參數(shù)對錫鉍合金切削溫度影響的試驗研究[J].工具技術,2019,53(7):27-30.

LIZJ,CHENDR,ANQL,eTAl.ExPeRimenTAlinvesTigA?TionoFinFluenceoFhigh-sPeedmillingPARAmeTeRsoncuT?TingTemPeRATuReoFSn-BiAlloy[J].ToolEngineeRing,2019,53(7):27-30.

[12]米少偉,林有希,孟鑫鑫.鋁合金高速銑削刀具溫度分布的研究進展[J].工具技術,2019,53(11):3-7.

MISW,LINYX,MENGXX.ReseARchonPRogRessoFToolTemPeRATuReinhighsPeedmillingFoRAluminumAlloys[J].ToolEngineeRing,2019,53(11):3-7.

[13]陶亮,陳海虹,陳超,等.不同冷卻方式對鈦合金切削過程的影響研究[J].機械設計與制造,2018(8):136-138.

TAOL,CHENHH,CHENC,eTAl.AninvesTigATionoFeFFecTsoFcoolingmodesoncuTTingPRocessoFTiTAniumAlloy[J].MAchineRyDesign&MAnuFAcTuRe,2018(8):136-138.

[14]王晨羽,李金泉.基于動態(tài)力學模型分析的鈦合金切削過程進給量對表面質(zhì)量的影響規(guī)律[J].表面技術,2019,48(6):370-375.

WANGCY,LIJQ.InFluenceoFFeedonsuRFAcequAliTyinTiTAniumAlloycuTTingPRocessBAsedondynAmicmechAni?cAlmodelAnAlysis[J].SuRFAceTechnology,2019,48(6):370-375.

[15]劉亞軍,李皓,李士鵬,等.鈦合金/CFRP疊層構件螺旋銑孔界面切削熱研究[J].機械科學與技術,2019,38(9):1406-1413.

LIUYJ,LIH,LISP,eTAl.InvesTigATionoFcuTTingheAToFinTeRFAceinhelicAlmillingoFTiTAniumAndcARBonFiBeRRe?inFoRcedPlAsTicsTAck[J].MechAnicAlScienceAndTechnol?ogyFoRAeRosPAceEngineeRing,2019,38(9):1406-1413.

[16]向瑩,張祺.基于WOA-KRiging算法的鈦合金切削力預測數(shù)學模型研究[J].機電工程,2020,37(7):789-794.

XIANGY,ZHANGQ.CuTTingFoRcePRedicTionmAThemATi?cAlmodeloFTiTAniumAlloyBAsedonWOA-KRigingAlgo?RiThm[J].JouRnAloFMechAnicAl&ElecTRicAlEngineeRing,2020,37(7):789-794.

[17]趙雪峰,鄭鵬飛,吳志鵬.刀具鈍化非對稱刃口對銑削溫度場影響的研究[J].機床與液壓,2020,48(1):126-129.

ZHAOXF,ZHENGPF,WUZP.ReseARchininFluenceoFToolPRePARATionAsymmeTRicedgeonmillingTemPeRATuReField[J].MAchineTool&HydRAulics,2020,48(1):126-129.

[18]劉具龍,張璧,白倩,等.鈦合金銑削刀具/工件接觸區(qū)域溫度預測[J].航空學報,2018,39(12):422128.

LIUJL,ZHANGB,BAIQ,eTAl.TemPeRATuRePRedicTionoFTool/woRkPiececonTAcTzoneinTiTAniummilling[J].Ac?TAAeRonAuTicAeTAsTRonAuTicASinicA,2018,39(12):422128.

[19]馮答.橢圓振動切削過程中切削溫度研究[D].長春:長春工業(yè)大學,2018.

FENGD.STudyoncuTTingTemPeRATuReinelliPTicAlviBRA?TioncuTTing[D].ChAngchun:ChAngchunUniveRsiTyoFTechnology,2018.

[20]沈雪紅,王哲.Ti6Al4V鈦合金切削力與切削溫度場的研究[J].工具技術,2018,52(12):17-20.

SHENXH,WANGZ.STudyoncuTTingFoRceAndcuTTingTemPeRATuReFieldoFTi6Al4VTiTAniumAlloy[J].ToolEngi?neeRing,2018,52(12):17-20.

相關鏈接