1、引言

鈦合金材料因具有強度高、耐蝕性好、耐高溫性能、密度小等一系列優點,在航空領域有廣泛的應用[1]。在工業領域中,為了提高材料的使用壽命、降低使用成本和應用的美觀性,材料表面通常會噴涂防蝕防銹及附著力較高的涂層[2]。但在復雜的應用環境下,漆層會出現劃傷、剝落、老化等現象[3],需要除去表面的舊漆,噴涂新漆。現有的除漆方法主要是機械打磨、脫漆劑除漆、噴砂除漆等[4],普遍存在如下問題:除漆質量一致性差、基體微損傷、效率低、污染大等[5-6]。激光清洗技術因具有綠色環保、清洗效率高、非接觸式、自動化清洗等優勢[7-8],吸引了國內外科研人員的廣泛關注,并在相關領域取得一定的研究進展。

激光除漆的本質就是利用激光脈沖能量在短時間內使基材表面漆層燒蝕、氣化或振動剝離去除,達到清洗基材的目的[9],而激光清洗質量與工藝參數的選擇密切相關。目前,國內外研究學者在激光除漆技術的工藝研究方面開展了大量工作。郭召恒等[10]研究了激光功率、清洗速度和脈沖頻率對HT250鑄鐵除漆后表面形貌、表面粗糙度和除漆率的影響規律,最后得出最優除漆工藝參數。蔣一嵐等[11]通過選擇合適的掃描間距、激光功率密度及掃描次數,成功地將飛機蒙皮表面的兩層油漆層完全去除。趙海朝等[12]研究了清洗速度、脈沖頻率和激光功率對除漆質量的影響,并且分析了激光清洗漆層的過程和作用機制。Li等[13]比較觀察了不同激光能量密度下金屬基體上的涂層燒蝕特征和涂層去除效果。Zhao等[14]通過激光能量密度、掃描速度、重復頻率進行正交優化實驗,得到剝離涂層的最佳工藝參數。雷正龍等[15]通過毫秒與納秒脈沖激光除漆實驗發現不同時間尺度的激光除漆質量和除漆機制有很大不同。童懿等[16]研究發現脈沖頻率對激光除漆后試樣表面形貌、清洗厚度和清洗機理有較大的影響,同時得出脈沖頻率的提高可獲得更好的清洗效果。Kim[17]等研究了激光能量密度對去除底漆和氧化層的影響,通過選擇合適的能量密度可以有效地去除油漆和氧化層,而不會損傷基材。Mateo等[18]研究發現通過選擇合適的激光能量和脈沖頻率能夠在不損傷基體的情況下將漆層去除干凈。黃華棟等[19]通過正交試驗研究了工藝參數對Fe元素重量百分比和表面粗糙度的影響規律,確定了最佳的除漆參數。Li等[20]研究了在不同激光清洗速度和移動速度下清洗后的材料表面形貌、顯微組織、化學成分和硬度。

諸多學者雖對不同基材與不同漆層之間的去除工藝進行了大量研究,對鈦合金表面漆層的激光清洗過程和清洗后材料表面性能的研究還少見報道。本文采用TC4鈦合金表面涂覆的環氧鋅黃漆層為試驗對象,進行激光清洗試驗,研究激光能量密度和激光清洗速度對除漆效果的影響規律,及激光清洗后的表面形貌和表面粗糙度,并分析原因。最后通過物相分析確定最佳的激光除漆工藝參數。此外還對激光清洗后的基材維氏硬度進行了研究。

2、試驗裝置與方法

2.1試驗材料

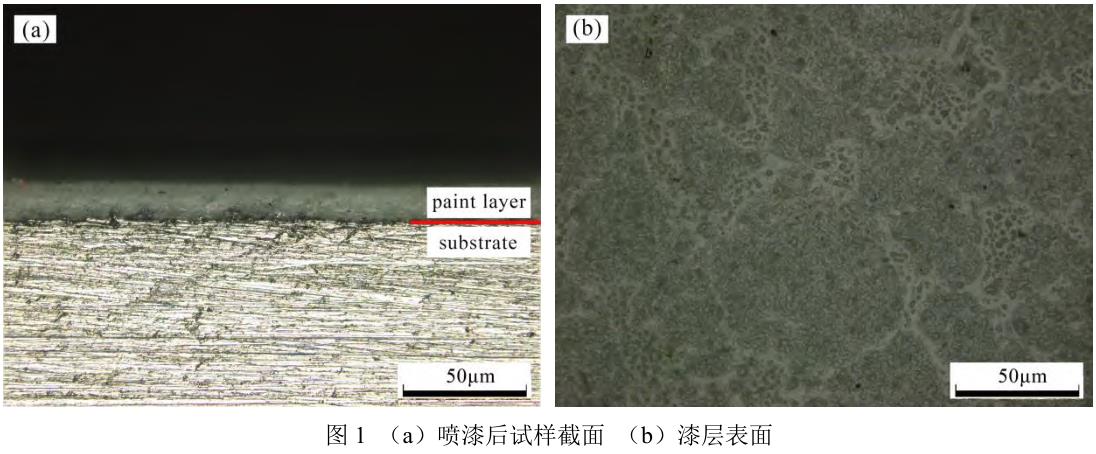

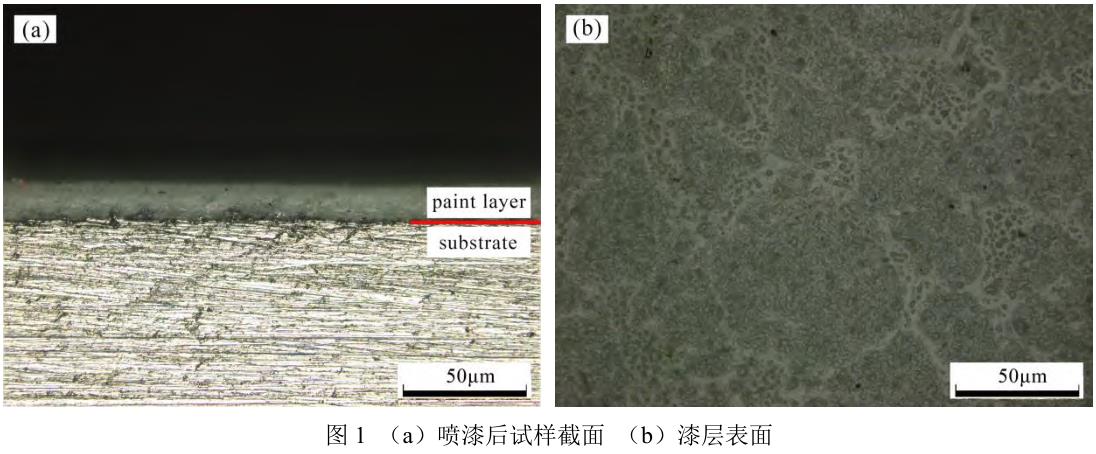

試驗所用的材料為TC4鈦合金,主要元素為Ti、Al和V等[21]。用剪板機將TC4鈦合金板材切割成15mm×15mm×2mm的長方體試樣塊,在試樣的表面均勻噴涂約35μm厚的灰色環氧鋅黃底漆(由環氧樹脂、顏料、助劑、硬化劑等組成),其具有良好的附著力且防腐防銹、防水耐磨[22]。圖1為光學顯微鏡下噴漆后的試樣截面和漆層表面,可以看出鈦合金表面漆層厚度比較均勻并且漆層表面為圓弧狀和大小不均的顆粒狀相間分布的表面形貌。

2.2激光清洗試驗裝置與試驗方法

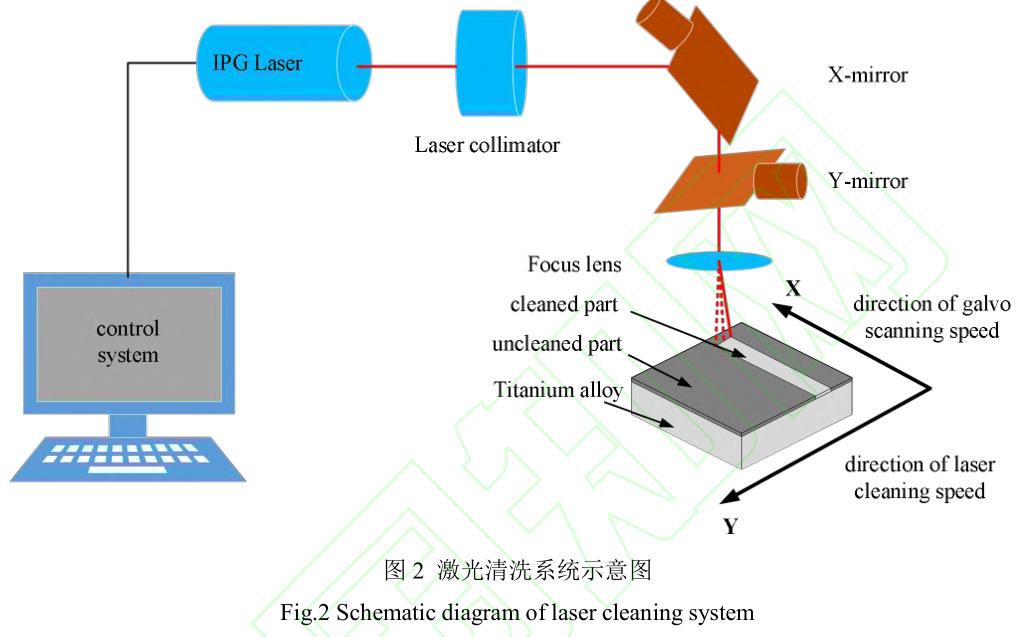

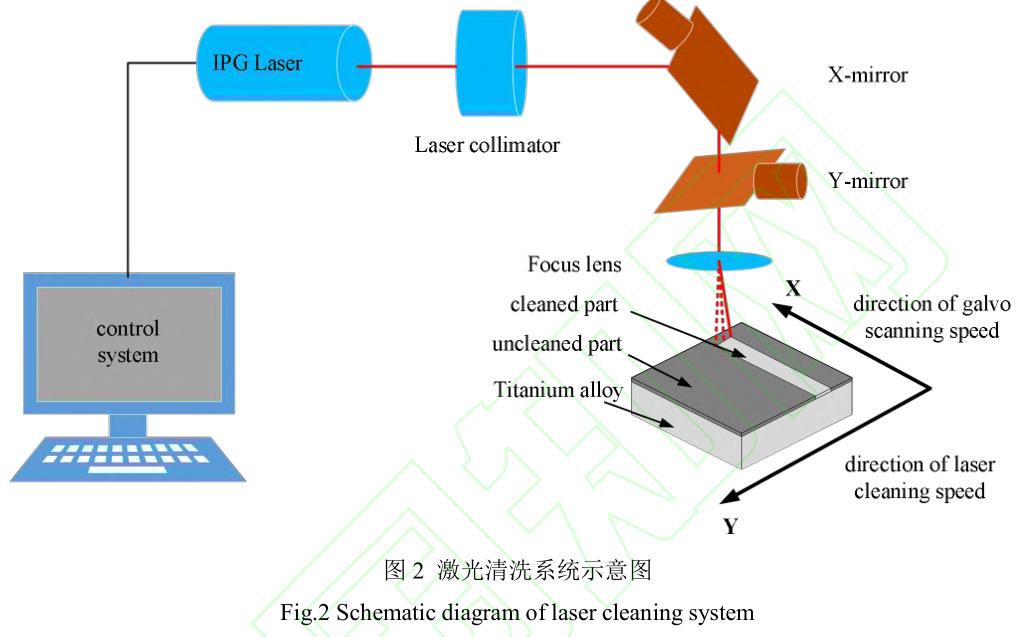

圖2是激光清洗系統的試驗裝置示意圖,該裝置主要由脈沖光纖激光器、掃描振鏡系統、控制系統、移動工作臺、傳輸系統及其它輔助設備等組成。激光發射口安裝在機器人上,激光器在控制系統作用下發出激光,通過掃描振鏡在X方向的往復擺動和機器人在Y方向的移動實現試樣表面的激光清洗。

由于漆層較薄且為了提高清洗效率,本試驗均采用一次掃描。試驗中使用的脈沖光纖激光器的波長為1064nm,最大功率為1000W,聚焦到試樣表面的激光光斑為邊長1.5mm的方形平頂光斑,平頂光斑內的能量是均勻分布的[23]。設定脈寬為70ns,脈沖頻率為10kHz,掃描線寬為10mm,振鏡掃描速度為3000mm/s,選擇激光能量密度在2.22J/cm2~4.44J/cm2,激光清洗速度在3mm/s~9mm/s范圍內進行激光清洗試驗。

利用OLS5100型激光共聚焦顯微鏡分析清洗后的表面形貌并測量表面粗糙度,測量區域為1280.088μm×1279.821μm,分析脈沖激光對TC4鈦合金表面漆層的清洗過程。利用X射線衍射儀(XRD)對激光清洗漆層的物相變化進行了表征,試樣掃描角度為5°~80°,掃描速度為8°/min。利用HVS-1000型顯微維氏硬度計測試除漆前后的維氏硬度,測量時選擇試驗力為1kg,保荷時間為15s,分析脈沖激光在去除漆層的過程中對基材表面性能的影響。

3、結果與討論

影響激光除漆質量的工藝參數較多,但影響效果較顯著的有激光能量密度e和激光清洗速度v,激光能量密度可以表示為[24-25]:

式中,q為單脈沖能量,L為方形光斑的邊長,P為脈沖激光的平均功率,f為脈沖頻率。為了研究在不同激光能量密度和清洗速度下漆層去除情況以及能量密度過大對基材的影響。通過改變激光功率來確定激光能量密度,激光功率按最大功率的10%的變化量依次降低,直到降到最大功率的50%,計算后得到的能量密度分別為4.44J/cm2,4J/cm2,3.56J/cm2,3.11J/cm2,2.67J/cm2,2.22J/cm2。清洗速度從9mm/s逐漸降到3mm/s。

3.1激光能量密度對除漆效果的影響

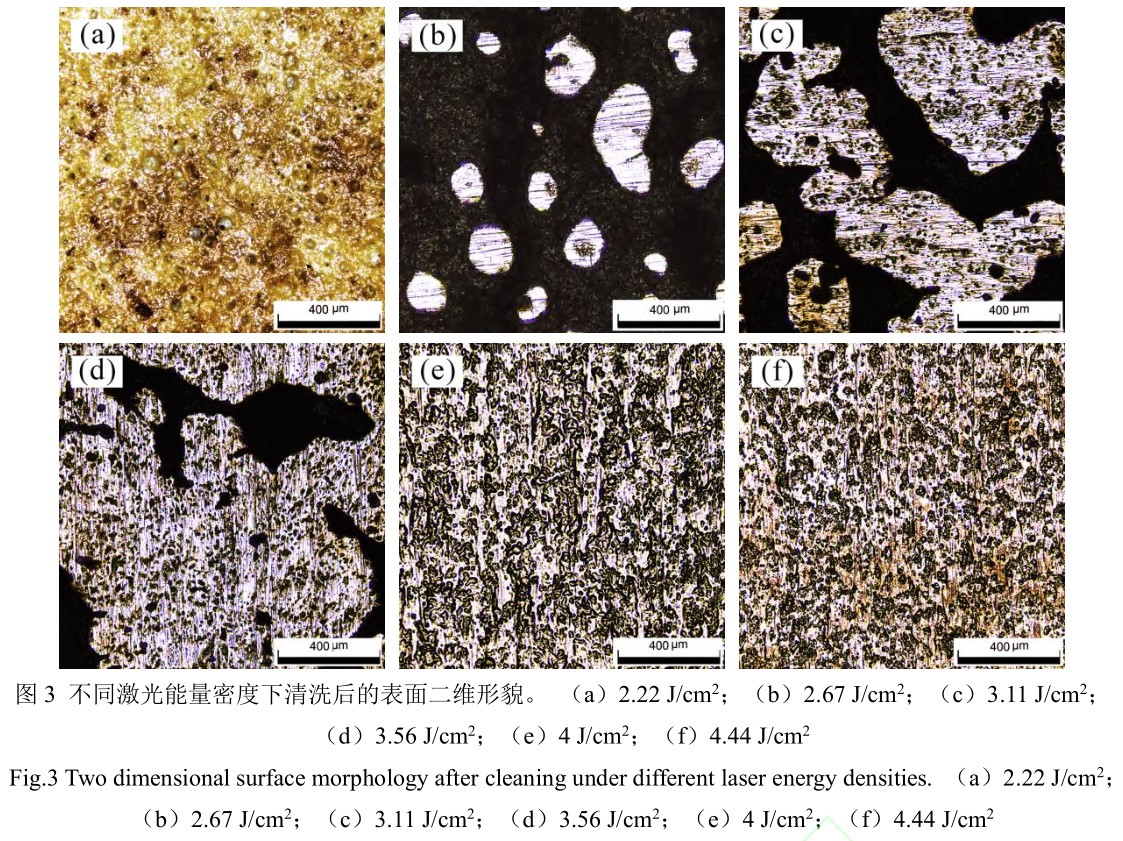

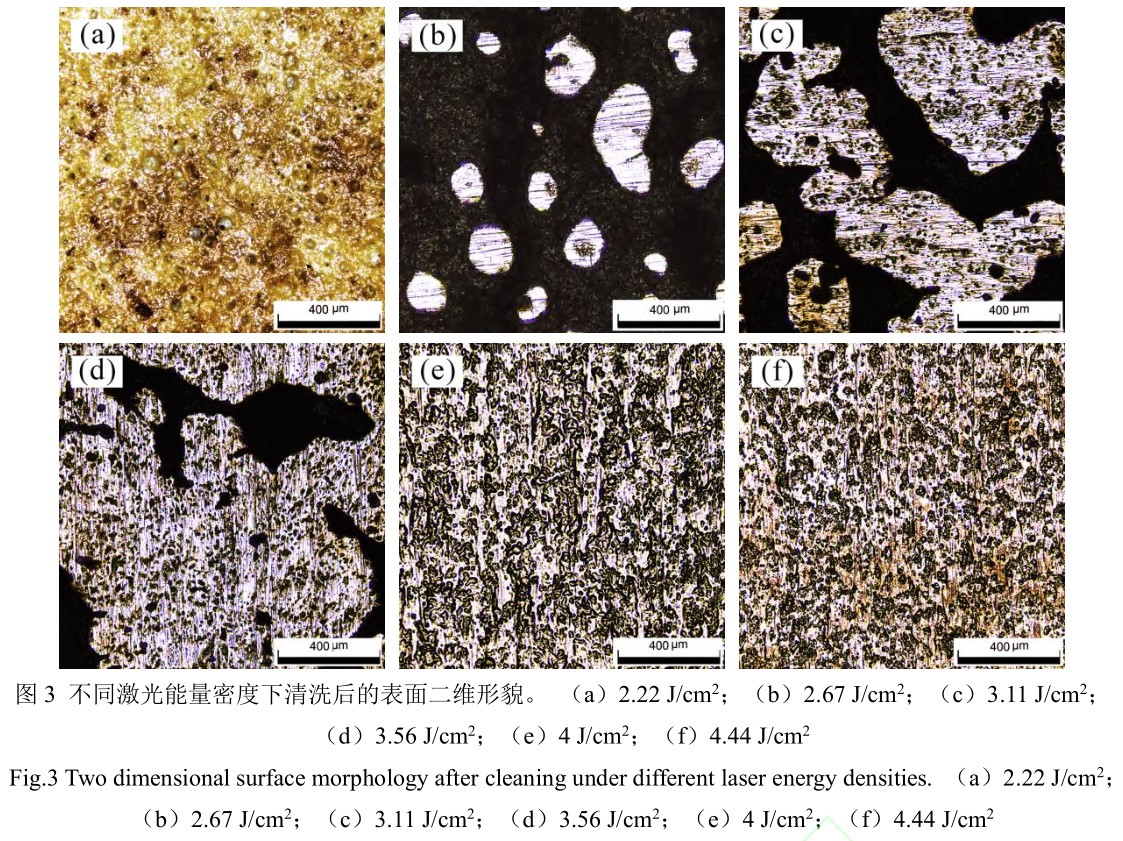

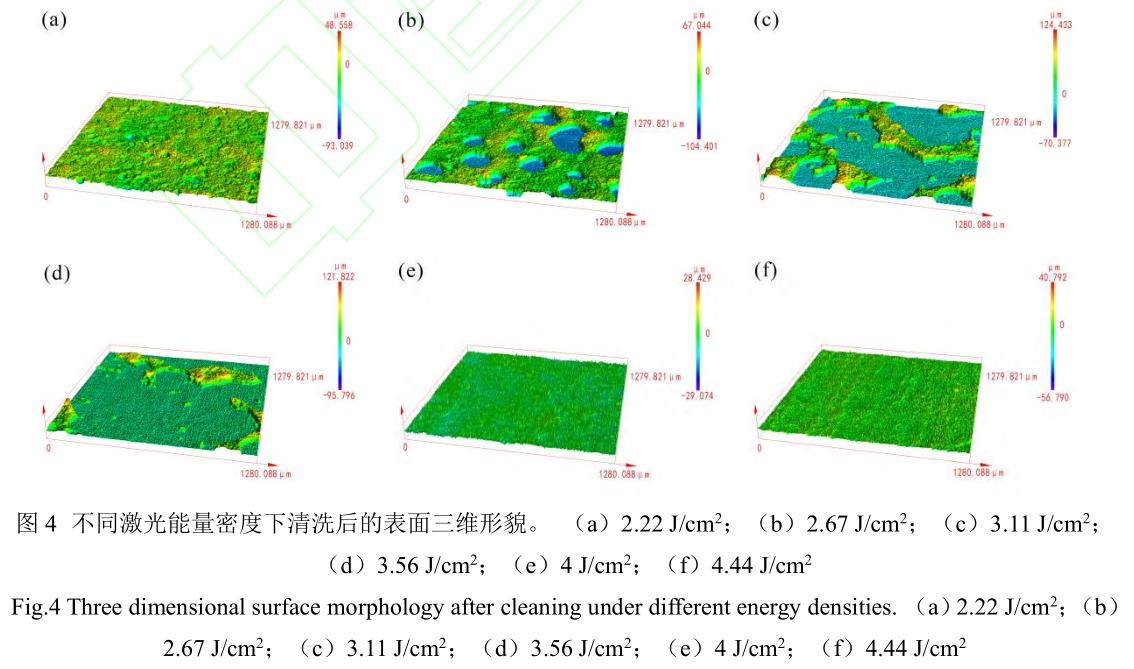

為了研究激光能量密度對除漆效果的影響,選擇激光能量密度在2.22J/cm2~4.44J/cm2范圍內,清洗速度為3mm/s,試驗結果的二維形貌如圖3所示。從圖3(a)可以看出,當能量密度為2.22J/cm2時,漆層表面出現了許多分布不均且大小不同的凹坑,表面漆層相對比較完整;從圖3(b)可以看出,當能量密度為2.67J/cm2時,漆層表面呈暗黑色,鈦合金基體開始顯露出來,且露出的基體區域呈現大小不一,不規則分布的圓弧形貌;從圖3(c)、(d)可以看出,當能量密度分別為3.11J/cm2和3.56J/cm2時,露出的基體面積逐漸變大,表面覆蓋的漆層也逐漸減少;從圖3(e)可以看出,當能量密度為4J/cm2時,可明顯看到亮色的鈦合金基體且表面無殘留漆層;從圖3(f)可以看出,當能量密度繼續增大到4.44J/cm2時,會出現過度清洗,使鈦合金表面產生燒蝕損傷[22],表面呈棕黃色。由式(1)可知,光斑大小一定時,單脈沖能量與激光能量密度成正比,隨著激光能量密度的增加,單脈沖能量增加,激光清洗強度越高,除漆效果也越好。

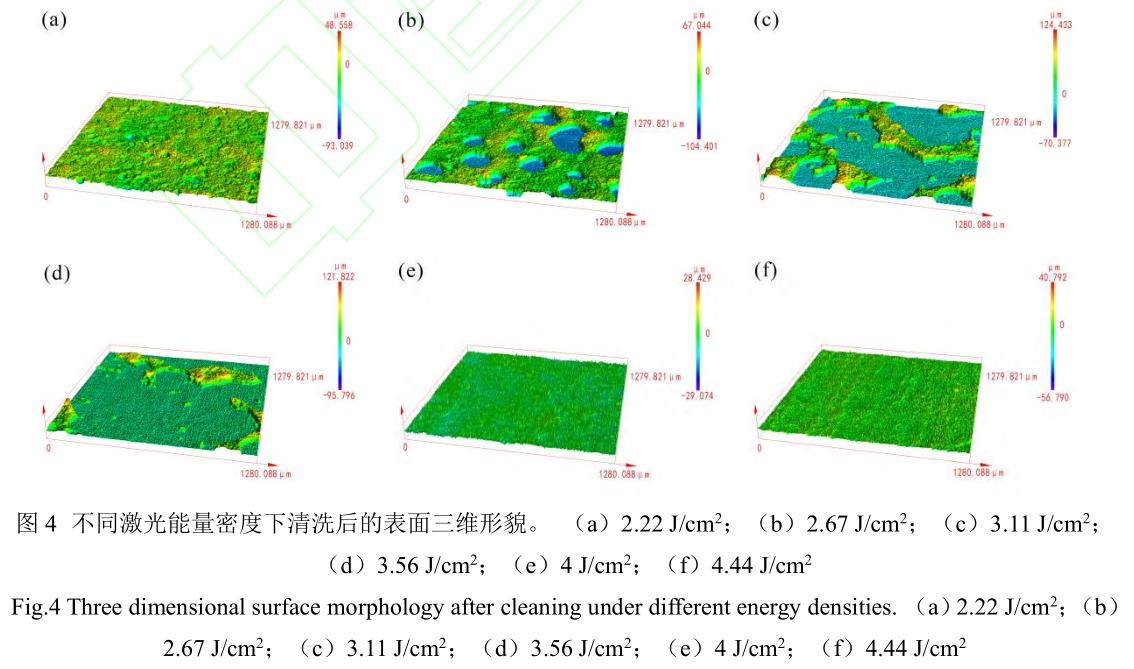

圖4是激光清洗速度為3mm/s時不同激光能量密度下試樣表面的三維形貌。從圖4(a)可以看出,試樣表面覆蓋著的漆層上存在許多大小、深淺不同的凹坑,這是由于油漆中的有機粘結劑在激光的照射下吸收熱量發生熱分解,由于氣化點低,產生熱解氣,膨脹氣體會突破油漆的約束,釋放到空氣中[15],導致油漆表面形成大小不同的凹坑;從圖4(b)可以看出,露出的基材區域為圓弧形的表面形貌,并且其周圍的漆層側壁較光滑,基材表面的漆層厚度相對比較均勻;從圖4(c)、(d)可以看出,殘留的漆層表面厚度不均,尤其是靠近露出基材邊緣的區域,有較高的凸起猶如高低起伏的山脈;從圖4(e)可以看出,基材表面的漆層被全部去除,表面形貌平整光滑;從圖4(f)可以看出,由于過大的激光能量密度使基材發生損傷,可以看到基材表面的條紋形貌,呈現出明顯的高低差異。

3.2激光清洗速度對除漆效果的影響

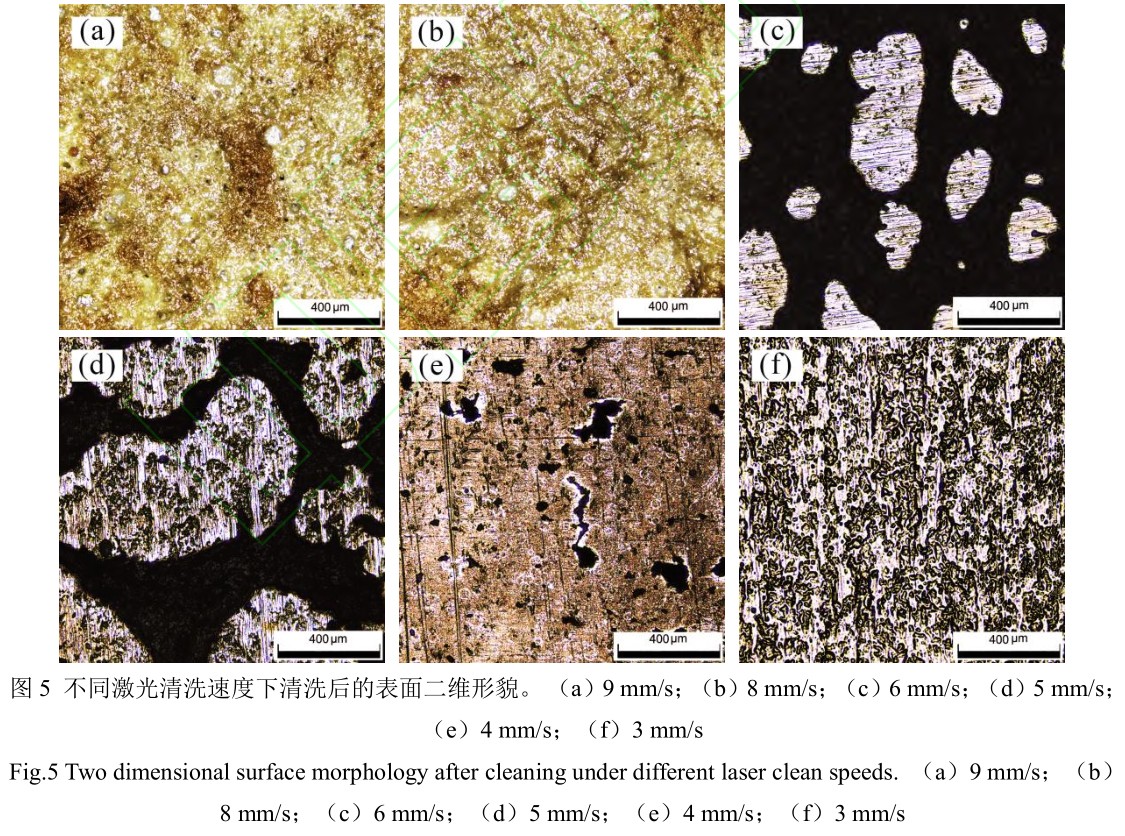

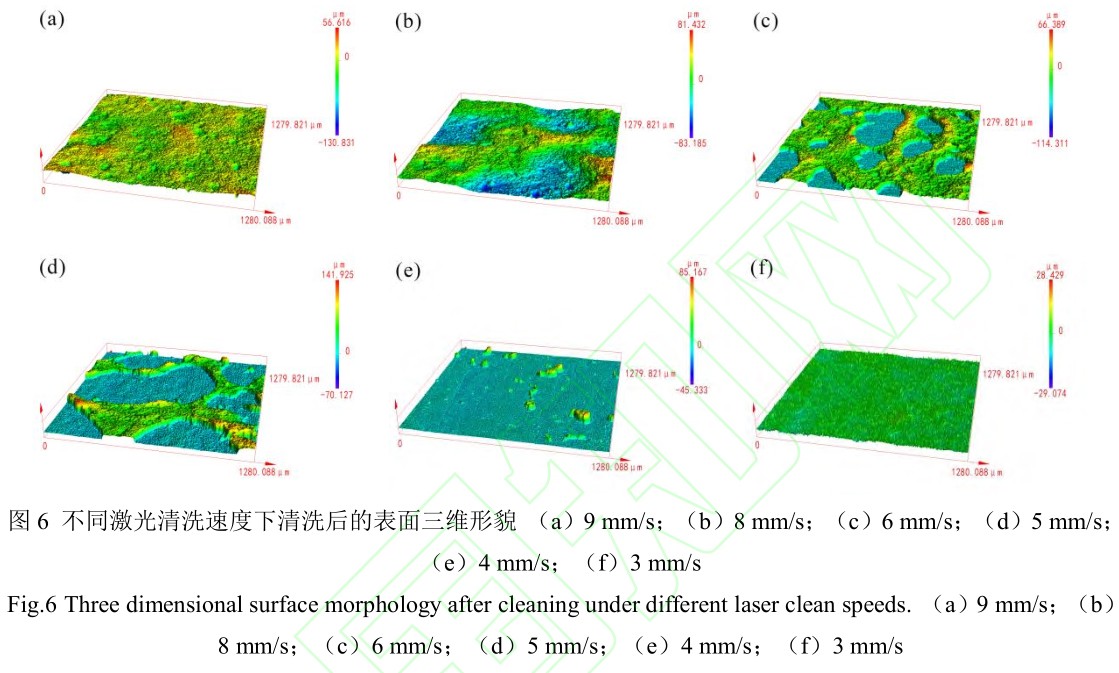

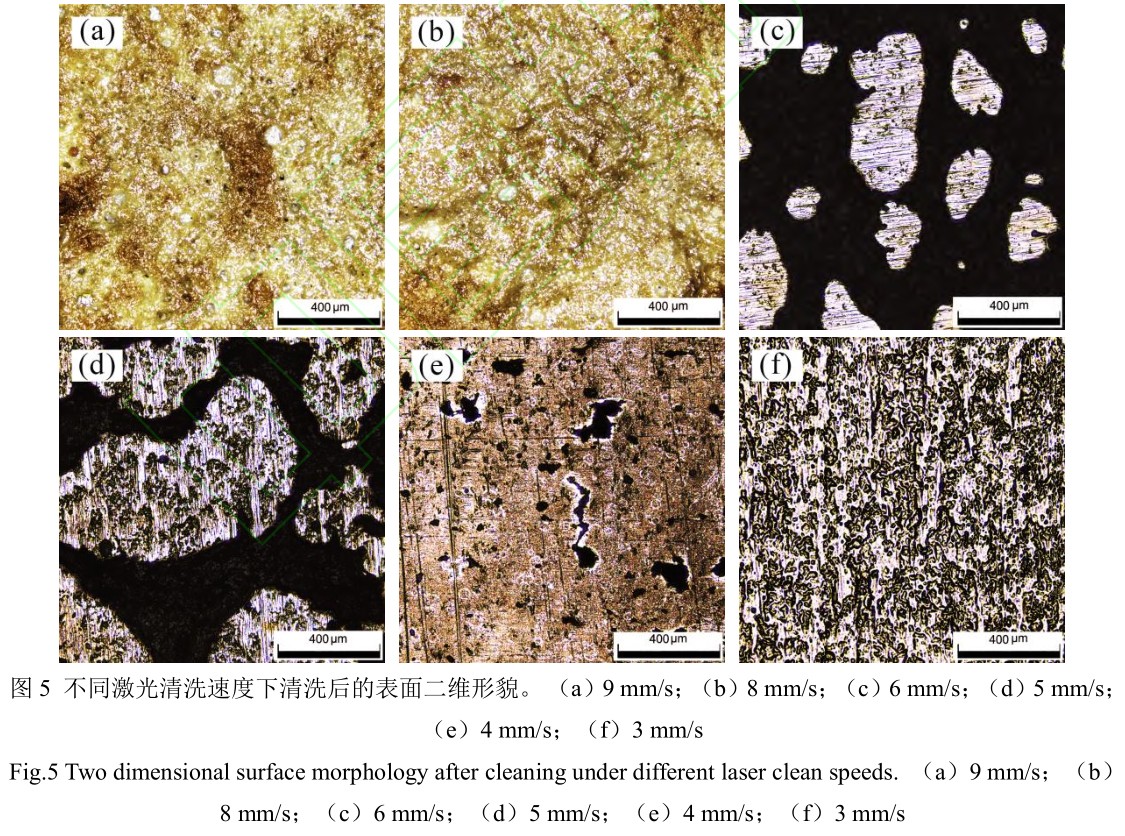

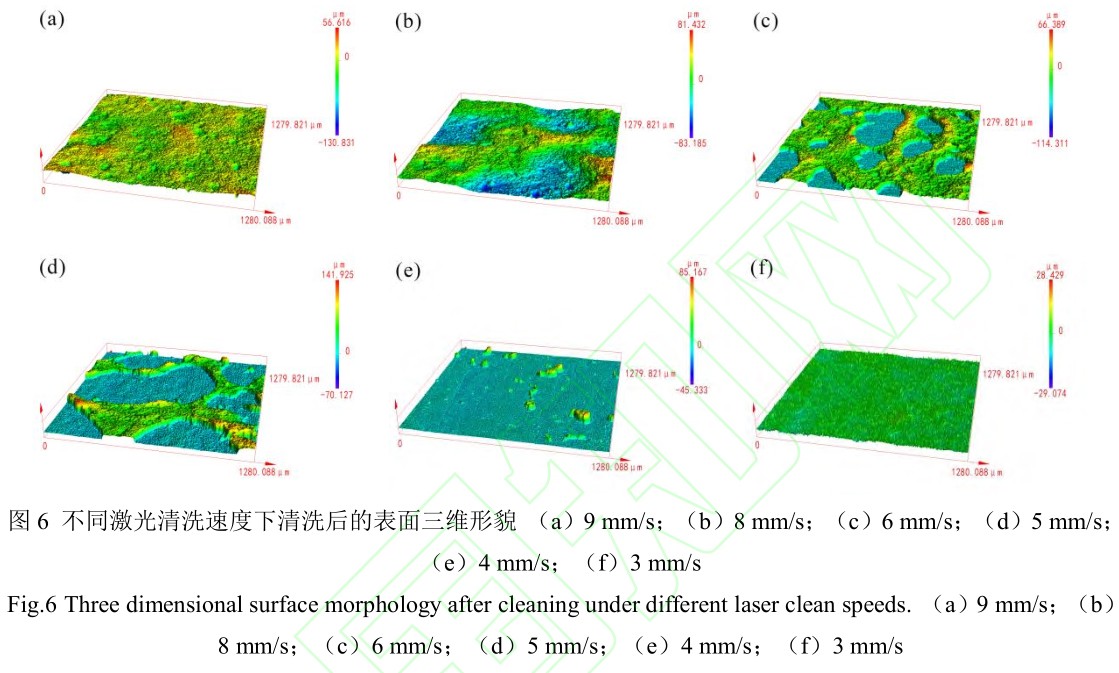

為了研究激光清洗速度對除漆效果的影響,選擇激光清洗速度在3mm/s~9mm/s范圍內,能量密度為4J/cm2,試驗結果的二維形貌如圖5所示。從圖5(a)可以看出,當清洗速度為9mm/s時,由于激光清洗速度過快導致漆層吸收的熱量較小,試樣表面依然存在著相對比較完整的漆層,漆層表面出現許多凹坑和部分的凸起;從圖5(b)可以看出,當清洗速度為8mm/s時,清洗速度有所減小,試樣表面吸收的激光能量增加,導致熱量積累,漆層表面出現了明顯的熔融痕跡和較大的融坑;從圖5(c)~(e)可以看出,當清洗速度為6mm/s時,開始露出基材,并且隨著清洗速度的進一步減小,激光作用到漆層的時間逐漸變長,試樣表面殘留的漆層逐漸減少,由相互連接的片狀漆層到無規則分布的殘留漆層顆粒;從圖5(f)可以看出,當清洗速度為3mm/s時,漆層全部去除。由圖5可知,隨著清洗速度的減小,激光光斑在清洗速度方向上的掃描線之間的光斑搭接變大,漆層表面的熱量積累也逐漸升高,導致了漆層被大量去除,除漆效果逐漸變好。最佳工藝參數是能量密度為4J/cm2,清洗速度為3mm/s,在此工藝參數下,試樣表面清洗的最干凈、無漆層殘留,且對基體的損傷最小。

圖6是激光能量密度為4J/cm2時不同激光清洗速度下試樣表面的三維形貌。從圖6(a)可以看出,漆層在激光的照射下,表面溫度升高導致漆層受熱膨脹和熱分解,漆層表面出現了許多不規則分布的凸起和大量的凹坑,且凸起部分圓潤光滑;從圖6(b)可以看出,漆層表面出現了較大的融坑,以及周圍凸起的高峰,說明漆層受熱融化從而形成高低起伏的熔融痕跡;從圖6(c)可以看出,當清洗速度為6mm/s時,基材顯露出來,剩余漆層表面且靠近露出基材的區域有部分凸起但整體表面形貌和厚度分布較均勻,并且漆層表面有許多分布不均的凹坑;從圖6(d)、(e)可以看出,表面依然覆蓋著許多片狀和顆粒狀漆層且漆層邊緣呈圓弧形貌;從圖6(f)可以看出,漆層去除干凈后露出的平整光滑的鈦合金表面形貌。

3.3表面粗糙度

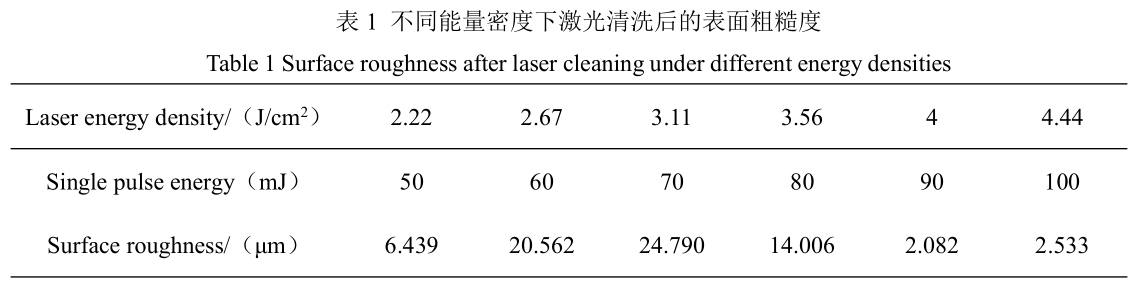

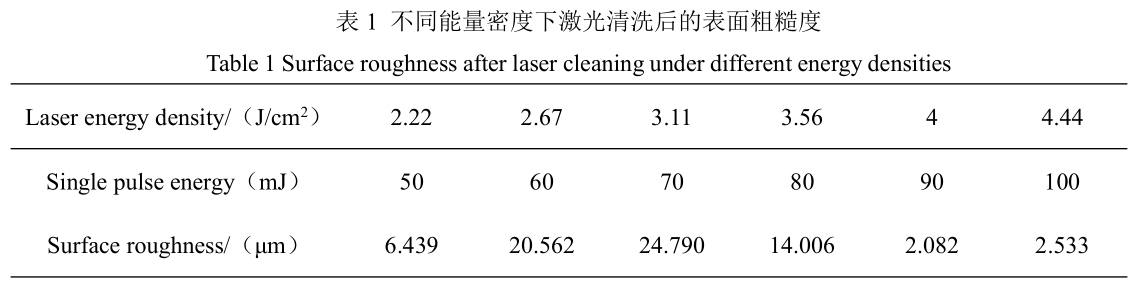

表1為不同能量密度下的單脈沖能量和激光清洗后的表面粗糙度。從表1可以看出,能量密度在2.22J/cm2~4J/cm2范圍內時,隨著能量密度的增加,表面粗糙度先增大后減小,結合圖4三維形貌分析認為:當能量密度為2.22J/cm2時,此時單脈沖能量較小,漆層吸收的激光能量沒有使表面溫度升高很多,使漆層保持的相對比較完整,此時粗糙度較小Sa=6.439μm;當能量密度為3.11J/cm2時,由于已經露出大部分基材以及剩余漆層受熱所產生的凹凸不平的表面形貌,如圖4(c)所示,此時粗糙度達到最大值Sa=24.790μm;隨著激光能量密度的增加,漆層吸收的脈沖能量增加,使漆層表面的溫度升高,更多的漆層被燒蝕、氣化去除,表面粗糙度也逐漸減小;當能量密度為4J/cm2時,試樣的表面粗糙度達到最小Sa=2.082μm,此時表面漆層已經清洗干凈,并且與原始TC4鈦合金表面粗糙度Sa=2.091μm相接近;當能量密度繼續增大到4.44J/cm2時,過大的激光脈沖能量對基材造成損傷,使表面粗糙度又變大,如圖4(f)所示出現的溝壑條紋形貌。

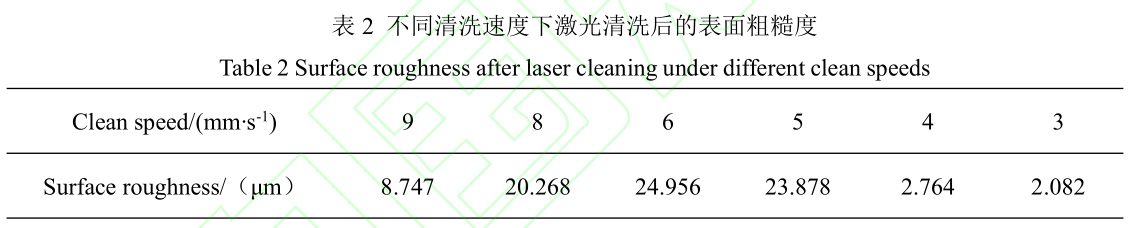

表2為不同清洗速度下激光清洗后的表面粗糙度。從表2可知,當激光清洗速度從9mm/s降到3mm/s的過程中,表面粗糙度先增加后減小。結合圖6的三維形貌分析可知,當清洗速度為9mm/s時,激光清洗速度過快,試樣表面吸收的熱量較小對漆層影響效果不明顯,此時粗糙度Sa=8.747μm;當清洗速度為8mm/s時,漆層受熱融化并凝固形成明顯的熔融痕跡,此時表面粗糙度變化幅度較大;當清洗速度為6mm/s時,由于露出基材的區域呈現不規則分布的圓弧形貌以及剩余漆層表面出現部分凸起和大量的凹坑,此時粗糙度達到最大值Sa=24.956μm;之后,隨著清洗速度的減小,表面粗糙度開始減小,尤其是當清洗速度從5mm/s降到4mm/s的過程中,大部分的片狀漆層被去除,試樣表面僅有殘留的漆層顆粒,所以表面粗糙度減小的幅度較大;當表面漆層清洗干凈后,表面粗糙度達到最小Sa=2.082μm。

3.4物相分析

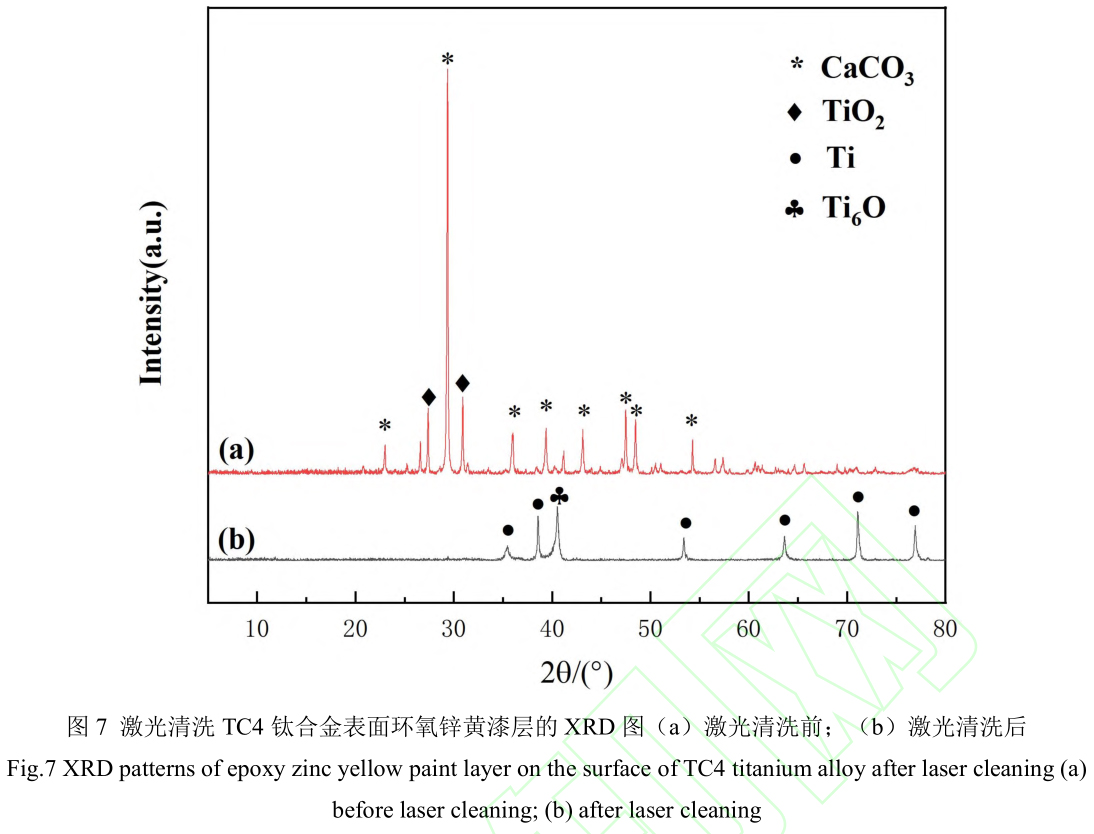

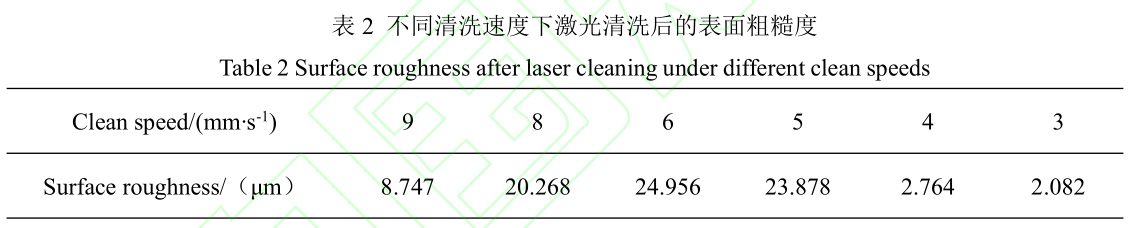

通過控制激光能量密度和激光清洗速度,發現當能量密度為4J/cm2,清洗速度為3mm/s時鈦合金表面漆層基本被清洗干凈。激光清洗TC4鈦合金表面漆層前后的XRD圖如圖7所示,從圖中可以看出,通過XRD可以檢測出漆層中含有的主要物質CaCO3和TiO2的衍射特征峰非常明顯,由于鈦合金表面覆蓋著較厚的漆層,所以檢測不到鈦合金基材Ti的衍射特征峰,如圖7(a)所示。試樣經激光清洗后,CaCO3和TiO2的特征峰完全消失,只能檢測出鈦合金所含有的Ti和Ti6O的特征峰,如圖7(b)所示。說明在激光能量密度為4J/cm2,清洗速度為3mm/s時鈦合金表面的漆層已經全部被去除。

3.5激光除漆對鈦合金維氏硬度的影響

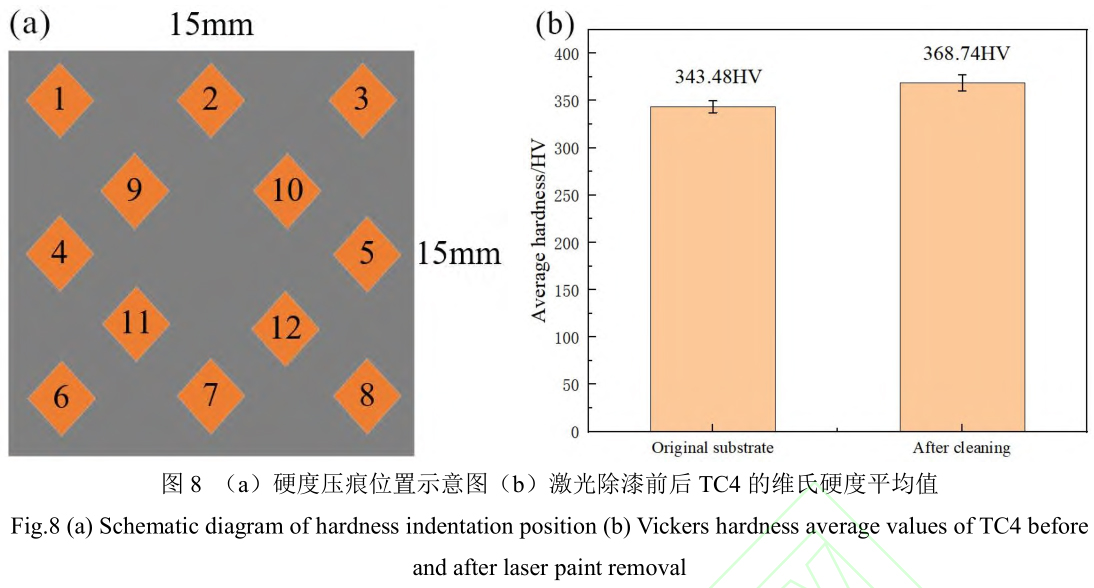

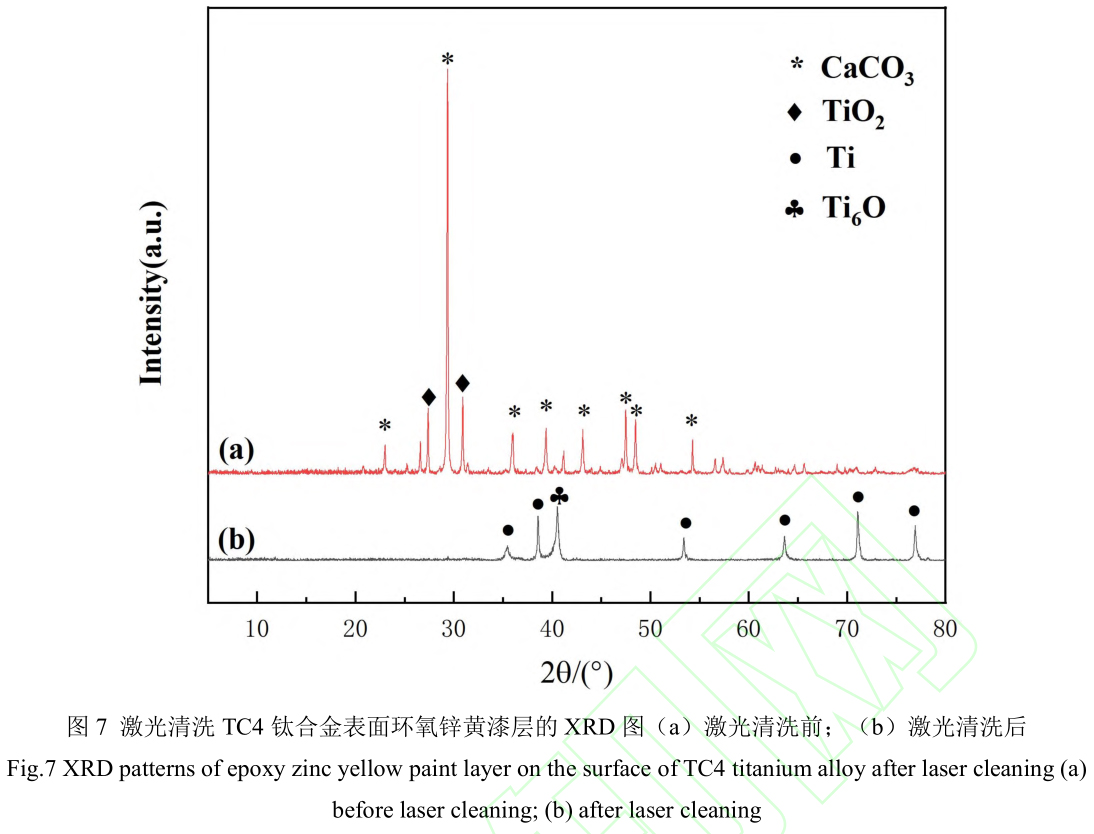

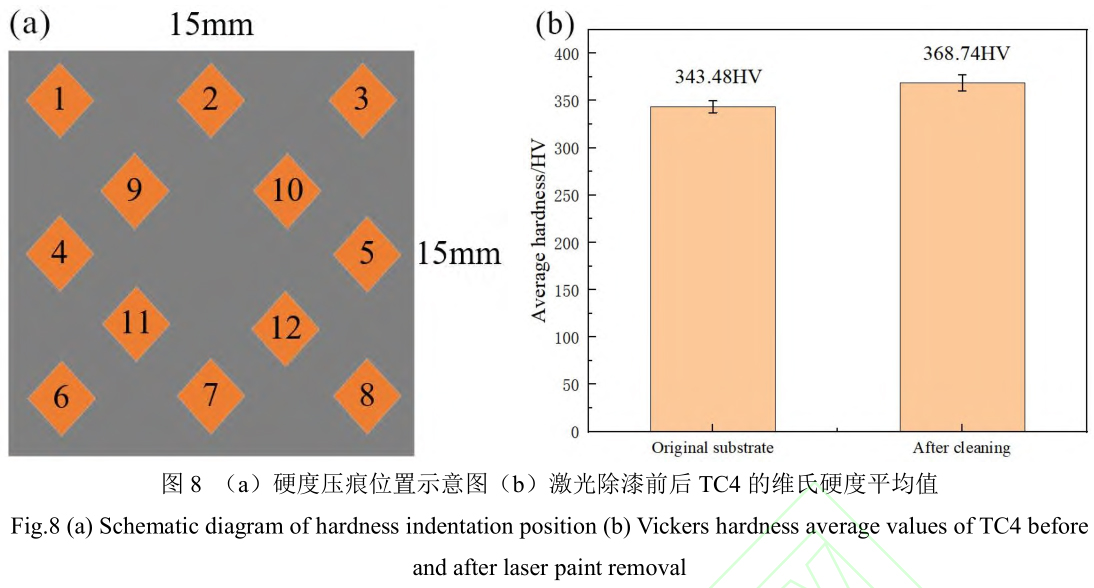

硬度是衡量材料軟硬程度的一個指標,指材料對外界物體壓陷、刻劃等作用的局部抵抗能力。在激光清洗過程中,漆層被燒蝕、氣化或振動剝離去除,這個過程基材也會受到一定的影響。使用HVS-1000型維氏硬度計測量除漆前后TC4鈦合金的維氏硬度,測量時標塊上顯示的硬度標準差為±10HV,壓痕為棱形,每個試樣分別選取12個點進行測試,圖8為硬度壓痕位置示意圖和激光除漆前后TC4鈦合金維氏硬度的平均值。

從圖8(b)中可以看出,激光清洗后的鈦合金表面平均維氏硬度由343.48HV提高到368.74HV,約提高了7.4%。分析認為當激光照射到試樣表面時,基體表面溫度會升高,由于脈沖激光作用時間很短(ns級)以及由高溫形成的等離子體沖擊波所產生的應力影響使鈦合金表層及內部組織發生改變,使材料的顯微硬度增加,這一過程相當于激光沖擊強化作用。

4、結論

通過激光清洗技術研究激光能量密度和激光清洗速度對TC4鈦合金表面漆層清洗效果的影響,對清洗后試樣的表面形貌、粗糙度、物相組成和維氏硬度進行了分析,結論如下:

(1)激光能量密度和激光清洗速度對清洗TC4鈦合金表面漆層具有很大影響。隨著激光清洗速度的減小,除漆效果逐漸變好;隨著激光能量密度的增加,除漆效果逐漸變好,但過大的激光能量密度會發生過度清洗,在激光能量密度為4.44J/cm2,清洗速度為3mm/s時,基材發生損傷,損傷表現為:基材表面部分區域呈現棕黃色,表面粗糙度增加。

(2)激光能量密度和清洗速度對試樣清洗后的表面粗糙度有很大影響,隨著激光能量密度的增加或清洗速度的減小,表面粗糙度先增大后減小。當能量密度為4J/cm2,清洗速度為6mm/s時,清洗后的試樣表面粗糙度最大Sa=24.956μm;當能量密度為4J/cm2,清洗速度為3mm/s時,表面粗糙度最小Sa=2.082μm,這與原始基材表面的粗糙度十分相近。

(3)通過合理選擇激光能量密度和清洗速度可以獲得較好清洗效果。當能量密度為4J/cm2,清洗速度為3mm/s時,清洗后表面物相分析中不含有CaCO3成分,漆層已經完全被去除。清洗后鈦合金表面的平均維氏硬度高于原始基材,激光去除漆層的同時也能夠提高TC4鈦合金表面硬度。

參考文獻

[1]Mei S W, Cheng Q L, Hu P P, et al. Study on fiber laser welding of skinned skeletal structure titanium alloy[J].Thermal Processing, 2015, 044(003): 83-86.

梅述文, 成群林, 胡佩佩, 等. TC4 鈦合金蒙皮骨架結構件光纖激光焊工藝研究[J]. 熱加工工藝, 2015, 044(003): 83-86.

[2]Hu T Y, Qiao H C, Lu Y, et al. Effects of Laser De-painting on Microstructure and Properties of Ti17 Al-loy[J].Surface Technology, 2018, 47(3): 7-12.

胡太友, 喬紅超, 陸瑩, 等. 激光除漆對 Ti17 合金表面組織性能的影響[J]. 表面技術,2018, 47(3): 7-12.

[3]Jia B S, Tang H P, Su C Z, et al. Removal of surface coating of resin matrix composites by pulsed laser[J]. Chinese Journal of Lasers, 2019, 46(12): 1202010.

賈寶申, 唐洪平, 蘇春洲, 等. 脈沖激光去除樹脂基復合材料表面涂層[J]. 中國激光,2019, 46(12): 1202010.

[4]Zhao H C, Qiao Y L, Du X, et al. Laser cleaning performance and mechanism in stripping of polyacrylate resin paint[J]. Applied Physics A, 2020, 126(5): 1-14.

[5]Wang X D, Yu J, Mo Z Q, et al. Research Progress on laser paint stripping technology[J].Laser & Optoelectronics Progress, 2020, 57(5): 050005.

王曉東, 余錦, 貊澤強, 等. 激光脫漆技術的研究進展[J]. 激光與光電子學進展, 2020,57(5): 050005.

[6]Qiu T W, Yi J L, Chen C, et al. Characteristics of nanosecond pulse laser cleaning paint coatings from 2024 Al Alloy Surface[J]. Laser & Optoelectronics Progress, 2021, 58(5):0514001.

邱太文, 易俊蘭, 程程, 等. 納秒脈沖激光清洗 2024 鋁合金表面油漆涂層特性研究[J].激光與光電子學進展, 2021, 58(5): 0514001.

[7]Xing H N, Ran H L, Zhao H F, et al. Development and application of laser cleaning technology[J]. Cleaning World, 2018, 34(5): 23-31.

邢宏楠,冉合利,趙慧峰,等. 激光清洗技術發展及應用[J]. 清洗世界, 2018, 34(5): 23-31.

[8]Lei Z L,Tian Z, Chen Y B. Laser Cleaning Technology in Industrial Fields[J]. Laser &Optoelectronics Progress, 2018, 55(03): 60-72.

雷正龍, 田澤, 陳彥賓. 工業領域的激光清洗技術[J]. 激光與光電子學進展, 2018, 55(3):030005.

[9]Sun Q, Zhou J Z, Meng X K, et al. Mechanism and threshold fluence of nanosecond pulsed laser paint removal[J]. Rare Metals, 2021: 1-10.

[10] Guo S H, Zhou J Z, Meng X K, et al. Nanosecond-pulsed-laser paint stripping of HT250 gray cast iron[J]. Chinese Journal of Lasers, 2019, 46(10): 191-197.

郭召恒, 周建忠, 孟憲凱, 等. HT250 灰鑄鐵納秒脈沖激光除漆工藝研究[J]. 中國激光,2019, 46(10): 1002012.

[11] Jiang Y L, Ye Y Y, Zhou G R, et al. Research on laser paint removing of aircraft surface[J].Infrared and Laser Engineering, 2018, 47(12): 29-35.

蔣一嵐, 葉亞云, 周國瑞, 等. 飛機蒙皮的激光除漆技術研究[J]. 紅外與激光工程, 2018,47(12): 29-35.

[12] Zhao H C, Qiao Y L, Du X, et al. Research on paint removal technology for aluminum alloy using pulsed laser[J]. Chinese Journal of Lasers, 2021, 48(3): 0302001.

趙海朝, 喬玉林, 杜嫻, 等. 脈沖激光清洗鋁合金表面漆層的技術研究[J]. 中國激光,2021, 48(3): 0302001.

[13] Li X K, Zhang Q H, Zhou X Z, et al. The influence of nanosecond laser pulse energy density for paint removal[J]. Optik, 2018, 156.

[14] Zhao H C, Qiao Y L, Chen S Y, et al. Stripping polyacrylate paint with a pulsed laser: process development and mechanism analysis[J]. Physica Scripta, 2021, 96(12): 125103.

[15] Lei Z L, Sun H R, Tian Z, et al. Effect of Laser at Different Time Scales on Cleaning Quality of Paint on Al Alloy Surfaces[J]. Chinese Journal of Lasers, 2021, 48(6): 0602103.

雷正龍, 孫浩然, 田澤, 等. 不同時間尺度的激光對鋁合金表面油漆層清洗質量的影響[J]. 中國激光, 2021, 48(6): 0602103.

[16] Dong Y, Qiu T W, Yi J L, et al. Effect of Pulse Frequency on Mechanism of Paint’s Laser Cleaning[J]. Laser & Optoelectronics Progress, 2021, 58(19): 1914009.

童懿, 邱太文, 易俊蘭, 等. 脈沖頻率對油漆漆層激光清洗作用機制的影響[J]. 激光與光電子學進展, 2021, 58(19): 1914009.

[17] Kim J E, Han M S, Kim J D. Removal characteristics of shop-primer paint by laser energy density in Q-switching fiber laser cleaning[J]. Modern Physics Letters B, 2020, 34(9):190-203.

[18] Mateo M P, Ctvrtnickova T, Fernandez E, et al. Laser cleaning of varnishes and contaminants on brass[J]. Applied Surface Science, 2009, 255(10): 5579-5583.

[19] Huang H D, Ding Q Q, Dong R, et al. Experimental research on dry paint removal by nanosecond laser[J]. Laser & Infrared, 2021, 51(12): 1570-1575.

黃華棟, 丁倩倩, 董瑞, 等. 納秒激光干式除漆的試驗研究[J]. 激光與紅外, 2021, 51(12):1570-1575.

[20] Li X Y, Wang D, Gao J, et al. Influence of ns-Laser Cleaning Parameters on the Removal of the Painted Layer and Selected Properties of the Base Metal[J]. Materials, 2020, 13(23):5363.

[21] Ai S F, Wang F S, Wang Q, et al. Laser Cleaning Mechanism and Process of High-Temperature-Oxidized Titanium Alloy[J]. Laser & Optoelectronics Progress, 2021,58(21): 2114012.

艾思飛, 王非森, 汪倩, 等. 高溫氧化鈦合金激光清洗機理與工藝[J]. 激光與光電子學進展, 2021, 58(21): 2114012.

[22] Zhou R D. Surface Treatment and Coating Process of Aircraft Skin[J]. Coating and Protection, 2018, 39(6): 51-54.

周如東. 飛機蒙皮表面處理和涂層選擇及涂裝工藝[J]. 涂層與防護, 2018, 39(6): 51-54.

[23] 李志超, 徐杰, 張東赫, 等. TA15 鈦合金氧化膜激光清洗溫度場有限元模擬. 中國科學:技術科學, 2022, 52: 318–332.

Li Z C, Xu J, Zhang D H, et al. Finite element simulation of temperature field in laser cleaning of TA15 titanium alloy oxide film. Sci Sin Tech, 2022, 52: 318–332.

[24] Miao R P, Wang T, Yao T, et al. Experimental and numerical simulation analysis of laser paint removal of aluminum alloy[J]. Journal of Laser Applications, 2022, 34(1): 012002.

[25] Wen J Z, Li Y Q, Fan J Y, et al. Pulsed laser cleaning of resin-based surface coating on thetitanium alloy substrate[J]. AIP Advances, 2021, 11(11): 115212.

相關鏈接