1����、 前 言

鈦及鈦合金具有高比強度����、 抗腐蝕、 耐高溫等諸多優異性能�。 隨著航空航天���、 海洋工程�、 武器裝備���、 生物醫療�、 石油化工等領域對材料性能需求的不斷升高, 高強鈦合金快速發展[1-5] 。 近β型鈦合金可通過優化加工工藝和熱處理工藝獲得高強高韌的優異性能[6] ���。 通常將抗拉強度達到 1300MPa、 延伸率達到 6%���、 斷裂韌性達到50MPa/m2 的鈦合金稱為超高強鈦合金[7] ����。 研究表明,β晶粒尺寸、α片層的長度厚度和晶界α相是影響鈦合金強韌性的主要因素, 晶內的α片層可以強化β基體, 同時延長裂紋擴展路徑, 有利于優化合金強韌性[8] �。 連續的α晶界會影響合金的塑性, 但是當晶粒尺寸大于裂紋尖端塑性區時則不會影響合金的韌性[9] ���。 Niinomi 等研究發現[10] , Ti-6Al-2Sn-4Zr-6Mo 合金的β晶粒尺寸增加, 裂紋形核抗力增加, 進而合金斷裂韌性提高����。 為了獲得高強高韌鈦合金, 通常對鈦合金進行β相區熱處理以獲得較大尺寸的等軸β晶粒, 通過進一步時效強化獲得全片層組織來提高合金強度[11,12] ���。

β相區處理形成等軸β晶粒,β晶粒尺寸及晶界強度是影響超高強鈦合金強韌性的主要因素, 通過調控熱處理工藝參數實現對鈦合金顯微組織的控制, 是一種經濟且有效的強韌化手段[13,14] �。 本文通過調控高強鈦合金熱處理制度獲得具有不同β晶粒尺寸及不同晶界形貌的組織, 研究了β相區固溶時間對β晶粒尺寸及高強鈦合金力學性能的影響, 探究了兩階段固溶過程中晶界的粗化行為對合金力學性能的影響, 為高強鈦合金的工業生產提供理論參考。

2 、實 驗

實驗用鈦合金選用作者研究組自主研發的一種新型Ti-Al-Mo-V-Cr-X 合金, 合金相變點約為 800℃���。 經過 3次真空自耗熔煉獲得鑄錠,β相區開坯后進行(α+β)相區及β相區鍛造獲得直徑為 400mm 的大規格鈦合金棒材。

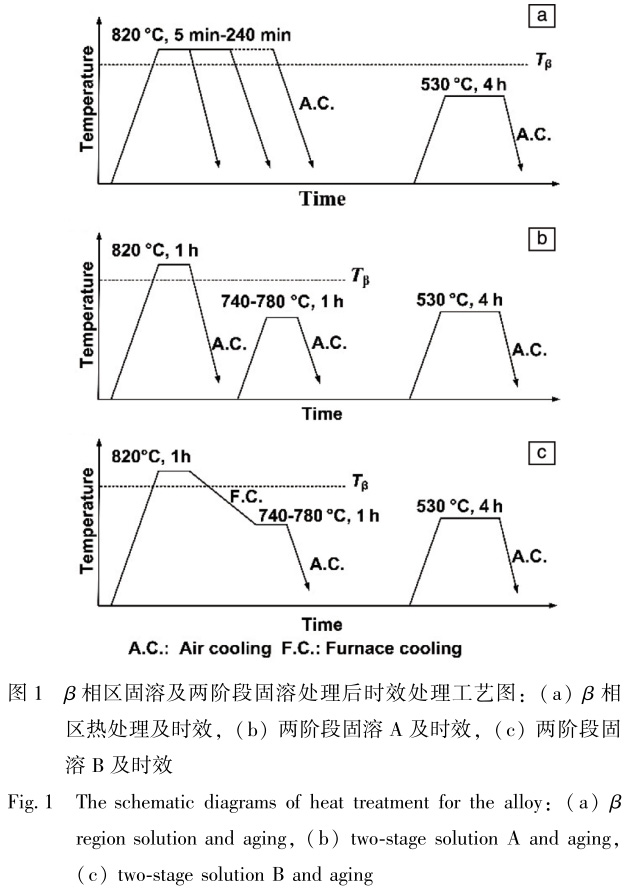

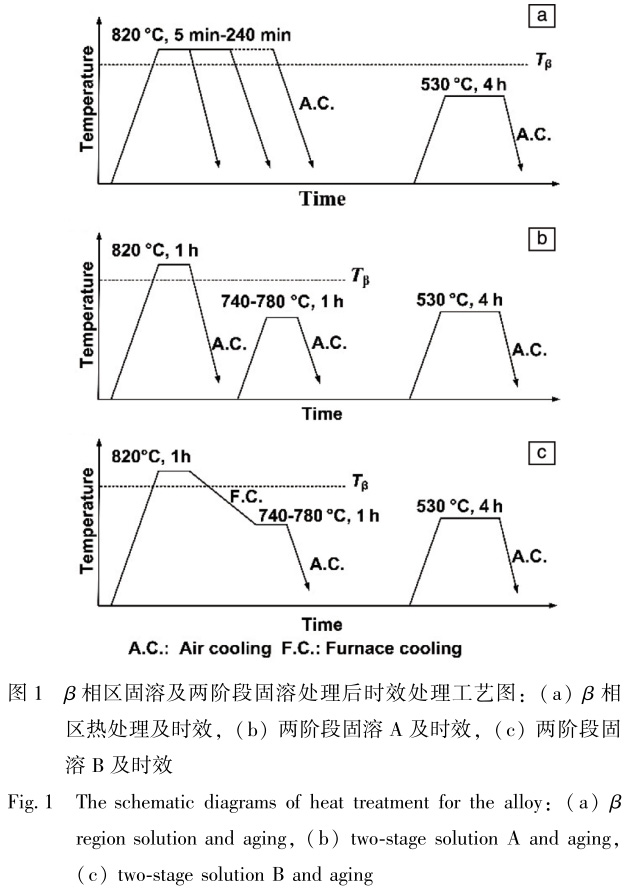

為了避免大規格棒材組織的均勻性不足, 影響實驗結果,試樣只截取鍛造棒材心部材料。 多種熱處理工藝設計如圖 1 所示。 對合金試樣進行β相區固溶處理, 保溫 5 ~240min 后空冷, 再統一于 530℃ 時效 4h, 如圖 1a 所示�。 對合金進行兩階段固溶, 兩階段固溶方式 A: 先在高于相變點溫度(820℃)下固溶 1h 后空冷至室溫, 再經(α+β)相區不同溫度(740, 760 和 780℃) 分別保溫 1h后空冷至室溫 ( 分別計為 820 + 740���、 820 + 760 和 820 +780), 最后進行 530℃ / 4h 時效處理, 如圖 1b 所示����。 兩階段固溶方式 B: 在 820℃固溶 1h 后緩慢爐冷至(α+β)相區不同溫度(740, 760 和 780℃), 分別保溫 1h 后空冷至室溫(分別計為 820 ~ 740���、 820 ~ 760 和 820 ~ 780),最后進行 530℃ / 4h 時效處理, 如圖 1c 所示���。

上述固溶及時效處理的試樣經過機械研磨、 拋光及化學腐蝕后, 采用金相顯微鏡及 TESCANMIRA3 場發射掃描電子顯微鏡觀察合金組織。 利用 INSTRON5982 拉伸機對各組試樣進行勻速拉伸實驗, 拉伸速率為 0.5mm/ min�。 利用 SANS-ZBC2452-C 金屬擺錘沖擊試驗機對各組試樣進行金屬夏比 U 型開口沖擊試驗����。

3����、 結果與討論

通過調控固溶及時效熱處理制度獲得具有等軸β晶粒及α片層的鈦合金, 探究β晶粒尺寸及晶界形貌對超高強鈦合金力學性能的影響���。

3.1β晶粒尺寸對合金力學性能的影響

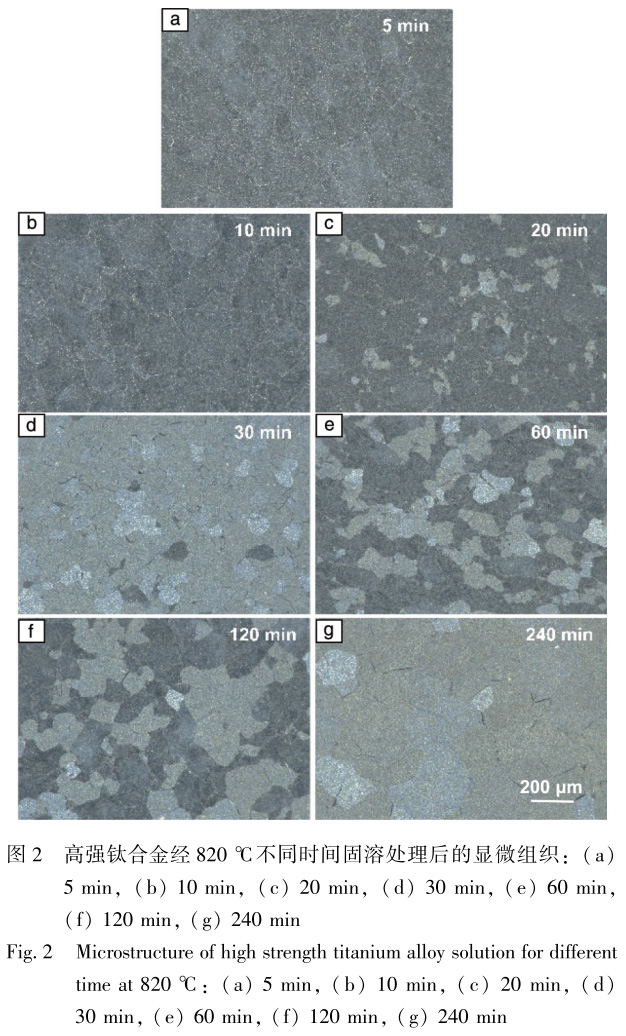

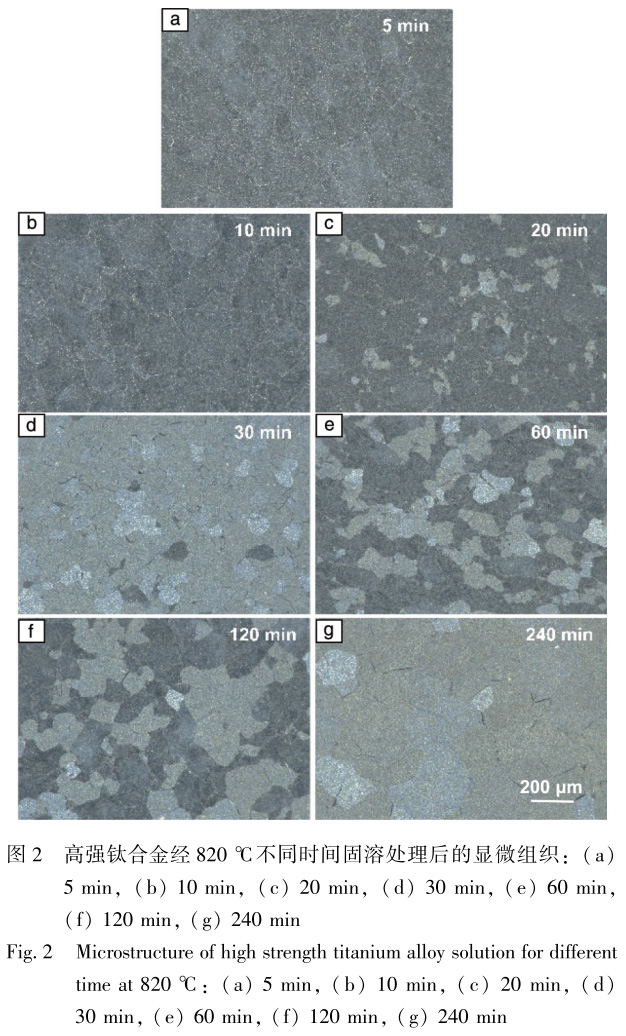

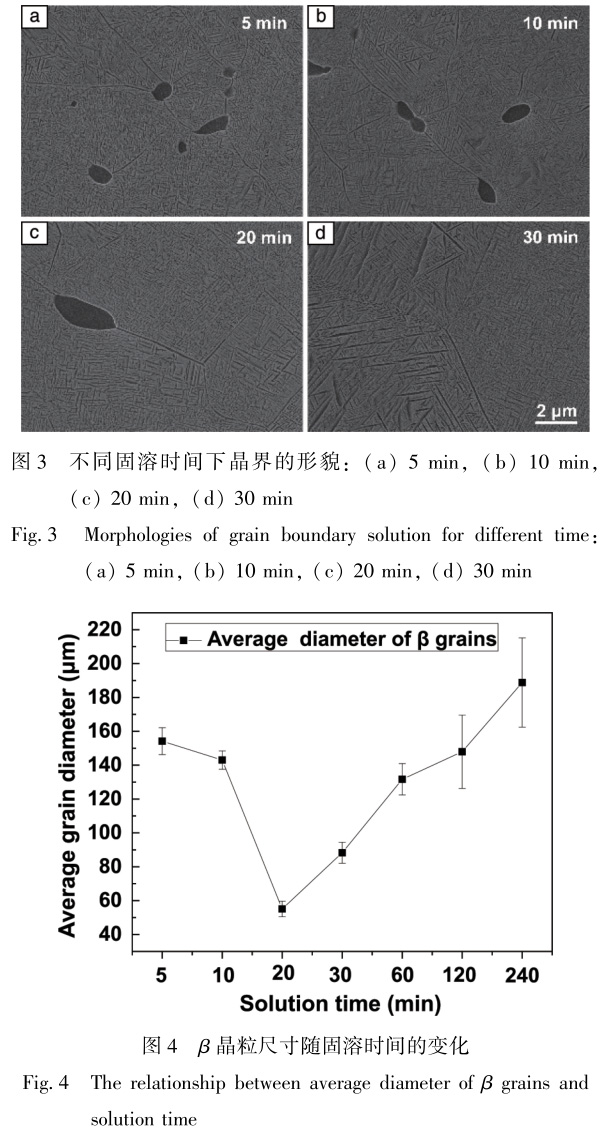

鈦合金經過 820℃ 保溫 5 ~ 240min 后空冷至室溫,再經過統一 530℃時效 4h, 其顯微組織如圖 2 所示���。 固溶時間為 5 和 10min 時, 由于保溫時間較短, 尚未觀察到再結晶β晶粒, 仍能觀察到彎曲的原始β晶界, 晶粒直徑分別為 154 和 143μm����。 當固溶時間為 20min 時, 可觀察到部分具有平直晶界的再結晶β晶粒, 再結晶晶粒尺寸較小, 其直徑為 55μm。 當固溶時間為 30min 時,合金全部β晶界平直清晰, 表明合金發生完全再結晶,同時再結晶β晶粒長大, 其直徑約為 88μm。 固溶 5 和10min 時可觀察到不連續的晶界, 如圖 3a 和 3b 所示;固溶時間為 20min 時, 可觀察到已發生再結晶的平直晶界(圖 3c), 未完全再結晶時仍能夠觀察到少量初生α相存在; 當固溶時間為 30min 時, 僅存在平直晶界(圖 3d),此時合金發生完全再結晶����。

如圖 2e ~ 2f 所示, 隨著固溶時間的延長, 再結晶β晶粒均勻長大, 尺寸逐漸增加,當固溶時間達到 240min 時,β晶粒尺寸最大, 直徑約為186μm����。β晶粒的長大是界面遷移的結果, 在恒溫下界面遷移的驅動力可表示為式(1):

式中, γ 為界面能(J/ m2); R 為界面的曲率半徑(m); p為界面遷移驅動力(J/ m3)�。 晶粒半徑越小, 界面曲率越大, 界面的曲率半徑越小, 則相變驅動力越大, 界面的遷移速率越大。 界面的遷移過程即減小界面曲率����、 降低界面兩側自由能差的過程[15] ���。 因此在等溫固溶過程中,隨著保溫時間的延長, 一部分尺寸較大的晶粒持續長大,而尺寸較小的晶粒隨著晶界的遷移而逐漸縮小最終消失���。

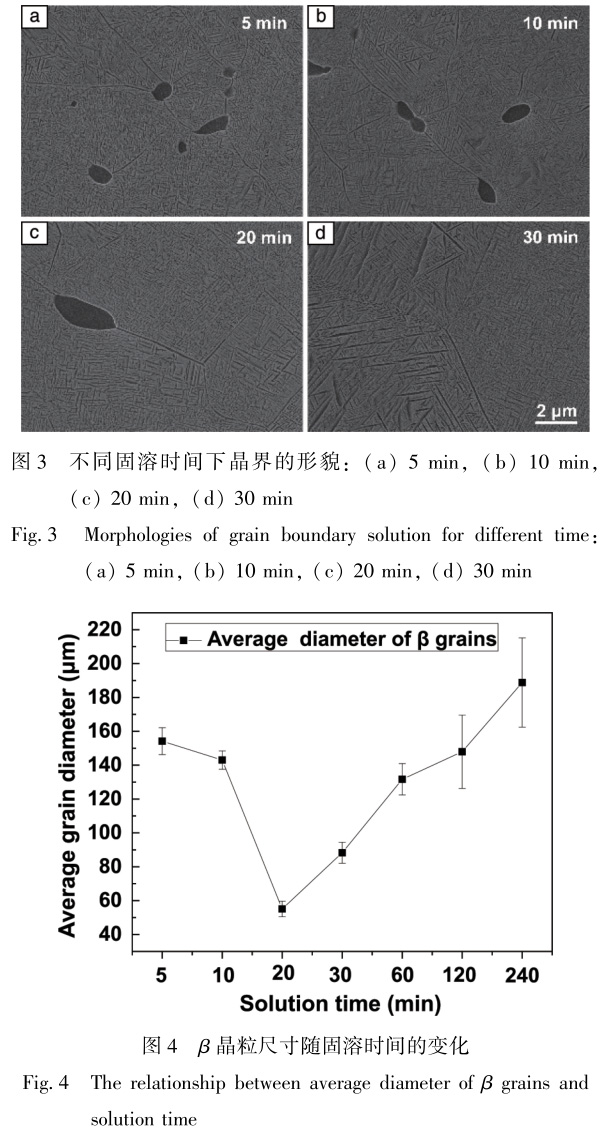

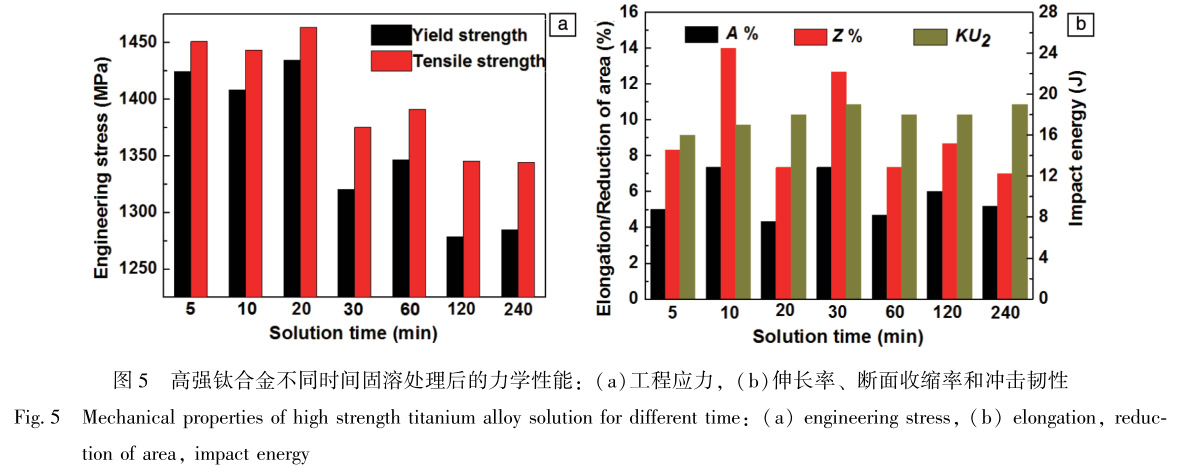

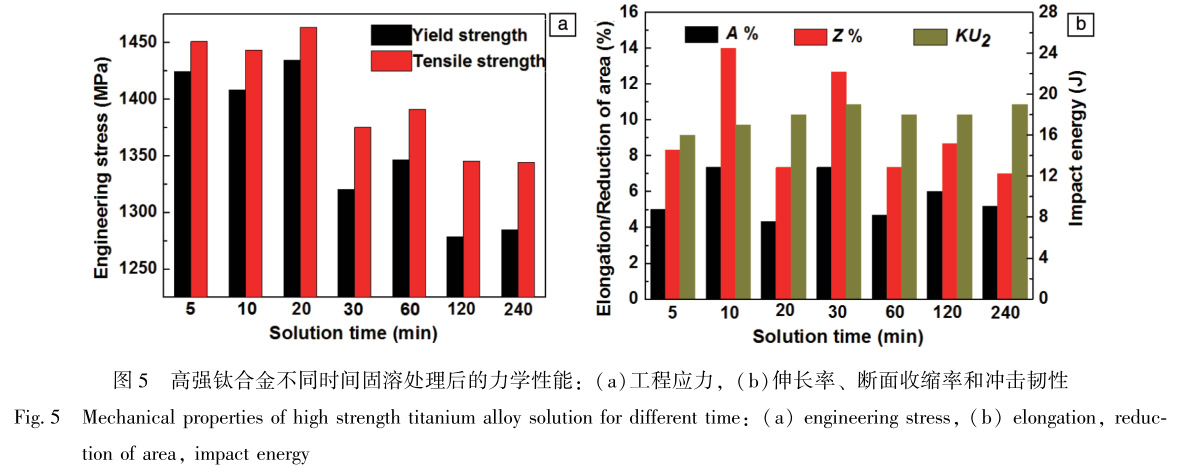

因此, 在固溶時間為 60~240min 的顯微組織中觀察到晶粒尺寸差異較大�。β晶粒尺寸與固溶時間的關系如圖 4所示, 當合金發生完全再結晶后, 晶粒尺寸隨固溶時間增加而顯著變大�。超高強鈦合金力學性能隨固溶時間的變化如圖 5 所示, 固溶時間為 5~20min 時合金強度較高, 塑性與韌性較低, 這是由于固溶時間較短, 合金未完全發生再結晶,仍有部分原始組織保留。 固溶時間在 30 ~ 240min 范圍時, 合金發生完全再結晶, 隨固溶時間增加,β晶粒直徑從 88 增加至 186μm���。 而合金的力學性能與固溶時間不符合線性規律, 分析認為, 固溶時間為 60min 時, 大量因界面遷移形成的小尺寸晶粒引起局部應力集中, 此時合金屈服強度及抗拉強度達到最高, 分別為 1346 和1391MPa。 固溶時間對合金的延伸率�、 斷面收縮率以及沖擊韌性沒有顯著影響, 這是由于: 合金經短時間固溶后晶粒尺寸較小, 增加了裂紋沿晶開裂的可能性, 同時在一定程度上延長了裂紋的擴展路徑; 隨著固溶時間增加, 晶粒直徑增加, 晶界數量減少, 減少了沿晶開裂的可能性, 提升了合金的塑性及韌性����。 因此, 綜合以上 2 方面因素, 固溶時間對合金的塑性及韌性無顯著影響���。

3.2 晶界形貌對合金力學性能的影響

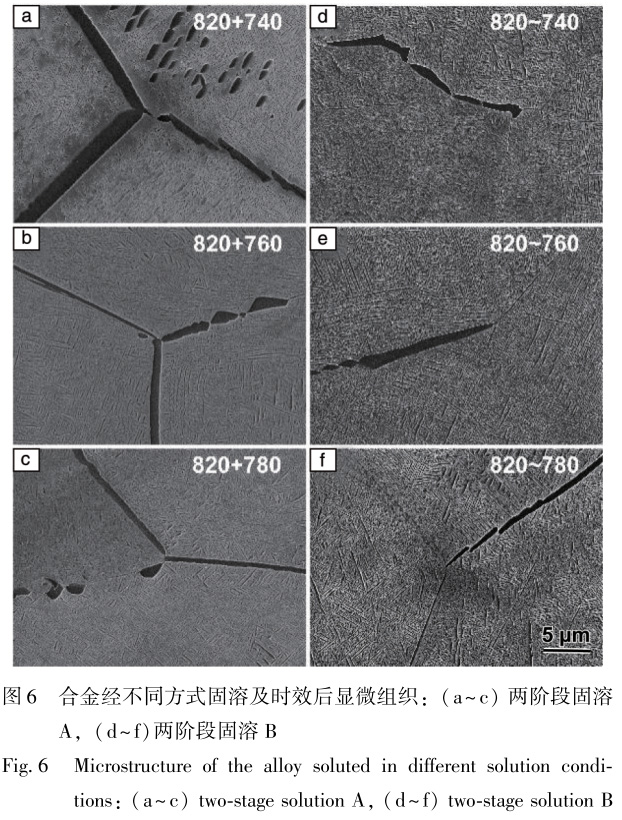

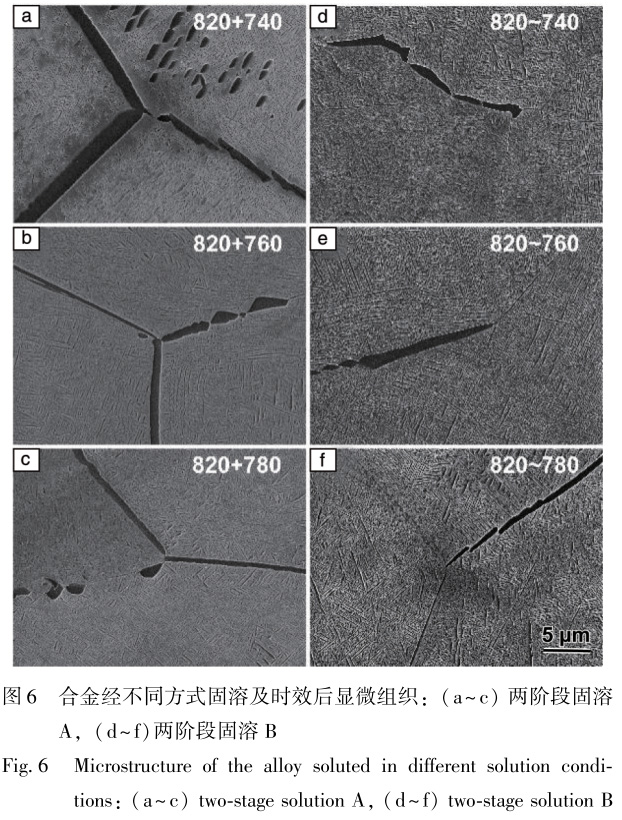

為了研究晶界形貌對合金力學性能的影響, 采用兩階段固溶方式 A 和 B 來獲得晶界粗化的組織����。 時效處理后, 片層狀次生α相會在β基體中析出, 并與基體符合Burgers 取向關系�。 次生α片層的尺寸與厚度取決于時效溫度與時間, 為了避免次生α片層形貌對合金力學性能產生影響, 對 2 種方式獲得的固溶組織統一于 530℃ 時效 4h, 獲得最終顯微組織如圖 6 所示。 基體中均勻排列著尺寸及厚度相近的微米級次生α片層, 不同熱處理條件均可觀察到晶界的粗化現象, (α+β) 相區固溶溫度越低, 晶界粗化現象越明顯���。

在兩階段固溶方式 A 中,β型鈦合金在β相區固溶后獲得具有平直晶界的等軸β晶粒,α相形成于第二階段(α+β)相區固溶階段, 由于超高強鈦合金β穩定元素含量較高,β基體比較穩定, 借助晶界形核所需能量遠低于晶內自身均勻形核所需能量[16,17] , 因此α相率先于晶界處形成, 并逐漸向晶內長大, 形成粗化的α晶界,如圖 6a~6c 所示。 當(α+β) 相區固溶溫度為 740℃ 時,在圖 6a 晶內觀察到少量初生α相�。 根據鈦合金熱力學平衡相圖,α相比例隨固溶溫度降低而升高, 740℃固溶時溫度較低, 較大的過冷度提升了形核驅動力促進α相形核�。 當固溶溫度升高時, 過冷度提供的臨界形核功不能克服形核能壘, 因此在 760 和 780℃ 固溶時未能觀察到晶內初生α相存在, 且隨著(α+β) 相區固溶溫度降低,晶界粗化程度明顯����。在兩階段固溶方式 B 中,β相區固溶后緩慢爐冷至(α+β)相區不同溫度保溫, 爐冷的冷卻速率約為 1℃/min。

由于冷卻速率低, 在緩慢冷卻過程中初始階段β基體內既沒有成分起伏也沒有溫度起伏, 導致初生α相難以在β 晶粒內形核�。 隨著冷卻時間的延長, 固溶溫度逐漸降低, 初生α相以部分β晶界作為異質形核點沿β晶界析出, 并逐漸向晶粒內部生長����。 在鈦合金中初生α相的比例隨(α+β)相區固溶溫度的降低而升高, 在固溶方式 B中, (α+β) 相區固溶溫度越低, 晶界粗化的數量越多����。

但在圖 6d~ 6f 中并沒有觀察到(α+β)相區固溶溫度對晶界的粗化程度產生顯著影響。 這是由于固溶溫度越低,促進α晶界長大的動力學驅動力越低, 不利于α晶界長大���。

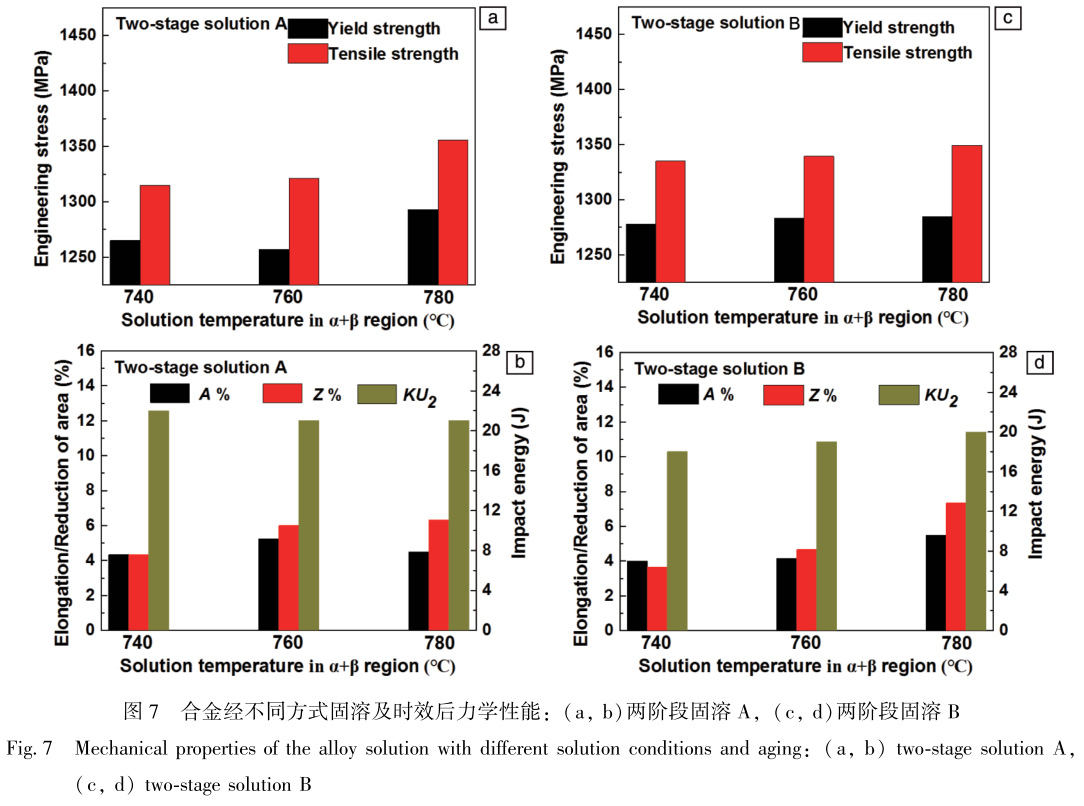

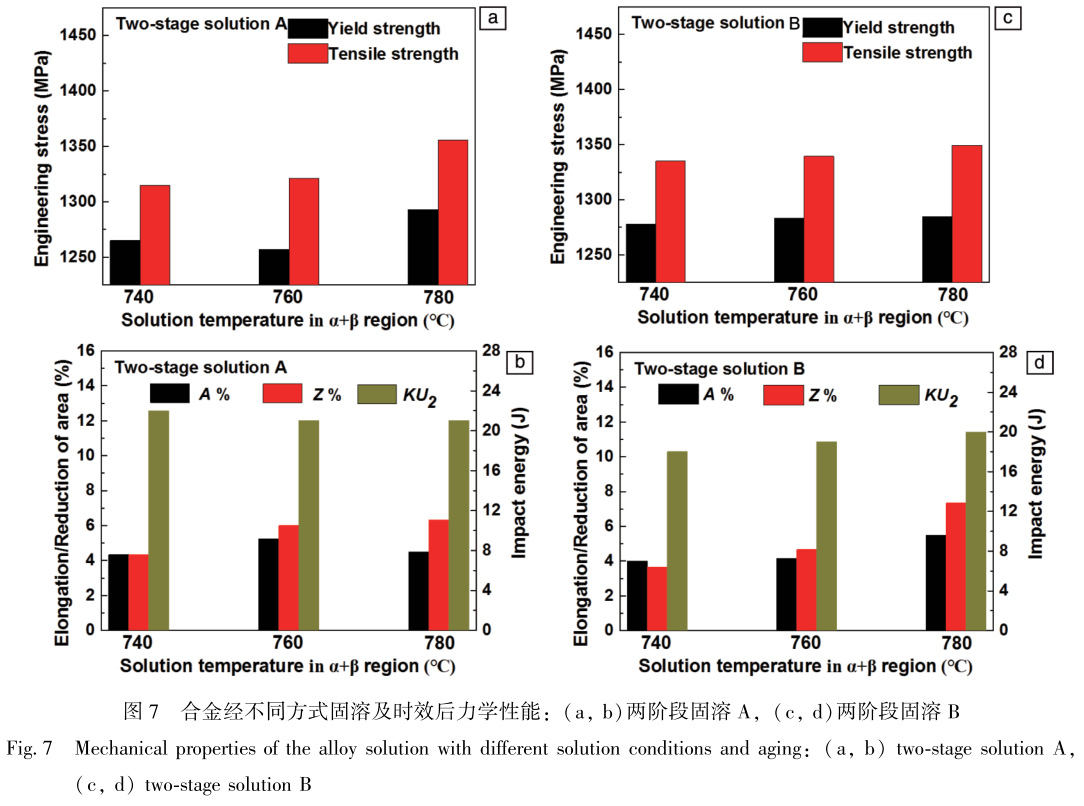

合金經 2 種方式固溶后進行統一時效, 其拉伸性能與沖擊性能如圖 7 所示。 在 2 種固溶方式下存在著相似的規律, 隨著(α+β) 相區固溶溫度升高, 合金的強度與塑性均有所提高, 沖擊韌性的變化則不明顯�。 結合顯微組織分析認為, 在兩階段固溶方式 A 中, (α+β) 相區固溶溫度越低, 晶界粗化的效果越顯著; 而在兩階段固溶方式 B 中, (α+β) 相區固溶溫度越低, 粗化的晶界數量越多, 同時合金的強度和塑性均降低, 表明晶界粗化使晶界變得薄弱, 同時影響合金的強度及塑性����。 這是由于粗化的晶界由初生α相構成, 時效后形成的α片層使β基體得到了強化, 使其強度遠高于晶界α相�。 因此拉伸實驗過程中粗化的α晶界優先發生變形, 而被強化的β基體難以變形。 隨著變形程度的增加, 應力集中于α晶界界面而形成裂紋, 且裂紋易于沿晶界擴展發生沿晶斷裂, 導致合金的強度與塑性同時降低[17] ���。 合金僅進行β 相區固溶及時效的β晶界未經粗化, 其屈服強度為1346MPa, 抗拉強度為 1391 MPa, 延伸率為 5%, 如圖 5中固溶 60min 所示。 與之相比, 兩階段固溶使晶界粗化后強度和塑性均有不同程度的降低, 其中固溶方式 A 的晶界粗化效果比固溶方式 B 顯著, 因此合金強度整體較低����。

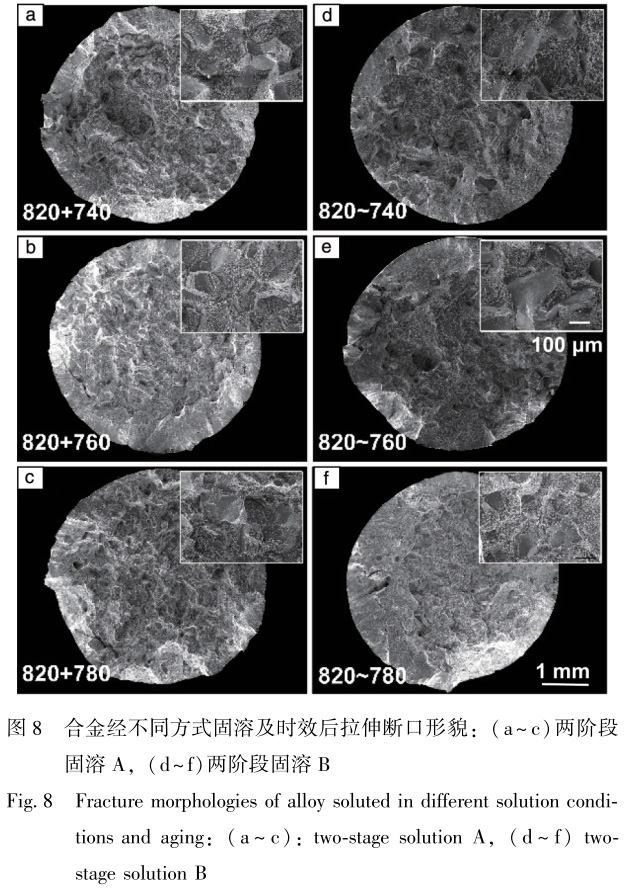

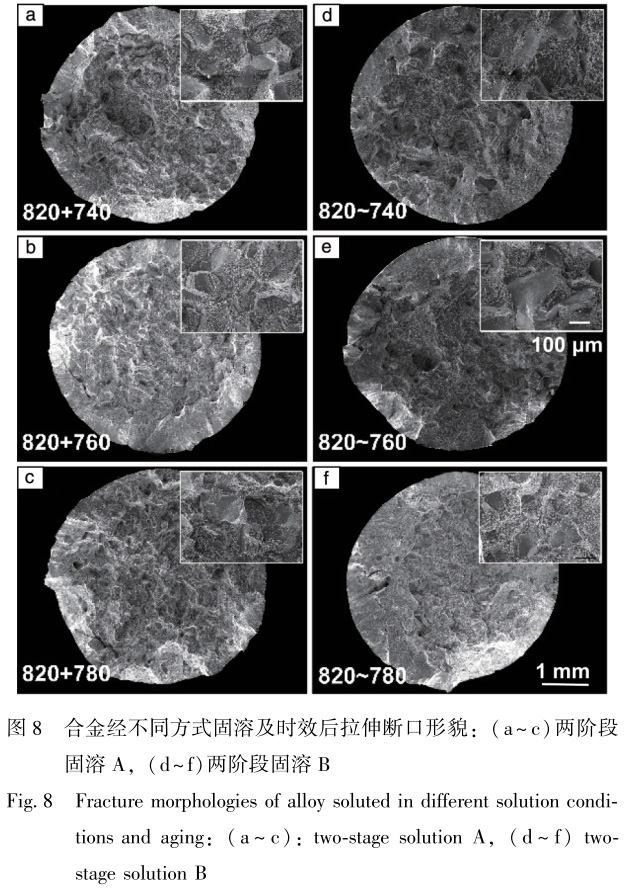

圖 8 為 2 種兩階段固溶及統一時效后拉伸斷口形貌,觀察發現, 試樣宏觀斷口存在大量平整的小平面, 進一步觀察斷口高倍照片, 發現這些小平面光滑平整, 為典型的沿晶斷裂面, 同時也存在部分深度較淺的韌窩, 表明斷裂機制為存在沿晶斷裂的混合斷裂機制����。 通過對比發現, 在兩階段固溶方式 A 中觀察到更多光滑平整的沿晶斷裂面, 也驗證了晶界粗化效果顯著的樣品更易發生沿晶斷裂, 使得合金強度與塑性同時變差�。 因此, 在實際生產過程中應避免強度較低的α晶界發生粗化, 晶界薄弱的問題亟待深入研究。

4 ����、結 論

(1)對超高強鈦合金在相變點(800℃)以上固溶, 隨后進行 530℃時效處理, 隨著固溶時間延長, 合金平均β晶粒尺寸逐漸增加, 等溫固溶過程β晶界遷移, 部分晶粒長大, 部分晶?��?s小直至消失, 該過程會形成晶粒尺寸差異較大的現象�。β相區保溫 30 ~ 240min 對合金拉伸性能和沖擊性能沒有顯著影響�。

(2)對超高強鈦合金進行兩階段固溶及 530℃時效處理, 在固溶方式 A(β 相區固溶水冷至室溫后再進行(α+β)相區固溶) 中, 隨著第二階段(α+β) 相區固溶溫度降低, 晶界粗化效果逐漸明顯, 在 740℃ 固溶時因過冷度較大, 部分β晶粒內部形成初生α相; 在固溶方式 B(β相區固溶后爐冷至(α+β)相區固溶)中, 緩慢的冷卻速度僅使部分晶界粗化, 隨著固溶溫度降低, 晶界α相長大的動力學驅動力降低, 因此不同固溶溫度下晶界粗化效果相當, 但固溶溫度越低, 粗化的晶界數量越多。

(3)粗化的晶界α強度低, 變形過程中優先變形,產生應力集中而開裂, 裂紋沿晶擴展導致合金的強度與塑性同時降低, 且晶界粗化效果越明顯, 對合金的強度及塑性影響越大, 由于晶粒尺寸沒有發生改變, 對合金沖擊韌性沒有顯著影響���。

參考文獻 References

[1] WANG H, ZHAO Q, XIN S, et al.Materials Science and Engineer-ing:A[J], 2021, 3: 141626.

[2] KANG L M, YANG C.Advanced Engineering Materials[J], 2019,21(8): 1801359.

[3] CHENG J, LI J S, YU S, et al.Metals[J], 2021, 11(1): 11.

[4] CHENG J, LI J S, YU S, et al.Frontiers in Materials[J], 2020,7: 114.

[5] CHENG J, WANG H C, LI J S, et al.Frontiers in Materials[J],2020, 7: 228.

[6] 陳瑋, 劉運璽, 李志強.航空材料學報[J], 2020, 40(3): 63-76.

CHEN W, LIU Y X, LI Z Q.Journal of Aeronautical Materials[J], 2020, 40(3):63-76.

[7] 辛社偉, 周偉, 李倩, 等.中國材料進展[J], 2021, 40(6):441-445.

XIN S W, ZHOU W, LI Q, et al.Materials China[J], 2021, 40 (6):441-445.

[8] WANG Y, CHEN R, CHENG X, et al.Journal of Materials Science & Technology[J], 2019, 35(2): 403-408.

[9] ZHOU W, GE P, ZHAO Y Q, et al.Rare Metal Materials and En- gineering[J], 2017, 46(8): 2076-2079.

[10] NIINOMI M, INAGAKI I, KOBAYASHI T.Materials Science and Technology[J], 1988, 4(9): 803-810.

[11] GAO X, ZHANG L, CHEN X, et al.Materials Characterization [J], 2020, 167: 110492.

[12] FENG X, QIU J K, MA Y J, et al.Journal of Materials Science & Technology[J], 2016, 32(4): 362.

[13] 郭萍, 趙永慶, 洪權.材料熱處理學報[ J], 2018, 39(4):31-36.

GUO P, ZHAO Y Q, HONG Q.Transactions of Materials and Heat Treatment[J], 2018, 39(4):31-36.

[14] PEDERSON R, NIKLASSON F, SKYSTEDT F, et al.Materials Sci- ence and Engineering:A[J], 2012, 552: 555-565.

[15] LIU X, ZHUANG K, LIN S, et al.Crystals[J], 2017, 7(5):128-140.

[16] HUANG S S, ZHANG J H, MAY J, et al.Journal of Alloys and Compounds[J], 2019, 791: 575-585.

[17] GAO X, ZENG W, ZHANG S, et al.Acta Materialia[J], 2017,122: 298-309.

[18] SHEKHAR S, SARKAR R, KAR S, et al.Materials & Design[J],2015, 66: 596-610.

相關鏈接