1999 年Lu 等[1]將納米化和表面工程相結合,從而提出表面納米化的概念。在外部作用下將材料表層粗晶逐漸細化至具有一定厚度的納米層結構,其基體部分仍然保持原有粗晶組織的梯度結構。由于晶界的體積分數(shù)較大,相對于粗晶粒金屬材料,表面納米結構顯著增強金屬材料物理和力學性能,目前包括激光噴丸( Laser shock peening,LSP) 在內的表面納米化技術在不改變材料化學成分和形狀的情況下可顯著提高表面性能進而得到了廣泛研究。

激光噴丸又稱激光沖擊強化,通過引進壓縮殘余應力和消除近表面裂紋及空隙,已展現(xiàn)出增加表面硬度、提高材料力學性能的潛力,有助于減緩許多在表面引發(fā)的失效機制,包括疲勞[2]、磨損[3]和應力腐蝕[4]等。激光選區(qū)熔化( Selective laser melting,SLM) 作為增材制造技術( Additive manufacturing,AM) 之一,利用高能激光選擇性熔化金屬粉末成形致密部件,具有制造周期短、設計靈活、自由度高、材料利用率高、制備復雜結構零件能力強等優(yōu)點[5-6]。然而,SLM 工藝中高溫度梯度以及極快的冷卻速度等特點導致了比如空隙、粗晶、殘余拉應力等不利因素[7-8]。增材制造鈦合金憑借幾乎不受幾何復雜限制且比強度高、耐腐蝕性好等優(yōu)點在航空及醫(yī)學類等諸多領域受到重視,但也在內部引入粗晶、較大殘余拉應力等。SLM 制備鈦合金尤其是Ti6Al4V 合金作為目前研究最為廣泛的增材制造材料將是本文的討論重點。

激光噴丸是相對更適用于AM 的表面強化技術之一,首先,LSP具有很好的適應性,可控參數(shù)及無需涂層使其更加適用于增材制造的幾何形狀復雜的零件;其次,與機械噴丸和超聲波噴丸相比,LSP產生的表面應變和形狀變化較小,可應用于產品上的一些更薄和微細的結構; 第三,LSP引入較深壓應力可抵消增材制造件一定深度拉應力并均勻細化表層粗晶; 第四,不引入雜質,相對清潔,處理層與基體過渡平穩(wěn),結合性好。

激光噴丸開始被更多應用于AM 后處理上,如Lan 等[9]研究激光沖擊強化對SLM-Ti6Al4V 鈦合金組織和性能的影響。Guo 等[10]研究激光沖擊強化對激光增材制造Ti6Al4V 鈦合金的表面微觀組織和性能影響。此外Chi 等[11]為了平衡LSP引起的機械強度提高帶來的延展性損失,使用熱處理( 600 ℃ × 4 h、爐冷) + LSP的組合后處理對電弧增材制造Ti17 鈦合金進行了研究,在保證原始極限抗拉強度( 1153 ±13 MPa) 的同時,樣品伸長率提高15%。

LSP最近雖已被用作增材制造的后處理,但LSP應用依舊受限且很大程度歸咎于壓縮殘余應力以及加工硬化層在加熱過程中容易松弛和退化。即使在中等的發(fā)動機工作溫度下,一半的初始壓應力也可以在不到10 min 的時間內得到釋放[12]。通常材料的微觀組織結構決定材料性能,但材料內部微觀組織又與實際服役的環(huán)境因素有關,比如溫度[13]。LSP是超高應變率、短脈沖持續(xù)時間的塑性變形過程,位錯滑移時間有限,LSP誘導位錯組態(tài)不穩(wěn)定,易在高溫條件下重排,最終被穩(wěn)定結構取代。此外,LSP誘導的超細晶粒在

高溫下會粗化,導致其優(yōu)異性能并不穩(wěn)定。因此研究激光噴丸尤其在AM 件上可能存在的熱退化及控制方法對擴大LSP的應用十分重要。

1、激光噴丸技術概述

1.1 激光噴丸的基本原理

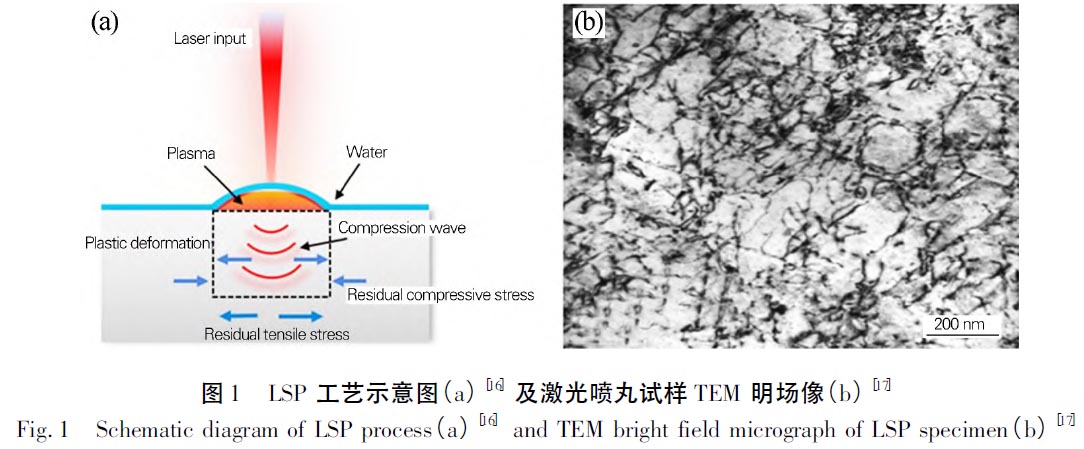

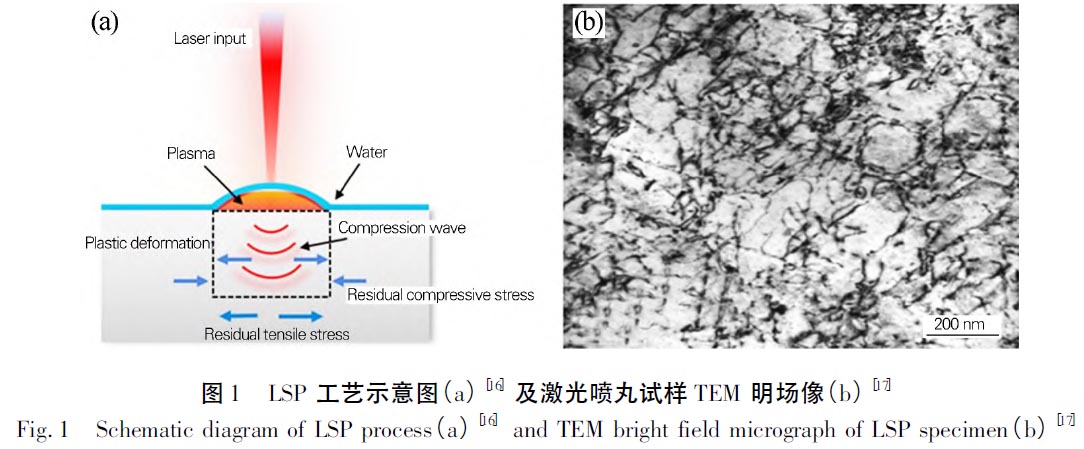

LSP工作原理如圖1 所示,一般材料表面涂覆一層吸收層( 黑漆、鋁箔等) ,再覆蓋一層透明約束層( 水流、玻璃等) 。隨著短脈沖高峰值功率密度強激光束照射到吸收層,能量吸收層立即氣化并電離等離子體,形成的等離子體將迅速膨脹并受到約束層的限制,從而向靶材施加沖擊載荷,極短時間( 80 ns 左右) 向內部傳播沖擊波,沖擊波的壓力可達到幾GPa,遠大于其屈服強度使材料發(fā)生劇烈塑性變形[14]。

由于泊松效應,金屬會橫向膨脹以保持體積( 見圖1( a) ) 。周圍的材料抵抗膨脹,在表面附近和相對較深的區(qū)域產生殘余壓縮場。塑性變形形成的位錯纏結和滑移帶導致位錯密度顯著增加( 見圖1( b) ) 。壓應力場與高密度位錯的存在對裂紋的產生和擴展有明顯阻礙作用[15]。

1.2 激光噴丸在增材制造技術中的研究現(xiàn)狀

LSP是一種創(chuàng)新的表面處理工藝,其在傳統(tǒng)制造業(yè)中有著廣泛的應用,近年來人們發(fā)現(xiàn)其在增材制造中也具有改變表面微觀結構并改善零件力學性能的潛力。盡管與增材制造工藝相關的挑戰(zhàn)依然存在,但隨著增材制造技術的發(fā)展不斷帶來新機遇,對應LSP后處理的研究正變得越來越多。

國內研究激光噴丸技術對增材制造成形件強化較廣泛,有電弧增材制造、電子束熔化增材制造及SLM等方面的激光噴丸研究,都取得了不錯的效果。研究發(fā)現(xiàn)與傳統(tǒng)制造材料一樣,由于在LSP期間產生的壓應力,AM 材料也發(fā)生了明顯的微觀結構演化。

Sun 等[18]研究電弧增材制造2319 鋁合金在LSP處理前后的微觀組織。指出在LSP之前顯微組織由粗大的等軸晶粒組成。經過LSP處理后,觀察到晶粒細化,平均晶粒尺寸從59.7 μm 減小到46.7 μm,降低了22%。

Guo 等[10]研究了LSP處理激光增材制造Ti6Al4V鈦合金棒的表面微結構和力學性能。LSP前可以觀察到初生α 相和β 相,邊界清晰尖銳。LSP后觀察到2 個不同方向且寬度不同的機械孿晶,還觀察到了位錯線和位錯纏結,指出在LSP期間發(fā)生了位錯滑移和累積。β 晶粒中的高密度位錯和α 晶粒中的多向機械孿晶是晶粒細化的原因。

Jin 等[19] 研究了LSP對電子束熔融增材制造Ti6Al4V 鈦合金顯微組織和疲勞行為的影響。原始顯微結構由β 相和α 層狀相組成。在LSP過程中,α 相的晶粒細化是通過位錯演化和形變孿晶實現(xiàn)。殘余壓應力和LSP產生的α 相晶粒細化的作用,可減小原有裂紋尺寸,抑制裂紋萌生,提升疲勞性能。

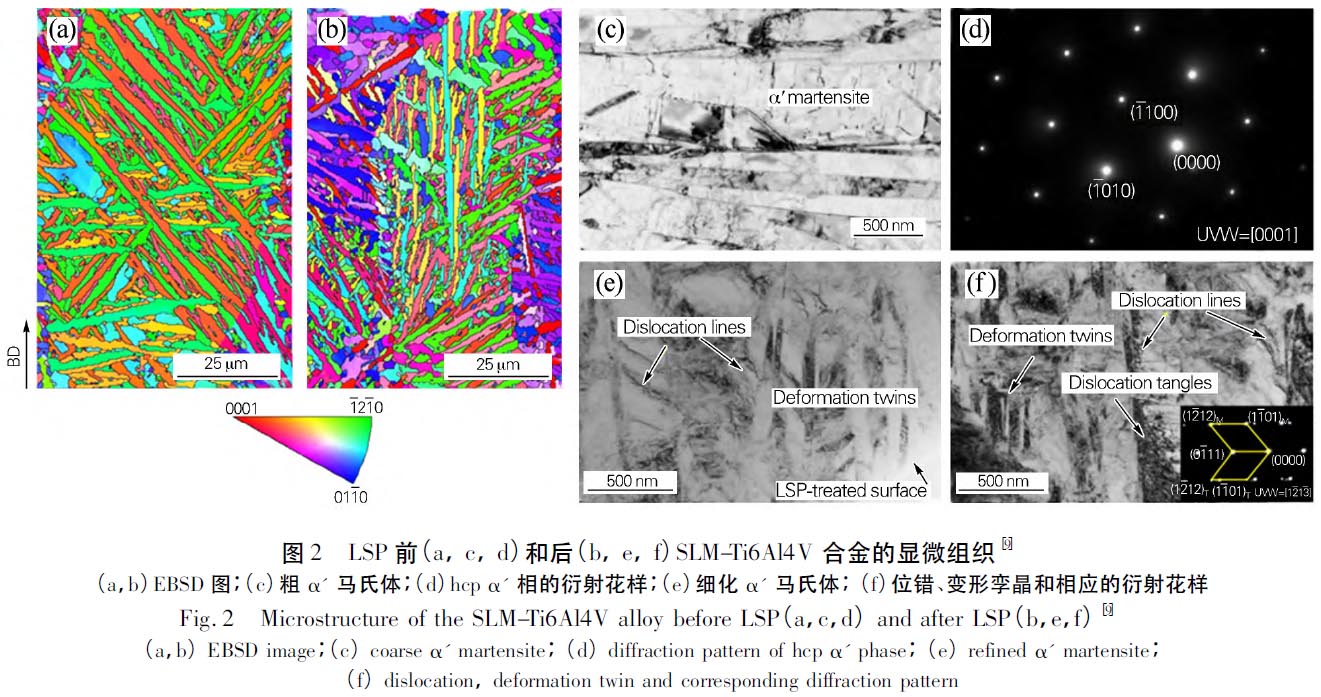

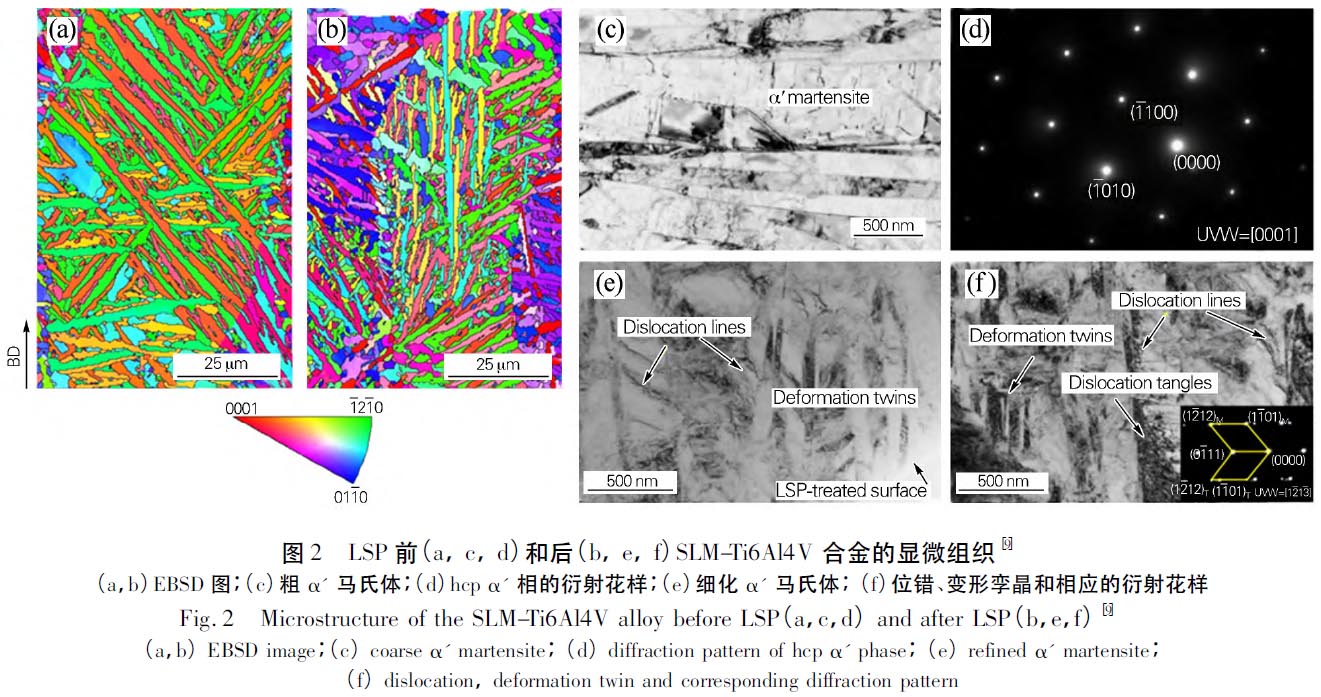

Lan 等[9]把LSP對SLM-Ti6Al4V 鈦合金的組織影響做了詳細研究。發(fā)現(xiàn)SLM 試樣有許多長而直的板條,指出發(fā)生了bcc β → hcp α' 的無擴散馬氏體轉變; 其取向主要集中在或接近[0001]和[1210]。LSP處理后的樣品中長直板條明顯減少( 見圖2 ( b) ) ,表明hcp 相被細化; 同時,其取向發(fā)生了變化,即在LSP后隨著[0001]的減少,[0110]增加。通過透射電鏡進一步研究了激光噴丸處理前后SLM-Ti6Al4V 合金的組織。如圖2( c,d) 所示,發(fā)現(xiàn)在粗大的α'馬氏體組織中,位錯密度非常低,觀察到單個位錯。LSP后觀察到2 種取向α'相形變孿晶( 見圖2( e,f ) ) ; 同時發(fā)現(xiàn)大量位錯結構,包括集中在α'馬氏體中的位錯線和位錯纏結。兩者共同導致晶粒細化。并測量一定深度方向各層殘余應力分布情況,證明LSP提高強度和顯微硬度的主要機制是殘余壓應力和α'相晶粒細化。

國外對LSP后處理增材制造鈦合金的研究偏向SLM-Ti6Al4V 合金。同時考慮激光噴丸前進行熱處理使得強度塑性達到最優(yōu),也有將LSP技術與SLM 技術相集成的趨勢。

Sebastian 等[20]研究發(fā)現(xiàn)激光噴丸和機械噴丸處理對SLM-Ti6Al4V 合金的組織特征有顯著影響。注意到對于法線方向,不同施密特因子相鄰晶粒之間變形行為存在差異。激光噴丸引入略高程度的取向差,增加了幾何必要位錯密度。提出晶粒作為一個整體向表面法線方向變形,晶粒取向和相關的施密特因子在變形中起主要作用。

單純LSP提高零件的整體性能有限,所以引入靈活性相對更高的熱處理,熱處理可均勻組織,緩解打印件內部殘余拉應力,LSP進一步引進高幅殘余壓應力,同時細化晶粒,提高力學性能,最終實現(xiàn)強度和延展性之間的平衡。

Yeo 等[21]發(fā)現(xiàn)SLM-Ti6Al4V 合金部件存在高脆性和韌性差問題,這在很大程度上歸因于α' 馬氏體組織,對其進行后續(xù)熱處理( 900 ℃ × 1 h,空冷) 以提高產品的韌性,但是其強度、耐磨性和耐蝕性下降。將LSP應用于經過該熱處理的產品,沖擊性能幾乎保持不變,表面硬度和耐磨性分別恢復至約92% 和幾乎全值。從而提出可以在熱處理后應用LSP,以實現(xiàn)優(yōu)異韌性、強度和耐磨耐蝕性能。

Chi 等[11]針對電弧增材制造Ti17 合金通常包含大柱狀晶粒和有害殘余拉應力,采用熱處理( 600 ℃ ×4 h,爐冷) 和LSP相結合的后處理方法來改變該鈦合金的微觀組織和性能。發(fā)現(xiàn)在LSP后,粗α 相中觀察到高密度位錯和機械孿晶,并逐漸細化α 相。經過熱處理和LSP處理后,在保證原始極限抗拉強度的同時,樣品的伸長率提高15%。這種熱處理和LSP相結合的方法通過調控微觀結構和引入殘余壓應力并細化晶粒從而提高整體力學性能。

現(xiàn)如今激光噴丸也有直接與增材制造技術集成發(fā)展的趨勢。國外Kalentics 等[22-23]提出一種新穎的激光噴丸技術—復合激光噴丸,將帶LSP激光器集成到SLM 機器中,在SLM 過程中每沉積幾層金屬粉末后循環(huán)引入LSP處理,壓應力大小、深度及晶粒細化程度均大幅提升。國內何博等[24]提出可以在每個打印層選定區(qū)域進行呈梯度分布LSP,最終獲得梯度結構件,有效降低金屬材料表面殘余拉應力和金屬材料在極冷條件下產生的內應力及提高塑韌性。目前該技術存在的問題是既需要額外的處理時間和夯實層,也有可能

會在正在加工各層下方產生補償拉應力,導致變形和內部誘發(fā)疲勞失效,工藝復雜且成本高[25]。針對目前長期服役條件下,尤其在高溫條件下,強化層的組織是如何變化的,熱穩(wěn)定性效果如何,這些問題的研究報道較少,然而上述問題卻是實際工程領域中急需深入研究的問題。

2、激光噴丸鈦合金微觀組織熱穩(wěn)定性研究

LSP因其沖擊壓力大且作用時間極短會形成大量非平衡組織,在升高的溫度下,通常高于0.5Tm( Tm為熔化溫度) ,其亞穩(wěn)態(tài)晶體缺陷的湮滅和重組、晶粒粗化和材料軟化,導致有益的微觀組織改變和殘余壓應力松弛,降低了激光噴丸處理的有效性[26]。對應傳統(tǒng)工藝制備材料研究激光噴丸組織熱穩(wěn)定性較多。

Yang 等[27]研究了軋制TC17 鈦合金棒經LSP后組織的熱穩(wěn)定性。發(fā)現(xiàn)573 K × 1 h 退火試樣中位錯密度降低,位錯胞變得更清晰。變形孿晶密度沒有很大變化,表面的平均晶粒尺寸也沒有太大變化。在673 K退火1 h 后,位錯密度和形變孿晶密度在不同深度都大大降低,并且表面平均晶粒尺寸增加。指出在臨界溫度673 K 以下,LSP誘導的TC17 鈦合金有益組織是穩(wěn)定的。

楊濤等[28]分析了LSP處理軋制Ti-6Al-4V 鈦合金經400 ℃ × 1 h、500 ℃ × 1 h、550 ℃ × 1 h 和600 ℃ ×1 h 熱處理后微觀組織的演變情況。400 ~ 500 ℃范圍內位錯重排,形成位錯墻分割細化晶粒,除此之外組織基本未發(fā)生變化, 550 ~ 600 ℃的試樣α、β 兩相開始粗化,位錯密度明顯減少,但沒有新相生成。位錯組態(tài)隨熱處理溫度升高不斷演化,對應應力松弛。該研究未對無LSP的直接熱處理試樣進行相應顯微硬度以及殘余應力的變化分析,無法說明單一熱處理對其中相關組織和性能的影響。

目前研究增材制造鈦合金利用LSP后處理已經取得不錯的成果,而對相關LSP組織熱穩(wěn)定性研究有限,更多結合了其他因素研究高溫抗氧化性以及熱腐蝕行為。

Wang 等[29]發(fā)現(xiàn)在特定的氧化溫度和時間下,經LSP的激光增材制造Ti6Al4V 合金樣品高溫抗氧化性好,觀察氧化層組織,發(fā)現(xiàn)在400、600、700 及800 ℃的保溫溫度下未經處理樣品中僅形成了1 個富鋁區(qū),而在經過LSP處理樣品中觀察到了3 個富鋁區(qū)。富鋁層主要是致密的Al2O3層( 粒狀顆粒相互連接形成短棒狀,在表面上彼此緊密堆積) 。關鍵在于LSP可以促進Al 在氧化過程中的擴散,形成更多致密的Al2O3層,阻止氧向基體的進一步擴散,激光增材制造Ti6Al4V 鈦合金組織穩(wěn)定性得到提高。

Lu 等[30]研究了LSP對SLM-Ti6Al4V 鈦合金熱腐蝕行為的影響。將LSP處理的SLM-Ti6Al4V 鈦合金樣品經鹽溶液( 75% Na2SO4、25% NaCl ) 噴涂后,在400、500、600 和700 ℃ 下保溫50 h 進行氧化,發(fā)現(xiàn)LSP處理后產生高密度位錯和大量納米孿晶,這有助于表面層晶界效應。合金優(yōu)越的塑性變形能力有助于腐蝕層應力釋放從而減少裂紋出現(xiàn)。兩者共同提高了SLM-Ti6Al4V 合金在熱腐蝕環(huán)境中組織性能穩(wěn)定性。

但對高溫腐蝕環(huán)境下位錯組態(tài)演變分析有限,特別是位錯對殘余應力、表層硬度及可能所受原子釘扎作用的影響。

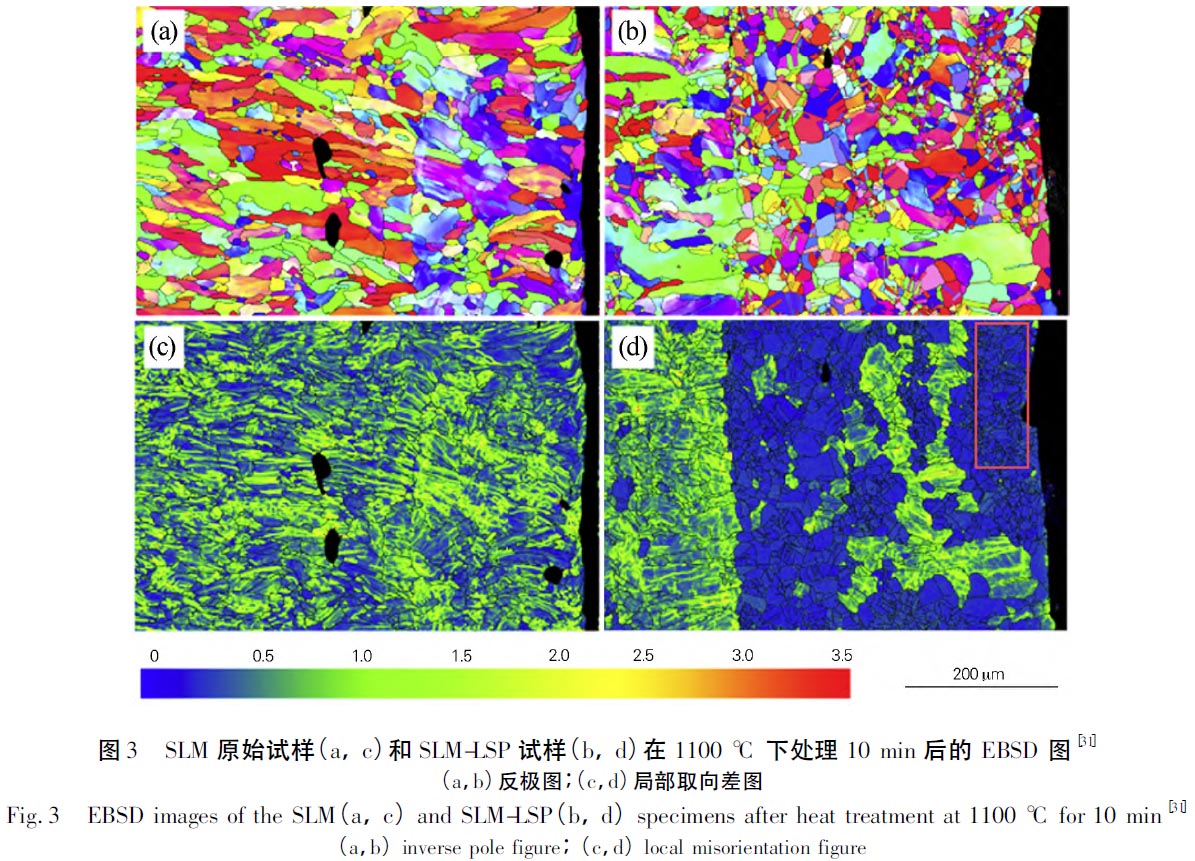

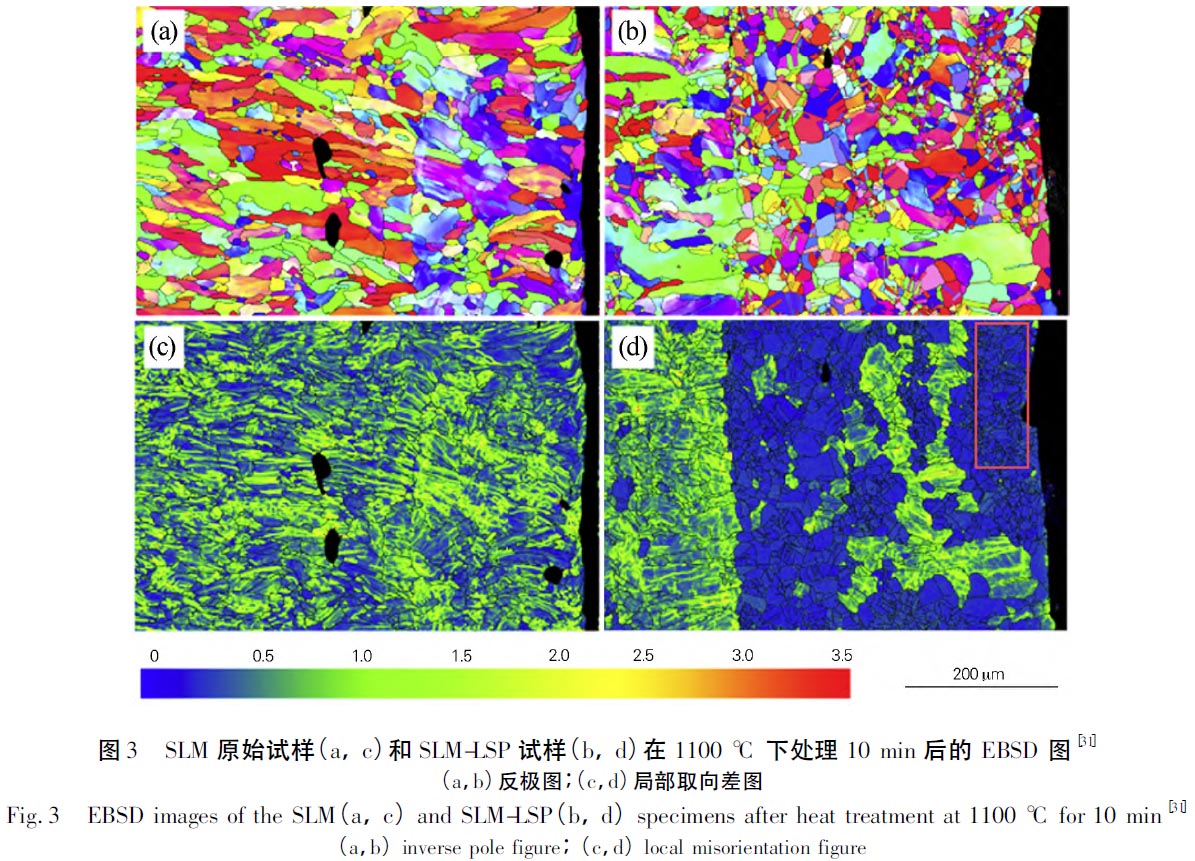

Kalentics 等[31]研究了LSP對SLM 成形零件高溫退火( 1100 ℃ × 10 min,水冷) 過程中微觀組織演變的影響。在該熱處理后,對于SLM 初始試樣中沒有觀察到再結晶,如圖3 ( a,c) 所示。而在經LSP處理的SLM 樣品中觀察到明顯的再結晶,如圖3( b,d) 所示。

指出LSP處理增加了材料中儲存能,但不會導致明顯的晶粒細化。當隨后退火時,試樣微觀結構從柱狀晶變?yōu)榧毣容S晶,織構減弱。為通過后續(xù)熱處理可使得處理區(qū)與非處理區(qū)獲得特定微觀組織或是整個體積內獲得均勻等軸晶提供思路,但是對于具有中高層錯能的材料,產生位錯少,儲存能低,很難有同樣現(xiàn)象。

3、提高激光噴丸熱穩(wěn)定性的方法

盡管LSP已被開始用于提高AM 件的力學性能,但其在高溫環(huán)境中的應用受到表層納米結構固有熱不穩(wěn)定性的影響[32]。此外,還觀察到固態(tài)擴散在足夠高的溫度下發(fā)生,這使得激光噴丸材料獲得熱穩(wěn)定性較難。針對LSP起效的本質—最表面為納米層的梯度結構微納米晶的穩(wěn)定性,目前主要采取新工藝和開發(fā)新的LSP技術增強熱穩(wěn)定性。

一方面各種合金化方法通常用于降低再結晶動力學,這是因為溶質原子會抑制晶界遷移率[33-34]。也可以在不改變材料成分的情況下,采用低能邊界( 如孿晶邊界和小角度晶界) 是一種替代的穩(wěn)定策略,它們一般很難再結晶[35-37]。比如2018 年盧柯團隊在塑性變形制備的納米晶純銅中發(fā)現(xiàn)了納米晶熱穩(wěn)定性存在反常晶粒尺寸效應,小于臨界尺寸情況下,從晶界發(fā)射層錯或孿晶而達到低能態(tài),晶界機械弛豫啟動,納米晶的熱穩(wěn)定性不降反升[38]。2020 年該團隊發(fā)現(xiàn)快速加熱的納米晶銅在高達0.6Tm的溫度下保持穩(wěn)定,甚至高于變形粗晶銅的再結晶溫度,高密度納米材料產生的熱晶界弛豫為穩(wěn)定納米結構材料提供了另一途徑[39]。

另一方面為了彌補關鍵性能和改進微觀結構,已經開發(fā)了幾種改進的激光噴丸技術,具有冷加工量低、高密度位錯和強滑移帶、沉淀物釘扎[25]等特征。

研究者們對各種材料進行了熱輔助激光噴丸( Warm laser shock peening,WLSP) ,即在高溫下進行激光沖擊強化,發(fā)現(xiàn)與傳統(tǒng)室溫處理相比,AA7075 合金[40]和Ti-6Al-4V 合金[41]的顯微組織穩(wěn)定性和表面強度顯著提高,分析是由于析出物和亞晶形成的釘扎效應。此外,發(fā)現(xiàn)熱工程-激光噴丸( Thermalengineered LSP,TE-LSP) 是單個WLSP和后續(xù)一步退火的組合,也可以增加沉淀物的釘扎效應[42]。某公司開發(fā)了一種改進的激光噴丸技術,該技術結合了在每個單獨的激光沖擊之間進行的循環(huán)激光處理和間歇熱處理,提出了激光噴丸+ 熱顯微結構工程( Thermalmicrostructure engineering LSP,TME-LSP[43] ) ,通過重復的塑性應變輸入和沉淀釘扎效應改變中間相沉淀動力學亦達到良好穩(wěn)定性。在處理時,較高的溫度可能通過誘導更有效的動態(tài)應變時效而導致較高的位錯密度,但也會由于熱退火效應而導致較低的位錯密度。

同時存在動態(tài)析出硬度提升—熱軟化、殘余壓應力層加深—壓應力降低之間的矛盾,選擇合適的溫度以獲得最佳結果十分關鍵。

目前各種合金化方法起到釘扎晶界遷移但力學或化學性能會惡化; 引入低能界面是一種不改變化學成分同時提高納米材料穩(wěn)定性的方法,低能態(tài)界面的形成是納米結構穩(wěn)定的關鍵,但還需進一步探索納米尺度的界面結構-特性關系和創(chuàng)新用于定制低能邊界特性的加工技術來提高表面納米結構穩(wěn)定性; 針對為提高熱穩(wěn)定性改進的LSP工藝,有益的微觀結構是均勻分布的位錯和高密度納米析出物,有關加工溫度和激光參數(shù)如何影響成核過程以及高密度位錯結構有待進一步研究。

考慮到LSP致表面納米化會引入高密度晶界充當原子擴散的快速通道,降低擴散激活能,將滲氮工藝引入LSP可有效提高滲氮效率并降低滲氮的溫度、時間等。滲氮后保留基體的梯度納米晶結構,滲氮在鈦合金表面生成外層為TiN、中間層為Ti2N ( 高熔點、高硬度的間隙化合物) 、內層為α-Ti /β-Ti( N) 固溶體的多級滲氮層[44]。滲氮可能對穩(wěn)定納米晶發(fā)揮顯著作用: ①材料內部獲得了更高的氮濃度,大量位錯、晶界提供形核位置促進第二相微粒形核,增加了從過飽和狀態(tài)固溶體中析出彌散氮化物的數(shù)量,這些氮化物TiN、Ti2N 的存在對周邊位錯及晶界釘扎,阻礙位錯滑移及晶界遷移[45]; ②固溶體中固溶N 原子在晶界區(qū)均勻分布。在熱驅動作用下,發(fā)生晶內擴散的N 會偏聚于晶界區(qū),使晶界區(qū)溶質原子量增多,晶格發(fā)生畸變,降低原子的擴散速度,對晶界遷移起到一定的阻礙作用[46]。LSP結合滲氮為達到固定表層梯度納米晶及實現(xiàn)基材粗化—滲氮動力學間平衡的目的,需對滲氮溫度進行合理選擇。

4、 結束語

鈦合金因比強度高、延展性好、耐腐蝕性能優(yōu)異得到諸多應用,然而目前傳統(tǒng)工藝加工生產復雜形狀鈦合金零件存在困難( 高熔點、導熱性差、高應變硬化率) ,增材制造鈦合金及LSP后處理有助于靈活的設計開發(fā)鈦合金及對其性能進行提升,LSP可誘導鈦合金表面為納米晶層的梯度結構微觀組織,引入高密度晶界位錯等熱力學亞穩(wěn)態(tài)組織。表面納米晶的熱穩(wěn)定性是LSP在高溫條件下應用的先決條件。

目前的研究結果大多還是基于實驗室條件下得出的,有關增材制造鈦合金及LSP的表面納米化處理技術還處在發(fā)展階段,離實際工程成熟應用還有很長的路要走,在將來相關研究中可以關注以下幾個方面內容:

1) 目前對于LSP在增材制造鈦合金中的應用,應對相關打印參數(shù)、LSP參數(shù)、晶粒尺寸、加熱溫度、保溫時間等方面進一步研究,定量分析參數(shù)間關系,尋求最佳數(shù)集,促進打印鈦合金零件獲得更加穩(wěn)定的梯度納米晶層和優(yōu)異性能。

2) 當前工作主要集中在受暴露時間和施加溫度影響的熱松弛研究上,應開展進一步的工作來研究接近實際服役環(huán)境的機械負載和熱負載對LSP組織性能的影響,進一步促進增材制造鈦合金經LSP后處理的真實環(huán)境運用。

3) 化學表面處理如滲氮和LSP結合,有可能通過多種機理起到固化表層結構的作用,在更高使用溫度下,有望仍然能夠兼具優(yōu)良塑性和較高的強度,并有助于鈦合金獲得更高耐磨性。

若要在實際工程中擴大LSP在增材制造鈦合金上的使用,需對LSP及增材制造鈦合金工藝本身以及熱處理條件、鈦合金材料特性等因素的影響有全面嚴格的了解。根據(jù)模擬和試驗研究結果建立AM( Tialloy) -LSP-Thermostablity 數(shù)據(jù)庫,將有助于預測多種不同情況下的結果和應用材料的有效使用,這還需要學術界和工程界的研究人員和工程師共同努力。

參考文獻:

[1]Lu K,Lu J.Surface nanocrystallization ( SNC) of metallic materialspresentationof the concept behind a new approach[J].Journal ofMaterials Science and Technology,1999,15( 3) : 193-197.

[2]Becker T H, Kumar P, Ramamurty U.Fracture and fatigue inadditively manufactured metals [ J ].Acta Materialia, 2021,219: 117240.

[3]Abeens M,Muruganandhan R,Thirumavalavan K, et al.Surfacemodification of AA7075 T651 by laser shock peening to improve thewear characteristics [J].Materials Research Express, 2019, 6( 6) : 066519.

[4]周楷,楊揚.激光沖擊噴丸對2195 鋁鋰合金組織結構及抗應力腐蝕性能的影響[J].鋁加工,2019( 2) : 10-14.Zhou Kai,Yang Yang.Effect of LSPon microstructure and stresscorrosion resistance of 2195 Al-Li alloy[J].Aluminum Fabrication,2019( 2) : 10-14.

[5]Dga B,Mxa B,Dda B.On the role of powder flow behavior in fluidthermodynamics and laser processability of Ni-based composites byselective laser melting[J].International Journal of Machine Tools andManufacture,2019,137: 67-78.

[6]Gu D, Shi X, Poprawe R, et al.Material-structure-performanceintegrated laser-metal additive manufacturing[J].Science,2021,372:1487.

[7]Liu C M,Gao H B,Li L Y,et al.A review on metal additivemanufacturing: Modeling and application of numerical simulation forheat and mass transfer and microstructure evolution [J].ChinaFoundry,2021,18( 4) : 317-334.

[8]Chadwick A F,Voorhees P W.The development of grain structureduring additive manufacturing [ J ].Acta Materialia, 2021,

[9] Lan L,Xin R,Jin X,et al.Effects of laser shock peening onmicrostructure and properties of Ti-6Al-4V titanium alloy fabricated viaselective laser melting[J].Materials,2020,13( 15) : 3261.

[10]Guo W,Sun R,Song B,et al.Laser shock peening of laser additivemanufactured Ti6Al4V titanium alloy [J].Surface and CoatingsTechnology,2018,349: 503-510.

[11]Chi J,Cai Z,Wan Z,et al.Effects of heat treatment combined withlaser shock peening on wire and arc additive manufactured Ti17titanium alloy: Microstructures, residual stress and mechanicalproperties [ J ].Surface and Coatings Technology, 2020,396: 125908.

[12]Gujba A K,Medraj M.Laser peening process and its impact onmaterials properties in comparison with shot peening and ultrasonicimpact peening[J].Materials,2014,7( 12) : 7925-7974.

[13]Ren X D,Zhou W F,Liu F F,et al.Microstructure evolution andgrain refinement of Ti-6A1-4V alloy by laser shock processing[J].Applied Surface Science,2016,363: 44-49.

[14]Montross C S,Wei T,Lin Y,et al.Laser shock processing and itseffects on microstructure and properties of metal alloys: A review[J].International Journal of Fatigue,2002,24( 10) : 1021-1036.

[15]Kattoura M,Mannava S R,Qian D,et al.Effect of laser shockpeening on elevated temperature residual stress,microstructure andfatigue behavior of ATI 718Plus alloy[J].International Journal ofFatigue,2017,104: 366-378.

[16]Palma T, Munther M, Sharma M, et al.Nanomechanicalcharacterization of laser peened additively manufactured Inconel 718superalloy [J ].Advanced Engineering Materials, 2019, 21( 9) : 1900499.

[17]Gill A S,Telang A,Vasudevan V K.Characteristics of surface layersformed on Inconel 718 by laser shock peening with and without aprotective coating[J].Journal of Materials Processing Technology,2015,225: 463-472.

[18]Sun R,Li L,Zhu Y,et al.Microstructure,residual stress and tensileproperties control of wire-arc additive manufactured 2319 aluminumalloy with laser shock peening[J].Journal of Alloys and Compounds,2018,747: 255-265.

[19]Jin X,Lan L,Gao S,et al.Effects of laser shock peening onmicrostructure and fatigue behavior of Ti-6Al-4V alloy fabricated viaelectron beam melting[J].Materials Science and Engineering,2020,780: 139199.

[20]Slawik S,Bernarding S,Lasagni F,et al.Microstructural analysis ofselective laser melted Ti6Al4V modified by laser peening and shotpeening for enhanced fatigue characteristics [ J ].MaterialsCharacterization,2021,173: 110935.

[21]Yeo I,Bae S,Amanov A,et al.Effect of laser shock peening onproperties of heat-treated Ti-6Al-4V manufactured by laser powder bedfusion [J].International Journal of Precision Engineering andManufacturing-Green Technology,2020,8( 4) : 1137-1150.

[22]Kalentics N,Boillat E,Peyre P,et al.3D laser shock peening-A newmethod for the 3D control of residual stresses in selective laser melting[J].Materials and Design,2017,130: 350-356.

[23]Kalentics N,Burn A,Cloots M,et al.3D laser shock peening as away to improve geometrical accuracy in selective laser melting[J].TheInternational Journal of Advanced Manufacturing Technology,2019,101( 5-8) : 1247-1254.

[24]何博,蘭亮,金鑫源,等.一種基于增材制造技術制備梯度結構金屬件的方法: 109967739A[P].2021-07-21.

[25]Lloyd H,Jon R R,Alexander R,et al.Laser peening: A tool foradditive manufacturing post-processing[J].Additive Manufacturing,2018,24: 67-75.

[26]Munther M,Rowe R A,Sharma M,et al.Thermal stabilization ofadditively manufactured superalloys through defect engineering andprecipitate interactions[J].Materials Science and Engineering A,2020,798: 140119.

[27]Yang Y,Zhou K,Zhang H,et al.Thermal stability of microstructuresinduced by laser shock peening in TC17 titanium alloy[J].Journal ofAlloys and Compounds,2018,767: 253-258.

[28]楊濤,周王凡,楊進德,等.激光噴丸對Ti-6Al-4V 鈦合金中高溫性能影響研究[J].激光技術,2017,41: 526-530.Yang Tao,Zhou Wangfan,Yang Jinde,et al.Effect of laser shotpeening on high temperature property of Ti-6Al-4V titanium alloy[J].Laser Technology,2017,41: 526-530.

[29]Guo W,Wang H,Peng P,et al.Effect of laser shock processing onoxidation resistance of laser additive manufactured Ti6Al4V titaniumalloy[J].Corrosion Science,2020,170: 108655.

[30]Lu H,Wang Z,Cai J,et al.Effects of laser shock peening on the hotcorrosion behaviour of the selective laser melted Ti6Al4V titanium alloy[J].Corrosion Science,2021,188: 109558.

[31] Kalentics N,Huang K,Seijas M,et al.Laser shock peening: Apromising tool for tailoring metallic microstructures in selective lasermelting[J].Journal of Materials Processing Technology,2018,266:612-618.

[32]Lu K.Stabilizing nanostructures in metals using grain and twinboundary architectures [J].Nature Reviews Materials,2016, 1( 5) : 16019.

[33]Kirchheim R.Grain coarsening inhibited by solute segregation[J].Acta Materialia,2002,50( 2) : 413-419.

[34]Chookajorn T, Murdoch H A, Schuh C A.Design of stablenanocrystalline alloys[J].Science,2012,337: 2121-2132.

[35]Zhang X, Misra A.Superior thermal stability of coherent twinboundaries in nanotwinned metals[J].Scripta Materialia,2012,66( 11) : 860-865.

[36]Li Q,Cho J,Xue S,et al.High temperature thermal and mechanicalstability of high-strength nanotwinned Al alloys[J].Acta Materialia,2018,165: 142-152.

[37]Liu X C, Zhang H W, Lu K.Strain-induced ultrahard andultrastable nanolaminated structure in nickel[J].Science,2013,342: 337-340.

[38]Zhou X,Li X Y,Lu K.Enhanced thermal stability of nanograinedmetals below a critical grain size [J].Science, 2018, 360:526-530.

[39]Li X Y,Zhou X,Lu K.Rapid heating induced ultrahigh stability ofnanograined copper[J].Science Advances,2020,6( 17) : 8003.

相關鏈接