微弧氧化 [1] 又稱等離子體微弧氧化 (MAO),是一種表面陶瓷化技術,在上世紀 30 年代,Gü 和Betz [2-3] 第一次發現高電壓下,處于鹽溶液里的金屬表面會出現放電的現象并伴有火花,故而誕生了這種表面處理技術,可在鈦、鋁、鎂、鋯等金屬表面氧化形成薄膜 [4] 。通過調控工藝參數和電解液成分,可以制備具有不同性能的陶瓷膜,微弧氧化過程中陽極試樣表面會發生電暈、輝光、火花放電、微弧放電等一系列過程,而 MAO 過程一般可分成四個階段:陽極氧化、火花放電、MAO 和熄弧 [5-7] 。

我國從 20 世紀 90 年代開始研究該技術,主要研究機構包括一些高校和科研院所,現在已應用于制備耐磨、耐蝕、生物醫用材料。從總體上看,國內研究起步較晚,整體水平略低于國外。

微弧氧化具有膜層生長均勻、原位生長、性能優異、適用性寬、工藝簡單等特點,但同時也存在存在機理不明確、理論不完善、工業應用未擴大、能耗高等問題 [8] 。

Bothe [9] 第一次將鈦引入生物醫學領域,后來Branemark [10] 將鈦合金大量應用于外科,英、美等發達國家以純鈦制造可替代人體的骨材或連接件 [11] ,此后鈦及鈦合金具有優異的耐蝕能力、生物相容能力及較低的彈性模量被廣泛的用作人工關節、骨創傷產品、脊柱矯形內固定系統等。且鈦合金在 Hank's 溶液中的擊穿電位高于其他人造關節材料,在近似人體液的鹽溶液中再鈍化的時間短,氧化膜生長和修復速度較快、絕緣性能極好、對組織中的生命物質反應活性低,而且 TiO 2 粉末在動物細胞的增殖和生長過程中無不良影響 [12] 。

1 、微弧氧化醫用鈦合金種類

醫用鈦合金的種類較多,其發展過程可分三個階段:①以 α 型合金 (純鈦) 為主;②以新研發 出 的 α +β 型 合 金 為 主 , 包 括 Ti -6Al -7Nb(TC20)、Ti-5Al-2.5Fe、Ti-2.5Al-2.5Mo-2.5Zr 等;③以一些生物相容性、彈性模量更加接近人骨的 β型鈦合金,如 Ti-13Nb-13Zr、Ti-15Mo-5Zr-3Al、Ti-15Mo-3Nb 等,以及新研發的介穩 β 鈦合金(如日本的 Ti-29Nb-13Ta-5Zr,美國的 Ti-13Nb-13Zr、TMZF 以及德國的 Ti-30Ta 材料,還有中國的 Ti-Zr-Mo-Nb (TLE)、Ti-3Zr-2Sn-3Mo-25Nb(TLM) 和 Ti-24Nb-4Zr-7.6Sn 等合金)。

α 型鈦合金:α 型是第一代鈦合金,最具有代表性的是純鈦,作為最早的牙種植體材料,但其強度較低,不適宜應用于人體受大骨骼部位,在人工骨領域有一定的局限性,但其植入人體后表現出的良好的生物相容性為后續發展出的 β 型鈦合金以及 α+β 型鈦合金提供了較好的指導性。為改善鈦的性能,研究人員在純鈦中加入合金元素,雖然鈦具有優異的耐蝕性和力學性能,但生物活性偏差,在醫學上可作為骨架起支撐作用,鎂元素具有與接近動物骨組織的彈性模量和優異的生物活性,且鎂可參與促進人體新陳代謝過程,降解后對人體無危害,可作為生物活性造孔物質。含鎂元素的 α 型鈦合金植入人體后,鎂的降解,既可提高材料生物活性 (誘導新骨生成),殘留的大量孔隙又便于新生骨組織長入,這些組織繼而在鈦骨架的支撐下生長 [13] 。張金龍 [14] 在 Ti-Mg 合金表面制備出微弧氧化陶瓷層,得出鎂區域的微孔數量較鈦區域多,且鎂能縮小“火山口”孔徑。

不同電解液體系下制備出的陶瓷膜成分和 ALP 活性也存在較大差異,磷酸鹽微弧氧化試樣的 ALP活性顯著大于硅酸鹽試樣,且硅酸鹽中膜層由銳鈦礦和金紅石的 TiO 2 相和非晶的 MgO、SiO 2 組成,而磷酸鹽中膜層除了銳鈦礦和金紅石的 TiO 2 和MgO 相外,還存在非晶態的磷酸鹽。α 型鈦合金雖然是最早應用于醫學領域的鈦材,因其力學性能與人體骨骼結構的限制,常用來作為小尺寸和強度要求不嚴苛的骨骼替代材料,但合金元素的加入能大大改善其綜合性能,故 α型鈦合金即將朝著復合化、功能化方向發展。

α+β 型鈦合金:α+β 型鈦合金是為了改善純鈦的力學性能,向其中添加某些合金元素而開發出來的,如 Ti-Al-V 合金、TLM 合金等,這類合金由于具有更高的強度和硬度,并且彈性模量與純鈦接近,在人工骨領域占據主導地位。20 世紀 50 年代,美、英等發達國家將工業純鈦材料應用于生物體,70 年代后期,開發出航空應用材料 Ti-6A1-4V (TC4) 合金,由于該合金具有良好的綜合性能,已成為人工關節的主要材料,被廣泛用于生物醫學領域。純鈦和 TC4 在口腔領域使用最為廣泛,李振春 等 [15] 研究鈦合金和不銹鋼的生物活性,發現 TC4 鈦合金的骨界面TGF-β1 的表達高于不銹鋼,即 TC4 鈦合金的生物相容性好于不銹鋼。孫彥華 等 [16] 在 TC4 合金表面制備微弧氧化陶瓷膜并研究電壓其耐磨、耐蝕及生物相容性的影響,發現電壓為 425 V 后膜層增長變緩,膜層摩擦系數為 0.3,耐磨性最好;經微弧氧化處理后膜層自腐蝕電位正移,耐腐蝕性增強;微弧氧化處理的鈦合金表面骨組織增多,Ca/P 為 1.53,接近人體骨的鈣磷比 1.67,利于骨組織生長。龔云柏 等[17]研究熱輸入與 TC4鈦合金微弧氧化膜層性能的關聯性,發現熱輸入能改變膜層生成過程中的離子傳輸,合理的熱輸入可以有效提高膜層中 Ti、O 原子的比值,促進TiO 2 膜層的生成。除此之外,某些具有特殊功能的 α+β 型鈦合金在醫用材料領域也被應用,如Ti-Ni 合金具有形狀記憶功能,可用來制作血管的專用支架、外科用骨釘、手術固定釘等,但其與動物組織的相容性差,Ti-Ni 合金醫用制件進入人體后鎳離子容易溶解并造成釋放過量,從而存在危害人體健康,故而成為限制其推廣和應用的最大障礙,但 Ti-Ni 合金具有感溫等特殊性能 [18-19] ,研究人員對其研究的熱度仍然持續不斷,曲凌輝等 [20] 在鋁酸鹽體系電解液中制備出的 Ti-Ni 合金微弧氧化膜有效抑制 Ni 的釋放有效提高了膜的綜合性能。另一種 α+β 型新型的醫用鈦合金 TLM合金 (Ti-25Nb-3Zr-2Sn-3Mo),其彈性模量更接近人骨且無毒,具有優異的生物相容性。于振濤等 [21-22] 人對新型近 β 型 TLM 鈦合金開展研究,發現其微弧氧化陶瓷膜層成骨誘導能力較強且與基體的結合能力較優,除此之外,趙領洲[23-24] 研究發現高電壓下制備的近 β 型 TLM 鈦合金微弧氧化膜能夠促進細胞增殖,應用潛力巨大,黃婷玉 [25] 對 TLM 鈦合金微弧氧化的電解液參數進行了優化,大幅提高了膜的耐磨性和耐蝕性,增大了厚度、硬度及 Ca/P。

α+β 型鈦合金是雙相合金,具有良好的綜合性能,組織穩定性好,有良好的韌性、塑性,是應用最為廣泛的醫用鈦合金材料,特別是對特殊功能材料的開發如形狀記憶功能等,仍然是今后研究的熱點。

β 型鈦合金:β 型鈦合金一般彈性模量低,與人骨接近程度高,目前仍是研究的熱點,但由于其經濟性而較少應用于臨床實驗,即當前應用尚未大規模推廣。其中 Ti-Cu 合金是研究較多的醫用合金材料,鈦銅合金的應用主要表現在提高醫用鈦合金抗菌能力,研究表明,銅含量為 2% (質量分數) 時的抗菌率能達到 57%~80% [26] ,Liu 等 [27]發現含銅 10% (質量分數) 的鈦銅合金以大腸桿菌和金黃色葡萄球菌為試驗對象,結果抗菌率為99.9%。Zheng Ma 等 [28] 研究后得出 Ti-5Cu 合金對大腸桿菌的抗菌率為96%,對金黃色葡萄球菌的抗菌率為 92.7%,而 Rui Liu 等 [29] 發現 Ti-5Cu 合金對變形鏈球菌和牙齦嚇啉單胞菌的僧眾有明顯的抑制作用,Ti-5Cu 合金能溶解、撕裂細菌生物膜,較純鈦更能抑制細菌生物膜的形成。Ren 等 [30] 在Ti-6A1-4V 合金中添加銅元素,發現隨著含銅量的提高,其抗菌性也明顯變優,李海霞 [31] 采用超聲微弧氧化的方法在 Ti-3Cu 表面制備陶瓷膜,其主要由銳鈦礦、金紅石、氧化銅以及含硅磷的氧化物組成,Ti-3Cu (UMAO) 膜的耐蝕性能、抗菌性及生物相容性均有明顯提高。

β 型鈦合金作為新型材料,其生物安全性高,雖然目前應用范圍較小,大規模的使用還需一定的時間,但通過研究的深入和臨床實驗的推動,將來定會成為人造骨領域成為必不可少的醫用材料。

2、 微弧氧化機理

微弧氧化機理的研究和探索較多,但仍處于探索階段,因其復雜的過程,至今尚未形成統一完整的理論,但有許多研究人員提出過各種有關微弧氧化放電機理和理論模型,其中較為重要的理論有熱作用機理 [32] 、機械作用機理 [33--34] 、氣泡擊穿放電機理 [35] 、電子雪崩機理 [36] 。其中最為普遍認同的機理模型為電子雪崩機理。

此外,還有學者提出陽極氣泡擊穿理論模型、陽極界面等效電路模型、定量理論模型、火花沉積模型和微橋放電模型,陽極氣泡擊穿模型認為通電后陽極基體金屬材料表面被迅速氧化而形成基體金屬材料薄層氧化物,且擊穿總是在薄膜位置發生,循環往復地生成和擊穿后形成新的均勻氧化膜 [37] ,這與氣泡擊穿放電機理一致;陳宏 [38]提出了微弧氧化陽極氣泡擊穿理論模型,并指出由微弧氧化膜層所形成的微弧放電只在一定約束條件下完成,而氧化過程中微區弧型放電則主要在已形成的微孔內集中進行,且形成最小微弧放

電的區域直徑并不受任何尺度影響;S Ikonopisov [39]是提出定量理論模型的第一人,指出電導率 (ρ,Ω-1 ·m -1) 和擊穿電壓 (Vβ’) 與溶液溫度 (T’)之間存在一定關系:

Vβ=aB+bBlgρ (1)

Vβ=αB+βB/T (2)

式中:aB、bB 為與基體金屬有關的常數,αB、βB 為與電解液有關的常數。

Albella [40] 對 S Ikonopisov 提出的理論模型進行了完善并提出了擊穿電壓 (Vβ) 與電解質濃度和微弧氧化膜層厚度以及最終成膜電壓 (V) 之間的關系:

Vβ=E/a{ln[Z/ (aη)]-blnC} (3)

式中:E 為電場強度,V/m;a、b 為常數;Z、η 為系數,Z>0,η<1;C 為電解質濃度,mol/L。

d=di×exp[k(V-Vβ)] (4)

式中:d 為微弧氧化膜層厚度,μm;di 和 k 為常數;V 為最終成膜電壓,V;Vβ 為擊穿電壓,V。

Krysmann [47] 提出火花沉積模型,他認為膜是由在陽極金屬材料表面附近類陰極 (電解液氣體界面) 物質沉淀形成的;Nikolaev [42] 提出微橋放電模型,他認為膜內部存在放電通道,放電循環不斷地發生在通道與表層區域內,從而促使氧化膜層不斷生長,同時降低通道內部壓力,放電結束,電解液中浮游的陶瓷顆粒向壓力更小的孔壁和孔底部堆積,從而使微弧氧化膜層得以生長以形成均勻的氧化膜 [43] 。

3、 電解液體系對微弧氧化膜的影響

在鈦合金微弧氧化研究過程中發現,電解液體系分四大類,分別是硅酸鹽、磷酸鹽、鋁酸鹽以及它們的混合體系 [44] 。不同電解液體系存在一定差異,易引起膜層性能不同,鄧志威 等 [45] 研究發現在硅酸鹽體系下得到的微弧氧化膜中的硅元素能進入到膜層 (硅元素含量超過 50%),依托高硬度的硅,易得到具有較高硬度和良好耐磨性的膜層,但硅元素不易發生反應,易降低膜層的結合力,致使得膜層容易脫落。李學偉 [46] 在研究抗高溫氧化性時,在不同濃度的磷酸鹽電解液中制備的膜層結構不同,孔洞情況不一,研究發現隨磷酸鹽濃度的增大,氧化層表面凸起數量增加,微孔的數量先減少后增多,孔徑先增大后減小。

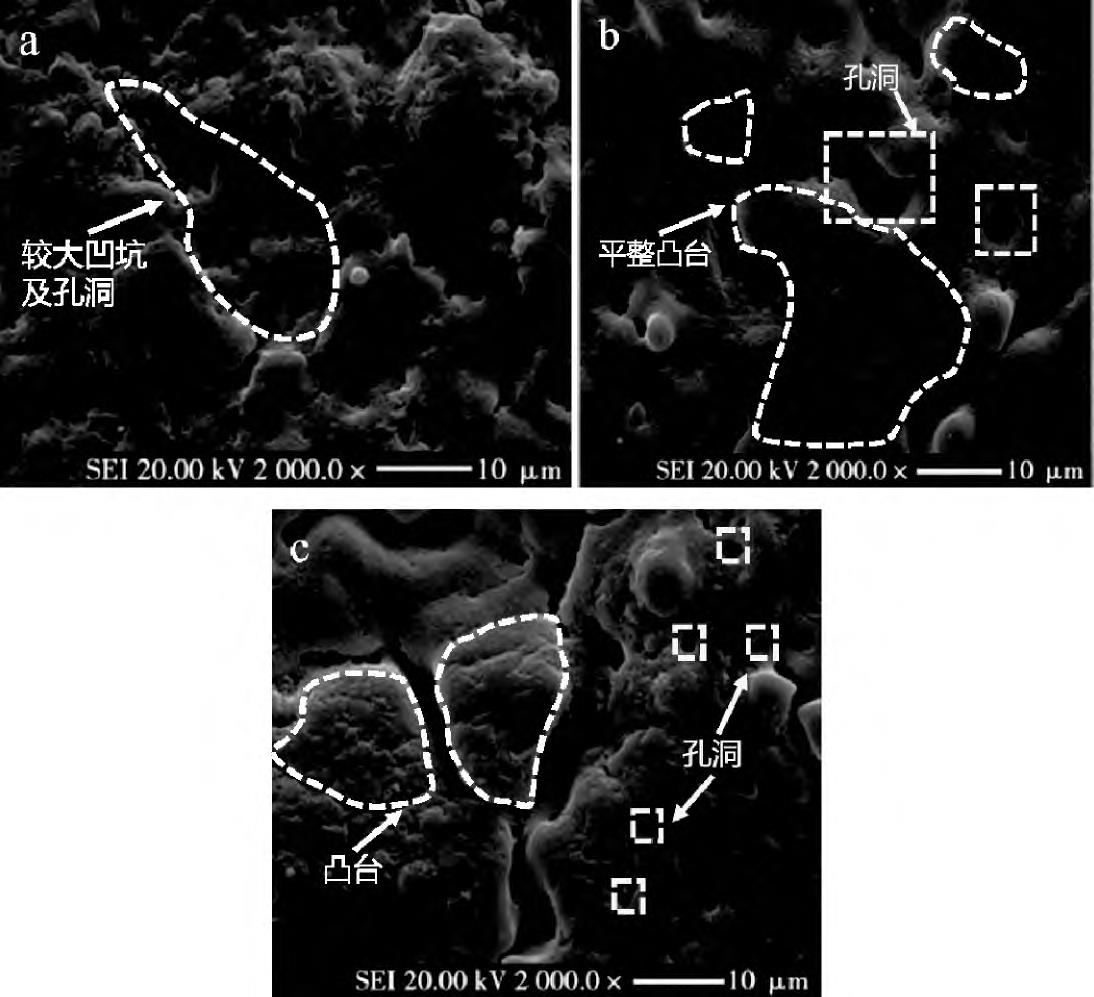

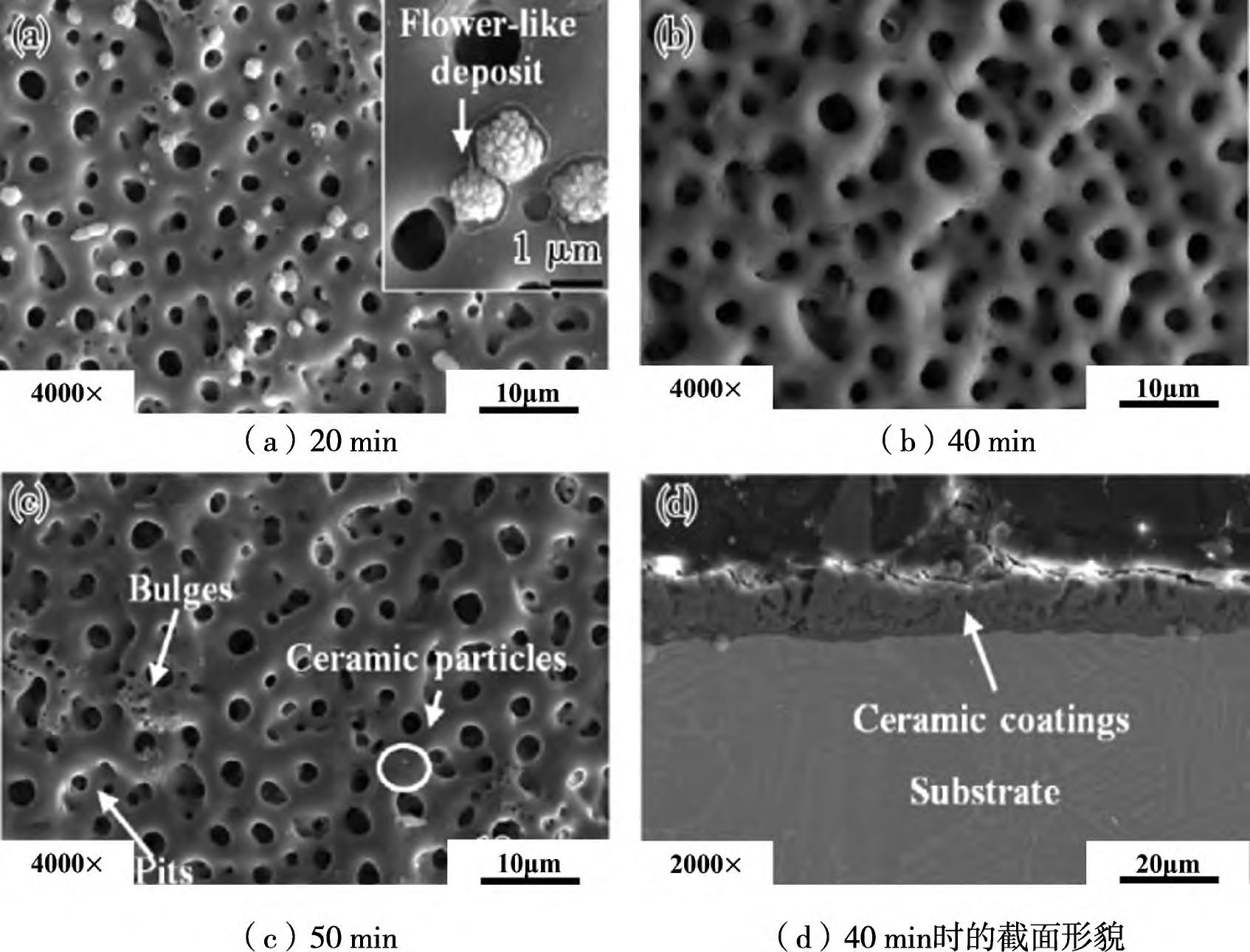

這是由于隨著磷酸鈉濃度的增大,溶液導電性增強,使得反應劇烈,放電能量增加后加快熔融物的生成,從而沿放電通道噴出并鋪展開,形成平整的凸臺,放電通道內壁也因此被熔融物填充,微孔減少、孔徑變小。磷酸鹽質量濃度為 5 g/L、10 g/L 和 15 g/L 時涂層的表面形貌如圖 1 所示。

圖 1 不同濃度的磷酸鹽電解液中制備的膜層形貌圖(Na 3 PO 4 濃度:a,5 g/L;b,10 g/L;c,15 g/L)[34]

Fig. 1 Topography diagram of membrance prepared by phosphate electrolyte with different concentrations(the concentration of Na 3 PO 4 are: a, 5 g/L; b, 10 g/L; c, 15 g/L) [34]

通過控制電解液濃度為可以改善膜層的性能,研究結果表明磷酸鹽的電解液可提高膜層的抗高溫氧化性,Na 3 PO 4 質量濃度為 15 g/L 時,陶瓷涂層的抗高溫氧化性最好,其氧化增重較基體試樣減少 50%。

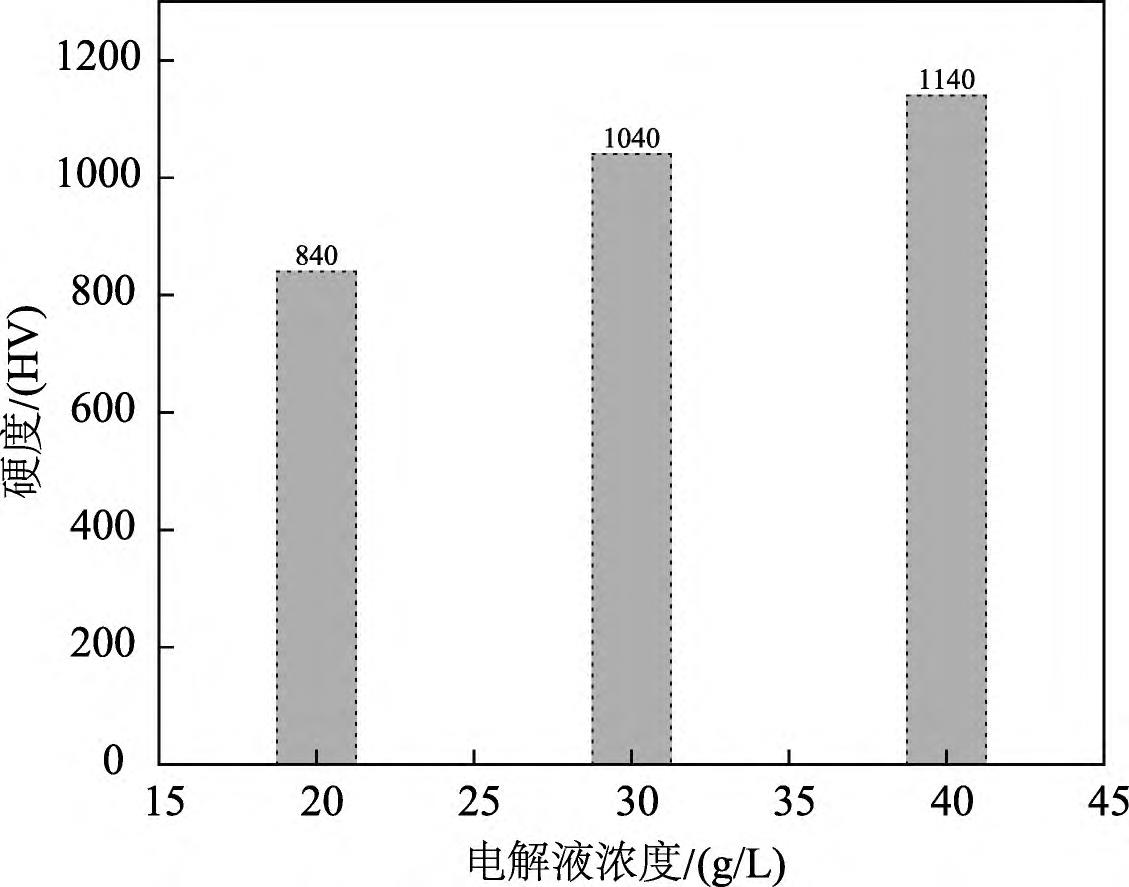

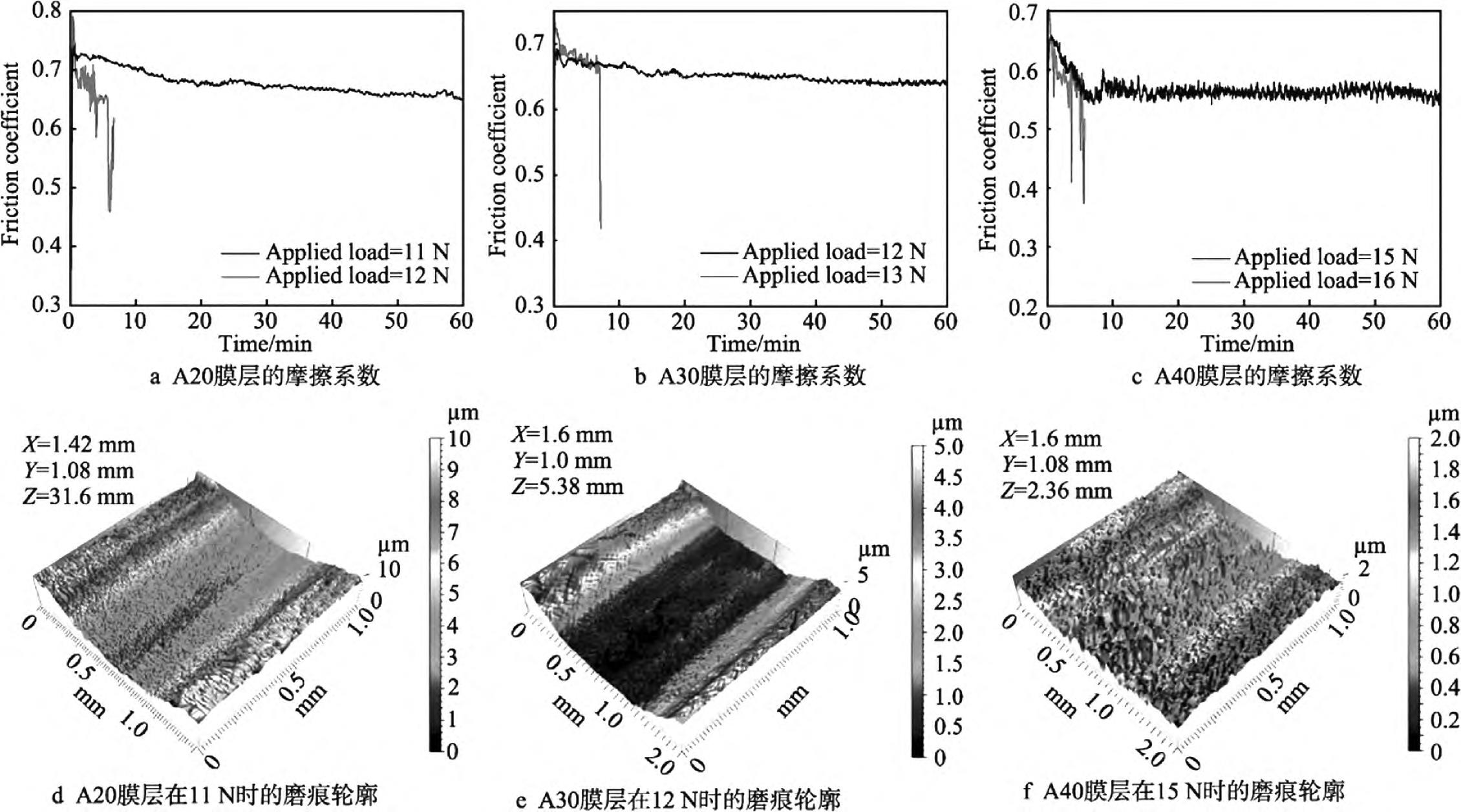

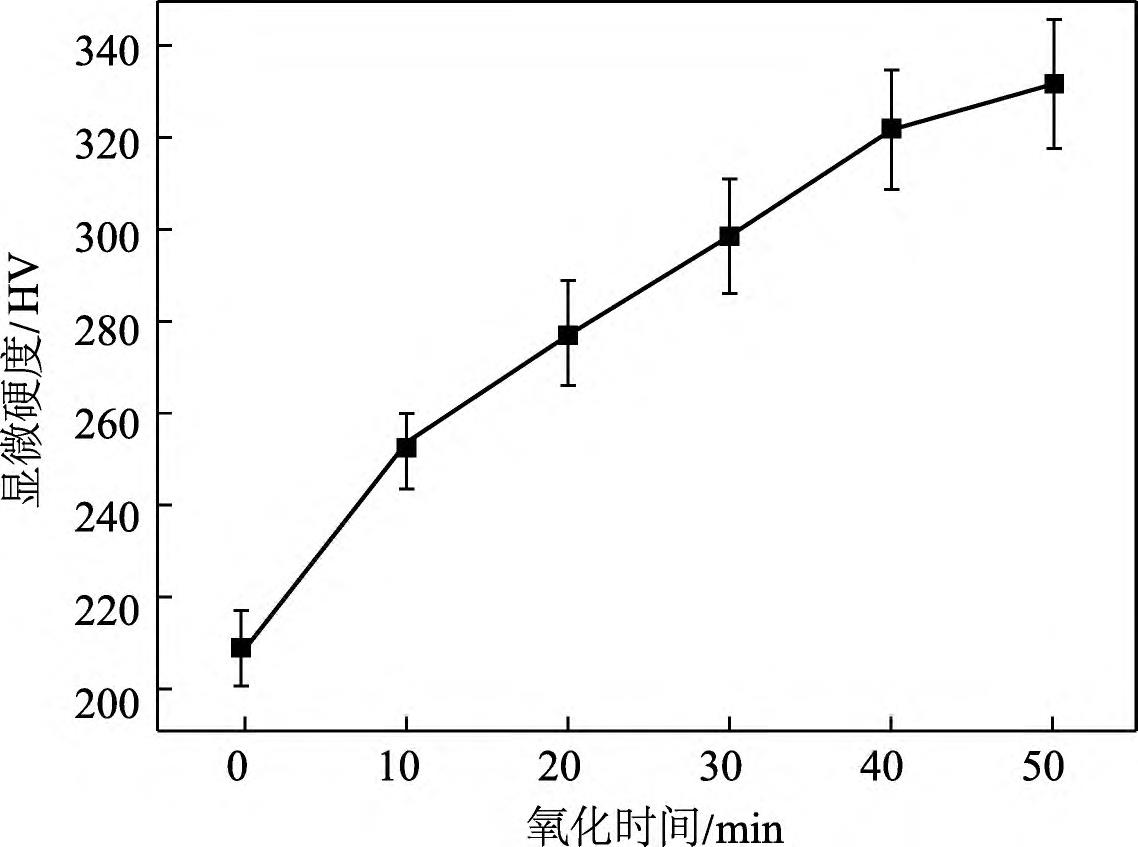

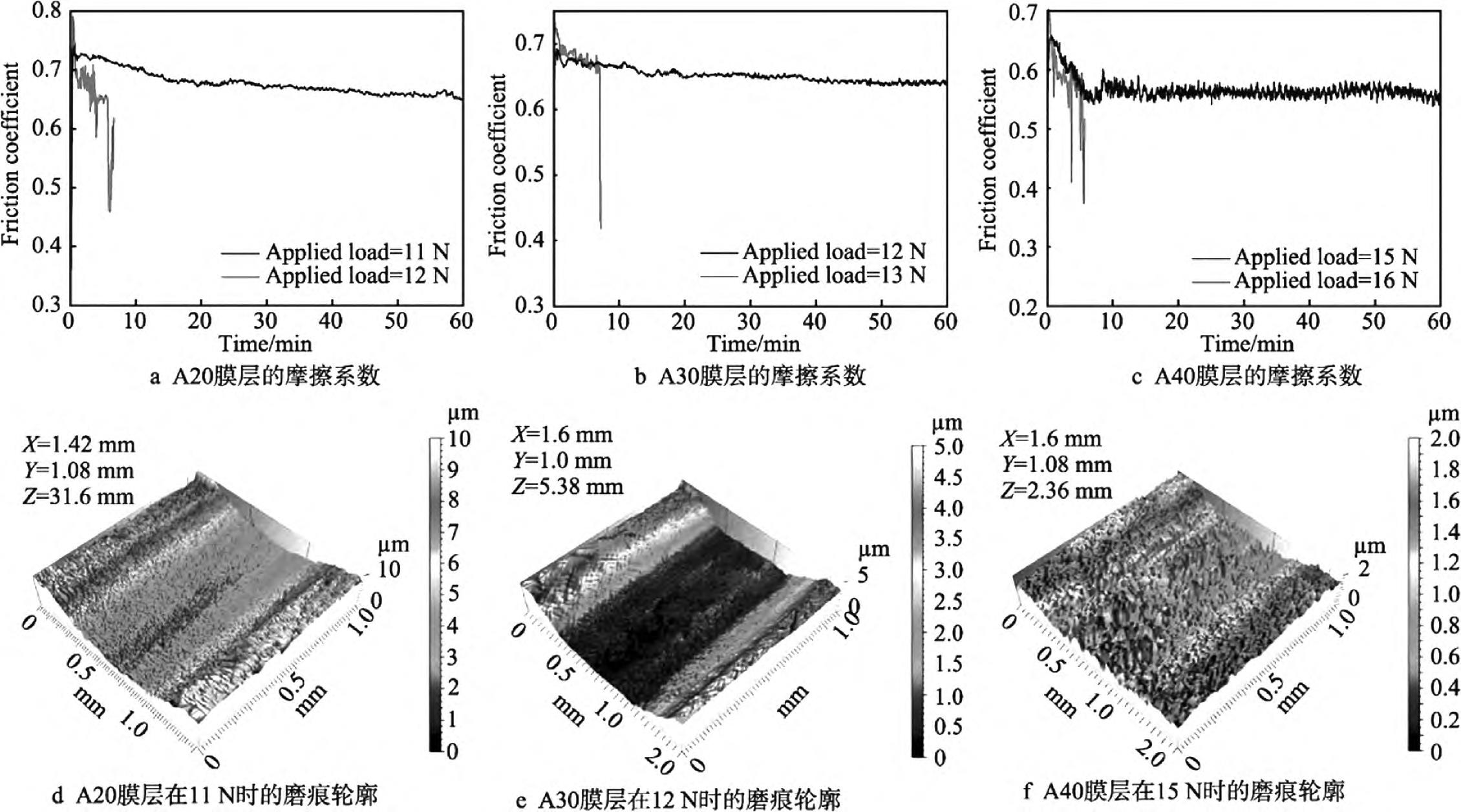

彭振軍 等 [47] 在高濃度的鋁酸鹽溶液中制備鈦合金微弧氧化膜層,電解液中 NaAlO 2 的質量濃度分別為 20 g/L、30 g/L、40 g/L,通過試驗研究發現,膜層硬度隨電解液濃度的增大而增大,這是由于鋁酸鹽溶液中氧化膜中會生成硬度較高的 Al 2 TiO 5 和γ-Al 2 O 3 相增加鋁酸鹽濃度,且膜層組織更均勻、更致密的結構 (見圖 2),故而利于膜層硬度的提高。此外,隨著鋁酸鹽濃度的增大,膜層在相同滑動速率時的極限承載能力亦有所提升,在極限載荷條件下的磨痕愈發地淺而寬,磨損率大幅下降 (見圖 3)。NaAlO 2 的質量濃度分別為 20 g/L 時膜層磨痕 (見圖 3d) 輪廓表明,陶瓷球與磨痕底部幾乎是點接觸,磨痕在深度方向上擴展快速,導致磨損率迅速增大。30 g/L 時膜層磨痕 (見圖 3e) 表明,膜與球之間為面接觸,致使磨痕深度較小,磨損率較低。40 g/L 時膜層磨痕 (見圖 3f ) 表明膜層幾乎完好,摩擦過程處于一個平衡階段,所以磨損率非常小。此外,不同電解液及其添加劑也會對微弧氧化膜的性能產生影響 [48] ,如有學者研究不同電解液的耐磨性結果表明,在不同電解液中制備的 TC4 微弧氧化膜層的耐磨性優良情況排序為:磷酸鹽體系>硅酸鹽體系>鋁酸鹽體系。

圖 2 不同濃度鋁酸鹽電解液中微弧氧化膜的硬度 [47]

Fig. 2 The hardness of micro-arc oxide film in aluminate electrolyte with different concentration [47]

圖 3 不同濃度鋁酸鹽電解液中微弧氧化膜的摩擦系數和磨痕輪廓 [47]

Fig. 3 The friction coefficient and abrasion profile of micro-arc oxide membrance in aluminate electrolyte with different concentration [47]

相較于單組分電解液,混合電解液體系制備的微弧氧化陶瓷膜性能表現更優。例如,相比于磷酸鹽溶液中制備的涂層,磷酸鹽+硅酸鹽或檸檬酸鹽混合溶液中制備的涂層平均孔徑相對細小,氧化陶瓷層也更加致密 [47] 。Li 等 [50] 分別在硅酸鹽、磷酸鹽及二者的混合電解液中研究了 Ti 6 Al 4 V 鈦合金表面微弧氧化陶瓷層的耐磨性、膜層與基體之間的結合力,結果為混合電解液相比于單組分電解液制得的微弧氧化膜具有高附著力及較好的耐磨性。因為在硅酸鹽體系中,陶瓷層主要由硅酸鹽氧化物在基體表面的沉積形成,膜層向外生長且疏松多孔,膜層與基體的結合力較差,但耐磨性好;在磷酸鹽體系中為鈦合金基體向內氧化的生長機制,膜層與基體結合良好,但耐磨性較差;羅軍明 等 [51-52] 采用 NaAlO 2 體系和 Na 2 SiO 3 體系兩種體系電解液混合對 Ti CP/Ti 6 Al 4 V 復合材料進行微弧氧化處理,研究陶瓷層的組織、耐蝕性及耐磨性的影響,發現 NaAlO 2 +Na 2 SiO 3 組成的復合電解液中生成的微弧氧化膜的耐蝕性、耐磨性比單組分電解液膜層好。

4 、微弧氧化膜性能的影響因素

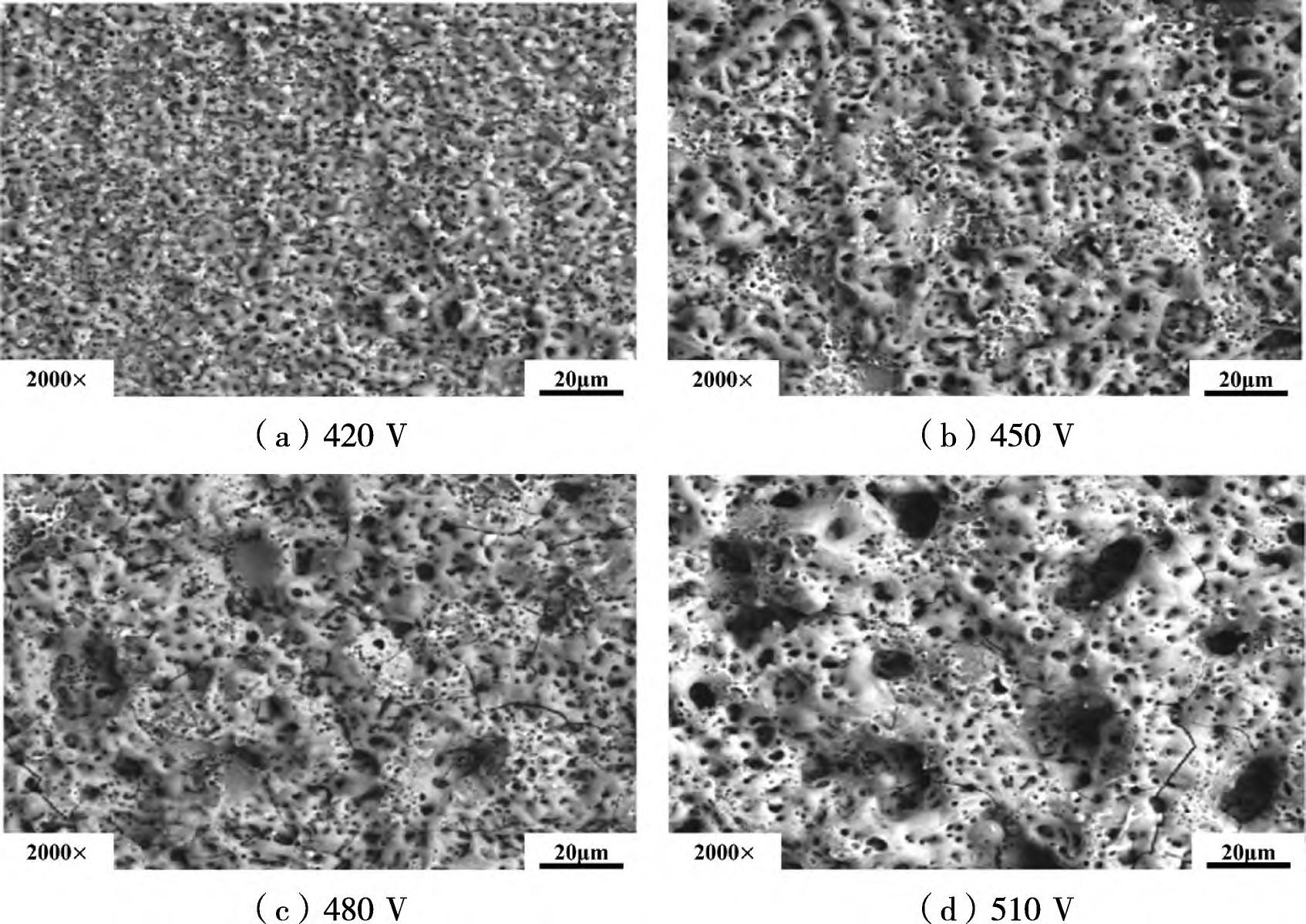

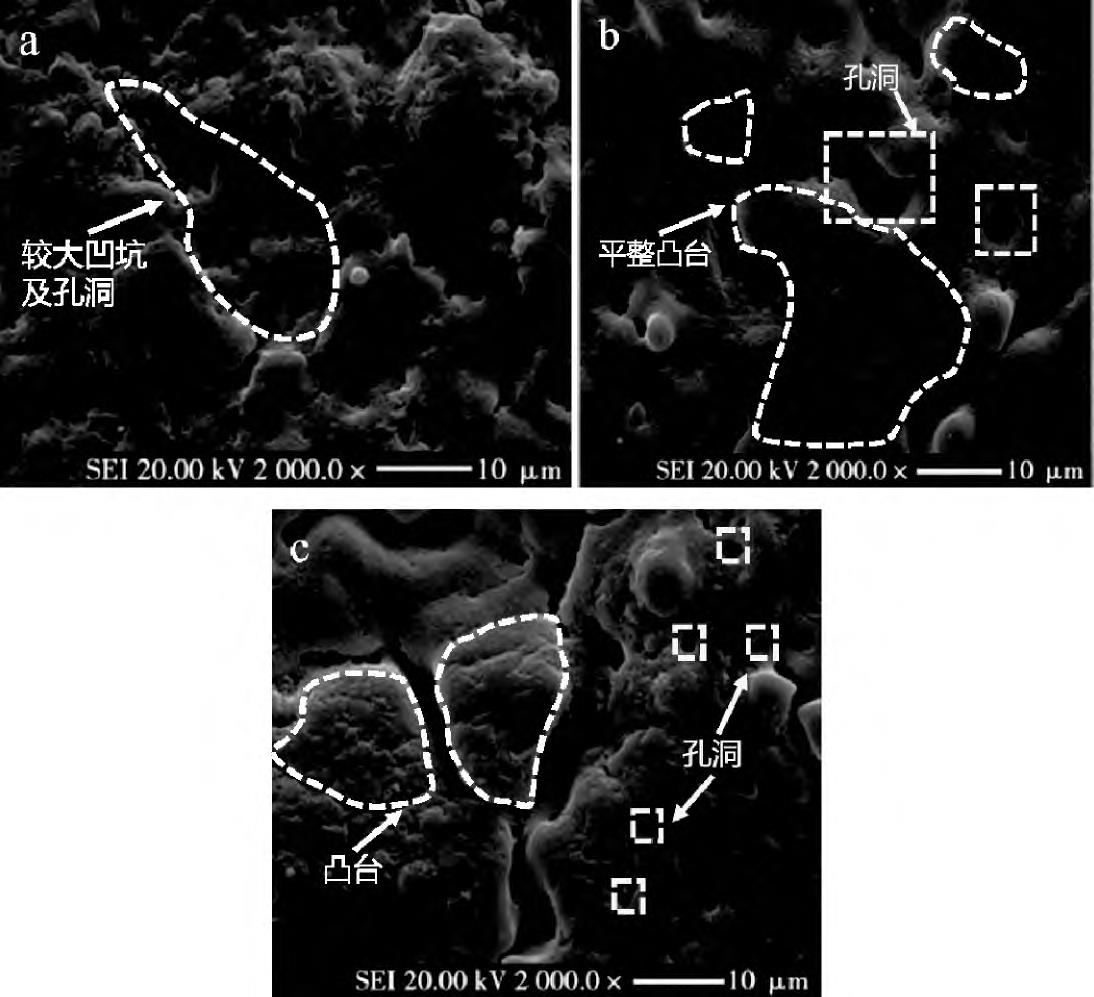

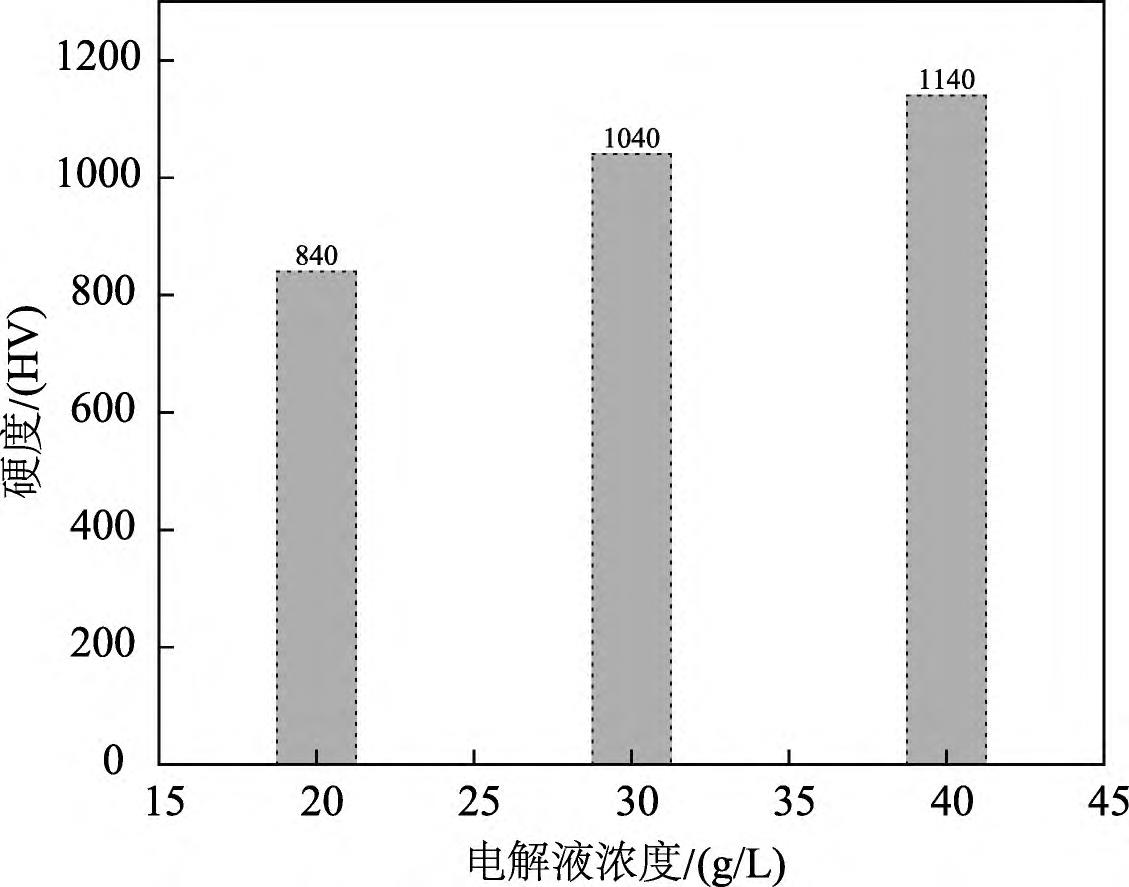

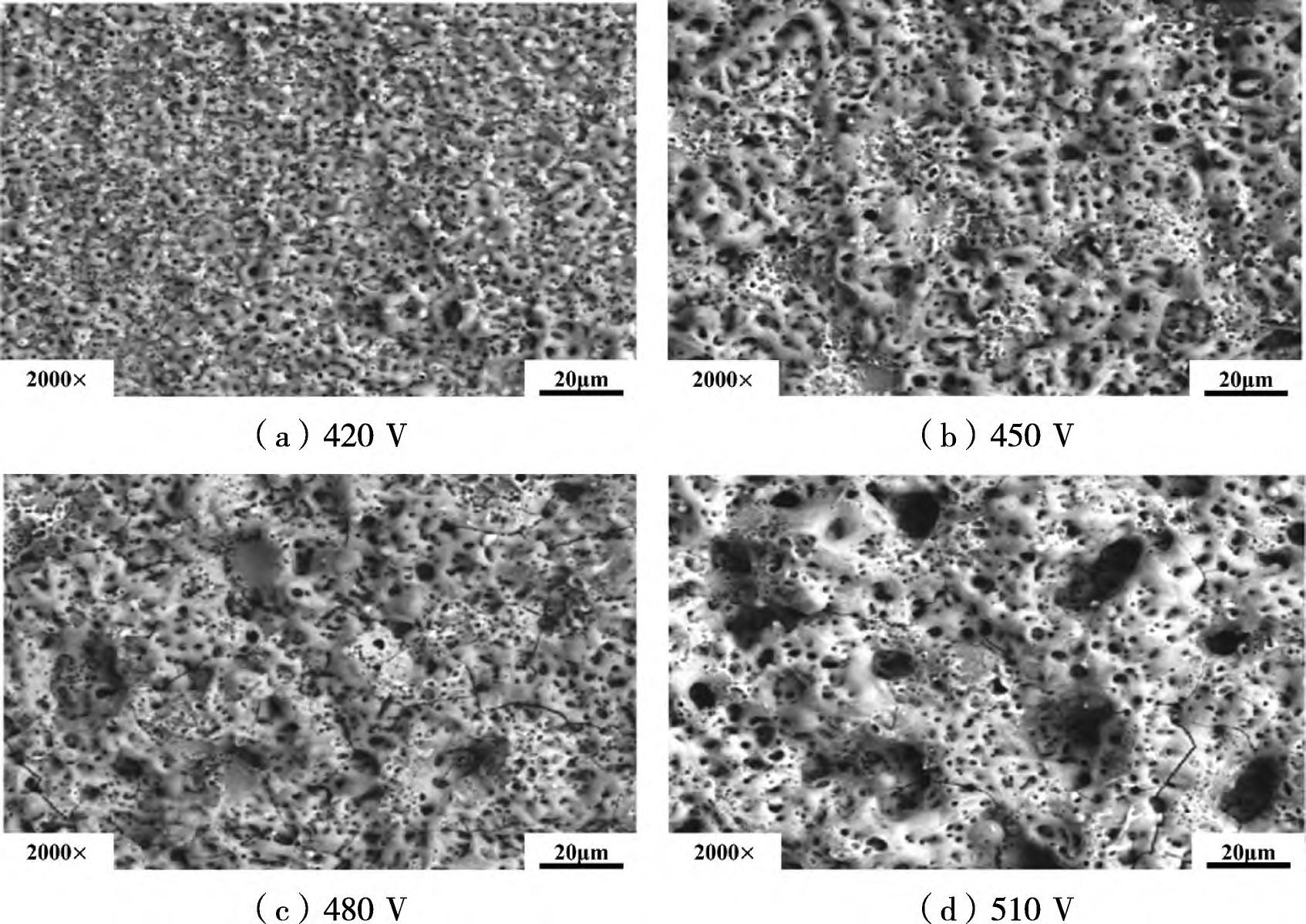

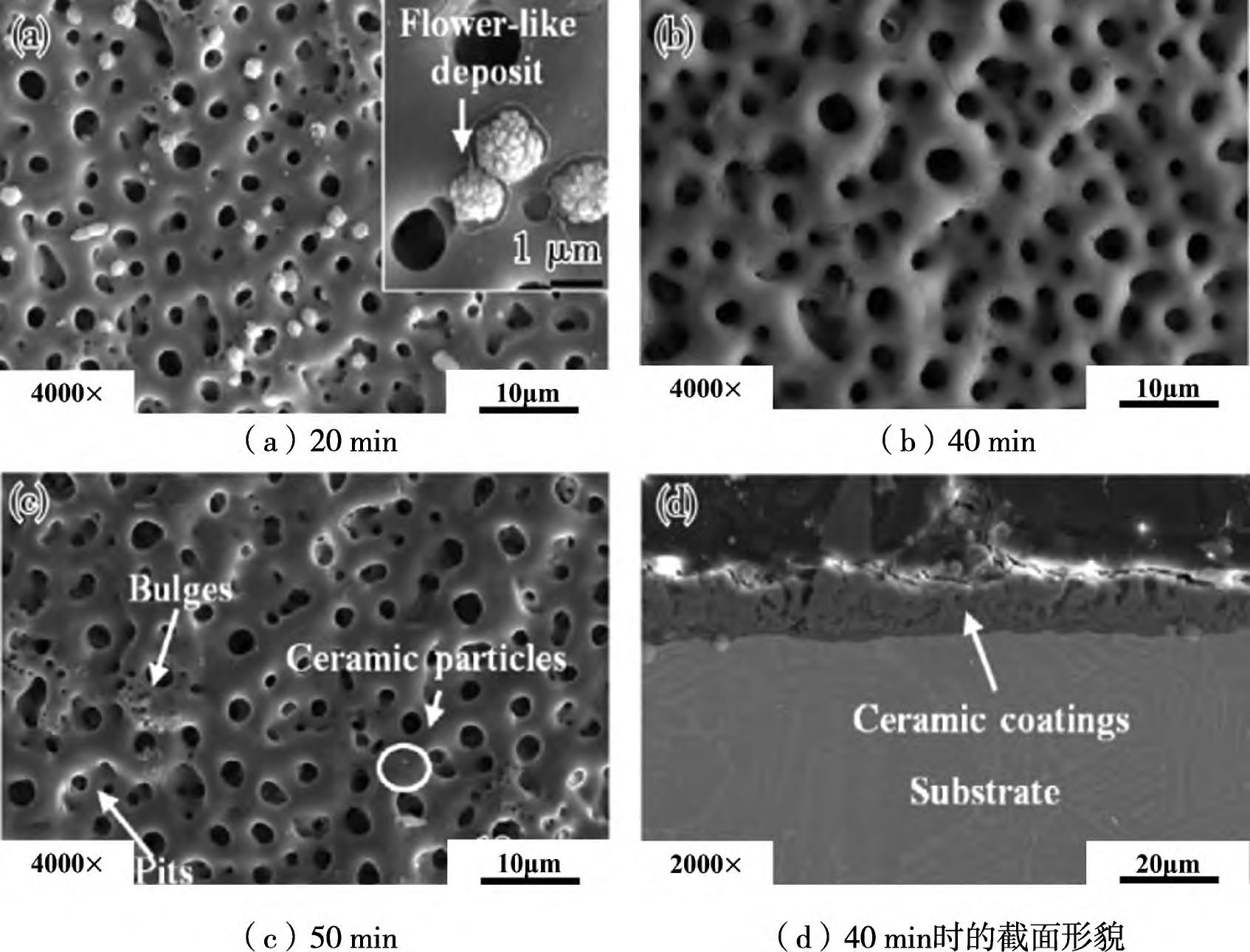

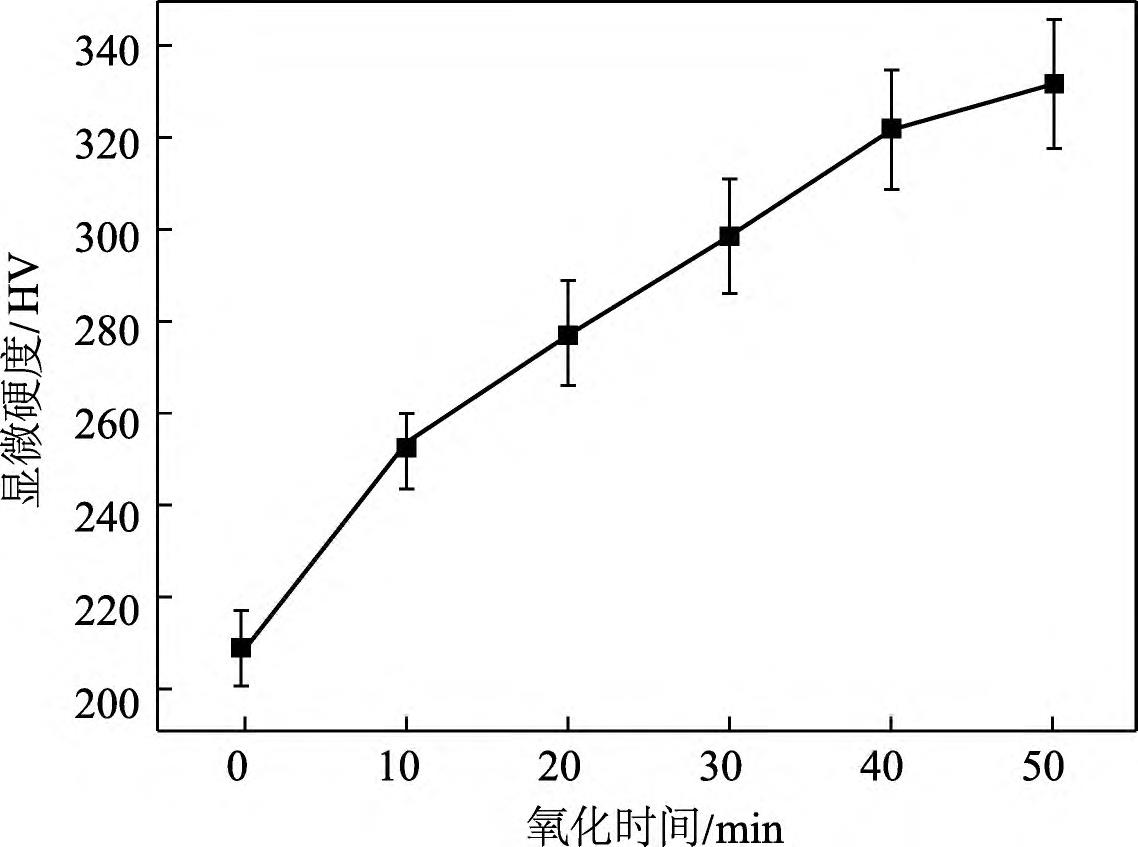

影響微弧氧化膜性能的因素主要由:占空比、電壓、脈沖頻率、電流密度和氧化時間。研究表明,提高電流密度、占空比會使氧化膜厚度、粗糙度增加,隨著電壓升高,純鈦微弧氧化膜層的生長速率先增加后減小,膜層中亞穩態銳鈦礦相TiO 2 轉化為穩態金紅石相 TiO 2 ,故而微弧氧化層耐蝕性和耐磨性較好 [53] ,崔嵬 等 [54] 在 K 2 ZrF 6 -Na 2 SiO 3 -(NaPO 3 ) 6 電解液中研究了電壓對 TC4 合金表面微弧氧化的影響,結果表明隨著電壓的升高,膜層厚度、粗糙度和結合強度均增大,隨電壓升高,層內部逐漸出現明顯的致密層與疏松層,疏松層內有許多大小不一的放電孔,但沒有貫通整個膜層 (見圖 4)。崔聯合 [55] 研究不同占空比(10%、20%、30%、40%) 對 Ti6Al4V 鈦合金微弧氧化膜的影響,結果表明當占空比為 10%時,合金膜層表面分布有較為均勻的微孔,其周圍有不規則的圓形或橢圓形突起;當占空比為 20% 時,部分孔洞直徑變大,突起更明顯;當占空比達到40% 時,微孔直徑更大,微孔數量減少,孔洞呈火山口形狀,合金膜層呈片狀且相互連接,微孔孔徑在 3~6 μm 范圍內。氧化膜層隨脈沖頻率增大,其厚度、粗糙度和孔洞直徑逐漸減小,表面微孔數量增多,于晶 等 [56] 研究了不同的脈沖頻率(400 Hz,600 Hz,700 Hz,900 Hz ) 對 Ti 6 Al 4 V 鈦合金微弧氧化膜的影響,發現當脈沖頻率由 400Hz 升高至 700 Hz 時,膜層孔隙率逐漸增大、孔徑逐漸減小,膜層逐漸變得光滑、平整。隨著氧化時間的推移氧化膜逐漸變厚,特別是在氧化前期的 15 min 以內,膜層增厚較快,達到某一穩定值后,基本保持不變,同時膜表面的孔洞隨著時間的增加逐漸變大,在微弧氧化后期變得更大 [57] 。王先 [58] 對不同氧化時間下制備的 TA15 鈦合金微弧氧化膜層進行研究,分析膜層表面形貌發現膜層表面為細小蜂窩狀納米級微孔,且隨氧化時間延長,出現凸起、凹坑等缺陷 (見圖 5),導致膜層粗糙度增大,顯微硬度逐漸增大 (見圖 6),氧化 50min 時硬度達 332.82 HV,但其耐蝕性呈先上升后下降趨勢,氧化 40 min 時膜層自腐蝕電位為222.24 mV,相比基體正移了約 530 mV,腐蝕電流密度也減小。

圖 4 不同電壓下所得微弧氧化膜的表面形貌 [54]

Fig. 4 The surface topography of micro-arc oxide membrance with different voltages [54]

圖 5 不同氧化時間的陶瓷膜的微觀形貌: (a) 20 min;(b) 40 min;(c) 50 min;(d) 40 min 時的截面形貌 [58]

Fig. 5 The microtopography of ceramic membrance with different oxidization time: the sectional morphology of (a) 20 min; (b) 40 min; (c) 50 min; (d) 40 min [58]

圖 6 不同氧化時間下微弧氧化陶瓷膜的顯微硬度 [58]

Fig. 6 The microhardness of micro-arc oxide ceramic membrance under the different oxidization time [58]

5、 展 望

5.1 電解液成分多樣化

為提高陶瓷膜的質量和性能,當前常用手段是在主電解液中添加各種有機試劑和無機試劑,電解液成分多樣化研究是促進氧化膜層的多樣化研究和發展的一大趨勢,如在電解液中加入 SiC 納米顆粒,可有效抑制微弧氧化膜表面裂紋的產生,增加陶瓷膜厚度從而提高了膜層耐蝕性,電解液添加 NaWO 2 能夠提高微弧氧化膜層硬度、耐蝕性,向 NaSiO 3 電解液中添加[Cu(NH 3 ) 4 ]2+ ,在 TA2 純鈦上制備了黑色微弧氧化膜,發現微弧氧化膜可以大幅度提高純鈦的耐蝕、耐磨性能等 [59] 。電解液成分多樣化主要是以改善微弧氧化膜層的關鍵性能為目的,如添加石墨烯或納米碳、二氧化鉿(HfO 2 )、稀土元素等改善膜層的耐蝕性能是當前研究的熱點,隨著鈦合金新型材料的不斷開發,其電解液成分也將朝著滿足制備性能要求多樣化的方向發展。

5.2 微弧氧化膜成分復合化

微弧氧化膜層由較為單一的 TiO 2 膜層逐步發展成種類復雜的氧化膜,微弧氧化的基體材料成分復合化和膜層的特殊應用是促進膜層成分復合化的主要原因,且這也是微弧氧化膜發展的必然趨勢。如 K 2 SiF 6 -Na 3 PO 4 電解液體系所得膜層成分不僅含 TiO 2 ,K 2 SiF 6 的添加使得 Si 與 F 元素進入膜層,形成氟化物和 SiO 2 ,改善了膜層的親水性 [60] ,La(NO 3 ) 3 、Pr (NO 3 ) 3 摻雜使膜層成分復合后耐磨性增強等 [61-62] 。當前膜層成分復合化主要依靠電解液摻雜,稀土氧化物、氧化石墨烯、納米氧化物(如 ZrO 2 )、碳化物 (如 TaC)、氮化物 (如 Si 3 N 4 )等一種或多種摻雜在研究和應用復合型膜層方面具有較大的前景。

5.3 微弧氧化膜功能化

當前工件的服役條件日益苛刻,無論是醫用材料領域還是其他工業應用上均對材料的性能提出了高標準和高要求,優化材料產品性能和制備工藝成為當下微弧氧化膜發展的趨勢。因此,加快研發出功能性較優的微弧氧化基材和膜層,如抗高溫氧化能力較強、耐蝕性好、抗菌性優異、耐磨性好、生物相容性極佳等的微弧氧化陶瓷膜,突出微弧氧化陶瓷膜在各領域的優勢,是提升微弧氧化在市場上影響力和競爭力的必要舉措。

6、 結 語

綜上所述,醫用鈦合金微弧氧化膜具有優良的綜合性能,發展勢頭較好,可促進我國醫用材料的多樣化和功能化發展。醫用微弧氧化陶瓷膜有較好的研究前景,但仍需進一步深入研究,工作的重難點在探明并形成統一完整的成膜機理,以指導新型膜層的開發,進而促進醫用微弧氧化膜系統性發展。隨著研究的進一步深入,實踐與理論相結合,鈦合金微弧氧化膜將被繼續拓展而廣泛應用與醫學領域。

參考文獻:

[1] 王德云,東青,陳傳忠,等. 微弧氧化技術的研究進展[J].硅酸鹽學報,2005,33 (9):1133-1138.

[2] Hans Betz. Neue untersuchungen per die elektrolytische ventilwirkung[J]. Physics and astronomy,1982,68 (3):145-161.

[3] Gü N,BETZ H. Neue untersuchungen per die elektroly-tische ventilwirkung[J]. Z Physik,1982 (78):196-210.

[4] Yang Guangliang,Bai Yizhen. The effects of current density on the phase composition and microstructure properties of micro-arc oxidation coating[J]. Journal of Alloys and Com-pounds,2002,345 (1):196-200.

[5] 張欣宇. 鋁及鋁合金表面的等離子微弧氧化及膜層性能研究[D]. 青島:青島科技大學,2002.

[6] XUE W,WANG C,CHEN R,DENGZ. Structure and pro-perties characterization of coatings produced on Ti -6Al -4Valloy by micro-arc oxidation in aluminum[J]. Mater Lett,2002 (52):435-441.

[7] 蔣百靈,吳建國,張淑芬,等. 鎂合金微弧氧化陶瓷層生長過程及微觀結構的研究[J]. 材料熱處理學報,2002,23(1):5-8.

[8] 馬剛. TC4 鈦合金微弧氧化-水熱合成羥基磷灰石研究[D].南昌:南昌航空大學,2012.

[9] Leventhal. Titanium,a metal for surgery[J]. J Bone Joint Surg,1951,33 (2):473-474.

[10] Branemark Pl,Breine U,Hansson BO,et al. Intraosseous anchorage of detal prostheses: I experimental studies [J].Scand J Plast Reconstr Surg,1979,3 (2):81-82.

[11] 何寶明. 生物醫用鈦及其合金材料的開發應用進展、市場狀況及問題分析[J]. 鈦工業進展,2003,20 (4):82-87.

[12] C 萊茵斯,M 皮特爾斯. 鈦和鈦合金[M]. 北京:化學工業出版社. 2005:371.

[13] Atrens A,Dietzel W. The Negative Difference Effect and Unipositive Mg 2+ [J]. Advanced Engineering Materials, 2010,9 (4):292-297.

[14] 張金龍. 醫用 Ti-Mg 復合材料的微波燒結制備及表面微弧氧化改性研究[D]. 南昌,南昌航空大學,2019.

[15] 李振春,宋明宇. TGFβ1-在表面處理鈦合金種植體骨界面表達變化的實驗研究[J]﹒2010,3 (11):676-679.

[16] 孫彥華,岳有成,李雨耕,等. 微弧氧化對 TC4 鈦合金耐磨、耐蝕及生物相容性的影響研究[J]. 云南冶金,2022,51 (6):106-111.

[17] 龔云柏,王平,楊彪,等. 熱輸入對 TC4 鈦合金微弧氧化膜層性能的影響[J]. 表面技術,2022,51 (12):159-168.

[18] BANSIDDHIA,SARGEANTTD,STUPP S L,et al. Porous Ni Ti for bone implants:a review[J]. Acta Biomaterialia,2008,4 (4):773-782.

[19] DULSKIMDUDEKK,CHALOND. Toward the developmentof an innovative implant. NiTi alloy functionalized by multifunctional β-TCP+Ag/SiO 2 coatings[J]. ACS Applied Bio Materials,2019,2 (3):987-998.

[20] 曲凌輝,孟建兵,張宏偉,等. 鎳鈦形狀記憶合金表面微弧氧化膜的制備及性能[J]. 電鍍與涂飾,2021,40(19):1507-1514.

[21] 麻西群,于振濤,余森,等. 醫用 Ti-3Zr-2Sn-3Mo-25Nb 合金微弧氧化膜的制備及性能研究 [J]. 金屬熱處理,2009,34 (10):34-37.

[22] Ma X Q,YuZ T,Yu S,et al. Preparation and chara-cteristics of micro-arc oxidation film on novel Ti-3Zr-2Sn-3Mo-25Nb biomedical alloy[J]. Heat Treatment of Metals,2009,34 (10):34-37.

[23] 趙領洲. Ti-5Zr-3Sn-5Mo-15Nb 表面微弧氧化處理對成骨細胞早期行為的影響[D]. 西安:第四軍醫大學,2008.

[24] 趙領洲,張玉梅,魏艷萍,等. 近 β 鈦合金表面微弧氧化處理對成骨細胞早期行為的影響[J]. 西安:第四軍醫大學學報,2008 (3):200-203.

[25] 黃婷玉. 醫用 TLM 鈦合金表面微弧氧化膜層制備工藝及性能研究[D]. 成都:西南石油大學,2019.

[26] Jie L,Fangbing L,Cong L,et al. Effect of Cu content on the antibacterial activity of titanium-copper sintered alloys [J]. Materials Science and Engineering: C, 2014, 35(1):392-400.

[ 27] Liu J, Zhang X, Wang H, et al. The antibacterial properties and biocompatibility of a Ti-Cu sintered alloy for biomedical application[J]. Biomedical Materials,2014,9(2):13-25.

[28] Ma Z,Li M,Liu R,et al. In vitro study on an antiba-cterial Ti-5Cu alloy for medical application[J]. Journal of Materials Science Materials in Medicine,2016,27 (5):91-103.

[29] Liu R,Memarzadeh K,Chang B,et al. Antibacterial effect of copper-bearing titanium alloy (Ti-Cu) against Strepto-coccus mutans and Porphyromonas gingivalis[J]. ScientificReports,2016 (6):29985.

[30] Ren L,Ma Z,Li M,et al. Antibacterial properties of Ti-6A1-4V-xCu alloys[J]. Journal of Materials Science and Technology,2014,30 (7):699-705.

[31] 李海霞. 鈦銅合金超聲微弧氧化表面處理及其生物學性能的研究[D]. 沈陽:東北大學,2018.

[32] Young L. Space charge in formation of anodic oxide films[J].Acta Metallurgica,1956,4 (1):100-101.

[33] Yahalom J,Zahavi J. Electrolytic breakdown crystallization of anodc oxide films on Al,Taand T[J]. Electrochim. Acta,1970,15 (9):1429-1435.

[34] Yahalom J. Experimental evaluation of some electrolytic breakdown hypotheses [J]. Electrochim. Acta, 1971, 16(5):603-607.

[35] Magurova Yu V,limoshenko A V. The effect of a cathodic component on AC microplasmaoxidation of aluminum all oys[J]. Zashchita Metallov,1995,31 (4):414-418.

[36] S. Ikonopisov. Electronic conduction of anodized aluminium electrodes[J]. Electrochim. Acta,1969,14 (8):716-771.

[37] 鄧志威,來永春,薛文彬,等. 微弧氧化材料表面陶瓷化機理的探討[J]. 原子核物理評論,1997,14 (3):193-195.

[38] 陳宏,郝建民,馮忠緒. 徼弧氧化機理及電擊穿模型[J].長安大學學報 (自然科學版),2008,28 (5):116-119.

[39] Rajeva S,Nankov N,Ikonopisov S. Elektrolumineszenz dünner anodischerzeugter oxidschichten auf Gallium[J]. Die Naturwissenschaften,1966,53 (17):430-431.

[40] Montero J M,Martinez D I. Electron injection and avalanche during the anodic oxidation of tantalum[J]. Journal of the Electrochemical Society,1984 (131):1101-1104.

[41] Krysmann W,Kurze P. Process Characteristics and parameter of anodic oxidation by spark discharg(ANO)[J]. Crystal Res & Technol,1984 (8):973-979.

[42] Kurze P Kyrsmann w,Schreckenbach J. Colored ANOFLayers on Aluminum[J]. Crystal Res & Techno,1987,22(1):53-58.

[43] 唐婉霞,嚴繼康,倪爾鑫,等. 微弧氧化的機理及其發展趨勢[J]. 熱加工工藝,2016,45 (14):6-8,13.

[44] 王曉波. 低能耗鎂合金微弧氧化電解液設計及添加劑作用機制研究[D]. 哈爾濱:哈爾濱工業大學,2012.

[45] 薛文斌,鄧志威,陳如意. 鈦合金在硅酸鹽溶液中微弧氧化陶瓷膜的組織結構[J]. 金屬熱處理,2000,11 (2):7-9.

[46] 李學偉,朱志眾,田宏. 磷酸鹽對鈦合金 MAO 陶瓷涂層抗高溫氧化性能的影響[J]. 哈爾濱:黑龍江科技大學學報,2019,29 (2):205-209.

[47] 齊玉明,彭振軍,劉百幸,等. 鈦合金表面高硬度微弧氧化膜的制備和耐磨性研究[J]. 表面技術,2019,48(7):81-88.

[48] 曹雅心,王夢杰,周凡,等. KOH 濃度對 LA103Z 鎂鋰合金微弧氧化成膜過程及膜層耐蝕性的影響[J]. 表面技術,2021,50 (3):348-355.

[49] Lopez E O,Rossi A L,Archanjo B S,et al. Crystallinenano-coatings of fluorine-substituted hydroxyapatite pro-duced by magnetron sputtering with highplasma confine-ment[J]. Surface and Coatings Technology,2015 (264):163-174.

[50] Li Q B,Yang W B,Liu C C,et al. Correlations Between the Growth Mechanism and Properties of Micro -Arc Oxidation Coatings On Titanium Alloy: Effects of Electrolytes [J]. Surface and Coatings Technology. 2017(316):162-170.

[51] 羅軍明,吳小紅,徐吉林. 電解液組分對 Ti CP/Ti 6 Al 4 V復合材料微弧氧化膜耐蝕性及耐磨性影響[J]. 無機材料學報,2017,32 (4):418-424.

[52] 張瑞珠,韓林萍,唐明奇,等. 鈦合金微弧氧化陶瓷層及其復合膜層研究進展[J]. 人工晶體學報,2018,47(1):219-224,230.

[53] 陳宇科. 電參數及 α-Al2O3 改性 TC4 鈦合金微弧氧化膜層結構及性能研究[D]. 太原:中北大學,2023.

[54] 崔嵬,呼丹,高廣睿,等. 電壓對 TC4 合金 K 2 ZrF 6 -Na 2 SiO 3 -(NaPO 3 ) 6 體系微弧氧化膜性能的影響[J]. 電鍍與涂飾,2019,38 (1):23-28.

[55] 崔聯合,周琦,羅銳. 占空比對鈦合金微弧氧化生物膜的影響[J]. 輕金屬,2014 (11):50-54.

[56] 于晶,吳連波,馬維紅. 脈沖頻率對醫用鈦合金微弧氧化膜微觀結構和性能的影響[J]. 稀有金屬材料與工程,2015,44 (3):692-696.

[57] 張中元. 鈦合金微弧氧化膜制備工藝及應用研究[D]. 上海:上海交通大學,2012.

[58] 王先,于思榮,趙嚴,等. 微弧氧化時間對 TA15 合金陶瓷膜表面形貌和性能的影響[J]. 材料導報,2019,33(12):2009-2013.

[59] 王香潔,王平,劉毅,等. 添加 HfO2 對鈦合金微弧氧化膜層特性的影響[J]. 稀有金屬材料與工程,2023,52(10):3452-3460.

[60] 梅雁駿,馬鳳倉,康彬彬,等. 含 K 2 SiF 6 電解液對鈦合金膜層組織與親水性的影響[J]. 廣州化學,2023,48 (1):42-50.

[61] 張云龍,牛楚涵,董鑫焱,等. La(NO 3 ) 3 摻雜對 TC4 微弧氧化/水熱復合涂層顯微結構和耐磨性的影響[J]. 材料保護,2023,56 (7):10-16.

[62] 張紅濤,王鐵成,張云龍,等. Pr (NO 3 ) 3 摻雜對 TC4 微弧氧化涂層組織及性能的影響 [J]. 兵器裝備工程學報,2023,44 (1):227-232.

相關鏈接