- 2022-09-25 23:04:14 航空航天用高溫鈦合金鍛件國家標準GB/T 38915-2020

- 2022-02-23 10:22:04 航空航天工程用高溫鈦合金棒國家標準GB/T 38917-2020

- 2022-01-21 21:45:47 航空航天用高溫鈦合金鍛件國家標準GB/T 38915一2020

- 2021-11-14 16:01:45 TC11高溫鈦合金的性能優(yōu)勢及其應(yīng)用

- 2020-05-16 22:33:21 國產(chǎn)新型耐高溫鈦合金葉輪片的性能

1、 概述

1.1 高溫鈦合金發(fā)展歷程

近年來,隨著科技及軍工水平的不斷飛升,對航空發(fā)動機推重比性能以及壓氣機的工作狀態(tài)要求更為苛刻,在依靠整體葉盤、葉環(huán)等新型結(jié)構(gòu)件的同時,還要更多地依賴于具有高比強度、低密度和耐高溫強的先進合金材料,而高溫鈦合金恰恰符合了這一要求。國外先進航空發(fā)動機中,高溫鈦合金用量已占到發(fā)動機結(jié)構(gòu)中的 25%~40%,足以證明高溫鈦合金是不可或缺且具有研發(fā)性的金屬材料 [1] 下面將系統(tǒng)性的介紹航空航天用高溫鈦合金的研究發(fā)展歷程。從 20 世紀 50 年代以來,英國、美國、俄羅斯和中國等國家競相研制出不同使用溫度的 Ti-Al-Sn-Zr-Mo-Si 系高溫鈦合金,使得高溫鈦合金走過了快速發(fā)展的道路。1954 年,美國研發(fā)出了第一種實用型高溫鈦合金 TC4,高溫長時使用溫度為 300~350℃,被廣泛利用 [2] 。至 20 世紀 60 年代,美國又成功開發(fā)出可以在 450℃條件下使用的 Ti-6246 和 Ti-6242 合金,隨后其他各國相繼研究出使用溫度高達 400℃的 IMI550、BT3-1 等鈦合金,450~500℃的 IMI679、IMI685、Ti-6246 等鈦合金以及 500~550℃的Ti-6242S、IMI685、IMI829、BT2、BT18Y等鈦合金 [3] 。航空發(fā)動機性能的不斷提升對高溫鈦合金的使用溫度提出了更高的要求,自 20 世紀 80 年代以來,為滿足發(fā)動機用材耐熱輕質(zhì)的需求,600℃高溫鈦合金相繼問世 [4] 。1984 年,英國的 IMT 鈦公司和 Rolls-Royce 公司聯(lián)合開發(fā)出了國際上第一個使用溫度達 600℃的高溫鈦合金 IMI834。1988 年,美國開發(fā)出實用溫度 600℃的 Ti1100 高溫鈦合金。1992 年,俄羅斯在 BT18Y的基礎(chǔ)上用 5%的高熔點 W 代替 1%Nb,開發(fā)出 600℃的高溫鈦合金 BT36 [5] 。經(jīng)過 50 多年的研究探索,于21 世紀初,高溫鈦合金短時使用溫度可穩(wěn)定達到 600℃。在 600℃及 600℃以上的環(huán)境中,高溫鈦合金可代替鋼或鎳基合金用于制造航空發(fā)動機壓氣機輪盤、葉片、整體葉盤、機匣等,減輕結(jié)構(gòu) 40%左右的質(zhì)量,顯著提高發(fā)動機的推重比和使用性能 [6] 。為突破高溫鈦合金 600℃的熱障溫度,美國麥道公司采用快速凝固/粉末冶金技術(shù),成功研制出一種使用溫度達到 650℃以上的高溫鈦合金,并且在 760 ℃下其強度與目前常溫下使用的鈦合金強度基本一致 [7] 。

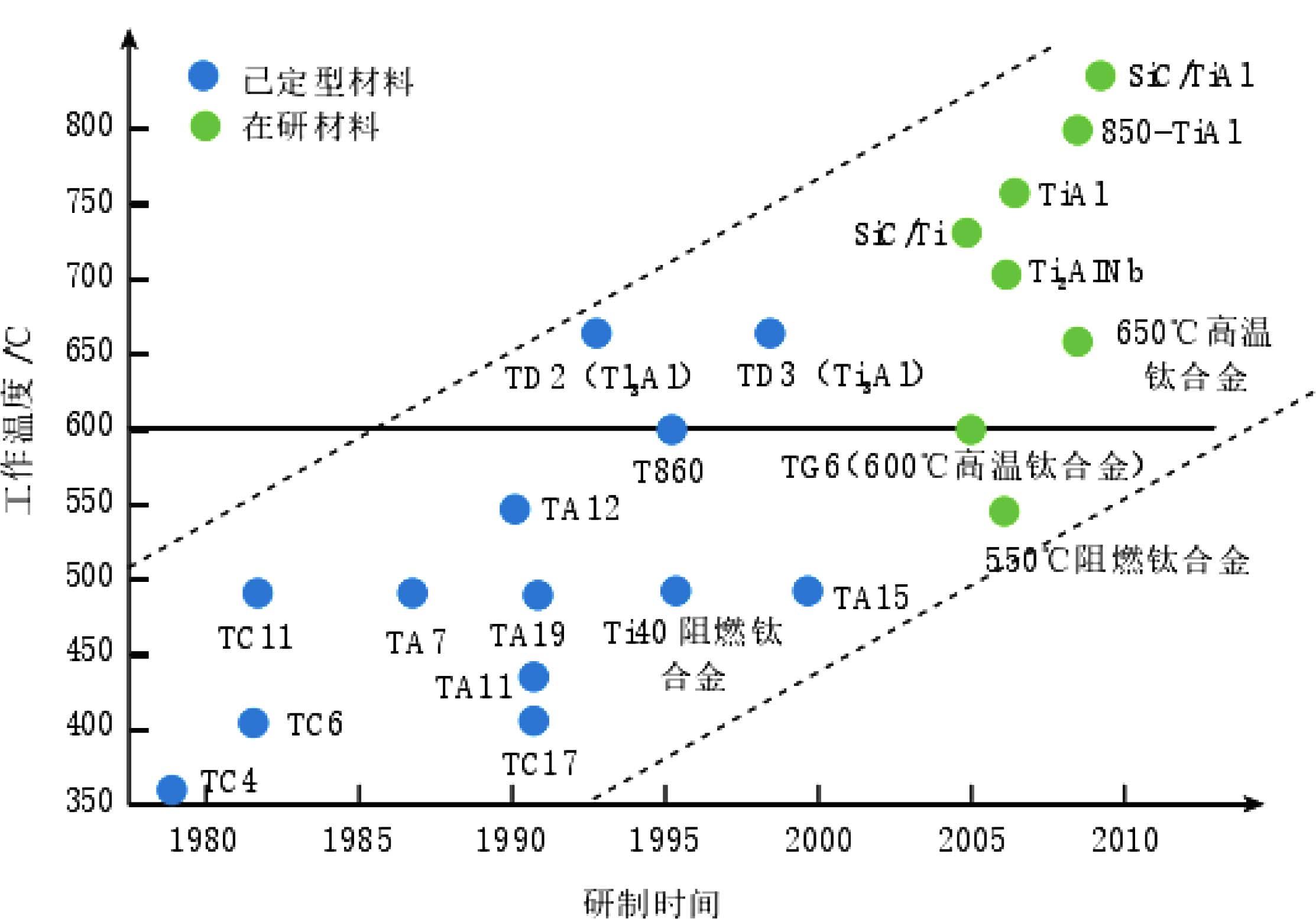

我國高溫鈦合金研發(fā)工作起步較晚,從最初的仿制到國際合作以及現(xiàn)在的自主研發(fā),得到了各具特色成分和性能的高溫鈦合金,如圖 1 所示為我國航空發(fā)動機用高溫鈦合金發(fā)展歷程 [8] 。其中 Ti-53311S 高溫鈦合金使用溫度為 550℃,用作航空發(fā)動機的耐熱部件,在航天工業(yè)領(lǐng)域中廣泛應(yīng)用。我國自主研發(fā)的 600℃高溫鈦合金有中科院的 Ti60 合金、西北有色金屬研究院的 Ti600 合金、北航研究院的 TG6 合金以及航天所與上海鋼鐵研制所共同研制開發(fā)的 600℃短時 7715D 高溫鈦合金,后者于 1994 年成功用于通訊衛(wèi)星 FY-25 發(fā)動機噴注器并圓滿完成太空任務(wù) [9] 。在 2007 年后,由中科院金屬研究所、寶鈦集團和北京航空材料研究院合作開發(fā)了一種十組元短時使用溫度 750℃、長時使用溫度 650℃的近 α 型高溫鈦合金—Ti65 合金 [10] 。2009年航天三院通過改進傳統(tǒng)鈦合金各元素含量配比得到了一種新型短時使用溫度為750℃的近α高溫鈦合金—Ti75 合金 [11] 。近十幾年來,我國沒有研制出使用溫度更高的新型高溫鈦合金。

圖 1 我國航空發(fā)動機用高溫鈦合金發(fā)展歷程

1.2 高溫 Ti-Al 基材料發(fā)展歷程

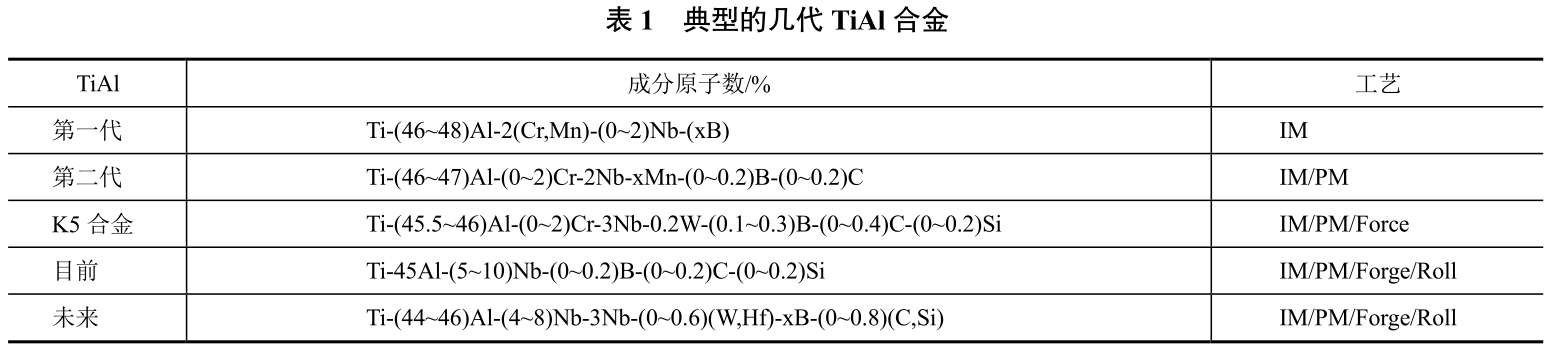

高溫鈦合金的發(fā)展受到 600℃熱障溫度的局限性影響,有序強化型 Ti-Al 系金屬間化合物便成為科研學(xué)者們的研究重點。密度(3.9~4.0g/cm 3 ),不到鎳基合金的 50%,具有較高彈性模量,良好的高溫強度、抗蠕變性能和抗氧化力等優(yōu)點,且高溫穩(wěn)定使用溫度可以達到 700~900℃。從 20 世紀 50 年代開始,蘇聯(lián)和美國等國家熱衷于 TiAl 合金的研究工作,并且發(fā)現(xiàn)二元鑄造 TiAl 合金具有良好的高溫力學(xué)性能和優(yōu)異抗氧化性 [12] 。于 1975~1983 年,TiAl 合金主要研究方向為合金元素的調(diào)控。美國 Pratt&Whitney 實驗室的M.Blackburn 等人基于塑性和抗蠕變性能研發(fā)出 Ti-48Al-1V-0.3C 合金,其室溫塑性可達 2%,并稱之為第一代 TiAl 合金。該合金的強度不能滿足發(fā)動機部件的使用溫度要求,從而最終只停留在實驗室研究階段 [13] 。

1986~1991 年間,由美國空軍和 GE 公司共同開發(fā)的 Ti-48Al-2Cr-2Nb 鑄造合金合金已成功得到應(yīng)用,成為第二代 TiAl 合金中最具有代表性的合金,該合金具有良好的綜合力學(xué)性能。基本上在同一時期,瑞典 ABB公司開發(fā)了 Ti-47Al-2W-0.5Si 合金。第二代 TiAl 合金平均穩(wěn)定使用溫度 650℃,于 1992 年,戴姆勒奔馳集團屬下的發(fā)動機公司—希哈芬公司首次對合金發(fā)動機葉片進行了試驗,在經(jīng)過 1000 次循環(huán)后完好無損;1995年,國外某高超聲速飛行器的蒙皮首次試用了 TiAl 合金板材,極大的促進了世界范圍內(nèi)對合金板材的研究與推廣;1996 年,GE 公司用鑄造的方法,生產(chǎn)制造了適用于航空發(fā)動機的 TiAl 合金葉片,并將其推廣應(yīng)用;1999 年,TiAl 基合金首次被商業(yè)應(yīng)用于三菱賽車的渦輪增壓機 [14] 。第三代 TiAl 合金是由我國北京科技大學(xué)陳國良教授首先研究并提出,其特點為 Nb 含量為 5%~10%(質(zhì)量分數(shù)),又稱為高 Nb-TiAl 基合金,可大幅度提高 TiAl 合金抗氧化性和高溫強度 [15] 。在此基礎(chǔ)上,國內(nèi)外科學(xué)家共同努力,使 TiAl 合金的熔模鑄造技術(shù)取得了巨大的突破,GEnx 航空的第六級和第七級鎳基渦輪葉片已經(jīng)被 Ti-48Al-2Cr-2Nb 葉片取代,多個該合金的零部件也已經(jīng)成功進行發(fā)動機裝機實驗 [16] 。2004 年 4 月啟動研究開發(fā)的“夢想客機”波音 787成功試飛,其使用的發(fā)動機 GEnx 上采用了 TiAl 合金的鑄造葉片,這標志著合金應(yīng)用正在不斷走向成熟 [17]在汽車和其他重要應(yīng)用領(lǐng)域,TiAl 合金也得到了長足的發(fā)展。著名航空發(fā)動機廠商、全球最頂級豪華汽車制造商 Rolls-Royce,在車型 courtesy F Appel 上使用了 Ti-45Al-8Nb-0.5(B,C)合金鑄造的渦輪 [18] 。奧地利Plansee 公司研制了 γ-MET 系列合金,德國 GKSS 研究中心研制了 Ti-46Al-9Nb(TNB)系列合金,雙方還合作開發(fā)了 Ti-48Al-2Cr 合金等 [12] 。TiAl 合金的研究已經(jīng)有了幾十年的歷史,可以將其總結(jié)為典型的幾種,如表 1 所示為典型幾代 TiAl 合金。

2 、工藝制備及技術(shù)特點

2.1 Ti-Al-Sn-Zr-Mo-Si 系高溫鈦合金

高溫鈦合金應(yīng)首先具有高的熱強性,同時兼顧其他力學(xué)性能,因此常采用近 β 鍛造以及 β 固溶處理等工藝手段來獲得具有 α 片層和少量殘余 β 相組織的高溫鈦合金 [19] 。因世界各國對高溫鈦合金的性能要求不同,故對高溫鈦合金制備工藝的選擇也不盡相同。美國研發(fā)高溫鈦合金的思路主要是將多元合金化和組織調(diào)控相結(jié)合,通過調(diào)整合金元素的種類和含量以及熱處理制度來兼顧合金高的疲勞強度和蠕變強度,使其在高溫下能實現(xiàn)熱強性與熱穩(wěn)定性的最佳匹配。有別于美國,英國更重視高溫鈦合金的蠕變強度,所開發(fā)的高溫鈦合金成分中基本都含有 Si 元素,研發(fā)思路主要是依靠 α 相的固溶強化來提高材料力學(xué)性能。早期俄羅斯研發(fā)的高溫鈦合金中除加入合金元素 Al、Mo、Si 外,還加入有共析型 β 穩(wěn)定元素 Cr、Fe 來強化 α 和 β 相 [20] 。

但通過進一步研究發(fā)現(xiàn),F(xiàn)e 雖然是最強的 β 穩(wěn)定元素之一,但它的加入會影響高溫鈦合金的熱穩(wěn)定性,且熔煉時易產(chǎn)生偏析,所以逐漸減少了對 Fe 的使用,后期至今俄羅斯對高溫鈦合金的研究越發(fā)成熟,現(xiàn)已形成了一套完整的鈦合金體系 [21] 。目前,能穩(wěn)定應(yīng)用于航空發(fā)動機上的鈦合金的長時使用溫度仍不超過600℃,若高于 600℃,合金的蠕變抗力和高溫抗氧化性則急劇下降,只能作為短時高溫鈦合金結(jié)構(gòu)件材料。

2.2 TiAl 系高溫鈦基材料

在過去 10 年左右的時間里,人們研究的成分范圍主要集中在 Al 含量為 44%~48%(原子數(shù))之間的合金。高溫航空零用部件的需求量越來越大,許多合金系列都是這些部件的備選材料,但均有其適當?shù)氖褂脺囟取iAl 系合金的目標是在 600~900℃范圍內(nèi)取代超合金。其性能對成分高度敏感,高含量 Nb 加入會加重其室溫塑性和斷裂韌性的損失;加工溫區(qū)太窄,中低溫強度低,幾乎很難依賴加工硬化來提高合金的強度;無 Cr 的 TiAl 基金屬間化合物在 500~900℃的耐腐蝕性能差,元素熔點差異大,制備高質(zhì)量合金鑄錠工藝繁瑣復(fù)雜并且成本很高 [22] 。目前提高 TiAl 合金室溫塑性的途徑大體上有三種:通過合金化調(diào)整晶體結(jié)構(gòu),增加有序結(jié)構(gòu)的對稱性;強化晶界以抑制環(huán)境脆性;形成多相合金,利用具有較好塑性的第二相,界面效應(yīng)和組織細化以減小位錯滑移距離等 [23] 。

幾十年來,美國、奧地利、德國、日本和俄羅斯在 TiAl 合金板材制備研究較為成熟。美國的 UES 的Kim 和 Chani、美國橡樹嶺國家實驗室的 C.T.Liu、德國的 GKSS、中國的西北有色金屬研究院、哈工大、北科大、中南大學(xué)等都對合金進行了細致的研究,并且已經(jīng)有所收獲 [24] 。美國的通用電氣、霍梅特、普惠、英國的勞斯萊斯和日本的石川島播磨重工業(yè)株式會社等多家世界一流的航空發(fā)動機制造商都對合金進行了相關(guān)研究,并且對其應(yīng)用所需的綜合指標進行了系統(tǒng)測試,有效提高了該合金的產(chǎn)品利用率。

3、 優(yōu)勢及應(yīng)用局限性

3.1 Ti-Al-Sn-Zr-Mo-Si 系高溫鈦合金

在 600℃以下 Ti-Al-Sn-Zr-Mo-Si 系高溫鈦合金的比強度、比蠕變強度和比疲勞強度方面較結(jié)構(gòu)鋼、鋁合金以及鎳基高溫合金優(yōu)勢明顯。以鈦代替鎳,可在保持同等強度的條件下,減重 70%并具有較好的服役性能,在航空發(fā)動機的耐高溫部位中有著相當大的應(yīng)用潛力。然而,高溫抗蠕變性能和高溫抗氧化性能隨溫度的升高而急劇下降是目前新型高溫鈦合金及鈦基材料研制所面對的主要問題。對近 α 鈦合金的設(shè)計也逐漸趨向多元高合金化,比如在傳統(tǒng)高溫鈦合金的基礎(chǔ)上添加 0.1%~0.5%(質(zhì)量分數(shù))的 Si,通過生成硅化物能夠顯著提高合金的高溫強度和抗蠕變性能;在高溫鈦合金中添加 Nb、Y、Nd 等稀土元素,通過稀土元素的內(nèi)氧化形成高熔點化合物,降低基體氧含量,提高合金的高溫抗氧化性能和蠕變性能。也可采用特殊加工工藝、耐高溫涂層的方法來提高高溫鈦合金性能。而當使用溫度高于 600℃時,合金的熱強性與熱穩(wěn)定性難以匹配協(xié)調(diào),合金的抗氧化性急劇下降,表面氧化嚴重,導(dǎo)致合金熱穩(wěn)定性以及疲勞性能下降,甚至可能使航空發(fā)動機高壓壓氣機部位的零部件存在“鈦火”風險。

從最初英國的 IMT 鈦公司和 Rolls-Royce 公司研發(fā)的第一個 600℃高溫鈦合金 IMI834 到現(xiàn)今近 30 多年的時間里,國際上仍未有成熟穩(wěn)定的 600℃以上高溫鈦合金出現(xiàn)。其主要原因有兩點:(1)600℃以上的使用溫度下高溫鈦合金難以實現(xiàn)有效強化及強韌性的匹配。(2)600℃以上的使用溫度下,合金表面將發(fā)生嚴重氧化,使得合金表面不穩(wěn)定,性能進一步惡化。熱強性與熱穩(wěn)定性是限制高溫鈦合金發(fā)展的一對主要矛盾。

3.2 TiAl 系高溫鈦基材料

此類合金在 600~750℃時具有良好的抗蠕變性能,極限溫度可達到 900℃,被認為是目前金屬間化合物中最有希望作為高溫環(huán)境下使用的發(fā)動機葉片的材料。兼具高導(dǎo)熱系數(shù),是 Ni 基合金的兩倍,有望部分取代 Ni 基高溫合金,廣泛應(yīng)用于航空發(fā)動機或汽車領(lǐng)域的高溫結(jié)構(gòu)部件。然而,TiAl 系高溫鈦基材料室溫延展性欠缺、高溫強度以及高溫抗氧化性不足,室溫塑性較差,高溫強度較低。提高其工作溫度會受到蠕變、持久、表面抗氧化、組織穩(wěn)定性、熱鹽應(yīng)力腐蝕等性能的限制,室溫韌性差,易發(fā)生脆性斷裂;而在 800℃以上的環(huán)境中,抗氧化能力較弱,變形加工性能較差,難以加工成結(jié)構(gòu)部件;850℃以上抗氧化能力不足 [25] ,阻礙了高溫鈦基材料的應(yīng)用發(fā)展。為此,探索改善 TiAl 基合金以上不足的途徑和方法成為當務(wù)之急,很多學(xué)者為此展開了大量的研究,復(fù)合強韌化的思想被引入進來,用以改善 TiAl 基合金室溫斷裂韌性與高溫強度 [26,27] 。針對 TiAl 合金而言,為實現(xiàn)其在 800℃~900℃溫度下長期使用,可采用原位自生復(fù)合方法在 TiAl基體中同時引入多種增強相,可望通過不同特性的復(fù)合相達到提高或改善 TiAl 基體的多種性能,而在復(fù)合過程中要注意增強相的形態(tài)、體積分數(shù)、取向以及其分布狀態(tài)等問題 [28] 。

4、 高溫鈦合金及 Ti-Al 基材料未來發(fā)展趨勢

對于如何發(fā)展高溫鈦合金及 Ti-Al 基材料的問題,其基調(diào)無外乎是降低工藝生產(chǎn)成本的同時使產(chǎn)品產(chǎn)量化,擴大應(yīng)用領(lǐng)域的同時更要滿足工業(yè)需求,即量到質(zhì)的轉(zhuǎn)變。就目前而言,高溫鈦合金及 Ti-Al 基材料多應(yīng)用于傳統(tǒng)市場,航空航天部門是上述材料最大的消耗方,則需減少高溫鈦合金及 Ti-Al 基材料的生產(chǎn)工藝成本,從而保證開源節(jié)流的同時提高產(chǎn)品的應(yīng)用性能,制備出具有耐高溫、優(yōu)異熱穩(wěn)定性和熱強性的長時高溫鈦合金及 Ti-Al 基合金材料,為發(fā)動機、葉盤、飛機機身等結(jié)構(gòu)材料提供優(yōu)質(zhì)貨源;而在傳統(tǒng)化學(xué)和能源

工業(yè),兼具耐高溫的同時則更應(yīng)專注于產(chǎn)品的耐蝕度、高強度、抗疲勞及使用壽命。在多元化的工業(yè)領(lǐng)域中,不盲目開發(fā),而是有針對性的公關(guān)材料的使用性能,拓寬材料的應(yīng)用領(lǐng)域,研制出新的產(chǎn)品。我們可利用現(xiàn)有的行業(yè)標準及資源,基于現(xiàn)有技術(shù)開發(fā)水平,不斷探索學(xué)習(xí)與創(chuàng)新,將國內(nèi)外鈦技術(shù)融合,進行大量的實驗及材料評估,完善產(chǎn)品性能并建立一定的數(shù)據(jù)庫,為開發(fā)出特定環(huán)境下使用的高溫鈦合金及 Ti-Al 基材料產(chǎn)品做好充足的準備。

參考文獻

[1] 苗景國, 杜娟, 陳堯. 航空發(fā)動機高溫 TC4 鈦合金葉片微弧氧化膜層的制備[J].裝備制造與教育, 2021, 35(2): 38-41.

[2] Bache M R. A review of dwell sensitive fatigue in titanium alloys: the role of microstructure, texture and operating conditions[J].International Journal of Fatigue, 2003, 25(11):1079-1087.

[3] Leyens C, Peters M. Titanium and Titanium Alloys: Fundamentals and Applications[M]. 2003.

[4] 陳子勇, 劉瑩瑩, 靳艷芳. 航空發(fā)動機用耐 650℃高溫鈦合金研究現(xiàn)狀與進展[J]. 航空制造技術(shù), 2019, 62(19): 9-18.

[5] 曾立英, 趙永慶, 洪權(quán). 600℃高溫鈦合金的研發(fā)[J]. 鈦工業(yè)進展, 2012, 29(5):6-11.

[6] Zhang G Q. Research and development of high temperature structural materials for aero-engine application[J]. Acta metallica,2005, 18(04):443-452.

[7] Doorbar P, Dixon M, Chatterjee A. Aero-engine Titanium From Alloys To Composites[C]// Materials Science. QLD, Australia,2009, 127.

[8] 蔡建明, 弭光寶, 等. 航空發(fā)動機用先進高溫鈦合金材料技術(shù)研究與發(fā)展[J]. 材料工程, 2016, 44(8):11-20.

[9] 白保良, 朱梅生. 西北有色金屬研究院鈦合金研究進展[J]. 鈦工業(yè)進展, 2013, 30(3):7-12.

[10] 王鳳, 徐向俊, 林均品, 等. 鑄造高鈮 TiAl 合金的熱變形能力研究[J]. 稀有金屬材料與工程, 2009, 38(6):5-9.

[11] Mcdarmaid D S. Superplastic forming and post-forming tensile properties of high strength titanium alloy Ti-4Al-4Mo-2Sn-0.5Si[J]. Materials Science & Engineering, 1985, 70(8): 123-129.

[12] 李臻熙. TiAl 基合金組織控制對力學(xué)性能的影響[D]. 北京: 北京航空材料研究院, 2001.

[13] Kim Y W. Trends in the development of gamma TiAl alloys[C]//1995: 637-654.

[14] Bartolotta P A, Krause D L. Titanium Aluminide Applications in the High Speed Civil Transport[C]//1999: 3-10.

[15] Song L, Appel F, Stark A, et al. On the reversibility of the α 2 /ω o phase transformation in a high Nb containing TiAl alloy during high temperature deformation[J]. Journal of Materials Science and Technology, 2021, 93(10): 96-102.

[16] 林均品, 張來啟, 梁永鋒, 等. 高溫 TiAl 金屬間化合物合金的發(fā)展[C]// 2014 年海峽兩岸破壞科學(xué)與材料試驗學(xué)術(shù)會議暨第十二屆破壞科學(xué)研討會、第十屆全國 MTS 材料試驗學(xué)術(shù)會議. 2014.

[17] Dilip J J S, Miyanaji H, Lassell A, et al. A novel method to fabricate TiAl intermetallic alloy 3D parts using additive manufacturing[J]. Defence Technology, 2017, 13(2): 72-76.

[18] Skotnicová, Kate?ina, Smetana, Bed?ich,Matějka, Vlastimil, et al. Preparation and properties of master alloys Nb-Al and Ta-Al for melting and casting of g-TiAl intermetallics[J]. Materials & Technologies, 2015, 49(1):27-30.

[19] Hu Z M, Dean T A.Aspects of forging of titanium alloys and the production of blade forms[J]. Journal of Materials Processing Technology, 2001, 111(1-3): 10-19.

[20] Leyens C, Peters M. Titanium and Titanium Alloys[M]. DLR, 2003.

[21] Sedriks A J, Green J, Novak D L. Titanium science and technology[M]. Plenum Press, 1973.

[22] 李金山, 張鐵邦, 常輝, 等. TiAl 基金屬間化合物的研究現(xiàn)狀與發(fā)展趨勢[J]. 中國材料進展, 2010, 29(3): 6-11.

[23] Zheng G, Tang B, Zhao S,et al. Evading the strength-ductility trade-off at room temperature and achieving ultrahigh plasticity at 800℃ in a TiAl alloy[J]. Acta materialia, 2022, 225.

[24] Banerjee D, William J C. Perspectives on Titanium Science and Technology [J]. Acta Materialia, 2013, 61(3): 844-879.

[25] 賀躍輝, 孔高寧. 改善 TiAl 基合金顯微組織新工藝的研究[J]. 材料科學(xué)與工程, 1996, 14(1): 4-8.

[26] 肖華強.TiAl 3 -Ti 3 AlC 2 -Al 2 O 3 復(fù)合材料制備及其耐鋁液熔蝕-磨損性能研究[D]. 廣州: 華南理工大學(xué), 2013.

[27] Mengguang W, Jianke S, Zhiqiang C. Methods of Improving Room Temperature Ductility of Ti-3Al Based Alloys[J]. Rare Metals Letters, 2007,7(11): 7-12.

[28] 孔凡濤, 陳子勇, 田競, 等. 提高 TiAl 基合金室溫塑性的方法[J]. 稀有金屬材料與工程, 2003, 32(2): 81-86.

yongyiti.com

永益鈦手機網(wǎng)