鈦合金具有密度小、比強度高��、耐熱�����、耐蝕性好���、可加工性及抗疲勞性優良等優點�����。焊接是鈦合金在工業應用過程中的重要技術[1]。鈦合金屬于活潑金屬,在焊接過程中易產生缺陷�����,熱源加載不均勻且快速���,在焊接件中易產生殘余應力與畸變���,影響其結構穩定��、承載能力和抗疲勞性能[2]。焊接過程涉及變量較多��,以生產經驗指導焊接成本較高且不符合實際��,因此有必要通過計算機數值模擬獲得焊接過程的定量認識[3]���。

楊露等[4]對TC4?ELI合金夾角為171.98°的對接多層焊進行模擬���,并對其殘余應力分布進行試驗驗證���。曾澤群等[5]運用彈性有限元方法計算了TC4鈦合金V型坡口對接焊殘余應力的釋放�����,但試驗結果與模擬值仍存在一定誤差。李良碧等[6]對TC4及Ti80鈦合金焊后熱處理過程進行模擬��,發現Norton蠕變模型對焊后熱處理過程進行數值模擬比較合理��。劉文明等[7]探究了不銹鋼多層多道焊后熱處理對殘余應力的影響�����,發現模擬值與測量值仍存在一定誤差。呂劉帥等[8]對鎳基合金管道V型坡口焊接及熱處理過程進行了模擬���,發現適當升高溫度進行焊后熱處理,可以在短時間內有效降低殘余應力�����。杜永勤等[9]研究了不同熱處理對TC4合金鎢極氬弧焊接頭的影響���,發現650℃×1h條件下焊接件力學性能最好��。目前已有研究中針對TC4鈦合金中厚板多層鎢極氬弧焊及焊后熱處理的模擬少有涉及,本文針對某廠生產的車輛用懸架結構件TC4鈦合金焊接件��,使用Ansys建立其焊接部位的等效數值模型�����,探究焊接及焊后熱處理過程中的溫度及應力變化規律���,并分析接頭組織的變化���。

1�����、試驗材料與方法

1.1 試驗材料

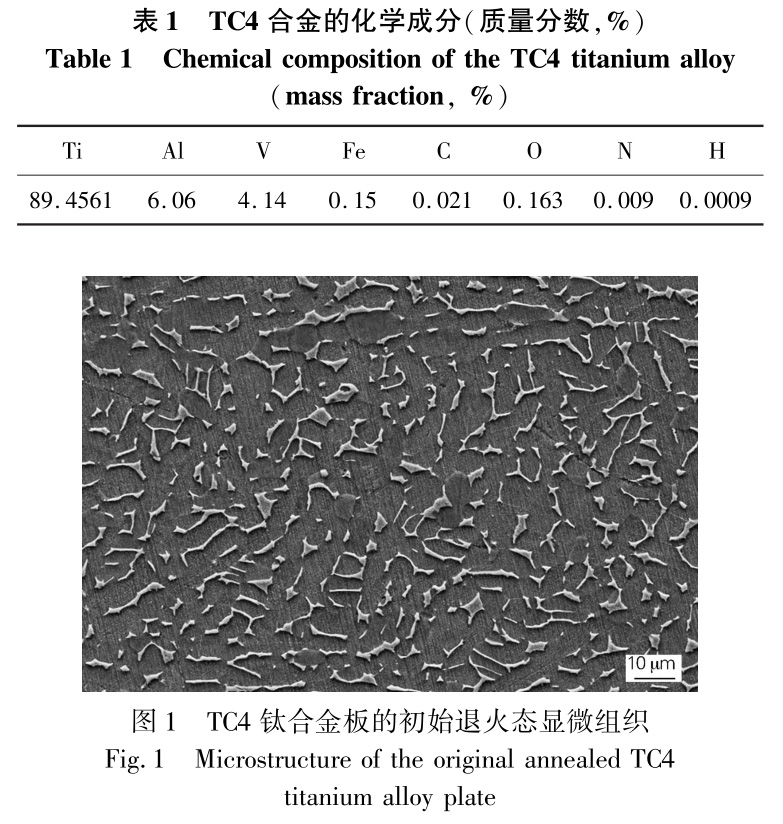

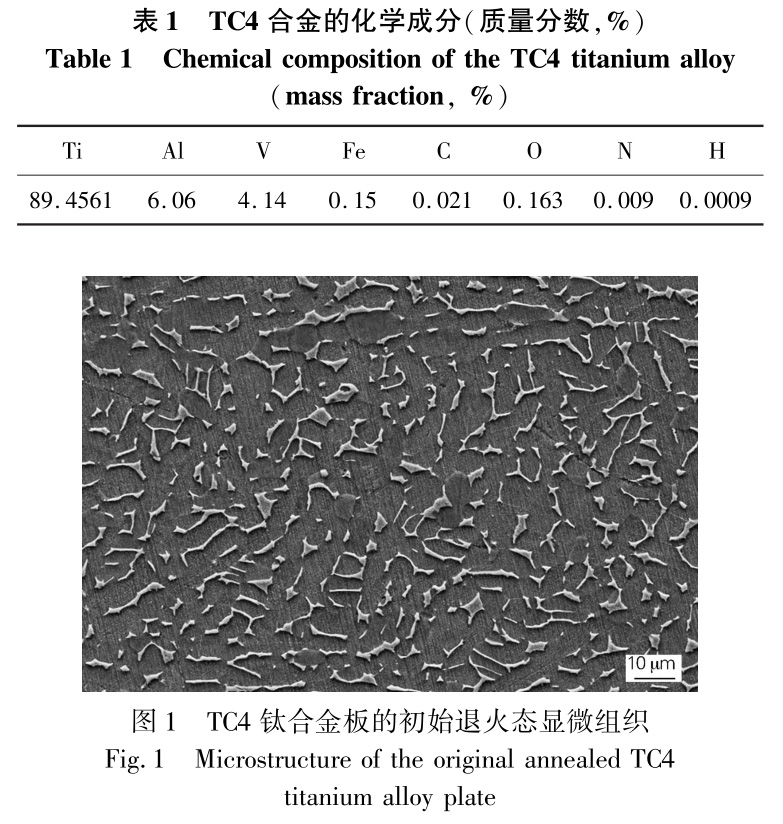

試驗材料為兩塊300mm×150mm×20mm的退火態TC4鈦合金板�����,主要化學成分如表1所示,顯微組織如圖1所示��,為等軸組織形貌���,其中β相破碎嚴重���,均勻分布于α相基底上��,焊縫處填充材料為同質TC4合金實心焊絲�����。

1.2 試驗方法

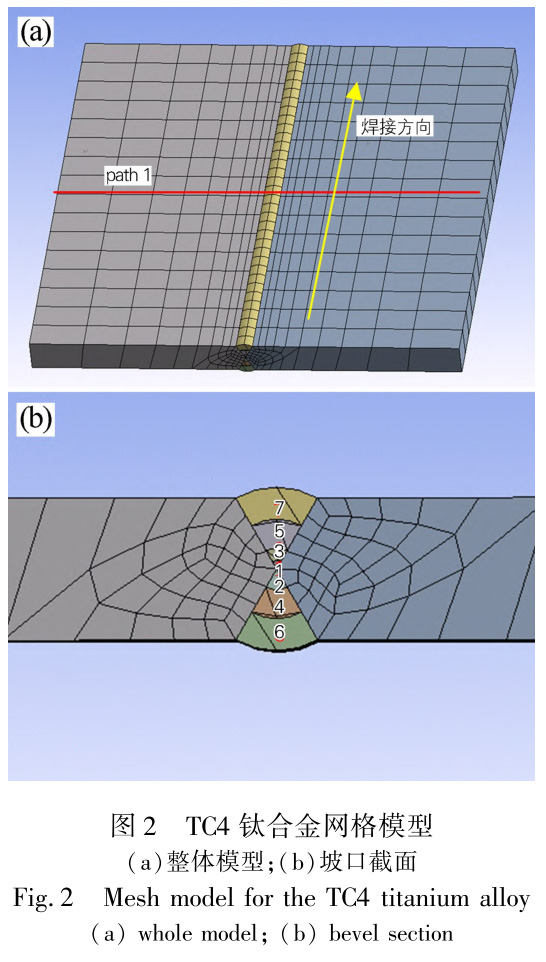

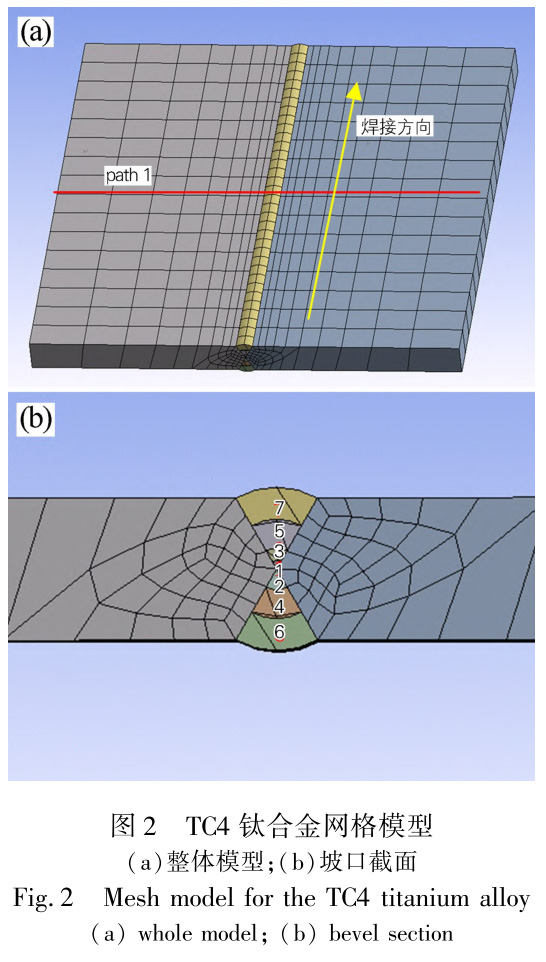

焊接模擬基于國內某廠手工鎢極氬弧(Tungsteninert?gas��,TiG)焊參數:接頭類型為對接接頭���,開60°X型坡口��,焊接道數為7道。氬氣純度≥99.99%���,氣流量為25L/min,焊接速度為2.5mm/s��,焊接工藝參數如表2所示��。熱源模型選擇高斯分布的面熱源[10]���,使用生死單元技術模擬雙面交替多道焊時焊絲填充���。為了明確掌握焊接件在焊接及焊后熱處理過程中的溫度場��、應力場等變化規律,假設鈦合金板處于理想狀態,僅考慮熱的作用,而不受其他任何外加載荷,也不考慮初始應力和變形狀態���。綜合考慮模擬精度及計算效率,將靠近焊縫處網格進行加密,模型共劃分為25550個單元格��,為定量分析各方向溫度及應力變化��,建立特征線path1���,同時���,采用X射線衍射法沿path1對焊接件殘余應力進行檢測���,如圖2(a)所示��,焊接坡口及焊接順序如圖2(b)所示�����。焊后熱處理(Post?weldheattreatment���,PWHT)工藝為650℃保溫4h�����,升溫和冷卻速度控制在200℃/h以下���。

2���、結果與討論

2.1 溫度場模擬結果及分析

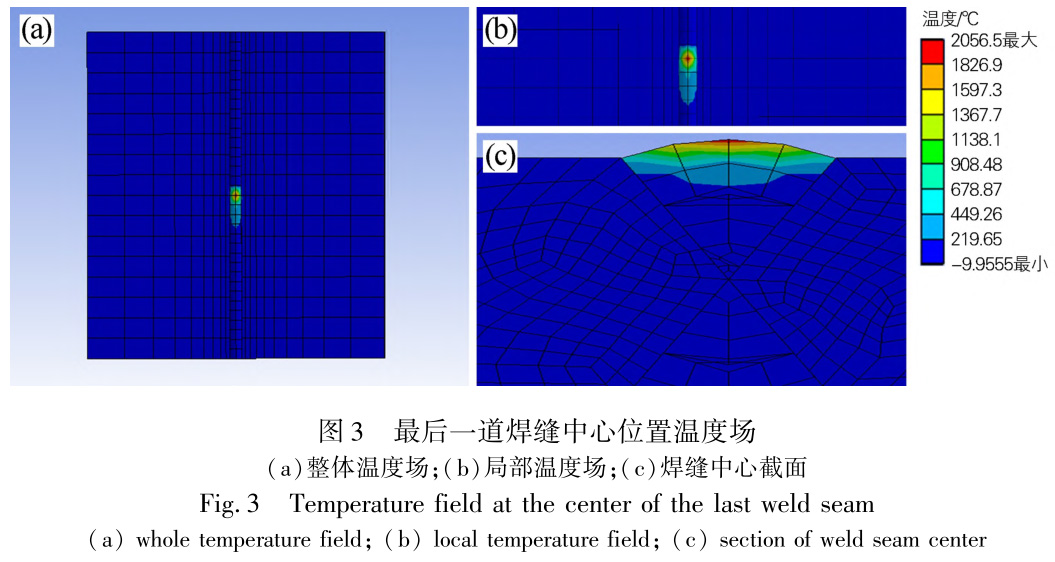

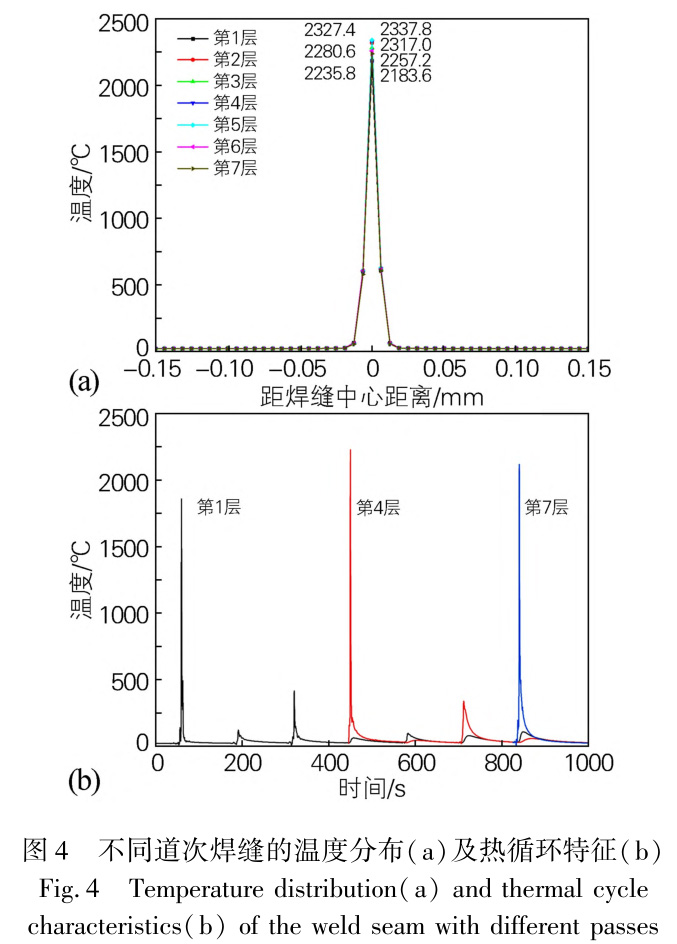

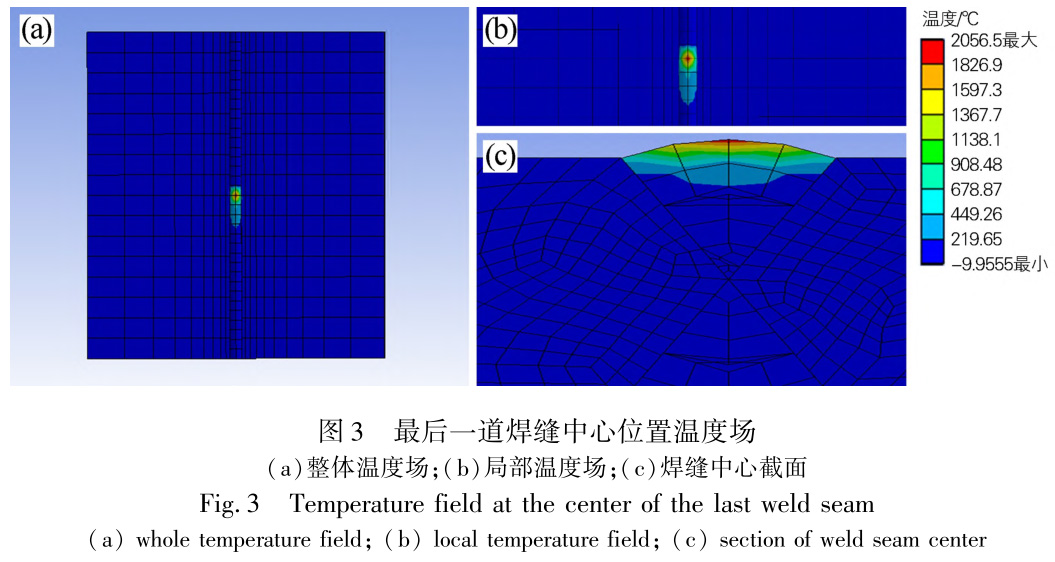

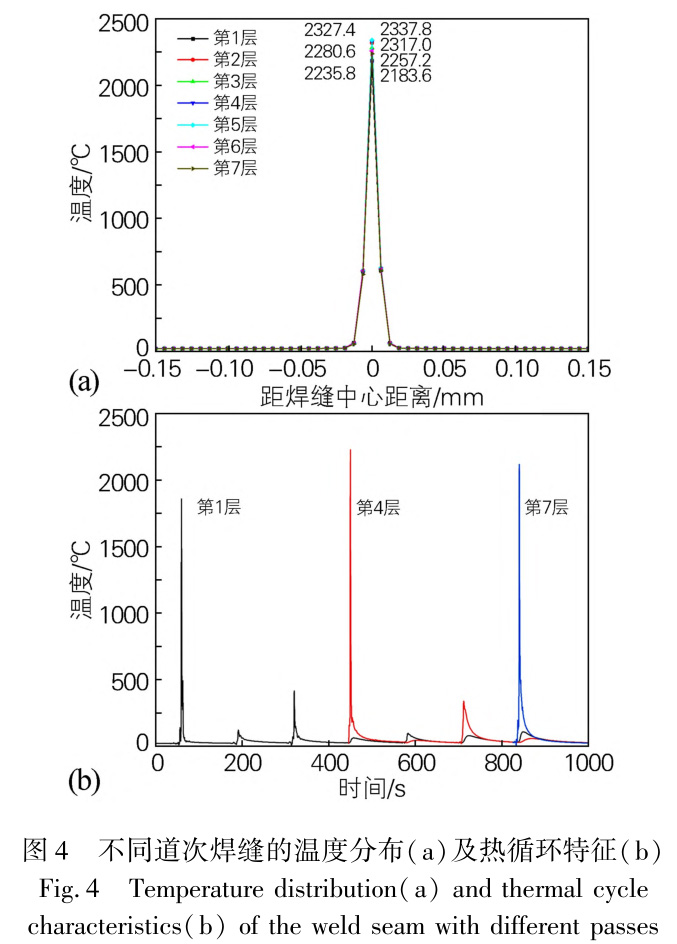

由于焊接過程中使用到局部高度集中的移動瞬時熱源��,產生不均勻和不穩定的溫度場是引起焊接畸變的根本原因。因此溫度場的準確性是分析應力應變的前提。如圖3所示,熱源加載處溫度最高為2056.5℃��,溫度線由熱源朝母材區及厚度方向均勻擴散�����,逐漸下降��,熱源前方的等溫線相對密集,溫度梯度較大���;熱源后方等溫線較稀疏,溫度梯度較小�����,又由于TC4鈦合金的導熱性能差��,所以溫度場云圖范圍小。雖然各層溫度變化規律相同�����,但由于熱源瞬時給焊接構件的熱能不同��,各層焊縫所能達到的溫度也不同��,其中第1層焊的峰值溫度最低(2183.6℃),第5層最高(2337.8℃)���,如圖4(a)所示。打底焊在后續正反面交替焊接時會經歷多次焊接熱循環的“熱處理”作用��,填充層和蓋面層焊縫同樣也經歷了不同特征的熱循環�����,第1�����、4、7層焊縫中心點溫度變化如圖4(b)所示��。

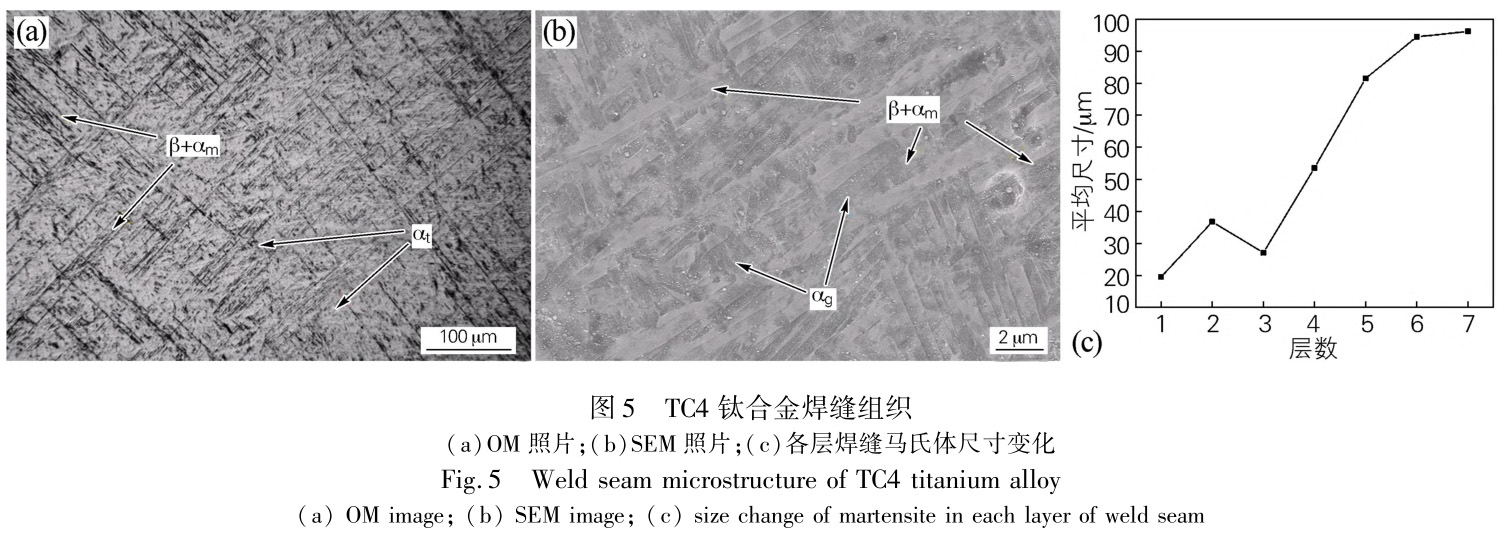

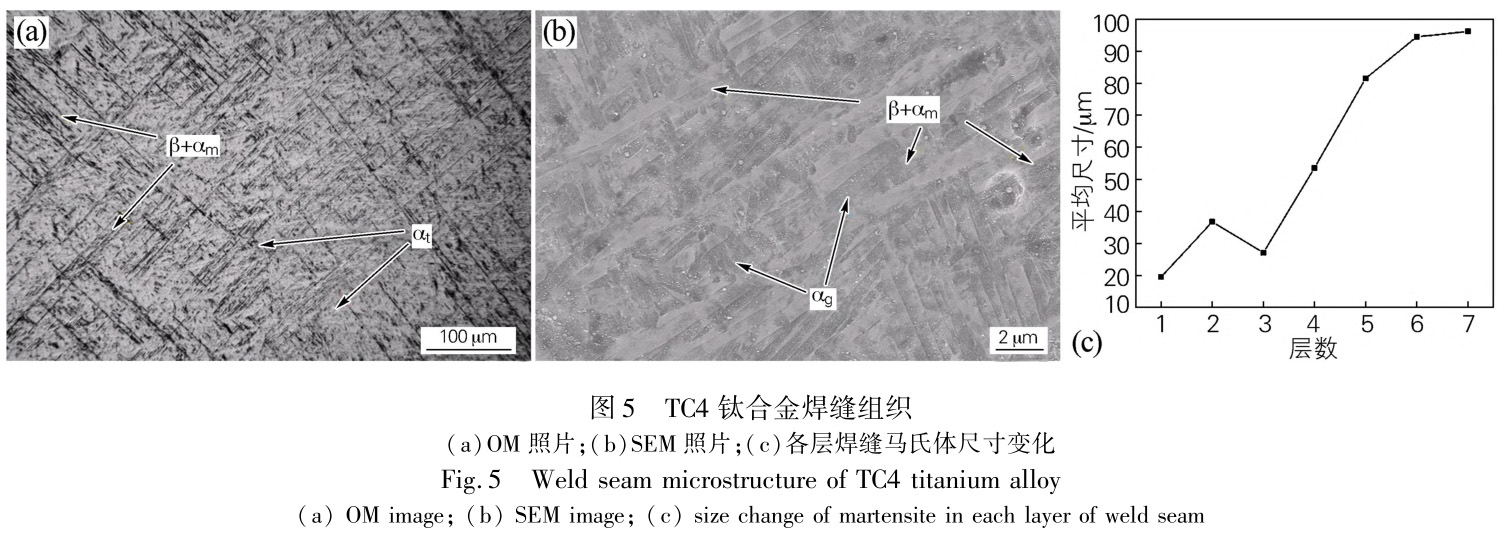

TC4鈦合金的性能由組織決定��,分析上述焊接工藝對接頭組織的影響:在焊接冷卻階段�����,焊縫處熔池凝固轉變為高溫β相,柱狀晶以晶界跳躍式位移的方式競相生長��。由于焊縫冷卻速度較快��,抑制了晶粒的擴散分解���,在晶粒內部,體心立方的β相以切變的方式轉變為密排六方的αm(Martensiteα)相�����,發生馬氏體轉變���,不同道次焊縫的組織組成一致��,由于TC4合金中存在一定量的元素V��,使少量高溫β相在冷卻過程中保留在馬氏體板條之間,與馬氏體呈聯生形態�����,部分αt(Transformedα)相在含有較多α穩定元素的β晶界形核,當溫度進一步降低時��,αt相才開始在β晶粒內部析出�����,如圖5(a)所示���;αm相形核長大后��,隨著后續冷卻均勻析出細小的顆粒狀αg(Granularα)相,如圖5(b)所示���。由于不同道次熱輸入量不同,且在多層焊時�����,后一道熱循環會對前一道焊縫產生熱處理效果���,能夠均勻細化組織��,因此熱輸入最小的打底焊的馬氏體平均尺寸最小,為19.5μm��,蓋面層雖然焊接熱輸入不高��,但由于未受到熱處理作用��,馬氏體平均尺寸最粗大,為96.2μm,各層馬氏體尺寸如圖5(c)所示。母材區組織仍為初始的退火態等軸組織�����,熱影響區組織為焊縫區與母材區之間的混合過渡組織�����。

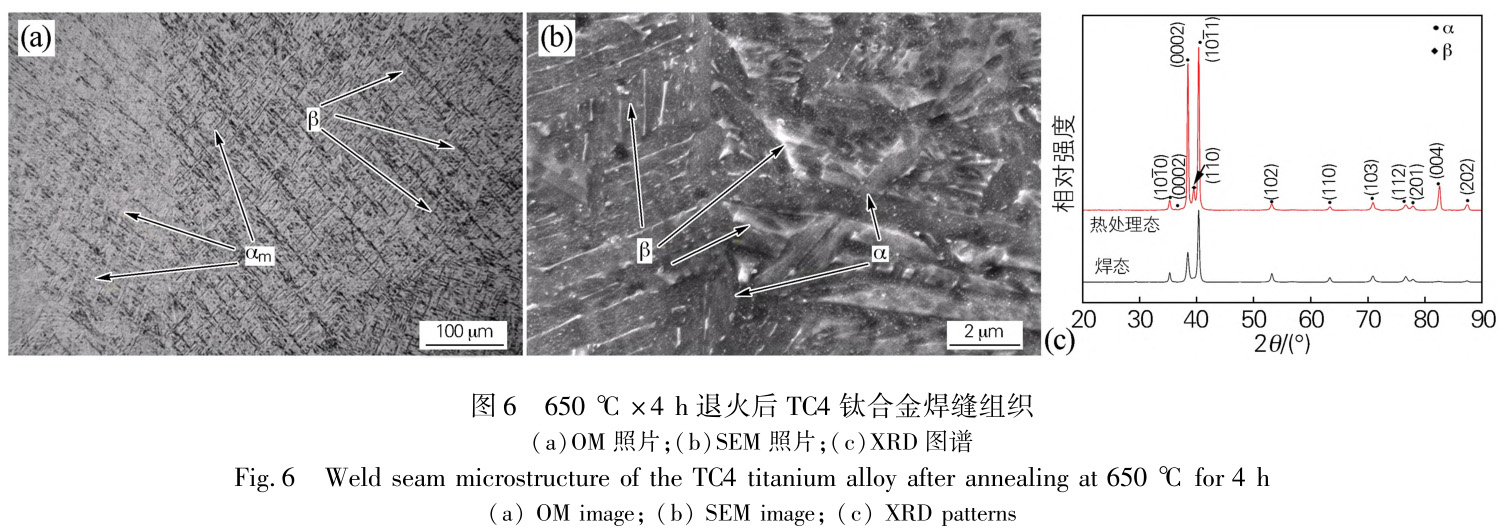

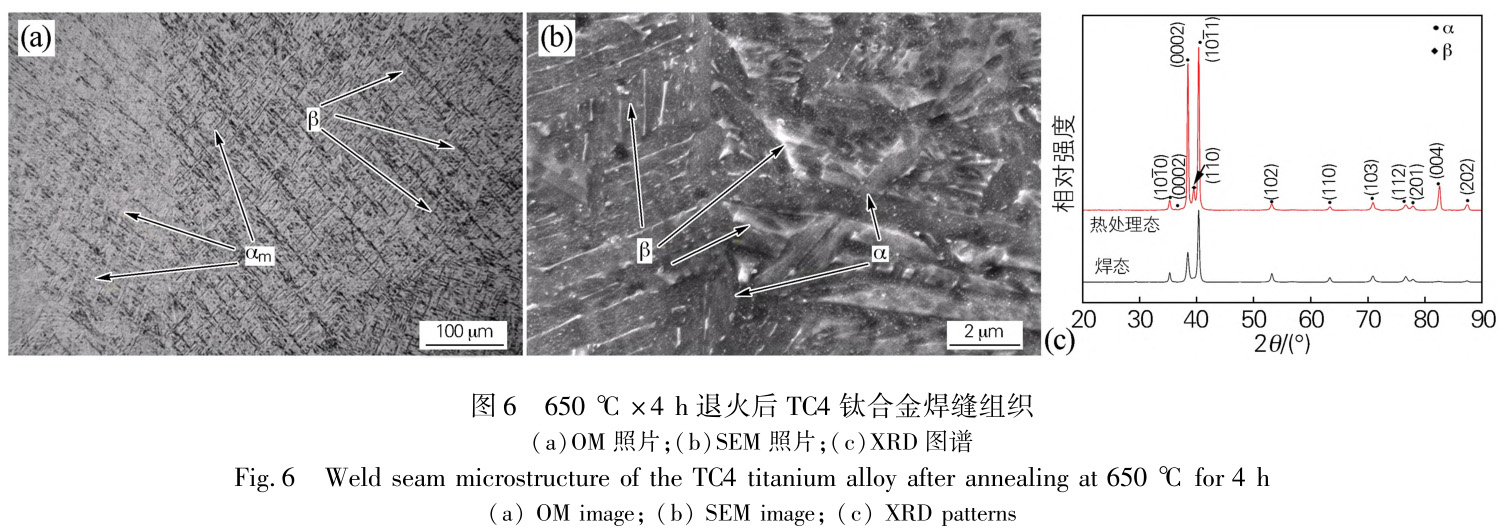

由于焊接過程中產生較大的溫度梯度�����,各部位由于冷速不同獲得不同的組織。焊接件各部分組織性能不均勻��,因此���,有必要對其進行合理的焊后熱處理�����,以滿足實際的使用要求�����,采用箱式電阻爐對TC4鈦合金焊接件進行650℃×4h�����,空冷的退火處理��。

TC4鈦合金焊接接頭經PWHT后,晶格出現應力松弛�����。在高于400℃時�����,αm開始分解為次生α+β相��,隨著熱處理溫度升高,在700℃時αm完全轉變為次生α+β相[11]。本文PWHT后次生(α+β)相和αm相共存,原始β晶界逐漸變模糊,次生β相呈白色顆粒狀或短棒狀彌散分布,如圖6(a��,b)所示��。并結合XRD數據進行分析:采用高斯?洛倫茲曲線擬合��,利用3個強度最大的峰獲得半高寬(FWHM)���,以考察加熱過程中晶格應變的演變�����。試樣在2θ=40.42°的峰值最高,該峰對應的是(1011)晶面,表明試樣中該晶面的取向特別強烈��,其PWHT前后半高寬分別為0.39與0.29��。第二強峰為2θ=38.52°��,對應(0002)晶面�����,其PWHT前后半高寬分別為0.48與0.27���。第三強峰為2θ=35.36°��,對應(1010)晶面,其PWHT前后半高寬分別為0.36與0.34。經PWHT后(0002)α衍射峰發生“峰分裂”�����,新(0002)峰位于36°~38°區間���,但強度較低��。在(1011)晶面的底部2θ=39.6°觀察到一個寬肩峰�����,對應于(110)β,這證實了αm相分解為次生(α+β)相�����。這些晶面的FWHM降低5.56%~43.75%��,表明TC4鈦合金的結晶度隨著內部缺陷的消除和殘余應力的消除而得到改善���。

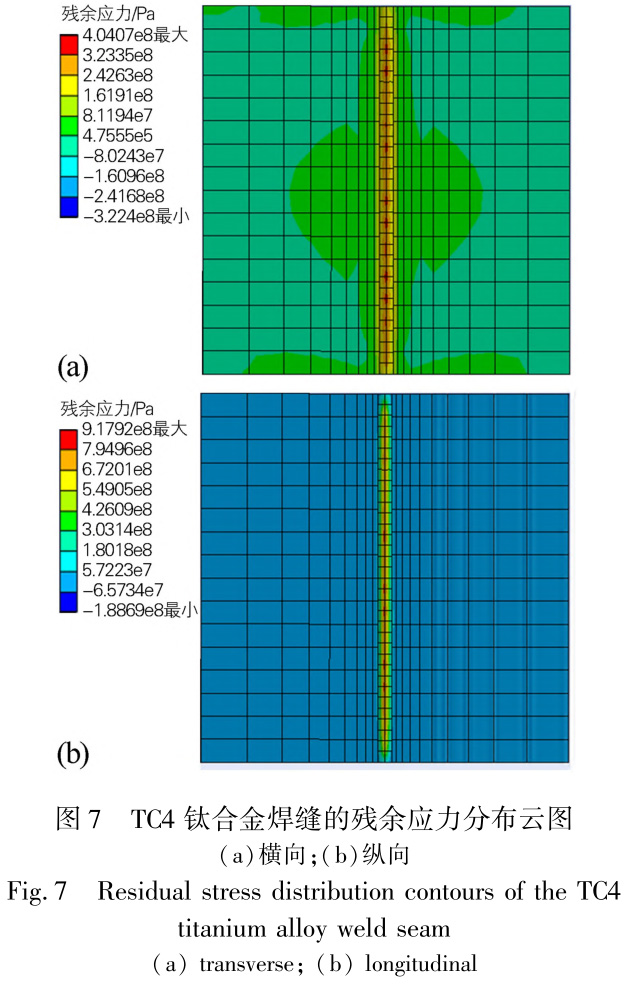

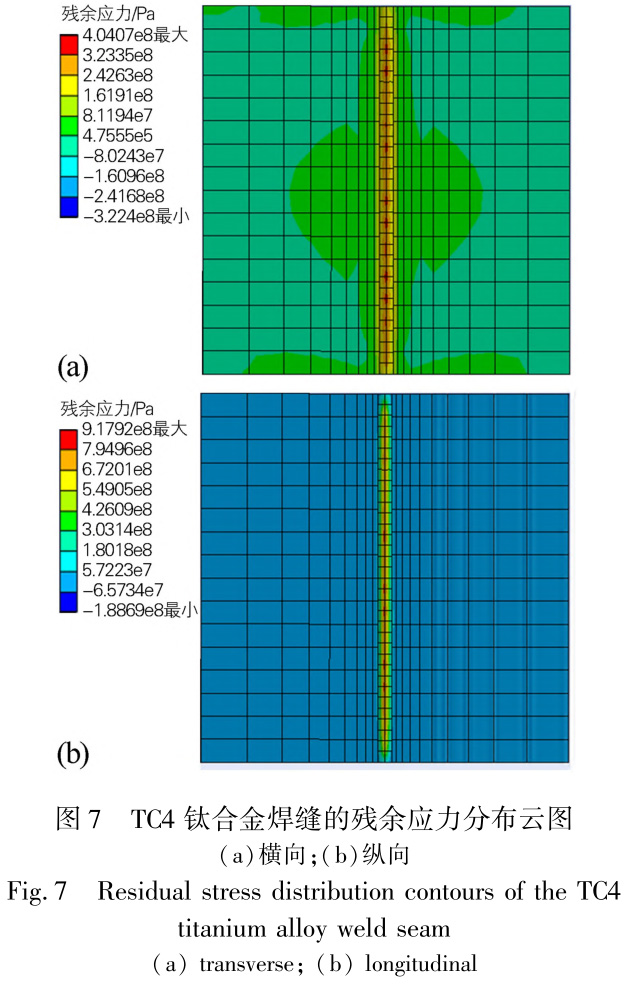

2.2 應力場模擬結果及分析

基于熱彈塑性理論��,在溫度場的基礎上順序耦合應力場,對PWHT前后殘余應力分布進行分析���,TC4合金TiG焊后未經熱處理時焊縫的殘余應力分布云圖如圖7所示���。

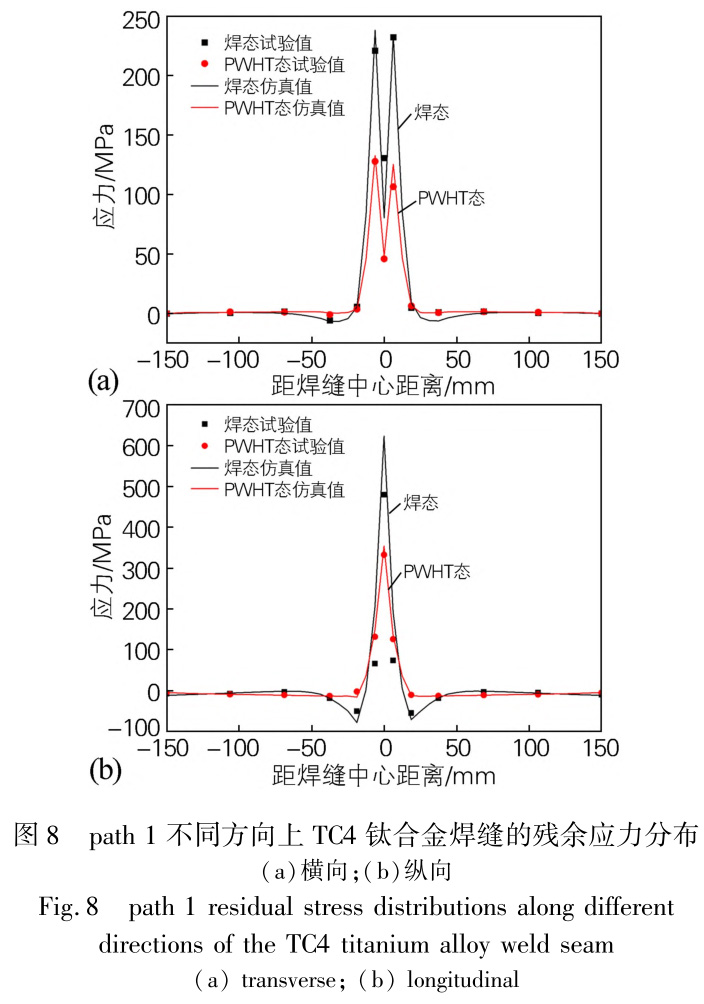

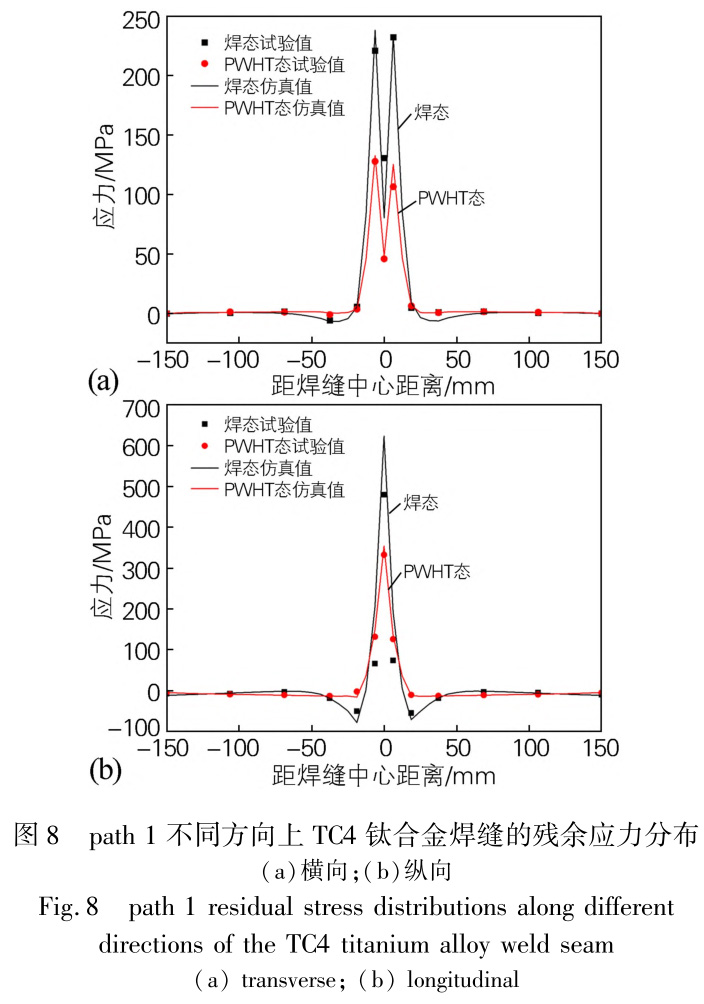

為定量了解焊態與PWHT態TC4鈦合金焊縫的殘余應力分布情況���,收集特征線path1不同方向上的殘余應力分布數據��,如圖8所示���?�!?”表示壓應力,“+”表示拉應力�����。焊接過程中受熱作用較小的母材區對焊接板膨脹的限制��,焊縫區附近存在殘余應力���。焊縫區熔化過程產生的應力忽略不計��,焊后冷卻過程中金屬受到相鄰金屬的限制,產生殘余拉應力�����,并隨冷卻的進行不斷增大�����,但β相以切變的方式轉變為αm相��,體積略微膨脹,焊態焊縫中心產生的橫向拉應力較小,如圖8(a)所示���。焊接過程中熱源離開以后,焊縫區附近的熱影響區受熱傳導的作用持續升溫,金屬的膨脹受到限制,產生殘余壓應力��,如圖8(b)所示��,在隨后的冷卻過程中���,由于焊縫區產生的反作用力���,壓應力持續增加���,直至整個焊接板的應力平衡[10]�����。經PWHT后,橫向最大殘余拉應力試驗值由232.1MPa降為127.8MPa,最大殘余壓應力由5.7MPa降為0.9MPa��。

縱向最大殘余拉應力試驗值由479.5MPa降為332.5MPa���,最大殘余壓應力由54.3MPa降為12.5MPa��。垂直焊接方向的殘余應力呈對稱分布��,與溫度場分布規律基本相同,近焊縫處殘余應力較大,為易斷裂位置。此焊接件殘余應力變化規律與沙宇程[12]通過Ansys�����、XRD等手段對鈦合金在焊后熱處理工藝下的殘余應力分析具有一致性�����。

3、結論

模擬焊接及焊后熱處理過程,分析TC4鈦合金焊接接頭組織及殘余應力變化,主要結論如下:

1)使用Ansys軟件模擬TC4鈦合金鎢極氬弧焊及焊后650℃退火處理過程。焊接過程中各層焊縫由于熱輸入不同,其溫度也不同��,其中第1層焊的峰值溫度最低(2183.6℃)�����,第5層最高(2337.8℃)�����,打底層與填充層經后續焊接熱循環的“熱處理”作用,與蓋面層經歷了不同特征的熱循環��,焊縫區各層馬氏體尺寸

由19.5μm向96.2μm變化��。

2)焊后焊縫區主要由αm相+少量β相+部分αt相+析出αg相組成���,母材區為初始的退火態等軸組織�����,熱影響區為焊縫區與母材區之間的混合過渡組織。

經PWHT后��,焊縫區部分αm相轉變為次生(α+β)相��;并由XRD圖譜觀察到(0002)α衍射峰發生“峰分裂”���,在2θ=39.6°處觀察到新峰(110)β���,同時FWHM降低5.56%~43.75%��,表明TC4鈦合金的結晶度隨著殘余應力的消除而得到改善。

3)TC4鈦合金焊后殘余應力主要集中在焊縫附近��,此為易斷裂位置���。垂直焊接方向的殘余應力呈對稱分布�����,與溫度場分布規律基本相同��,經PWHT后各項殘余應力均降低。

參考文獻:

[1]許艷飛��,文 璟��,肖逸鋒��,等.TC4/TC18異種鈦合金焊接頭的組織性能研究及數值模擬[J].金屬熱處理,2017���,42(1):166?170.

XuYanfei,WenJing���,XiaoYifeng,etal.MicrostructureandproperTiesofTC4/TC18dissimilarTitaniumalloyweldedjointandnumericalsimulaTion[J].HeatTreatmentofMetals�����,2017��,42(1):166?170.

[2]李立峰��,黎剛剛,馬天駒��,等.焊后熱處理對鈦合金電子束焊接接頭殘余應力分布的影響[J].熱加工工藝���,2019��,48(17):154?157.

LiLifeng�����,LiGanggang��,MaTianju���,etal.Effectofpost?weldheattreatmentonresidualstressdistribuTionofelectronbeamweldedjointsofTitaniumalloy[J].HotWorkingTechnology��,2019,48(17):154?157.

[3]張鵬省���,毛小南,趙永慶�����,等.世界鈦及鈦合金產業現狀及發展趨勢[J].稀有金屬快報��,2007(10):1?6.

ZhangPengsheng��,MaoXiaonan,ZhaoYongqing,etal.IndustrystatusanddevelopmenttrendofworldTitaniumandTitaniumalloys[J].RareMetalsLetters���,2007(10):1?6.

[4]楊 露,王 芳,張學忠���,等.鈦合金Ti?6Al?4VELI厚板多層多道焊試驗與數值模擬[J].船舶工程,2021,43(2):122?127.

YangLu,WangFang,ZhangXuezhong,etal.ExperimentalandnumericalsimulaTiononmulTi?layerandmulTi?passweldingofTitaniumalloyTi?6A1?4VELIthickplates[J].ShipEngineering���,2021,43(2):122?127.

[5]曾澤群���,楊冠華,劉 柯���,等.TC4鈦合金對接板焊接殘余應力仿真分析與試驗驗證[J].焊接技術,2023�����,52(3):19?23.

ZengZequn���,YangGuanhua��,LiuKe�����,etal.SimulaTionanalysisandexperimentalverificaTionofweldingresidualstressinTC4Titaniumalloybuttplate[J].WeldingTechnology,2023,52(3):19?23.

[6]李良碧,沙宇程���,萬正權,等.熱處理對800MPa級鈦合金對接焊平板殘余應力影響的數值模擬[J].艦船科學技術,2021,43(3):31?35.

LiLiangbi,ShaYucheng,WanZhengquan,etal.NumericalsimulaTionoftheinfluenceofheattreatmentontheresidualstressofTi80flatbuttweldingjoint[J].ShipScienceandTechnology,2021,43(3):31?35.

[7]劉文明,歐陽凱�����,張新明���,等.焊后熱處理對S30408/Q345R復合板焊接接頭殘余應力的影響[J].材料熱處理學報���,2023�����,44(3):

217?226.

LiuWenming��,OuYangKai,ZhangXinming,etal.Influenceofpost?weldheattreatmentonresiduastressofweldedjointofS30408/0345Rcladplate[J].TransacTionsofMaterialsandHeatTreatment,2023���,44(3):217?226.

[8]呂劉帥,張小春,蘇 博�����,等.鎳基合金管道環形焊接與焊后熱處理模擬[J].熱加工工藝���,2021���,50(3):128?133.

LüLiushuai���,ZhangXiaochun��,SuBo,etal.NumericalsimulaTionofpipegirthweldingandpost?weldheattreatmentofnickel?basedalloy[J].HotWorkingTechnology��,2021��,50(3):128?133.

[9]杜永勤��,祝曉輝,劉 敏.等.Ti?6Al?4V合金焊后熱處理工藝研究[J].金屬加工(熱加工)��,2021(6):47?50.

[10]于 瀾.TA15鈦合金構件TiG焊接過程的數值模擬[D].哈爾濱:哈爾濱工業大學�����,2007.

YuLan.NumericalsimulaTionofTA15TitaniumalloycomponentsduringTiGwelding[D].Harbin:HarbinInsTituteofTechnology��,2007.

[11]KaschelF,VijayaraghavanR��,ShmeliovA��,etal.MechanismofstressrelaxaTionandphasetransformaTioninaddiTivelymanufacturedTi?6Al?4VviainsituhightemperatureXRDandTEManalyses[J].ActaMaterialia���,2020���,188:720?732.

[12]沙宇程.熱處理對鈦合金耐壓球殼焊接殘余應力影響研究[D].鎮江:江蘇科技大學,2020.

ShaYucheng.EffectofheattreatmentonweldingresidualstressofTitaniumalloypressuresphericalshell[D].Zhenjiang:JiangsuUniversityofScienceandTechnology�����,2020.

相關鏈接