航空航天技術是高度綜合的現代科學技術,也是國家最高工業水平的體現之一。航空航天器在運行過程中需克服重力,且在高溫、高速等復雜環境中服役,因此,該領域部件的輕質化要求非常高。鈦合金具有高比強度、低密度的優點,可在室溫到中高溫環境服役,是航空航天零件應用的重要材料[1–2]。飛機/直升機的各類框、梁、機翼壁板、槳轂等[3],現役航空發動機的風扇/壓氣機轉定子、壓氣機機匣、中介機匣等[4–5],航天用容器[6]、承力結構、緊固件[7]等采用鈦合金材料制造,可謂應用廣泛。與此同時,相比結構鋼或鎳基高溫合金,鈦合金也存在硬度低、耐磨性差、高溫氧化抗力差等問題,表面應力集中敏感導致的機械疲勞問題(后簡稱疲勞)也較突出。綜合來說,航空航天領域的鈦合金零件長壽命高可靠服役需要克服3大問題——磨損、腐蝕和疲勞。

3大問題均為表面工程問題。為此,基于鈦合金材料,國內外學術與工業領域開展了大量表面工程技術的基礎和應用研究,目的是提高鈦合金材料及零件的耐磨性、抗氧化性和疲勞抗力,最終實現涂層在鈦合金零件的可靠應用。以下將分節對3大類航空航天鈦合金表面工程技術研究進展進行逐一探討。實際上,鈦合金還具備良好的生物相容性,被應用于醫學植入物,這方面表面工程技術研究不在本研究討論之列。特殊地,航空發動機鈦合金葉片/機匣定轉子摩擦部位還可能涂覆封嚴涂層,以保證氣流密閉性提高氣動效率,這是發動機單一部位的使用需求,本研究不專門論述。

1、鈦合金耐磨損涂層

鈦合金硬度低、耐磨性較差是工業界共識,然而,為輕量化和耐室溫腐蝕的需求,鈦合金零件較多地應用于可能發生摩擦磨損的環境下,比較典型的應用為鈦合金起落架活塞桿[8]。工業界采用各種手段將硬質涂層鍍覆在鈦合金表面,形成“硬殼軟芯”結構,同時滿足耐磨和受載的需求。

1.1沉積、噴涂涂層

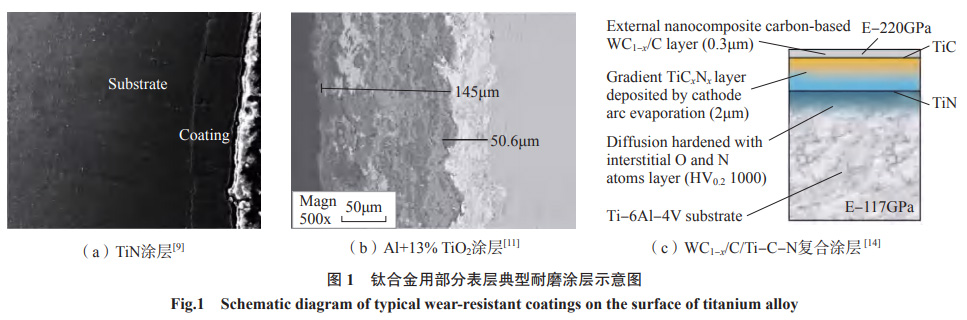

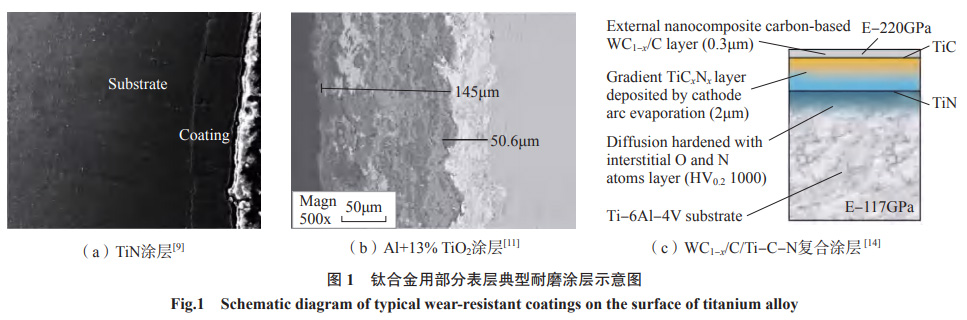

采用物理方法在較軟的鈦合金表面制備硬質涂層,是國內外工程界公認的耐磨方法。Hong等[9]利用電火花沉積技術在鈦合金TC11表面鍍覆TiN涂層,通過厚度、TiN含量和空隙率等分析了工藝參數對涂層微觀結構和耐磨性的影響,獲得了優化沉積工藝和涂層磨損失效機制。在TC4基體表面,曹鑫等[10]采用物理氣相沉積的方法制備了TiN/Ti梯度涂層,分析了梯度涂層結構在沙塵沖蝕損傷的影響,發現TiN∶Ti=1∶3時,實現強韌性匹配,耐沖蝕性能最佳。Richard等[11]利用熱噴涂法在鈦合金表面制備ZrO2–Al2O3–TiO2納米陶瓷涂層,該涂層相比單一ZrO2涂層具有更佳的摩擦系數、耐磨性和耐蝕性。在VT6鈦合金表面,Koshuro等[12]采用等離子噴涂氧化鋁結合后續微弧氧化方法制備金屬氧化物涂層,硬度提高到1640HV。Liu等[13]利用爆炸噴涂方法在Ti–Al–Zr合金表面制備了HV1800(壓頭載荷5g)WC–Co涂層,在25~400℃的較寬溫域提高了微動疲勞性能。Pawlak等[14]利用反應電弧沉積制備Ti–C–N底層后利用磁控濺射制備WC–C面層,使得TC4鈦合金耐磨性提高94%。王俊等[15]采用等離子噴涂在鈦合金表面制備氧化物涂層,接著采用激光熔覆方法提高了氧化物涂層硬度。部分涂層結構如圖1所示[9,11,14]。

1.2激光熔覆涂層

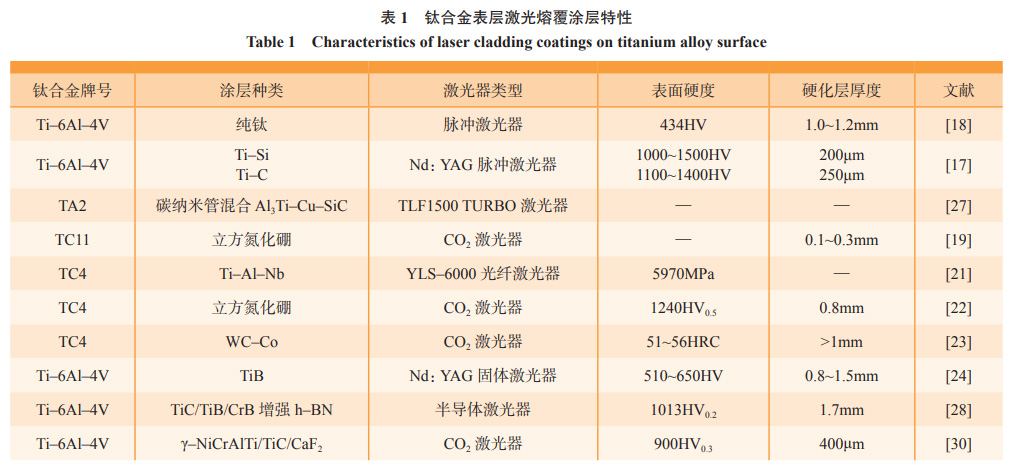

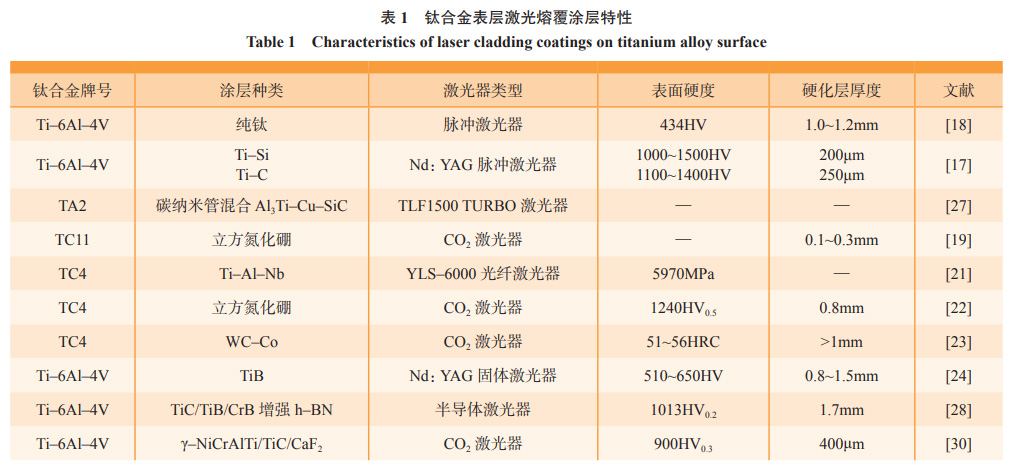

預涂粉末混合干燥后進行激光熔覆的方法在鈦合金表面產生硬質耐磨涂層,同樣是國內外研究的熱點。Mohazzab[16]和Wu[17]等采用激光表面處理方法在純鈦或鈦合金表面制備了TiC和Ti–Si硬質層,硬度可達到1000HV0.1以上,以提高硬度和耐磨性。Wang等[18]在TC4合金表面制備了耐磨性能更佳的精細片層結構純鈦涂層,認為激光熔覆過程的細晶強化作用是提高耐磨性的主要原因。高霽[19]、Zhao[20]、戈曉嵐[21]、蔣松林[22]、李春燕[23]、林沛玲[24]、劉丹[25]和劉慶輝[26]等分別在鈦合金表面制備CBN、Ti–O–N、Ti–Al–Nb、WC–Co、Ti–Si–C、Ti–B或多元素復合(如摻Ni)硬質耐磨層,以引入更高的顯微硬度和摩擦磨損性能。Ye[27]、任佳[28]和相占鳳[29]等在粉末中分別加入碳納米管和h–BN(六方氮化硼),在涂層中形成了軟硬混合的相結構,起到了良好的耐磨減磨性能。以上研究中,部分采用了脈沖能量較大的脈沖激光器(如Nb–YAG),有的采用了連續的光纖激光器。該類涂層的共同特點是具有熔覆區–結合區–熱影響區–基體等多層過渡結構。為分析涂層種類帶來的表面硬度梯度差別,將部分文獻報道的涂層特性列入表1[17–19,21–24,27–28,30]。

1.3滲層與鍍層

沈志超等[31]采用無氰鍍銅方法使鈦合金TC4表面摩擦系數由0.52降低到0.38。田曉東等[32]利用輝光離子滲在TC4鈦合金表面形成MoS2–Mo滲層,表層減磨,次表層硬化,形成硬度梯度結構。Zhao等[33]在激光選區熔化制造的鈦合金零件表面進行氣體滲氮,使其納米硬度從5.2GPa提高到13.3GPa,并降低了摩擦系數。此外,有些研究采用復合處理來提高鈦合金耐微動磨損性能。李瑞冬等[34]認為噴丸+CuNiIn涂層可以改善微動磨損性能。劉道新等[35]采用離子滲氮后噴丸的方法,更好地提高了TC4合金抗微動磨損和疲勞性能。

1.4鈦合金耐磨損涂層技術展望

從以上文獻分析,耐磨涂層的發展存在以下幾個趨勢:(1)多元、多工藝復合處理,利用制備工藝特點,制造多元或多層復合結構,在保障涂層硬度的同時,增加韌性,實現強韌化匹配;(2)加強涂層力學性能設計,通過計算仿真手段,獲得外載下內應力低、結合力好且結構可靠的耐磨涂層體系。另外,工業界應在保障涂層結構分析的基礎上,加強涂層的模擬服役性能試驗,在實踐中獲得真知,加快研究結果應用。

2、鈦合金抗氧化和阻燃涂層

在室溫下,鈦合金表面可以形成致密的氧化膜,故具有良好的室溫耐腐蝕性能。部分航空航天器使用的鈦合金零件需要在中溫甚至高溫下使用,而該條件下形成的氧化膜是多孔的TiO2,無法有效抵御氧原子向內擴散。另一方面,鈦合金的燃點低于熔點。當航空發動機高速運動的鈦合金零件因某些原因(如變形、斷裂等)發生位移時,部件間相對運動(如轉定子)高速摩擦生熱可能點燃鈦合金而發生鈦火事故,嚴重危及航空航天器安全使用。因此,國內外積極開展了鈦合金抗氧化涂層和阻燃涂層的研制。通過兩類涂層改變鈦合金表面氧化和溫升機制是一個可靠方法。

2.1抗氧化涂層

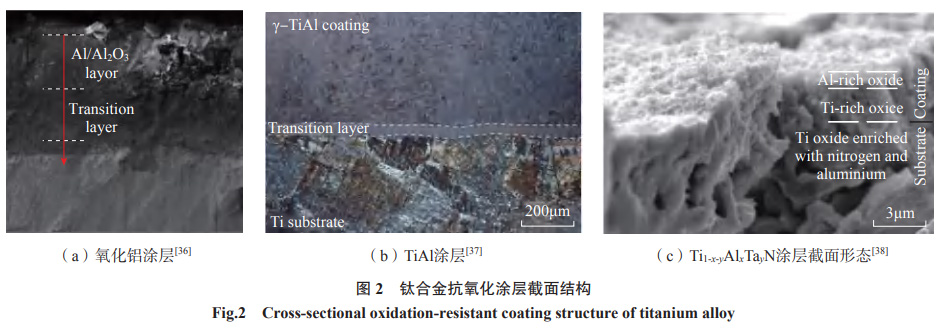

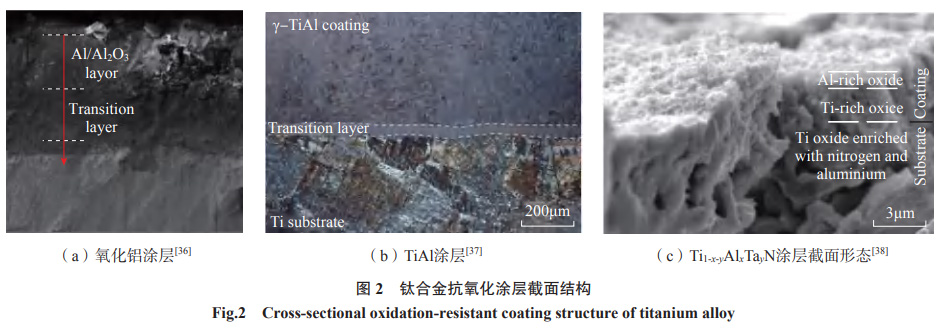

Du等[36]首先制備微弧氧化TiO2膜,接著采用磁控濺射方法在膜表面鍍覆純鋁,最終利用階梯式擴散熱處理提高了上述兩層的冶金結合;該方法制備的復合涂層(主要成分α–Al2O3)具有良好的阻氧擴散能力,在973~1073K條件下顯著降低了鈦合金的氧化增重。Maliutina等[37]采用激光熔覆方式在TiAl合金表面制備Ti48Al2Cr2Nb涂層,在700~900℃氧化過程中,其中Nb和Cr抑制了TiO2的生長,涂層表面形成以Al2O3為主的多層氧化膜。在工業純鈦表面,Shugurov等[38]采用直流磁控濺射制備了Ti1–x–yAlxTayN涂層,該涂層提高了850℃氧化抗力,但無法提高950℃氧化性能,隨著Ta元素含量增加,950℃氧化性能逐漸變差。Yin[39]的研究表明,LaB6的適度添加可以細化激光熔覆TiC+TiBx涂層,提高氧化性能。Yu等[40]研究了不同MoO3含量的玻璃陶瓷涂層(硼鋁硅酸鹽微晶玻璃)在850~1050℃溫度范圍內沉積在TA2工業純鈦上的抗氧化行為,認為富Mo層起到良好抗氧化效果。Zhang[41]、汝強[42]和陳倩[43]等采用電弧鍍或離子鍍方法在鈦合金表面制備含鋁涂層,單曉浩等[44]采用激光熔覆制備Nb–Al–Ti涂層,利用Al2O3良好的阻氧擴散能力提高鈦合金氧化抗力。除了以上的涂層技術外,表面改性方法也應用于鈦合金抗氧化。Kanjer等[45]在純鈦表面采用WC珠、Al2O3珠和玻璃珠進行超聲噴丸,降低了700℃/100h和3000h的氧化增重,認為噴丸樣品形成的連續富氮層起到了阻氧擴散避免剝落分層的作用;He等[46]利用激光噴丸在Ti2AlNb表面產生細晶層和高位錯密度,提高了720℃氧化性能。部分涂層結構如圖2所示[36–38]。

2.2阻燃涂層

針對鈦火問題,Anderson等[47]提出物理氣相沉積Pt/Cu/Ni復合涂層,王長亮等[48]采用熱噴涂鋁涂層,利用涂層元素良好的導熱性避免鈦合金零件局部溫升。Freling[49]和Kosing[50]等提出采用ZrO2涂層用于阻燃,則利用了ZrO2較低的熱導率。Li等[51]采用Ti–Cr和Ti–Cu等多元金屬涂層,通過涂層燃燒不敏感實現阻燃。

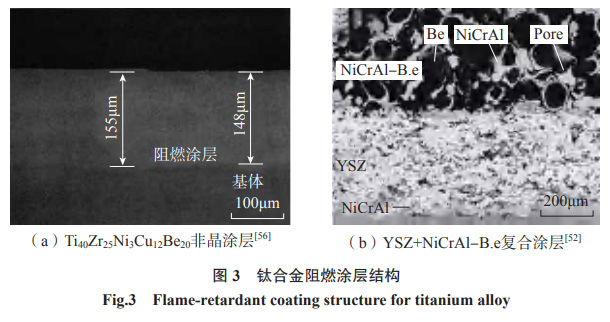

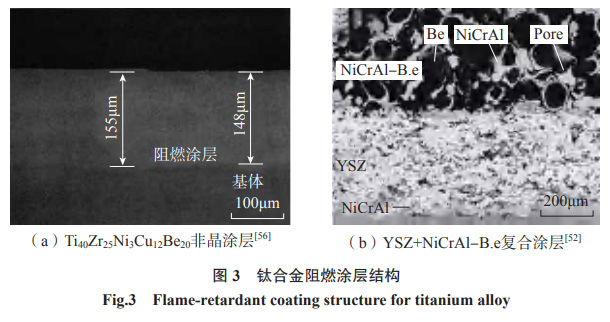

近年來,鈦合金阻燃涂層的一個研究熱點是多層結構。彌光寶等[52]提出熱噴涂方法制備YSZ+NiCrAl-B.e復合涂層,實現其臨界著火氧濃度提高至鈦合金基體的2.3倍,YSZ產生了良好的阻隔熱量傳輸的作用。汪瑞軍[53–54]、曹江[55]和傅斌友[56]等提出微弧離子表面改性和熱噴涂工藝技術在TC11基體上制備復合阻燃涂層,分別利用Ti–Zr非晶和YSZ實現吸收能量和隔熱,部分涂層結構如圖3所示[52,56]。

2.3鈦合金抗氧化和阻燃涂層技術展望

從以上文獻看,抗氧化涂層的主要目的是阻氧擴散,而阻燃涂層在阻氧擴散的基礎上,還需要實現隔熱和能量吸收。那么,對于上述涂層的發展要求一般為:(1)具有良好結合力;(2)具有包覆性、連續且具有一定厚度的阻氧擴散層(如α–Al2O3、TiN等);(3)具備氧化層穩定成分(如富Mo層),使得氧化層形成后能夠保持穩定,減少和避免剝落或分層;(4)在工藝和成分控制上,盡可能減小孔洞,避免氧原子直接快速進入基體;(5)向多元、多層結構發展,同時實現吸收能量和隔絕熱量等多重目的。

3、鈦合金抗疲勞表面改性

在滿足航空航天器輕量化需求的同時,鈦合金零件還需要滿足長壽命與高可靠性需求,這就要求鈦合金零件具有良好的疲勞抗力。然而,鈦合金是種典型的難加工材料,加工過程刀具可能發生粘著磨損使得表面應力復雜,加之其導熱性較差導致局部溫升,因此鈦合金零件加工后表面完整性控制困難。工業界大量使用抗疲勞表面改性(或表面形變強化技術,Surfacemechanicaltreatment)來提高鈦合金零件表面完整性狀態,進而實現長壽命高可靠性要求。在抗疲勞表面改性中,機械噴丸(Shotpeening)和激光沖擊強化(激光噴丸)(LasershockpeeningorLaserpeening)結構適應性強,被業界廣泛研究。部分適應特殊結構的表面強化工藝技術,如適應孔結構的冷擠壓強化(Coldexpansion)和適應焊接結構的超聲噴丸強化(UltrasonicimpacttreatmentorUltrasonicimpactpeening),也開展了系列研究。

3.1機械噴丸

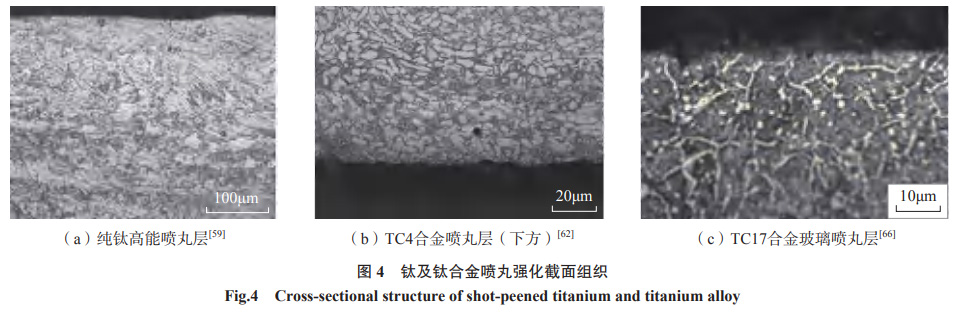

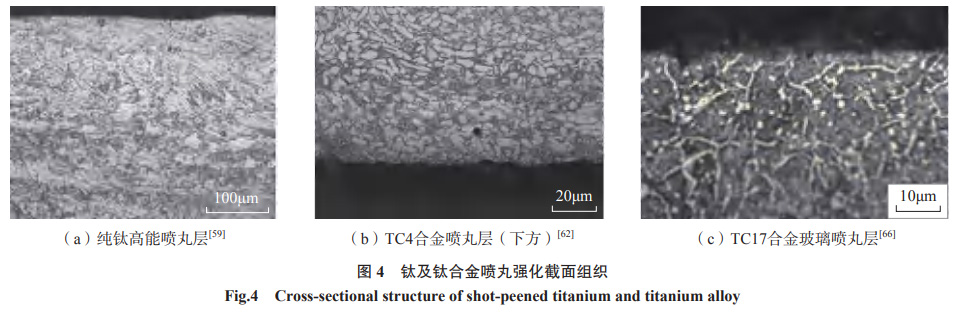

機械噴丸對表面完整性的影響主要為表面形貌、表層組織性能與殘余應力。Ma等[57–58]利用離心式噴丸機研究了Ti1023鈦合金大尺寸彈丸噴丸后的梯度組織。Unal等[59]對純鈦進行高能噴丸,分析了具有更高納米硬度的形變超細晶組織。Wen等[60]對TiB+TiC增強鈦基復合材料的噴丸試驗結果表明,增強相和基體界面由于噴丸擠壓作用產生納米結構和高位錯密度。Yao等[61]對TB6合金表面完整性的研究認為銑削+拋光+噴丸+拋光工藝可獲得最佳表面形貌、殘余應力和顯微硬度狀態(即表面完整性狀態),最大程度提高構件疲勞性能。高玉魁[62]、宋穎剛[63]等分析了噴丸對TC4和TC21合金組織結構的影響,認為表層應變硬化和宏觀殘余壓應力是噴丸強化的重要原因。馮寶香[64]和蘇雷[65]等分別從試驗和數值模擬入手研究了噴丸對鈦合金殘余應力的影響。部分文獻報道了噴丸強化層的金相,對比如圖4所示[59,62,66]。

機械噴丸的主要作用是提高鈦合金構件疲勞性能,在工藝應用方面,國內學者開展了大量研究。由于噴丸后表面粗糙度升高可能會影響葉片氣動效率,Shi等[67]發現噴丸后進行光飾處理能夠降低表面粗糙度,更好地提高疲勞性能。戴全春等[68]采用噴丸+電磁場復合處理技術,使TC11鈦合金最大殘余壓應力提高了7.7%,疲勞強度提高了33%。王強等[69]研究了TC18合金孔結構擠壓強化對表面完整性和疲勞性能的影響,認為對于該合金孔結構,噴丸較冷擠壓疲勞增益幅度更大,達到3倍以上。張彩珍[70]和徐鯤濠[71]等對鈦合金葉片殘余應力與變形情況的研究表明,殘余壓應力是產生整體形變的主要原因,而采用預變形和校正方法可以解決葉片整體變形問題。鄧瑛[72]和尚建勤[73]等認為應根據壁厚區分鈦合金零件噴丸要求以實現工藝構件匹配。杜東興等[74]研究表明噴丸對吹砂–超音速火焰噴涂TC21合金零件的疲勞性能弱化具有彌補作用。噴丸參數對TC4[75–77]、Ti60[78]、TC18[79]等合金疲勞性能影響研究認為,在一定服役周期后噴丸可以進一步補充表面強化層,延長服役壽命。張少平等[66]對比了彈丸對TC17合金疲勞性能的影響,認為玻璃丸噴丸疲勞增益幅度最大。

3.2激光噴丸(激光沖擊強化)

Che等[80]對TC21鈦合金進行高能激光強化,強化后鈦合金表面硬度提高16%并且粗糙度Ra小于0.8μm。Wang等[81]對于TC6激光強化研究認為該工藝產生的強化層具有良好的熱穩定性。

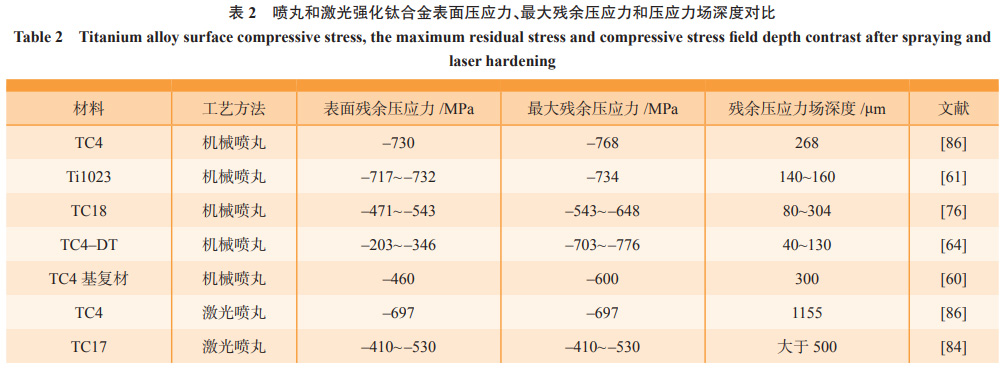

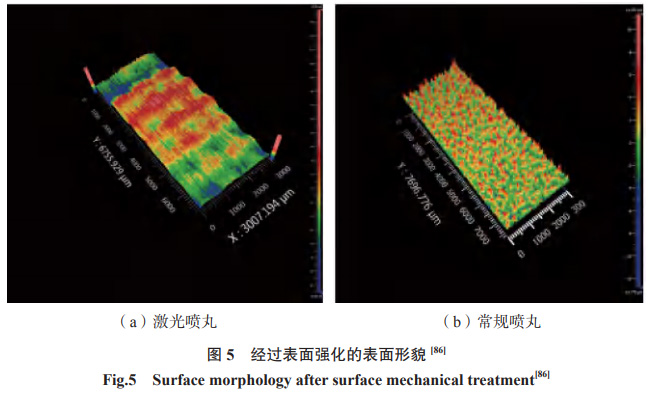

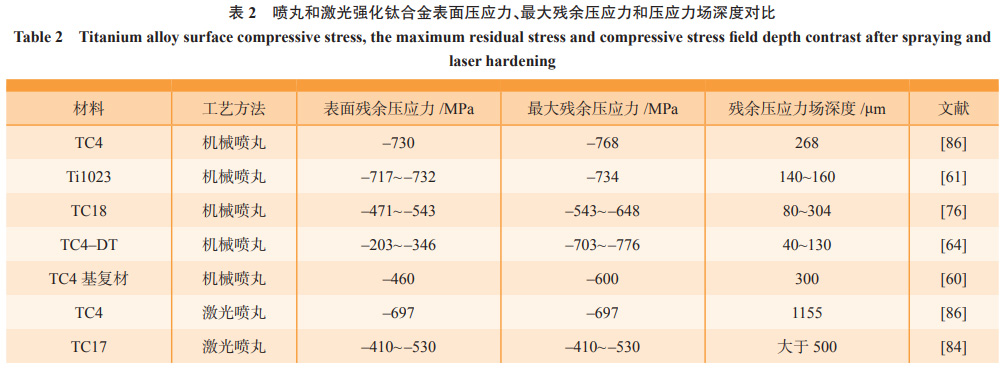

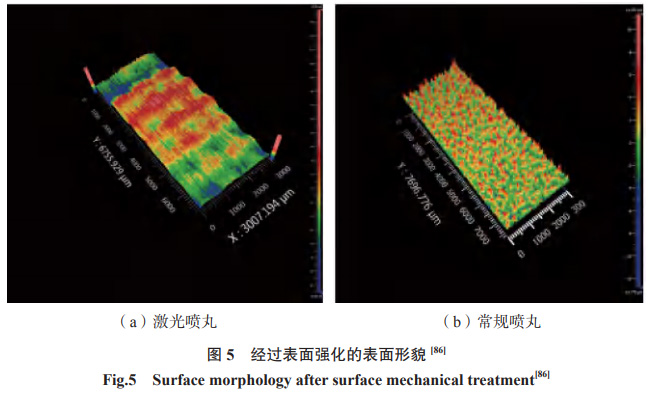

殘余壓應力場深度大是激光噴丸與機械噴丸的重要差別。Zhang等[82]認為只有在較大的殘余壓應力作用下,疲勞裂紋擴展才會受到抑制;Sun等[83]從數值模擬角度分析了殘余壓應力對裂紋擴展的阻礙作用;李啟鵬等[84]建立了支持向量機理論的殘余應力松弛模型;Shi等[85]研究了3mm薄壁鈦合金焊接結構激光噴丸,發現激光噴丸改變了熱影響區的應力狀態,產生深層殘余壓應力場,使疲勞強度提高了19%。為了對比噴丸與激光強化的表面完整性特征差別,將部分文獻報道的表面形貌和殘余應力場特征分別列入表2[60–61,64,76,84,86]和圖5[86]。

疲勞性能的增益作用是激光噴丸研究的根本目的。Luo等[86]對比了激光/機械噴丸對TC4鈦合金4點彎曲疲勞性能的影響,并通過對比深入解析了疲勞性能增益的原因。Nie等[87]建立了綜合考慮等效殘余壓應力和FINDLEY模型,在兩倍誤差范圍內成功預測了激光噴丸TC4鈦合金試樣的高周疲勞壽命。

利用激光增材制造零件是當前工業界快速制造的重要方向,在應用上,該技術產生大量內部缺陷的問題也同樣引起工業界的關注。AguadoMontero[88]對比研究了機械、激光噴丸和機械噴丸+表面化學處理對增材制造TC4疲勞性能的影響,發現3種情況下疲勞強度都遠高于未經表面處理的參考組[89]。賴夢琪等[90]對比了鍛造和增材制造TC4合金激光強化后的表面完整性狀態,認為激光強化提高了增材制造TC4合金致密度,但因內部疏松的緣故使得殘余壓應力數值小于鍛造態強化。Jiang等[91]針對激光選區融化制造構件的超高周疲勞研究發現激光噴丸后疲勞性能更低,原因是該型疲勞試驗疲勞斷口起源于大深度缺陷處。

無保護(吸收)層激光噴丸(Lasershockpeeningwithoutprotectivecoating,LSPwC)和改變環境溫度的激光噴丸(溫激光噴丸,Warmlaserpeening或深冷激光噴丸,Cryogeniclaserpeening)等新方法研究豐富了激光噴丸技術樹。Petroni等[92]對比了有無保護層激光強化鈦合金微觀結構和性能,發現有保護層情況下表面粗糙度更低。Pan等[93]對比了室溫和300℃激光噴丸后鈦合金組織,特別的是一些在室溫下一般不開動的孿晶(如{10–12})可在溫激光噴丸過程開動產生。Feng等[94]對于鈦合金焊接結構溫噴丸研究結果表明,疲勞極限提高了40%以上。周建忠等[95]采用在極低溫度下進行激光噴丸,以產生數值更大的殘余壓應力[96]。

3.3其他表面強化技術

為了建立良好的連接,銷釘孔結構是航空器鈦合金零件的重要連接方式,同時,也引入結構弱點(應力集中),導致該位置的疲勞性能薄弱,亟待加強。對于銷釘孔結構,艾瑩珺[97]、霍魯斌[98]、羅學昆[99]、楊廣勇[100]和馬世成[101]等針對TC17、TC4–DT、TB6鈦合金研究了適宜的冷擠壓系列方法,主要優化的工藝參數包括擠壓方式、過盈量、導端角等對孔壁粗糙度、殘余應力分布、疲勞性能的影響。

除冷擠壓強化外,超聲噴丸也是近年來鈦合金表面強化研究的熱點之一。Zhu等[102–103]認為超聲噴丸使純鈦表面發生劇烈形變,可形成納米+非晶的復合表層。Kumar[104]和Mordyuk[105]等也認為超聲噴丸后將導致表面納米化。劉德波等[106]的研究表明,降低氣孔疏松等缺陷,引入強化層是超聲沖擊處理焊縫的主要強化作用。蔡晉等[107]通過建立有限元模型,分析了超聲強化腔體與零件待強化區域的關系,并對比了TC4合金噴丸和超聲噴丸殘余應力差別[108]。王謐等[109]開展了超聲噴丸多彈丸仿真。以上研究如能配合實際試驗驗證將更能夠推進工藝應用。

3.4鈦合金抗疲勞表面改性技術展望

根據以上問題,認為鈦合金抗疲勞表面改性技術主要有以下3個發展需求:(1)加強零件結構適應性。對于薄壁以及對于表面粗糙度等有特殊要求的零件,需提供專用表面強化手段或工藝參數,在控制變形和表面完整性狀態的前提下實現抗疲勞強化。(2)表面改性層高能化、深層化和均勻化。目前高能深層是表面形變強化領域的普遍共識,而均勻化是工業界保障疲勞性能提高的關鍵,這方面容易被學術領域忽略。(3)提高成本可控性。這主要來自于表面工程技術的應用需求。在工業上,在實施表面改性技術后,如何有效表征鈦合金構件的疲勞性能,探索建立表面完整性–試樣疲勞性能–構件疲勞性能的內在聯系,將是一個研究難點。

4、結論

從目前西方發達國家航空航天零件使用材料的發展趨勢看,比強度高、密度小的鈦合金材料在很長的一段時間內仍將是航空航天使用的主要金屬材料。解決該合金磨損、氧化和疲勞問題是保障鈦合金零件在航空航天器可靠服役的關鍵。以耐磨涂層、抗氧化涂層和表面改性技術為代表的表面工程技術以其低成本、高效和不增重(或少增重)的特點,成為了解決3大問題的鑰匙。

隨著我國國力逐步增強,航空航天技術將進一步快速發展,鈦合金表面工程技術發展機遇巨大,同樣也面臨著基礎研究和工藝應用帶來的巨大挑戰,有待廣大表面工程科技工作者深入研究解決。

相關鏈接