1、引言

相好言測涉及材料、機械、物理、化學等眾多學科,對于保證鍛件產(chǎn)品質(zhì)量發(fā)揮著重要的作用。鍛件經(jīng)金相檢測、分析,可以及時發(fā)現(xiàn)其是否有缺陷,是否符合相關(guān)標準要求,并在此基礎(chǔ)上進行鍛造工藝改進⑴。目前,鍛件生產(chǎn)基本工藝流程為原材料下料——自由鍛——模鍛——熱處理——入庫。金相檢測貫穿于鍛件的整個生產(chǎn)過程中,是保證鈦鍛件質(zhì)量的重要依據(jù),也是解決鍛件生產(chǎn)問題的重要依據(jù)。因此,重視鍛件的金相檢測刻不容緩。

2、鍛件金相檢測的主要內(nèi)容

(1) 宏觀組織檢查

鍛件的宏觀組織檢查主要包括試樣的低倍檢查和斷口檢查。其中,低倍檢查包括原材料低倍檢查、鍛件中間坯低倍檢查、最終交付鍛件的表面檢查以及鍛件解剖件的低倍檢測。低倍檢查通常是指機加的試樣或鍛件表面經(jīng)腐蝕后按照相關(guān)標準進行目視檢查,檢查項目包括鍛件的鍛造流線、晶粒大小、冶金缺陷等。斷口檢查試樣不需經(jīng)過腐蝕,斷口試樣直接取自拉伸或沖擊試驗后的試樣。

(2) 顯微組織檢查

鍛件的顯微組織檢查是通過光學顯微鏡、掃描電鏡、透視電子顯微鏡等儀器來研究鍛件組織大小、形態(tài)、分布等。

顯微試樣制樣流程為取樣(鋸切、線切割)——磨平、倒角(磨平機)——粗磨(不同粒度水砂紙)——拋光(絨布)——腐蝕⑵。不同的金屬材料按照相關(guān)標準有不同的腐蝕劑,可根據(jù)來料類型進行選擇。不同材料鍛件的顯微組織檢查項目也不盡相同。例如,GH4169(IN718)鍛件顯微組織檢查的項目主要有晶粒度、NisNb相、Laves相等,而不銹鋼鍛件顯微組織檢查項目則包括晶粒度、非金屬夾雜等。

(3) 鈦合金原材料相變點測試

本文將鈦合金原材料相變點測試單列出來,是因為金相法是目前測試鈦合金原材料相變點的主要方法,其準確性也較高。用金相法測試鈦合金相變點主要參照的標準是HB6623. 1—1992,一般將鈦合金原材料組織中3%以下初生α相的淬火溫度作為場。

(4)交付鍛件質(zhì)量問題分析

由鍛件生產(chǎn)廠家交付給使用單位的鍛件在復(fù)驗和使用過程中也會出現(xiàn)各種質(zhì)量問題,這時就需要對鍛件進行質(zhì)量問題分析。鍛件質(zhì)量問題分析是對鍛件原材料試樣和鍛件試樣的斷口組織、低倍組織和顯微組織等進行綜合分析,得出質(zhì)量問題產(chǎn)生的原因。

3、金相檢測在鍛件生產(chǎn)過程中應(yīng)用實例分析

3.1鍛件原材料復(fù)驗

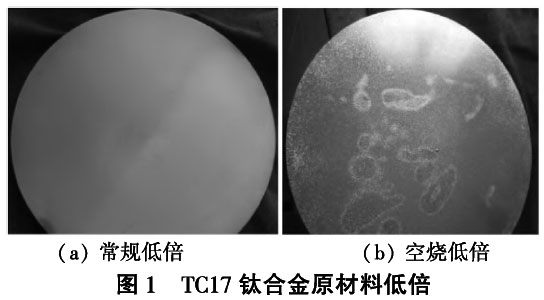

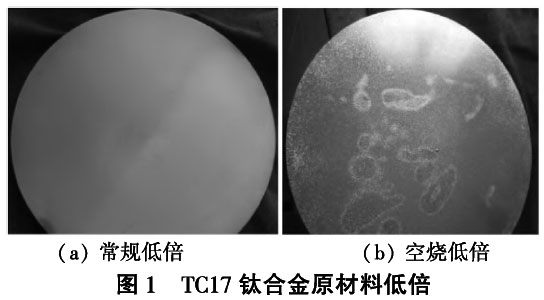

鍛件原材料復(fù)驗主要是為發(fā)現(xiàn)原材料中存在的各種冶金缺陷,防止其遺傳至鍛件,影響鍛件的質(zhì)量。圖1為TC17鈦合金原材料的常規(guī)低倍及空燒低倍相片,可以看出,TC17鈦合金原材料的常規(guī)低倍組織均勻,無冶金缺陷,符合標準要求。而空燒低倍組織不均勻,出現(xiàn)明顯清晰晶粒,且晶粒大小大于GB/T 6394—2017E3]中的M-11. 0級,不合格。

TC17鈦合金原材料空燒后晶粒過大、不均勻,這主要是原材料鍛造時受力不均所致。若此問題遺傳至鍛件,會導(dǎo)致鍛件晶粒不均,力學性能下降。

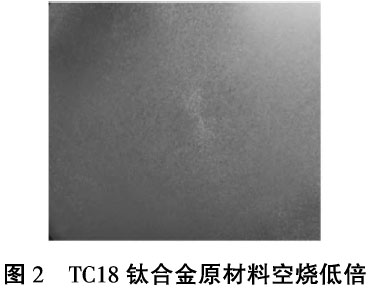

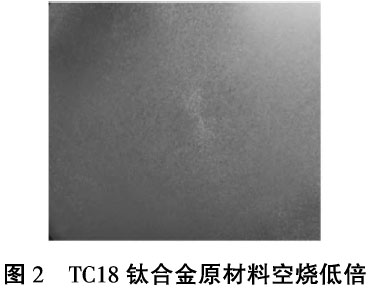

原材料進行金相檢測時應(yīng)充分考慮后續(xù)鍛件的質(zhì)量問題,若原材料疑似質(zhì)量問題不會對鍛件質(zhì)量產(chǎn)生影響,可予以放行。圖2為TC18鈦合金原材料不同視角的空燒低倍相片。從空燒低倍組織上來看,晶粒大小較均勻,但在低倍組織中出現(xiàn)黑色點狀晶粒,借助便攜式顯微鏡觀察,其顯微組織與正常區(qū)域并無差別,此種情況為不同組織對于光線的襯度不同導(dǎo)致,不影響鍛件情況,給予放行。

3.2鍛件中間坯檢驗

鍛件中間坯進行金相檢驗的目的主要有兩個:一是進一步檢查原材料有無質(zhì)量問題;二是為分析鍛件質(zhì)量問題提供依據(jù)。

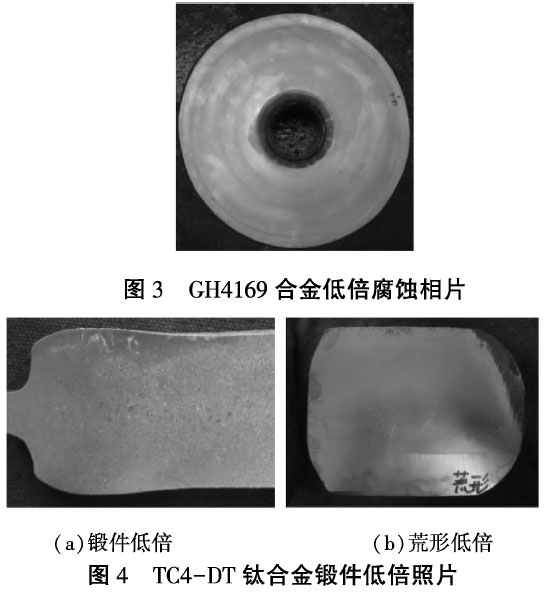

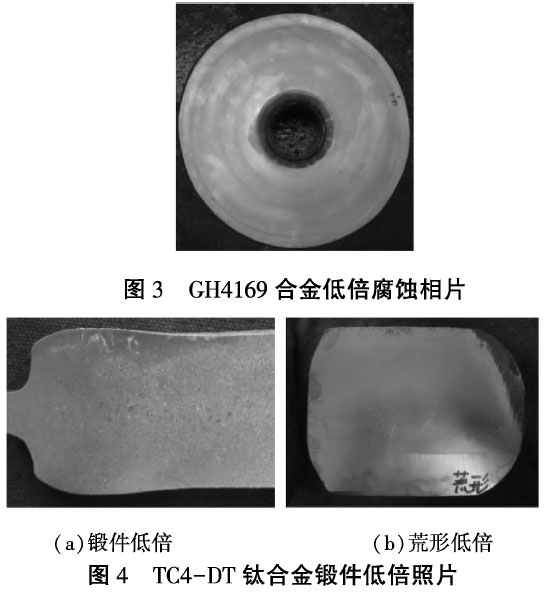

圖3為經(jīng)墩餅后的GH4169合金端面低倍腐蝕相片,可以看出,低倍組織正常,無冶金缺陷和鍛造缺陷,可進行下一步模鍛。圖4為TC4-DT鈦合金鍛件低倍照片,最終檢驗時試樣心部出現(xiàn)粗大彌散晶粒。為了確定產(chǎn)生此質(zhì)量問題的原因,重新按照原工藝鍛造了一件鍛件。鍛件經(jīng)自由鍛打完荒形后,在鍛件荒形上切取毛邊試樣,對毛邊試樣按照鍛件最終熱處理制度進行熱處理,然后進行低倍檢測。從毛邊低倍圖片可以看出,TC4-DT鈦合金鍛件低倍組織均勻,滿足標準要求,因此可以排除自由鍛工序為鍛件出現(xiàn)上述質(zhì)量問題的原因。

3.3鍛件最終的金相檢驗

鍛造、熱處理后的鍛件必須經(jīng)過最終檢驗,合格后方能入庫。金相檢驗在鍛件最終檢驗中發(fā)揮至關(guān)重要的作用,金相檢驗不合格,則整批鍛件報廢。

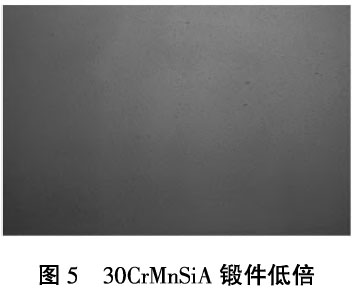

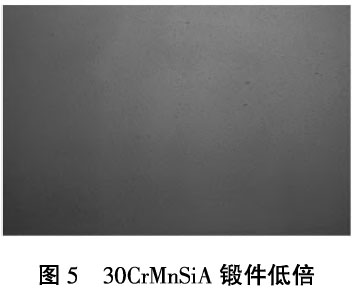

首先,鍛件最終檢驗可以發(fā)現(xiàn)原材料復(fù)驗時未發(fā)現(xiàn)的冶金缺陷。圖5為最終交付的30CrMnSiA鍛件低倍,此批鍛件原材料復(fù)驗時并未發(fā)現(xiàn)質(zhì)量問題,但從鍛件低倍上可發(fā)現(xiàn)淺灰色斑點,最初懷疑為點狀偏析。最后借助能譜儀分析灰色斑點的化學成分,確定為點狀偏析,此缺陷為原材料遺傳至鍛件的缺陷。原材料復(fù)驗只是抽取部分試樣進行檢驗,對于缺陷檢查率不能達到100%o鍛件發(fā)現(xiàn)原材料質(zhì)量問題,不僅此批鍛件報廢,同批原材料也被確定為不合格,退回原廠家。

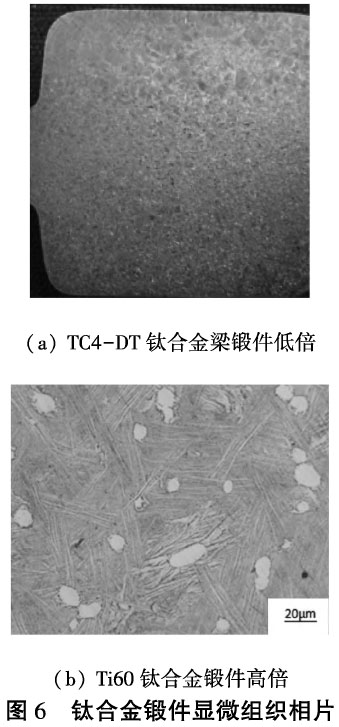

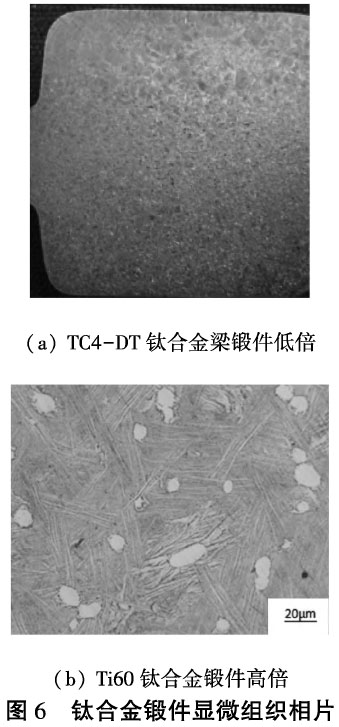

其次,鍛件最終金相檢驗還可以發(fā)現(xiàn)因工藝不當或者設(shè)備故障而出現(xiàn)的質(zhì)量問題。圖6( a)為TC4-DT梁鍛件的解剖件低倍,可以看出,低倍組織中局部晶粒過大。對鍛件每個工序進行問題排查,最終確定為鍛造加熱時加熱爐跑溫所致。圖6(b)為Ti60鈦合金盤類鍛件的顯微組織,可以看出,此鍛件顯微組織中初生a含量過少,不符標準要求。

由于此鍛件的直徑達1000mm,導(dǎo)致鍛造過程中鍛件各部分組織不均勻。最終經(jīng)過分析,確定為鍛造工藝參數(shù)設(shè)置不當所致。

4、金相檢測在交付鍛件質(zhì)量分析中的應(yīng)用實例

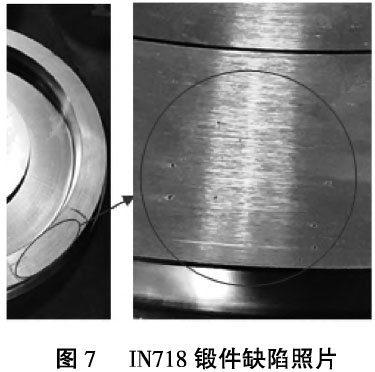

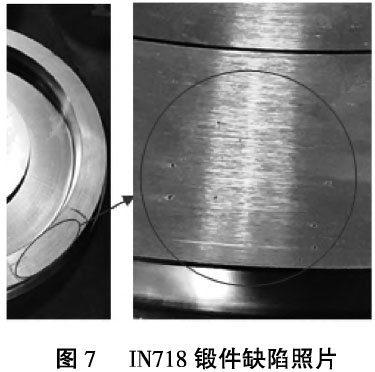

交付使用的鍛件不可能實現(xiàn)100%檢查,存在一定質(zhì)量問題是不可避免的。圖7為交付給客戶的IN718鍛件低倍照片。在復(fù)驗機加時,鍛件局部區(qū)域發(fā)現(xiàn)坑狀缺陷,呈麻點狀分布。針對上述問題,對該缺陷產(chǎn)生的原因展開了分析和問題排查。在排除了鍛造生產(chǎn)過程中產(chǎn)生點坑狀缺陷的可能性后,通過試驗證明,缺陷產(chǎn)生的原因為表面殘留酸液經(jīng)揮發(fā)提純與鍛件局部發(fā)生反應(yīng)形成了過腐蝕點狀坑。

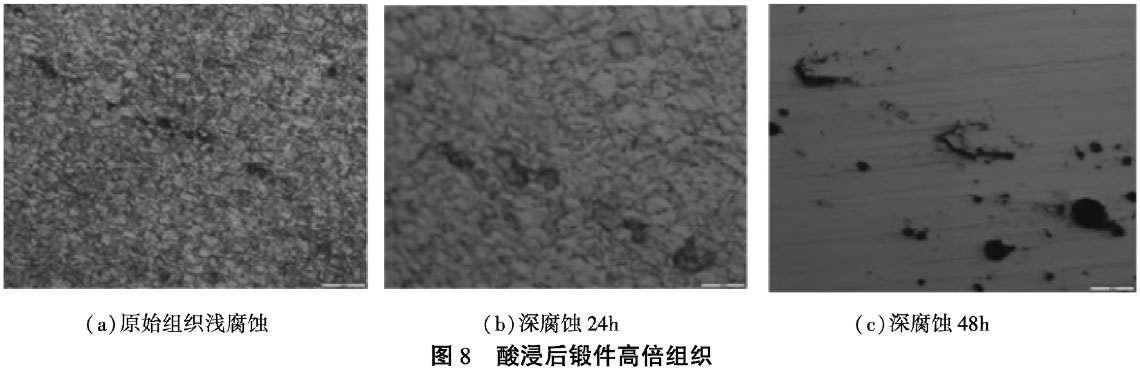

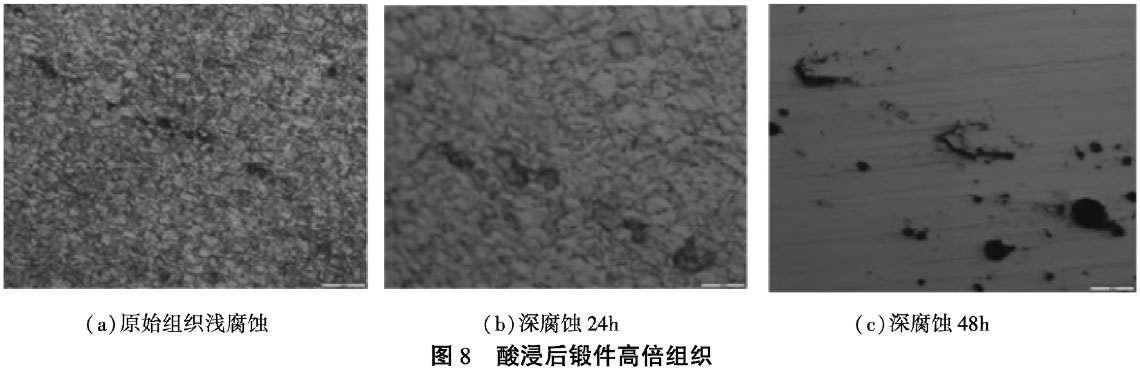

將取自該IN718鍛件解剖件的試樣進行酸浸試驗,觀察坑洞形成過程,見圖8。可以看出,鍛件原始顯微組織未見異常情況,呈鏈狀分布碳化物聚集。對該試樣進行酸浸并在空氣中暴露24h后,觀察高倍組織,碳化物區(qū)域與周圍基體組織的顯微鏡景深出現(xiàn)差異,說明碳化物區(qū)域腐蝕反應(yīng)速度高于基體組織。繼續(xù)對該試樣進行酸浸并在空氣中暴露24h后(累計暴露48h),觀察高倍組織,碳化物區(qū)域與周圍基體組織的顯微鏡景深差異加大,并可明顯看到原碳化物位置處形成較大坑洞。

5、結(jié)論

本文結(jié)合實例論述了金相檢測在鈦鍛件生產(chǎn)過程中的應(yīng)用,可以看出,金相檢測在保證鍛件質(zhì)量方面有重要的意義。

各鍛造廠家在生產(chǎn)中應(yīng)注重金相檢測的應(yīng)用,以保證鍛件的產(chǎn)品質(zhì)量。

參考文獻

[1] 機械工業(yè)理化檢驗人員技術(shù)培訓和資格委員會?金相檢驗[M ].上海:上海科學普及出版社,2003.

[2] 邙朝羲.金相顯微鏡在鋼材檢測中的應(yīng)用[J].廣東建材,2017(6) :25-26.

[3] 金屬平均晶粒度測定方法:GB/T 6394—2017[S]. 2017.

相關(guān)鏈接