現(xiàn)代技術(shù)的不斷發(fā)展進(jìn)步推動(dòng)材料向著高效能和高性能的方向發(fā)展,高溫結(jié)構(gòu)材料領(lǐng)域的發(fā)展進(jìn)步尤為明顯。鈦合金由于其低密度、高比強(qiáng)度、良好的抗蠕變性和耐腐蝕性,越來(lái)越受到學(xué)者的關(guān)注。通過(guò)對(duì)其不斷的設(shè)計(jì)和改進(jìn),鈦合金在航空航天、武器裝備領(lǐng)域得到了極大的應(yīng)用[1-3]。鈦合金的原材料成本較高,傳統(tǒng)的加工方式鑄造、鍛造加工工序復(fù)雜且材料利用率僅有 30%,鑄件易產(chǎn)生氣孔,夾雜和元素偏析等缺陷,在加工制備過(guò)程中易發(fā)生氧化。這些缺陷都嚴(yán)重制約了鈦合金構(gòu)件的力學(xué)性能和使用條件,限制了鈦合金工業(yè)化應(yīng)用的擴(kuò)大發(fā)展[4]。

熱等靜壓粉末冶金技術(shù)將復(fù)雜零件的模殼與型芯相結(jié)合,與傳統(tǒng)鈦合金鑄造、鍛造制造工藝相比,熱等靜壓粉末冶金具有以下優(yōu)勢(shì):

(1)產(chǎn)品致密度高,均勻性好,綜合力學(xué)性能優(yōu)異。相比于冷等靜壓,電火花燒結(jié)等傳統(tǒng)粉末冶金成形方式。經(jīng)過(guò)粉末冶金熱等靜壓制備的產(chǎn)品致密度接近 100%,綜合力學(xué)性能與鍛造構(gòu)件相當(dāng)[5];

(2)構(gòu)件結(jié)構(gòu)適應(yīng)性廣,通過(guò)包套和型芯的組合可滿足復(fù)雜形狀產(chǎn)品的整體成形需求,且尺寸精度達(dá)到 0.2 mm,表面質(zhì)量高、機(jī)加工量少。

(3)提高材料利用率,相比于傳統(tǒng)鑄造、鍛造工藝。熱等靜壓粉末冶金技術(shù)的材料利用率大于 50%,具有工藝方法簡(jiǎn)單,生產(chǎn)周期短的特點(diǎn)[6-7]。

鈦合金粉末冶金熱等靜壓技術(shù)優(yōu)勢(shì)明顯,受到國(guó)內(nèi)外學(xué)者的廣泛關(guān)注,相關(guān)技術(shù)和理論的研究越來(lái)越深入。向著形狀復(fù)雜、質(zhì)量要求高的產(chǎn)品、航空航天、艦船深潛等重要領(lǐng)域發(fā)展,并不斷在汽車(chē)等民用產(chǎn)業(yè)上得到應(yīng)用[8-11]。本文對(duì)目前國(guó)內(nèi)外鈦合金粉末冶金熱等靜壓技術(shù)的工藝、設(shè)備和理論研究進(jìn)行了介紹,并對(duì)未來(lái)發(fā)展方向進(jìn)行了簡(jiǎn)要分析。

1、鈦合金粉末冶金熱等靜壓技術(shù)

粉末冶金成形工藝是將金屬或預(yù)合金粉末直接制備成形零件凈尺寸的一種加工方式,制備的零件組織均勻,性能優(yōu)異,且材料利用率高,主要的制備方法有真空燒結(jié)、熱等靜壓、注射成形和增材制造等[12]。

熱等靜壓是高品質(zhì)材料生產(chǎn)和制備必不可少的手段。將鑄件或填裝金屬粉末的包套放入熱等靜壓機(jī)內(nèi),采用惰性氣體作為壓力傳遞介質(zhì),熱等靜壓機(jī)中的包套和鑄件在高溫環(huán)境中承受來(lái)自全方位均勻的壓力[13]。加熱溫度通常為金屬粉末的0.6~0.7Tm(金屬熔點(diǎn)),壓力控制為 90~2 000 MPa,熱等靜壓時(shí)間為 2~5 h,最終得到致密化的組織[14]。

熱等靜壓過(guò)程使內(nèi)部的孔隙和微裂紋等缺陷閉合,起到提高鑄件整體力學(xué)性能的目的[15]。粉末冶金包套內(nèi)的金屬粉末在高溫下發(fā)生軟化,在高壓作用下包套受到擠壓使軟化的金屬粉致密并成形。

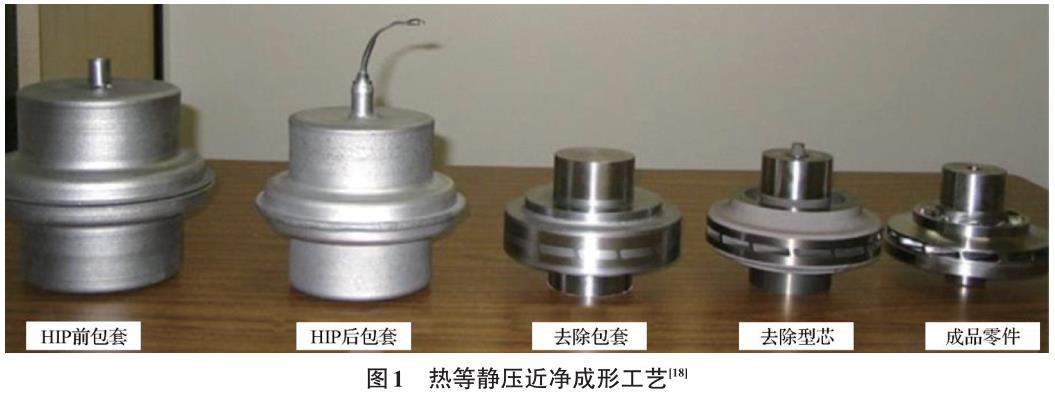

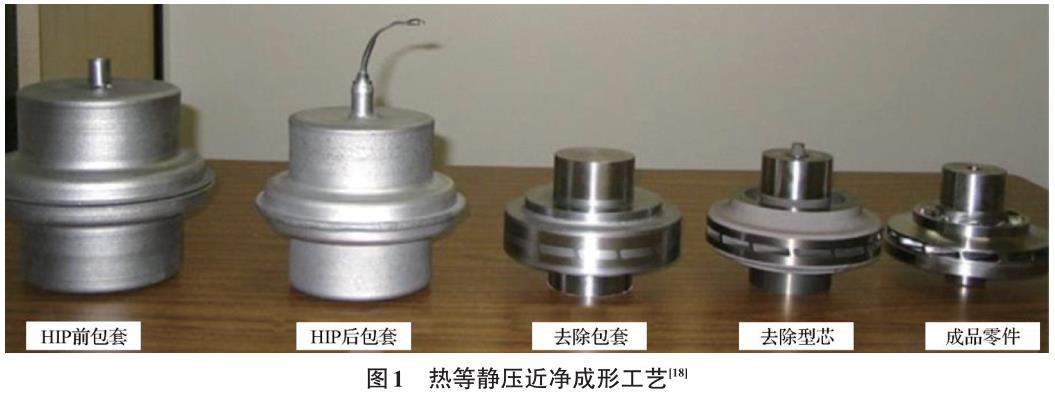

熱等靜壓粉末冶金技術(shù)主要步驟包括:制粉并根據(jù)成形零件尺寸設(shè)計(jì)制作包套和型芯,包套檢漏后將金屬粉末填充進(jìn)包套并壓實(shí),真空除氣后封焊包套,熱等靜壓處理后,采用機(jī)加工或酸蝕的方法去除包套,最后通過(guò)局部精加工得到成品零件,如圖1所示[16-17]。

選取高性能的鈦合金粉末,并加以嚴(yán)格的生產(chǎn)工藝控制,最終得到的熱等靜壓粉末冶金鈦合金構(gòu)件的力學(xué)性能已經(jīng)接近或部分優(yōu)于鍛造鈦合金。優(yōu)異的力學(xué)性能是一方面由于在高溫均質(zhì)壓力下,零件致密度高、均勻性好。另一方面燒結(jié)溫度在 β相相變點(diǎn)以下,可以將鈦合金粉末制備過(guò)程中快速凝固形成的細(xì)小組織充分保留,使最終得到的材料晶粒細(xì)小均勻[18]。

2、鈦合金熱等靜壓設(shè)備技術(shù)及其發(fā)展現(xiàn)狀

熱等靜壓是粉末冶金近凈成形技術(shù)的重要的成形方式,1955 年美國(guó) Battle 研究所以核反應(yīng)堆材料擴(kuò)散粘結(jié)為背景,成功研制出世界上第一臺(tái)熱等靜壓機(jī)。20世紀(jì)60年代,NUCLEAR METALS公司氣體霧化法制粉相關(guān)技術(shù)的研制成功,進(jìn)一步促進(jìn)了金屬粉末冶金技術(shù)與熱等靜壓技術(shù)相結(jié)合。70年代,美國(guó)和瑞士相繼使用熱等靜壓設(shè)備生產(chǎn)高速工具鋼。80 年代美國(guó)空軍實(shí)驗(yàn)室最早將該技術(shù)擴(kuò)展到鎳基高溫合金和鈦合金成形上。經(jīng)過(guò)近 70 年的發(fā)展和完善,熱等靜壓技術(shù)已經(jīng)廣泛應(yīng)用于航空、航天、核材料、高溫合金和陶瓷材料等領(lǐng)域,并向著智能化、自動(dòng)化、大型化、安裝方便和安全可靠等方向發(fā)展[19-20]。

國(guó)際上熱等靜壓設(shè)備的關(guān)鍵技術(shù)主要掌握在美國(guó)、俄羅斯、日本、中國(guó)等少數(shù)國(guó)家。其中總部位于瑞士的著名熱等靜壓企業(yè) ABB 公司的相關(guān)技術(shù)儲(chǔ)備處于世界領(lǐng)先地位,并于1990年建立了一套完整的熱等靜壓近凈成形生產(chǎn)線,包括粉末制備、模具軟件模擬與設(shè)計(jì)加工和熱等靜壓成形[21]。2007年瑞典AVURE公司為日本建造了當(dāng)時(shí)全球最大的熱等靜壓機(jī),高度超過(guò)12.6 m,總質(zhì)量約為550 t,熱等靜壓系統(tǒng)的直接工作區(qū)域?yàn)?.8 m×3.3 m,極限工作溫度為 1 150 ℃,最高工作壓力為 104 MPa,并采用電腦和PLC全程控制,主要應(yīng)用于粉末冶金不銹鋼產(chǎn)品的生產(chǎn)。

國(guó)內(nèi)熱等靜壓設(shè)備研發(fā)起步較晚,主要研發(fā)基地為北京鋼鐵研究總院和航空工業(yè)川西機(jī)器有限責(zé)任公司[22]。鋼鐵研究總院從 1972 年開(kāi)始進(jìn)行中國(guó)第一臺(tái)熱等靜壓機(jī)的研究,是中國(guó)最早從事熱等靜壓設(shè)備的研究、開(kāi)發(fā)、設(shè)計(jì)、生產(chǎn)應(yīng)用的科研院所,已經(jīng)開(kāi)發(fā)出3個(gè)系列,數(shù)10種型號(hào)的產(chǎn)品,主要技術(shù)指標(biāo)達(dá)到了國(guó)際領(lǐng)先水平。航空工業(yè)川西機(jī)器有限責(zé)任公司是我國(guó)最早從事生產(chǎn)冷等靜壓裝備的企業(yè),在國(guó)家重大科技裝備基金的支持下重點(diǎn)研發(fā)熱等靜壓技術(shù)。經(jīng)過(guò) 3 年多技術(shù)攻關(guān),在 2008年成功交付航空工業(yè)貴州安吉精鑄公司1臺(tái)國(guó)內(nèi)最大的熱等靜壓機(jī)[23]。在2018年1月為核工業(yè)西南物理研究所研制成功了具有射流式均勻快冷技術(shù)的大型熱等靜壓設(shè)備,填補(bǔ)了國(guó)內(nèi)射流式均勻快冷技術(shù)的空白。該設(shè)備在 ?1 250 mm 的工作區(qū)域內(nèi),最高工作高度為1 800 mm,最高工作壓力為200 MPa,最高工作溫度為 1 400 ℃,主要用于我國(guó)熱核聚變?nèi)嗽焯?yáng)異種材料的擴(kuò)散連接。

3、鈦合金粉末的制備及發(fā)展現(xiàn)狀

鈦合金粉末的質(zhì)量決定粉末冶金熱等靜壓構(gòu)件的力學(xué)性能,不同方式制備的鈦合金粉末的形狀、尺寸、流動(dòng)性都不相同,極大影響粉末冶金近凈成形產(chǎn)品的質(zhì)量[24]。

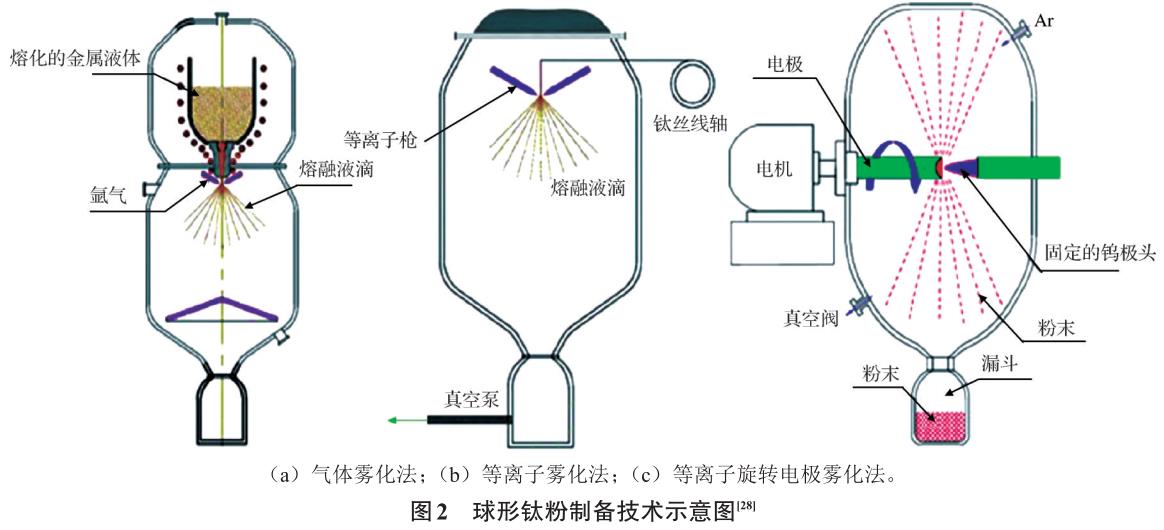

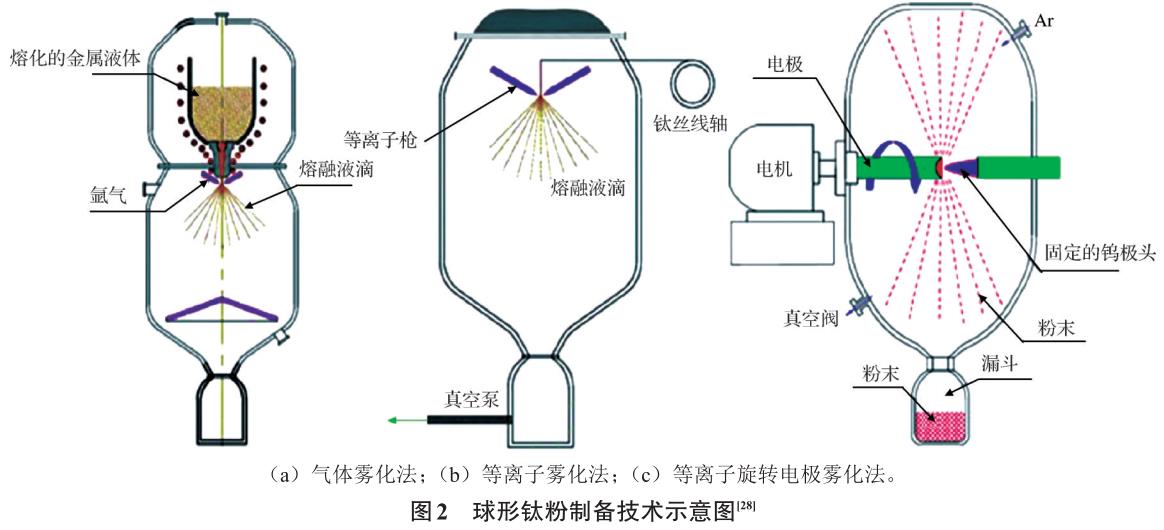

氣體霧化法使熔融的金屬在霧化室內(nèi)被高速氣流粉碎成小液滴,最終冷卻成金屬粉末。所制備的金屬粉末粒度為 50~300 μm,如圖 2(a)所示[25]。

氣體霧化法最早由美國(guó) Crucible Materials corpora-tion公司發(fā)明。但由于氣體霧化時(shí)會(huì)發(fā)生部分金屬液滴包裹惰性氣體,而使鈦粉中留下氣孔形成空心粉[26],在熱等靜壓過(guò)程中空心粉內(nèi)的惰性氣體氣體很難完全釋放,從而對(duì)成品件的致密度和疲勞性能造成影響。根據(jù)形成的金屬液滴的方式不同可分為真空感應(yīng)熔煉氣霧化(VIGA)、電極感應(yīng)熔煉氣

體霧化法(EIGA)、等離子霧化法(PA),如圖 2(b)所示。鈦合金的熔點(diǎn)高,并且性質(zhì)活潑,因此容易與坩堝發(fā)生反應(yīng)引入雜質(zhì)元素。隨著冷坩堝技術(shù)的成熟和懸浮熔煉技術(shù)的突破,冷坩堝和無(wú)坩堝技術(shù)被引入到預(yù)合金粉末的制備中[27]。

離心霧化法的原理是借助金屬液高速旋轉(zhuǎn)產(chǎn)生的離心力在容器內(nèi)凝結(jié)成粉末[28]。可以分為等離子旋轉(zhuǎn)電極霧化法(PREP)如圖2(c)所示、電子束旋轉(zhuǎn)盤(pán)法(EBRD)、激光旋轉(zhuǎn)霧化法(LSA)3 種方式。

等離子旋轉(zhuǎn)電極霧化法(PREP)是離心霧化法中應(yīng)用最廣的一種方式,原理是將圓棒狀的鈦合金電極在高速旋轉(zhuǎn)的過(guò)程中,利用放電等離子體產(chǎn)生的高溫將電極一端熔化,熔化的合金在離心力的作用下被高速甩出電極端面,合金液滴在霧化室內(nèi)被高純惰性氣體進(jìn)一步粉碎,并快速冷卻形成粉末。其制備的粉末粒度為 150~250 μm,制備的粉末球形度高,流動(dòng)性好,衛(wèi)星球少,致密度高[29]。

離心霧化法和氣體霧化法相比,避免了高速氣流沖擊金屬液滴導(dǎo)致空心粉的產(chǎn)生,而且粒度分布更窄,粉末品質(zhì)更高,但是其生產(chǎn)效率低、設(shè)備成本和制造成本高等問(wèn)題,使其制備的鈦粉只能應(yīng)用于航空航天等高端產(chǎn)品[30]。國(guó)內(nèi)機(jī)械科學(xué)研究總院鄭州機(jī)械研究所研制成功了首臺(tái)大型等離子旋轉(zhuǎn)霧化制粉設(shè)備,可應(yīng)用于高品質(zhì)鈦合金粉末的制備。氣體霧化法和等離子旋轉(zhuǎn)電極霧化法是當(dāng)今最主要的鈦與鈦合金的預(yù)合金粉末制備方法,主要面向航空航天等高尖端領(lǐng)域,而普通汽車(chē)或民用領(lǐng)域則會(huì)選用成本較低的元素混合法或氫化脫氫法制備的鈦粉。目前全球球形鈦粉的需求總量為150~350 t[31],隨著增材制造和粉末注射成形技術(shù)的推廣和近凈成形技術(shù)的成熟,球形粉末的需求會(huì)急速增長(zhǎng),未來(lái)鈦與鈦合金粉末的研究方向依然為降低粉末雜質(zhì)含量,降低粉末顆粒度和降低成本等[32-33]。

4、HIP近凈成形過(guò)程的致密化和模型研究進(jìn)展

在熱等靜壓過(guò)程中,包套受到的溫度和壓力為各向同性,包套實(shí)際收縮率大于 30%,且粉末材料受到工藝參數(shù)、材料屬性和零件結(jié)構(gòu)的影響,導(dǎo)致零件收縮不均勻,形狀發(fā)生較大的變化[34]。在實(shí)踐中軸向與徑向的收縮比例差距較大,當(dāng)設(shè)計(jì)包套加入型芯時(shí),零件的尺寸變化將更加復(fù)雜[35]。過(guò)去很長(zhǎng)一段時(shí)間,粉末冶金研究人員還是采用傳統(tǒng)的“試錯(cuò)法”,通過(guò)反復(fù)試驗(yàn)來(lái)不斷修正包套的尺寸數(shù)據(jù),并在復(fù)雜尺寸處增加加工余量,來(lái)最終獲得符合尺寸要求的零件。這種方法不僅需要設(shè)計(jì)者具有豐富的經(jīng)驗(yàn),并且要消耗大量的人力和物力成本,技術(shù)穩(wěn)定性和可靠性差,最終通過(guò)機(jī)械加工去除余量也違背了熱等靜壓近凈成形發(fā)展方向。因此掌握粉末致密化過(guò)程的變化規(guī)律,通過(guò)計(jì)算機(jī)技術(shù)把 CATIA、UG、3D/CAD、Pro E、等三維造型軟件和 MSC、Marc、ABAQUS 等有限元仿真軟件功能相結(jié)合,研究關(guān)鍵尺寸收縮規(guī)律,對(duì)包套的關(guān)鍵尺寸進(jìn)行輔助設(shè)計(jì)和預(yù)測(cè),將包套設(shè)計(jì)、鈦合金HIP中的致密化過(guò)程以及粉末冶金產(chǎn)品的模擬仿真相結(jié)合,最終節(jié)約了成本,提高了工作效率,為HIP工藝制備各種工程構(gòu)件提供了有力支持[35]。

熱等靜壓過(guò)程的數(shù)學(xué)模型,一般為建立在有限元方法上的數(shù)值模擬,來(lái)預(yù)測(cè)熱等靜壓過(guò)程中包套和粉體的變形過(guò)程,已成為熱等靜壓領(lǐng)域重要的研究方向。英國(guó)伯明翰大學(xué)的 YUAN 等以多孔材料的塑性變形理論為基礎(chǔ),利用 ABAQUS /CAE 來(lái)模擬預(yù)測(cè)鈦合金粉末在熱等靜壓過(guò)程中的收縮變形,并研制了復(fù)雜的鈦合金外涵道縮比件,零件尺寸和

模擬結(jié)果的誤差在 2% 以內(nèi),對(duì)實(shí)際生產(chǎn)有重要的指導(dǎo)意義[36]。Teraoku T 等[37]修正了 Shima 模型,對(duì)致密程度差距較大的多個(gè) TC4 試樣進(jìn)行壓縮比測(cè)試,利用有限元模擬的方法對(duì)TC4粉末熱等靜壓渦輪葉片進(jìn)行模擬,實(shí)際模擬和零件尺寸非常接近。

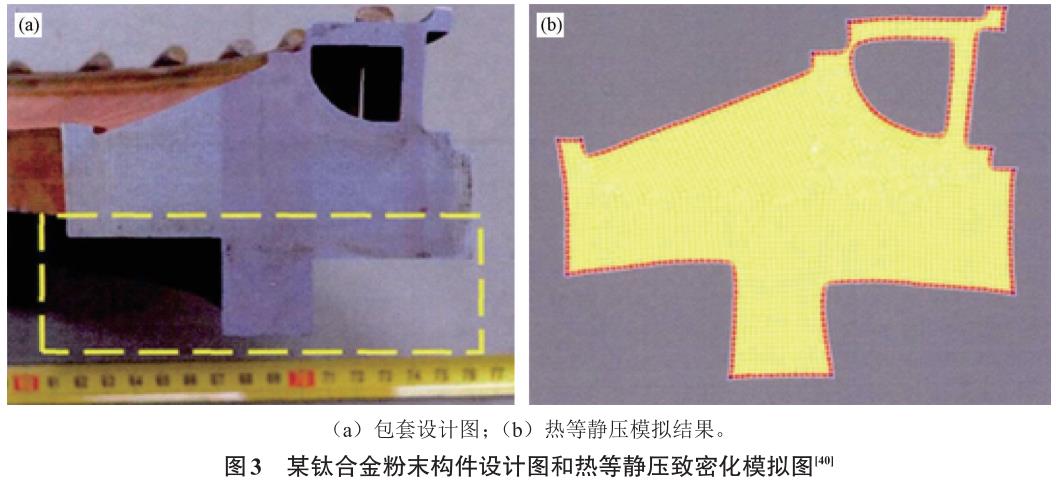

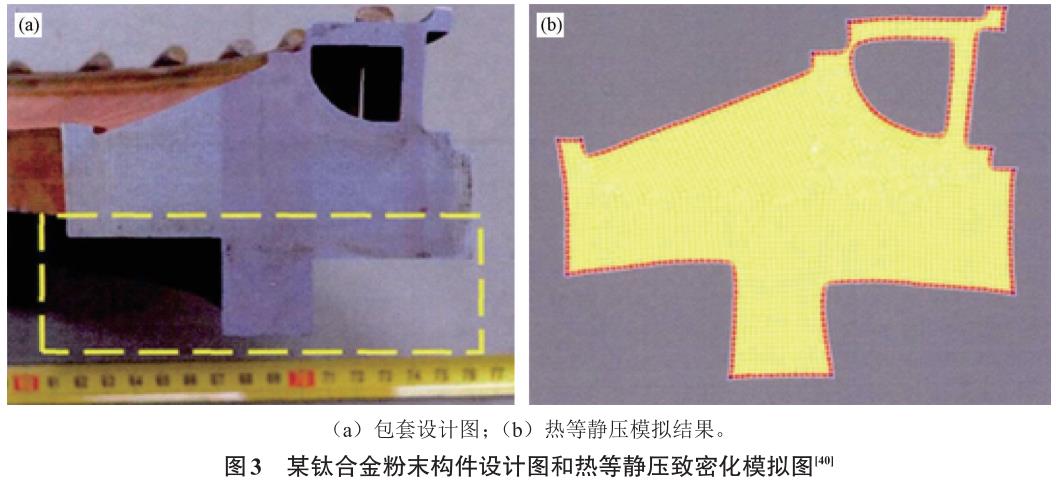

我國(guó)中科院金屬所徐磊團(tuán)隊(duì) 2003 年開(kāi)始鈦合金粉末有限元致密化過(guò)程的研究,通過(guò)建立鈦合金模擬預(yù)測(cè)計(jì)算數(shù)據(jù)庫(kù),已經(jīng)做到簡(jiǎn)單回轉(zhuǎn)體、復(fù)雜薄壁異形結(jié)構(gòu)件、復(fù)雜封閉型腔對(duì)稱件的尺寸模擬。構(gòu)件的尺寸模擬范圍為 50~1 000 mm,關(guān)鍵尺寸的誤差范圍小于 2%[38]。華中科技大學(xué)李少波等[39]通過(guò)致密化數(shù)學(xué)模型建立 HIP 圖的方式,對(duì)陶瓷材料熱等靜壓過(guò)程進(jìn)行計(jì)算模擬,將模擬結(jié)果和實(shí)驗(yàn)數(shù)據(jù)進(jìn)行對(duì)比,其誤差范圍在0.35%以下,證明可以通過(guò)HIP圖對(duì)工藝參數(shù)進(jìn)行優(yōu)化。東北大學(xué)郭瑞鵬等[40]選用Ti-6Al-4V和Ti-5Al-2.5Sn兩種材料,采用有限元模擬計(jì)算熱等靜壓過(guò)程中包套的收縮變形,如圖3所示,實(shí)驗(yàn)結(jié)果與構(gòu)件尺寸誤差在接受范圍內(nèi)。

5、國(guó)內(nèi)外鈦合金粉末冶金熱等靜壓的應(yīng)用與發(fā)展

粉末冶金熱等靜壓技術(shù)由于其較高的材料利用率、接近鍛件的綜合力學(xué)性能受到了國(guó)外學(xué)者的廣泛關(guān)注。但受到技術(shù)水平的限制,核心技術(shù)主要集中在歐美、俄羅斯、日本等發(fā)達(dá)國(guó)家手中。在鈦合金粉末冶金領(lǐng)域,美國(guó)主要專(zhuān)注于航空航天等軍事領(lǐng)域的應(yīng)用。在發(fā)動(dòng)機(jī)上的應(yīng)用最初局限于非承力部件,如通用電器公司制造的GET73渦輪噴氣發(fā)動(dòng)機(jī)軸承座的毛坯件,由于尺寸精度高,切削加工量少,相比于鍛材的加工成本降低了25% 以上[41]。隨著技術(shù)的進(jìn)步革新,鈦合金粉末冶金技術(shù)已經(jīng)應(yīng)用到承力部件上,如戰(zhàn)斧巡航導(dǎo)彈

F107 發(fā)動(dòng)機(jī)葉輪和轉(zhuǎn)子等。在飛機(jī)零部件上的應(yīng)用更加廣泛,從 F-14 戰(zhàn)斗機(jī)的鈦合金支撐桿、機(jī)身支柱,F(xiàn)-15戰(zhàn)斗機(jī)的TC4合金的龍骨機(jī)頭到F-18大黃蜂戰(zhàn)斗機(jī)的引擎固定支架,都使用了粉末冶金熱等靜壓的工藝。材料的利用率從鑄鍛工藝的10%~35%上升到50%~60%,成本普遍降低25%以上[42-43]。

歐洲國(guó)家的鈦合金熱等靜壓近凈成形技術(shù)專(zhuān)注于大型的復(fù)雜構(gòu)件,經(jīng)濟(jì)效益相比傳統(tǒng)鑄鍛工藝生產(chǎn)的產(chǎn)品更加顯著,尤其是復(fù)雜構(gòu)件和大尺寸構(gòu)件。德國(guó) Krupp 公司最初采用陶瓷包套,生產(chǎn)了薄壁變曲面的鈦合金葉輪。法國(guó) Ariane 空間火箭上的Vinci發(fā)動(dòng)機(jī)采用粉末冶金制造的液氫葉輪,不僅降低了發(fā)動(dòng)機(jī)質(zhì)量,提高了推進(jìn)比,而且延長(zhǎng)了發(fā)動(dòng)機(jī)的服役時(shí)間[44]。法國(guó)賽峰的飛機(jī)發(fā)動(dòng)機(jī)配套公司,為了降低鍛造和五軸機(jī)床的成本并優(yōu)化加工效率 ,開(kāi)發(fā)了 ISOPREC?粉末鈦熱等靜壓技術(shù) ,研制了用于液氫渦輪泵的低溫鈦合金葉輪 ,可以在-253 ℃和550 m/s的低溫、高速環(huán)境下穩(wěn)定運(yùn)行[45]。

我國(guó)在鈦合金熱等靜壓粉末冶金領(lǐng)域起步較晚,但隨著航空航天和軍事領(lǐng)域的迫切需求,北京航空材料研究院、航天材料及工藝研究所、中科院金屬所、華中科技大學(xué)等科研院校近幾年在粉末冶金熱等靜壓領(lǐng)域取得了大量的成果。

北京航空材料研究院最早致力于發(fā)動(dòng)機(jī)零部件粉末冶金近凈成形的研究,使用熱等靜壓設(shè)備對(duì)高溫合金、鈦合金粉末冶金渦輪進(jìn)行整體成形,產(chǎn)品力學(xué)性能與同質(zhì)鍛件相當(dāng),達(dá)到國(guó)外先進(jìn)水平[46]。

為了實(shí)現(xiàn)葉盤(pán)和葉片材料的最佳組合,采用固態(tài)相連技術(shù)制備雙合金,使用熱等靜壓工藝制備粉末高溫合金盤(pán)件部位,并與鑄造合金的葉片部位連接起來(lái),達(dá)到了降低質(zhì)量、提高推進(jìn)比,提高渦輪使用的溫度并延長(zhǎng)壽命的作用。航天材料及工藝研究院是國(guó)內(nèi)最早開(kāi)展鈦合金粉末冶金熱等靜壓工藝的研究院所之一,產(chǎn)品覆蓋航空、航天、航海多個(gè)領(lǐng)域,并在多個(gè)型號(hào)上實(shí)現(xiàn)批量生產(chǎn),研制產(chǎn)品的牌號(hào)包括 TC4、TC11、TA7、TA15,研究的主要方向有筒形艙體、舵翼骨架件和復(fù)雜薄壁異形曲面部件,力學(xué)性能達(dá)到鍛件要求 ,尺寸精度優(yōu)于 0.2 mm。

其中粉末冶金構(gòu)件 TA15 翼骨架的最大尺寸達(dá) 2200 mm[30]。中科院金屬材料研究所鈦合金研究部主要從事高強(qiáng)鈦合金和高溫、低溫鈦合金的研究,采用熱等靜壓方法制備 Ti-5Al-2.5SnELI 粉末冶金氫泵葉輪,尺寸精度、綜合力學(xué)性能優(yōu)異,成功完成了長(zhǎng)征5號(hào)火箭發(fā)動(dòng)機(jī)的發(fā)射任務(wù)。粉末冶金制備的 Ti55 合金薄壁異形筒體和 Ti2AlNb 復(fù)雜環(huán)形件,

具有成分均勻和尺寸精度高,復(fù)雜曲面直接成形,綜合力學(xué)性能優(yōu)異等特點(diǎn)[38]。華中科技大學(xué)材料成形與模具技術(shù)國(guó)家重點(diǎn)實(shí)驗(yàn)室與歐洲的高校和企業(yè)展開(kāi)廣泛合作,利用其在計(jì)算模擬仿真近凈成形上的優(yōu)勢(shì),不斷優(yōu)化包套設(shè)計(jì),研究粉末材料在高溫高壓耦合作用下的致密化及組織演變規(guī)律,多約束條件下零件致密化過(guò)程的變化規(guī)律,在鈦合金整體葉盤(pán)、渦輪和機(jī)匣件的模擬和成形上取得的突破,成功制備了航空航天發(fā)動(dòng)機(jī)關(guān)鍵部件,其力學(xué)性能與鍛件相當(dāng),且零部件精度較高[23,47]。

6、結(jié)語(yǔ)與展望

粉末冶金熱等靜壓技術(shù)因材料利用率高、綜合力學(xué)性能接近鍛件產(chǎn)品、對(duì)形狀復(fù)雜的構(gòu)件近凈成形度高、產(chǎn)品生產(chǎn)周期短等特點(diǎn),廣泛應(yīng)用于航空航天領(lǐng)域,但是小批量的鈦合金粉末冶金熱等靜壓工藝成本較高,在復(fù)雜構(gòu)件包套設(shè)計(jì)制造、熱等靜壓設(shè)備的使用和高純制粉上的支出嚴(yán)重限制其在民品市場(chǎng)的大范圍應(yīng)用。計(jì)算機(jī)有限元模擬與仿真技術(shù)的出現(xiàn)已經(jīng)降低了包套設(shè)計(jì)的技術(shù)門(mén)檻,但相關(guān)軟件如何與實(shí)際生產(chǎn)相結(jié)合,進(jìn)一步降低成本還值得深入研究。粉末冶金致密化機(jī)理和模型的研究還不夠深入等問(wèn)題都是下一部研究的重點(diǎn),鈦合金粉末冶金熱等靜壓技術(shù)的發(fā)展仍然任重道遠(yuǎn)。

參考文獻(xiàn)

[ 1 ]RAN G, ZHOU J E, WANG Q G. The effect of hot isostatic pressing on the microstructure and tensile properties of an un-modified A356-T6 cast aluminum alloy[J]. Journal of Alloysand Compounds, 2006, 421: 80.

[ 2 ]Nemat-Nasser S, Guo W G, Nesterenko V F. Dynamic response of conventional and hot isostatically pressed Ti-6Al-4V alloys:experiments and modeling[J]. Mechanics Material, 2001, 33(8):425.

[ 3 ]周彥邦. 鈦合金鑄造概論[M].北京: 航空工業(yè)出版社, 2000.

[ 4 ]劉文彬 . 粉末鈦合金的熱等靜壓技術(shù)研究進(jìn)展[J]. 粉末冶金工業(yè), 2018, 28(2):1.

[ 5 ]劉巧沐, 吳杰, 陳玉龍,等. 熱等靜壓溫度和粉末粒度對(duì)Ti2Al-Nb合金組織與性能的影響[J]. 材料研究學(xué)報(bào), 2019, 33(03): 3.

[ 6 ]肖志瑜, 李元元, 倪東惠 . 粉末冶金溫壓的致密化機(jī)理[J]. 粉末冶金材料科學(xué)與工程, 2006(02): 27.

[ 7 ]YUAN W X. Computer modelling and tooling design for near net shaped components using hot isostatic pressing[J]. Journal of Materials Processing Technology, 2007, 182: 39.

[ 8 ]Froes F H, Eylon D. Powder metallurgy of titanium alloys[M].Metallurgical Society of AIME, 1980.

[ 9 ]CAI C, SONG B, XUE P J, et al. Effect of hot isostatic pressingprocedure on performance of Ti6Al4V: Surface qualities, micro-structure and mechanical properties[J]. Journal of Alloys and Compounds, 2016, 686: 55.

[ 10 ]Froes F H, MA S J, HEN J C, et al. The technologies of titani-um powder metallurgy[J]. JOM, 2004, 56(11): 46.

[ 11 ]Haitham El Kadiri, WANG L, H. Ozkan Gulsoy. Development of a Ti-based alloy: Design and experiment[J]. Journal of the Minerals, Metals&Materials Society, 2009, 61(5): 60.

[ 12 ]中國(guó)航空材料手冊(cè)編輯委員會(huì) . 中國(guó)航空材料手冊(cè):第4卷鈦合金銅合金[M].北京:中國(guó)標(biāo)準(zhǔn)出版社,2001.

[ 13 ]趙永慶, 葛鵬. 我國(guó)自主研發(fā)鈦合金現(xiàn)狀與進(jìn)展[J]. 航空材料學(xué)報(bào), 2014(4): 51.

[ 14 ]WANG L, LANG Z B, SHI H P. Properties and forming pro-cess of prealloyed powder metallurgy Ti-6Al-4V alloy[J].Transactions of Nonferrous Metals Society of China,2007, 17:639.

[ 15 ]張殿喜, 周士蕓, 張?jiān)谟?等. HIP技術(shù)在改善鑄件致密化方面的應(yīng)用[J]. 粉末冶金工業(yè), 2015, 25(1): 46.

[ 16 ]趙如. 美國(guó)的熱等靜壓的發(fā)展[J]. 重型機(jī)械, 1986(6): 44.

[ 17 ]鄔萌芳 . 熱等靜壓技術(shù)的新進(jìn)展—HIP99 國(guó)際會(huì)議簡(jiǎn)介[J].硬質(zhì)合金, 2000, 7(2): 115.

[ 18 ]潘琨琨. 面向航空航天難成形金屬材料的熱等靜壓工藝與性能研究[D]. 武漢: 華中科技大學(xué), 2018.

[ 19 ]YUAN W X, MEI J, Samarow V, et al. computer modelling and tooling design for near net shaped components using hot isostat-ic pressing[J]. Journal of Materials Processing Technology,2007, 182(1-3): 39.

[ 20 ]張義文. 熱等靜壓技術(shù)新進(jìn)展[J]. 粉末冶金工業(yè), 2009,19(4):32.

[ 21 ]FANG Z Z, Paramore J D, SUN P, et al. Powder metallurgy of titanium–past, present, and future[J]. International Materials Re-views, 2017, 6(3): 1.

[ 22 ]MA Q, Froes, Francis H. Titanium Powder Metallurgy[M]. Ox-ford: Butterworth-Heinemann,2015.

[ 23 ]蔡超. 高性能鈦合金材料的熱等靜壓制備與成形一體化關(guān)鍵技術(shù)研究[D]. 武漢: 華中科技大學(xué), 2017.

[ 24 ]趙霄昊, 王晨, 潘霏霏,等 . 球形鈦合金粉末制備技術(shù)及增材制造應(yīng)用研究進(jìn)展[J]. 粉末冶金工業(yè), 2019, 29(6): 77.

[ 25 ]劉學(xué)暉,徐廣. 惰性氣體霧化法制備鐵和鐵合金粉末[J]. 粉末冶金工業(yè), 2000, 10(3): 18.

[ 26 ]DING W, CHEN G, QIN M, et al. Low-cost Ti powders for ad-ditive manufacturing treated by fluidized[J]. Powder Technolo-gy, 2019, 350: 117.

[ 27 ]黃培云. 粉末冶金原理(第2版) [M]. 北京: 冶金工業(yè)出版社.2008.

[ 28 ]陳剛, 路新, 章林,等 . 鈦及鈦合金粉末制備與近凈成形研究進(jìn)展[J]. 材料科學(xué)與工藝, 2020, 28(3):123.

[ 29 ]ZHANG C, CHEN J, Linnenbrink S, et al. A comparative study of Inconel 718 formed by high deposition rate laser metal depo-sition with GA powder and PREP powder[J].Materials & De-sign, 2016, 107: 386.

[ 30 ]陰中煒, 孫彥波, 張緒虎. 粉末鈦合金熱等靜壓近凈成形技術(shù)及發(fā)展現(xiàn)狀[J]. 材料導(dǎo)報(bào), 2019, 3 (07): 24.

[ 31 ]SUN P , FANG Z Z , ZHANG Y , et al. Review of the Methods for Production of Spherical Ti and Ti Alloy Powder[J]. JOM -Journal of the Minerals, Metals and Materials Society, 2017, 6(3): 22.

[ 32 ]FROES F. Titanium powder metallurgy[J]. Advanced Materials and Processes, 2012, 170 (9): 16.

[ 33 ]竇健敏 . 粉末冶金鈦零件新工藝[J]. 稀有金屬, 1991, 7(05):59.

[ 34 ]YUAN W X, MEI J, V. Samarov, D. Seliverstov. Computer modelling and tooling design for near net shaped components using hot isostatic pressing[J]. Journal of Materials ProcessingTechnology, 2007, 182(1-3): 39.

[ 35 ]瞿宗宏, 劉建濤. 熱等靜壓近凈成形數(shù)值模擬的研究進(jìn)展[J].粉末冶金工業(yè), 2017, 27(5): 59.

[ 36 ]馬雷, 曹睿, 車(chē)洪艷,等 . 初始相對(duì)密度分布對(duì) Ti6A14V 粉末熱等靜壓致密化過(guò)程影響的數(shù)值模擬[J]. 粉末冶金工業(yè),2018, 28(6): 10.

[ 37 ]Teraoku T. Hot Isostatic Pressing Simulation for Titanium Al-loys[J]. International Journal of Powder Metallurgy, 2008, 44(5): 57.

[ 38 ]徐磊, 郭瑞鵬, 吳杰,等 . 鈦合金粉末熱等靜壓近凈成形研究進(jìn)展[J]. 金屬學(xué)報(bào), 2018, 54(11): 1537.

[ 39 ]李少波,李國(guó)安, 婁彥良,等 . 熱等靜壓致密化的計(jì)算機(jī)模擬及在 TZP 陶瓷材料中的應(yīng)用[J]. 無(wú)機(jī)材料學(xué)報(bào),2000, 15(2):324.

[ 40 ]郭瑞鵬 . 粉末冶金鈦合金力學(xué)性能與熱等靜壓致密化研究[D]. 沈陽(yáng):東北大學(xué), 2014.

[ 41 ]趙嘉琪, 楊偉光, 南海. 熱等靜壓工藝參數(shù)對(duì)ZTC4鈦合金力學(xué)性能的影響[J]. 材料工程, 2011(10):42.

[ 42 ]CHEN G L, XU X J, TENG Z K, et al. Microsegregation in high Nb containing TiAl alloy ingots beyond laboratory scale[J]. Intermetallics, 2007, 15(5-6): 625.

[ 43 ]Froes F H,Eylon D. Titanium net shape technologies[J]. TheMetallurtical Society of AIME Press, USA, 1984, 36(6): 36.

[ 44 ]GARIBOV, G. S. Hot Isostatic Pressing of Ni-Base Superalloy Disc[C]// International Conference on Hot Isostatic,2002.

[ 45 ]Baccino R, Moret F, Pellerin F, et al. High performance andhigh complexity net shape parts for gas turbines:the ISO-PREC? powder metallurgy process[J]. Materials & Design,2000, 21(4): 345.

[ 46 ]張國(guó)慶, 張義文, 鄭亮,等 . 航空發(fā)動(dòng)機(jī)用粉末高溫合金及制備技術(shù)研究進(jìn)展[J]. 金屬學(xué)報(bào), 2019, 55(9): 12.

[ 47 ]劉國(guó)承. 金屬粉末熱等靜壓致密化數(shù)值模擬與試驗(yàn)研究 [D].武漢: 華中科技大學(xué), 2011.

相關(guān)鏈接