- 2023-01-16 08:37:27 鎢鉬鉭鈮難熔金屬靶材的類型及應用

- 2022-07-29 13:04:14 難熔金屬濺射靶材的應用及制備技術

前 言

隨著航空航天、國防軍工、機械電子制造的不斷發展,越來越多的機械構件面臨著愈加復雜、惡劣的服役工況,對構件材料的性能提出了更高要求,比如耐電弧燒蝕、耐高溫磨損及腐蝕等,尋找合適的材料及制備工藝是解決防護領域的關鍵。難熔金屬材料在防護領域扮演著重要的角色[1],工業領域常用的難熔金屬材料主要包括鎢(W)、鉬(Mo)、鉭( Ta)、鈮(Nb)、銖( Re)及其合金等,具有高熔點、高硬度以及優良的高溫性能等特點,被廣泛應用到航空發動機、燃氣輪機等高溫機械制造領域[2,3]。然而,當前難熔金屬材料的應用仍存在以下幾方面問題:(1)大多數難熔金屬材料密度較大,W、Ta、Re 的密度分別為 19.35,16.68,21.04g/cm3,與單位體積的其他金屬相比其質量也往往較大,在工業領域無疑增加了能源的消耗,與“綠色經濟”、“輕量化發展” [4]等工業發展理念相違背;(2)難熔金屬材料熔點高、導熱系數低、脆性大,對加工的刀具及方法提出了較高的要求,導致整體材料加工難度較大;(3)難熔金屬在地球中含量較少、較為稀有,這無疑導致整體材料價格高昂。

涂層是一種典型的表面強化技術手段,通過在基體表面制備難熔金屬涂層,可在一定程度上有效避免上述問題,減少經濟成本,并且可在不改變基體性能的基礎上使其具有難熔金屬優良的力學性能、高溫性能[5]。粉末型熱(冷)噴涂及激光熔覆技術具有涂層綜合性能優異、工藝成熟度高、重復性操作強、成本較低的特點,是制備難熔金屬涂層的主要手段。鑒于難熔金屬涂層在制造業中發揮著越來越重要的作用,本文首先介紹了 Mo、Ta、W、Nb及其合金等難熔金屬涂層的等離子噴涂、冷噴涂、激光熔覆制備工藝,歸納總結了不同工藝的特點。在此基礎上,分析對比了不同工藝制備難熔金屬涂層的微觀組織及性能,并分析了針對當前制備難熔金屬涂層存在的問題從涂層材料成分及結構、制備工藝參數及后處理3個方面做出的改進進展。最后對難熔金屬涂層的制備技術發展尚存的問題與發展方向進行了展望,旨在為相關領域工作人員提出可行性參考。

1、難熔金屬涂層制備技術

1.1等離子噴涂技術

等離子噴涂(Plasma Spray, PS)是以高溫等離子體作為熱源,將粉末顆粒加熱至熔融或半熔融狀態,以一定速度噴射到經預處理的基體表面形成涂層的工藝[6]。該工藝具有能量密度高、可噴涂材料廣泛的優點,特別適合高熔點材料涂層的制備。近年來,PS工藝已被廣泛應用于制備導電耐磨Mo涂層、耐燒蝕W涂層及耐腐蝕Ta涂層[7-10] 。但PS工藝高熱量導致殘余應力較大,涂層層間、涂層與基體間結合強度較弱。針對這一難題,筆者團隊研究了 PS工藝中不同結構參數對Mo/8YSZ熱障涂層殘余應力的影響,研究發現通過

設計功能梯度熱障涂層并合理調控結構參數,可將殘余應力和應力突變情況減小,有效提升涂層與基體的結合強度[11]。進一步地,結合有限元仿真軟件建立PS工藝溫度場發現,通過增大噴槍掃描速度,能夠降低噴涂構件的最大溫度梯度,有效緩解涂層高溫環境易剝落現象[12]。然而,對于難熔金屬涂層的制備,PS工藝還面臨著氧化、孔隙高等問題尚待解決。

1.2爆炸噴涂技術

爆炸噴涂(Detonation Spraying, DS)是利用燃氣和氧氣爆炸燃燒產生的熱量將粉末顆粒加熱加速噴向基體形成涂層的技術[13]。由于熱源溫度高(高達4 000℃)、粉末顆粒飛行速度高(可達1 200 m/s),因此,可制備難熔金屬涂層。Ulianitsky等[14]通過爆炸噴涂在鋼基體上制備出高質量的Mo及Ta涂層,涂層由固態、半熔融和完全熔融的顆粒形成,部分氧化鉭在噴涂過程中發生了還原,Ta2O5的含量(質量分數)從粉末中的30 %降低到涂層中的13 % ~17 %。 Wang等[15]在DS-W涂層中得到類似結果,可能歸因于2C與氧化鎢( WOJ反應以去除涂層中的氧的原因,同時DS過程中顆粒的高飛行速度和低沉積溫度也是涂層中氧含量較低的重要影響因素。Rybin等[16]采用DS技術在Cu基體上制備了致密、無缺陷的500 “m厚純W涂層,W粉末的沉積率高達60 %,同時發現DS工藝會導致W晶粒發生細化,在等離子體的偏濾器和熱核反應堆第1壁組件的防護涂層方面具有潛在應用價值。但該工藝制備涂層的速率較低,如何實現快速、高效制備涂層是該工藝研究的熱點。

1.3激光熔覆技術

激光熔覆(Laser Cladding, LC)是指將金屬粉末、絲材等材料以不同方式送至基體表面上,經高密度激光束輻照使其熔化,并快速凝固,與基體形成冶金結合的涂層制備工藝方法[17] 。 丁睿謙等[18]利用LC技術在TA2鈦合金表面制備了純Ta涂層,涂層與基體形成良好的冶金結合。Guan等[19]通過在Cu基體上激光熔覆Nb過渡層,用于抑制直接熔覆Zr過程中脆性Cu-Zr金屬間化合物的形成。Su等[20]在純Nb基板上通過LC制備了 Nb/YzOs涂層,并對涂層的抗熱震性能和耐Ce腐蝕性能進行了研究。雖然LC工藝制備難熔金屬具有良好的前景,然而,對一些特定的基體與涂層組合,比如Cu基體-Mo涂層,由于兩者間熔點差別較大,無法形成冶金結合,LC工藝很難在低熔點基體材料表面制備難熔金屬涂層。同時,LC是一種對裂紋敏感的快速加熱快速冷卻(103?106 K/s)工藝,工藝窗口比較狹窄,尤其針對具有高韌脆轉變溫度的W、Mo金屬而言,高溫熔化后在凝固過程中常伴隨大量裂紋出現。

1.4冷噴涂技術

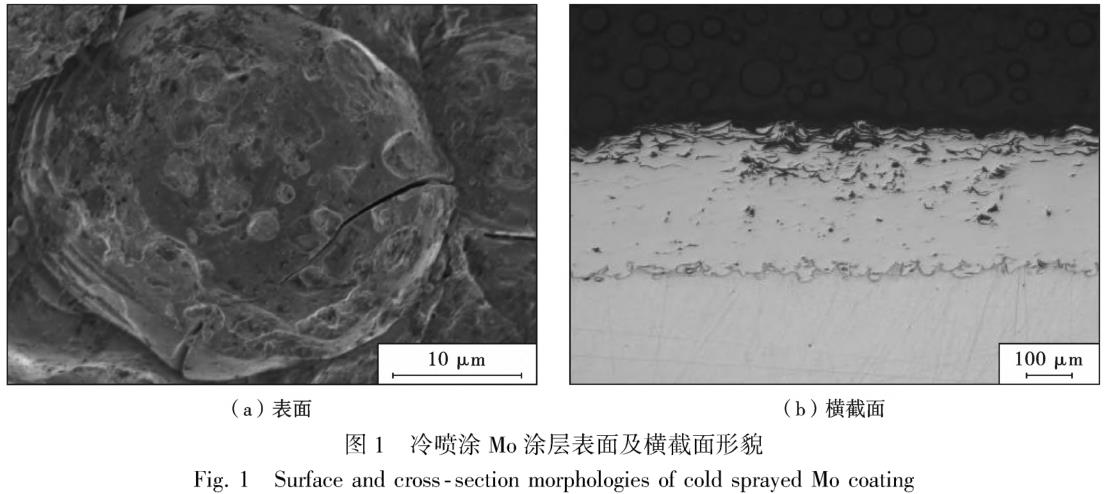

不同于PS、DS及LC工藝,冷噴涂(Cold Spray,CS)是一種固態涂層制備技術,其依靠高速氣體(氮氣、氮氣、空氣或混合氣體等)帶動粉末顆粒(微米或亞微米級)在完全固態下高速撞擊基體,發生塑性變形產生結合并形成涂層[21]。由于噴涂過程中粉末顆粒不經過熔化和凝固,粉末顆粒幾乎沒有氧化、相變及晶粒長大等缺陷[22],特別適合對氧敏感、溫度敏感、高光反射率等材料涂層的制備。Ta、Nb具有優異的韌性,較低的屈服強度,CS能夠獲得致密的Ta、Nb涂層[23,24]℃S不僅可應用于微米級別厚度的涂層制備 ,也可應用于大尺寸構件的增材制造。Barnett等[25]利用CS技術增材制造出了直徑20 mm、長900 mm、壁厚2 mm的耐燒蝕Ta-10W復合槍管內膛,并成功將其與鋼炮管進行了爆炸包敷焊接,在制造塑性較好的難熔性金屬構件方面顯示出較好的應用前景。筆者團隊前期成功在316L不銹鋼基材表面冷噴涂Ta涂層,涂層孔隙率僅為0.5%[ 26]。同時,筆者團隊對冷噴涂Mo涂層進行了研究,由于氮氣加速效果較差,氮氣冷噴涂是制備Mo涂層的有效手段,但由于Mo材料本體的塑性差、脆性高,冷噴涂過程中顆粒易發生脆性斷裂(圖1a),涂層內部裂紋、孔洞較多(圖1b),脆性材料難以實現有效沉積仍是冷噴涂工藝的局限性之一。

2、制備工藝及組分調控

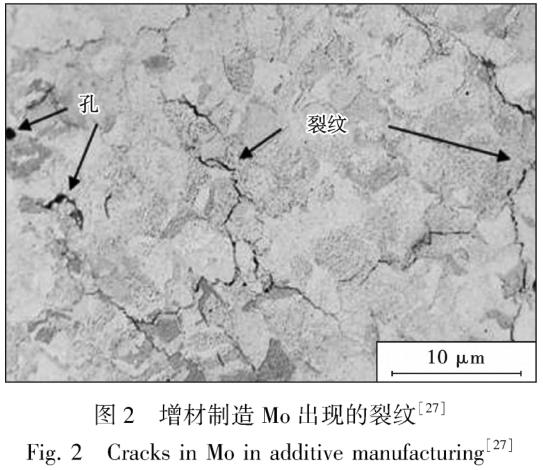

目前,難熔金屬涂層的制備主要存在2個方面的問題:(1)涂層內部缺陷,具體表現在氧化導致的缺陷(孔隙、裂紋及未結合區等),由于高溫下氧(O)元素易向晶界處偏析,與W、Ta、Mo、Nb發生反應生成氧化物,在晶界析出,剝削晶界強度,降低材料的塑性,導致難熔金屬在噴涂、激光熔覆及增材制造過程中常伴隨著大量的裂紋、氣孔出現(如圖2所示)[27] ;(2)涂層與基體的結合強度較低,特別是很難在低熔點基體材料表面制備高結合強度的難熔金屬涂層,涂層無法與基體直接形成可靠的冶金結合,導致服役壽命較低。因此,如何保證難熔金屬在沉積過程中晶界不被污染及改善涂層與基體的結合性能是制備高質量涂層的關鍵。目前,研究人員主要從涂層組分及結構、制備工藝及后處理等方面進行調控,改善涂層內部缺陷,提高涂層與基體結合性能。

2.1涂層組分及結構調控

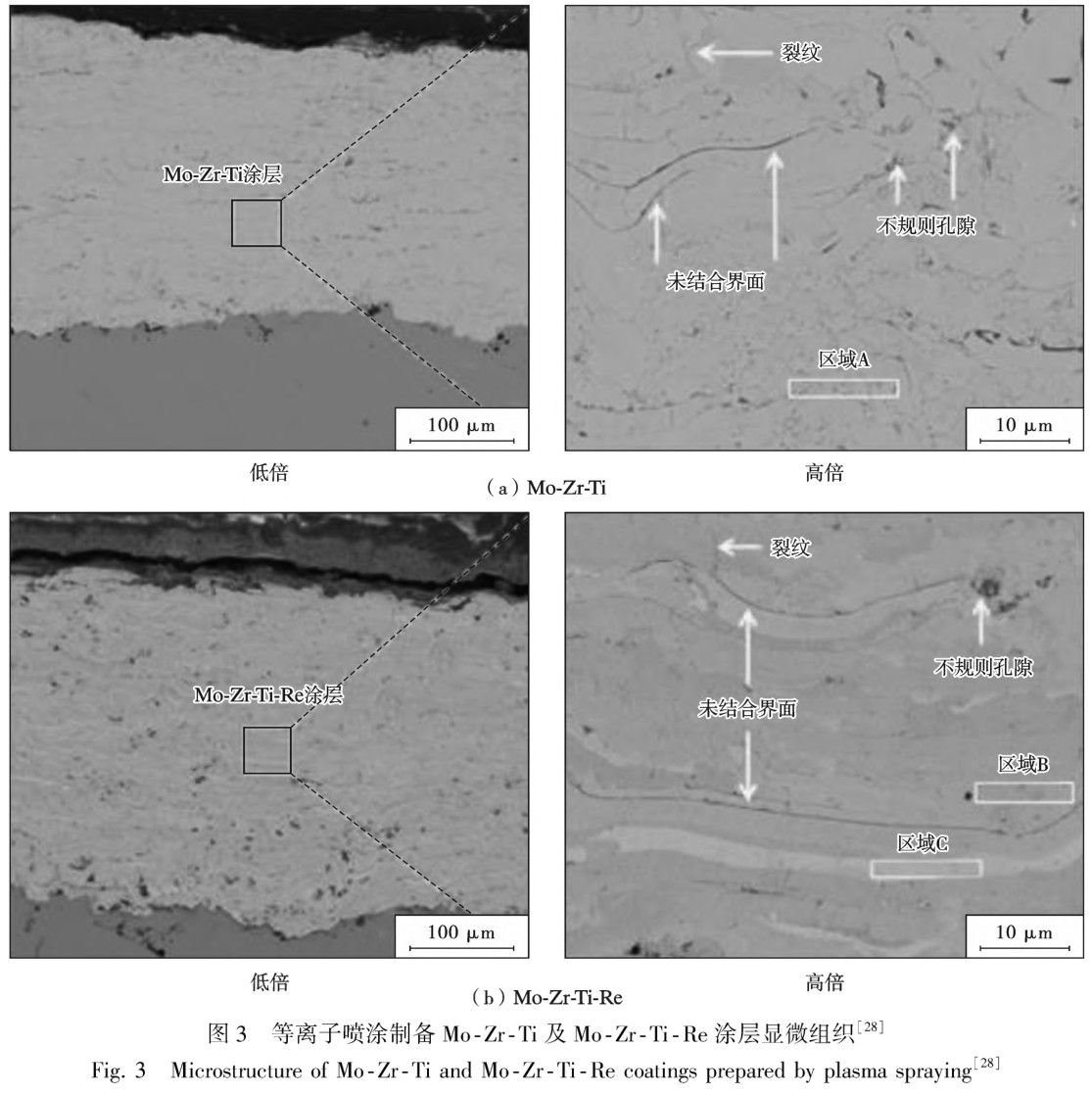

針對難熔金屬Mo及W的脆性,通常以合金化的方式來改善金屬的塑性及抗氧化性。研究表明,以合金化的形式將Zr、Ti、Re等添加至Mo中,可使Mo電子結構發生變化,降低原子鍵的方向性,抑制Mo由金屬鍵向共價鍵的轉變,進而降低堆垛層錯能,改善Mo的脆性。Xi等[28]對比研究了Re的添加對PS制備Mo-Zr-Ti涂層微觀組織及力學性能的影響,結果表明,Re的加入能夠有效降低涂層內部缺陷(見圖3),且Re的加入使涂層的硬度、彈性模量和斷裂韌性分別提高了21%,9%,30%,力學性能的提高主要歸因于涂層內部 的Re富集區域可以抑制裂紋的萌生和擴展。

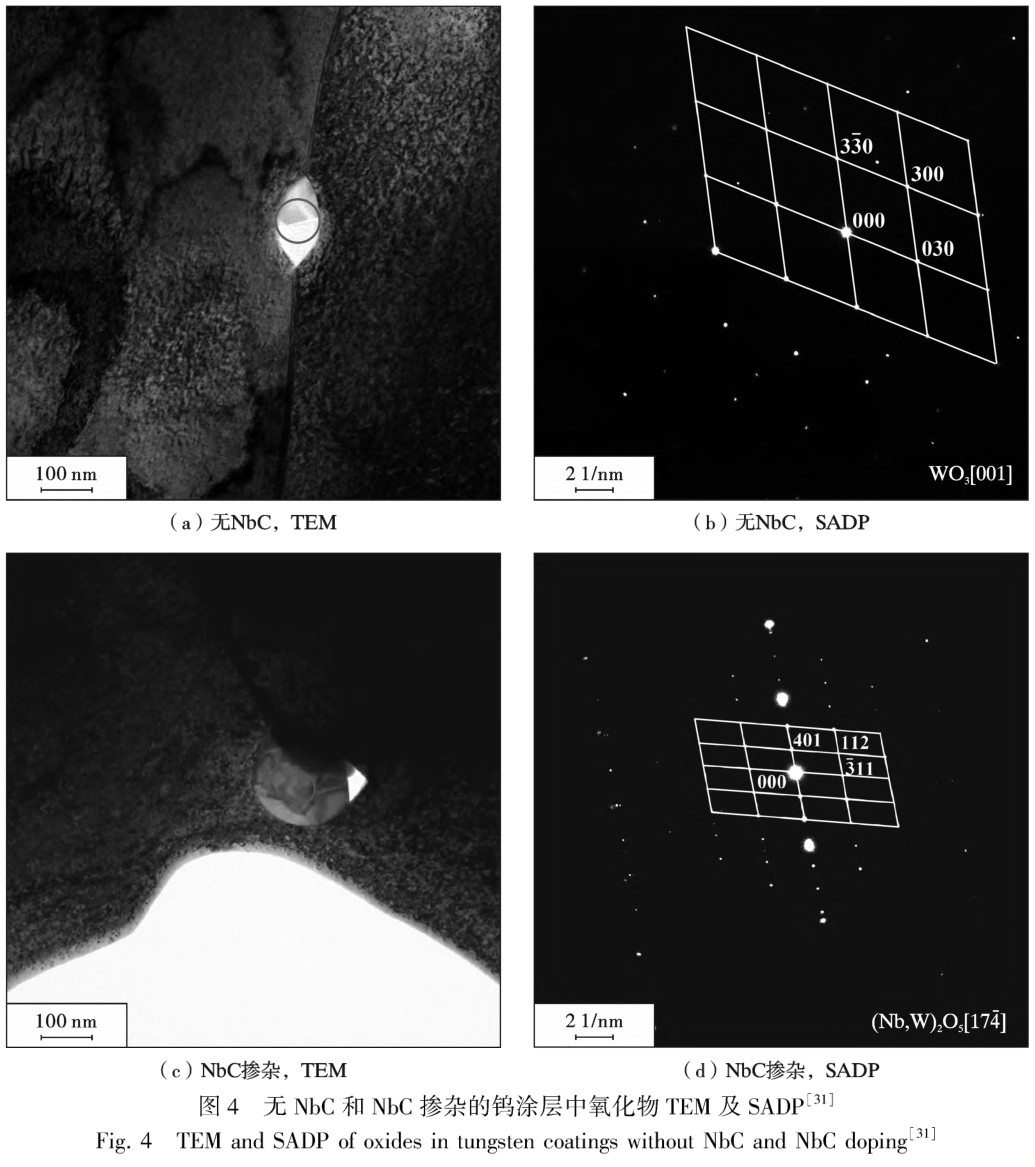

O雜質是熱噴涂及激光熔覆涂層的層間產生缺陷(孔隙、裂紋及未結合區等)的主要因素之一。由于O雜質通常以氧化物的形式存在晶界處,會對涂層的力學性能產生負面影響[29,30]。通過引入活性元素或者自熔性材料將氧化物的分布從晶界轉移到晶粒或者去除O,能夠減弱氧化物帶來的的負面效應[30],是提高涂層性能的有效手段。Hou等[31]研究了 NbC摻雜對PS-W涂層微觀結構和熱力學性能的影響,結果表明,無NbC的W涂層由a-W和微量WO3組成,WO3顆粒呈橢圓形態,具有尖銳的兩極并分布在晶界上(圖4a,4b)。相比之下,NbC摻雜W涂層則由a-W、NbC和( Nb,W)2O5組成,(Nb,W)2O5顆粒具有準球形形態并且主要分布在晶粒中(圖4c,4d)。與不含NbC的W涂層相比,摻雜NbC的W涂層具有更低的孔隙率、更高的熱導率、更高的硬度和楊氏模量以及更高的抗開裂能力。Mrdak 等[32]利用 PS 沉積由 75 % Mo + 25 % NiCrBSi 組 成的混合粉末Mo - NiCrBSi,獲得Mo基自熔性涂層,有效地解決了 Mo涂層開裂問題。Sampath等[33]指出:通過將M。2C添加到Mo粉末中,可降低PS-Mo涂層中的氧化物含量,這是由于C可作為除氧劑;同時,在連續滑動接觸條件下,與純Mo涂層相比,Mo-Mo2C涂層的摩擦性能顯著提高。

雖然通過合金化及添加活性元素可以改善PS-Mo及PS-W涂層的脆性和氧化,但由于PS工藝在大氣環境下作業,仍無法避免粉末顆粒發生氧化℃S是一種固態沉積技術,可以避免粉末顆粒發生氧化,然而由于Mo和W的脆性,CS幾乎無法制備致密的Mo及W等脆性涂層。通過添加軟質相可實現軟-硬復合涂層的制備。學者們[34,35]對CS制備W-Cu復合涂層進行了研究,結果表明,雖然CS可以制備無氧化的W基復合涂層,但由于W難以發生塑性變形,W顆粒粘附的主要機制是由于高速沖擊而機械嵌入Cu基體中,復合涂層中W的質量分數不超過52 %,同時,在富含W的區域易產生孔隙。

難熔金屬材料與常規材料物理性能(熔點及導熱等) 差別較大, 直接在基體表面噴涂( 熔覆) , 涂層與基體界面存在較大熱應力、結合性能較弱。適當的過渡層是實現基體與涂層形成可靠性的重要途徑。Ng等[36]引入Ni作為Mo和Cu之間的過渡層,實現了Cu-Ni-Mo各層之間的冶金結合,在Cu表面激光熔覆成功制備出無裂紋的Mo涂層。Wang等[37]通過在W涂層與316L基體之間引入W/316L過渡層,降低了DS - W與基材之間熱力學性能的不匹配,提高了涂層的抗熱沖擊性能。 也有學者通過 Ti 過渡層來實現等離子噴涂W涂層與CrZrCu基體之間的優異結合[38] 。

2.2制備工藝調控

2.2.1真空等離子噴涂

真空等離子噴涂(Vacuum Plasma Spraying, VPS )是在低壓充氬氣的密閉容器中進行的噴涂。與傳統大氣等離子噴涂(Atmospheric Plasma Spraying, APS )相比,能夠避免材料發生氮化及氧化℃hong等⑻對比研究了 VPS-W涂層和APS - W涂層的表面形貌,結果表明,VPS-W表面沒有出現裂紋及分層,但在APS-W涂層表面發現了局部微裂紋。種法力等[39]研究發現,VPS制備的W涂層的孔隙率與氧含量均低于APS工藝,結合強度優于APS工藝。Ding等[40]采用APS、VPS 2種工藝制備Ta涂層,通過對比分析表明,與 APS -Ta涂層相比,VPS-Ta涂層氧化更少、結構更致密,具有更好的化學穩定性和更高的硬度,與鈦基板結合更好。此外還有研究表明,使用還原性氣體比和惰性Ar氣混合保護氣氛可顯著減少氧化,最大限度地保持Mo顆粒的固有特性[30,41]。同時,由于低壓環境下幾乎沒有氧,粉末顆粒沒有氧化,涂層層間結合得到提高,VPS也可用來制備大厚度難熔金屬涂層。Moon等[42]利用VPS在鐵素體-馬氏體鋼表面制備了厚度達3 mm的W涂層,涂層孔隙率小于1 %,硬度380?400 HV,達到塊體W硬度的80%?95%o2.2.2超音速等離子噴涂傳統APS工藝制備涂層過程中,粉末顆粒飛行速度較慢,容易發生氧化,涂層容易出現鼓包和脫落等缺陷[43]。超音速等離子噴涂(Supersonic Atmospheric Plasma Spraying, SAPS)是一種結合了空氣等離子噴涂的高溫特性和高速氧燃料噴涂的高速特性的復合工藝。與傳統APS工藝相比,SAPS工藝最大的特點便是顆粒飛行速度高(可達600 m/s),高速飛行速度可以盡可能地減少顆粒飛行中的氧化。同時,高速飛行的顆粒還會致密化已沉積的顆粒,形成類似CS工藝的“夯實”效果。更低的氧化程度和更致密的結構顯著增強了涂層的韌性和延展性[44,45]。因此,SAPS工藝被認為是制備高性能難熔金屬涂層的關鍵方法之一。Xi等[41]采用SAPS技術在Cu合金表面沉積純Mo涂層,Mo涂層中氧含量僅為3.49%,而電弧噴涂、火焰噴涂及等離子噴涂Mo涂層中氧含量分別為33.9%,13.9%,29.1%o Huang等[46]采用SAPS技術在Cu表面沉積了孔隙率2.3%、氧含量0.1%的純W涂層。同時,Mo-Zr-Ti、Mo-Zr-Ti-Re[28]及Mo-W[47]等合金涂層也被成功制備。筆者團隊利用SAPS技術在15-5PH鋼表面制備了結合強度高達61 MPa的Mo涂層,并研究了 SAPS工藝中輔助氣體He氣流量對Mo涂層的微觀形貌、顯微硬度、粘結強度和摩擦學性能的影響,結果表明增加輔助氣體He氣流量,粉末顆粒對涂層的夯實作用增加,涂層的密度、硬度、結合強度增加,磨損率下降[48]。

2.2.3超音速激光沉積

在CS過程中,高速飛行的顆粒撞擊基體,發生塑性變形并與基體形成有效結合,形成第1層,后續顆粒撞擊在先前沉積的顆粒表面發生變形,進而形成結合,這種情況適合于軟粉末-硬基體及軟粉末-軟基體組合,當硬粉末-軟基體時,首層硬質顆粒高速撞擊基體,硬質顆粒難以發生塑性變形,軟基體發生塑性變形,顆粒直接嵌入軟基體內部,形成結合,后續硬質顆粒撞擊在已沉積顆粒表面,顆粒及基體均難以發生塑性變形,后續顆粒無法實現有效結合,而對于硬粉末-硬基體,首層顆粒難以與硬基體形成有效結合,因此CS適合于塑性好、強度低的材料,對于高強度或脆性材料難以現實有效沉積。

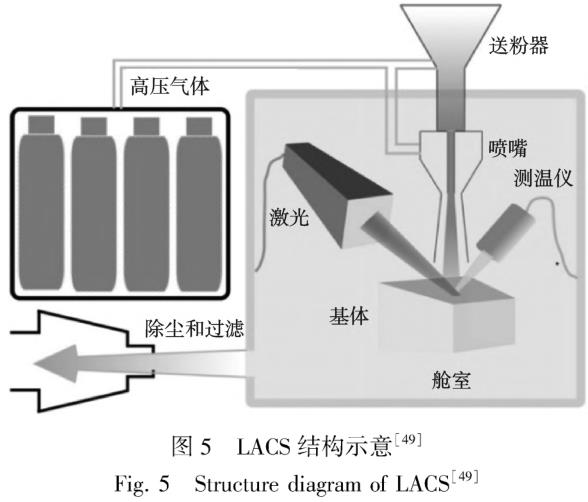

2006年,英國劍橋大學的O'Neill等[49]提出激光輔助冷噴涂( Laser Assisted Cold Spray, LACS) 技術, 原理如圖5所示,利用激光輻照對高速飛行的粉末顆粒和基體進行加熱和軟化,促進顆粒和基體發生塑性變形形成涂層。與其他激光增材制造技術相比,LACS仍是固態沉積技術,只是沉積溫度較冷噴涂高,從而避免與許多基于激光技術相關的熱應力、變形、稀釋和微觀結構轉變等問題。在難熔性金屬涂層材料方面,Jones等[50]使用LACS在鉬基板表面制備了致密度95%的W涂層。筆者團隊采用LACS技術制備出了孔隙率低于 0.5%的Mo涂層。LACS技術突破了單一冷噴涂無法沉積致密的高強度、高硬度材料的局限性,其主要依靠提高沉積溫度,增強材料的塑性流變。提高沉積溫度一方面引起塑性變形增加,顆粒沉積率升高,另一方面過高的溫度會導致粉末顆粒在沉積時發生相變 、氧化等問題,降低性能。因此,沉積過程中溫度控制是LACS的關鍵,工藝優化仍是LACS的研究重點。

2.3后處理調控

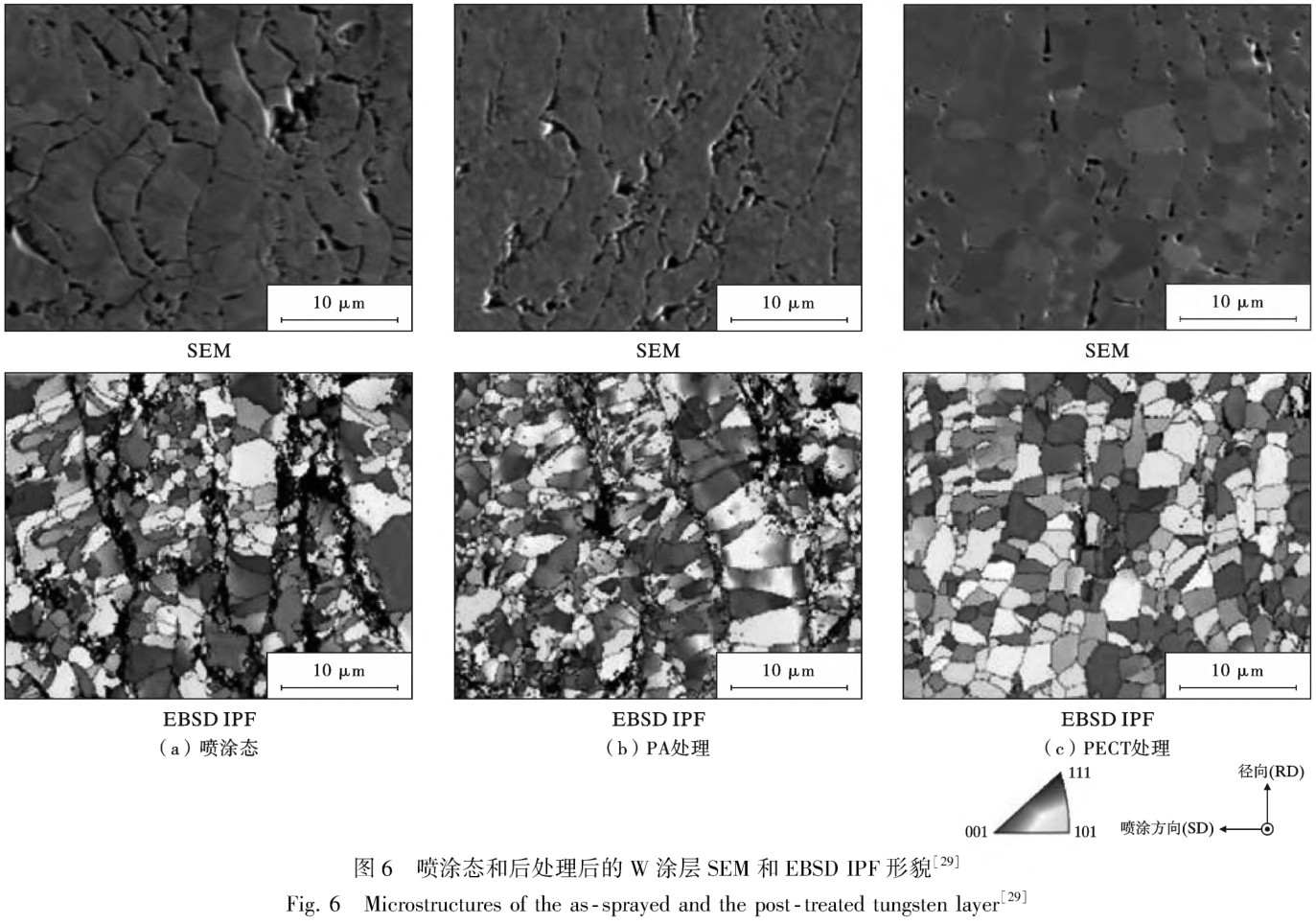

熱噴涂涂層具有一些難以消除的固有缺點,例如雜質含量高、孔隙率高和物理力學性能低,然而由于其成本相對較低、沉積速率高且便于原位修復受損涂層,熱噴涂仍是制備難熔金屬涂層的主要手段。熱處理能夠促使顆粒發生再結晶、界面融合,降低位錯密度,提高噴涂材料的力學性能[51,52]。研究表明[52],退火后APS-W涂層中晶粒長大并形成有序排列的柱狀晶體,降低了孔隙率,提高了致密性。同時,在一定溫度下退火處理,可使涂層中的氧化鎢分解還原成純鎢,從而降低氧含量,提高涂層的純度。Huang等[30]發,APS-W涂層經793℃、1h和910℃、2h真空退火后,O含量從0.48%降低到0.06%,硬度和導熱系數分別提高了50%和100%。Lee等[29]對比研究了加壓退火處理(Press- Annealing, PA)和脈沖電流處理(Pulsed Elec-tric Current Treatment, PECT)對 APS-W 涂層微觀組織及力學性能的影響,結果表明PECT處理加速了 W原子的擴散,能獲得更均勻和致密的涂層,顆粒板狀邊界顯著減少,高角度晶界數量增加,晶粒尺寸增大,如圖6所示。退火熱處理也能消除CS-Ta涂層的孔隙,融合顆粒之間的界面,致密化涂層,提高了力學性能,改善了涂層的腐蝕性能[53]。然而,難熔金屬涂層的退火溫度較高,高溫會對基體材料產生不利影響,合適的后處理工藝仍是未來難熔金屬涂層研究的熱點。

3、難熔金屬涂層的性能

W具有高熔點、高密度、低濺射產額、優良的熱導率,是未來國際熱核試驗反應堆中等離子體表面裝甲材料的主要候選者之一[54],作為防護涂層常與Cu合金及不銹鋼等材料形成結合。由于W與Cu的熱膨脹系數差別較大,且無法形成冶金結合,APS、VPS及SAPS制備的W涂層與Cu基體結合強度處在15?45MPa之間[46,8] 。較低的結合性能是阻礙W涂層應用的關鍵問題之一。DS-W涂層與銅基體的結合強度超過100 MPa,涂層硬度850 HV,遠高于APS和VPS工藝制備的W涂層,同時顯示出優異的耐磨性能[16]。涂層較高的硬度主要由兩方面原因導致:一方面,DS-W涂層的晶粒或晶界中彌散分散高硬度的W2C強化相,可以增加涂層的顯微硬度;另一方面,DS過程中高速飛行的W顆粒撞擊涂層表面時,產生“鍛壓”效應,該過程將減小W涂層中的晶粒尺寸和微孔,增強涂層對外力變形的抵抗能力[16],這種效應也發生在冷噴涂過程中。Wang等[15]系統研究了 APS-W涂層和DS-W涂層在不同能量密度下的耐熱沖擊性能,發現:DS -W涂層比APS-W涂層具有更好的熱機械性能;在3.5 MJ/m2的能量密度下APS-W樣品開始開裂和熔化,而DS-W樣品在4.0 MJ/m2的能量密度下開始出現裂紋;此外,當能量密度為4.5 MJ/m2時,APS-W樣品的整個表面已經熔化,而DS-W樣品上只有幾處可見的裂紋;導致這種結構的主要原因是DS-W涂層較低的孔隙、高熱導率和高結合強度,在高熱負荷下,高熱擴散率會引起涂層表面較低的溫度和較小的熱應力,涂層不易剝落。SLD工藝在Mo板上沉積純W涂層,三點彎曲試驗計算中點外表面應力為724 MPa,表現出與鍛造鎢相似的強度[50] 。

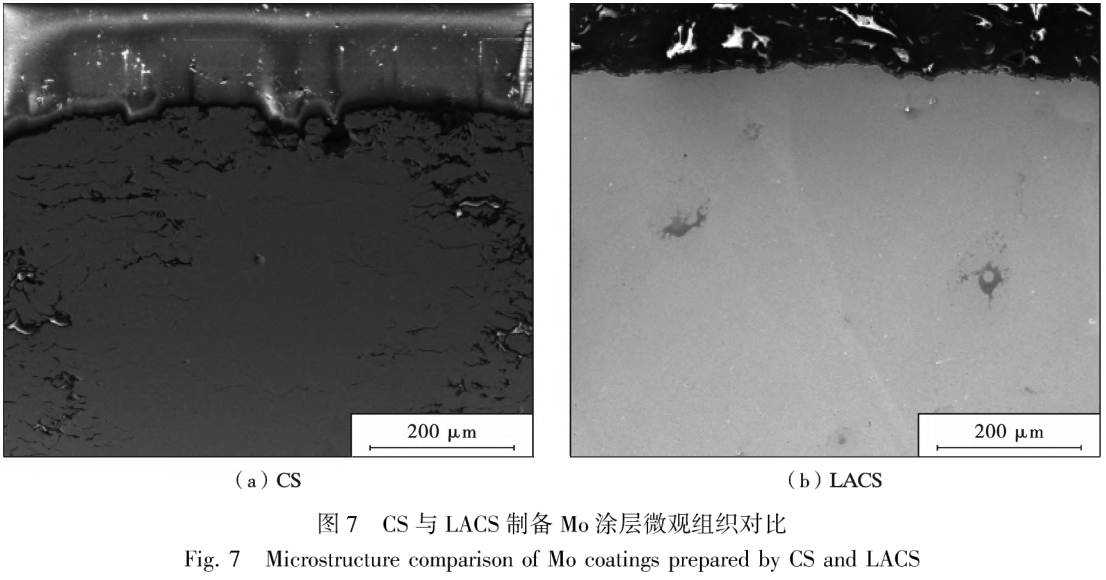

Mo是一種耐燒蝕材料,具有很高的熱硬度和熔化溫度。Mo涂層在各種工業應用中用作減摩及耐燒蝕材料,例如汽車活塞環、紙張加工機械、航空渦輪發動機及電磁炮導軌表面防護涂層,國內外學者對Mo涂層的耐磨性能進行了大量研究。Hwang等⑺指出,由于純Mo涂層的脆性,在高磨損載荷下,涂層層間會產生裂紋,從而導致涂層分層。惠陽等[55]研究了 SAPS-Mo涂層與7075-Al合金摩擦副的載流摩擦磨損性能,結果表明,當滑動頻率由5 Hz提升至20 Hz時,起弧率由1.13 %提升至8.24 %,Mo涂層電弧燒蝕現象明顯。有學者為增加Mo涂層的摩擦學性能,通過添加金剛石[26]、MoSi2⑷]、Al-Si⑺、W[47]等增強相來強化Mo涂層,提升涂層的耐磨性。然而,由于熱噴涂Mo涂層存在的氧化、孔隙等缺陷,SAPS-Mo的導電率僅有6 %IACSo針對這一問題,筆者團隊采用LACS技術成功制備了 Mo涂層,并與氮氣CS制備的Mo涂層進行了對比,涂層微觀組織如圖7所示。結果表明,LACS制備的Mo涂層致密、無明顯裂紋,孔隙率低于0.5 %,導電率約21% IACS,而CS制備的Mo涂層存在大量因噴涂顆粒變形不均勻而產生的間隙,孔隙率6.5 %,導電率

僅為9 %IACSo然而,由于激光輻照較高的溫度,LACS-Mo涂層中發現部分Mo顆粒發生熔化,后續需要開展更多關于LACS-Mo涂層的工藝及性能研究。

Nb、Ta具有優異耐腐蝕性和良好導電性等性能,在航空航天、船舶、兵器、醫療等行業有廣泛應用空間。LC-Nb/Y2O3涂層在1 400 C下熔融Ce腐蝕4 h后表現出優異的耐腐蝕性[20]℃S-Nb涂層的超導性臨界溫度與塊體Nb的臨界溫度近似,有望應用在超導加速器領域[23]。Jafarlou等[24]采用CS制備的Ta沉積體的抗拉強度高達484 MPa,但幾乎沒有塑性。筆者團隊利用CS技術制備了孔隙率低至0.5 %的Ta沉積體,Ta沉積體自腐蝕電流密度較316L塊體降低了一半,具有優異的耐腐蝕性能[26]。由于PS過程中的氧化,涂層中含有大量氧化物,顯著提高了涂層硬度與耐磨性。通過優化PS過程中的輔助氣體(He氣)流量,筆者在Cu合金表面制備了結合強度達59 MPa的Ta涂層,與6 mm弘叫摩擦副在5 N、5 Hz條件下的磨損率僅為1.2X10-3mm3/(N.m),表現出較優異的耐磨性能[10]。李英等[56]采用PS工藝在醫用純Ti基體表面制備出微納米多層Ta涂層結構,結果表明Ta涂層具有典型微納米多層結構特征,與基體結合強度好,具有良好的蛋白吸附能力。丁玎⑼研究了 Ti基表面用PS工藝制備Ta涂層的生物性能,結果表明經低溫熱處理,未完全氧化的 Ta基涂層呈現出更好的細胞相容性和促細胞成骨分化能力。Singh等[57]在可生物降解鎂合金ZK60表面等離子噴涂羥基磷灰石-鉭(HAP-Ta)復合涂層,提高了Mg 合金耐腐蝕性能。

4、問題與展望

難熔金屬涂層可在節約成本的基礎上使其具有優良的力學性能、高溫性能,近年來利用PS、CS及LC等工藝制備難熔金屬涂層已取得一定的進展,但仍然存在一些問題。 這些問題表現在:

(1)W、Mo、Ta、Nb等金屬熔點高,在用冷卻快的PS及LC等工藝制備時,存在粉末顆粒易發生氧化、涂層致密度不高,易變形及開裂等問題,需通過材料成分設計及成形工藝角度去優化涂層性能,但工作量較大,因此可開展難熔金屬涂層高通量計算與設計研究,結合仿真計算與試驗,建立體系-工藝-性能數據庫系統;

(2) 與PS及LC工藝相比,CS工藝成形溫度低,制備的涂層幾乎無氧化,為難熔金屬涂層的制造開辟了新的路徑,但由于CS工藝依靠粉末顆粒發生塑性變形形成結合,在制備Ta等塑性較好材料具有一定優勢 ,在制備高強度、高硬度的鎢及鉬材料方面束手無策,多能場復合工藝是解決此問題的有效手段,應開展多能場復合工藝沉積機理及性能研究;

(3) 相比較于塊體材料,涂層材料的內部結合較差、缺陷較多,如何改善涂層內部顆粒結合狀態是未來研究的重點,需加強涂層后處理的研究。

[參考文獻]

[1 ]丁紅瑜,尹衍軍,關杰仁,等.難熔金屬增材制造研究進展[J].稀有金屬材料與工程,2021, 50(6) : 2 237-2 243.

DING H Y, YI Y J, GUAN R J, et al.Research progress on additive manufactured refractory metals[ J] . Rare Metal Ma- terials and Engineering, 2021, 50(6) :2 237-2 243.

[2 ]蔡圳陽,沈鴻泰,劉賽男,等.難熔金屬合金及其高溫抗氧化涂層研究現狀與展望[J].中國有色金屬學報,2020, 30(9) : 1 991-2 010.

CAI Z Y, SHEN H T, LIU S N, et al. Review and prospect of refractorymetal alloys and high temperature oxidation re-sistance coatings [ J] . The Chinese Journal of NonferrousMetals, 2020, 30(9) : 1 991-2 010.

[3 ]殷為宏,湯慧萍.難熔金屬材料與工程應用[M].北京:冶金工業出版社,2012.

YIN W H, YANG H P. Refractory metal materials and engi- neering applications [ M ] . Beijing: Metallurgical Industry Press, 2012.

[4 ]郭玉琴,朱新峰,楊 艷,等.汽車輕量化材料及制造工藝研究現狀[J].鍛壓技術,2015,40(3) : 1-6.

GUO Y Q, ZHU X F, YANG Y, et al. Research state of lightweight material and manufacture processes in automotive industry [J]. Foring & Stamping Technology, 2015 , 40(3):1-6.

[5 ]韓雪瑩,劉新利,吳壯志.含難熔金屬涂層的研究進展[J].材料導報,2020, 34(13) : 13 146-13 154.

HAN X Y, LIU X L, WU Z Z. Research progress in refrac- tory metal coatings[ J] . Materials Reports, 2020, 34( 13) :13 146-13 154.

[ 6 ] FAUCHAIS P, MONTAVON G. Plasma spraying: from plasma generation to coating structure[ J] . Advances in Heat Transfer, 2007, 40: 205-344.

[ 7 ] HWANG B, AHN J, LEE S. Effects of blending elements on wear resistance of plasma - sprayed molybdenum blend coatings used for automotive synchronizer rings [ J]. Surface and Coatings Technology, 2005, 194(2/3) : 256-264.

[ 8 ] CHONG F, CHEN J L. Property comparison of vacuum and air plasma sprayed tungsten coatings [ J]. Journal of Alloys and Compounds , 2021, 861:158 422.

[9 ] 丁玎.骨植入體表面鉭基涂層的制備和生物學性能研究[D].北京:中國科學院大學,2018.

DING D. Preparation and biological properties of tantalum based coatings on bone implant[ D]. Beijing: University of Chinese Academy of Sciences, 2018.

[10]CUI J, XIA H Y, CUI L,et al. Effect of Auxiliary Gas Flow Parameters on Microstructure and Properties of Ta Coatings Prepared by Three - Cathode Atmosphere Plasma Spraying [ J] . Journal of Beijing Institute of Technology, 2022, 31(3) : 302-316.

[11]劉 光,張嘯寒,賈 利,等.等離子噴涂Mo/8YSZ功能梯度熱障涂層結構優化與熱力耦合模擬計算[J].表面技術,2002, 49(3) : 213-223.

LIU G, ZHANG X H, JIA L, et al. Structural optimization and thermo - mechanical coupling simulation of plasma sprayed Mo/8YSZ functionally graded thermal barrier coat- ing [J]. Surface Technology, 2020, 49(3) :213-223.

[12]龐 銘,張嘯寒,劉 光.噴槍掃描速度對等離子噴涂Mo/8YSZ梯度熱障涂層溫度場的影響規律研究[J].表面技術,2019, 48(9): 193-203.

PANG M, ZHANG X H, LIU G. Effects of scanning speed of spraying gun on temperature field of Mo/8YSZ gradient thermal barrier coatings by plasma spraying [ J] . Surface Technology, 2019, 48(9) :193-203.

[13]POORMAN R M, SARGENT H B, HEADLEE L. Method and apparatus utilizing detonation waves for spraying and other purposes: 2714563[P]. 1955-08-02.

[14]ULIANITSKY V Y, BATRAEV I S, SHTERTSER A A, et al. Detonation spraying behaviour of refractory metals: Case studies for Mo and Ta-based powders[ J] . Advanced Powder Technology, 2018, 29(8) : 1 859-1 864.

[15] WANG X L, HE M J, GUO Z X, et al. Preliminary studies on the main characteristics and transient heat shock perform- ances of detonation sprayed tungsten coatings on 316 L steel substrates [ J ] . Surface and Coatings Technology, 2022,429: 127 946.

[16] RYBIN D K, BATRAEV I S, DUDINA D V, et al. Deposi- tion of tungsten coatings by detonation spraying [ J]. Surface and Coatings Technology, 2021, 409: 126 943.

[17]李嘉寧.激光熔覆技術及應用[M].北京:化學工業出版社,2016.

LI J N. Laser cladding technology and application[ M] . Bei-jing: Chemical Industry Press, 2016.

[18]丁睿謙,楊英麗,吳金平,等.TA2鈦合金表面激光熔覆金屬鉭探索實驗研究[J].稀有金屬與硬質合金,2017,45(3) : 36-40.

DING R Q, YANG YL, WU JP, et al. Exploration experi- mental research on laser cladding of Ta coat on TA2 titanium alloy surface [ J] . Rare Metals and Cemented Carbides,2017, 45(3) : 36-40.

[19]GUAN W M, GAO M Y, FANG Y T, et al. Layer-by-layer laser cladding of crack - free Zr/Nb/Cu composite cathode with excellent arc discharge homogeneity [ J]. Surface and Coatings Technology, 2022, 444: 128 653.

[20]SU H, XIAO L R, TU X X, et al. Preparation and high temperature properties of Nb/Y2O3 coating on the pure Nb substrate by laser cladding [ J]. Surface and Coatings Tech- nology, 2022, 447: 128 811.

[21]KLINKOV S V, KOSAREV V F, REIN M. Cold spray deposition: Significance of particle impact phenomena[ J] . Aer-ospace Science and Technology, 2005, 9(7) : 582-591.

[22]LI W Y, CAO C C, WANG G, et al. ' Cold spray+'as anew hybrid additive manufacturing technology: a literature review [J]. Science and Technology of Welding and Joining,2019, 24(5) : 420-445.

[23]KUMAR S, DHAVALE A S, CHAVAN N M, et al. Super- conducting niobium coating deposited using cold spray [ J].Materials Letters, 2022, 312: 131 715.

[24]JAFARLOU D M, SOUSA B C, Gleason M A, et al. Solid- state additive manufacturing of tantalum using high - pressure cold gas - dynamic spray[ J] . Additive Manufacturing , 2021,47: 102 243.

[25]BARNETT B, TREXLER M, CHAMPAGNE V. Cold sprayed refractory metals for chrome reduction in gun barrel liners [ J] . International Journal of Refractory Metals and Hard Materials, 2015, 53: 139-143.

[26]崔 烺,王春婷,賈 利,等.冷噴涂Ta涂層組織及腐蝕性能[J].材料熱處理學報,2021, 42(2): 139-144.

CUI L, WANG C T, JIA L, et al. Structure and corrosion properties of Ta coating prepared by cold spraying [ J] .Transactions of Materials and Heat Treatment, 2021, 42(2) : 139-144.

[27]KASERER L, BRAUN J, STAJKOVIC J, et al. Fully dense and crack free molybdenum manufactured by selective laser melting through alloying with carbon[ J] . International Jour- nal of Refractory Metals and Hard Materials, 2019, 84:105 000.

[ 28] XI H H, HE P F, MA G Z, et al. Microstructure and me- chanical properties of supersonic plasma sprayed Mo - based coating reinforced by Re[ J] . Surface and Coatings Technol-ogy, 2019, 378:124 966.

[29] LEE Y J, SUNG H M, JIN Y, et al. Improvement of me- chanical property of air plasma sprayed tungsten film using pulsed electric current treatment[ J] . International Journal of Refractory Metals and Hard Materials, 2016, 60: 99-103.

[30] HUANG J J, LI X J, CHEN J, et al. Vacuum annealing en- hances the properties of a tungsten coating deposited on cop- per by atmospheric plasma spray[ J] . Journal of Nuclear Ma-terials, 2013, 432(1-3) : 16-19.

[31]HOU Q Y, HUANG H Q, ZHOU D H, et al. Influence of NbC - doping on the microstructure and thermo - mechanical properties of tungsten coating fabricated by supersonic at- mospheric plasma spraying [ J] . Surface and Coatings Technology, 2020, 394: 125 823.

[32]MRDAK M, VENCL A, Cosic M. Microstructure and me- chanical properties of the Mo - NiCrBSi coating deposited by atmospheric plasma spraying [ J]. Fme Transactions, 2009,37(1) :27-32.

[33]SAMPATH S, WAYNE S F. Microstructure and properties of plasma - sprayed Mo - Mo2 C composites [ J] . Journal of Thermal Spray Technology, 1994, 3(3): 282-288.

[34]PETROVSKIY P, DOUBENSKAIA M, SOVA A, et al.Analysis of copper - tungsten cold spray coating: Kinetics of coating formation and its thermal properties[ J] . Surface and Coatings Technology, 2020, 385: 125 376.

[35]DENG N,TANG J R, XIONG T Y, et al. Fabrication and characterization of W - Cu composite coatings with different W contents by cold spraying[ J] . Surface and Coatings Tech-nology, 2019, 368: 8-14.

[36]NG K W, MAN H C, CHENG FT, et al. Laser cladding of copper with molybdenum for wear resistance enhancement in electrical contacts[ J] . Applied Surface Science, 2007, 253(14): 6 236-6 241.

[37]WANG X L, HE M J, GUO Z X, et al. Preliminary studies on detonation sprayed W/W - steel composite coating materi- als on steel substrates for the first wall of blanket [ J]. Sur-face and Coatings Technology, 2022, 444: 128 693.

[38]WANG T G, CHEN J L, CHEN Y, et al. Thermal proper- ties of VPS - W coatings on CuCrZr alloy with Ti bonding lay-er[J]. Journal of Nuclear Materials, 2007, 363: 1 294-1 298.

[39]種法力,陳俊凌,鄭學斌?銅基體上等離子體噴涂鎢涂層性能研究[J].特種鑄造及有色合金,2011, 31(2):110-112.

ZHONG F L, CHEN J L, ZHENG X B. Properties of plas-ma sprayed tungsten coatings on copper substrate [ J]. Spe-cial Casting & Nonferrous Alloys, 2011, 31(2) : 110-112.

[40]DING D,XIE Y, LI K, et al. A comparative study on vacu-um and atmospheric plasma sprayed tantalum coatings for themodification of titanium implants [ J] . Surface Review andLetters, 2019, 26(8) : 1 950 048.

[41]XI H H, HE P F, WANG H D, et al. Microstructure and mechanical properties of Mo coating deposited by supersonicplasma spraying[ J] . International Journal of Refractory Met-als and Hard Materials, 2019, 86:105 095.

[42]MOON S Y, CHOI C H, KIM H S, et al. Thick tungsten coating on ferritic - martensitic steel applied with a vacuum plasma spray coating method [ J] . Surface and CoatingsTechnology, 2015, 280: 225-231.

[43] YAN J, LIU L, MAO Z, et al. Coating prepared by air plas-ma spraying [ J] . Journal of Thermal Spray Technology,2014, 23(6):934-939.

[44]DAS P, PAUL S, BANDYOPADHYAY P P . Tribological behaviour of plasma sprayed diamond reinforced molybde- num coatings[ J] . International Journal of Refractory Metals and Hard Materials, 2019, 78:350-359.

[45]YAN J H, HE Z Y, WANG Y, et al. Microstructure and wear resistance of plasma-sprayed molybdenum coating rein- forced by MoSi2 particles [ J] . Journal of Thermal Spray Technology, 2016, 25(7) : 1 322-1 329.

[46]HUANG J J, WANG F, LIU Y, et al. Properties of tungsten coating deposited onto copper by high - speed atmosphericplasma spraying [ J]. Journal of Nuclear Materials, 2011,414(1) : 8-11.

[47]閆 濤,劉貴民,吳 行,等.超音速等離子噴涂Mo-W涂層的力學性能[J].中國表面工程,2017, 30( 1):107-114.

YAN T, LIU G M, WU H, et al. Mechanical properties of Mo - W coatings prepared by supersonic plasma spraying [J].China Surface Engineering, 2017, 30(1) : 107-114.

[48]ZHANG X H, PANG M, LIU G, et al. Effect of auxiliary gas flow parameters on microstructure and properties of Mo coatings prepared by high-energy plasma spraying[J]. Sur-face and Coatings Technology , 2020, 385: 125 384.

[49]BRAY M, COCKBURN A, O' NEILL W. The laser-assisted cold spray process and deposit characterisation [ J]. Surface and Coatings Technology, 2009, 203( 19) : 2 851-2 857.

[50]JONES M, COCKBURN A, LUPOI R, et al. Solid - state manufacturing of tungsten deposits onto molybdenum sub- strates with supersonic laser deposition [ J] . Materials Let-ters, 2014, 134: 295-297.

[51]XIE X L, YIN S, RAOELISON R, et al. Al matrix compos- ites fabricated by solid - state cold spray deposition: A criti-cal review[ J] . Journal of Materials Science & Technology,2021, 86: 20-55.

[52]WANG F, LUO G N, HUANG J J, et al. Properties im-provement of atmospheric plasma sprayed tungsten coatingby annealing [ J] . Surface and Coatings Technology, 2019,358: 276-281.

[53]KUMAR S, VIDYASAGAR V, JYOTHIRMAYI A, et al.Effect of heat treatment on mechanical properties and corro-sion performance of cold - sprayed tantalum coatings [ J] .Journal of Thermal Spray Technology, 2016, 25 ( 4 ) :745-756.

[54] PHILIPPS V. Tungsten as material for plasma-facing compo-nents in fusion devices [ J] . Journal of Nuclear Materials,2011, 415(1): S2-S9.

[55]惠 陽,劉貴民,閆 濤,等.滑動頻率對超音速等離子噴涂Mo涂層載流摩擦磨損性能的影響[J].表面技術,2019, 48(10) : 196-205.

HUI Y, LIU G M, YAN T, et al.Effect of sliding frequency on tribological property of Mo coating deposited by superson-ic plasma spraying technique [ J ] . Surface Technology,2019, 48(10) : 196-205.

[56]李 英,魯 放,石志鋒,等.鈦基微納多級結構鉭涂層的構建及其表面特征研究[J].稀有金屬材料與工程,2016, 45(8) : 2 020-2 025.

LI Y, LU F, SHI Z F, et al. Construction and properties of titanium-based micro/nano multi-level tantalum coating [J].Rare Metal Materials and Engineering, 2016, 45 ( 8 ) :2 020-2 025.

[57]SINGH B, SING G, SIDHU B S. Analysis of corrosion be- haviour and surface properties of plasma - sprayed composite coating of hydroxyapatite - tantalum on biodegradable Mg al-loy ZK60 [ J]. Journal of Composite Materials, 2019, 53(19): 2 661-2 673.

yongyiti.com

永益鈦手機網