1、引言

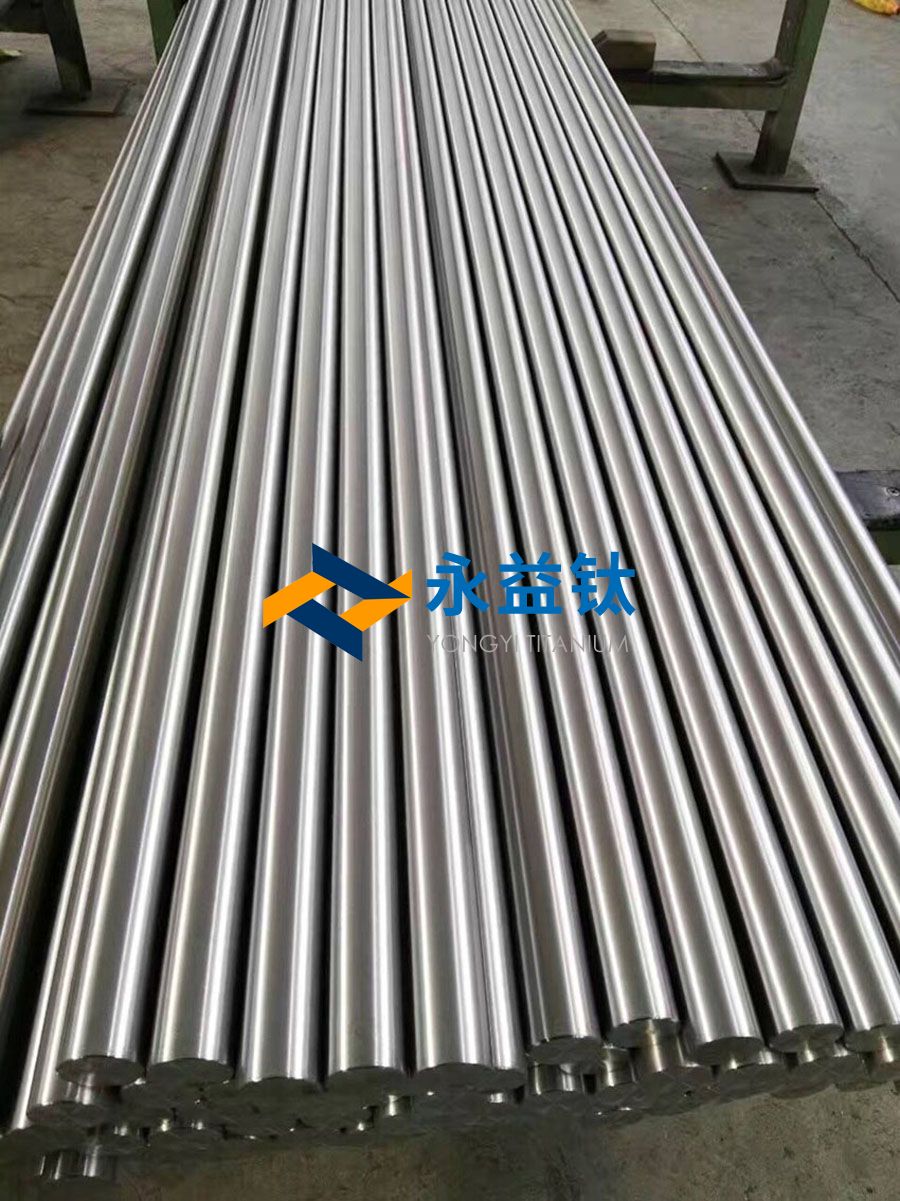

鈦合金具有比強度高、耐腐蝕性能和低溫性能好及熱強度高等優點,是航空航天工業中廣泛使用的材料[1]。國內航空、航天及軍工等行業已經開展了對鈦合金材料高速銑削的研究和應用,加工零件以結構件為主,主要解決加工效率和刀具耐用度的問題[2]。

TB18鈦合金是西部超導公司與國內高校、科研院所合作開發的一種新型近β鈦合金,其名義成分為Ti?5Al?5Mo?5V?6Cr?1Nb?0.5Fe,經熱處理后該合金的斷裂韌性與傳統高強度合金保持同一水平,但靜強度更高,同時具有良好的淬透性[3]。該材料的特點是高強度(1300MPa)、高黏性和高韌性,比常用的TC4、TC18、TC21材料的可加工性更差。由于目前國內外缺少對該材料的加工刀具和切削技術的針對性研究,市場上暫無合適的加工TB18鈦合金高效切削刀具,嚴重制約TB18材料的加工效率。

本文從TB18鈦合金的銑削和鉆削兩類典型刀具出發,開展刀具的結構選型和切削參數試驗研究,改進刀具結構,制定粗、精加工最優刀具選用方案,并進行試驗驗證,達到提升TB18鈦合金加工效率、提高刀具使用壽命的目標。該研究為TB18新型鈦合金材料的切削加工提供了一定的參考。

2、TB18材料切削加工問題分析

由于新型超高強度鈦合金材料TB18的化學成分中金屬元素Mo,Cr,V以及稀有元素Nb的存在,使TB18鈦合金材料相對于常用TC4,TC18,TC21鈦合金的可加工性能極差,尤其在熱處理后材料抗拉強度達到σb=1315MPa時。對TB18鈦合金材料(熱處理后)的切削性能開展研究,根據粗、精加工選取不同類型的通用鈦合金刀具進行試驗,刀具的切削參數及刀具使用壽命見表1。

與常用的TC4、TC18、TC21材料切削過程對比,銑削、鉆削TB18材料時主要面臨的問題有:

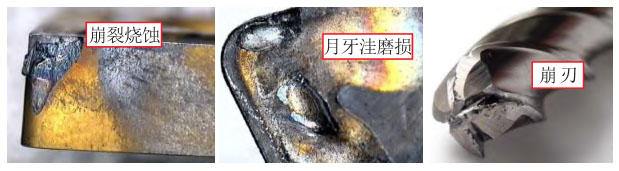

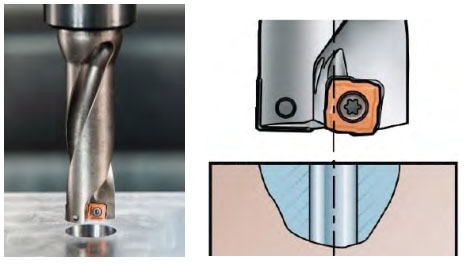

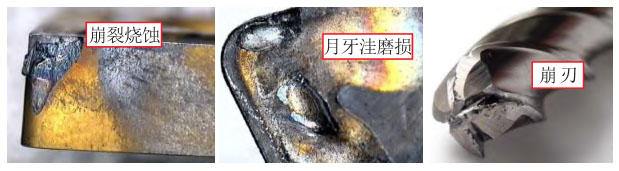

①銑削加工刀具(可轉位刀片式快進給、整硬合金銑刀等通用機械加工刀具)磨損快,易崩裂,刀具壽命極低。同等切削條件下與加工常用鈦合金的刀具壽命相比,粗加工快進給銑刀片壽命縮短了50%~80%,精加工整硬合金銑刀壽命縮短67%~83%。經分析,刀具失效方式為月牙洼、積屑瘤導致的快速燒蝕和崩刃(見圖1)。

圖 1 TB18銑削加工的幾種失效形式

②鉆削加工時材料難以斷屑(見圖2),刀具刃口切屑黏結且容易崩刃,U鉆(φ20mm)加工孔深90mm的內孔需要更換三次刀片才能完成,刀片壽命短,使用過程需頻繁更換,加工效率極低。

圖 2 TB18鉆削不斷屑

③銑削加工效率更低。粗加工快進給銑刀切削線速度為20~30m/min,為常用鈦合金加工刀具的30%,進給速度150~400mm/min,為常用鈦合金加工刀具的25%~30%,加工效率大幅降低,精加工整硬合金銑刀的加工工藝參數也遠低于常規鈦合金刀具。

通過試驗發現,導致加工TB18材料的各類刀具失效的主要形式為刀具快速磨損和燒蝕。經初步分析,與通用鈦合金相比,TB18材料具有更高的黏性,極易產生切削熱,且由于加工過程未得到充分冷卻,加劇了刀具的黏結和燒蝕,造成刀具失效。

3、試驗研究

3.1 試驗方案

為了提高TB18材料的加工效率與刀具壽命,針對不同的加工工況開展刀具選型試驗,以提高加工效率和刀具壽命為目標,優化刀具結構,并通過試驗確定加工工藝參數。

3.1.1 銑削工序粗加工

在使用大直徑φ80mm、主偏角12°的快進給銑刀進行粗加工時,做出以下改進:①為提高刀片壽命,降低切削刃與工件的接觸面積,將原有快進給刀具7°的主偏角增加為9°;②為解決材料高黏、刀具易燒蝕問題,優選牌號2000Ti新型切削液,減小銑削過程中的切削熱;③為避免切削抗力大造成毛料振動過高、刀片崩碎情況的發生,調整刀具軸向前角為11°,徑向前角為6.5°,保證切削過程穩定。

3.1.2 銑削工序精加工

以原先試驗使用的φ25mm硬質合金立銑刀為例,由于TB18鈦合金的高強、高黏特性,試驗過程中極易產生刀具振動以及大量切削熱,為避免刀具失效,提高精加工效率,本文對傳統刀具進行結構改進,設計了密齒前波刃整體硬質合金銑刀(見圖3)。

圖 3 波刃刀具設計

具體改進為:①通過公式F=fz×N×Z可以看出,在進給速度不變的情況下,增加齒數可以減小每齒進給量,延長刀具壽命,因此將齒數從4齒更改為6齒;②為了增強斷屑能力,將前刀面變為前波刃刀具結構;③選擇Co含量為10%的整體硬質合金材料,以平衡刀具的韌性和耐磨性;④選用AlTiN基多層涂層增加刀具的耐磨性;⑤設計多孔內冷結構,加強冷卻效果,減小切削熱。

3.1.3 鉆削加工

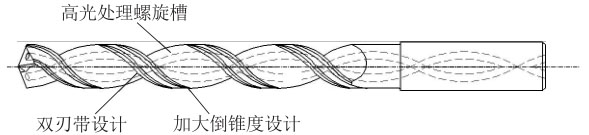

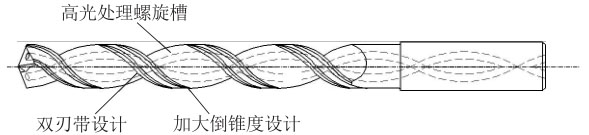

由于TB18鉆孔時高黏、高強鈦屑不易排出,冷卻無法及時到達切削部位,刀尖易燒傷崩齒,甚至刀體斷裂。根據上述加工特點,以直徑20mm為區分,擬進行如下技術選型和設計優化。對于D≤20mm的孔加工:①采用整體硬質合金鉆頭(見圖4),鉆頭采用雙刃帶設計,提高刀具的穩定性;②刀體排屑槽螺旋角采用12°結構設計且齒槽拋光處理,減少鈦屑與刀體接觸面,降低摩擦,減小切削熱;③加大倒錐度為0.25/100,減小鉆頭與孔壁的摩擦;④加大內冷孔,提高冷卻效果和排屑能力;⑤優選AlCrZr基涂層增加刀具的耐磨性。

圖 4 整體硬質合金鉆頭設計

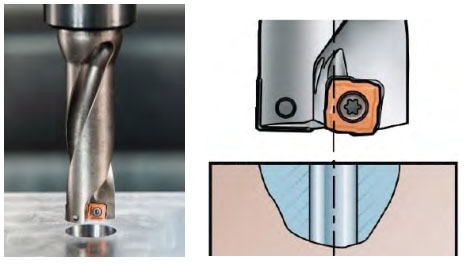

對于D>20mm的孔加工:①采用可轉位U鉆,刀片采用復合涂層,增加刀片耐磨性;②配備12bar以上冷卻液壓力,提高切削冷卻效果;③孔加工方式選用切削量逐層遞減的切削方式,前1/3孔深處加大每齒進給量,提高加工效率,后2/3采用逐層遞減,提高耐磨性;④周邊刀片和中心刀片采用不同材質,所用中心刀片能夠實現逐步進刀方式,達到切削力均勻分布;周邊刀片采用Wiper技術,以提高孔壁質量(見圖5)。

圖 5 U 鉆加工

3.2 試驗結果

采用快進給銑刀在5A3P重型切削機床上進行銑削試驗,優化后的刀具可適應更大的每齒進給量,對切削加工參數進行優化后,切削效率和刀具壽命均有所提升(見表2)。優化后刀具的切削線速度可達40m/min,刀具的斷屑效果、切削力和振動等均得到明顯改善(見表3)。

優化后的硬質合金鉆頭壽命由原來的15min提升到60min,孔壁比原先更光滑(見表4)。優化后的U鉆壽命從20min/把提升至50min/把,是原先的

2.5倍,孔壁更光滑(見表5)。

3.3 對比分析

通過試驗前后數據對比,優化后的TB18鈦合金刀具加工效率及壽命均有所提升。

效率提升:TB18鈦合金粗銑快進給銑刀的金屬去除率從32.6cm3/min提升至50.4cm3/min,提升至原來的1.5倍;精銑硬質合金立銑刀切削線速度從26.3m/min提升至40.035m/min,提升至原來的1.5倍。

壽命提升:用于TB18材料粗銑的快進給銑刀刀具壽命從60min/把提升了90min/把,提升了1.5倍;硬質合金銑刀的刀具壽命從30min/把提升了83min/把,提升了2.8倍;硬質合金鉆頭壽命從15min提升至60min,提升了4倍;U鉆壽命從20min/把提升了50min/把,提升了2.5倍。

4、結語

通過刀具切削對比試驗對新型鈦合金TB18的切削性能進行研究,分析刀具的主要失效形式,優化改進刀具結構并合理選取切削參數,得出以下主要結論。

(1)與通用鈦合金的切削加工相比,TB18材料具有更高的黏性,極易產生切削熱,刀具失效的主要形式為刀具快速磨損和燒蝕。

(2)對典型鉆削、銑削刀具進行優化改進,經試驗驗證,改進后的刀具可有效降低切削過程中摩擦熱的產生,刀具壽命提升明顯。

(3)為提高生產效率、降低加工成本,本文對切削參數進行優化。試驗結果表明,優化后的切削參數可以使加工效率得到有效提升,驗證了切削參數優化方案的可行性,為今后TB18材料的加工提供一定的參考。

相關鏈接