- 2022-08-16 05:31:01 鈦環鈦法蘭等鈦產品加工中粉末冶金技術的發展

粉末冶金技術是一種高性能材料制造技術,在航空發動機中發揮著越來越重要的作用。它不僅能夠制備出無宏觀偏析、組織均勻、晶粒細小、各向同性、熱加工性能良好的合金和復合材料,大幅度提高了粉末冶金材料的屈服強度和疲勞性能,而且能夠實現零部件的近終成形[1]。粉末冶金技術已成為航空發動機關鍵熱端部件和其他多種新材料的優選制備技術[2,3]。航空發動機是飛機的心臟,它直接關系到飛機的各項性能指標和安全性。隨著航空發動機向大型化、高推重比和高效率的方向發展,渦輪前燃氣溫度不斷提高,零部件的負荷不斷增大,工作狀況越趨惡劣,這對航空發動機關鍵零部件的性能要求越來越苛刻。同時,渦輪盤和渦輪葉片等核心零部件能夠承受的燃燒溫度和壓縮比的提高有助于提高航空發動機的燃油經濟性,減少排放和延長使用壽命。可見,高性能航空發動機的發展和粉末冶金技術的進步相輔相成。本文將重點介紹航空發動機中的各種粉末冶金材料,以及粉末制備、成形和致密化關鍵技術。

1、航空發動機用粉末冶金材料

1.1P/M鎳基高溫合金

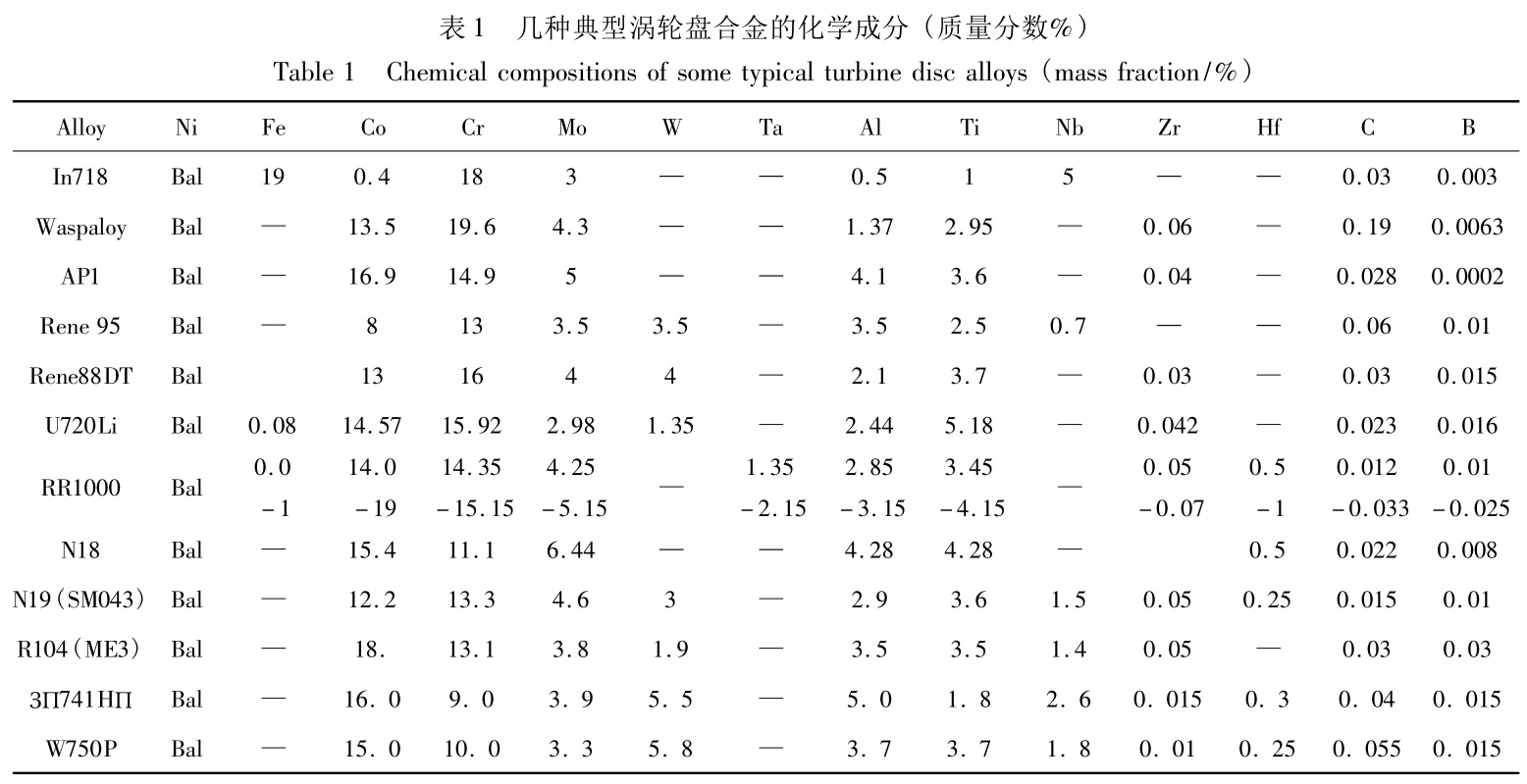

鎳基高溫合金是航空發動機中用量最多的高溫結構材料,主要用于制造渦輪盤、壓氣機盤、鼓筒軸、封嚴盤、封嚴環、導風輪以及渦輪盤高壓擋板等高溫承力轉動部件。隨著鎳基高溫合金成分日趨復雜、零件尺寸不斷增大,P/M鎳基合金顯示出更大的優越性。表1為幾種典型渦輪盤合金的化學成分[4]。

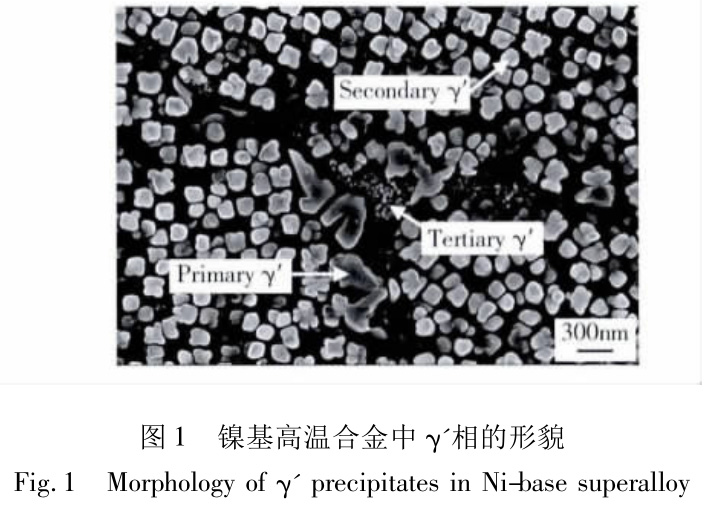

合金元素大致分為四類:基體強化元素(Co,Fe,Cr,Mo,W,V,Ti,Al)、γ'相形成元素(Al,Ti,Nb,Ta)、碳化物形成元素(Cr,Mo,W,V,Nb,Ta,Ti,Hf)和晶界強化元素(Zr,B)。γ'相(見圖1)是鎳基合金的重要強化相,優化γ'相的含量、粒徑和形貌是提高鎳基合金高溫力學性能的有效途徑。

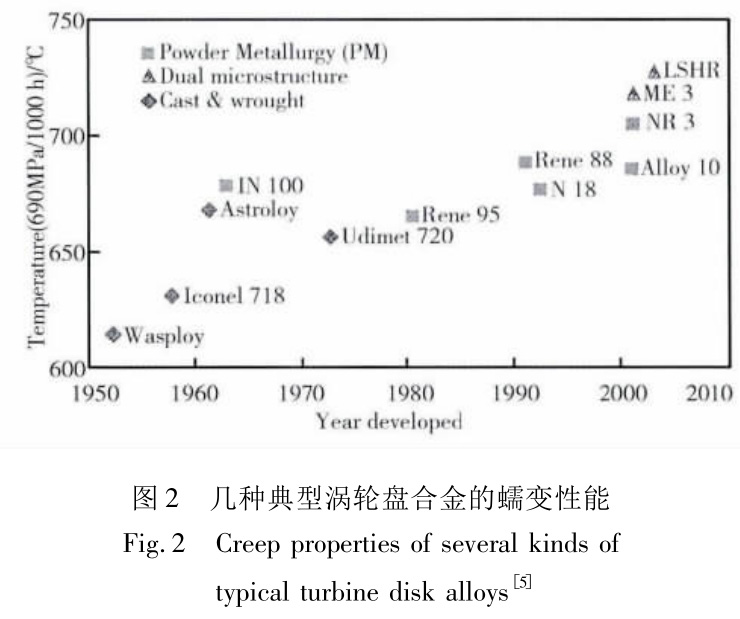

圖2所示為幾種典型渦輪盤合金的蠕變性能[5]。與鑄鍛鎳基高溫合金(Wasploy、Inconel718、Astroloy和Udimet720)相比,P/M鎳基高溫合金具有更高的使用溫度。IN100、Udimet720和René95是第一代粉末高溫合金,其中IN100合金是1972年由美國率先研制成功。第一代高強型粉末高溫合金的代表是René95合金,是目前650℃下使用的盤件合金強度最高的一種,其特點是γ'相含量高(一般>45體積分數%),晶粒高度細化,強度高、抗裂紋擴展能力低和持久能力差。美國研制的René88和法國研制的N18合金是第二代損傷容限型合金,其特點是晶粒粗大,抗拉強度較第一代低,但具有較高的蠕變強度、裂紋擴展抗力以及損傷容限性能,最高使用溫度提高到700~750℃。Alloy10,NR3,ME3和LSHR是第三代高強損傷容限型粉末高溫合金,γ'相的含量為45%~55%(體積分數),可采用過固溶線溫度熱處理獲得適當粗大晶粒組織,或者通過雙重組織熱處理獲得輪心部位細晶組織、輪緣部位為粗晶組織的雙性能渦輪盤合金(LSHR和ME3),使用溫度為700~750℃,其性能特點是抗拉強度高于第二代,比第一代的稍低,但疲勞裂紋擴展速率比第二代的還低。

In-100,Rene95,Astroloy,Udinet720,Rene88DT,N18和FP741NR都已成功用作航空發動機的熱端部件,其中后三種合金是專門針對粉末冶金工藝設計的。美國Crucible公司首先制備出粉末渦輪盤,并在GE公司的T-700發動機上得到應用。目前,商用和軍用發動機中至少有15萬件粉末渦輪盤在服役[4]。英國RollRoyce公司開發的RR1000合金,俄羅斯VILS公司開發的W750P和W751P合金,美國NASA格林研究中心、GE和P&WA公司聯合開發的MER3(R104)合金,法國ONERA公司開發的N18和N19合金都采用粉末冶金工藝制備。

R104合金2007年起用于GP7200發動機的高壓渦輪盤,在英國國內航線的空客A380飛機上已創造了60000起落和30萬小時安全飛行的記錄[4]。波音787飛機所用的Trent1000發動機中的后兩級高壓渦輪輪轂和高壓渦輪盤采用RR1000粉末高溫合金制備。RR1000合金用于TrentXWB發動機,將于2013年用于新空客A350飛機。N19合金具有更高的蠕變和低周疲勞性能,該合金將用于SNECMA公司的M88渦扇發動機。VILS公司開發的ЗП741HП(EP741NP)合金是俄羅斯成熟應用的粉末高溫合金,用于制備渦輪盤、軸等關鍵部件,已成功應用于米格-29、米格-31、蘇-27、圖-204等飛機,已制造出大約46000件渦輪盤,自1976年以來未出現過事故[4]。為了滿足DD14發動機對700℃使用的更高強度合金(UTS和YS為1600MPa和1200MPa)的要求,VILS公司先后開發了HIP工藝制備的W750P,W751P,W751P和W753P合金,所用粉末顆粒的粒徑小于100μm,并添加了Re,Ta,Y和Ru等合金元素,具有更高的室溫強度、持久強度和低周疲勞性能,仍處于研制階段。中國粉末高溫合金的研究主要集中在北京航空材料研究院和鋼鐵研究總院,已成功研制出兩代粉末高溫合金:以FGH4095合金(與René95成分相當)為代表的使用溫度650℃的第一代高強型合金和以FGH4096合金(與René88DT成分相當)為代表的使用溫度為750℃的第二代損傷容限型合金。

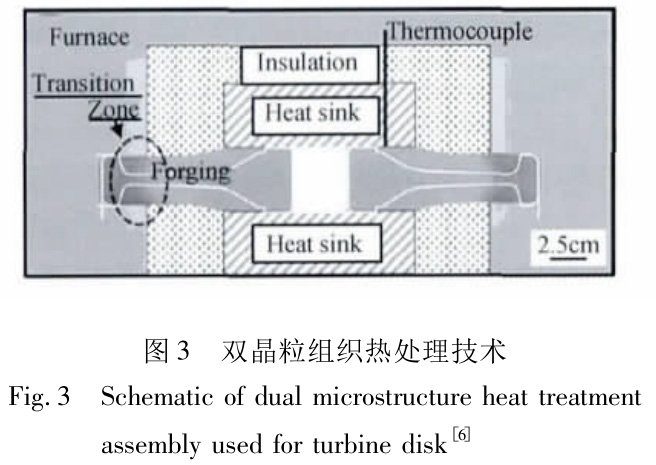

雙性能渦輪盤是渦輪盤制造技術的重要發展方向,對研制高推重比先進航空發動機非常重要。Gabb等采用圖3所示的雙組織熱處理方法(DM-HT)[6]對熱擠壓態的盤坯進行熱處理,通過熱沉和隔熱層在盤芯和盤緣制造溫度梯度,使盤芯溫度低于盤緣,得到單合金雙性能粉末盤。該技術能夠使盤坯的輪緣部分獲得粗晶組織,而輪轂部分仍然保持熱擠壓態所具有的細晶組織。美國P&WA公司采用雙重熱處理工藝制造出的雙性能粉末盤于1997年裝配在第四代戰斗機F22的F119發動機上。

1.2P/M鈦基合金

鈦及鈦合金具有比強度高、熱強性和耐腐蝕好等有優點,主要用于制造航空發動機的風扇、壓氣機中的壓氣機盤、葉片、導航儀和連接環等。鈦合金代替鋼或高溫合金可以明顯減輕發動機的重量,提高發動機的推重比[7]。這些零部件要求在高溫下(300~600℃)具有較高的比強度、高溫蠕變抗力、疲勞強度、持久強度和組織穩定性。P/M鈦合金,拉伸性能達到甚至超過熔鍛材水平。然而,P/M鈦合金中的孔隙和較高的雜質含量會導致疲勞性能嚴重下降。提高致密度和凈化工藝過程是P/M鈦合金亟待解決的問題。

Ti-Al(Ti3Al,TiAl,TiAl3)金屬間化合物基復合材料以碳化物(SiC,TiC,B4C)、氮化物(Si3N4,TiN,AlN,BN)、氧化物(A12O3,ZrO2,TiO2)、Ti5Si3和TiB2等顆粒作為增強相,具有抗氧化能力強、抗蠕變性能好和密度低等優點,使用溫度能達到816~982℃,使鈦在航空發動機上的使用部位由冷端(風扇和風壓機)發展到熱端(渦輪),適宜于制備高壓壓氣機葉片和低壓渦輪葉片2[8]。TiAl基復合材料主要采用自蔓延高溫合成、粉末冶金、熱壓或熱等靜壓、放電等離子體燒結、沖擊波固結合成法和噴射沉積等方法制備。然而,Ti-Al基復合材料的熱加工難度大,綜合性能有待改善,目前鮮見應用報道。

1.3難熔金屬

難熔金屬包括鈮合金、鉬合金、鉭合金和鎢合金。鈮合金的密度最小,在1100~1650℃具有較高的強度,良好的焊接性能和室溫塑性,能制成薄板和外形復雜的零件。鉬銅合金可用作固體火箭發動機的喉襯材料。Ta-10W合金已用于火箭發動機噴管的燃氣擾流片、阿波羅的燃燒室。Ta-10W-2.5Hf合金用于液體火箭噴管的噴嘴。鎢及其合金可制成不用冷卻的火箭噴管、離子火箭發動機的離子環、噴氣葉片和定位環、熱燃氣反射器和燃氣舵。用鎢代替鉬作固體火箭發動機的進口套管、喉管喉襯(W-Cu)可將材料的使用溫度從1760℃提高到3320℃以上[9]。美國聯合飛機公司將鎢-銅復合材料用作火箭發動機的噴管隔板,它足以承受超過鎢熔點3400℃的燃燒溫度。難熔金屬的高溫強度、高溫氧化與防護和材料輕量化是不可回避的挑戰。

1.4超高溫合金

目前,鎳基和鈷基高溫合金已經接近其使用溫度極限,需要開發新型的超高溫合金。鈮-硅基共晶自生復合結構材料具有高熔點(1918℃)、高剛度、低密度(7.19g/cm3)以及高的高溫強度,是新一代高溫結構材料的研究熱點[10]。它是利用原位析出的在高溫下(>1500℃)仍有良好化學穩定性及組織穩定性的硅化物(Nb3Si或Nb5Si3)對鈮基體進行強化。Nb-Si系原位復合材料有望成為在1200~1400℃下工作的渦輪葉片材料。通過添加Ti,Cr,Hf,Al和Mo等合金化元素和進行表面涂覆處理能夠提高Nb-Si系原位復合材料的使用溫度。

Mo-Si-B三元合金具有高的高溫強度、良好的抗氧化性能和適中的室溫韌性,可作為航空發動機用結構材料和高溫抗氧化涂層材料。目前研究主要集中在兩個體系:α-Mo+Mo3Si+Mo5SiB2和Mo5Si3+Mo3Si+Mo5SiB2。前者含有延展性好的α-Mo相,能夠將力學性能和抗氧化性結合起來,在抗斷裂性能方面具有優勢。Yu等[11]采用機械合金化和熱壓工藝制備出Mo-9Si-8B-3Hf合金,在1400~1560℃具有較好的塑性變形能力,這為解決Mo-Si-B合金加工性差的問題提供了新的思路。

1.5氧化物彌散強化合金

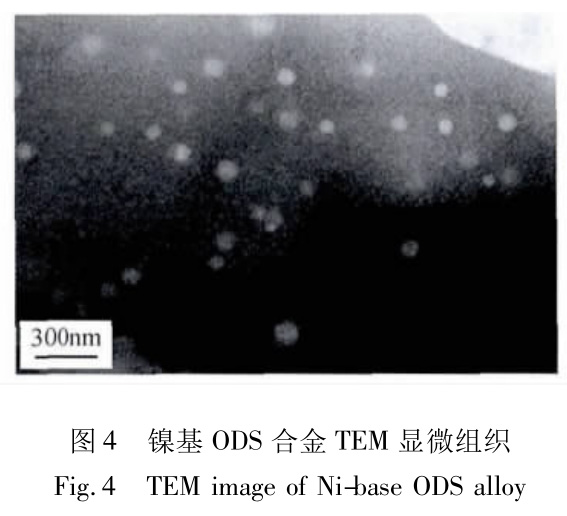

鎳基氧化物彌散強化(OxideDispersionStrengthen,ODS)合金可用作渦輪噴氣發動機中的導向葉片或渦輪葉片,不僅可以在高溫下長期使用,而且還能承受氣體腐蝕、蠕變和疲勞載荷。鎳基ODS合金優異的高溫蠕變性能主要得益于氧化物的彌散強化、γ'[Ni3(Al,Ti)]相的析出強化和拉長晶粒抑制晶界滑移[12]。MA600,MA754和MA760是有代表性的鎳基ODS合金。鎳基ODS合金采用機械合金化(MA)+熱擠壓工藝制備,包括三個重要步驟:機械合金化、熱力學變形(熱擠壓或軋制)和熱處理。細化氧化物粒徑以進一步提高力學性是一個重要的研究方向[13]。添加Hf元素能夠使氧化物的粒徑由~30nm減小到5~10nm(如圖4所示),并為氧化物/基體界面結構的控制提供了一個新的手段。從強化晶界以減少晶界滑移的角度出發,解決柱狀晶粒帶來的力學性能的各向異性,特別是橫向晶界蠕變脆性問題是擴大鎳基ODS合金應用的關鍵。

1.6噴涂合金粉末

熱噴涂粉末用于航空發動機的熱障涂層、封嚴涂層、抗高溫燒蝕涂層、耐磨損涂層。涂層技術在航空發動機關鍵零部件的耐磨、高溫防護、隔熱、封嚴以及高溫合金零件的防微動磨損、阻燃等方面起到顯著作用[14,15]。涂層能夠有效提高關鍵零部件的抗熱疲勞和高溫腐蝕能力,延長使用壽命。熱噴涂粉末主要有純金屬粉末(W,Mo,Al,Cu,Ni,Ti,Ta,Nb等)、合金粉末(Al-Ni,Ni-Cr,Ti-Ni,Ni-Cr-Al,Co-Cr-W,MCrAIY(M=Co,Ni,Fe),Co基,Ni基,Fe基自熔合金等)、氧化物陶瓷粉末(Al2O3,ZrO2,Cr2O3,TiO2等)、碳化物粉末(WC,TiC,Cr3C2等)、金屬陶瓷粉末(WC-Co,Cr3C2-NiCr等)。美國航空飛機中需要采用熱噴涂技術的零件約7000多件。熱噴涂粉末與其他粉末冶金用粉末不同,它要求粉末粒度細小(15~150μm)、粒度分布窄、球形度高、流動性好、氣體及雜質含量低、松裝密度達到一定要求。

2、粉末冶金工藝

2.1粉末制備技術

2.1.1鎳基高溫合金粉末

制備粒度小、氧含量低、純凈度高的鎳基合金粉末是制備高性能粉末渦輪盤的關鍵技術之一。目前主要有等離子旋轉電極法制粉(PREP粉)和氬氣霧化法制粉(AA粉)兩種方法。俄羅斯主要采用PREP粉,PREP粉粒度偏大,夾雜物尺寸較大。歐美主要采用AA粉,AA粉粒度相對細小,夾雜物尺寸小。高溫合金粉末正朝著無陶瓷、超純凈細粉方向發展。粉末粒徑的細化能夠限制粉末中非金屬夾雜的尺寸,從而有效提高渦輪盤的低周疲勞壽命、可靠性和使用壽命。此外,對粉末進行真空脫氣和雙韌化處理(顆粒界面韌化+熱處理強韌化),提高盤坯的致密度和改善材料的強度和塑性,也是一個重要的研究方向。

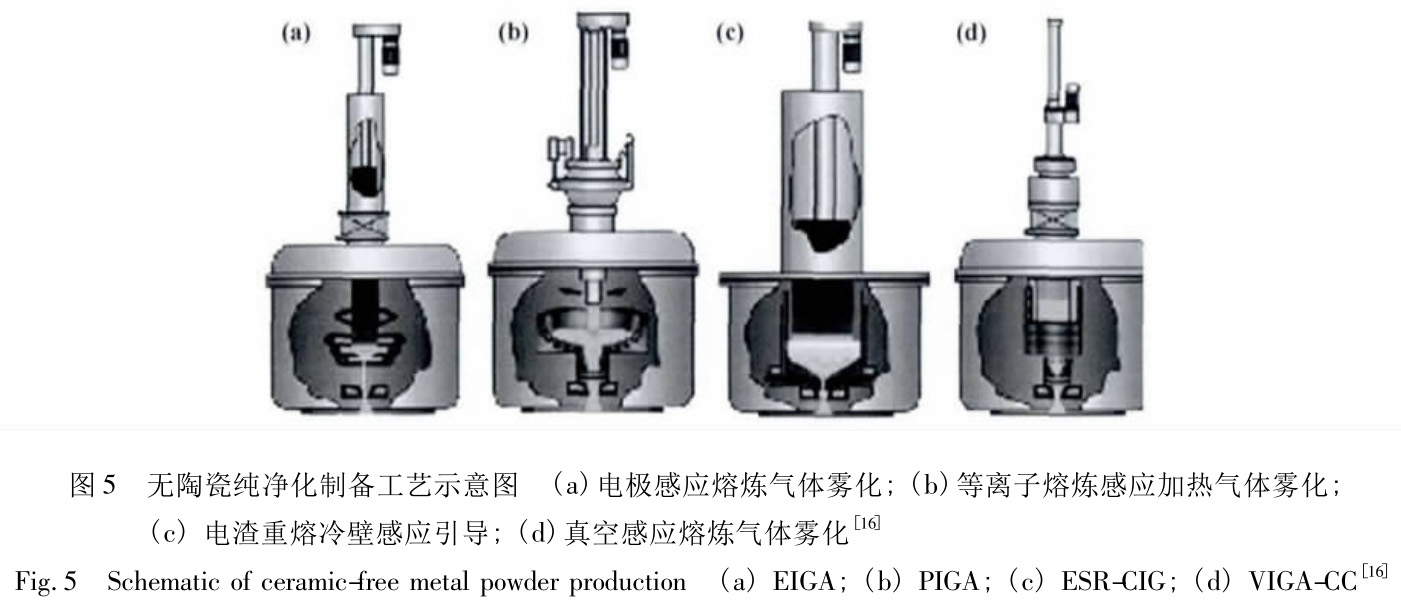

為了克服真空感應熔煉(VIM)惰性氣霧化系統中中間包的陶瓷材料和熔化金屬接觸而引入的“陶瓷問題”,近年來開發了多種純凈化熔煉和制粉技術,如圖5所示[16]。在電極感應熔煉氣體霧化(EIGA)工藝中,預合金棒作為電極,當緩慢旋轉的電極進入環形感應線圈中時電極開始熔化,熔滴落入惰性氣體霧化噴嘴系統后進行霧化。等離子熔煉感應加熱氣體霧化(PIGA)法利用等離子弧在水冷銅坩堝中進行熔煉,水冷銅坩堝的底部與感應加熱漏嘴相連,該無陶瓷漏嘴系統將熔化金屬液體流引入氣體霧化噴嘴進行霧化。在基于冷壁坩堝熔煉技術的真空感應熔煉氣體霧化(VIGA-CC)系統中,坩堝配有一個底部澆注系統,冷坩堝的底部澆注開口與冷壁感應引導系統(CIG)相連,該系統可用于活性金屬,例如鈦合金或TiAl金屬間化合物的熔煉。在ESR-CIG(電渣重熔冷壁感應引導)工藝中,將要霧化的材料以電極的形式給進,電極頭在與熔渣的接觸點進行熔化,形成精煉熔滴,熔滴向下穿過活性熔渣層進入銅制水冷坩堝中。精煉金屬液通過冷壁感應引導系統,然后采用高速惰性氣體流進行霧化。

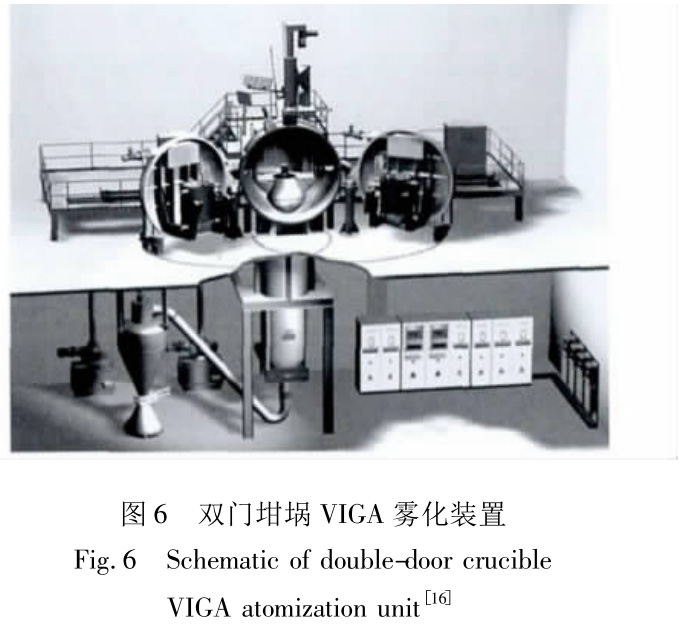

為了提高霧化粉末的生產效率,德國ALD公司開發了大型惰性氣體霧化系統,如圖6所示[16]。該霧化系統的熔煉坩堝的最大容量達2t。霧化塔通過一個雙坩堝門裝置與熔煉室相連,每個真空感應熔煉爐都配有一扇爐門,便于迅速更換坩堝,提高了生產效率。

2.1.2快速成形用鈦基合金粉末

快速成形過程中鈦及鈦鋁合金存在元素揮發、燒損現象,這使快速成形粉末不同于粉末冶金和熱噴涂用的金屬粉末,需要針對快速成形工藝的特點對現有合金成分進行改進,發展快速成形專用鈦合金粉末。典型的鈦粉制備技術有氫化脫氫法、氫化鈣還原法、改進的鈉還原法及霧化法。這些工藝所得的粉末不規則,工藝流程長,雜質控制較難,細粉末增氧嚴重,并且粉末流動性差[17]。目前制備低氧高品質鈦合金粉末成熟技術主要有等離子旋轉電極霧化法、冷壁坩堝惰性氣體霧化、無坩堝惰性氣體霧化等技術。批量制備低氧球形鈦合金粉末是目前的一個重要研究方向,需要優化霧化工藝參數以細化粉末粒徑、降低雜質含量、提高球形率與收得率。此外,還要嚴格控制原材料、篩分儲存、真空封裝等環節,突破活性金屬粉末氧含量控制技術。

2.1.3噴涂粉末

不同制備工藝會引起粉末顆粒的化學成分、粒徑、粒度分布和形貌的很大變化,這直接關系到涂層的性能。氣體霧化、水霧化、噴霧干燥制粒以及機械研磨是制備噴涂用粉末的常用方法。近年來,針對一些特殊要求開發了多種噴涂用合金粉末的新工藝。

(a)等離子體球化

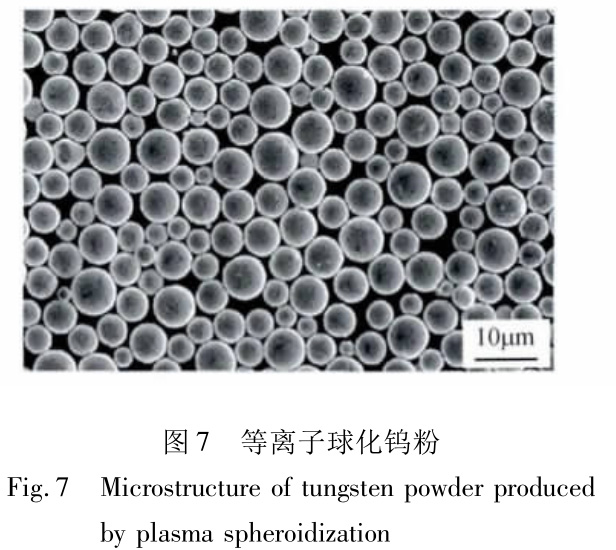

等離子體球化是利用等離子弧使形狀不規則的原料粉末顆粒迅速加熱而熔化,熔融的顆粒在表面張力作用下形成球形度很高的液滴,然后在極高的溫度梯度下迅速凝固,從而獲得球形粉末。這是一種制備致密、球形、高純度熱噴涂粉末的有效方法。圖7所示為北科大采用氣流磨分級分散和等離子球化相結合的工藝制備的球形鎢粉,平均粒度為3~7μm。

(b)噴霧干燥———等離子致密球化工藝

首先將所要形成復合粉末的組分混合,并加入溶液使之形成懸浮液體,同時在懸浮液中加入黏結劑,將懸浮液噴霧干燥,形成由幾個粉末組成的微細顆粒。然后將復合粉末引入高能等離子中,使微粒組分之間熔化,發生反應并球化,從而得到致密顆粒。復合粉末組分均勻、粒度均勻、粉末表面光滑、球形度高、流動性好。

(c)水熱氫還原法

水熱氫還原法是將核心粉末、催化劑加入到鎳鹽溶液中,利用高壓釜內的氫氣在一定溫度壓力下將鎳還原沉積在核心粉末表面而形成復合粉末。該方法主要用于制備Ni包覆型復合粉末,例如Ni包Al復合粉末,這是一種優良的自放熱噴涂材料。Ni與Al會發生劇烈的放熱反應而形成NiAl,Ni3Al等金屬間化合物,并且反應熱可以涂層與基體產生強的結合力。

(d)納米粉體再造粒

納米粉體作為熱障涂層原料有隔熱性能好、抗熱震能力強的優點,但是納米粉末不能直接用于噴涂,需要通過噴霧干燥造粒及后續處理制成微米級的團聚體粉末。納米粉體再造粒的基本過程為:首先利用超聲或球磨混合將納米結構材料均勻分散在液態介質中,并加入有機粘合劑。然后將所得溶液進行噴霧干燥而制得納米結構團聚體,接著將納米結構團聚體在能夠有效排除殘余水分、去除吸附和化學吸附氧以及促進部分燒結或內部結合的溫度下加熱,從而得到納米結構噴涂粉末喂料,能夠在傳統熱噴涂噴槍上使用[18]。

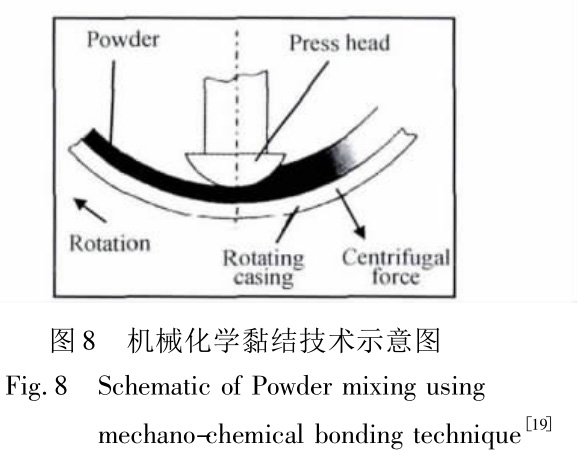

(e)機械化學黏結技術

機械化學黏結技術(Mechano-ChemicalBond-ing,MCB)的原理如圖8所示。在旋轉的容器中,金屬粉末在通過容器和壓頭之間的間隙時要受到壓力和剪切力的作用,使細小的粉末顆粒分散和粘附在較大的粉末顆粒表面,無需添加任何黏結劑[19]。該技術能夠制備近球形粉末顆粒,能夠實現納米粉末和亞微米級粉末的均勻混合。與球磨工藝相比,MCB工藝的成本低,更容易實現批量生產。適合制備鐵基或鎳基ODS合金粉末,可用作冷噴涂粉末。

2.2成形和致密化技術

鎳基高溫合金粉末或鈦基合金粉末一般呈球形,在冷態下的硬度和強度高,室溫下很難壓制成形,一般采用熱等靜壓、熱擠壓、噴射成形、快速成形和注射成形等工藝進行成形和致密化。

2.2.1熱等靜壓

熱等靜壓(HP)是高性能粉末冶金制品致密化的重要手段。通過熱等靜壓致密化和近終成形工藝過程控制,能夠為后續等溫鍛造和熱處理提供所需形狀、尺寸和組織的熱制坯。同時,采用熱等靜壓技術可將粉末高溫合金渦輪盤材料與鑄造葉片材料復合連接成無機械連接的具有精確設計結構的整體渦輪葉盤(Blisk)[20]。它可將具有高溫高強的葉片與中溫高疲勞性能的渦輪盤通過熱等靜壓工藝進行復合,實現雙合金盤片的最佳組合,可以明顯減少機加工量,減輕部件結構重量,從而提高渦輪轉速和性能。此外,盤芯、盤緣雙合金熱等靜壓復合連接技術還可以用于制造雙合金雙性能渦輪盤,使得盤芯材料具有較高的屈服強度、抗拉強度和低周疲勞性能,盤緣材料具有較高的高溫蠕變抗力與較好抗裂紋擴展性能。雙性能盤制造技術充分體現了粉末冶金技術剪裁結構,組織控制靈活的特點。

歐美等國采用AA粉末+直接熱等靜壓成形工藝生產小型渦輪盤、鼓筒軸、渦輪盤擋板以及封嚴環等。俄羅斯采用PREP粉+直接熱等靜壓工藝生產發動機的壓氣機盤、渦輪盤、鼓筒軸以及封嚴環等高溫承力轉動件。俄羅斯VILS公司能將復雜形狀HIP制品的尺寸精度控制在0.25mm以內[4]。中國的小尺寸渦輪盤采用PREP和AA粉末+直接熱等靜壓+熱處理工藝制備,大尺寸渦輪盤采用AA粉+直接熱等靜壓+等溫鍛造+熱處理工藝制備。

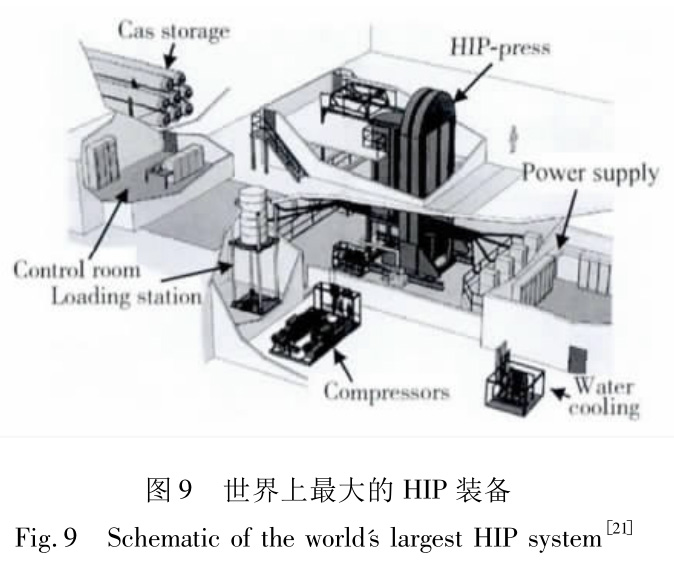

隨著HIP裝備制造技術的進步,粉末成形工藝的成本比20年前降低了65%[4]。瑞典AvureTech-nologies公司制造出世界上最大的HIP裝備(如圖9所示),其直徑為2.05m、長度為4.2m,溫度為1350℃,壓力為118MPa[21]。這為大型零部件的制備奠定了基礎。

2.2.2熱擠壓

熱擠壓成型是另外一種高溫合金粉末固結成形工藝。先將高溫合金粉末進行包套,然而在一定的擠壓比下擠壓到全致密,得到鍛造用坯料。也可以先采用熱壓或HIP先進行固結,然后再熱擠壓。熱擠壓與熱等靜壓相比,粉末顆粒所受的宏觀變形量更大,借助橫向顆粒界面的剪切變形與高壓使顆粒之間形成強有力的冶金結合。通過調節擠壓比、擠壓速率和擠壓溫度易于實現顯微組織控制。通過擠壓形成細小晶粒,消除了原始粉末顆粒邊界和原始粉末中的枝晶組織,這對于等溫鍛造特別重要。在固溶溫度以下擠壓可以得到小于5μm的晶粒,再通過控制等溫鍛造制造盤件,晶粒不會長大。借助熱擠壓的大變形量,可以使有害的顆粒表面膜或陶瓷夾雜破碎,從而有效消除其負面影響。對于壓氣機和大尺寸渦輪盤,歐美等國采用氬氣霧化(AA)制粉+熱擠壓+等溫鍛造工藝。此外,Préauchat等[22]采用HIP和熱擠壓相結合的工藝制備出TiAl合金,Jéhanno等[10]則采用HIP和熱擠壓工藝制備出Mo-Si-B和Nb-Si基合金,都獲得了均勻的細晶組織。

2.2.3噴射成形

噴射成形技術將液態金屬的霧化(快速凝固)和霧化熔滴的沉積(熔滴動態致密固化)相結合,是一種短流程近終形快速凝固體材料制備新技術。噴射成形沉積坯料具有氧含量低、整體致密度高、過飽和固溶度較大、無宏觀偏析、組織均勻細小等優點,可顯著改善高溫合金的熱加工塑性,明顯提高材料的綜合力學性能,有效改進合金的冷加工性能,適合于制備高合金化難變形高溫合金[23]。與熱等靜壓技術相比,可以省去大量與壓制有關的工藝步驟,最大限度地減少氧氣吸收量,大幅度降低了污染風險。

發展噴射成形先進裝置與霧化沉積關鍵技術、精確控制霧化沉積參數和工藝過程、以及解決沉積坯疏松和氣體控制等關鍵問題是制備致密度高、氧含量低、尺寸和形狀可控的鎳基高溫合金優質沉積坯的關鍵[24]。德國不來梅大學報導采用噴射沉積制備出了單件質量超過100kg,內徑40mm,外徑500mm,寬100mm的高溫合金環。噴射成形高溫合金產業化的最初應用領域為管件,目前研究較多的是航空發動機的環形件和轉動部件。

2.2.4快速成形

粉末冶金鈦基合金快速成形技術主要包括激光及電子束快速成形技術。采用激光或電子束選擇熔化燒結鈦合金粉末,均可得到細小、均勻、各向同性的高性能組織,并通過逐層累積將其擴展為接近全致密的零件,能夠實現高性能復雜結構金屬零件的無模具、快速、近凈成形及修復再制造[25,26]。激光成形基于粉末熔覆工藝,適于大尺寸零件成形與修復,而電子束成形基于粉末選區熔化燒結工藝,適于復雜零件精確成形,可見兩種技術優勢互補。意大利AVIO公司研制出航空發動機復雜TiAl基合金葉片[27]。目前,F-22和F/A-18E/F上的幾個關鍵零件已經采用了TC4鈦合金激光快速成形件。該技術能顯著提高疲勞性能,縮短了新產品開發時間和成本。快速成形高性能粉末冶金鈦基合金是當前國際研究前沿與熱點,正朝著低氧含量、大尺寸、高精度近凈成形方向發展。

2.2.5注射成形

粉末注射成形(PIM)是傳統粉末冶金與現代塑料注射成形工藝相結合而形成的一種零部件近終成形新技術,在制備形狀復雜、難加工鎳基高溫合金零部件上具有組織均勻、性能高和精度高等優點,而且生產效率和材料利用率高、成本低[28~30]。PIM適合于制備航空發動機中的一些尺寸適中、形狀復雜的零部件。通過采用細顆粒高溫合金粉末,能將尺寸精度控制在±0.3%,表面粗糙度Ra=1μm[4]。美國V-22魚鷹戰斗機的T406發動機上使用了17-4PH不銹鋼注射成形葉片調節臂(每臺發動機上的用量超過350件)[31]。

英國RollsRoyce公司擬采用PIM技術制備In718合金導向葉片。德國MTU公司將PIM技術用在尺寸較小的高壓葉片(一級壓氣機上用量為80~150個)、蜂窩狀渦輪密封件、鎖緊螺母和調節桿等零部件的制備[4]。以氣霧化鎳基合金粉末制備的導向葉片的使用溫度能達到650℃,有望替代目前用鍛造和鑄造工藝制備的葉片。由于葉片型面復雜,對加工精度和表面完整性的要求極高,PIM技術要求從合金成分設計、成形燒結工藝優化和尺寸精度控制等方面進行嚴格控制。

3、應用與發展趨勢

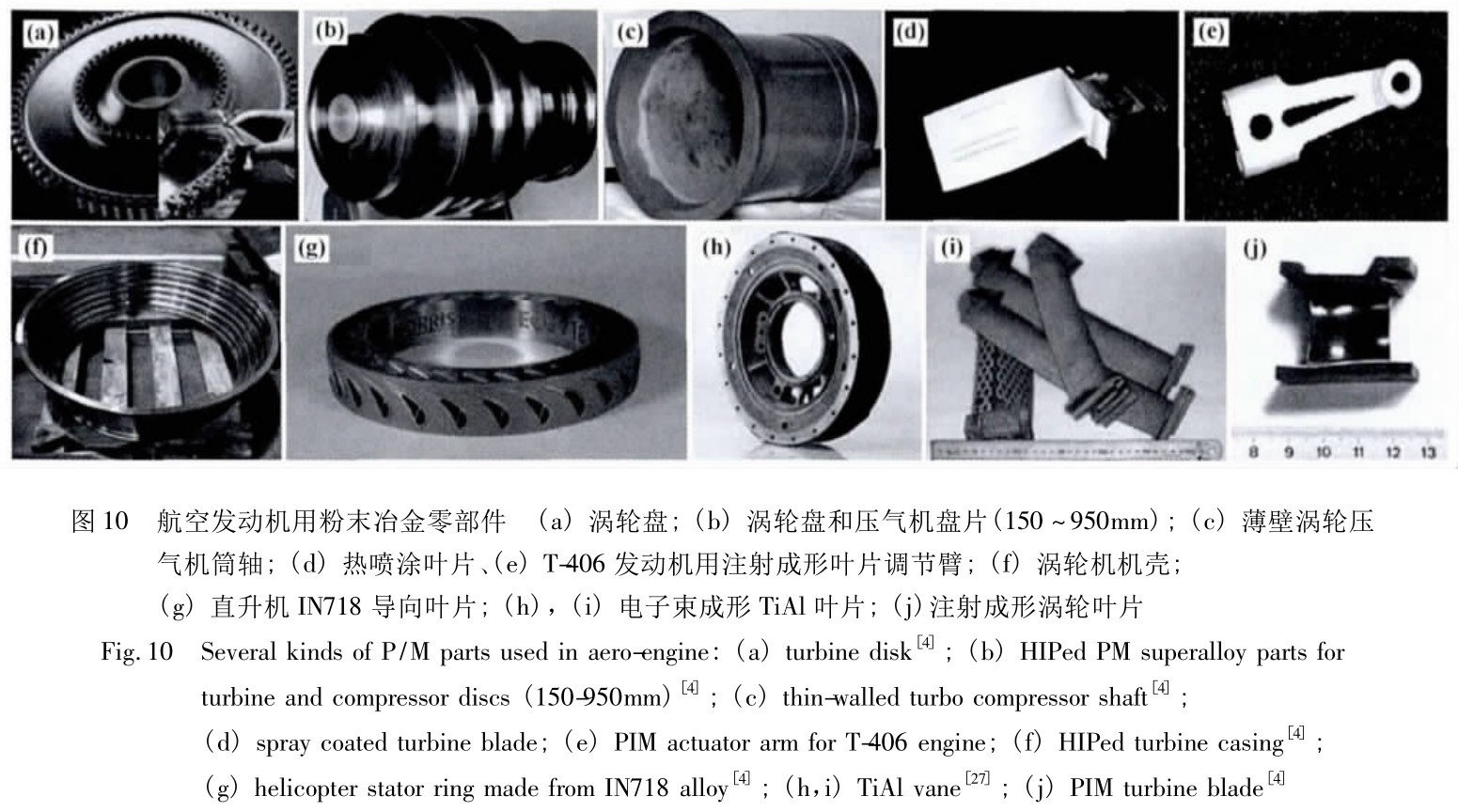

圖10為幾種典型的航空發動機用粉末冶金零部件,包括渦輪盤(a)和壓氣機盤(b)、薄壁渦輪壓氣機筒軸(c)、熱噴涂葉片(d)、注射成形葉片調節臂(e)、渦輪機機殼(f)、導向葉片(g)、電子束成形葉片(h),(i)和注射成形渦輪葉片(j)。

目前,推重比15~20一級發動機渦輪進口溫度將達到1827~2127℃,遠超過了發動機中高溫合金材料的熔點溫度,但是工藝成熟的發動機熱端部件材料只能滿足推重比10一級發動機的設計要求,亟待開發高性能粉末高溫合金結構材料,今后的主要發展方向主要有:

(1)高品質粉末制備和預處理技術:通過純凈化熔煉和霧化制粉技術制備粒度細小、氧含量低、純凈度高的鎳基、鈦基合金粉末及各種噴涂合金粉末,掌握粉末粒徑、氧含量、非金屬夾雜控制的關鍵技術。

(2)先進成形和致密化技術、特殊熱處理技術:粉末高溫合金的熱等靜壓和熱擠壓致密化技術;研發第三、四代粉末高溫合金,制備雙性能粉末盤,實現粉末盤與單晶葉片整體復合;利用注射成形技術制備復雜形狀高溫合金零部件;提升純凈化熔煉、霧化制粉、快速成形、熱等靜壓和特殊熱處理等關鍵裝備制造技術。

(3)數值模擬與驗證技術:利用計算機模擬技術優化高溫合金成分,并對熱處理過程中的應力場及溫度場分布、快速成形技術中的模型建立、復雜形狀包套的高精度設計、包套封焊和壁厚選擇等基礎問題進行深入研究,加快研究進度。

(4)開發高性能難熔金屬、超高溫合金和氧化物彌散強化合金等新型高溫結構材料。

參考文獻

[1]RAISSON G.Evolution of PM nickel base uperaslloy processes and products[J].Powder Metallurgy,2008,51(1): 10 -13.

[2]SCHAFRIK R,SPRAGUE R.Superalloy technology-a per-spective on critical innovations for turbine engines [J].Key Engineering Materials,2008,380: 113 -134.

[3]Fecht H,Furrer D.Processing of nickel-base superalloys for turbine engine disc applications [J].Advanced Engi-neering Materials,2000,2 (12): 777 -787.

[4]WILLIAMS B.Powder Metallurgy superalloys for high tem-perature,high performance applications [J].International powder metallurgy industry,2012 - 2013,(15): 135 -141.

[5]http:/ /www.grc.nasa.gov/WWW/StructuresMaterials/Ad-vMet/research/turbine_disks.html.

[6]GABB T P,KANTZOS P T,TELESMAN J,et al.Fatigue resistance of the grain size transition zone in a dual micro-structure superalloy disk [J].International Journal of Fa-tigue,2011,33(3): 414 -426.

[7] RODRIGUES-HENRIQUES V A, De-CAMPOS P P,ALVES-CAIRO C A,et al.Production of titanium alloys for advanced aerospace systems by powder metallurgy[J].Materials Research,2005,8(4): 443 -446.

[8]MARTINS G V,SILVA C R M,NUNES C A,et al.Beta Ti-45Nb and Ti-50Nb alloys produced by powder metallurgy for aerospace application [J].Materials Science Forum,2010,(660 -661): 405 -409.

[9]鄭欣,白潤,王東輝,等.航天航空用難熔金屬材料的研究進展 [J].稀有金屬材料與工程,2011,40(10):1871 -1875.

(ZHENG X,BAI R,WANG D H,et al.Research devel-opment of refractory metal materials used in the field of aer-ospace[J].Rare Metal Materials and Engineering,2011,40(10): 1871 -1875.)

[10]JéHANNO P,HEILMAIER M,KESTLER H,et al.As-sessment of a powder metallurgical processing route for re-fractory metal silicide alloys [J].Metallurgical and Mate-rials Transactions (A),2005,36(3): 515 -523.

[11]YU J L,LI Z K,ZHENG X,et al.Tensile properties of multiphase Mo-Si-B refractory alloys at elevated tempera-tures[J].Materials Science and Engineering (A),2012,532(1): 392 -395.

[12]SCHAFFER G B,LORETTO M H,SMALLMAN R E.The stability of the oxide dispersion in Inconel alloy MA6000.Acta Metallurgica[J].1989,37(9): 2551 -2558.

[13]TANG Q X,HOSHINO T,UKAI S,et al.Refinement of oxide particles by addition of Hf in Ni-0.5mass% Al-1mass%Y 2 O 3 alloys[J].Materials Transaction,2010,51(11):2019 -2024.

[14]陳禮順,張斌,蔡元鋼.熱噴涂涂層在航空發動機上的應用及發展[J].航空制造技術,2011 (11): 34 -37.

(CHEN L S,ZHANG B,CAI Y G.Application and devel-opment of thermal spray coating in aeroengine [J].Aero-nautic Manufacturing Technology,2011 (11): 34 -37.)

[15]HETMANCZYK M,SWADZBA L,MENDALA B.Ad-vanced materials and protective coatings in aero-engines application[J].Journal of achievements in Materials and manufacturing Engineering,2007,24(1): 372 -381.

[16]http:/ /web.ald-vt.de/cms/vakuum-technologie/anlagen/powder-metallurgy/.

[17]ALCISTO J,ENRIQUEZ A,GARCIA H,et al.Tensile properties and microstructures of laser-formed Ti-6Al-4V [J].Journal of Materials Engineering and Performance,2011,20(2): 203 -212.

[18]王鈾.納米粉體再造粒的意義-制備納米結構涂層的熱噴涂喂料[J].中國粉體工業,2011 (6): 8 -13.

(WANG Y.The significance of pelleting of nanosized parti-cle-the preparation of hot spaying feeding for nano structural layer[J].China Powder Industry,2011,(6): 8 -13.)

[19]KANG B S J,OGAWA K,MA L,et al.Materials and components development for advanced turbine systems-ODS alloy development.http:/ /www.netl.doe.gov/publica-tions/pr oceedings/09/fem/manuscripts/Kang _ Manu-script.pdf.

[20]PARK N K,YEOM J T.Tensile properties of HIP/DB'ed Ni-base superalloys[J].Materials Science Forum,2005,(475 -479): 635 -638.

[21]http:/ /www.ipmd.net/articles/001746.html.

[22]PRéAUCHAT B,POPOFF F,THOMAS M.Characteriza-tion of HIPed and extruded powder metallurgy titanium alu-minide [J].Advanced Engineering Materials,2002,4(3): 133 -138.

[23]張國慶,李周,田世藩,等.噴射成形高溫合金及其制備技術[J].航空材料學報.2006,26(3): 258 -264.

(ZHANG G Q,LI Z,TIAN S F,et al.Spray formed su-peralloy and the processing technology [J].Journal of aeronautical Materials,2006,26(3): 258 -264.)

[24]ZHANG G Q.Research and development of high tempera-ture structural materials for aero-engine applications [J].Acta Metallurgica Sinica,2005,18(4): 443 -452.

[25]LIU F H,LIN X,HUANG C P,et al.The effect of laser scanning path on microstructures and mechanical properties of laser solid formed nickel-base superalloy Inconel 718[J].Journal of Alloys and Compounds,2011,509(13):4505 -4509.

[26]CHEN J Y,XUE L J.Process-induced microstructural characteristics of laser consolidated IN-738 superalloy [J].Materials Science and Engineering A,2010,527(27-28): 7318 -7328.

[27]http:/ /www.arcam.com/industry-segments/aerospace-and-defence.aspx.[28]NOBREGA B N,RISTOW W,MACHADO R.MIM pro-cessing and plasma sintering of nickel base superalloys for aerospace and automotive applications[J].Powder Metal-lurgy,2008,51(2): 107 -110.

[29]ZHANG H M,HE X B,QU X H,et al.Microstructure and mechanical properties of high Nb containing TiAl alloy parts fabricated by metal injection molding [J].Materials Science and Engineering A,2009,526(1 -2): 31 -37.

[30]GUO S B,QU X H,HE X B,et al.Powder injection molding of Ti-6Al-4V alloy[J].Journal of Materials Pro-cessing Technology,2006,173(3): 310 -314.

[31] GREEN K A.Injection moulded stainless steel actuator arm for aerospace uses[J].Metal Powder Report,1999,54(1): 41.

yongyiti.com

永益鈦手機網