鈦合金本身強度高���、密度小��,同時具有很好的耐高溫性能�����,同時抗腐蝕效果好,因此在航天領域中應用十分廣泛�����,被親切地稱為是航天的“脊柱”材料���。在最近��,鈦合金在很多領域中都得到了廣泛的應用��,特別是石油、化工和生物���、冶金等等�����,同時也成為了重要的工藝材料之后,在最近幾年中��,鈦合金發展進入了更加旺盛的時期�����,相繼出現各種結構和產品���。

在當前,我國的鍛造行業中對激光切割技術依賴性也不斷提高���,特別是在一些結構鋼鍛件的連皮和飛邊中。但是在我國的鈦合金鍛件工藝中�����,激光切割技術的應用屬于限制性的��。然而在激光切割技術不斷更新換代和發展的今天��,激光設備功率顯著提高,切割使用的氣體也更加多元化��,這些都顯著提高了激光切割技術的應用���,推動了鈦合金鍛件工藝技術發展�����。

1���、 激光切割技術和應用發展

激光切割技術有著很久的歷史��,大概經過 50 年的發展,到現在日趨成熟�����。在應用過程中��,激光切割技術主要是使用激光束能量集中的性質���,把需要進行切割的材料順著切割位置熔化���,之后在氣體作用下,吹走已經熔化的材料,之后形成形狀特定的切縫。在當前的機械制造業中�����,一些金屬材料以及非金屬材料都需要使用激光切割技術進行加工���,另外���,在模具制造中�����,激光切割技術也得到了應用�����。

激光切割技術有著很強的適應性,這也使得該技術的應用越來越廣泛,在當前階段���,機械制造行業中的激光切割技術使用非常廣泛,特別是在加工零部件環節中?����?傮w來講,激光切割技術一般是在三個方面中��,即金屬材料切割���、非金屬材料切割和其他的應用���。

激光切割技術在上世紀七十年代才開始使用�����,作為新興加工技術,發展尚未完全成熟,然而其優越性確實十分顯著的��。為了促進激光切割技術更好的發展��,我們必須要充分掌握其使用的優勢和不足�����,不斷改革該技術,使其更好地應用在制造行業中。

2���、 鈦合金材料的應用

美國在上世紀研究制成了鈦合金 Ti-6AI-4V,其使用性能優良,牌號是 TC4。因為它的使用性能良好�����,因此在對其他的鈦合金性能進行評價時���,也常常將 TC4鈦合金當作是標準進行對比分析��。在當前��,輕量化是每個行業的發展趨勢,鈦合金材料有著顯著的輕量化優勢,逐漸代替了過去的鋼、鋁��、鎂等等材料�����。在以下��,主要是從三個領域入手,分別是海、陸�����、空�����,分析鈦合金應用的現狀。

2.1 海域中鈦合金的應用

潛艇一直是海域中的重要裝備�����。鈦合金的使用有著很高的抗腐蝕性���,強度高���、低溫強等等���,在雷達���、潛艇中有著廣泛的應用��。在我國�����,新型魚雷彈體的使用材料主要是鈦合金,這就減輕了整體的重量���,同時延長了射程。鈦合金材料在深潛艇中的應用主要是使用在推進器���、耐壓殼體�����、管系���、聲學裝置和閥門中���,比如我國使用的“蛟龍”號載人潛水器�����、俄羅斯使用的“北風之神”級潛水器等等��,都是使用鈦合金材料制作成為耐壓殼體。艦船的材料中�����,鈦合金的使用主要是集中在美國���、日本和俄羅斯等等國家�����,應用在泵�����、過濾器、管路���、緊固件、電器元件等等設備中���,比如美國核動力航母和日本的漁船和民用游船等等�����。

2.2 陸域中鈦合金的應用

在一些裝甲���、汽車���、和日常生活中���,鈦合金也有著廣泛的應用���。在汽車領域中�����,鈦合金主要是在排氣系統內,是主要的排氣門組件材料,比如曲柄��、氣門�����、連桿和氣門座等��,比如在新型雪佛蘭 Corvette Z206汽車中,使用的回氣管以及彈簧座等等都是采用鈦合金材料制造的。

陸基武器的使用中,坦克裝甲車十分重要��。鑒于鈦合金本身的抗彈性能強���、工藝性能良好��,可以替代傳統的裝甲鋼和裝甲鋁合金等等材料。在當前使用的裝甲鈦合金不僅僅擁有著強大的抗彈性能�����,也能夠頂住彈丸沖擊。在國外��,一些國家已經在裝甲板上使用了 TC4 鈦合金���,并且代替了很多鋼制部件���,常見的設備有 T-35 坦克���,采用了全鈦合金模塊化��,顯著增強了抗擊性能�����。

在醫療行業領域中,鈦合金因為抗腐蝕效果和生物相容性,不會給人體造成傷害���,因此在內科、外科和牙科中都有廣泛的應用。在外科中,主要是作為膝關節��、腕關節以及接骨板中的人工替代物�����,在內科的應用中��,能夠作為心臟起搏器的重要材料。在牙科中���,能夠使用在補齒中,這些都大大提高了醫療的效率和水平�����,減少了手術器械負荷�����。

另外,在一些民用健康產品中�����,鈦合金材料的使用也十分普遍�����,鈦鍋取代了以前的鋁鍋和鐵鍋�����,鈦合金桿取代了實木或不銹鋼制的羽毛球、高爾夫球桿等��。

2.3 空間領域中鈦合金的應用

在當前的航空與航天領域中��,鈦合金的使用十分普遍��,據統計,在航空工業領域中�����,鈦材使用的量占到總體鈦材市場的一半以上��。在國際上���,也將鈦合金納入了航空工業發展水平的評價指標之一。在航空行業中,鈦合金主要是使用在發動機結構�����、航空緊固件和飛機結構件中�����。航空緊固件包含螺栓�����、螺釘���、鉚釘���。

在發動機中��,其鈦合金結構件有機匣、葉片��、壓氣機和鼓筒等等�����。在飛機結構件中�����,有起落架部件、機身蒙皮以及尾翼和梁等���。在當前�����,俄羅斯和美國的先進戰斗機比較多�����,對鈦合金的使用范圍廣。我國的戰斗機中也應用了鈦合金材料,但是基本都是民用飛機的范圍中�����,在商用客機中�����,其使用量依然很小��。

鈦合金在航天領域中主要是使用在發動機殼體、宇宙飛船船艙火箭和噴嘴導管中。在我國���、俄羅斯、日本、美國等等國家中�����,鈦合金的應用十分普遍�����。在美國��,其使用的“阿波羅”宇宙飛船中鈦率為 85%,并且神州飛船和運載火箭等等都使用了該材料。

3 、激光切割技術在鈦合金鍛件上的應用試驗分析

3.1 試驗材料與試驗方法

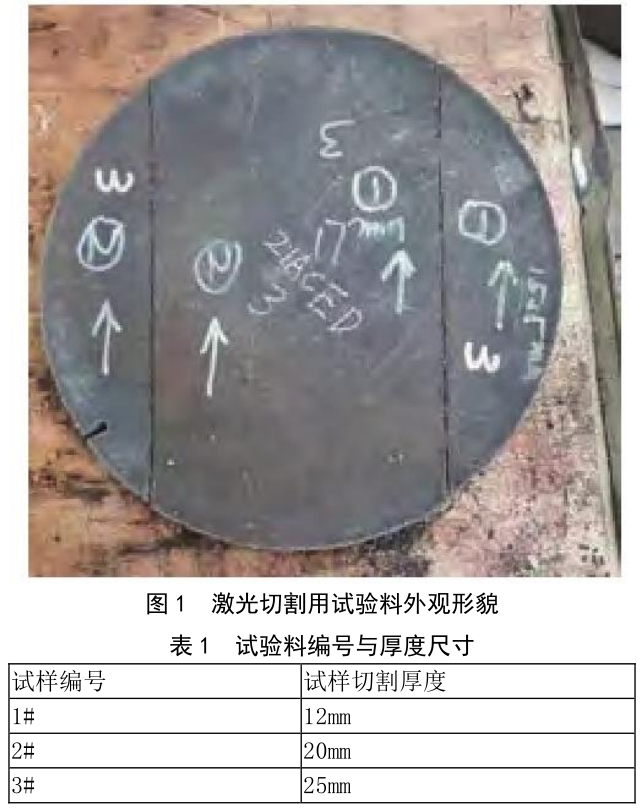

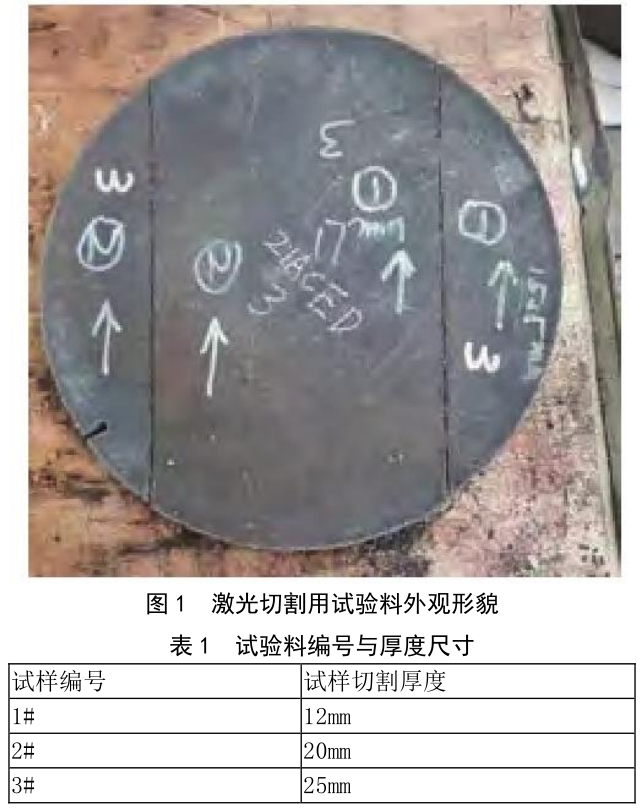

本研究選擇了不同規格厚度的 TC11 鈦合金材料,分別使用不同的氣體切割設備進行切割實驗�����。試驗料外觀尺寸等等參考圖 1 和表 1�����。在完成后,從整體和細節分別觀察材料的組織和切割面情況�����,采用高倍金相組織形貌對材料的熱影響層深度進行觀察和分析���,使用顯微硬度評價熱影響層厚度并進行驗證���。

宇宙飛船船艙火箭和噴嘴導管中。在我國�����、俄羅斯��、日本��、美國等等國家中,鈦合金的應用十分普遍��。在美國���,其使用的“阿波羅”宇宙飛船中鈦率為 85%�����,并且神州飛船和運載火箭等等都使用了該材料���。

3.2 試驗結果與分析

在開展實驗切割前,都會首先調試設備的參數�����,其中調試的參數有焦距��、切割速度��、激光功率、輔助氣體�����、噴嘴等���,在調整到最佳的參數之后��,再進行實物的切割操作���。

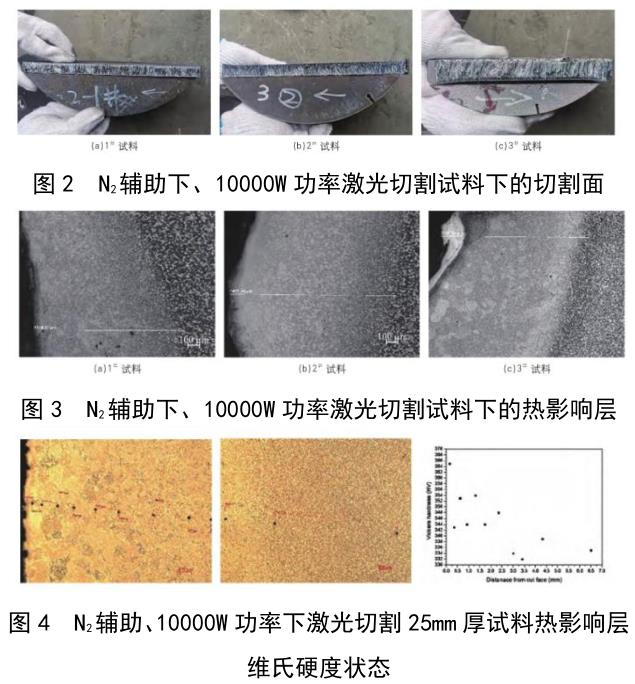

(1)N2輔助下���、10000W 功率激光切割鈦合金分析

在這個條件下進行不同厚度試料的切割��,其切割面的宏觀參考圖 2,其顯微組織參考圖 3�����。在這兩個方面看�����,激光切割鈦合金鍛件出現了顯著的氧化痕跡���,并且切割面呈現出凹凸不平的外觀,隨著厚度的增加,切割面的熱影響和凹凸程度也在不斷增加,這和鈦合金熱傳導率差有著一定的關系�����。

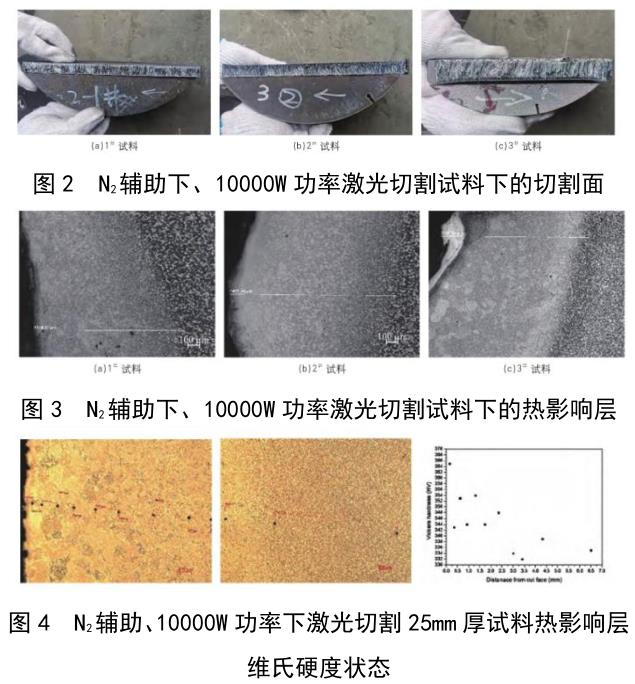

為了對金相熱影響以及層厚度進行相關性的探究���,使用 3#金相試樣開展維氏硬度測試���,對金相評估進行驗證���。在維氏硬度測試時��,需要加載 0.5kg���、保載 12s開展���,檢測結果參考圖 4��。在金相組織評價中�����,其熱影響層深度為 2.58mm,而維氏硬度下則是 2.49mm��。上述表明��,金相組織評價激光切割熱影響層深度是行之有效的���。

在 N2輔助條件下��,選擇 10000W 功率的環境分析激光切割鈦合金鍛件�����,將其金相組織以及熱影響層深度進行對比��,具體參考圖 3。減切割操作出現氧化凹凸,對深度進行分析,得出不同厚度條件下的切割深度影響�����,具體參考圖 5�����。在圖 5 中能夠看出�����,切割試料厚度從 12mm 增加到 25mm 時,其總影響深度也出現了一定的變化,從 3.81mm 提高到 4.88mm,這就顯著超過了鍛件設計余量,在鍛件飛邊切割、連皮切割及粗加工上不具備使用條件。

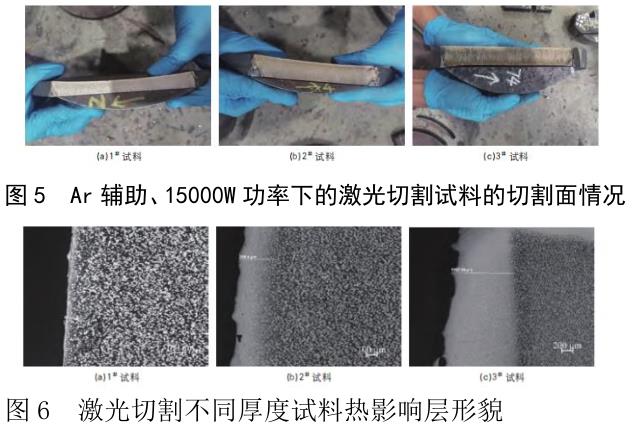

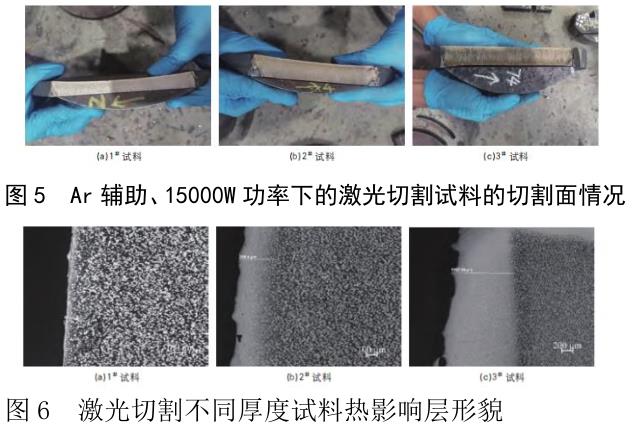

(2)Ar 輔助��、20000W 功率下的激光切割鈦合金應用

在 Ar 輔助��、20000W 功率條件下��,針對厚度不同的試料,使用激光切割時其切割面宏觀形態參考圖 6,其顯微組織參考圖 7��。觀察其宏觀以及顯微組織��,可以看到這個條件下的切割面十分平坦���,同時有著很亮的光澤���,其氧化程度并不顯著,在厚度不斷增加的條件下���,切割面熱影響層也在不斷增加,和 10000W 功率���、N2輔助條件下相比,要薄一些��,這是因為鈦合金和 Ar 不容易出現化學反應�����,隨著切割試料厚度的逐漸增加���,其切割操作的熱量也在快速聚集���,就會產生氧化現象���,隨著切割試料的厚度越來越大���,熱影響層厚度也不斷提高�����。

和 N2 輔助下比起來,在這個條件下進行切割時光束能量弱��,在對更厚試料進行切割時��,為了確保表面氧化程度���,能夠調整工藝參數�����,然而調整之后可能產生切割不透的問題,因此�����,為了確保切割面的效果��,必須要在厚試料的應用中選擇大功率的切割設備�����。Ar 輔助、20000W 功率下進行的激光切割鈦合金鍛件���,分析其金相組織和熱影響層可知,在不同的試料厚度下�����,其切割產生的熱影響深度參考圖 8���。在其中可知���,隨著切割試料厚度的提升�����,從 12mm 提高到 25mm�����,其材料熱影響深度也從 0.09mm 提高至 1.16mm�����,這個熱影響深度依然在鍛件設計余量范圍中��,在連皮切割和飛邊切割中,都可以進行使用。

氮氣(N2)是使用比較普遍的工作氣體,在高壓的效果下,N2 等離子弧有著十分穩定的性質��,同時比氬氣具有更高的射流能量��,即便是應用在粘性大的液態金屬材料的切割中�,其切口下緣產生的掛渣量也很少�。N2 能夠進行單獨使用,同時也能夠和其它氣體進行混和應用,比如在自動化切割中����,常常采用空氣或者是 N2 作為主要的工作氣體����,同時這兩種也成為了高速切割碳素鋼使用的主要氣體�。另外,氮氣也常常用在氧等離子弧切割中。

在本次試驗中可知��,在 N2輔助�、10000W 功率條件下,因為 N2和鈦十分容易出現化學反應,同時 N2有著助燃效果��,能夠切割具有一定厚度的鈦合金鍛件��,但是可能使得表面產生凹凸不平的現象����,同時熱影響層厚����,影響深度大大超越了鍛件設計余量,因此無法推廣使用。在 Ar 輔助����、20000W 功率條件下進行的激光切割��,鈦和 Ar 不容易出現化學反應,因此能夠切割的鈦合金鍛件厚度受到限制��,但是切割面十分光滑�,熱影響層薄,其試料厚度也從 12mm 增加至 25mm��,其總影響深度在鍛件設計余量范圍中�,因此可以推廣和使用。

在我國,激光切割技術的使用愈發普及��,因其使用的優越性卻十分顯著��。在當前的激光切割技術中��,其優勢有:切縫窄、精度高、速度快����、切面光滑等等優勢�,同時能夠節約材料�,不被工件的外表影響,大大節約模具投資,減少產品的生產制作周期等等��。另外�,激光切割技術能夠無人現場操作,這也避免了對人造成的損傷。在上文中可知�,當前激光切割加工技術發展迅猛��,隨著國內激光器廠家如銳科、創鑫等�,主機廠如大族��、華工、奔騰�、中車等的不斷努力下�,激光器及激光切割機價格大幅下調����,高功率激光切割用于鈦合金切割工藝的推廣有很大的空間。

參考文獻

[1]羅學全,于濤,蔣雙雙,等.TC4 鈦合金高速銑削加工刀具失效機理研究[J].工具技術,2019,53(9):43-46.

[2]李召華,張保元,王春凈.淺析影響激光切割的因素[J].中國設備工程,2019,416(5):110-111.

嚴淼寧,周磊,梁佳楠等.納秒光纖激光精密切割超彈鎳 鈦 合 金 薄 板 工 藝 技 術 的 研 究 [J]. 機 電 工 程 技術,2023,52(01):85-88.

[3]黃定輝,王治平,魏麗等.激光切割技術在鈦合金鍛件上的應用研究[J].鍛造與沖壓,2023,546(1):20-22.

[4]劉旭東,李志永,劉育辰等.基于 ANSYS 的鎳鈦合金心血管支架光纖激光切割溫度場仿真[J].制造技術與機床,2022,725(11):45-51.

[5]陳勝,黃輝宇,董雄煒等.激光切割技術的研究現狀[J].有色金屬加工,2022,51(5):1-6.

[6]郝海凌,侯紅玲,吳浪等.鈦合金及其激光加工技術的應用[J].激光雜志,2022,43(06):1-8.

[7]李越.鎳鈦合金心血管支架激光加工有限元分析及試驗研究[D].淄博:山東理工大學,2022.

[8]黃定輝,王治平,魏麗等.激光切割技術在鈦合金鍛件上的應用研究[J].鍛造與沖壓,2023,546(1):20-22.

[9]葉康源,葉勇松,陳開勇等.熱處理對 TC4 鈦合金鍛件組織和性能的影響[C]//中國航空學會.第十屆中國航 空 學 會 青 年 科 技 論 壇 論 文 集 . 科 學 普 及 出 版 社,2022:7.

[10]方秀榮,王自亮,楊錦輝等.TC4 鈦合金鍛件疲勞壽命 分 析 及 其 仿 真 模 型 修 正 [J]. 鍛 壓 技術,2022,47(6):1-9.

[11]楊濤.航空用 TC21 鈦合金鍛造成型特性研究[D].綿陽:西南科技大學,2022.

[12]趙延廣,孫麗莎,閻軍等.TC4-DT 鈦合金疲勞裂紋擴展性能研究[J].實驗室科學,2022,25(1):15-17.

[13]王哲,何健,張帥等.鍛造設備對 TA15 鈦合金顯微組 織 及 性 能 的 影 響 研 究 [J]. 鋼 鐵 釩鈦,2022,43(1):80-84.

相關鏈接