- 2024-04-18 21:23:43 潤滑條件對TC4鈦合金切削加工影響的實驗研究

- 2024-01-16 10:14:22 航天軍工用新型高強度鈦合金切削刀具技術研究

引言

為滿足制造業對零部件加工品質的更高要求,可以采用超聲波振動技術來達到間歇式切割的作用 [1-2] 。橢圓振動切削方式是指通過對刀具或被測零件施加雙向振動作用來實現對刀頭和被測工件的橢圓切割路徑控制效果 [3] 。相對于單向振蕩切割方式,采用橢圓振蕩切割方式可以獲得更明顯的“分離”效應,使刀 - 屑在切割階段產生反向摩擦效應,從而提高切割效率 [4] 。

相關方面的研究吸引了很多了學者,取得了一定的研究成果。申奧等 [5] 研究超聲橢圓振動銑削參數對鈦合金殘余應力的影響,用極差法分析實驗數據優化參數組合,對工件殘余應力影響因素從小到大依次為:切削速度、幅值、振動頻率。劉佳佳等 [6] 將超聲橢圓振動引入到高速銑削中,開展鈦合金高速銑削試驗,合理參數匹配使得超聲橢圓振動銑削實現分離型斷續切削加工,延長刀具的使用壽命,能夠有效地提高生產效率。張明亮等 [7] 分析鈦合金超聲橢圓振動銑削工藝,實驗測試得到切削力降低 20%~30%,表面粗糙度降低。

本研究針對 Ti- 6Al- 4V 合金開展測試,對比了不同振動幅值下對非連續加工效應的影響,再根據以上研究結果進行鈦合金的橢圓振動實驗而分析,為后續的超聲橢圓振動銑削工藝優化奠定一定的理論基礎。

1、 超聲橢圓振動銑削機理

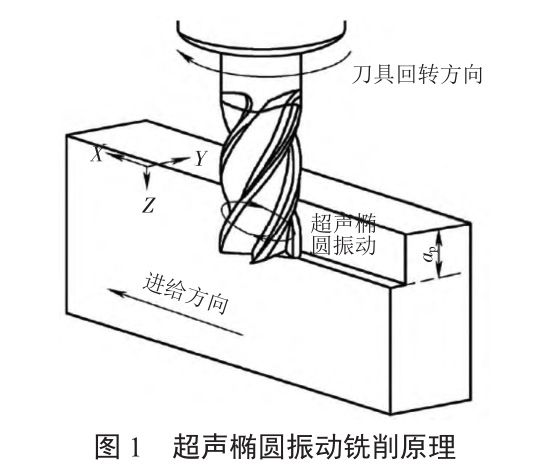

相對于單向振蕩切割方式,施加超聲波橢圓振動切割作用后能夠獲得更理想的切割效果。本研究采用4 套半圓形壓電片將兩片平行排列的壓電片組裝成三明治結構壓電片,再按照設定順序施加正弦波,形成雙曲型超聲波的橢圓形振動。在本實驗側銑期間,相對刀旋轉軸成垂直的 xoy 平面上施加了超聲波橢圓振動作用。在起始階段,控制橢圓振動主軸與 Y 軸保持一致,并且短軸與 X 軸也保持一致,以主軸最高位置處作為起始振點,使橢圓軌跡沿順時針方向振動;與旋轉工具方向保持一致,由此獲得圖 1 的超聲橢圓振動銑削原理加工效果。

當刀具進行橢圓振動的時候,可以隨刀具發生共同旋轉,之后施加超聲波橢圓振動便可以形成銑刀中心軌跡及刀尖運動方程。

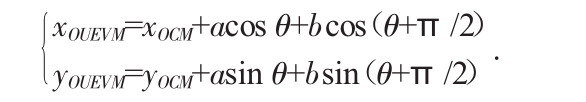

構建如下的銑刀軌跡算式:

式中:a、b 分別為長軸與短軸振動幅度;f 為振動頻率;θ 為刀齒與 X 軸夾角。

2、 試驗方案

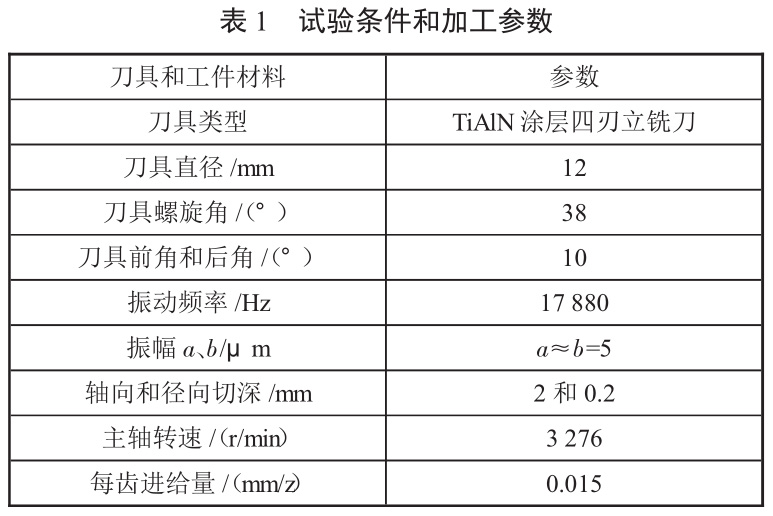

以 VMC1160 型四軸垂直數控機床進行測試,采用正向銑削工藝。目標聲波幅度根據設定電壓進行確定。將本實驗的控制條件和工藝參數列于表 1 中。試驗開始前,首先要對被測物體表明進行打磨,并且避免因工具損耗而導致試驗結果形成較大誤差。

在試驗過程中,采用 LTZ- 50 型測力計進行樣本數據測試。采用芬蘭 FSM- 6000XTR 型應力儀測定表面殘余應力。采用 Prism方法檢測切削面下方一定深度處的表面殘余應力值。

3、 試驗結果與討論

3.1 切削力

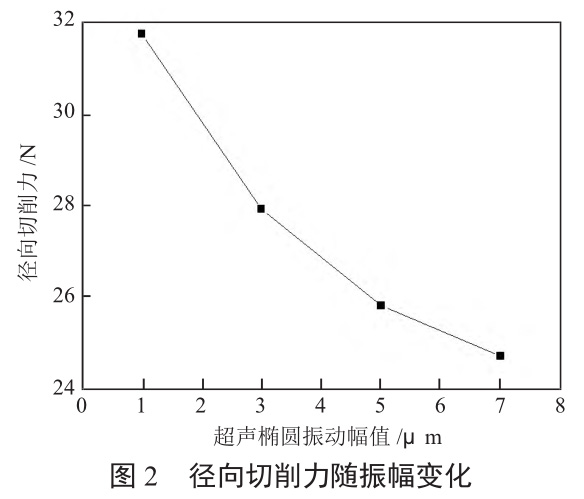

控制固定主軸轉動速度的情況下,逐步提供數據采集頻率,使其更加趨近于真實值。該儀器采樣頻率設定在 1 000 Hz。切割開始前,需要先開啟超聲波電源檢測切割力,保證在銑削階段可以實時采集來自超聲波的切削力參數,切割結束后,將超聲波電源關閉,從而切斷力量計數據收集過程。由于側銑加工過程中,刀具在加工過程中所受的切削載荷相對于徑向作用力很小,所以在本實驗中,僅研究由幅值因子導致的徑向切削力改變狀態。針對目前超聲波加工過程,實際取樣頻率較小,難以準確測量動態切削力。徑向切削力隨振幅變化結果如圖 2 所示。

從圖 2 測試結果中可以看出,當增大附加幅值時,平均徑向切割力呈不斷下降的趨勢。當超聲波幅值從 1μm增加到 7μm時,平均徑向切割力從 32.1N減小為 25.6 N,下降比例約 20%。這是由于在 1 μm變化幅度下,刀具保持持續切割的狀態,隨著振幅增大到 3 μm以后,可以通過超聲波橢球銑削方式來實現非均勻間斷切割加工的過程,受到瞬間微小撞擊作用時,切削層結構也發生快速形變并從脫離,顯著降低了初切力。在超聲波加工過程中,當超聲波幅值從3 μm 增加到 7 μm 時,會出現平均切削力減小的現象。產生上述現象的原因是隨著振幅量的增大,有利于強化超聲波橢振銑削作用,使加工周期明顯縮短,而平均切削力隨之減小。

3.2 表面殘余應力

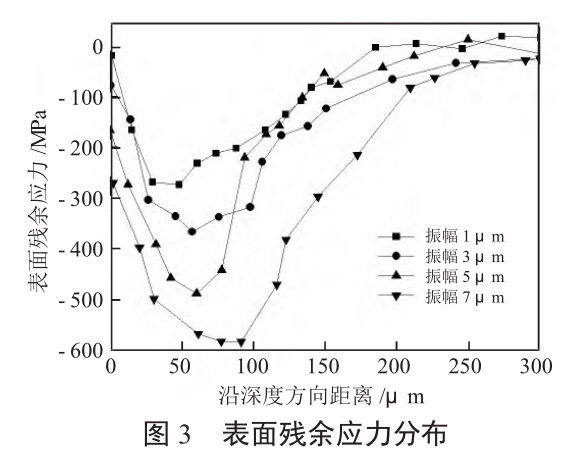

圖 3 為超聲波橢園銑削過程中各幅值對應的表面殘余應力測試數據。從圖 3 可以看出,隨著振幅的增大,表面殘余應力也隨之增加。這是由于隨著振幅的增加,更容易發生分離現象,且更易在切削過程中形成負后角,使后傾面在切削階段形成較大殘余壓應力。超聲波橢圓加工表面區域表面殘余應力呈勺型分布,表面殘余應力由表面最大點隨深度增大持續下降,由此獲得了穩定表面殘余應力。當振動幅值增大時,采用負后角切割工藝得到的軋光效應更顯著,并產生較厚形變層。

4 、結論

通過對超聲橢圓振動銑削鈦合金切削力和殘余應力分析,得出以下結論:

1)當增大附加幅值時,平均徑向切割力呈不斷下降,有利于強化超聲波橢振銑削作用,使加工周期明顯縮短,而平均切削力也隨之減小。

2)隨著超聲振幅增大,表面殘余應力增加,表面殘余應力由表面最大點隨深度增大持續下降,獲得了穩定表面殘余應力。

參考文獻

[1] 盧明明,馬宇航,杜永盛,等.非共振橢圓振動切削 BK7 光學玻璃的亞表面損傷深度預測研究[J].工具技術,2023,57(9):51- 57.

[2] 李洪強,蘇國勝,夏巖,等.減振鏜桿抑制振動的研究進展[J].工具技術,2023,57(9):3- 15.

[3] 徐作棟,董月清,陽小勇. 低溫微量潤滑和超聲橢圓振動下GH4169 合金切削研究[J].組合機床與自動化加工技術,2023(4):125- 127.

[4] 盧明明,周瑞琦,杜永盛,等.橢圓振動輔助切削振動參數對加工SiCp/Al 切削力的影響研究[J].制造技術與機床,2023(1):55- 60.

[5] 申奧,牛雪梅,閆獻國,等.鈦合金超聲橢圓振動銑削殘余應力有限元仿真[J].組合機床與自動化加工技術,2021(9):29- 32.

[6] 劉佳佳,姜興剛,張德遠.鈦合金高速旋轉超聲橢圓振動側銑削切屑特征和刀具磨損研究 [J]. 機械工程學報,2019,55(19):186- 194.

[7] 張明亮,張德遠,劉佳佳,等.鈦合金薄壁件高速超聲橢圓振動銑削機理和試驗[J].北京航空航天大學學報,2019,45 (8):1606- 1612.

yongyiti.com

永益鈦手機網