引言

增材制造技術,又稱為3D打印,是一種新興的現代制造技術。與傳統的車削、銑削等減材制造以及鍛造、鑄造為主的等材制造不同,增材制造是基于液體、粉末、支架或薄膜逐層增量來構建三維結構。根據《Wohlers Report 2022》[1]報告,2021 年全球 AM 產品和服務總體增長了 19.5%,達到 152.44億美元,由此可見,增材制造技術憑借其獨特的優勢已在多個領域獲得了廣泛應用。同時,為了規范和指導增材制造技術在各行業的發展,國內外各個組織和機構都開展了標準化工作,旨在規范增材制造行業秩序,促進產業鏈各層級獲得共同效益,為行業中現存或潛在的問題確立共同使用和重復使用的條款,并促進貿易、交流以及技術合作。然而相比于當前全球技術創新和產業發展的快速趨勢,我國增材制造領域仍存在標準缺失、國際標準跟蹤和轉化滯后、市場主體對國內外標準化工作參與度低等問題[2],因此,迫切需要系統性地研究和全面推進增材制造標準化工作,充分發揮標準在增材制造產業發展中的規范和引領作用。

本研究的目的在于分析國內外增材制造標準建設的現狀,對比不同標準體系的特點和差異,以及探討標準化工作在促進技術發展和應用中的作用。通過深入研究 ISO、ASTM、SAE 等國際標準和國內標準的結構、內容及其應用情況,本文旨在為增材制造技術的標準化工作提供參考和建議,以期推動國內外標準化工作的交流與合作,促進增材制造技術的健康發展。

1、 國外增材制造標準體系

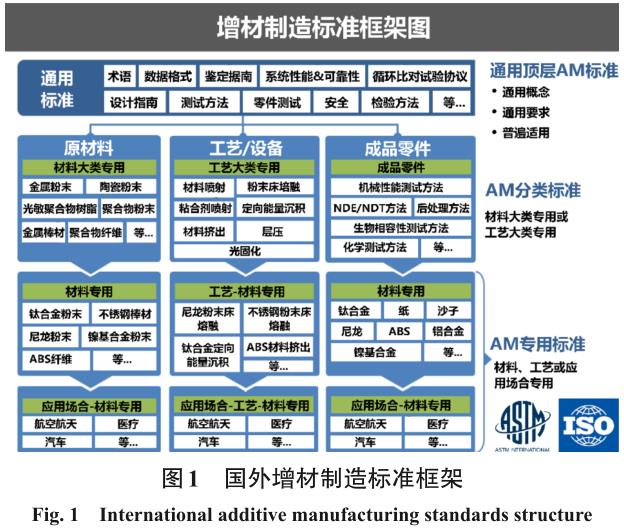

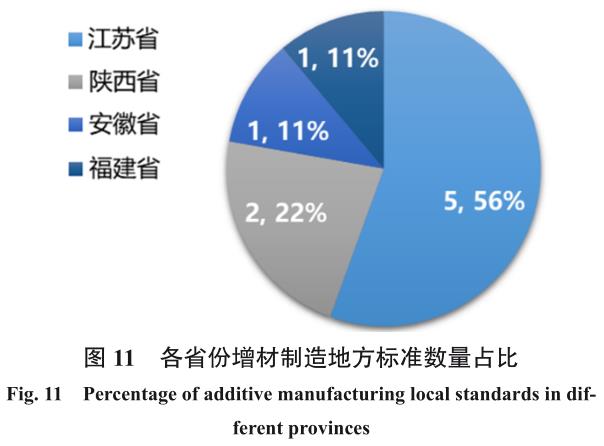

2002年,第一份增材制造標準《AMS 4999退火Ti-6Al-4V鈦合金激光沉積產品》[3]由SAE(國際自動化工程師學會)制定,如今越來越多的國際組織如ISO、ASTM等也開展了標準的制定,而不同的組織關注的重點也不盡相同。為規范標準的術語和命名方法、減少重復性工作、促進全球市場的推進,ISO/TC 261 與 ASTM F42 于 2011 年簽署合作協議共同開展增材制造技術標準化的工作,并于2016年發布了《全球增材制造標準的框架》[4],如圖1所示。

由圖 1 可知,該框架將增材制造標準分為三個大類:通用標準(概念、通用要求、指南、安全等)、分類標準(材料、工藝)、專用標準(特定的材料、特定的工藝或行業應用)。本文將根據該標準框架,對國外的增材制造標準進行分類和對比。

1.1 ISO增材制造相關標準

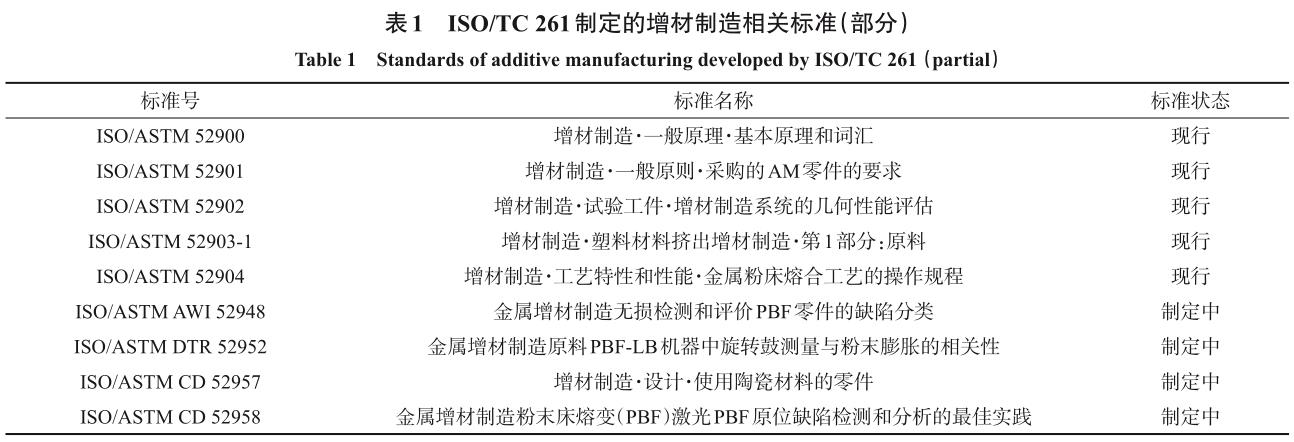

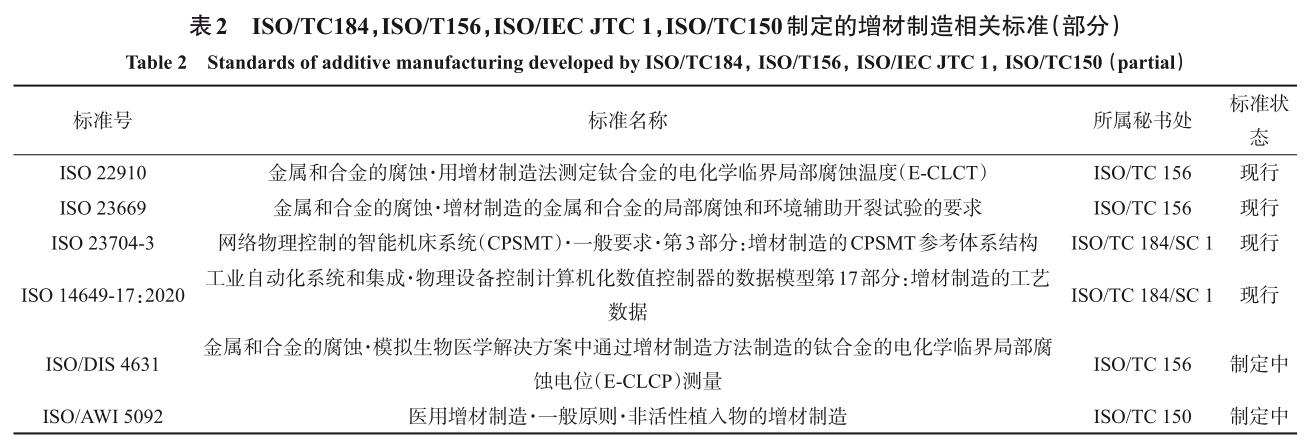

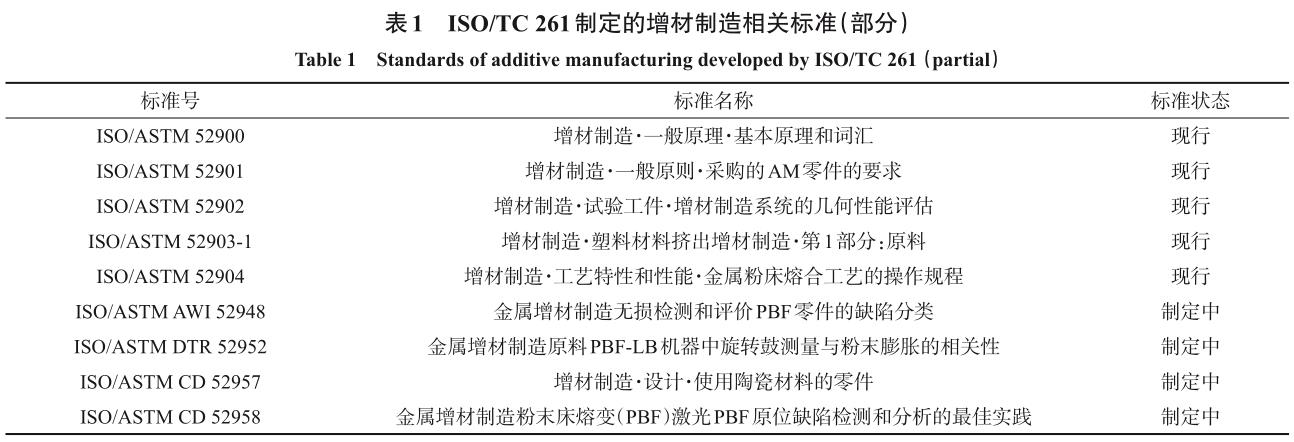

為促進增材制造標準在全球范圍內的應用,國際標準化組織(ISO)在 2011 年成立了 ISO/TC 261增材制造標準化技術委員會,并于當年與 ASTMF42 簽署合作協議,共同開展增材制造技術領域的標準化工作。截至目前,由ISO/TC 261秘書處直接負責的標準共60項,其中現行標準30項,制定中標準30項[5],部分標準如表1所示。

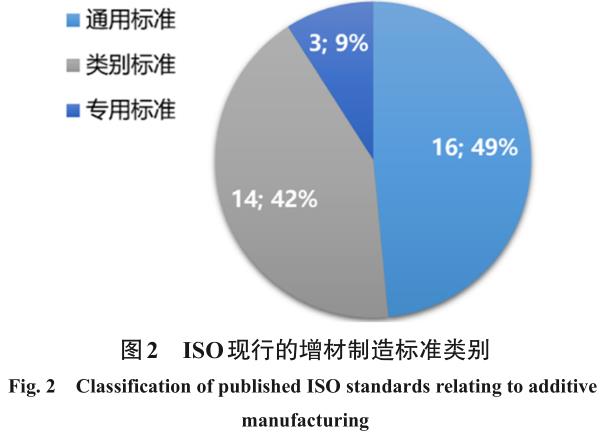

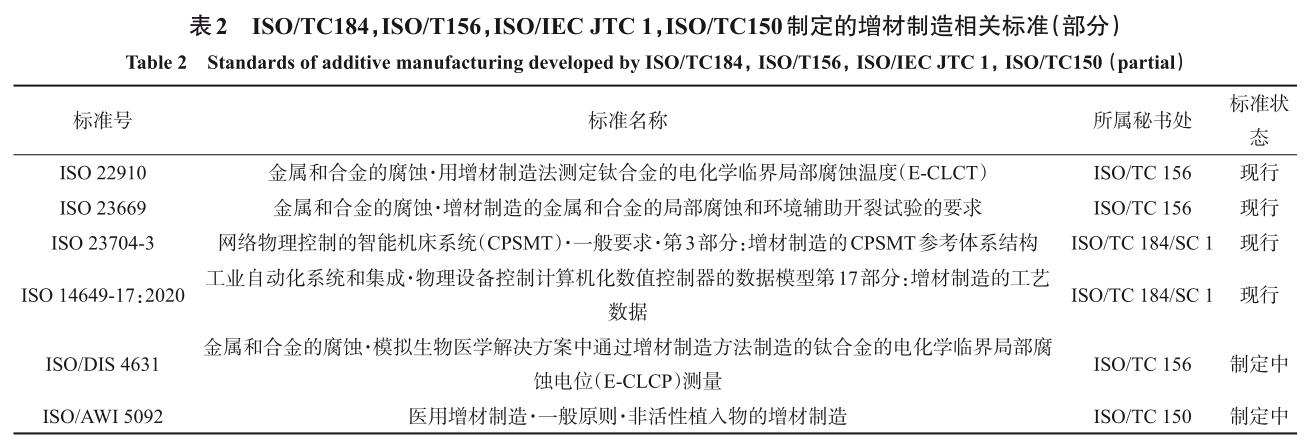

除ISO/TC 261外,ISO/TC184(自動化系統和集成)、ISO/T156(金屬和合金腐蝕)、ISO/IEC JTC 1(信息技術)和ISO/TC150(外科植入物)也制定8項與增材制造相關的標準,集中在規范增材信息系統架構和在腐蝕以及醫療領域的要求,部分標準如表2所示。

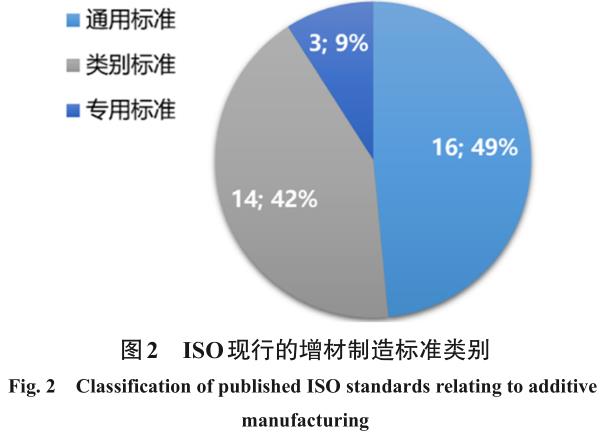

通過對ISO現行標準按增材制造標準框架提出的三大標準類別進行分類,可以發現,現有標準以通用標準為主(16項),主要集中在術語規定和測試方法等,其次為增材分類標準(14 項),主要為對激光粉末床熔融技術和材料擠出等增材制造設備、技術及其打印材料的規定,而增材專業領域標準數量最少(3項),標準類別占比如圖2所示。

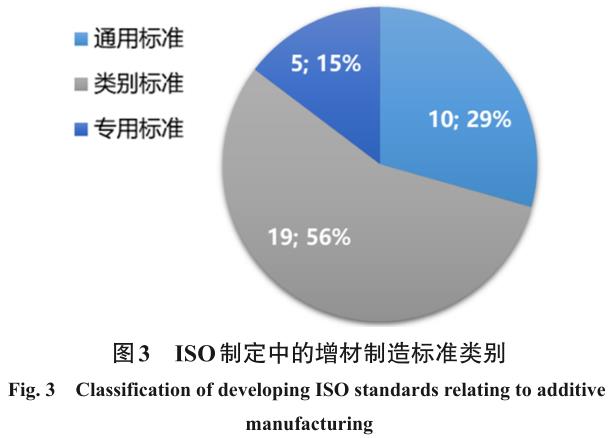

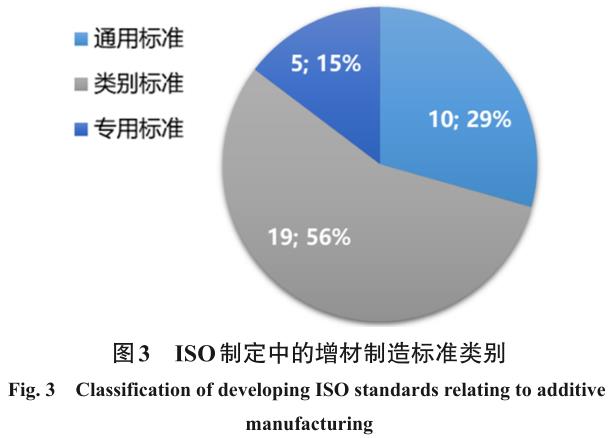

對ISO制定中標準進行分類,如圖3所示,可以發現增材分類標準逐漸增多(20項),增加的大多為對增材制造成品零件的性能測試、無損檢測等,表明增材制造的標準要求在不斷細化。隨后是通用標準(10 項),多為金屬增材制造的檢測和鑒定原則。專用標準最少(4 項),其主要為增材在不同行業領域運用的要求。

通過以上分析可知,ISO 制定的標準主要為通用標準和分類標準,其適用范圍廣,可用性強,其制定的目的主要為促進增材制造技術在全球范圍的規范使用,提高該技術在制造商、企業家、消費者之間的可用性和接受度。

1.2 ASTM增材制造相關標準

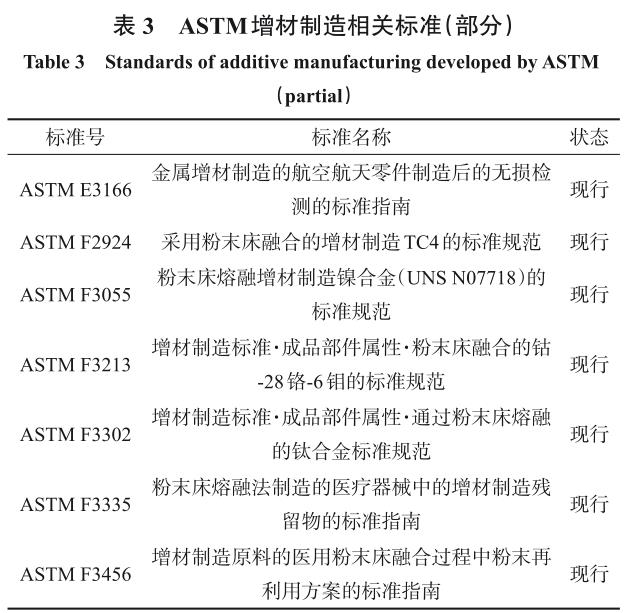

美國材料與試驗協會(ASTM)是美國最大的非盈利性的標準學術團體,其增材制造技術由 ASTMF42 委員會歸口和管理。F42 委員會成立于 2009年,是全球第一個增材制造標準組織。F42 由 21 個分會組成,主要針對增材制造試驗方法、材料工藝,以及在不同行業的應用進行規范[6]。截至目前,F42委員會共有26項現行標準(除去與ISO/TC 261聯合制定的標準),其部分如表3所示。

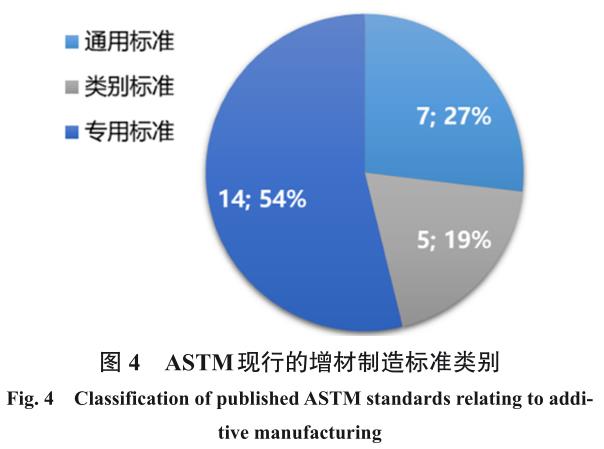

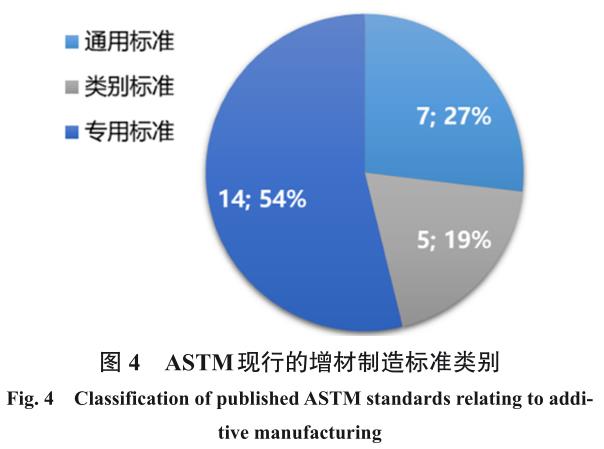

按增材制造標準框架對 ASTM 現行的標準進行分類,結果如圖 4 所示。ASTM 制定的現行標準大多為專用標準(14項),集中于各類型金屬粉末在使用粉末床熔融技術進行增材制造時的規范,隨后為通用標準(7項)主要為數據格式標準和通用類指南,最后是分類標準(5項),規范了PBF和聚合物材料擠出工藝的實施。由于 ASTM 與 ISO/TC 261 聯合制定的標準大多為通用和分類標準,而ASTM單獨制定的標準目前以專用的標準為主。

1.3 SAE增材制造相關標準

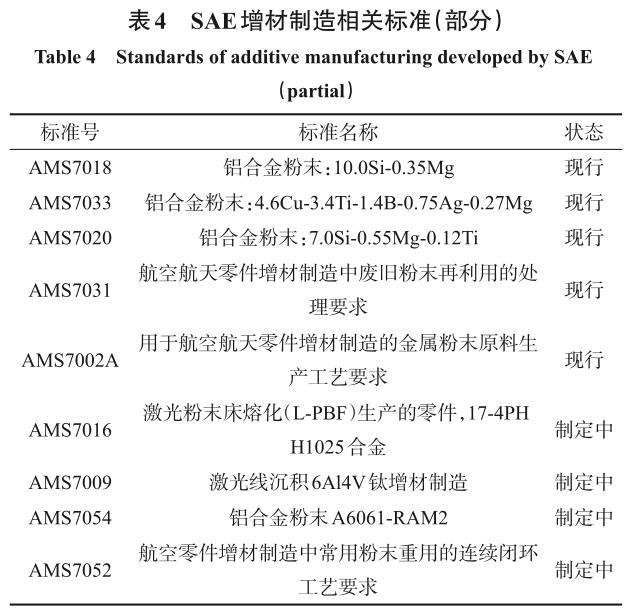

國際自動機工程師學會(SAE)增材制造相關標準由SAE AMS AM技術委員會管理,其屬于SAE航空 航 天 材 料 系 統 組(Aerospace Materials Systems Group),負責制定和維護增材制造相關的航空航天材料和工藝規范以及技術報告,包括打印前后的材料、增材制造工藝、系統要求、預處理、后處理、無損檢測和質量管控[7]。由SAE發布的增材制造標準總共84項,其部分標準如表4所示。

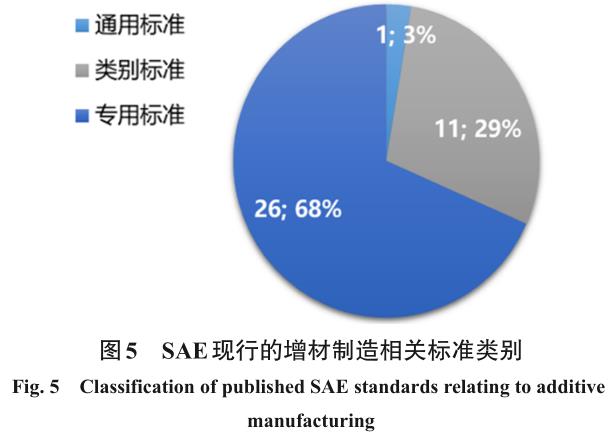

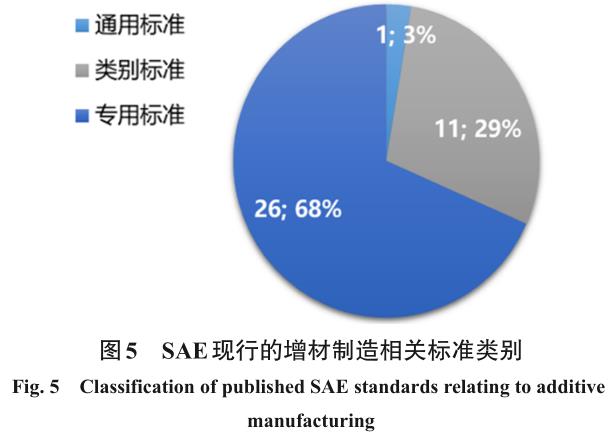

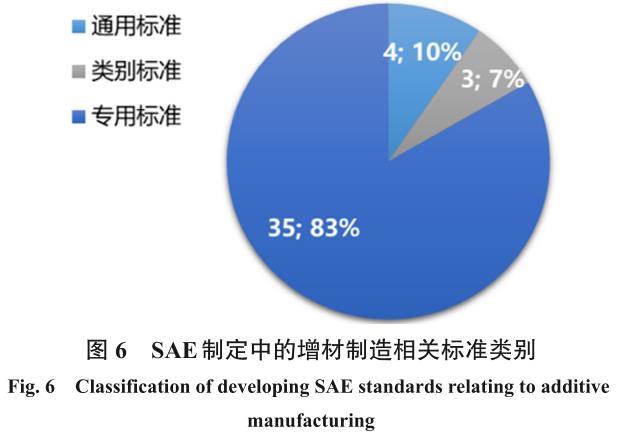

對SAE現行和制定中的標準進行分類,結果如圖5、圖6所示。由圖5可知,SAE現行標準共38項,其中大部分為專用標準(30項),主要為對航空航天領域所使用的鎳合金、鈦合金、鋁合金、硬化鋼合金等增材制造粉末的規定,以及對激光粉末床熔融、激光定向能量沉積等工藝的規范。其次為分類標準(7項),而通用標準(1項)最少。

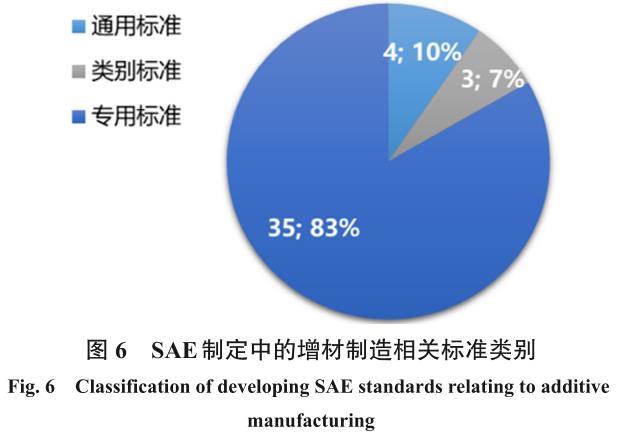

由圖6可知SAE制定中標準共46項,專用標準(39項)依舊數量最多,主要針對航空航天領域使用的材料和增材工藝的規范,以及對應力緩解、熱等靜壓、退火、淬火等后處理方法進行規定。其后是通用標準(4 項),主要為術語、要求和指南,而分類標準占比最少(3項)。

由上分析可得,在SAE標準中大多數為金屬材料相關標準,且集中于對金屬增材制造粉末的要求。專業領域方面,由于該委員會屬于航空航天材料系統組,因此其專用標準應用對象多為航空航天領域。

1.4 其他國外標準化組織

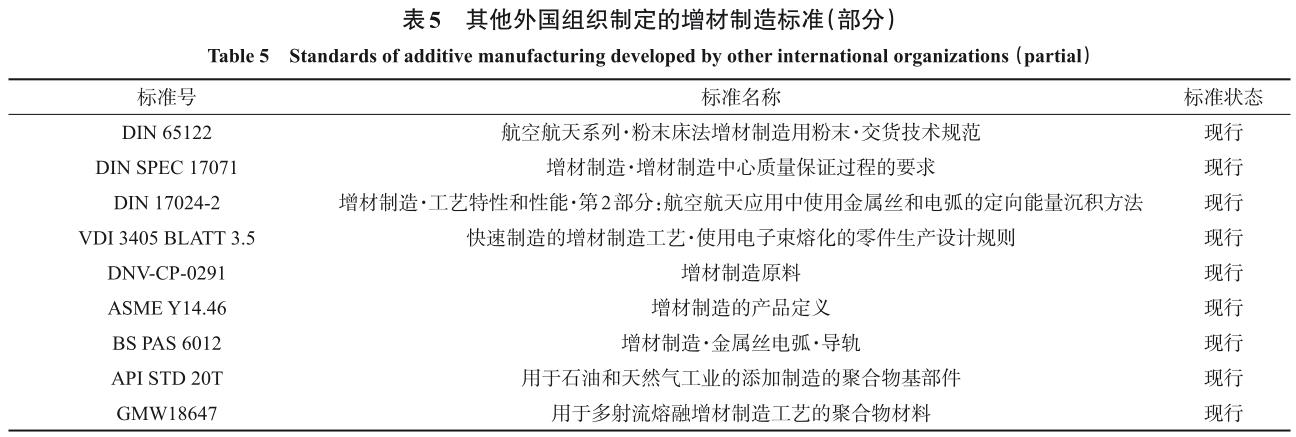

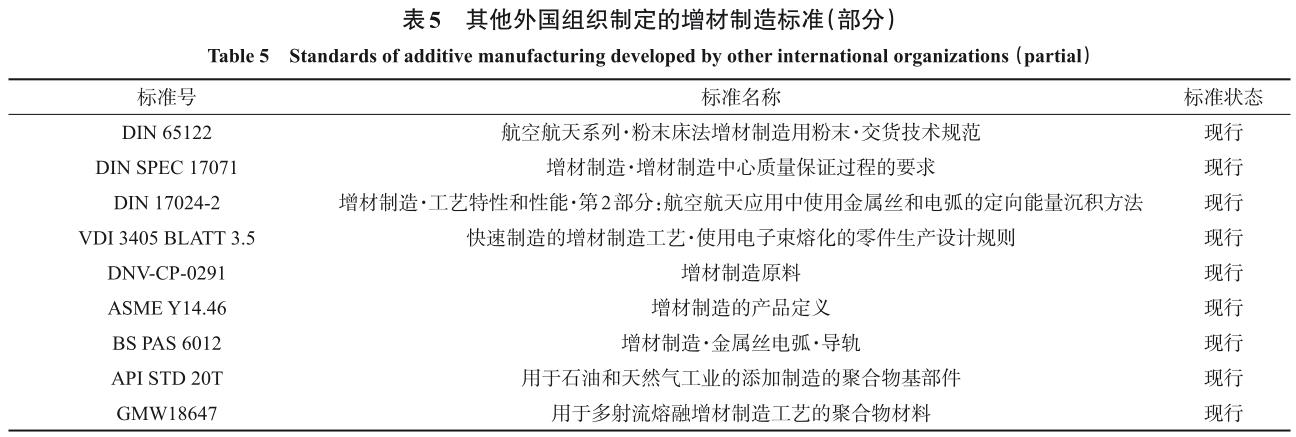

除了ISO,SAE等大型國際組織外,不同地區的專業組織機構都對增材制造進行了標準制定的工作,例如德國標準化協會(DIN)、德國工程師協會(VDI)、挪威船級社(DNV)、美國機械工程師協會(ASME)、英 國 標 準 協 會(BSI)、美 國 石 油 協 會(API)、美國通用汽車標準(GMW)等,其針對增材制造在航空、石油、汽車等不同行業領域的運用,提出了要求規范。部分標準如表 5所示。

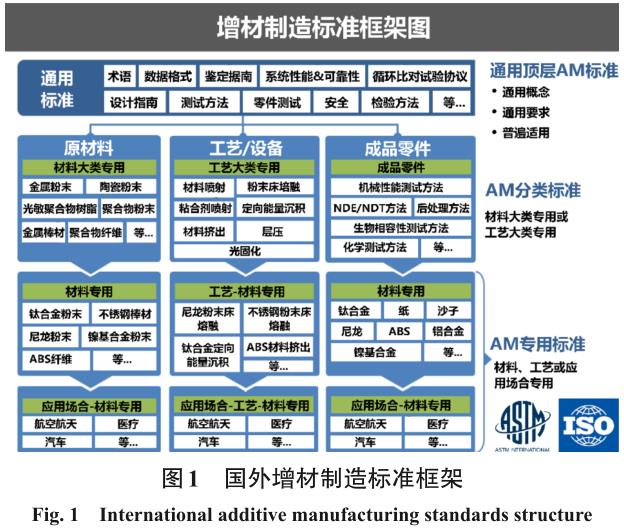

2 、國內增材制造標準體系

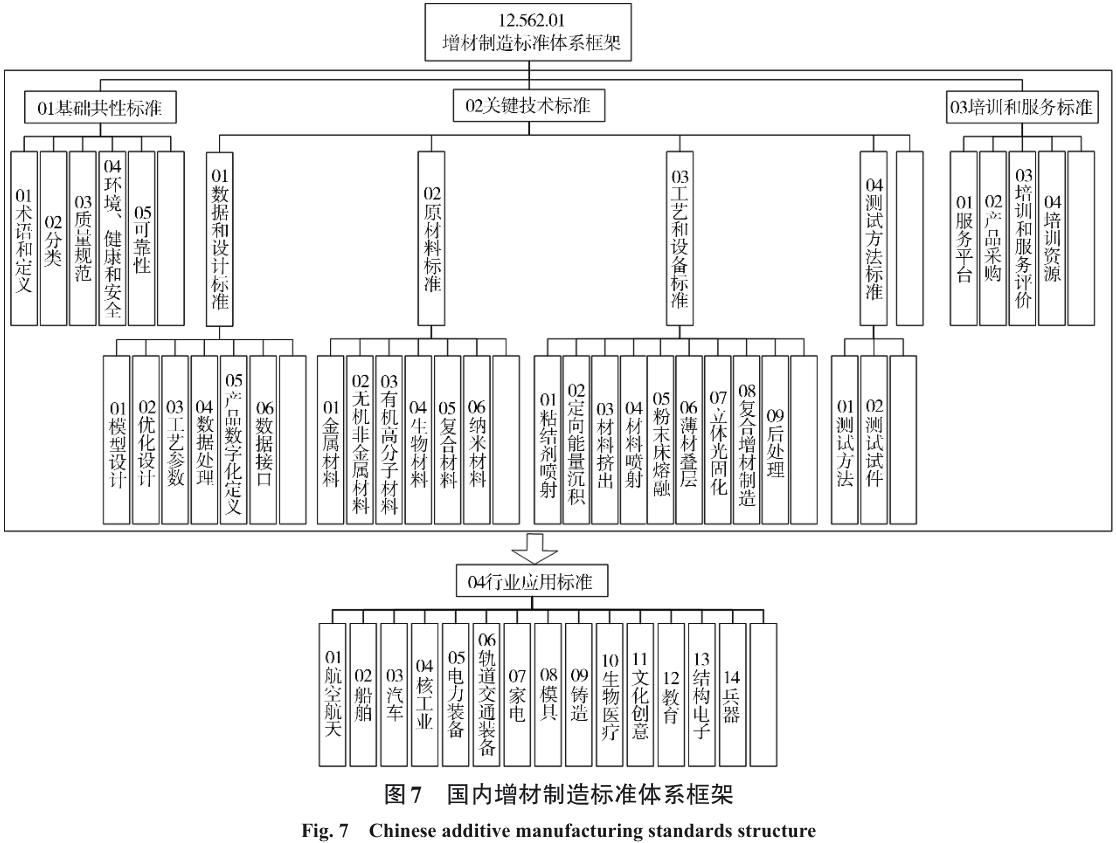

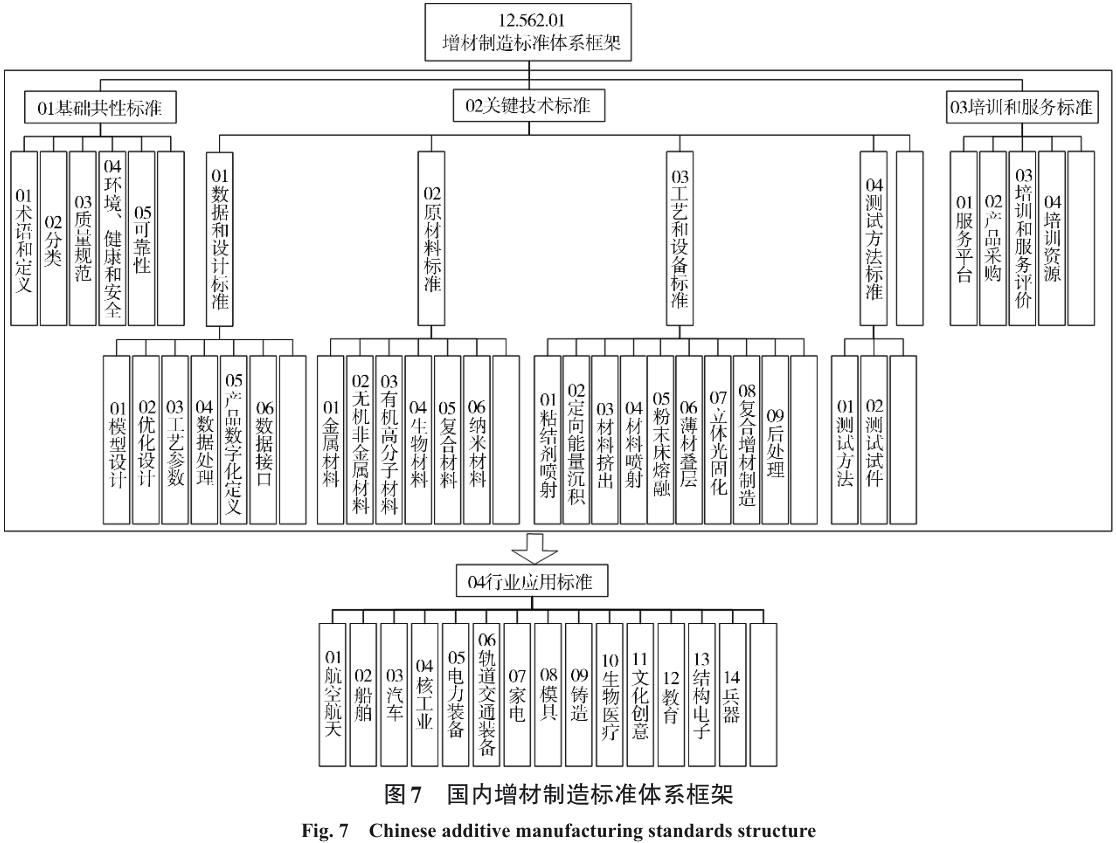

為了應對增材制造技術快速發展的趨勢,國家標準化管理委員會(SAC)于2016年4月正式成立全國增材制造標準化技術委員會 SAC/TC562,對口ISO/TC261,負責開展國內及國際增材制造技術標準化工作,其結合《增材制造產業發展行動計劃(2017~2020 年)》等有關政策要求,推出了國內增材制造標準體系框架[8],如圖7所示。

2.1 增材制造國家標準

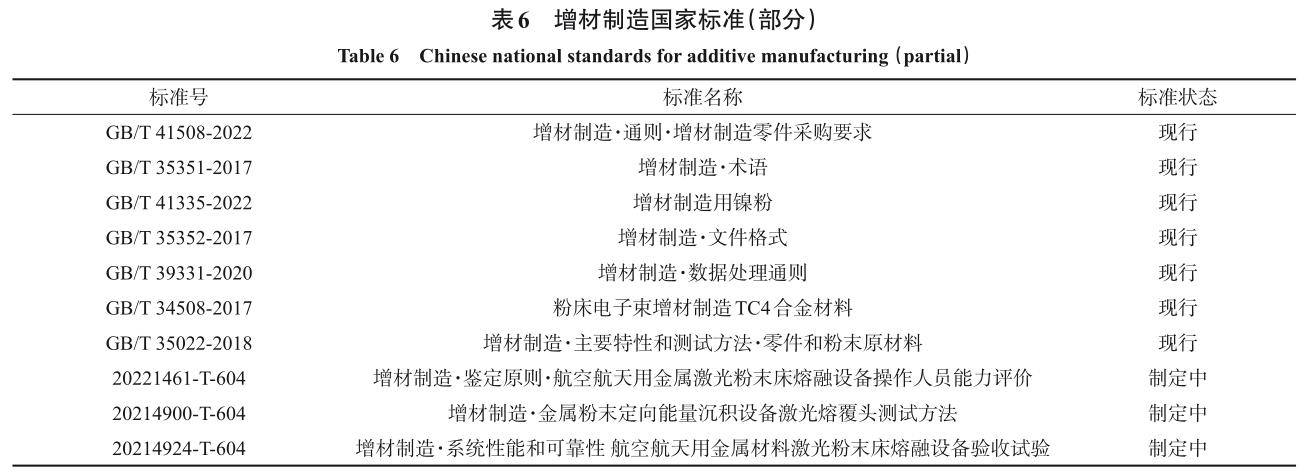

增材制造相關國家標準主要由全國增材制造標準化技術委員會(SAC/TC562)、全國有色金屬標準化技術委員會(SAC/TC243)和全國特種加工機床標準化技術委員會(SAC/TC161)等 10 余個標委會所歸口。全國增材制造標準化技術委員會 SAC/TC562主要負責增材制造術語和定義、工藝方法、測試方法、質量評價、軟件系統及相關技術服務的標準制定和維護[9]。金屬材料標準由TC562與TC243有色金屬標委會、TC183鋼標委會、TC318生鐵及鐵合金標委會等聯合歸口由于增材制造加工設備屬于特種加工機床,因此其少部分標準由SAC/TC161歸口,其主要針對增材制造機床名稱、機床參數、機床零部件等術語進行定義。

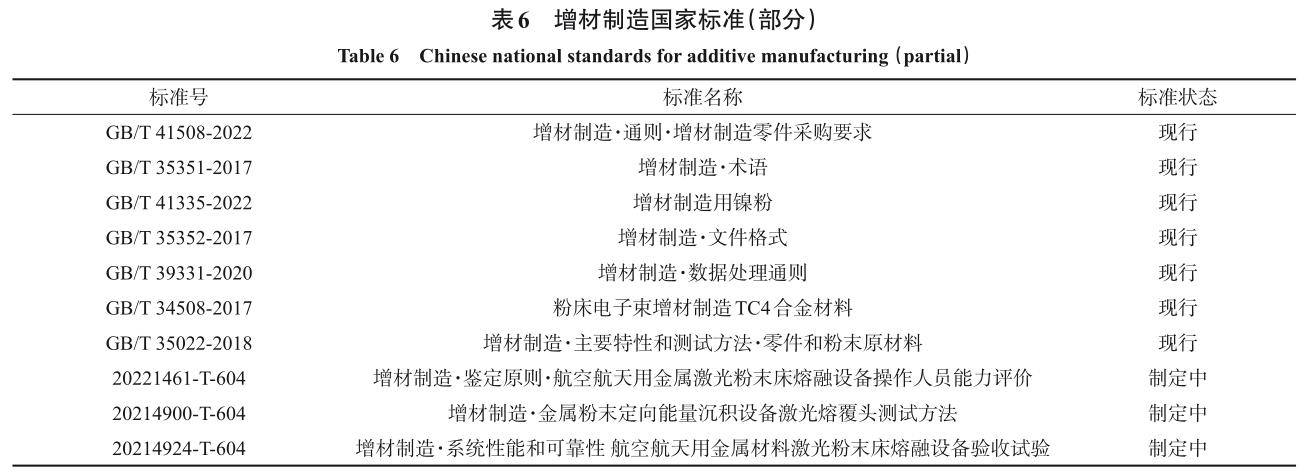

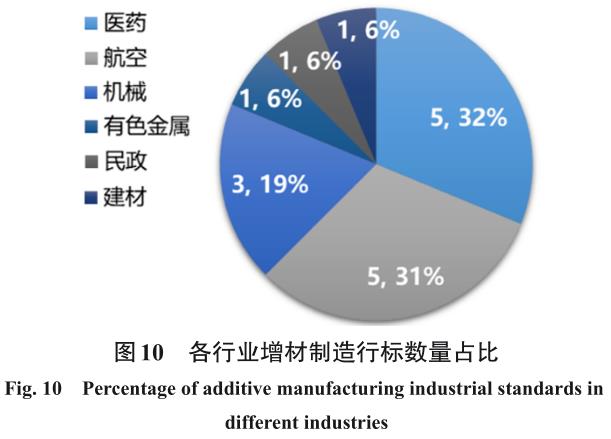

增材制造現行國家標準(包括即將實施)共 47項,計劃中標準 27 項[10],其部分標準如表 6 所示。

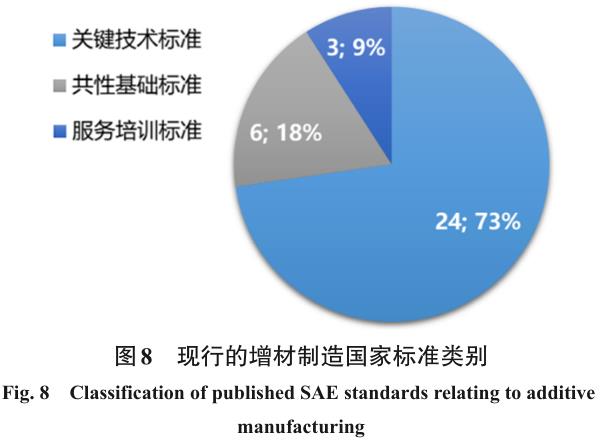

按照國內的增材制造標準框架對現行的國家標準進行分類,結果如圖8所示。可以發現,現行的標準以關鍵技術為主(24項),其大多為對增材制造粉末和絲材等原材料制定標準和以及對不同類型的加工設備和工藝進行規范。其次為共性基礎標準(6項),主要為術語規范、設計要求、質量規范等,而服務培訓(3項)主要集中于對云服務平臺的規定。同時,現行標準中沒有出現行業應用類型的標準。

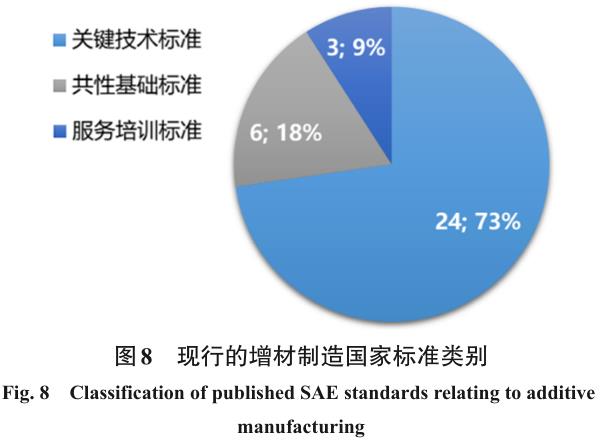

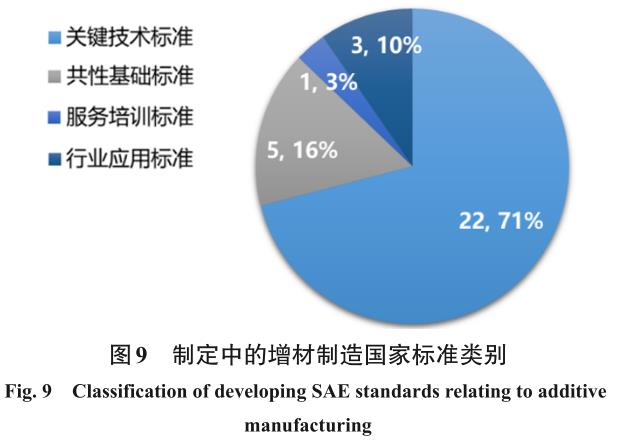

對制定中的國家標準進行分類,結果如圖 9 所示。可以發現仍然以關鍵技術為主(22項),集中于對增材制造粉末和絲材進行規范,其次為共性基礎標準(5 項),主要為工藝數據庫和三維模型格式要求等,與現行標準不同的是,制定中的標準有3項是行業運用標準,分別為航空航天領域(2 項)和醫療器械領域(1 項)。與現行標準相同的是,制定中的服務培訓標準(1項)也是針對云平臺服務的規范。

2.2 增材制造行業標準、地方標準與團體標準

2.2.1 行業標準

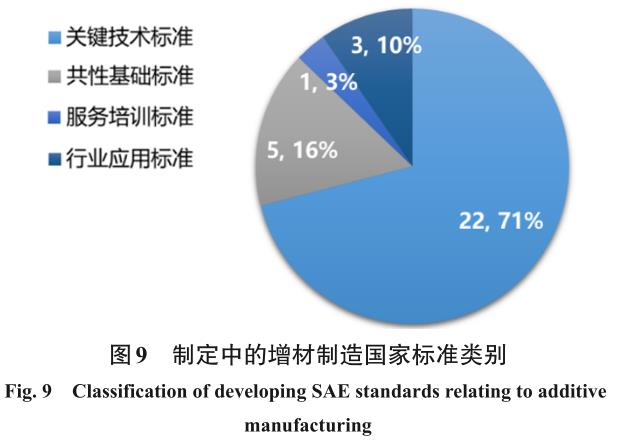

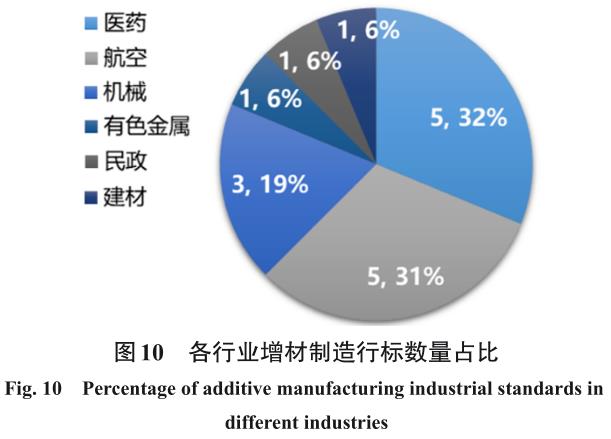

在行標方面,現行的行業標準共 16 項,主要為增材制造技術在醫藥、航空、機械、有色金屬、民政、建材領域運用時的規范和建議,圖10為不同行業增材制造標準數量的占比[11]。可以發現,行業標準數量最多的是醫藥和航空航天領域。在醫藥行業領域,增材制造制品通常需要植入人體或在需要長期佩戴在人體表面,因此用于與醫藥行業的增材制造構件,需要保證對人體無毒性、無致敏性、無刺激性、無遺傳毒性、無致癌性等,因此行業對使用的原材料和對打印后粉末清洗方面提出相關的標準要求。在航空航天領域,主要針對激光直接沉積技術進行規范,包括粉末、基材、工藝、制件和熱處理,為增材制造的航空航天裝備的可靠性提供保證。

2.2.2 地方標準

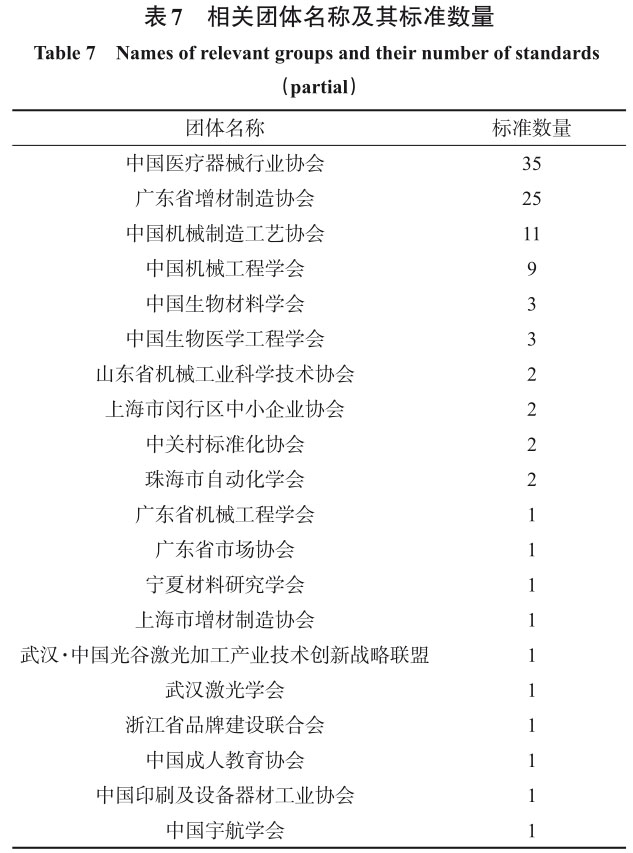

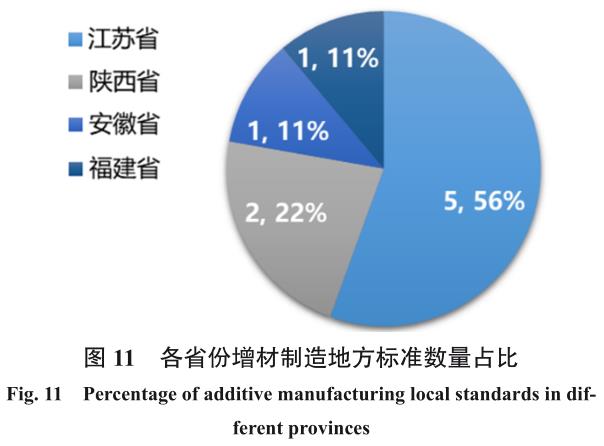

現行的地方標準總共 9 個,來自于安徽、江蘇、陜西、福建 4 個省份,其中江蘇省制定了 5 項標準[12],其主要起草單位大多為無錫市產品質量監督檢驗院(國家增材制造產品質量監督檢驗中心),因此制定的標準與金屬增材制造樣件的檢測和測試相關。而陜西省發布的 2 項標準,都來自于陜西省醫療器械質量檢驗院,因此都與增材制造在醫療領域的運用相關,各省份增材制造地方標準數量占比如圖11所示。

2.2.3 團體標準

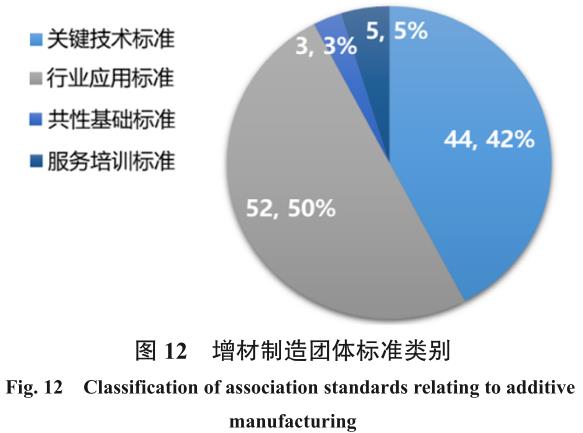

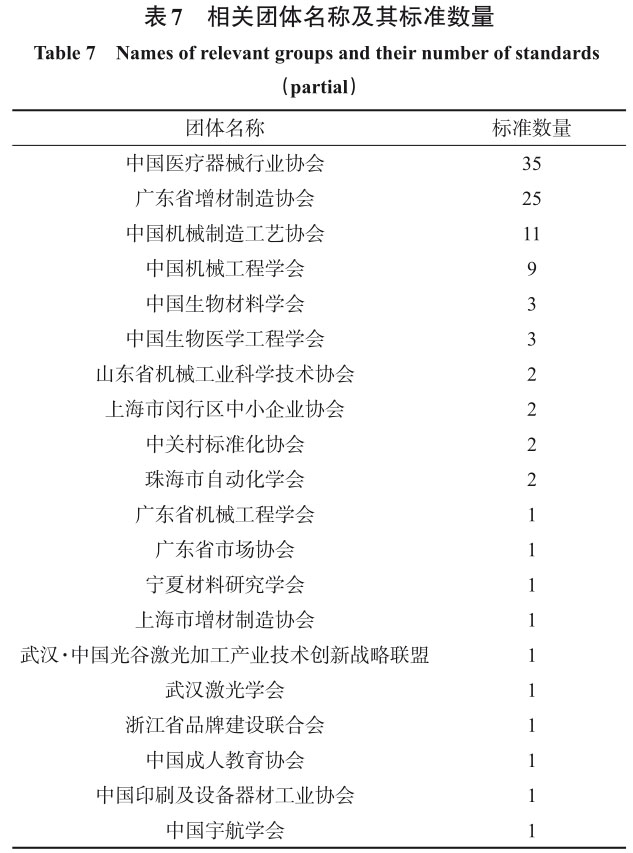

增材制造相關的團體標準共有 104 項,從申報的團體分析,團標分別來自于全國各地總共20個團體,不同團體發布的標準數量如表 7 所示[13]。分析可知團標主要的團體為中國醫療器械行業協會、廣東省增材制造協會、中國機械制造工藝協會和中國機械工程學會,其團標數量占總數的77%。

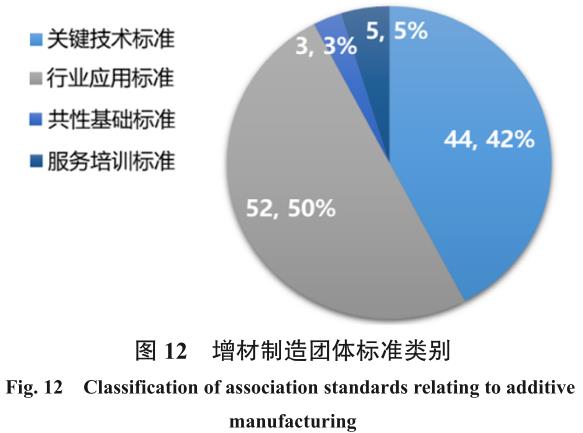

從標準類別分析,團標主要為行業應用標準(52 項)和關鍵技術標準(44 項),共性基礎標準(3項)和服務培訓標準(5項)則相對較少,團標各類別占比如圖12所示。

其中,行業應用標準主要來自于以中國醫療器械行業協會為主的各類型醫學協會,其針對假牙、脊柱假體等醫學植入物的設計輸入、材料選用、工藝控制、效果評價等進行了規范,同時也對各類型矯形器進行技術要求和檢測規則的制定及規范。而關鍵技術標準主要來自于廣東省增材制造協會和中國機械制造工藝協會,主要針對立體光固化、粉末床熔融等不同類型的增材制造方法進行規范以及對增材制造金屬零件的檢驗檢測方法制定要求。

3、 國內外標準情況對比

3.1 國內外標準建設對比

在標準框架方面,國外增材制造標準框架主要分為通用標準、分類標準和專用標準這三大類,其標準框架涉及到增材制造的全流程,并且以市場化和產品實際應用為方向,注重價值鏈各節點內部及相互之間的價值實現,并且強調產品設計、生產、驗收等全流程閉環控制。[14]而與國外框架對比,可以發現由全國增材制造標準化技術委員會(SAC/TC562)制定的國內標準框架并沒有“分類標準”這一類別,而是將材料及工藝和專用材料及工藝統一歸納到“關鍵技術標準”類。同時,國內標準體系將“服務和培訓標準”以及“行業應用標準”單獨列出為兩類,說明國內標準制定已覆蓋細化行業應用方法及服務培訓規范,致力于協調行業各類型產業在銜接時的標準化需求,避免在應用時出現不匹配的問題。

質量認證方面,ASTM 國際組織已經開始了一項針對制造商的增材制造質量認證(AMQ)計劃,其認 證 的 方 法 基 于 標 準 ISO/ASTM 52901-2017 和ISO/ASTM 52904-2019。到目前為止已經有四家知名國外公司獲得首批認證,該計劃涉及質量管理體系、金屬粉末床熔融(PBF)的過程控制和操作控制,旨在保證增材制造商生產質量穩定的零件。此前,ASTM 還提供增材制造人員認證和設施安全認證,確保操作人員有能力進行相關工作以及 AM 設施具有安全合規的制造能力。今年 3 月,NASA 宣布成立增材制造鑒定與認證研究所(IMQCAM),其可以提供對先進增材制造技術制造的金屬零件的快速認證服務。不僅如此,DNV(挪威船級社)也發布了相關認證標準 DNV-SE-0568,給具有合規制造流程、設備和人員的制造商提供相應證書,為客戶購買的產品質量提供保證。反觀國內方面,可以提供增材制造資質認可的較少,而現有較多的認證服務集中于對產品質量和粉末原材料的認證,如國家增材制造產品質量檢驗檢測中心(CAMT),其依托母體無錫市檢驗檢測認證研究院自主認證品牌國信認證 CBC,可以向制造商提供高溫合金、鈦合金、不銹鋼等激光熔融工藝粉末和選區激光熔融工藝裝備的認證。因此,國內亟需完善增材制造相關的認證認可相關標準,發展包含質量體系、制造設施、原材料、打印構件等增材制造產品應用全流程的認證能力,為高質量生產商的發展提供保障。

對于標準發展的相關政策和規劃,國際方面America Makes和美國國家標準協會(ANSI)于近期發布了《增材制造標準化路線圖 3.0 版草案》(Stan‐dardization Roadmap for Additive Manufacturing,Version 3.0)[15],該路線圖分析了現有的標準和發展中的標準,并評估了不同標準的差距,并對認為需要額外標準化和優先開發標準化的領域提出建議,其重點是工業增材制造和在使用增材制造的各個市場部門。該路線圖覆蓋增材制造設計、工藝材料、資格認證、無損評價、維修護理等方向,給標準制定提供明確指導,促進增材制造行業的發展。此外,美國食品藥品管理局(FDA)為了規范增材制造技術在醫療領域的應用,其于 2017 年發布《增材制造醫療器械的技術指南》(Technical Considerations for Additive Manufactured Medical Devices)[16],內容涵蓋設計和制造注意事項和器械測試注意事項兩大領域。概述了成形質量與增材制造工藝相關的考慮因素,以及使用增材制造的最終成品器件的測試和表征方法,該技術指南體現了FDA作為美國監管部門對于增材制造醫療器械的整體規劃。國內方面,國家標準化管理委員會、工信部等6部門聯合發布了《增材制造標準領航行動計劃(2020-2022年)》[2],提出我國需要從增材制造技術創新和產業化需求出發,加快構建和完善我國增材制造標準體系,做好基礎共性、關鍵技術和行業應用等方面標準的頂層設計,該計劃有效的推動了我國增材制造標準體系的構建和發展。近年,工信部和發改委等部門發布的《“十四五”智能制造發展規劃》[17]中明確提出開發增材制造等先進工藝技術,發展通用智能裝備中的激光/電子束高效選區熔化裝備、選區激光燒結成形裝備等增材制造裝備,并且強調深入推進相關的標準化工作,持續優化標準頂層設計,統籌推進國家智能制造標準體系和行業應用標準體系建設。而在專業應用的推進方面,國家藥品監督管理局醫療器械技術審評中心為了應對增材制造產品在醫療器械領域應用逐漸增多,但相關專用標準仍不全面的問題,發布了《增材制造金屬植入物理化性能均一性研究指導原則》《增材制造聚醚醚酮植入物注冊審查指導原則》和《增材制造口腔修復 用 激 光 選 區 熔 化 金 屬 材 料 注 冊 審 查 指 導 原則》[18],為增材制造產品在國內醫療領域的應用提供了指導。

在發布標準數量方面,國際ISO標準在2018年前發展較為緩慢,而在 2019 時迎來較大的發展,其發布標準數量在 2020 年時達到頂峰(6 項),而在隨后2021和2022年間保持穩定發展[19]。而首個增材制造的國家標準于2015年發布,在經歷一段緩慢的發展后,于 2020 年迎來迅猛的增長,該年度發布的標準數量達到了 14 項。國內外組織發布標準數量的變化趨勢如圖 13所示。由該圖可知,國家標準數量在 2016 年 SAC/TC562 成立后開始穩步發展,而2018年到2020年間,增材制造技術及其相關應用發展迅猛,也帶動相關標準的建立,由此可知標準的發展與標準化技術委員會/工作組的推進以及技術的發展密不可分。

通過分析國內外標準體系建設的情況,可以發現國外的組織機構更致力于推進標準覆蓋全產業鏈各個機構部門,消除上中下游企業對于技術的理解偏差,為技術的廣泛使用提供保障。而國內更注重于對特定工藝參數的使用、增材制造產品質量和在不同應用領域的規范,而針對制造商、操作人員、制造設備的規范標準鮮有報道。

3.2 國內外標準行業應用對比

3.2.1 航空航天領域

得益于增材制造技術輕量化設計、集成化設計、可降低復雜零件成本的幾項特點,其在航空航天領域得到了廣泛的運用。而為了能保證生產單位制作的增材制造構件質量穩定可靠,需要對增材制造過程中產品設計、材料選用、工藝管控、測試方法等進行規定。國內方面,航空航天領域增材制造專用標準主要為5項HB行標,以及兩項制定中的國標,其主要關注的對象是鈦合金材料,對其粉末、工藝、熱處理到制件進行了全方面的規范,為其在航空領域的運用提供了指導和規范,例如HB/Z 20066—2018《航空合金零件激光直接沉積增材制造工藝》,對鈦合金粉末為原材料的航空鈦合金零件激光直接沉積增材制造工藝做出詳細規范,其規范內容包括材料、環境、人員、安全、工藝控制和質量控制等。但是隨著航空領域的迅速發展,對材料和結構的要求逐漸提升,各種新型的材料如鎳基高溫合金、陶瓷基復合材料等在航空發動機領域的運用逐漸提升,對此國內標準暫時沒有針對新型高溫合金以及復合材料在航空領域的使用進行規范。相比之下,國外的SAE組織則針對航空航天領域內運用廣泛的鎳基高溫合金等耐熱、耐腐蝕的材料開展了標準制定工作。除此之外 SAE 還針對航空零件粉末 重 用(Reuse of Used Powder)制 定 了 要 求 ,如《AMS7031增材制造航空航天零件中廢舊粉末再利用的批處理要求》和《AMS7052 增材制造航空航天零件中常用粉末重用的連續閉環工藝要求》(制定中),其規定了金屬粉末原料所需的清潔度和性能,旨在保證制件質量的同時提高粉末的利用率,降低制造成本。

3.2.2 醫療器械領域

由于增材制造易于實現對患者進行個性化定制,該技術能為醫學上的個體差異化治療提供了很好的支持[20],使其在醫療器械領域的應用成為當下的熱門方向。如今國內外醫療器械打印的技術差別仍然較大,特別是打印原材料方面,國外企業仍然占據大部分市場,因此需要完善相關標準的制定,促進國內技術的發展[21]。國內方面,標準制定主要集中于植入物打印和康復醫療器械的打印,現行的相關標準主要為 5 項行業標準和 30 余項團體標準,主要集中于規定于鉭金屬、鈦合金、聚醚醚酮等常用的增材制造原材料的質量,以及針對不同制造方法進行規范。除此之外,國內正在修訂與增材制造下假肢相關的國標《下肢假肢增材制造通用技術要求》,其針對下假肢及接受腔的數字模型設計優化、增材制造方案和工藝選擇、打印后產品檢驗提出了相關的要求。相比國外,由于國外在傳統方法制造的植入物和矯形器醫療器械領域已經建立的完整的標準體系,因此在增材制造醫療器械方面的專用標準較少。現在ISO組織正在展開了增材制造植入物的標準制定,如 ISO/AWI 5092《醫療增材制造-通用要求-增材制造的無源植入物》,而ASTM發布的相關標準主要涉及醫療器械中的增材制造殘留物的規范要求。

3.2.3 其他應用領域

通過分析標準的制定情況,可以發現國內外的行業應用標準主要集中在航空航天,醫療領域,而增材制造技術在核電、汽車領域也有較多的應用。比如,GE 公司利用選擇性激光熔化技術,進行GNF2 核燃料組件的設計和優化[22]。國內方面,中核北方核燃料元件有限公司和中核建中核燃料元件有限公司都成功打印出燃料組件管座樣品[23]。而在汽車領域,國內奇瑞、長安福特、東風、神龍等企業已將增材制造技術應用在柴油缸體、缸蓋、變速器以及齒輪等汽車零部件的開發和制造中。然而,在核電、汽車等方面,國內外相關的專用標準依然較少,然而在增材制造構件在這些領域的實際使用時經常處于高溫、高壓、腐蝕等惡劣環境,因此亟需結合不同使用場景的需求,制定相關標準來規范保證增材制造產品的質量。

4、 結論

本文統計并分析了國外 ISO、ASTM、SAE 等組織和國內國標、行標等標準,并根據國內外不同的標準體系,對標準進行了分類和對比。國外方面,我們發現 ISO 現行的標準以通用標準為主,而其制定中的標準則以分類標準為主,ISO 標準制定目標為促進增材制造技術的全球化發展,因此其標準大多集中于術語規定和大類工藝標準。相比于 ISO,ASTM 和 SAE 則更加集中于專用標準的修訂,對ISO 標準在專用材料及工藝方面的補充的同時,對增材制造在航空航天的應用提供了指導。反觀國內,增材制造國家標準以關鍵技術標準為主,現行的共性基礎標準和服務培訓標準較少,而只有少數制定中的標準屬于行業應用標準。從國內行業標準分析,國內醫藥和航空領域的標準數量最多。地方標準來自安徽、江蘇、陜西、福建四個省份,而團體標準主要來自中國醫療器械行業協會、廣東省增材制造協會、中國機械制造工藝協會和中國機械工程學會。

從標準的建設情況來看,國外的標準覆蓋面較廣,而且涉及到產業上中下游各方面,而國內則主要集中于特定工藝方法、材料及專業領域應用方面。而從運用情況來看,國內外已經有較多的航空航天領域的標準規范,但國內對于新型高溫合金的標準數量依舊較少。而在醫療器械領域,國內外采用增材制造制作的醫療產品大多采用傳統的測試方案,較少有專用于增材制造醫療器械的測試方法,因此在這方面仍需要開展相關的工作。

參考文獻:

[1] Wohlers Associates. Wohlers Report 2022: additive manufacturing and 3D printing state of the industry [R]. Washington, DC: Wohlers Associates,2022.

[2] 國家標準化管理委員會 . 關于印發《增材制造標準領航行動計劃(2020-2022年)》的通知[EB/OL]. (2020-03-05)[2023-07-5]. https://www. sac. gov. cn/xxgk/zcwj/art/2020/art_bb17ef0cfc7843fe8919d31351a5e649.html.

[3] SAE. Titanium Alloy Direct Deposited Products 6Al -4V Annealed AMS4999A [EB/OL]. (2016-09-26)[2023-07-05]. https://www. sae. org/standards/content/ams4999a.

[4] ISO. ISO and ASTM International unveil framework for creating global additive manufacturing standards [EB/OL].(2016-10-07)[2023-07-05]. https://www.iso.org/news/2016/10/Ref2124.html.

[5] ISO. ISO/TC261Additivemanufacturing[EB/OL].(2023-06-15)[2023-07-05]. https://www. iso. org/commit‐tee/629086.html.

[6] ASTM. Committee F42 on Additive Manufacturing Technologies[EB/OL]. (2023-06-29)[2023-07-05]https://www.astm.org/get-involved/technical-committees/committee-f42.

[7] SAE. AMS AM Additive Manufacturing [EB/OL].(2023-06-28)[2023-07-05] https://standardsworks.sae.org/standards-committees/ams-additive-manufacturing.

[8] 盧秉恒,侯穎,張建勛. 增材制造國家標準體系建設與發展規劃[J]. 金屬加工:冷加工, 2022(4):1-4.

LU B H, HOU Y,ZHANG J X. Construction and de‐velopment planning of additive manufacturing standard system in China[J]. MW Metal Cutting, 2022(4):1-4.

[9] 全國標準信息公共服務平臺. TC562 全國增材制造標準化技術委員會[EB/OL]. (2023-04-11) [2023-07-05].https://std.samr.gov.cn/search/orgDetailView?data_id=DA4C780FA8756D08E05397BE0A0A6DFF.

[10] 全國標準信息公共服務平臺 . 國家標準[EB/OL].(2023-07-05)[2023-07-05].https://std.samr.gov.cn/gb.

[11] 行業標準信息服務平臺 . 行業標準[EB/OL]. (2023-07-05) [2023-07-05]. https://hbba.sacinfo.org.cn/

[12] 地方標準信息服務平臺 . 地方標準[EB/OL]. (2023-07-05) [2023-07-05].https://dbba.sacinfo.org.cn/

[13] 全國團體標準信息平臺 . 團體標準[EB/OL]. (2023-07-05) [2023-07-05].http://www.ttbz.org.cn/

[14] 栗曉飛. 國外增材制造標準分類與解析[J]. 電加工與模具, 2020(5):56-59.

LI X F. Classification and Analysis of Foreign Additive Manufacturing Standard[J]. Electromachining & Mo-uld, 2020(5):56-59.

[15] America Makes, ANSI AMSC. WORKING DRAFT Standardization Roadmap for Additive Manufacturing,Version 3.0[R]. Washington, DC, ANSI, NCDMM/America Makes, 2023.

[16] FDA. Technical Considerations for Additive Manufac‐tured Medical Devices[R]. Rockville: FDA, 2017.

[17] 中華人民共和國工業和信息化部,等. 八部門關于印發《“十四五”智能制造發展規劃》的通知[EB/OL].(2021-12-28)[2023-07-05]. https://wap.miit.gov.cn/

zwgk/zcwj/wjfb/tz/art/2021/art1c779648523c40f3a0e2ea044ff8f24b.html.

[18] 國家藥品監督管理局醫療器械技術審評中心 . 指導原則文本庫[EB/OL]. (2023-06-28)[2023-07-05].https://www.cmde.org.cn/flfg/zdyz/zdyzwbk/index.html.

[19] 王彭杰,魯雅婷,王燦,等. 建設新興產業標準體系的現實需求與推進策略——以增材制造產業為例[J].中國市場監管研究, 2022(10):24-27.

WANG P J,LU Y T,WANG C,et al. Realistic Require‐ment and Promotion Strategy of Building up Standards System for an Emerging Industry[J]. Research on China Market Regulation, 2022(10):24-27.

[20] 汪濤,汪宇峰,劉同岡 . 3D 打印在醫療領域的應用與研究進展[J]. 科技創新導報, 2020, 17(14):74-76.

WANG T,WANG Y F,LIU T G. Application and re‐search progress of 3D printing in medical field[J]. Sci‐ence and Technology Innovation Herald,2020,17(14):74-76.

[21] 尤巧娟.淺談增材制造肩關節假體的標準化建設[J].標準科學, 2022(S01):108-112.

LONG Q J. Discussion on the Standardization of Addi‐tive Manufacturing Shoulder Prosthesis[J]. Standard Science, 2022(S01):108-112.

[22] 譚磊,趙建光. 金屬3D打印技術核電領域研究現狀及應用前景分析[J]. 電焊機, 2019, 49(4):339-343.

TAN L,ZHAO J G. Analysis on the present research situation and application prospect of metal 3D printing technology in nuclear power field[J]. Electric Welding Machine, 2019, 49(4):339-343.

[23] 國家原子能機構. 中核集團首次實現3D打印核燃料元 件 制 造[EB/OL]. (2016-01-14)[2023-07-05].http://www.caea.gov.cn/n6760338/n6760342/c6832498/content.html.

相關鏈接