鈦合金具有高比強度�����、比剛度和良好的耐腐蝕性能���,是大型民用客機不可或缺的結構材料之一 [1] �,其中雙相TC4合金是鈦合金中應用最為廣泛的合金體系�����,在民機制造中發揮著重大作用 [2-3] �����。增材制造作為21世紀發展最為迅速的技術之一,其無需模具�、高效快速的技術優勢�����,在民用航空等多個領域獲得了迅猛的發展 [4-7] 。而選區激光熔化Selective

Laser Melting,SLM)成形鈦合金在制備輕量化�、結構功能一體化復雜精密構件中優勢顯著 [8-10] �����,在大型民用客機的機體結構���、航空發動機和機載系統中得到了大量的實踐應用�����。

鈦合金粉末是選區激光熔化成形鈦合金構件的基礎�����,其理化特性影響著增材制造制件的性能 [11] 。尤其在民用航空領域對鈦合金構件性能高穩定性和高可靠性的要求下,對于所使用的鈦合金粉末材料的理化特性���、質量控制以及使用過程必然會提出更高、更嚴的要求。對鈦合金粉末的制造、處理�����、檢測評價和使用過程的全流程管控�,建立評價標準,有助于進一步推動選區激光熔化鈦合金在民機領域的應用 [12] �。其次���,民機研制中對增材制造多元金屬材料���、多種服役零件的需求逐漸增大�����,增材制造在民機領域的快速發展帶動了球形金屬粉末日益增加的需求 [13-14] ,因此高效制備高品質增材制造專用粉末成為突破增材制造民機領域應用���,實現產能升級的關鍵之一[15] 。

綜述以民機領域增材制造用適航級鈦合金粉末材料為對象�,對粉末的制備工藝、理化性能檢測及評價指標進行梳理分析���,并闡述了增材制造鈦合金粉末的適航符合性研究進展,重點介紹了民機領域中關注的粉末原材料質量控制要求與重復利用研究進展�,列舉了目前已經實現民機領域應用的案例���,并提出制約增材制造金屬粉末材料在民機進一步批產應用的瓶頸和挑戰�。

1���、 民用航空增材制造用鈦合金粉末的制備與發展現狀

1.1 鈦合金粉末制備技術原理與發展現狀

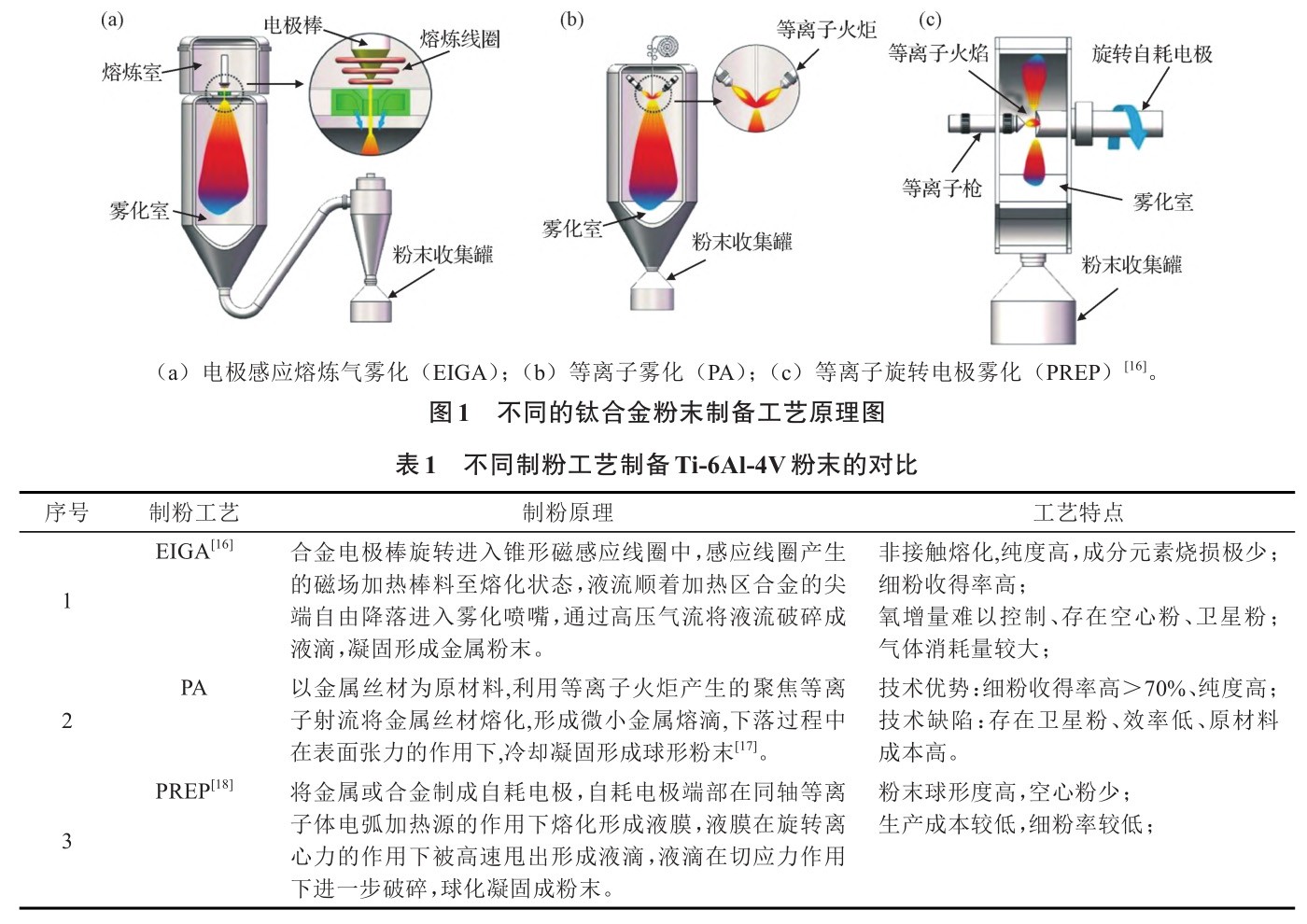

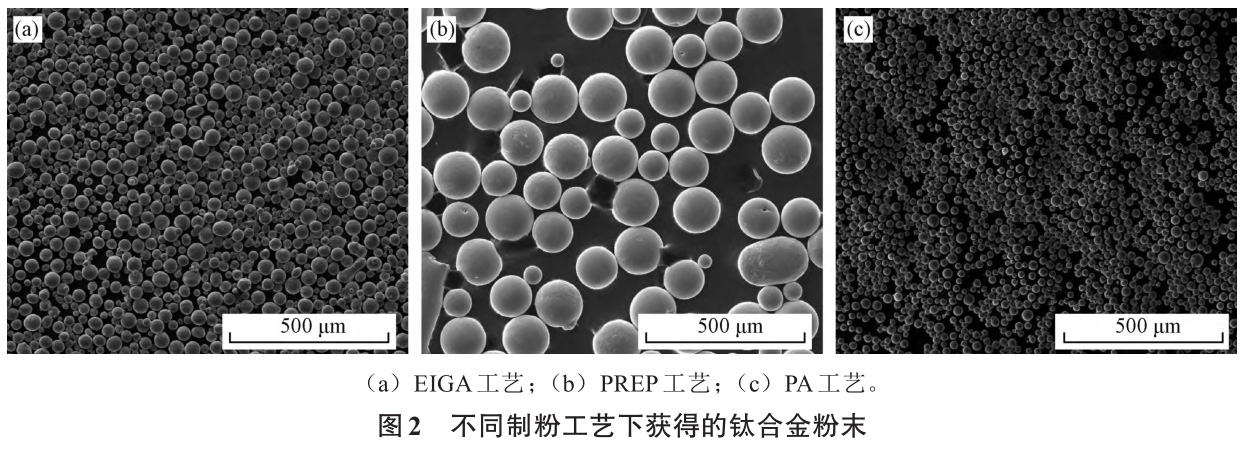

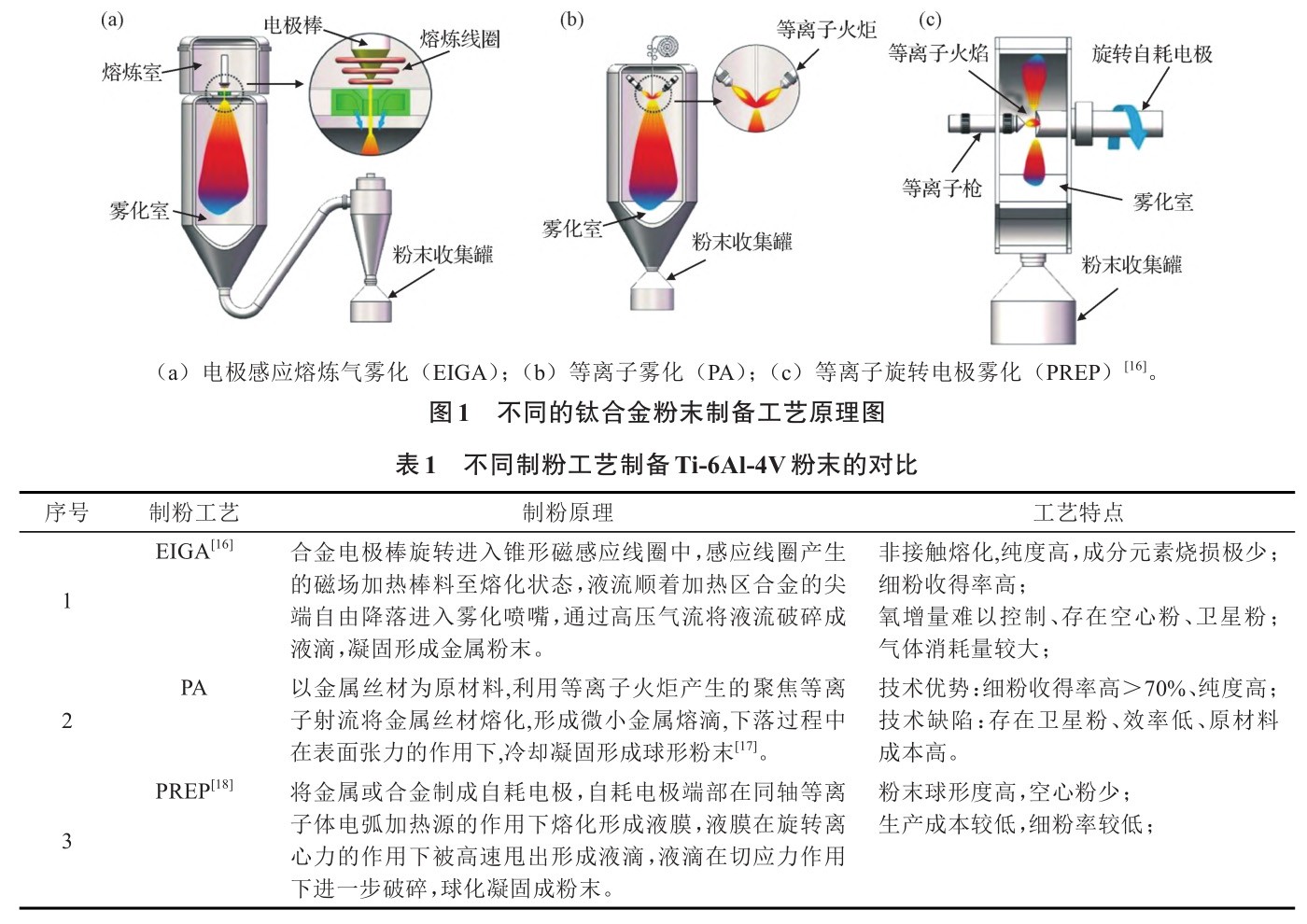

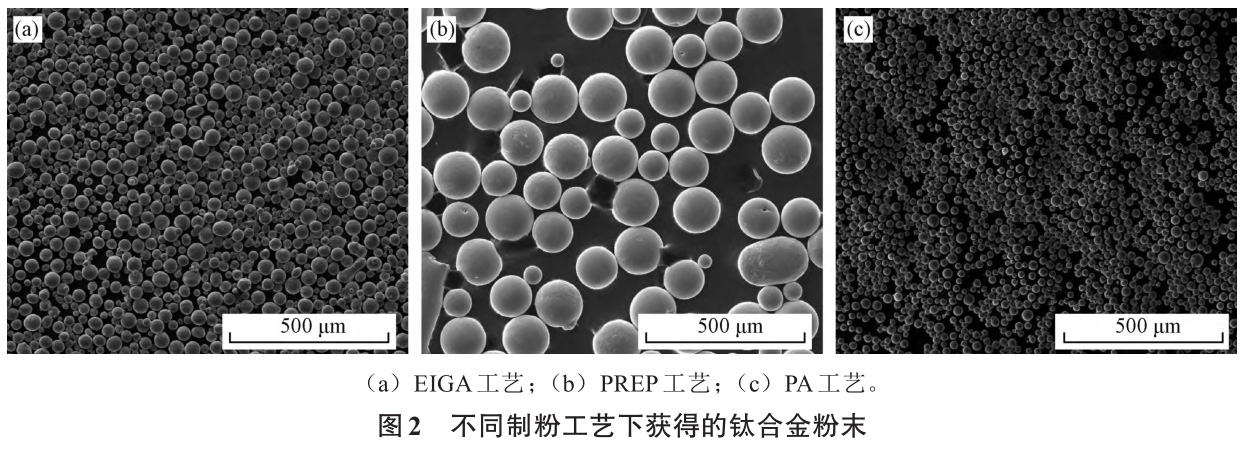

粉末原材料作為民機增材制造零件的最小單元�����,是實現民機鈦合金零件高質量和高穩定性的前提���,其品質和批次穩定性直接決定著增材制造產品能否滿足適航認證的要求���,粉末原材料也是增材制造在適航認證過程中不可或缺的一環�����。目前鈦合金粉末制備的工藝主要有電極感應熔煉氣霧化(Electrode Induction Melting Gas Atomization�,EIGA)技術���、等離子霧化(Plasma Atomization���,PA)和等離子旋轉電極霧化(Plasma Rotating Electrode Process���,PREP)三種�。三種粉末制備工藝的原理以及特點如圖1和表1所示。圖2為利用上述三種工藝制備的粉末形貌�����。

鈦合金粉末是 3D打印適航認證的重要基礎�,其成分�、品質和批次穩定性直接決定著3D打印產品能否滿足適航要求。等離子旋轉電極霧化(PREP)細粉收得率低���,因此該工藝制備的粉末主要適用于LMD工藝。而目前國際適航級高品質主流鈦合金粉末均采用電極感應熔煉氣霧化(EIGA)和等離子霧化(PA)技術制備�����。

目前���,國外在鈦合金粉末制備技術以及質量控制上處于領跑地位���,其中美國GE公司在2016年收購了AP&C公司���,采用的PA工藝制備的鈦合金粉末���,能夠實現年產鈦合金粉末1 000 t以上���,粉末細粉收得率大于70%�,粉末球形度好、氧含量低���,已成為空客、波音、GE 的 3D 打印原材料指定供應商;美國 Carpenter、Praxair���、Hoeganaes 公司、瑞士 Oerlikon 公司、英國LPW technology�����、瑞典Sandvik公司等均針對增材制造用鈦合金粉末建立了技術研發及批量制造能力�。

近幾年���,國內鈦合金粉末的制備廠商在高品質鈦合金粉末的制備技術上也取得了階段性進展�����,基于EIGA技術�,通過熔煉工藝和高效霧化噴盤設計優化�,實現鈦合金細粉收得率接近 60%,接近國外先進水平。目前增材制造鈦合金粉末制造商呈現“百花齊放”現象�,江蘇威拉里���、中天上材�、飛而康�����、金霧�、中航邁特等制粉單位陸續完成制粉關鍵技術攻關和裝備優化設計,進入大眾視野。

1.2 增材制造用鈦合金粉末的檢測與評價方法

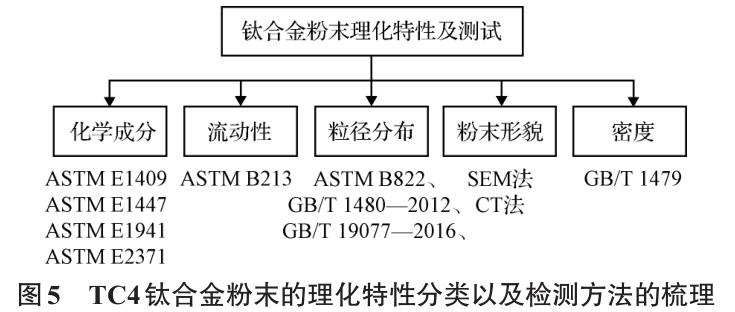

有別于其他形態的鈦合金原材料�����,粒徑分布�����、流動性���、顆粒形態���、密度等成為增材制造用鈦合金粉末特有的理化特性 [19] 。這些特有的理化特性影響著增材制造的工藝過程,例如鋪粉質量�,從而最終影響著增材制造制件的力學性能�����。因此,正向識別粉末原材料的關鍵理化特性,建立評價方法和檢測標準���,是民用航空增材制造金屬粉末應用過程中關注的重點之一。

目前針對金屬粉末材料的檢測�,也已經形成了檢測的方法和標準�����。其中,流動性作為金屬粉末一項綜合工藝性能指標�,對于增材制造工藝尤其是粉末床 SLM 工藝影響顯著���,其直接關乎粉層鋪粉的均勻性以及打印中的實際層厚 [20] ���。對激光送粉(Laser Melting Deposition���,LMD)工藝 �����,粉末的流動性直接影響粉末輸送的流暢度和送粉精度。對于粉末流動性的檢測方法有漏斗法和安息角法 [21] ,GB/T 1482-2010 和 GB/T 11986-1989 分別規定了上述兩種方法的檢測要求�。ASTM 協會發布了 ASTM B213《使用霍爾流量計金屬粉末流量的標準試驗方法》�����,規定了粉末流動性的檢測方法。

粉末的粒徑分布與流動性相關聯,粒徑過小�,比表面積增加���,粉末容易團聚,降低流動性�����。粒徑過大�����,在鋪粉時則會存在較大的顆粒間隙�,缺乏粉末填充而造成致密度降低 [22] �����。目前用于SLM成形的粉末粒徑建議為0~53 μm�,但根據SLM設備粉末輸送原理的不同�,對于上送粉設備,更推薦使用粉末粒徑在15~53 μm�。對于金屬粉末的粒徑檢測方法有:篩分法���、激光粒度法�、動態顆粒圖像分析法 [23] ���。

檢測標準有 ASTM B822�����、GB/T 1480-2012《金屬粉末干篩分法測定粒度》���、GB/T 19077-2016 《粒度分布激光衍射法》等�����。

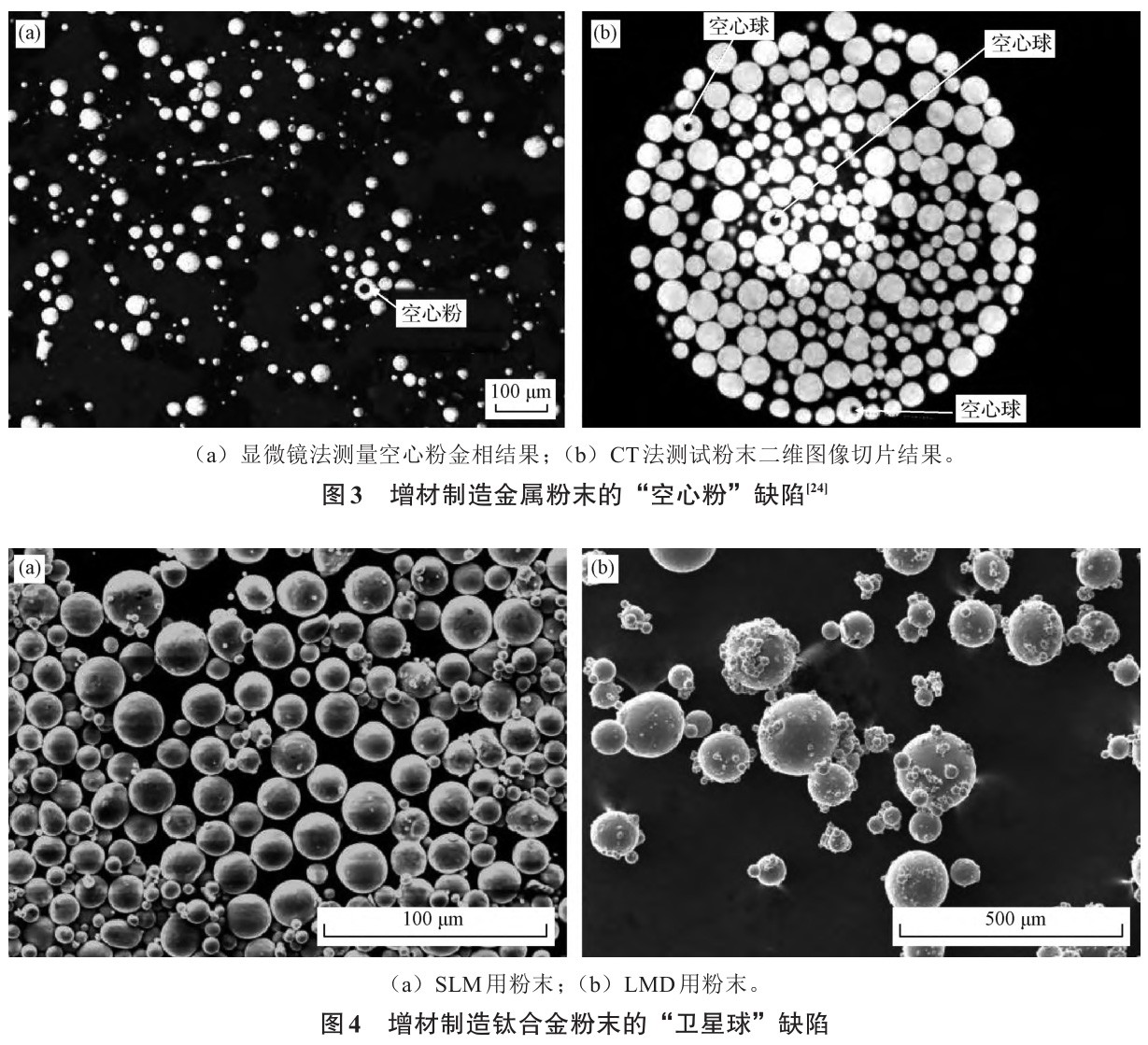

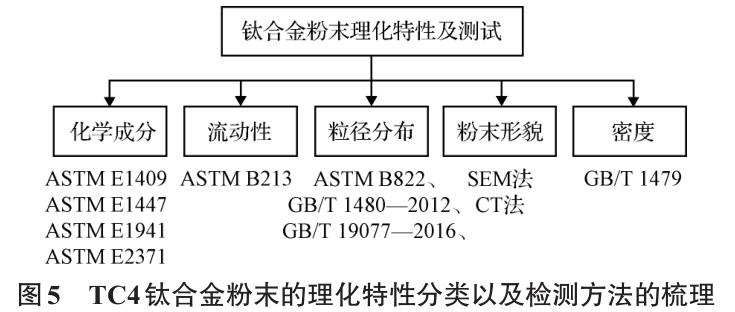

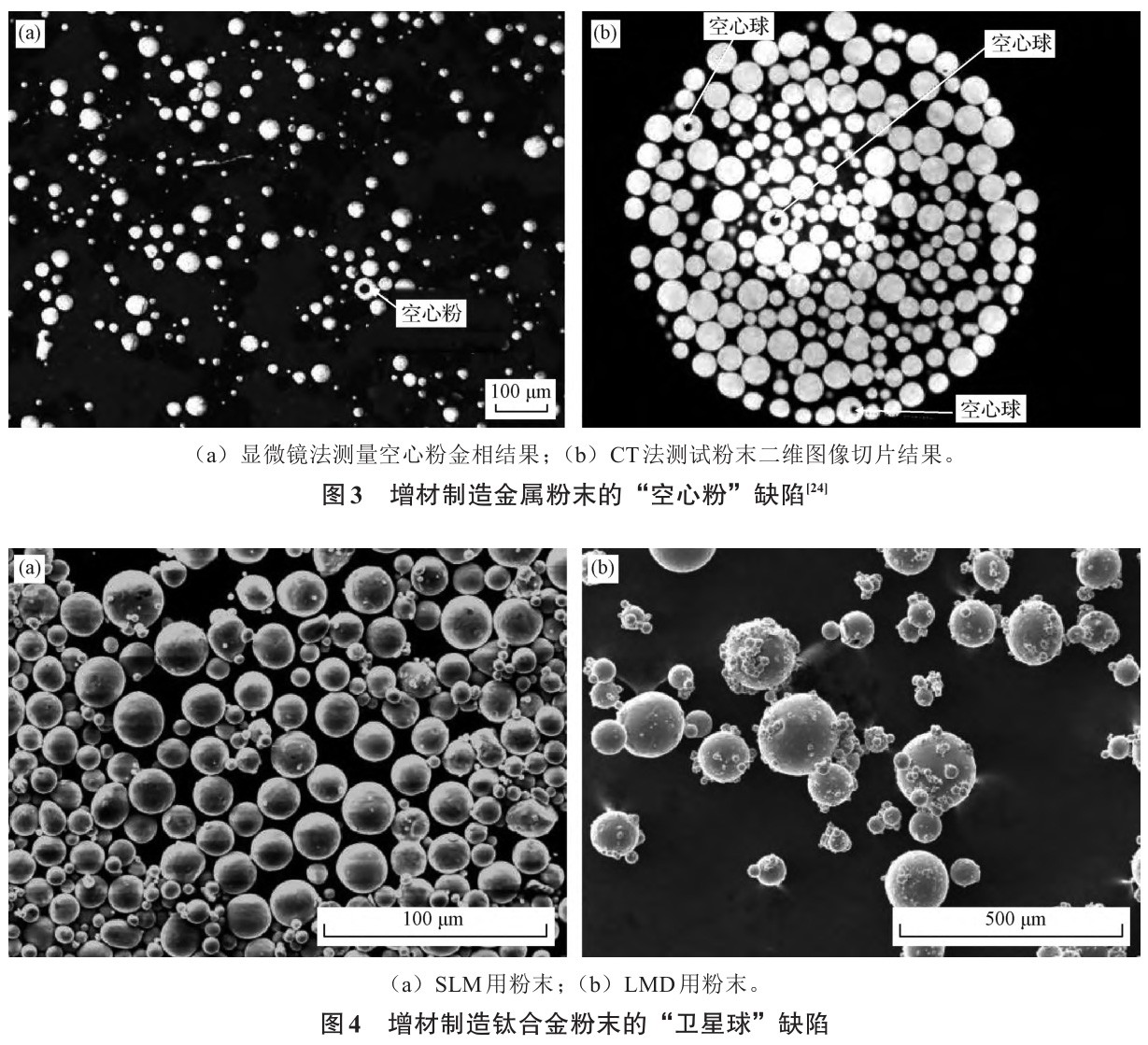

除了流動性與粒徑分布,粉末形貌也影響著粉末的工藝表現與成形性能�,從而影響增材制造質量的要素之一�����。如球形度,非球形粉末會導致粉層中未填充區域增多�,從而降低鋪粉密度���,并且激光可由非球形顆粒反射而被上部分粉末捕獲���,造成下層粉末接收到的激光能量降低�。粉末的典型缺陷有“空心粉”[24] 和“衛星球”���,空心粉是在氣霧化中�,粉末液滴在未發生球化時先凝固,過程中可能由于氣流紊亂,氬氣進入顆粒內部,或者由于粉末脫氣不完全�����,由表面吸附的氬氣形成���?��?招姆勰┑拇嬖跁е鲁尚渭炔砍霈F孔隙缺陷�����,形成裂紋源等�。衛星球則是在氣體霧化過程中霧化熔滴粒度分散�,小熔滴運動速率與凝固速率較快,與液態/未完全凝固的大熔滴發生碰撞�����,隨后熔滴之間發生熔結�,大熔滴凝固后���,形成小顆粒粘結在大顆粒表面�����,形成衛星球 [25] �����,如圖4所示。粉末形貌的檢測方法為顯微鏡法�、掃描電鏡 SEM 法以及工業計算機層析成像(CT)法 [26] �����。圖5為TC4鈦合金粉末的理化特性分類以及檢測方法的梳理匯總。

2、增材制造鈦合金粉末材料的適航符合性研究進展

民機制造中使用的材料和制造方法必須經過適航認證���,才可以裝機應用 [27] 。在進行民航規章CCAR25-R5 中材料相關 603、613 條款 [28] 的符合性中�,在開展材料的適航符合性驗證中���,材料應符合某種材料規范�,材料規范保證材料具有設計資料所采用的強度性能和其他性能 [29] �����。材料規范作為型號設計資料的一部分�����,必須得到適航審查代表的批準 [30] 。增材制造作為近些年來逐漸發展起來的一項新興工藝技術�����,其成形質量與穩定性受到了來自材料���、設備���、工藝等多重變異條件的綜合影響�����,粉末原材料的控制對熔化工藝過程至關重要���。

2.1 面向適航認證的粉末材料規范建立

國內外組織機構如NASA�����、SAE、中國適航審定中心等都明確提出�,應對增材制造金屬粉末原材料的質量進行控制���,其控制要素應至少包括:化學成分�、粒徑�、流動性以及粉末的形貌等,需通過建立材料規范實現對原材料的控制���。在AMS 7003規范中,專門設置3.1.6章節對粉末原料處理和儲存計劃進行規定���。除此之外,控制粉末的制造和使用過程也是實現其質量管控的必要手段之一�。包括粉末制備工藝�、取樣方法���、批次的混合控制�、清潔度和污染控制���、包裝標簽和環境控制等�����,均會影響增材制造的成形質量�����,需要通過材料規范或者工藝文件進行控制。

開展基于材料特性以及工藝過程敏感性研究���,建立原材料規范,是增材制造粉末適航認證的第一步���。在材料規范中,應控制原材料成分�、微量元素�����、雜質、成分分布的變化和其他相關特性�����。其次���,對于影響最終零件質量的因素�����,例如流動性、顆粒形狀�����、粒徑分布(包括粒徑限制)、清潔度以及驗收測試要求也要做出規定。最后,還應定義批次驗收測試或統計過程控制,以確保材料特性不會隨時間偏移�����。

TC4雙相鈦合金根據其材料成分的差異�����,又可以分為一般TC4合金�、TC4 ELI和TC4 DT材料�,美國汽車工程師學會 SAE 2022 年發布了關于 TC4ELI粉末的標準,與一般鈦合金粉末材料的成分要求相比���,對于Al, O和N進行了分級要求,總體要求是���,O元素的含量降低,不超過1.3×10 -3 �����,N含量據分級的要求規定不超過 0.05% 或者 0.03%�����。另外 �����,AMS 4905中則規定了對于損傷容限型鈦合金的要求�����,對于損傷容限型TC4材料而言�����,主要是通過收窄Al和V含量,下限提高,保證一定強度,上限降低提高韌性;降低O、N�、C元素含量�����,和提高Fe的含量提高斷裂韌性。

國內外民機主制造商以及增材制造供應商,都建立了粉末材料的工藝控制體系,從而實現對增材制造構件質量的控制�。例如���,國外某飛機制造商�,制 定 了《Titanium alloy Additive Manufactured by powder bed technology Technical Specification》規范�,規范中對鈦合金粉末原材料理化特性以及質量控制進行了詳細的規定。中國商飛在審定中心局方的指導下�����,確定了制粉關鍵工藝參數���、建立制粉工藝控制文件���,形成粉末質量控制技術要求�����,并建立了鈦合金粉末原材料規范。對制粉棒材���、制粉的過程參數進行全面的管控,例如�����,棒材的成分�、制粉過程氧增、粉末收集灌裝中的鈍化處理環節都有助于獲取更加穩定�、可控可追溯的粉末材料���。通過“材料規范”與“工藝控制文件”控制而制備獲取的鈦合金粉末���,完成適航取證���,實現型號應用���。

2.2 適航級鈦合金粉末重復利用研究進展

增材制造粉末的重復利用一直一來都是民用航空領域的關注重點之一 [31] ���。最大的原因是粉末重復利用能夠帶來可觀的經濟效益�����,其次���,粉末重復利用中涉及到激光�、熱量的綜合累計作用���,而帶來的理化特性和成形性能的改變���,有助于業內更好的理解增材制造的多重變異過程�。突破粉末重復利用的瓶頸將是實現增材制造金屬在民機領域爆發式應用的必要條件之一���。

NASA 在 MSFC-SPEC-3717 規范指出���,在滿足要求的情況下���,允許粉末重復使用���。國外有單位提出允許粉末重復利用且不推薦重復利用粉末超過10次�����?��;裟犴f爾公司在開展激光增材制造金屬材料許用值開發時���,將原材料粉末重復利用作為變異性因素納入考量�����,以實現降低粉末使用的成本。國內民機增材制造中,鈦合金粉末重復利用4次也已經獲得適航當局的批準���。掌握鈦合金粉末在重復利用過程中的“降解行為”的差異性,有助于為粉末的重復利用制定標準規范���。在民機制造中,對增材制造金屬粉末材料的重復利用重點關注兩個方面:

(1)基于復雜熱歷史下的粉末重復利用中理化特性的演變���; (2)建立面向多元復雜應用需求的粉末重復利用機制���。

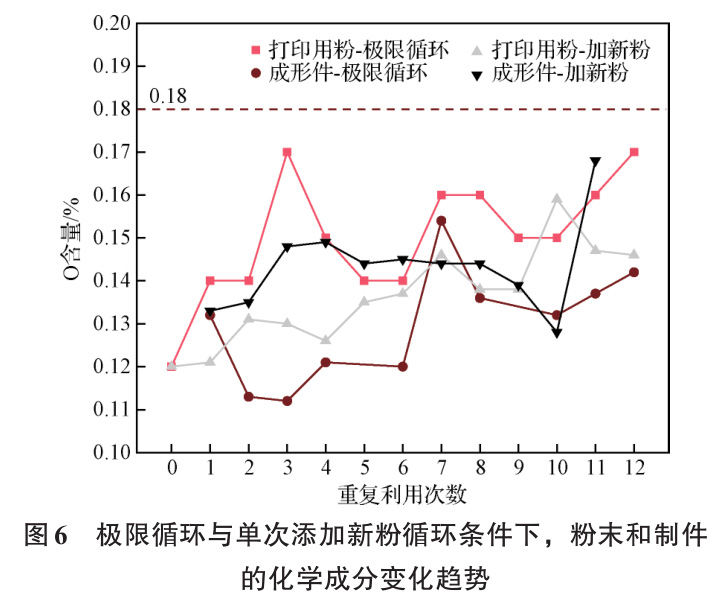

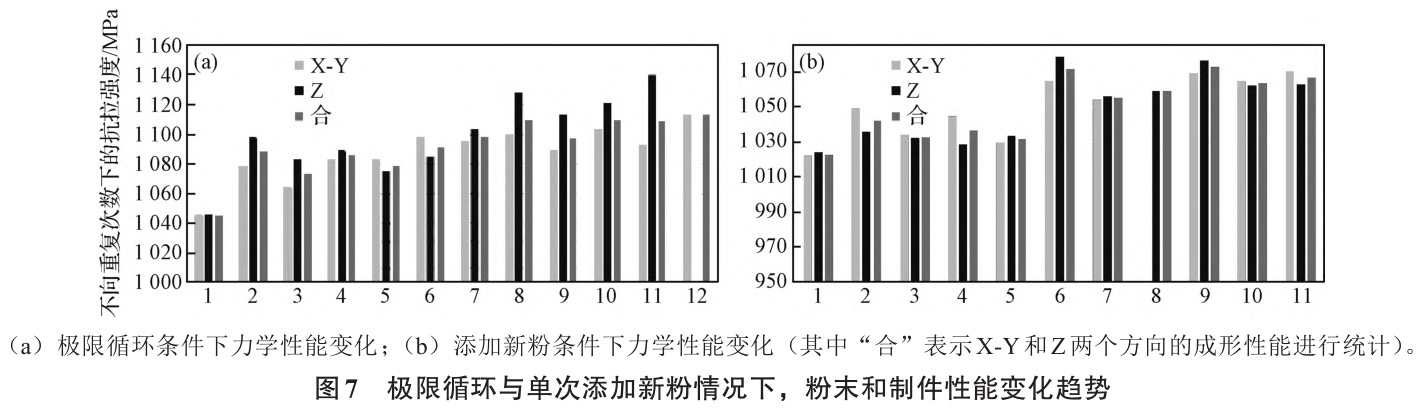

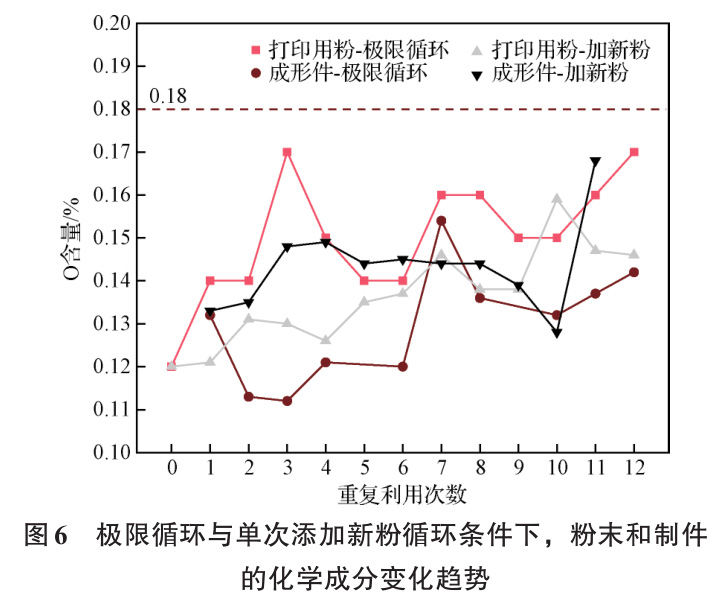

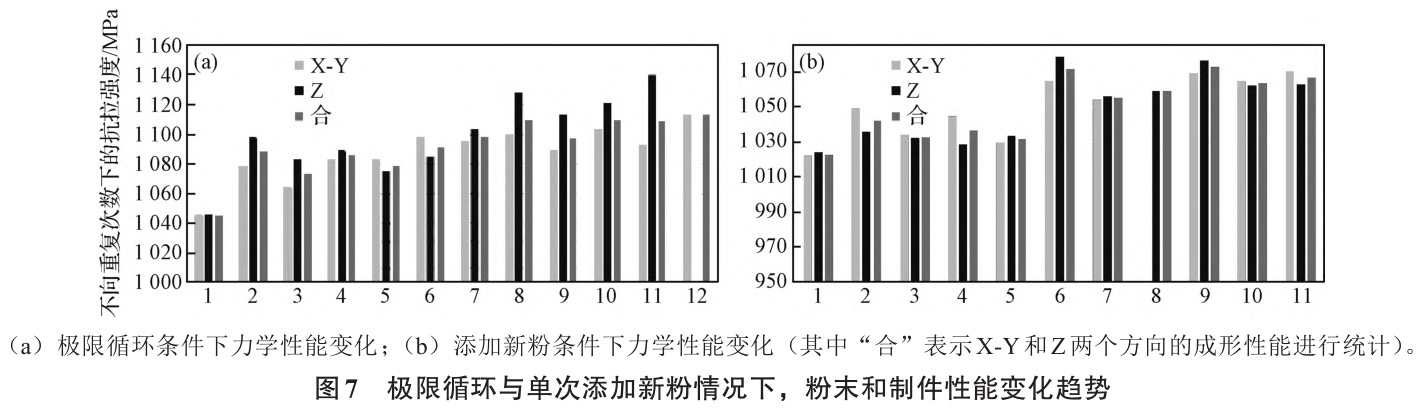

在鈦合金粉末的重復利用過程中�,粉末存在一定的特性演變,主要體現在化學成分、粒徑和形貌的變化�。隨著粉末重復利用的進行���,O���、N元素含量增加�,Al元素則出現燒損降低的趨勢�。圖6和圖7為“極限循環”和“按比例添加新粉”兩種條件下,SLM成形鈦合金粉末及制件性能的變化趨勢。 “極限循環條件”下粉末和制件性能的變化更為顯著�,也更容易達到粉末的使用極限�����。通過該研究說明���,通過建立合理的粉末重復利用機制�����,能夠提高粉末的可重復性。回收粉再利用后氧含量增加的現象也在SLM超低間隙TC4中得到了證實 [32] 。在重復利用機制下,SLM成形TC4粉末的其他特性也呈現一定的變化趨勢���。其中,粉末顆粒表面僅在使用次數較多時變得更為粗糙 [33] �,球形度基本無變化�����。隨著粉末重復利用的推進,小顆粒粉末逐漸熔化凝固�,粉末的粒徑增加�����, “衛星粉”逐漸消失 [6] �����。

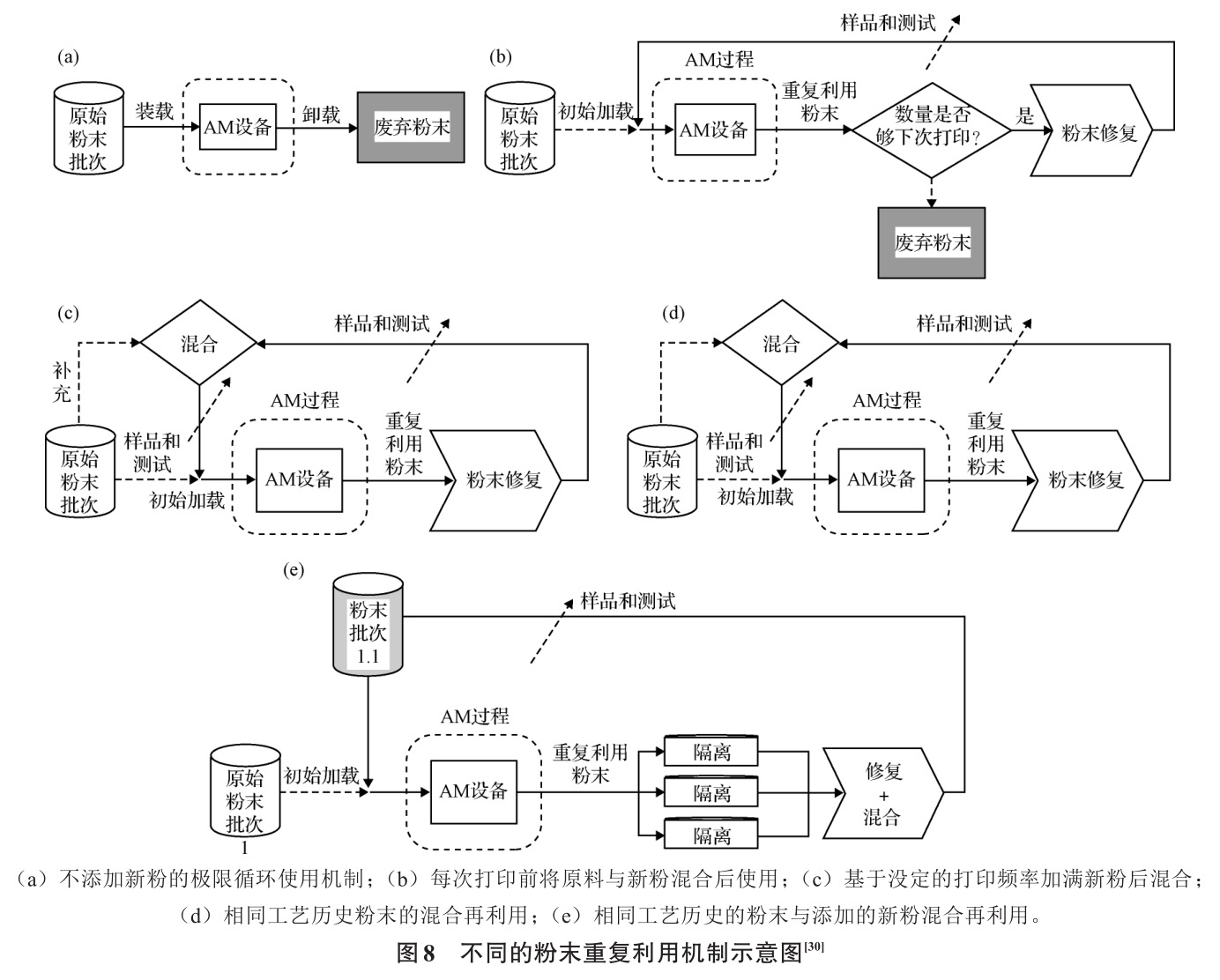

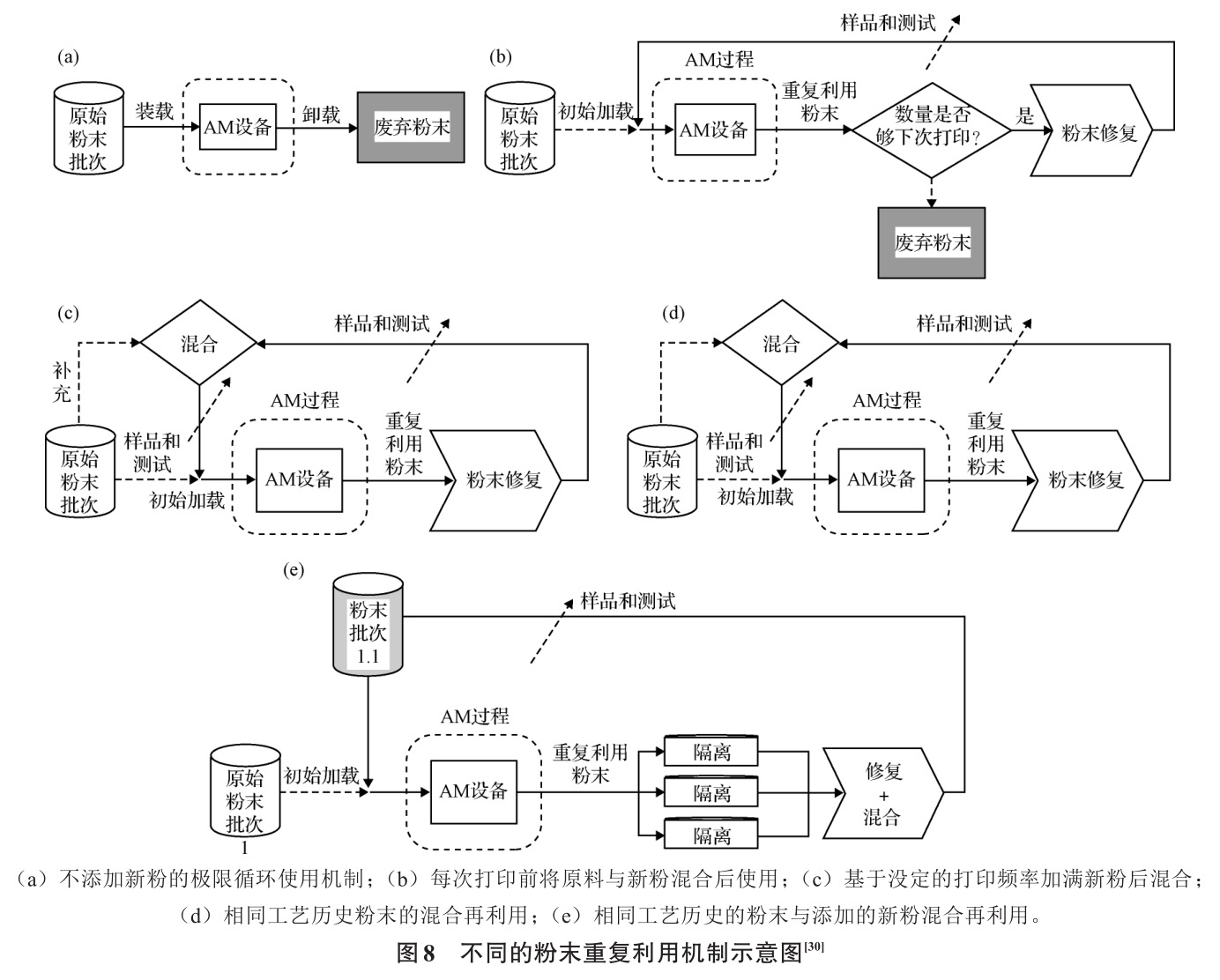

關于粉末重復利用機制的建立���,在 AMS 7031“Batch Processing Requirements for the Reuse of Used Powder in Additive Manufacturing of Aero‐space Parts”規范中 [34] ���,提出了 5種粉末重復利用的機制���,如圖8所示�����。這五種機制分別是(1)單一粉末批次下,不添加新粉的極限循環使用機制���; (2)每次打印前,將原料與新粉混合后循環使用�; (3)基于設定的打印頻率加滿新粉后混合�����; (4)相同工藝歷史粉末的混合再利用; (5)相同工藝歷史的粉末與添加的新粉混合再利用。

2.3 適航級增材制造鈦合金粉末質量評價

面向適航認證需求的鈦合金粉末���,在進行民機型號應用推進過程中,其化學成分�����、粉末理化特性的批次穩定性���、粉末制備過程中的質量控制是影響增材制造成形性能的關鍵指標�����。其中化學成分作為影響成形性能關鍵,尤其面向當前高強高韌需求的應用背景下�,通過成分優選和設計有助于推動高強高韌性能的實現�����。Fuwen Chen [35] 通過研究發現,提升TC4合金中的Fe含量���,實現Fe微合金化后,微量Fe的加入引起了β相中的V和Fe組分的二次分配�����,促進晶格畸變與振動�����,其強度�����、硬度�����、伸長率與傳統TC4材料接近的同時,其斷裂韌性顯著提升���,達到了TC4_ELI相當�����,甚至優于TC4_DT�。其次���,Fe的微合金化還會影響組織從而改善斷裂韌性���,其斷裂韌性超過了100 MPa.m 1/2 �����。

TC4 粉末理化特性的批次穩定性直接影響到增材制造制件的性能穩定性���。其中對于批次穩定性的指標應包括對于流動性�、粒徑分布�����、密度等指標�����。粉末制備過程中的質量控制一方面是為了保證粉末質量的批次穩定性。另一方面�,以建立 TC4 材料許用值為目標���,對粉末制備過程中母合金的質量控制�,是實現增材制造性能服從特定分布�����,滿足材料許用值計算的必要條件之一。

3 �、增材制造鈦合金粉末在民機領域的應用

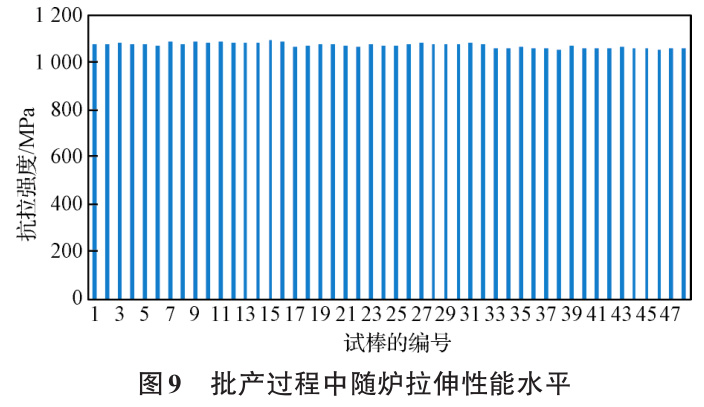

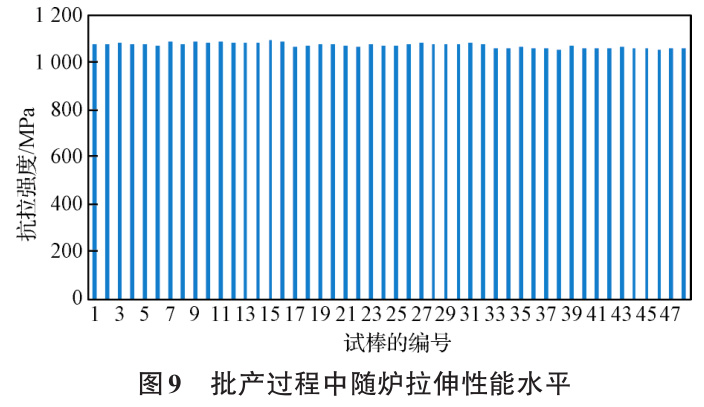

在國內民機領域�����,增材制造技術成熟度較高的還是聚焦在選區激光熔化SLM成形鈦合金上,對適航級鈦合金粉末及增材制造構件制備技術開展了一定的研究工作���,逐步實現SLM成形鈦合金靜強度結構件在國產大型客機上的裝機應用。建立靜強度驅動的零件單件適航認證路徑���,SLM成形的支座和彎管實現裝機。據統計�,零件制造成本和板材機加工相當���,材料利用率提升50%以上���,隨著粉末重復利用技術的進一步推進�����,材料利用率還將進一步提升,為今后面向增材制造的結構正向設計、承力件等裝機應用奠定基礎。批產交付中的隨爐試樣測試結果表明,零件的性能穩定�,其離散系數滿足Cv接近1%(部分數據)���,如圖9所示�。

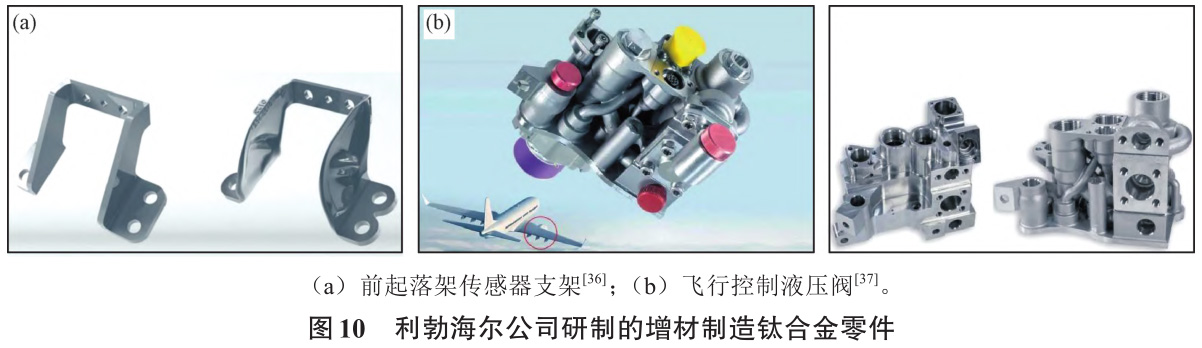

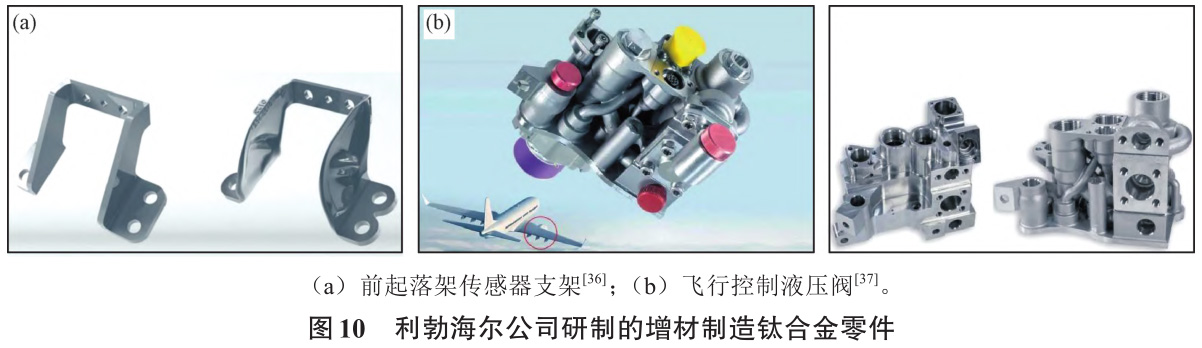

在國際上,空客公司作為在民用航空增材制造領域應用的領跑者,在A330、A350民用客機上已實現超過100個圖號增材制造鈦合金構件的應用���,支架、艙門鉸鏈實現批量裝機應用。美國GE公司近年來收購多家增材制造材料�����、裝備���、服務公司�,實現了增材制造在多型主力商用發動機系統中批量應用�。德國利勃海爾公司作為重要的機載系統供應商,針對民機前起落架傳感器支架進行面向3D打印的拓撲優化設計和批量打印制造�,性能提升的同時實現減重45%以上���,如圖10所示�����。

4、 制約增材制造金屬粉末在民機批產應用的瓶頸和挑戰

選區激光熔化成形鈦合金構件已經實現在國產飛機艙門結構中的應用,實現批產交付。在未來更多民機型號、更多零件數量�、不同性能需求的引領下���,增材制造金屬粉末在民機領域的應用存在更大的空間�����,也面臨著更大的應用挑戰。

4.1 材料成分設計實現高強高韌性能調控

目前民用航空領域使用較為成熟的鈦合金粉末���,其 SLM 成形靜力強度滿足飛機上靜強度驅動的非 PSE 件的設計需求,通過“單件適航”認證的路徑�,已經成功實現了裝機飛行���。但是面向飛機機體結構�、機載系統對高強高韌復雜鈦合金等金屬結構件的制造和應用需求 ���,建立面向損傷容限設計的零件適航認證需求�����,利用高通量等方法開展增材制造金屬粉末的成分設計,揭示不同成分元素對金屬構件的增強增韌機制���,實現性能的精準調控是金屬粉末應用民機領域的趨勢之一。

4.2 粉末制備過程中的質量與缺陷控制技術

增材制造金屬粉末制備過程也直接影響粉末理化特性和工藝性能���。用于SLM成形的粉末粒徑較小,目前制約粉末制備技術的難題主要有:細粉收得率較低 [38] �、粉末低缺陷制備和評價及批次間的性能穩定性控制���。因此�,通過優化霧化制粉過程中的關鍵參數�,提升粉末制備過程中的熔體過熱度,基于De Laval超音速噴嘴的新型霧化器結構設計等手段是用于提升細粉收得率的有力途徑 [39] �����。如何在粉末制備過程中避免/減少缺陷的形成�,是實現粉末質量和性能提升的重要路徑。通過降低霧化氣體動能的方式可以抑制粉末內部孔隙的形成���,從而減少空心粉。而在霧化制粉過程中采用外加氣流的方式可避免“衛星球”的形成�����。

4.3 民機領域中增材制造粉末材料的質量與成本間的平衡

增材制造成形粉末材料與傳統冷加工工藝不同�����,粉末的理化特性�、增材制造非平衡的工藝過程���、不同結構件制造的熱累積�、不同設備成形性能的差異性,均為增材制造金屬材料引入了變異性。目前�����,在民機型號上應用的金屬粉末材料�����,在進入民機選用材料目錄手冊前�����,要經過大量的批次驗證和合格鑒定來證明其穩定性和符合性,在保證增材制造質量的同時�,不可避免成本居高的現象�。因此���,應從以下三個方面去解決: (1)加快增材制造基礎技術攻關�,攻克材料工藝共性技術; (2)加快建立通用的粉末評價標準�,實現不同來源的粉末性能數據共享通用�����; (3)飛機主制造商發揮供應鏈鏈長的作用,做好供應商培育和管理�����,與供應商共同努力���,建立滿足民機研制需求的增材制造金屬粉末供應鏈�。

5、 結論與展望

綜述了面向適航認證需求的增材制造鈦合金粉末的制備工藝及特點,從鈦合金粉末原材料影響制造性能的特性出發���,介紹了粉末不同理化特性的檢測評價方法。基于適航級鈦合金粉末在民用航空領域的應用進展�����,闡述了民機適航認證對于鈦合金粉末的質量控制要求�,并介紹了鈦合金粉末的重復利用研究進展���。面向未來民機型號研制的重大需求�����,激光增材制造金屬粉末在民機制造領域還存在一定的應用瓶頸和應用挑戰���,而開展以性能調控為導向的粉末成分設計���、攻克粉末制備中的質量和缺陷穩定控制�����,以及解決粉末質量和成本的平衡問題,將是后續在民用航空領域中研究和發展的重點方向�����。

參考文獻

[ 1 ] 湯海波, 吳宇, 張述泉, 等 .高性能大型金屬構件激光增材制造技術研究現狀與發展趨勢[J].精密成形工程,2019,11(04):58.

[ 2 ] 李有余, 余力, 高揚. 球形鈦合金粉末制備技術及航空增材制造應用研究進展[J]. 粉末冶金工業, 2024, 34(1): 140.

[ 3 ] 許世嬌, 權純逸, 楊堃, 等. 金屬增材制造技術在航空領域的應用現狀及前景展望[J].粉末冶金工業, 2022, 32(3): 9.

[ 4 ] 李滌塵, 田小永, 王永信, 等. 增材制造技術的發展[J].電加工與模具, 2012, 增刊, 20.

[ 5 ] 張安峰�����,張金智�,張曉星���,等.激光增材制造高性能鈦合金的組織調控與各向異性研究進展[J]. 精密成形工程, 2019,11(4):1.

[ 6 ] 陳瑞鵬, 鄭丹, 夏浩, 等. 時效時間對激光增材TC4鈦合金組織性能影響[J].金屬功能材料, 2024, 31(1):93.

[ 7 ] 雷云清, 馬小艷, 張煒華, 等. TC4ELI鈦合金的電子束冷床熔煉技術[J].金屬功能材料, 2023, 30(06):108.

[ 8 ] 程宗輝, 白兵, 蔡小葉, 等. 激光功率與曝光時間對選區激光熔化TC11鈦合金組織與力學性能的影響[J].粉末冶金工業,2024, 34(3): 79.

[ 9 ] 胡家齊, 董定平, 慈世偉, 等. 輪廓掃描速度對SLM成形TC1鈦合金側面質量的影響[J].粉末冶金工業, 2024, 34(2): 44.

[10] 孫小峰�,榮婷,黃潔,等 .激光增材制造技術在航空制造領域的研究與應用進展[J]. 金屬加工(熱加工), 2021(3): 7.

[11] 劉平, 崔良, 史金光�����,等. 增材制造專用金屬粉末材料的制備工藝研究現狀[J]. 浙江冶金, 2018, 4 : 4.

[12] 陳瑋�,李志強. 航空鈦合金增材制造的機遇和挑戰[J].航空制造技術, 2018, 61(10): 30.

[13] 高正江, 周香林, 李景昊, 等. 高性能球形金屬粉末制備技術進展[J].熱噴涂技術,2018,10(3):1.

[14] DAWES J, BOWERMAN R, TREPLETON R, et al. Introduc‐tion to the Additive Manufacturing Powder Metallurgy Supply Chain[J]. Technology Review, 2015, 59(3): 243.

[15] 高超峰, 余偉泳, 朱權利, 等. 3D打印用金屬粉末的性能特征及研究進展[J]. 粉末冶金工業, 2017, 27(5): 53.

[16] 吳文恒, 王濤, 范玎. 增材制造用球形金屬粉末主要制備技術的研究進展[J]. 機械工程材料���,2021,45 (11):76.

[17] 戴煜, 李禮. 等離子火炬霧化制備金屬3D打印專用鈦合金粉體技術分析[J]. 新材料產業, 2018(11):55.

[18] 賀衛衛, 湯慧萍, 劉詠, 等. PREP法制備高溫TiAl預合金粉末及其致密化坯體組織研究[J]. 稀有金屬材料與工程, 2014, 43(11):2768.

[19] 劉佩峰, 增材制造用金屬粉末質量研究[J]. 中國建材科技,2021, 30 (4) : 1.

[20] 蔣威. 增材制造金屬粉末檢測方法及標準研究進展[J].檢測認證, 2022, 7: 188.

[21] GELDART D, ABDULLAH E C, HASSANPOUR A. Charac‐terization of powder flowability using measurement of angle of repose[J]. China Particuology, 2006, 4(3): 104.

[22] 許德, 高華兵, 董濤, 等. 增材制造用金屬粉末研究進展[J].中國有色金屬學報, 2021, 31(2): 245.

[23] 薛蓮, 肖承翔, 李海斌, 等. 增材制造專用材料標準研究與思考[J].中國標準化,2019,(S1):86.

[24] 蔣威. 增材制造用金屬粉末空心粉檢測方法研究[J].中國建材科技, 2023, 32(2): 86.

[25] OZBILEN S. Satellite formation mechanisms in gas atomized powders[J]. Powder Metallurgy, 1999, 42(1): 71.

[26] JONES J S. Additive manufacturing (AM) activities & non-destructive evaluation (NDE) at GSFC[C]//GSFC-E-DAA-TN39048, 2017

[27] 徐亞芳. 增材制造技術在民用飛機上的應用及適航思考[J].航空航天科學技術, 2018, 21: 11.

[28] 李龍彬, 程普強, 隋立軍. 航空材料適航條款符合性驗證研究[J].民用飛機設計與研究, 2020, (2): 39.

[29] 金海鵬, 葉雷, 劉世英, 等. 民機材料適航符合性驗證方法和技術發展[J].航空材料學報,2022,42(03):1.

[30] 張英偉,李會敏,關凱,等.關于選區激光熔化產業發展的幾點思考[J].大型鑄鍛件,2023,(1):5.

[31] 何艷麗, 雷力明, 侯慧鵬. 金屬粉末床熔融增材制造粉末循環使用研究現狀[J]�,機械工程材料�����,2020, 44 (11):29.

[32] 胡娟, 呂新峰, 沈理達, 等. 粉末床熔融金屬粉末回收再利用研究進展[J].粉末冶金工業, 2022, 32(3): 44.

[33] QUINTANA O A, ALVAREZ J, MCMILLAN R,etal. Effects of reusing Ti-6Al-4V powder in a selective laser melting additive system operated in an idustrial setting[J]. JOM, 2018, 70(9):1863.

[34] AMS 7031, Batch Processing Requirements for the Reuse of Used Powder in Additive Manufacturing of Aerospace Parts[S].[35] CHEN F W, GU Y, XU G, et al. Improved fracture toughness by microalloying of Fe in Ti-6Al-4V[J]. Materials & Design,2020,185108251.

[36] 國內外采用3D打印直接制造飛機起落架的技術和材料[EB/OL]. (2023-11-16). https://mp. weixin. qq. com/s/Mr7m2wVdo-WqkihxxXW_jw.

[37] 嘉利揚科技:利勃海爾引入德國EOS GmbH 3D打印增材制造技術用于民用航空器的液壓控制閥制造[EB/OL].(2022-05-08). https://mp.weixin.qq.com/s/QcjgyWmp1Tm8h9blA4s4bg.

[38] 黎興剛, 劉暢, 等. 面向金屬增材制造的氣體霧化制粉技術研究進展[J].航空制造技術, 2019, 62(22): 22.

[39] ANDERSON IE, WHITEE M H, TIARKSJA, et al. Fundamen‐tal progress toward increased powder yields from gas atomiza‐tion for additive manufacturing[C]//Proceedings of the 2017 In‐ternational Conference on Powder Metallurgy and Particulate Materials. Las Vegas, 2017.

相關鏈接