ISO 5832-2是外科植入物用鈦合金材料(主要是Ti-6Al-4V ELI)的國際標準����,對鈦棒��、鈦板����、鈦絲等產品的生產工藝、性能指標和應用場景提出了嚴格要求�����。永益鈦以下從工藝�����、性能��、應用三方面詳細分析其對生產廠家的影響,并總結如何通過標準規范生產高質量產品:

一、對生產工藝的影響

1����、熔煉工藝

真空熔煉要求:標準規定必須采用真空電弧重熔(VAR)或等離子熔煉(PA)技術����,確保材料純凈度����,控制氧、氮�����、氫等雜質含量(如O≤0.13%�����,N≤0.05%)。

合金均勻性:需精確控制Al(5.5-6.5%)����、V(3.5-4.5%)等元素的配比����,避免偏析�����。

2����、熱加工工藝

鍛造與軋制:需在β相變溫度以下(通常<950℃)進行熱加工�����,避免晶粒粗化����,并通過多道次變形細化晶粒����。

冷卻速率控制:熱加工后的冷卻速率需與目標顯微組織匹配(如等軸α+β結構)。

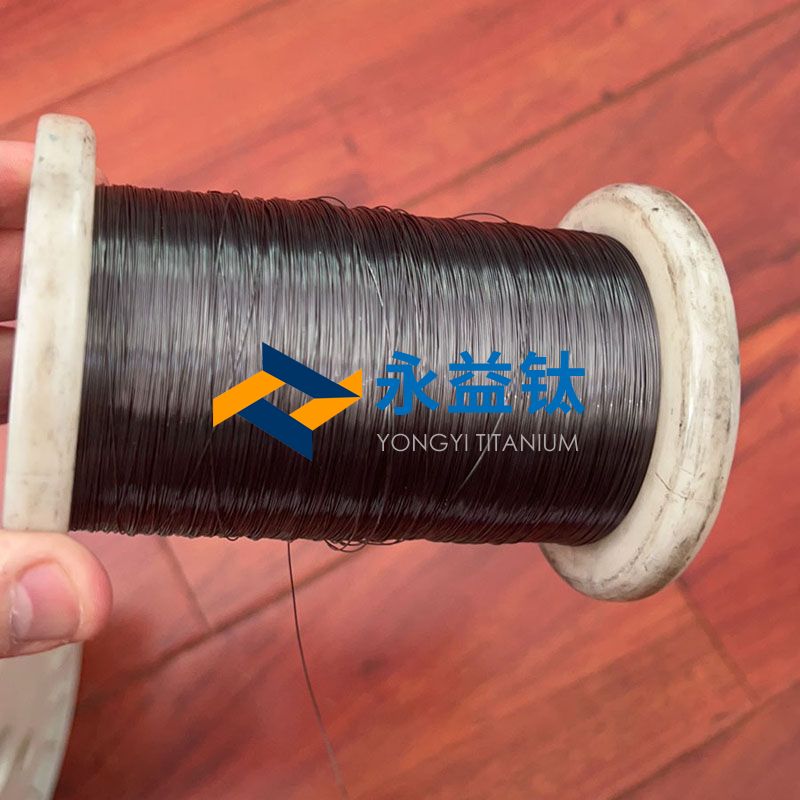

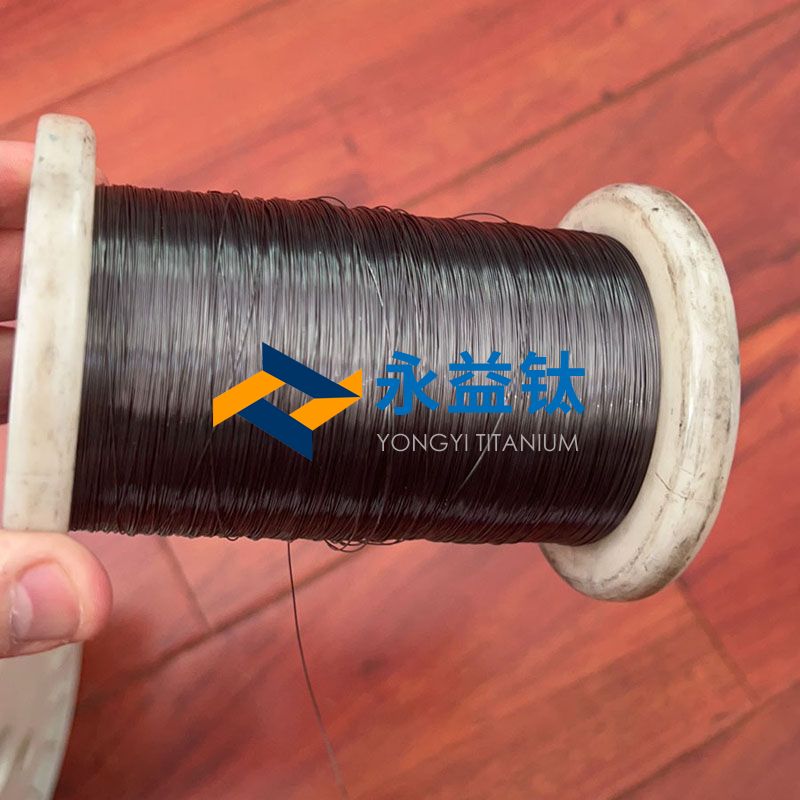

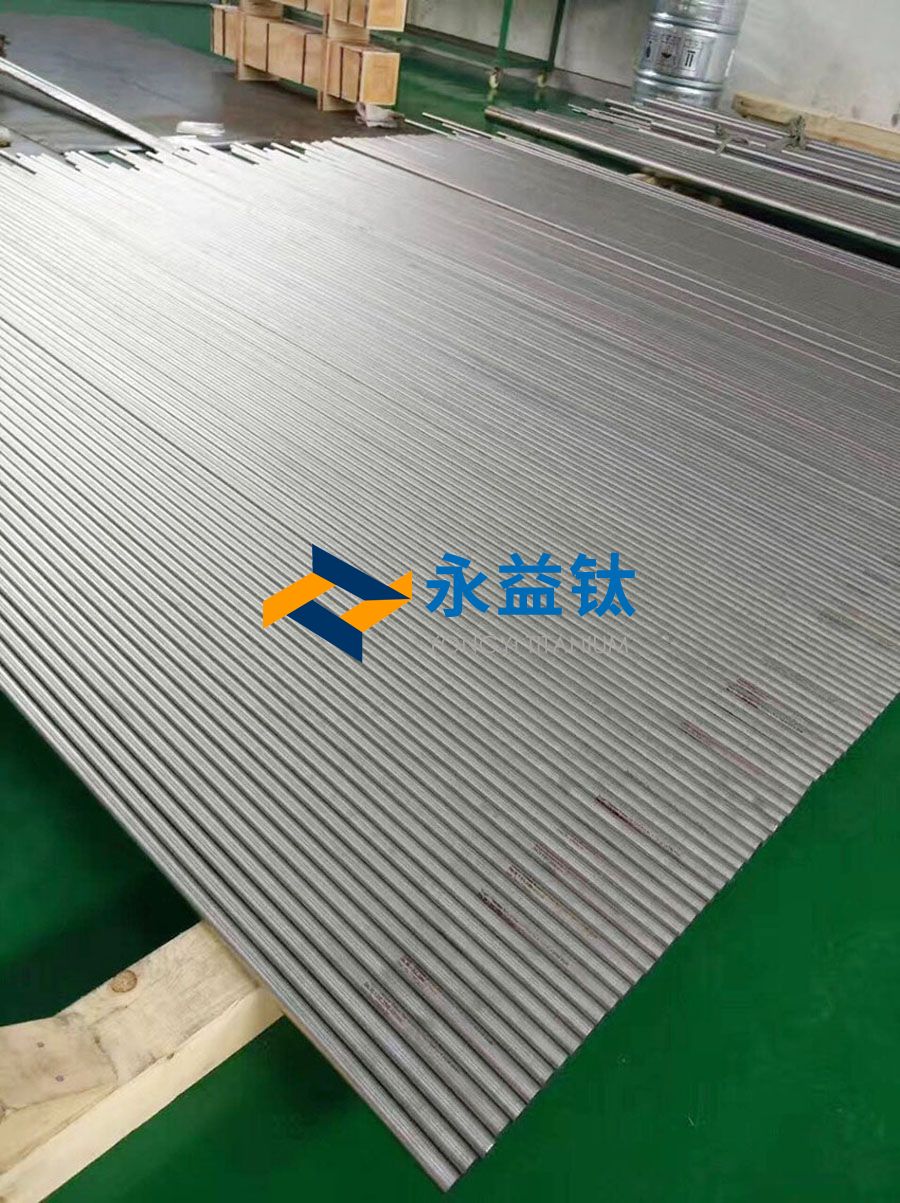

3�����、冷加工工藝(鈦絲/薄板)

中間退火:冷拉拔或冷軋過程中需周期性退火(700-800℃)��,消除加工硬化,維持塑性。

變形量限制:避免單次變形量過大導致表面裂紋。

4�����、熱處理工藝

固溶處理:需在β相變點以下(如950℃)保溫后快速冷卻�����,調控α/β相比例�����。

時效處理:通過低溫時效(480-650℃)析出次生α相��,提升強度與疲勞性能。

5����、表面處理

酸洗與鈍化:必須去除氧化層并通過硝酸鈍化形成穩定氧化膜(TiO?)�����,提升耐腐蝕性。

表面粗糙度:植入物接觸面需控制Ra≤0.8μm����,減少摩擦和局部應力集中�����。

二����、對材料性能的要求

1、力學性能

抗拉強度:≥860 MPa(棒材/板材),≥825 MPa(絲材)。

屈服強度:≥780 MPa(棒材/板材)�����,≥760 MPa(絲材)��。

延伸率:≥10%(棒材/板材)����,≥12%(絲材)�����。

2����、疲勞性能

循環壽命:需通過旋轉彎曲疲勞測試(如10?周次下應力≥500 MPa)�����,確保長期植入穩定性��。

3、耐腐蝕性

模擬體液測試:在37℃生理鹽水中浸泡30天后��,腐蝕速率≤0.002 mm/年��。

4��、顯微組織

等軸α結構:要求α相均勻分布于β基體中����,避免連續晶界α相(易成為裂紋源)。

三��、對應用場景的影響

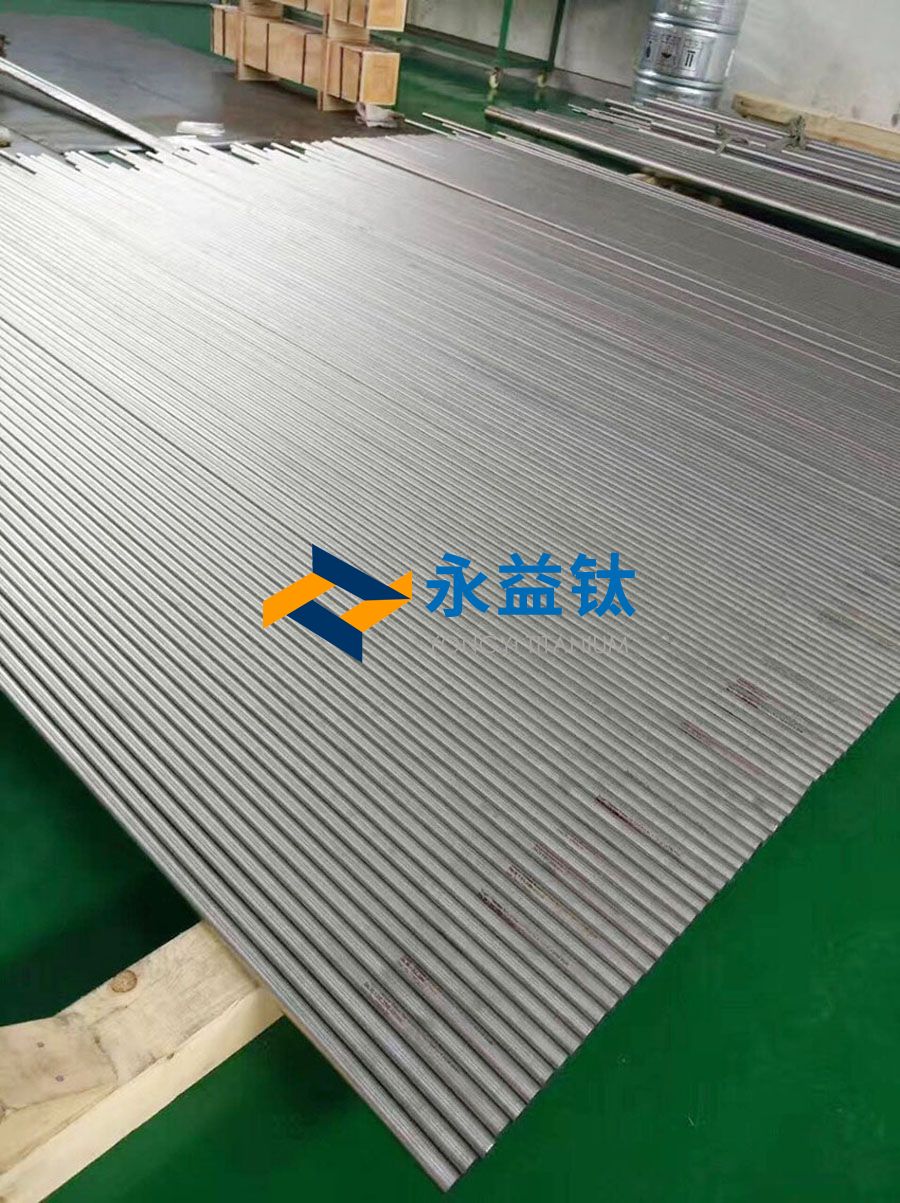

1��、骨科植入物(如骨板����、螺釘�����、髖關節柄)

需滿足高靜態強度與抗疲勞斷裂能力��,避免因應力集中導致的植入失效。

2�����、心血管支架(鈦絲)

絲材需兼具高塑性(延伸率≥12%)和表面光潔度,防止血管內膜損傷�����。

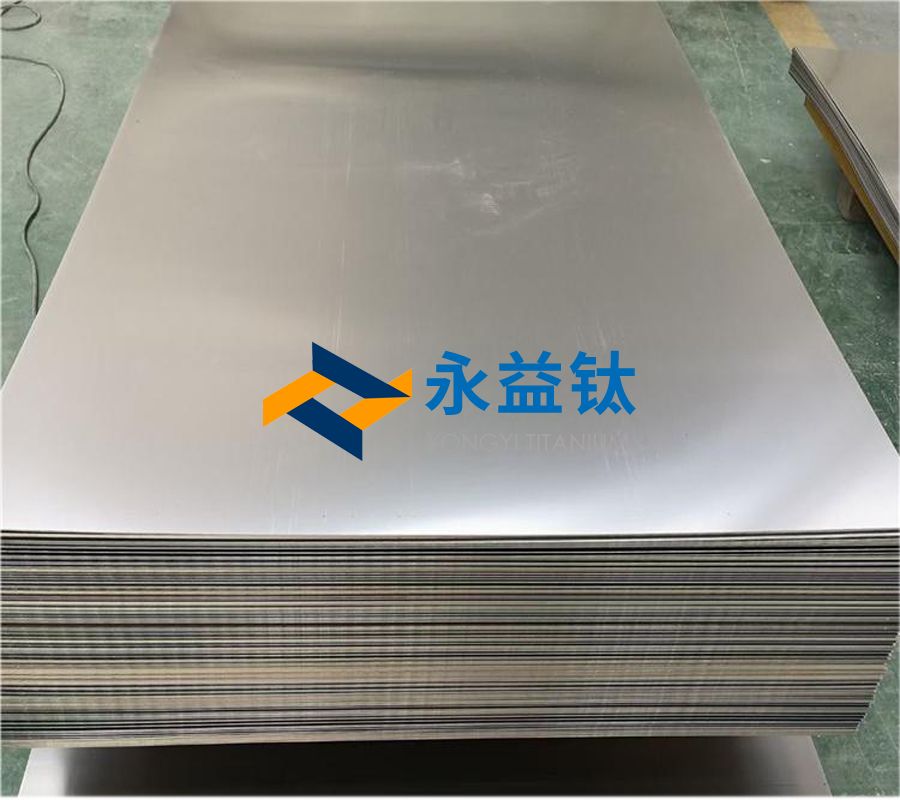

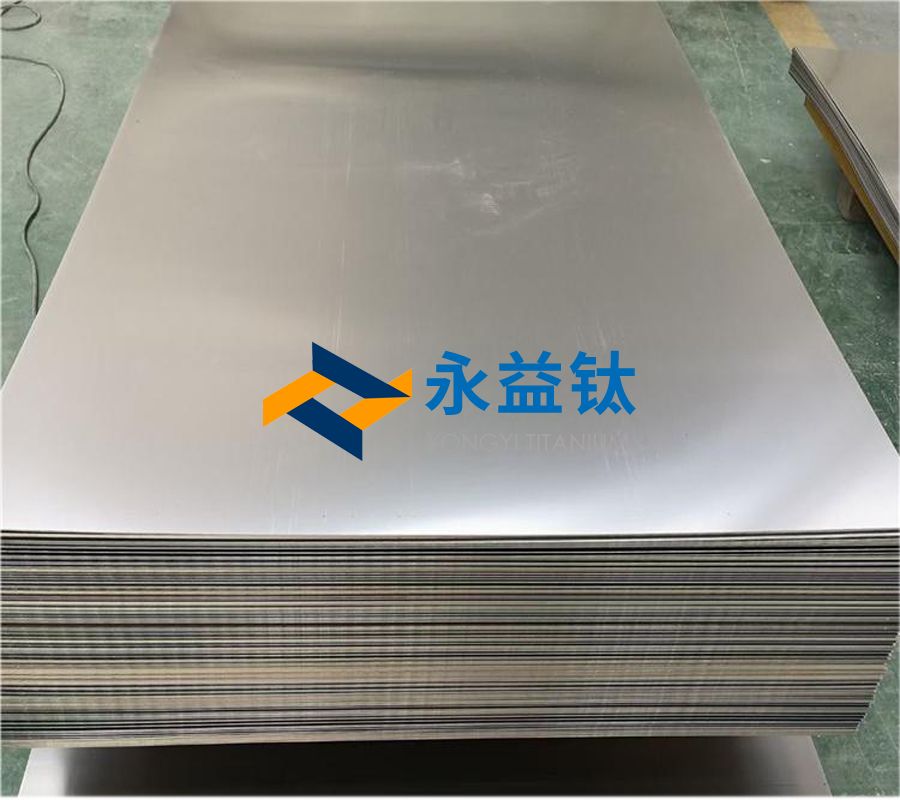

3��、顱頜面修復(鈦板)

板材需具備良好的冷成形性(彎曲半徑≤2倍厚度)�����,以適應復雜解剖結構。

四��、通過標準規范生產高質量產品的關鍵措施

1��、原材料控制

選用高純度海綿鈦(≥99.7%)和Al-V中間合金,確保成分達標�����。

2��、工藝參數優化

通過正交實驗確定最佳熱加工溫度��、變形量及熱處理制度。

采用有限元模擬預測熱加工過程中的應力分布�����,避免局部過熱��。

3�����、全程檢測與追溯

過程檢測:在線光譜分析(成分)、超聲波探傷(內部缺陷)����、金相分析(組織)�����。

成品檢測:拉伸試驗(ASTM E8)、疲勞測試(ASTM E466)��、腐蝕測試(ASTM G48)����。

每批次保留試樣并記錄熔煉爐號、加工參數����,實現全生命周期追溯。

4、清潔生產環境

在潔凈車間(ISO 7級)中加工��,避免Fe����、Cr等雜質污染。

5、認證與合規

通過ISO 13485(醫療器械質量管理體系)認證�����,確保產品符合醫療法規(如FDA 510(k)��、CE)�����。

五、生產實例(以鈦棒為例)

熔煉:雙真空電弧重熔(VAR)→ 成分分析(O≤0.12%)。

鍛造:β相變點下(930℃)多向鍛造→晶粒度ASTM 6級以上�����。

熱處理:950℃/1h固溶+水淬→600℃/2h時效→空冷��。

機加工:無心磨削至公差±0.05mm→電解拋光(Ra 0.4μm)�����。

檢測:拉伸強度890 MPa�����,延伸率14%→合格入庫。

ISO 5832-2通過嚴格規范成分��、工藝和性能�����,推動生產廠家從粗放加工轉向精密制造。企業需整合材料學、熱力學和檢測技術����,構建閉環質量控制體系�����,才能穩定生產出滿足外科植入物需求的高端鈦材。未來趨勢是結合增材制造(如EBM)與標準兼容性研究,拓展個性化植入物應用�����。

相關鏈接