鈦合金是一種因其輕量化�����、高強度和良好的耐腐蝕性而備受青睞的材料,廣泛應用于航空航天和生物醫學領域[1]���。然而,鈦合金的高強度也使得在其表面進行鉆孔變得具有挑戰性,主要問題之一是加工鈦棒鈦板等鈦合金材料過程中的刀具溫度升高[2],可能會產生切屑瘤等加工缺陷,從而導致鈦合金材料的質量損失和工具壽命的縮短[3]�����。因此,本研究旨在分析鈦合金鉆孔過程中的溫度場,對抑制刀具磨損、提高制孔質量有著重要意義[4]�����。

本研究采用Deform-3D軟件,以其優越的有限元分析能力,對鈦合金鉆削過程中的溫度場進行建模與仿真[5],以深入理解加工過程中的熱力學行為,為優化鈦合金鉆削過程提供新的理論和方法支持[6],推動鈦合金加工領域的技術進步,同時為相關行業的工程師和研究人員提供深入認識和指導意見,促進鈦合金加工技術的發展[7]��。

1��、仿真模型的建立

1.1仿真幾何模型

麻花鉆模型通過第三方軟件建模完成后直接導入Deform軟件中,根據麻花鉆的尺寸標準,采用直徑為5mm的麻花鉆,其網厚度為1.08mm,螺旋角為30°,頂角為118°[8]。

工件模型的建立采用軟件自帶的建模功能,通過輸入圓柱體直徑和厚度來自動生成工件模型,為減小計算成本,設置工件直徑為15mm,厚度為2.5mm�����。

1.2網格劃分

Deform-3D提供了強大的適應性網格劃分工具,使用戶能夠根據模擬區域的特性自動調整網格的密度�����。這意味著在高溫或高應力區域,可以實現更細致的網格劃分,而在對仿真結果沒有太大影響的區域,可以采用相對較粗的網格[9]�����。

在本研究的仿真中,刀具設置為剛體,采用相對法劃分網格,網格數量設置為20000個。工件采用絕對法,為了產生較好的切削效果,設置最小單元尺寸為進給量的50%,尺寸比表示最大單元尺寸和最小單元尺寸的比值,默認為7���。

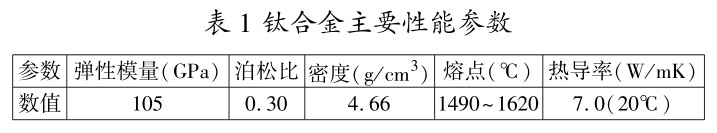

1.3材料屬性的設置

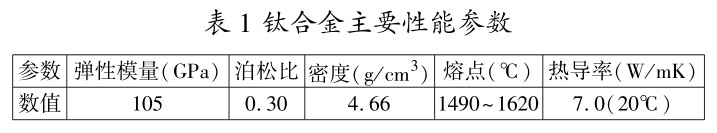

鉆頭材料為WC硬質合金,直接選用Deform-3D軟件的材料庫中的WC材料。工件材料為鈦合金(Ti-6Al-4V),其主要性能參數如表1所示�����。

鈦合金的本構方程采用Johnson-Cook(J-C)模型,J-C模型充分考慮了溫度��、高應力-應變速率對材料本構模型的影響,其表達式如下:

其中,A、B、C�����、m���、n為J-C本構方程最主要的五個參數,其含義和數值如表2所示[9]���。

1.4邊界條件及接觸的設定

在Deform軟件中進行仿真時,合理的邊界條件和接觸設置是確保仿真準確性和可靠性的關鍵因素��。以下是在模擬中所采用的邊界條件和接觸設定的詳細說明:

將工件完全固定后,設置邊界條件,主軸轉速為400RPM,進給量為0.1mm/r,鉆孔深度為2.5mm��。定義接觸條件時要設置接觸面的摩擦系數、熱傳導系數,以及刀具的磨損模型。將摩擦種類設定為剪切摩擦,摩擦系數定為0.6,熱傳導系數為45,另外,設置熱對流系數為0.02N/sec/mm/c,環境溫度為20℃,變形和溫度求解器均為共軛梯度求解,采用直接迭代方法[10]�����。

為了研究鉆削參數對鉆削溫度的影響規律,主軸轉速設置為400RPM、600RPM和800RPM三個水平,進給量設置0.06mm/r�����、0.1mm/r�����、0.14mm/r三個水平進行仿真實驗��。

2、仿真結果與分析

2.1鉆削溫度場的分布特點

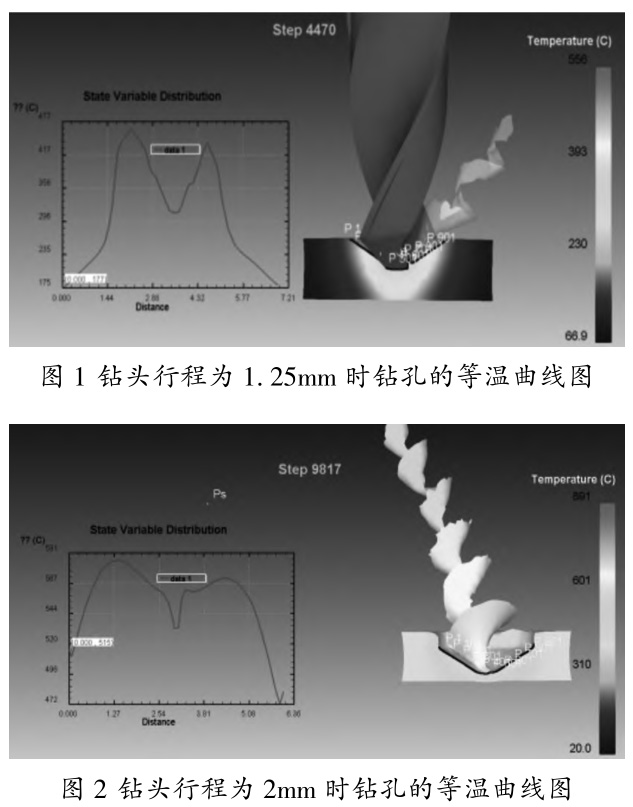

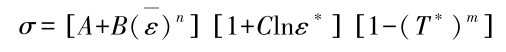

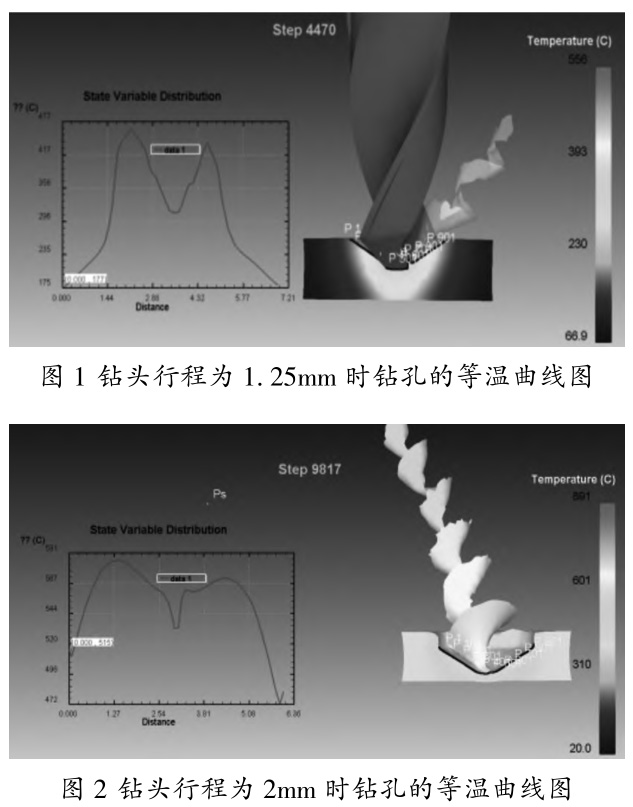

如圖1���、圖2所示為800RPM下鉆頭行程為1.25mm��、2mm時鉆孔的等溫曲線圖�����。由圖可知,鉆削溫度在軸向剖面內成“M”形分布,鉆削溫度會隨著鉆頭進程的增加而逐漸增大。溫度最高的地方是主切削刃與工件的接觸表面,越靠近這個區域溫度越高��。這是因為在刀具的切削作用下,金屬在剪切區發生塑性變形,這是產生切削熱的重要原因之一���。此外,切屑與前刀面��、工件與后刀面之間的摩擦也會產生大量的切削熱,導致溫度升高��。而橫刃與工件的接觸表面的溫度較低,這是因為在鉆孔時,橫刃的作用是為了提供支撐,減輕主切削刃的負擔。它通常設計成較小的切削刃,減少與工件的直接接觸,從而降低切削力,減少摩擦。從圖中也可以看出切屑帶走了大量的切削熱量;通過上述仿真結果也可看出仿真結果接近真實加工。

2.2鉆削參數對鉆削溫度的影響規律

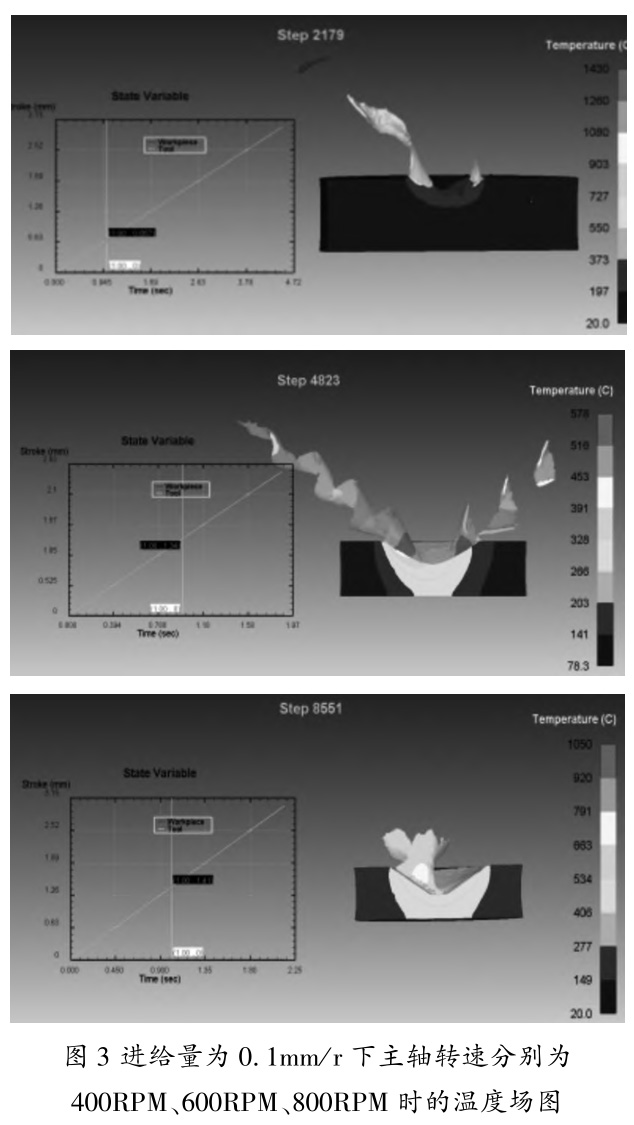

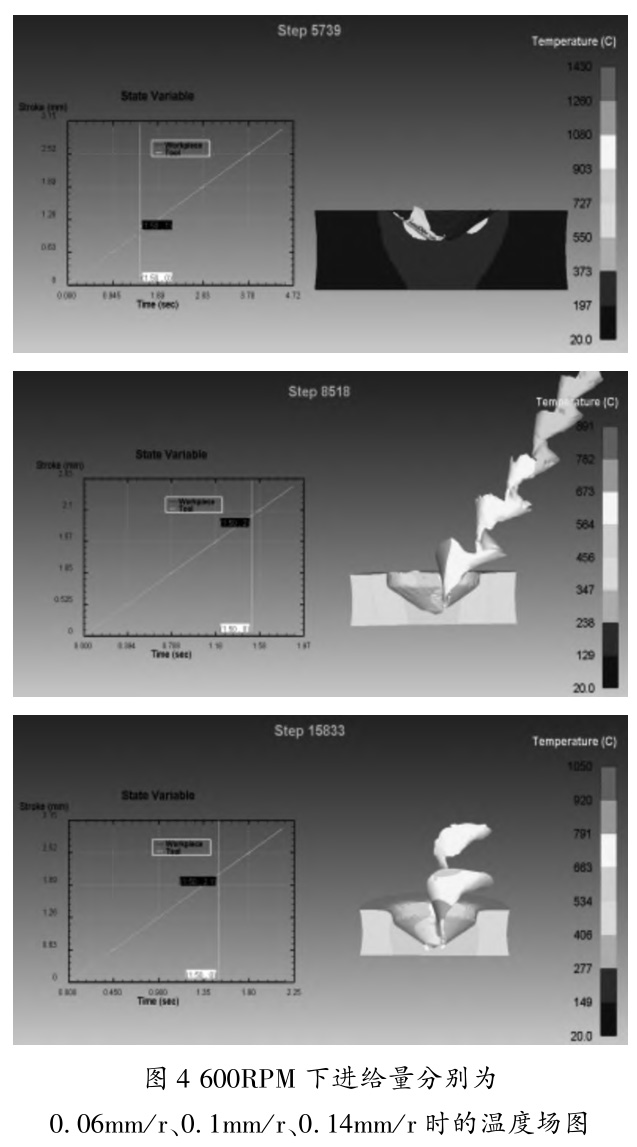

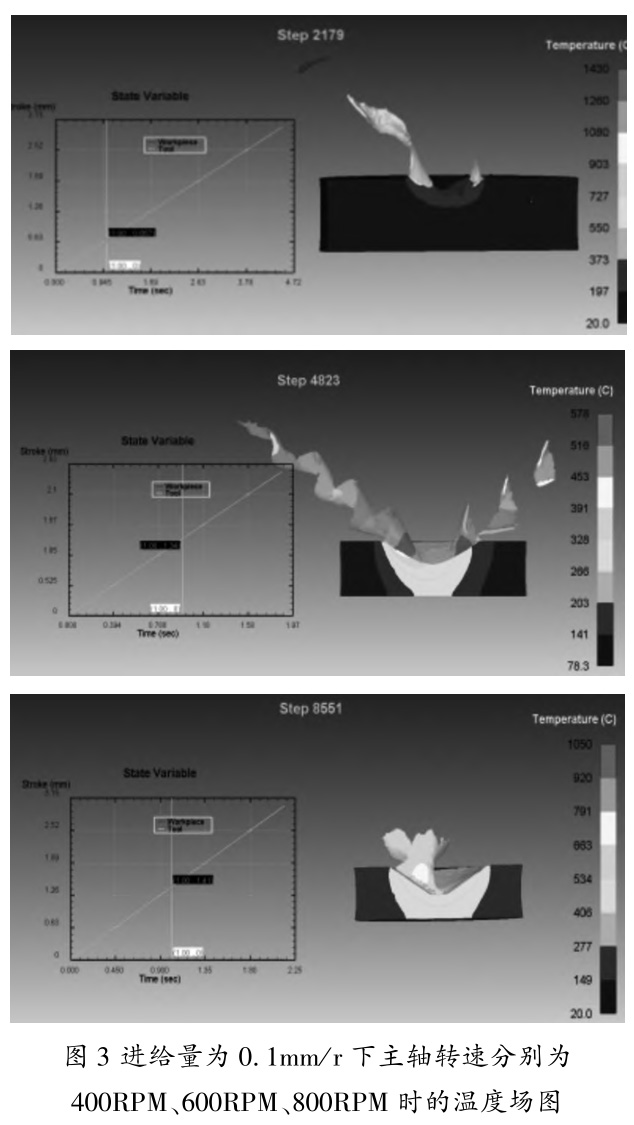

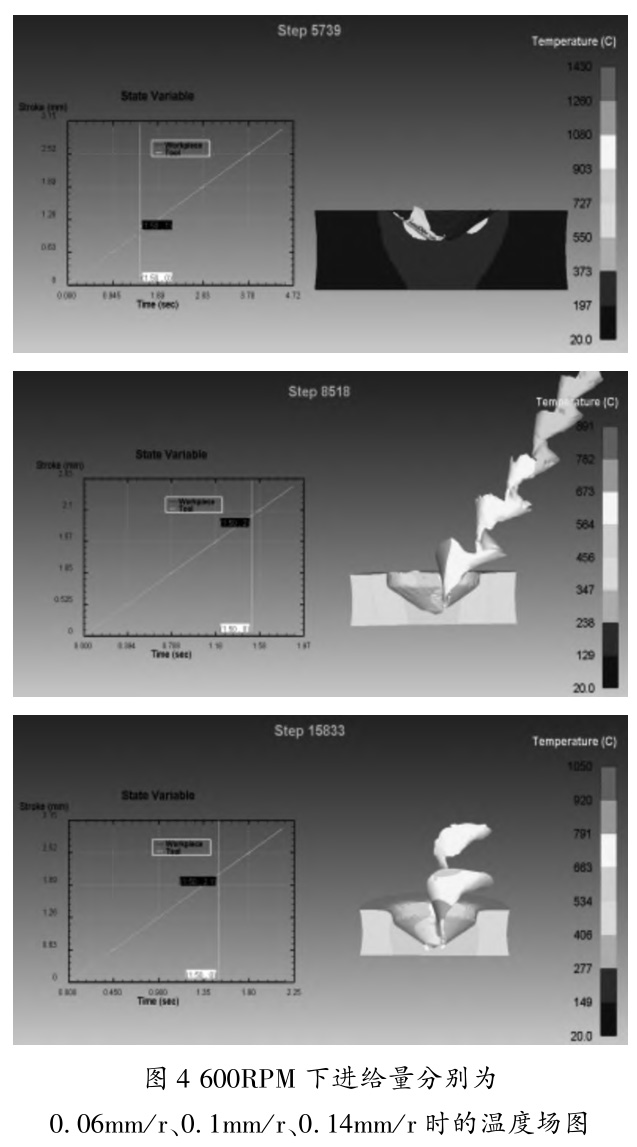

圖3所示為進給量為0.1mm/r下主軸轉速分別為400RPM、600RPM��、800RPM時的溫度場圖;圖4為600RPM下進給量分別為0.06mm/r���、0.1mm/r���、0.14mm/r時的溫度場圖�����。

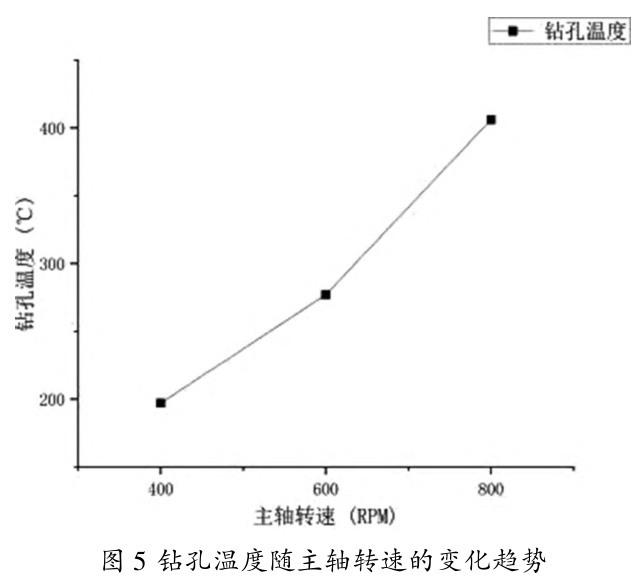

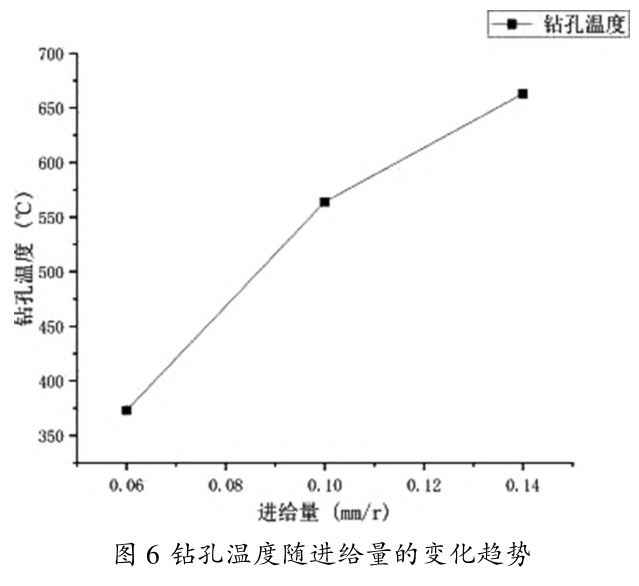

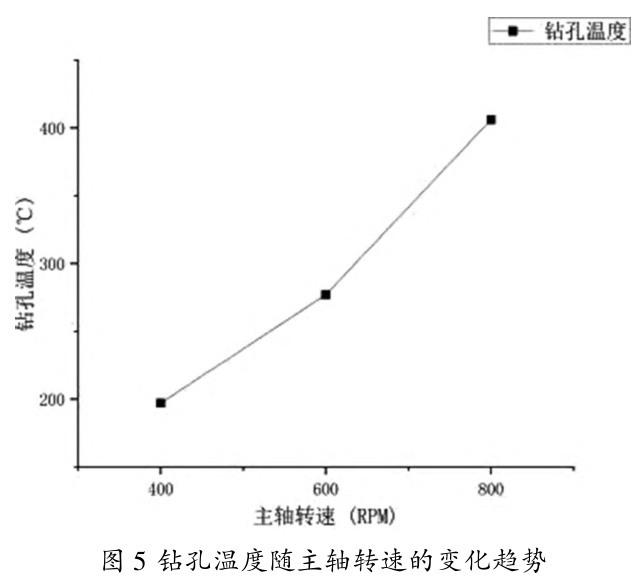

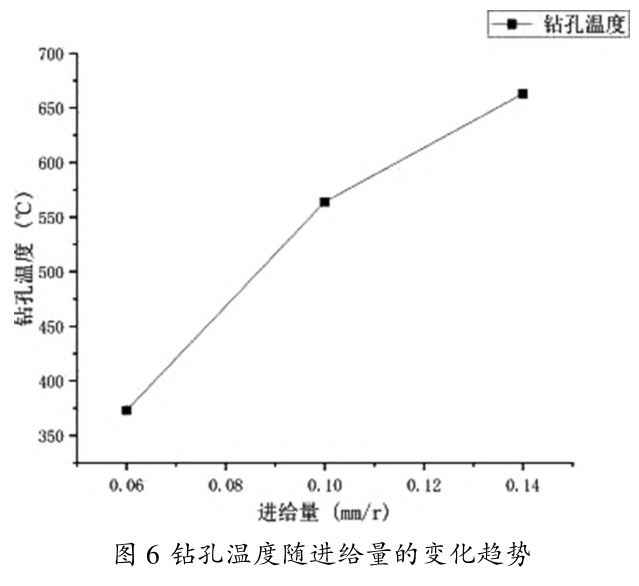

圖5為進給量為0.1mm/r下,鉆孔溫度隨主軸轉速的變化趨勢,圖6為主軸轉速為600RPM下,鉆孔溫度隨進給量的變化趨勢�����。

由圖3、圖5可知,在進給量為0.1mm/r,主軸轉速為400RPM、600RPM��、800RPM下,鉆頭開始工作1s時,鉆孔溫度分別為197℃�����、277℃、406℃,隨著主軸轉速的增加,相應的工件切削區的溫度也呈增加趨勢��。首先,這是因為主軸轉速越大,意味著鉆頭與工件之間的相對運動更為迅速,單位時間內,鉆頭切削刃鉆削次數增多,做功多,產生的熱量也越多;其次,切削與刀具前面���、刀具后面與工件接觸摩擦次數也增多,再加上鈦合金本身導熱系數低,熱量不能及時散去,產生的熱量都積累在鉆屑和刀具之間,從而提高了制孔位置處的溫度��。

由圖4��、圖6可知,在主軸轉速為600RPM,進給量分別為0.06mm/r、0.1mm/r���、0.14mm/r下,鉆頭開始工作1.5s時,鉆孔溫度分別為373℃、564℃�����、663℃,隨著進給量的增

加,相應的工件切削區的溫度也呈增加趨勢��。雖然在主軸轉速不變的情況下,隨著進給量的增加,摩擦的距離變短,產生的熱量變少,但是進給速度的增加會導致更大的熱輸入,刀具在更短的時間內完成相同的鉆孔深度,這會使切削區域的溫度上升��。此外,進給速度的改變會影響切削力,高進給速度會增加切削力,而更大的切削力會導致刀具與工件之間的摩擦和熱量的增加。故雖然由于摩擦距離的縮短,產生的熱量減少,但總產熱是增多的���。所以,進給量越大,工件切削區的溫度越高。

3���、結論

本研究通過Deform-3D有限元仿真軟件,模擬了WC硬質合金鉆頭鉆削鈦合金(Ti-6Al-4V)的過程,得到了鉆削溫度場分布特征,并探討了鉆削過程中主軸轉速和進給量對溫度場的影響規律及原因��。仿真結果表明在制孔時溫度會隨著鉆頭進程的增加而逐漸增大,而且轉速和進給量對溫度場有顯著影響,隨著轉速和進給量的增加,鉆頭在切削和摩擦過程中產生的熱量也隨之增加,導致溫度場的溫度升高。因此,在實際鉆削鈦合金材料過程中,為避免刀具溫度過高導致切屑瘤等加工缺陷產生,需選擇合適的轉速和進給量對其進行加工,以保證鉆削效果,提高鉆孔質量��。

參考文獻:

[1]陳國琳,吳鵬煒,冷文軍,等. 鈦合金的發展現狀及應用前景[J]. 艦船科學技術,2009,31(12):110-113.

[2]霍東興,梁精龍,李慧,等. 鈦合金研究及應用進展[J]. 鑄造技術,2016,37(10):2065-2066,2080.

[3]劉世鋒,宋璽,薛彤,等. 鈦合金及鈦基復合材料在航空航天的應用和發展[J]. 航空材料學報,2020,40(3):77-94.

[4]張利軍,申偉. 鈦合金材料的鉆孔技術分析[J]. 工具技術,2014,48(6):69-71.

[5]Raju B P,Swamy M K. Finite element simulation of a friction drilling process using deform-3D [ J]. International Journal of Engineering Research and Applications, 2012, 2(6):716-721.

[6]曹妍妍,趙登峰. 有限元模態分析理論及其應用[J].機械工程與自動化,2007(1):73-74.

[7]施志輝,馮立偉. 麻花鉆三維建模及切削刃幾何參數研究[J]. 機械制造,2017,55(06):62-65.

[8]Vishwakarma P,Sharma A. 3D Finite Element Analysis of milling process for non-ferrous metal using deform-3D[J]. Materials Today:Proceedings,2020,26:525-528.

[9]李會文,皮云云. Ti6Al4V 鈦合金超聲振動車削加工效果的有限元仿真分析[J]. 工具技術,2022,56(6):83-88.

[10]馬未未,曹巖,付雷杰,等. 基于 DEFORM 的高強度鋼鉆削仿真分析[J]. 工具技術,2018,52(9):78-84.

基金項目:本項研究工作得到了國家商用飛機制造工程技術研究中心創新基金項目的資助,資助課題編號:COMAC-SFGS-2021-606

作者簡介:易守華(1979—),男,湖南婁底人,博士,講師,主要研究方向:航空構件殘余應力與加工變形�����。

相關鏈接