鈦及鈦合金具有耐腐蝕性、比強(qiáng)度高、密度小、熔點(diǎn)高等優(yōu)點(diǎn),廣泛應(yīng)用于各行各業(yè),尤其是航空航天行業(yè)[1]。但鈦和鈦合金導(dǎo)電導(dǎo)熱性差,可焊性差,因此其應(yīng)用范圍受限。對(duì)鈦方塊、鈦環(huán)等鈦基材表面處理常用的方法是電鍍,但鈦基材極易與空氣中的氧氣生成致密的氧化膜,造成鈦基材表面難以電鍍,鍍層結(jié)合強(qiáng)度差[2-7]。國(guó)內(nèi)外提高鈦表面電鍍結(jié)合的一般方法是通過(guò)酸洗氫化,酸洗除去鈦表面的氧化膜,氫化在鈦基材表面形成一層氫化膜,或者氟化膜來(lái)延緩鈦表面生成氧化膜的速度[8-9]。前人曾使用X-射線(xiàn)光電子能譜儀(X-ray photoelectron spectroscopy,XPS)、X-射線(xiàn)衍射儀(X-ray diffractometer,XRD)表征生成的氫化膜[10-12],但是對(duì)氫化膜具體的結(jié)構(gòu)研究甚少,也未見(jiàn)氫化膜結(jié)構(gòu)對(duì)鈦和鍍層結(jié)合影響的研究。

本文用H2SO4和HCl的混合溶液氫化鈦材,在鈦表面形成氫化膜,用掃描電子顯微鏡(scanning electron microscope,SEM)研究了氫化膜的微觀結(jié)構(gòu),用XRD分析物質(zhì)的物相組成;研究電鍍初期生成鎳的結(jié)構(gòu)特征以及鍍層中雜質(zhì),分析氫化膜結(jié)構(gòu)對(duì)鍍層結(jié)合的影響。

1、試 驗(yàn)

1.1試驗(yàn)材料和試驗(yàn)過(guò)程

試驗(yàn)樣品選用長(zhǎng)30mm、寬30mm、厚0.2mm的TA2板,本文先用HCl酸洗除去鈦板表面氧化膜,再用H2SO4和HCl的混合溶液氫化鈦板,然后進(jìn)行預(yù)鍍鎳,最后電鍍銅。酸洗前對(duì)樣品進(jìn)行除油。

化學(xué)除油用30g/L的NaOH,25g/L的Na2CO3,30g/LNa3PO4作為除油溶液,溫度60℃,時(shí)間5min。酸洗用50%的HCl除去鈦板表面的氧化膜,酸洗時(shí)間為15min。氫化選擇體積比為1:1的H2SO4和HCl的混合溶液,氫化時(shí)間為10、30、50、70min。

預(yù)鍍鎳用130g/L的NiCl2·6H2O和100g/L的HCl作為預(yù)鍍鎳溶液,陽(yáng)極為鎳板,陰極為鈦板[13–18]。電流密度為5A/dm2,溫度為室溫。電鍍銅鍍液使用200g的CuSO4·5H2O和100g的H2SO4、10g的酒石酸鉀鈉和0.1g的硫脲配制的混合溶液,采用的電鍍工藝是電流密度2A/dm2,時(shí)間4min,溫度為室溫。陽(yáng)極為磷銅片,陰極為鈦板[19-22]。

1.2氫化膜和鍍層表征方法

采用D8-ADVANCE型XRD分析鈦板氫化前后表面物質(zhì)的物相組成;

采用PhenomNanoG2型SEM和能譜分析儀分析氫化膜結(jié)構(gòu)、鍍鎳的形貌以及鍍層斷口的結(jié)構(gòu)和成分。

1.3鍍層結(jié)合強(qiáng)度測(cè)試方法

采用鍍層拉開(kāi)法(GB/T5210—2006)定量測(cè)量電鍍銅鍍層和基體的結(jié)合強(qiáng)度[23–26]。

2、試驗(yàn)結(jié)果與討論

2.1鈦表面氫化膜的形成

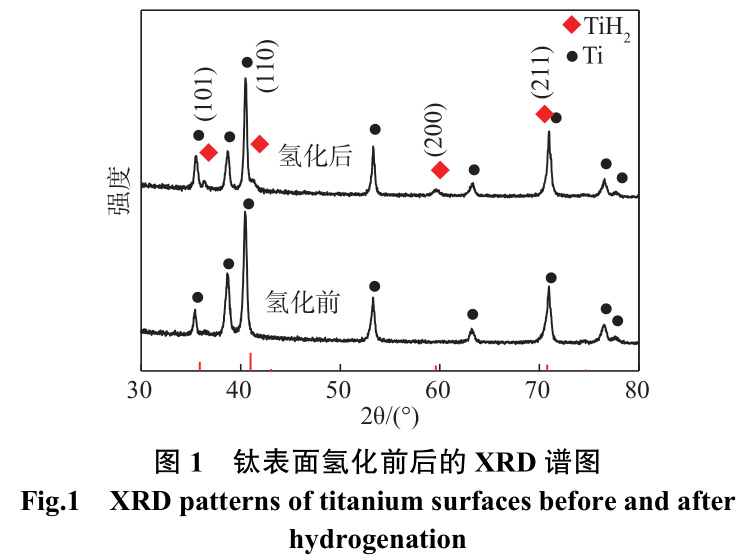

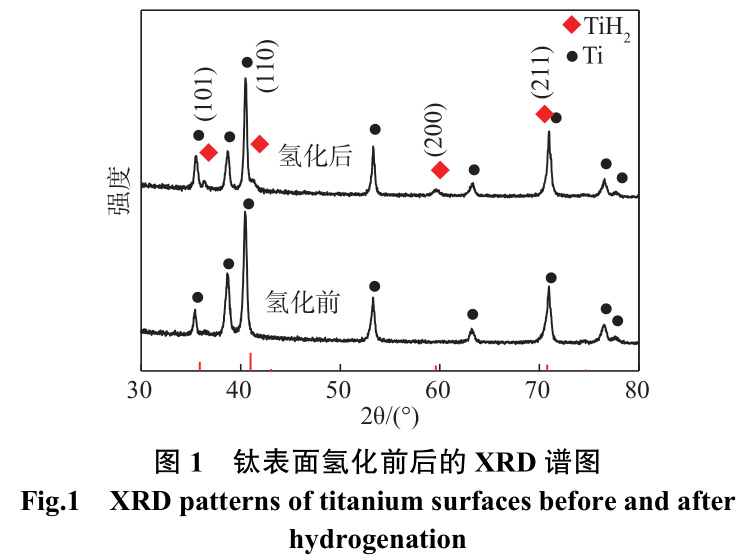

用H2SO4和HCl的混合溶液氫化鈦板表面,然后對(duì)氫化前后的表面進(jìn)行XRD物相分析,結(jié)果如圖1所示。從圖1中可知,鈦板氫化后的XRD譜圖在35.9°、60.0°、41.0°、71.9°出現(xiàn)新的衍射峰,這些峰對(duì)應(yīng)的物相為T(mén)iH2;由于氫化膜很薄,所以衍射峰的強(qiáng)度很弱。

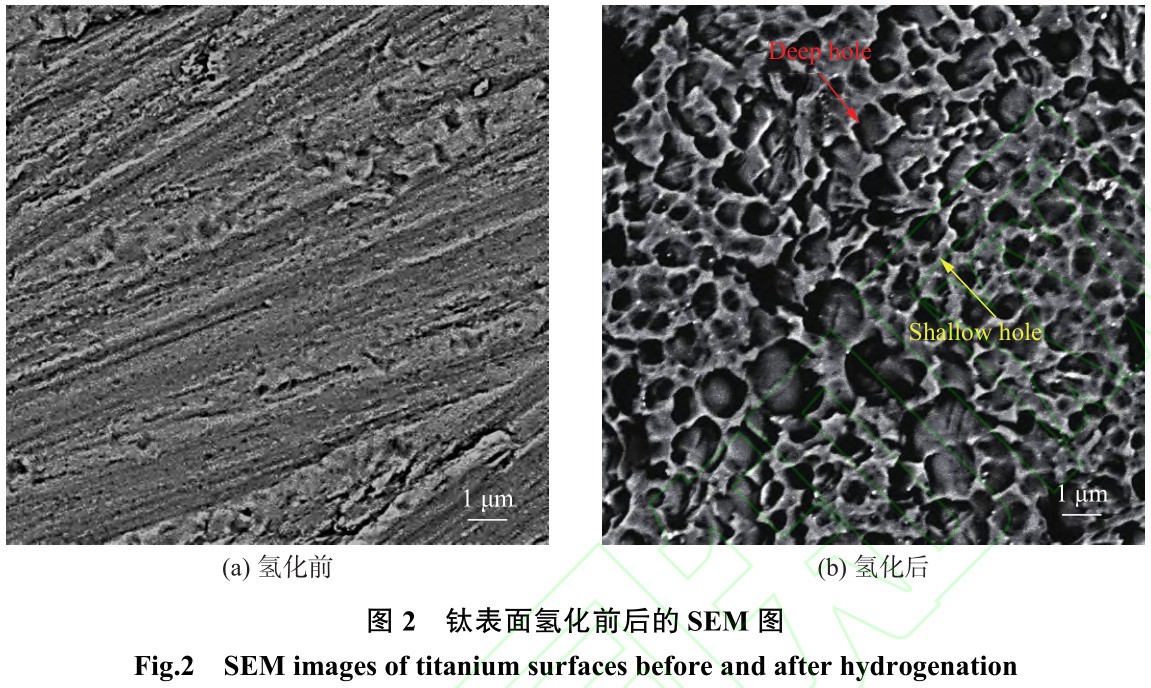

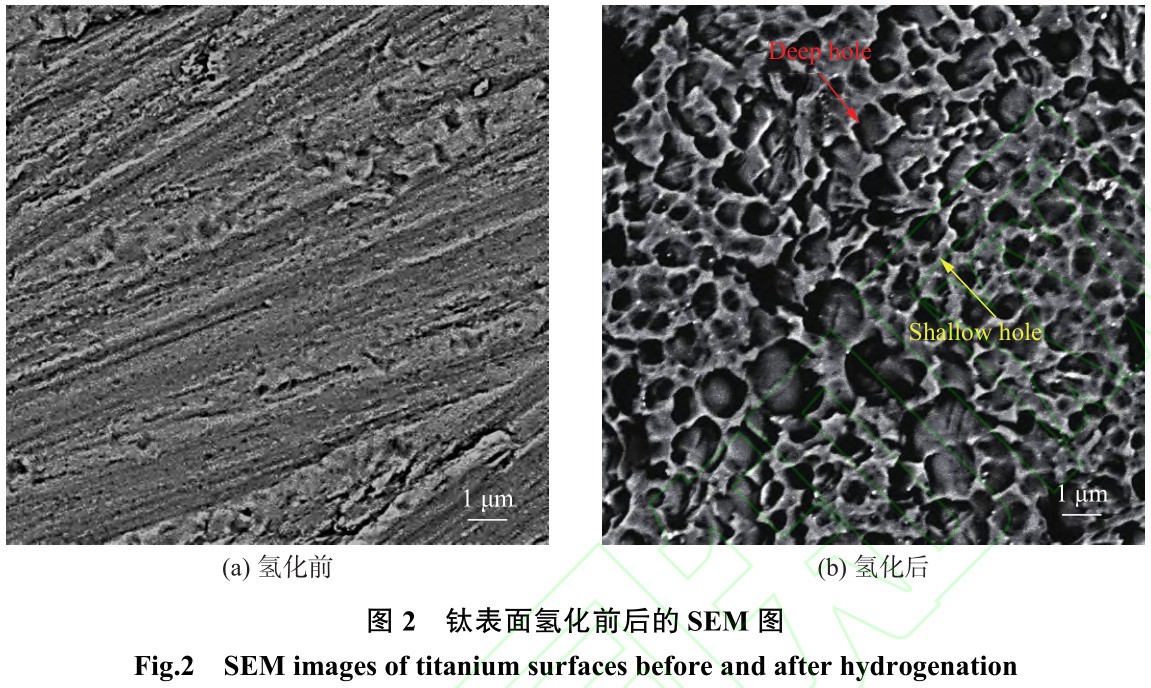

圖2顯示了氫化前后鈦表面的形貌變化。從圖2(a)中可以看出,氫化前基體表面有腐蝕的痕跡,表面的氧化膜被除去。而從圖2(b)經(jīng)過(guò)1:1體積比的H2SO4和HCl的混合溶液氫化30min后的表面形貌可知,鈦表面形成的氫化膜是蜂窩狀的孔狀結(jié)構(gòu)和氫化之前的結(jié)構(gòu)有明顯的區(qū)別。圖中黃色箭頭所指的淺析孔結(jié)構(gòu)直徑平均值為0.45μm,而圖中氫化膜上紅色箭頭所指的深析孔直徑平均值為0.85μm。

氫化膜呈蜂窩狀多孔結(jié)構(gòu)的原因是因?yàn)殁伜退岬姆磻?yīng)過(guò)程中會(huì)生成H2,如方程式(1)~(5)顯示,H2在鈦基體上析出,沖破了表面覆蓋的氫化膜,造成了氫化膜的多孔結(jié)構(gòu)。氫化過(guò)程化學(xué)反應(yīng)方程式如下;

Ti+3HCl=TiCl3+3[H](1)

Ti+H2SO4=TiSO4+2[H](2)

2Ti+3H2SO4=Ti2(SO4)3+6[H](3)

Ti+2[H]=TiH2(4)

[H]+[H]=H2(5)

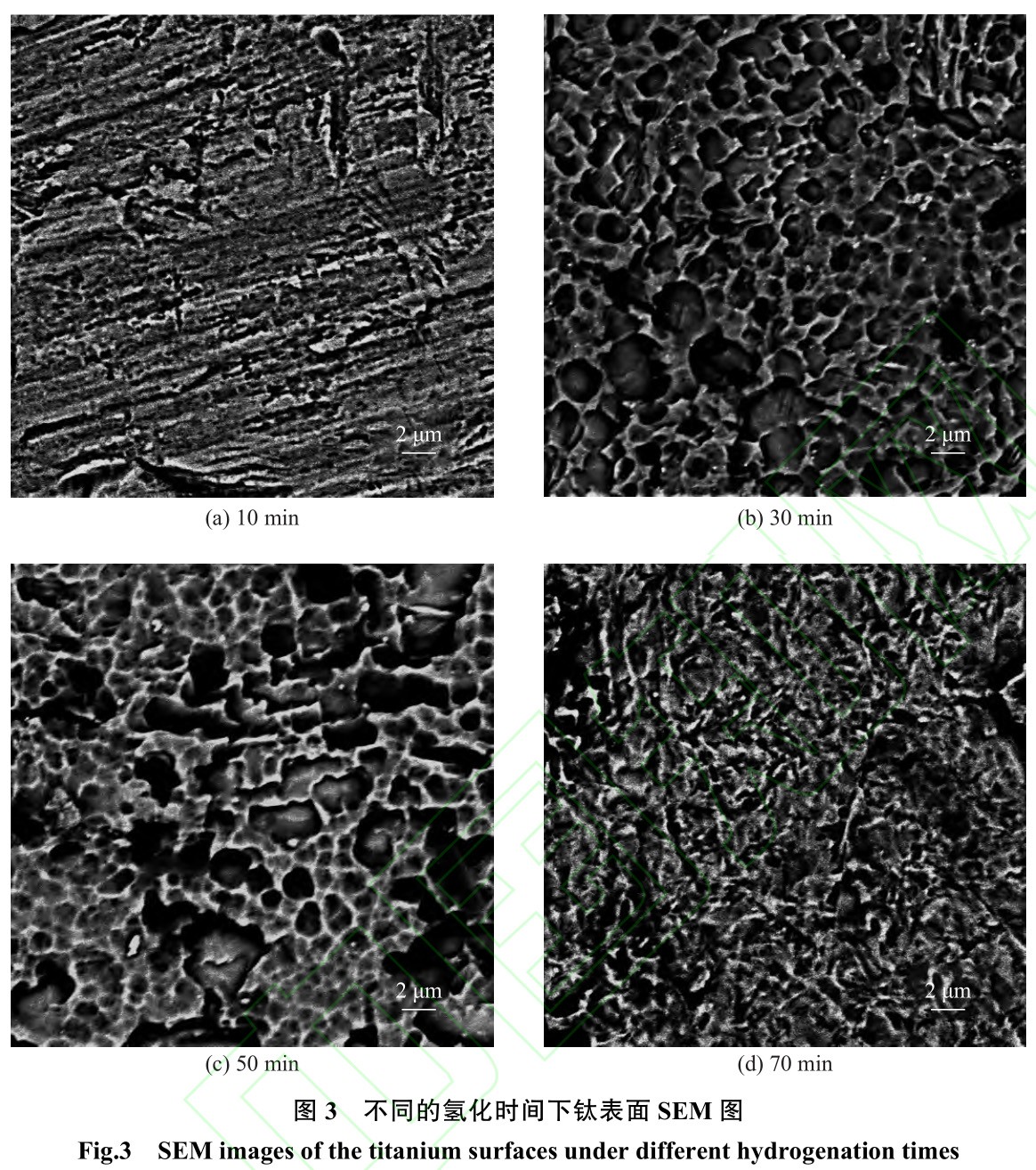

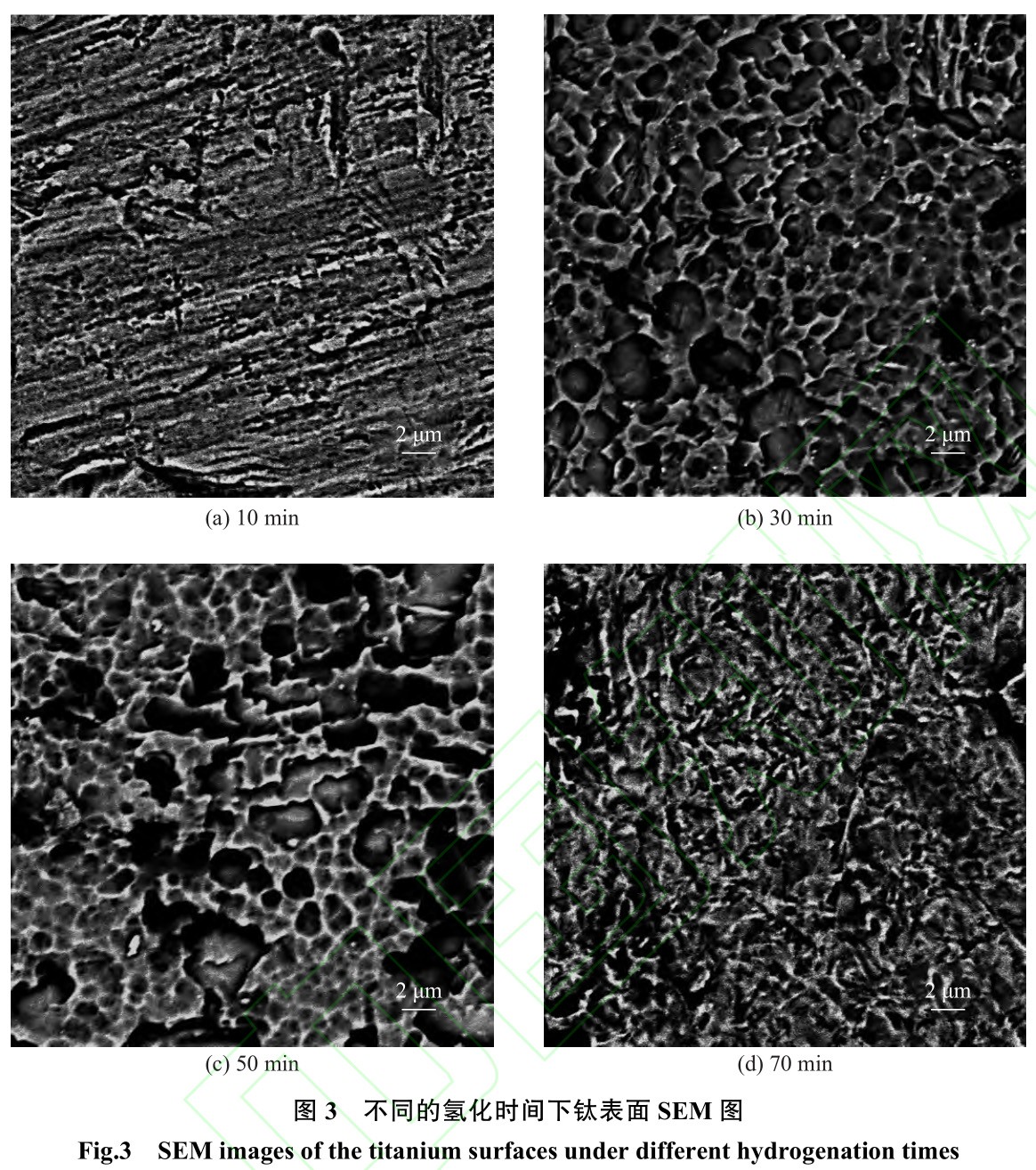

氫化膜的多孔結(jié)構(gòu)受氫化影響最大,圖3顯示了H2SO4和HCl混合氫化不同時(shí)間后鈦表面SEM形貌。圖3(a)為氫化10min后的鈦基材表面,表明此時(shí)鈦開(kāi)始和氫離子反應(yīng),生成的H2從鈦基體內(nèi)出來(lái),鈦表面開(kāi)始出現(xiàn)小孔狀的結(jié)構(gòu),但蜂窩狀的結(jié)構(gòu)還沒(méi)形成。圖3(b)表明,當(dāng)氫化時(shí)間延長(zhǎng)到30min時(shí)析出大量的H2,鈦表面的孔狀結(jié)構(gòu)更加明顯,存在明顯的蜂窩狀結(jié)構(gòu)。圖3(c)表明,氫化膜開(kāi)始溶解,氫化膜結(jié)構(gòu)被破壞,出現(xiàn)大的深孔。圖3(d)為氫化70min時(shí)鈦表面的氫化膜結(jié)構(gòu),表明氫化膜表面孔的數(shù)目減少,孔的直徑減小,氫化膜特征慢慢消失。當(dāng)H2SO4和HCl混合溶液中的氫離子濃度減小時(shí),氫化膜的形成速率小于氫化膜溶解速率時(shí),氫化膜結(jié)構(gòu)開(kāi)始溶解,氫化膜孔狀結(jié)構(gòu)慢慢消失。對(duì)比不同氫化時(shí)間的SEM圖可知,在氫化時(shí)間30min時(shí),氫化膜的蜂窩結(jié)構(gòu)特征最顯著。

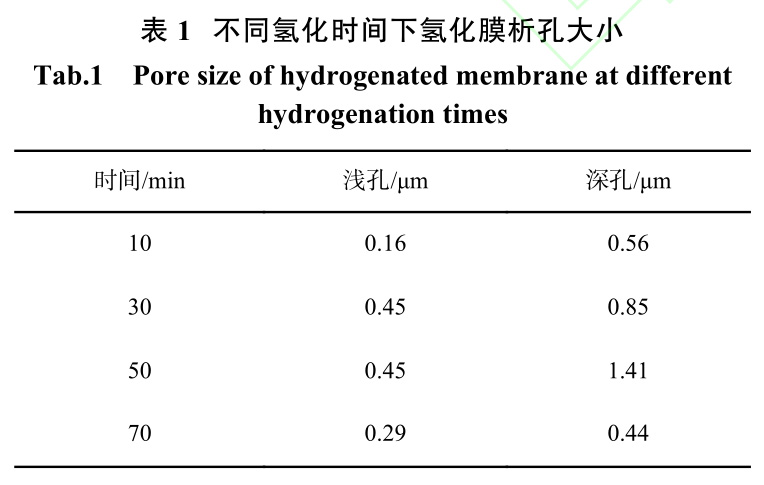

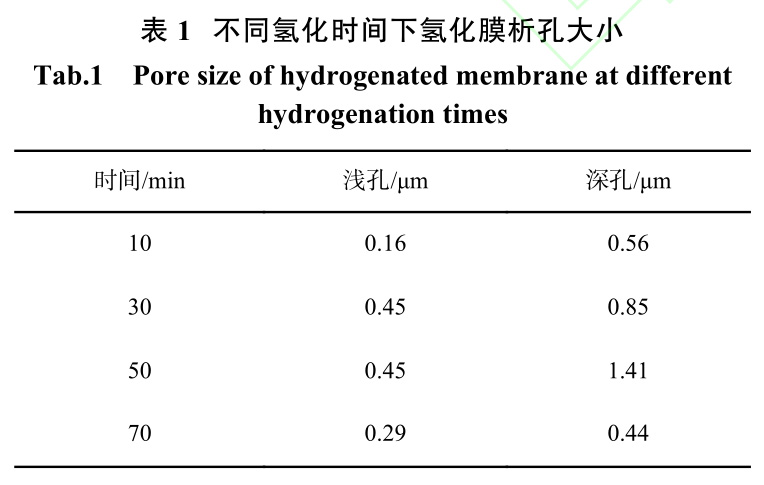

測(cè)量了不同氫化時(shí)間下氫化膜孔的尺寸,列于表1。從表1可知,隨著氫化時(shí)間的延長(zhǎng),鈦表面析孔的直徑也發(fā)生改變,氫化時(shí)間為30min時(shí),淺析孔直徑為0.45μm,深析孔的直徑為0.85μm,此時(shí)氫化膜蜂窩結(jié)構(gòu)最顯著。而氫化時(shí)間為50min時(shí),氫化膜開(kāi)始溶解,表面出現(xiàn)更大的孔。氫化時(shí)間為70min時(shí),鈦表面的蜂窩狀結(jié)構(gòu)慢慢消失。

2.2氫化膜對(duì)電鍍沉積鎳、銅的影響

氫化處理在鈦基體表面生成一層灰黑色的保護(hù)膜,延緩鈦基體被氧化,而且氫化膜為導(dǎo)電膜,具有金屬鍵的性質(zhì),從而以金屬鍵的形式將鈦基體和鍍層金屬緊密的結(jié)合在一起,提高鍍層結(jié)合強(qiáng)度[27]。

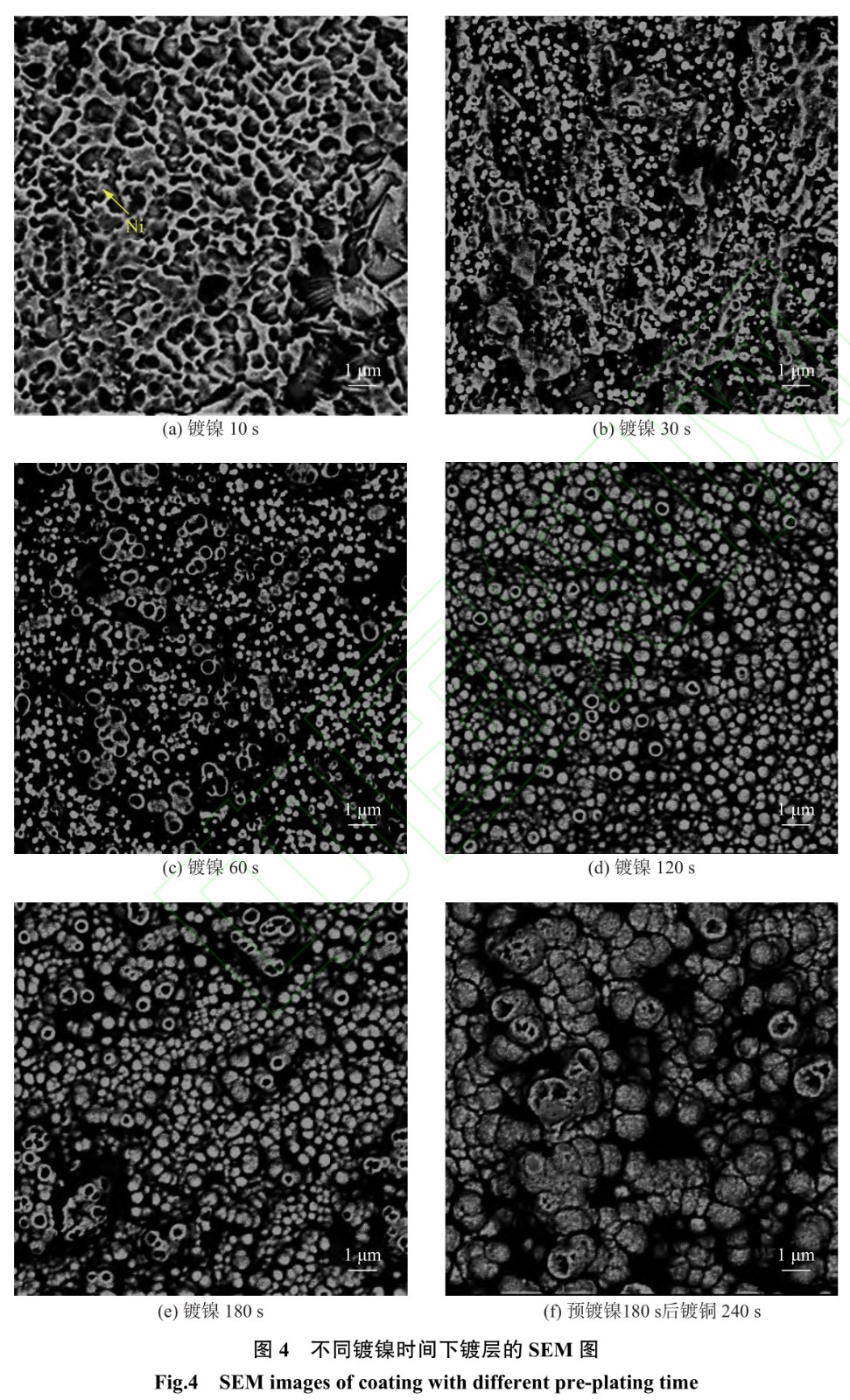

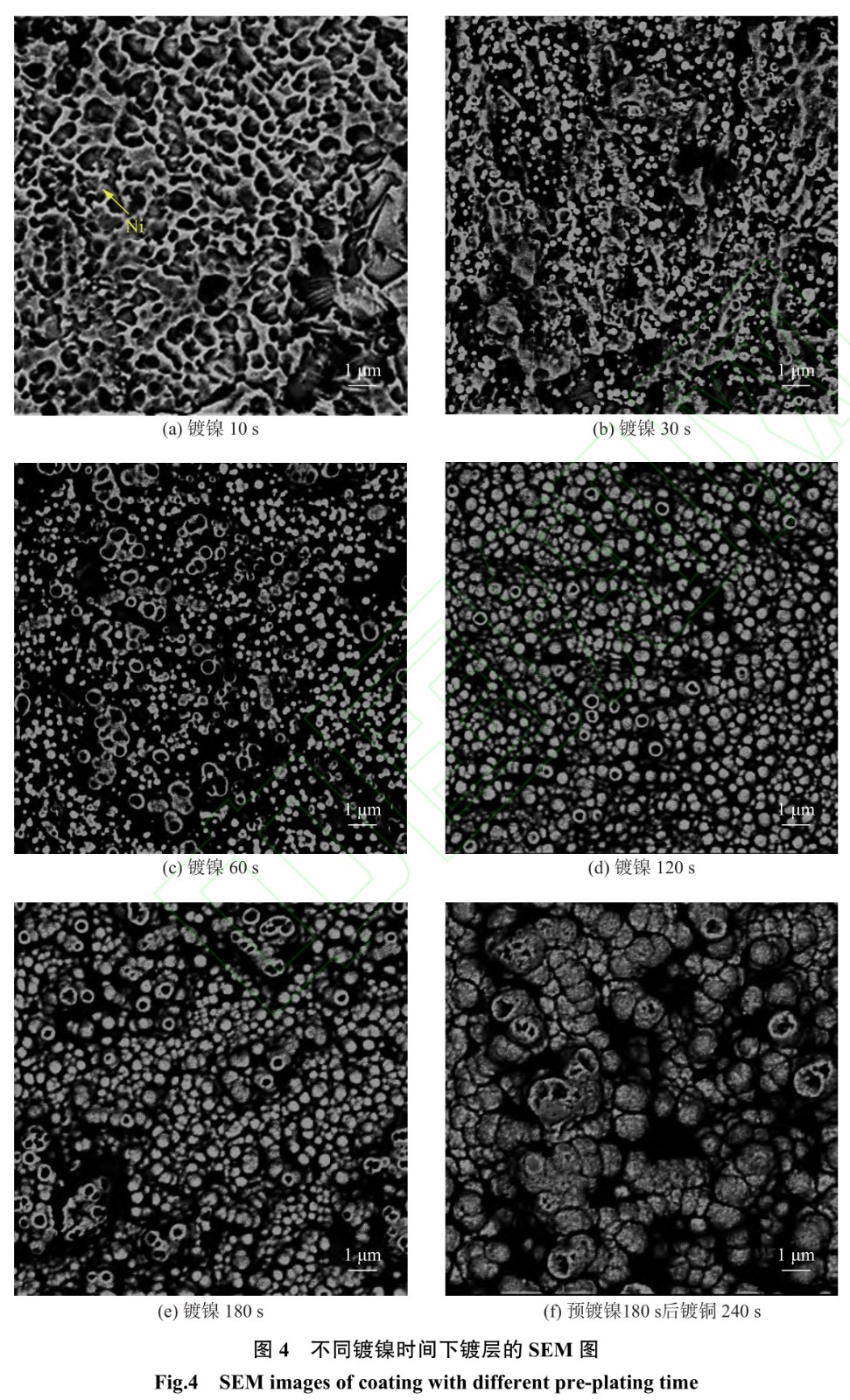

鈦表面經(jīng)過(guò)混酸氫化處理后,進(jìn)行不同時(shí)間的預(yù)鍍鎳和電鍍銅,用SEM觀察沉積的鎳鍍層和銅鍍層的形貌,如圖4所示。其中采用鍍液溫度為室溫,電流密度7A/dm2。圖4(a)為鍍鎳10s的鍍層形貌。從圖4(a)中可以看到,因?yàn)殡婂儠r(shí)間短,沉積的鎳很少,黃色箭頭所指的幾顆白色的顆粒為鎳顆粒,鎳顆粒的尺寸很小,直徑僅有0.08μm。表面呈現(xiàn)的是氫化膜的蜂窩狀多孔狀特征結(jié)構(gòu),測(cè)量圖4(a)中蜂窩孔的直徑平均值約為0.26μm;圖4(b)為鍍鎳30s的鍍層形貌,從圖4(b)中可以看到,隨電鍍時(shí)間延長(zhǎng),白色鎳沉積球明顯增多,同時(shí)球狀鎳顆粒尺寸變大,鎳球的直徑約為0.17μm。從圖4(b)中還可以發(fā)現(xiàn),鎳存在兩種沉積位置:一種是在氫化膜孔內(nèi)和表面,呈現(xiàn)白色顆粒;而另一種生長(zhǎng)位置是在氫化膜孔的邊棱上面,隨著電鍍時(shí)間的延長(zhǎng)會(huì)生長(zhǎng)成中空鎳管。圖4(c)為鍍鎳60s的鍍層形貌,隨著預(yù)鍍鎳時(shí)間的增加,鎳球繼續(xù)長(zhǎng)大直徑變?yōu)?.22μm,氫化膜析孔棱上的鎳晶粒則繼續(xù)生長(zhǎng),形成特征更明顯的中空鎳管,此時(shí)鎳管的直徑為0.25μm。鎳管的直徑大小和圖4(a)中氫化膜蜂窩孔的直徑0.26μm接近。圖4(d)為鍍鎳120s的鍍層形貌,此時(shí)白色球狀鎳的直徑增大為0.23μm,而鎳管的大小為0.24μm,圖中鎳顆粒更加致密和均勻。圖4(e)為鍍鎳180s的鍍層形貌,隨著電鍍時(shí)間的延長(zhǎng),晶粒開(kāi)始不均勻沉積,鎳球的直徑變化不大,直徑為0.22μm,鎳管的直徑增大為0.24μm,鍍層顆粒致密程度不均勻。圖4(f)為預(yù)鍍鎳180s后鍍銅240s的鍍層形貌,銅晶粒在鎳層上繼續(xù)生長(zhǎng),上層鍍層成為更致密的鍍層結(jié)構(gòu),但鍍層中仍存在中空管狀結(jié)構(gòu),減弱了鍍層和氫化膜之間的結(jié)合。

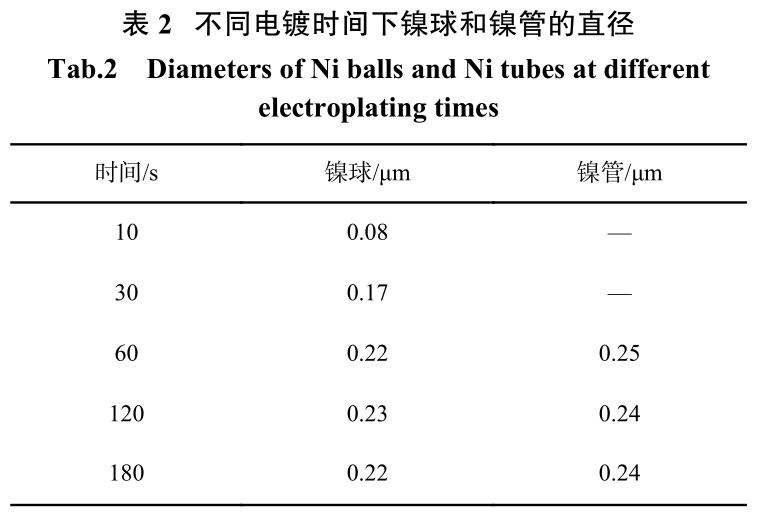

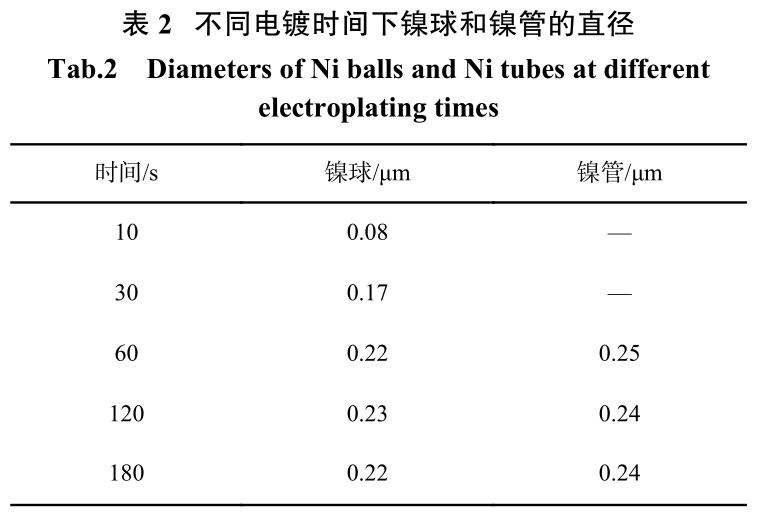

測(cè)量不同預(yù)鍍鎳時(shí)間鎳球和鎳管的直徑大小,結(jié)果列于表2。從表2可以看到,隨著預(yù)鍍鎳時(shí)間的延長(zhǎng),鎳球的直徑一直增大;而鎳管的直徑大小保持在0.24~0.25μm,不受預(yù)鍍鎳時(shí)間的影響,鎳管的直徑和氫化膜的析孔直徑0.26μm接近,因此可以推測(cè)鎳管是由氫化膜特殊的蜂窩狀結(jié)構(gòu)而形成的。

2.3氫化時(shí)間對(duì)電鍍銅鍍層結(jié)合強(qiáng)度的影響

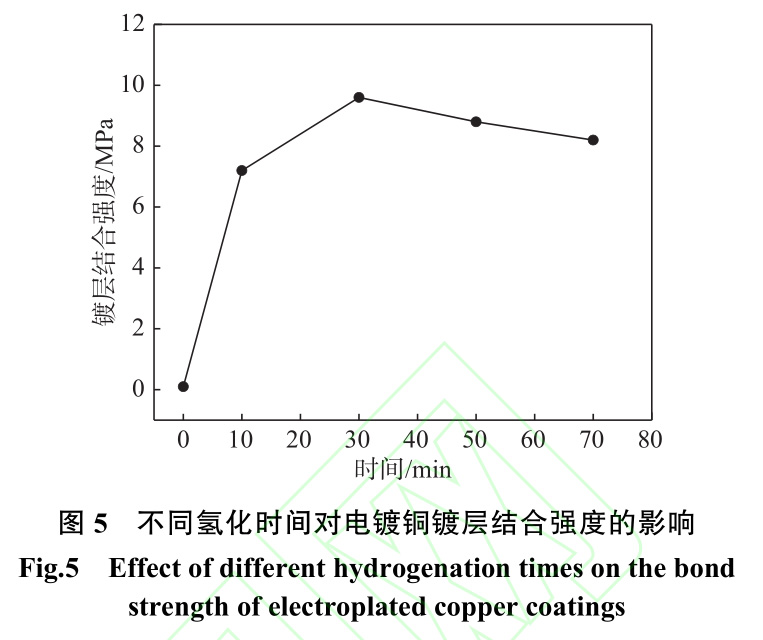

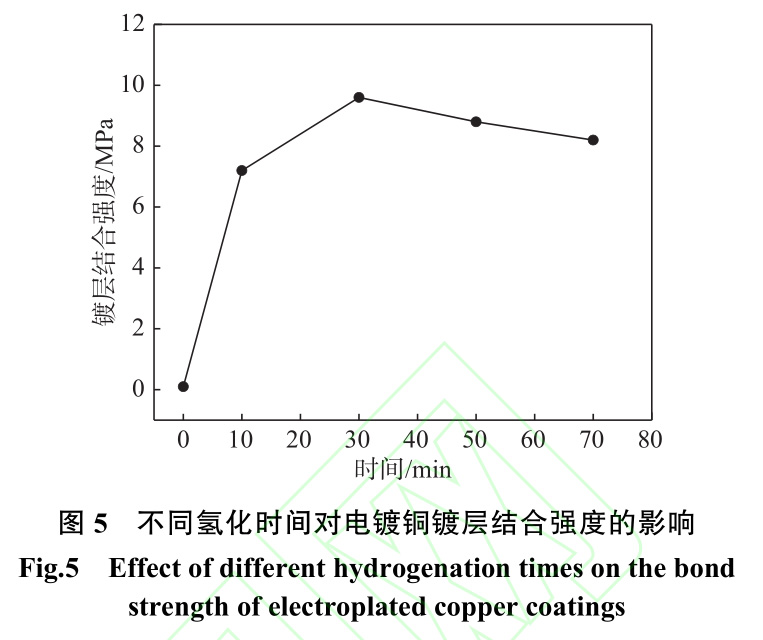

圖5為氫化時(shí)間對(duì)鈦基體電鍍銅鍍層結(jié)合強(qiáng)度的影響。從圖5中可以看到,沒(méi)有氫化處理時(shí)鍍層結(jié)合強(qiáng)度最差,僅有0.1MPa,經(jīng)過(guò)氫化處理后,鍍層結(jié)合強(qiáng)度大幅度提高。鍍層結(jié)合強(qiáng)度隨著氫化時(shí)間的延長(zhǎng),先增大后降低,在氫化30min時(shí),鍍層結(jié)合強(qiáng)度達(dá)到最大值為9.6MPa,說(shuō)明有無(wú)氫化處理對(duì)鍍層結(jié)合強(qiáng)度影響最大;而隨著氫化時(shí)間的延長(zhǎng),鍍層結(jié)合強(qiáng)度略微下降。

2.4鍍層拉開(kāi)斷口分析

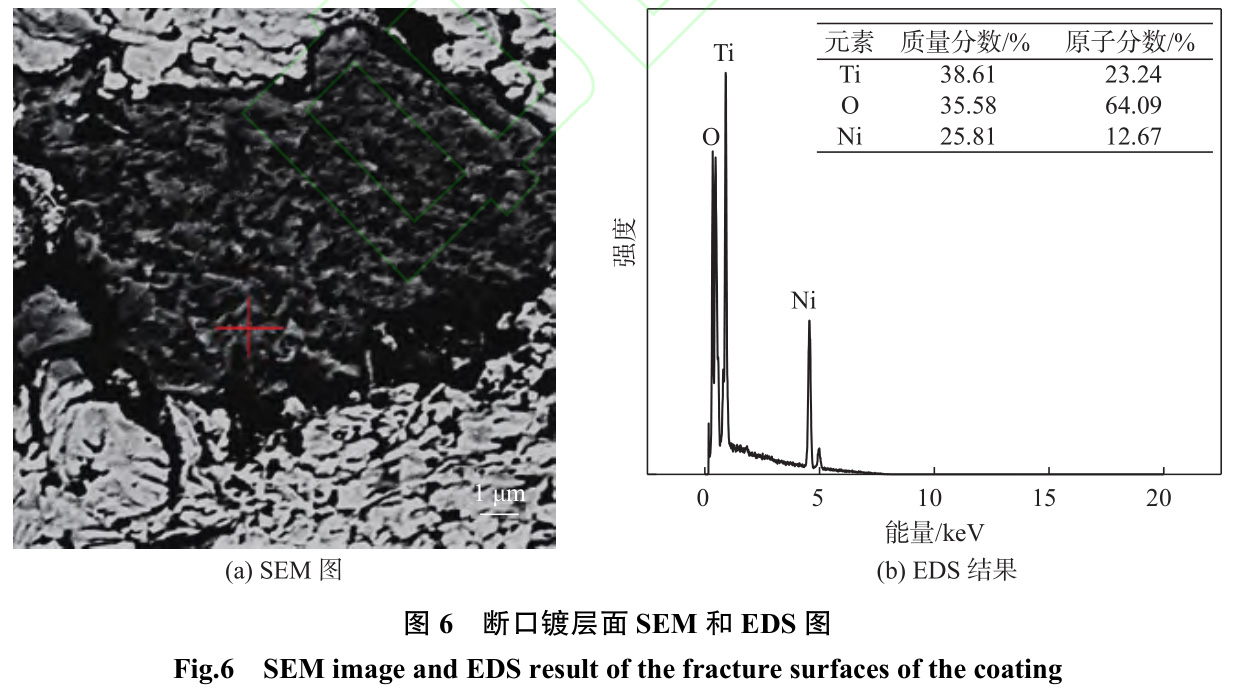

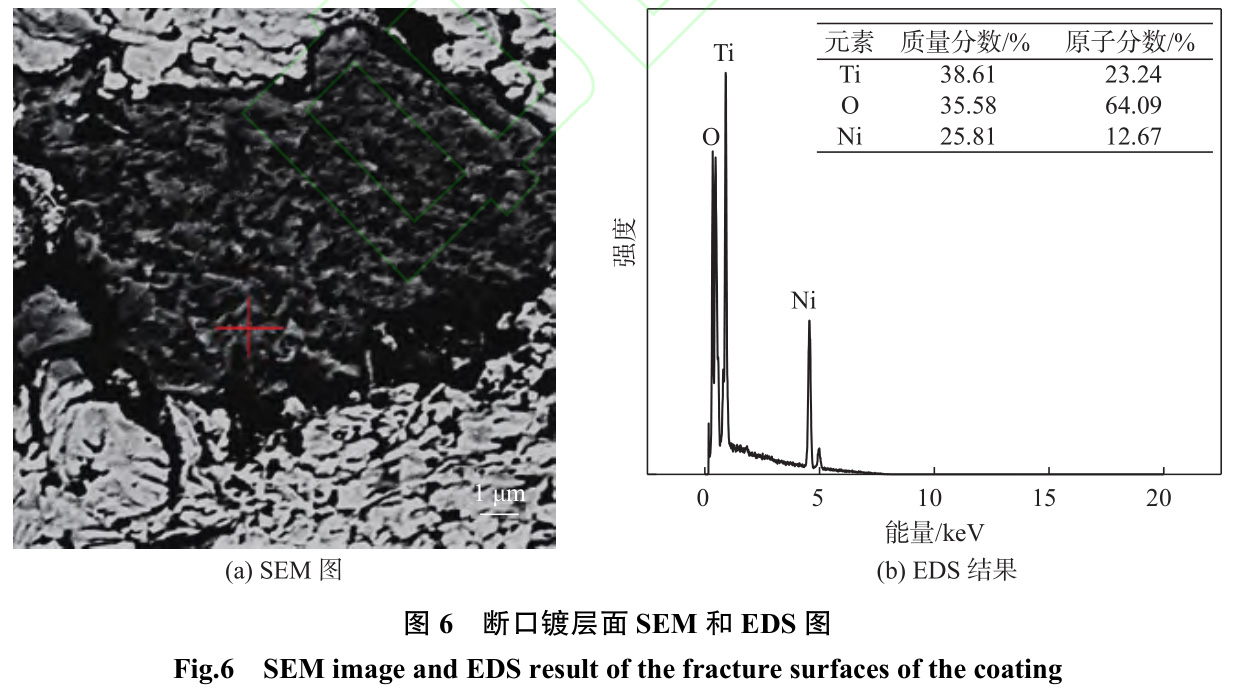

將鍍層和基體拉開(kāi),觀察拉開(kāi)后的鍍層斷面,圖6(a)為鍍層拉開(kāi)面的鍍層斷面形貌。從圖6(a)可以看出,拉開(kāi)部分形貌為多孔結(jié)構(gòu),和氫化膜多孔結(jié)構(gòu)一致。圖6(a)中黑色多孔狀物質(zhì),經(jīng)過(guò)圖6(b)EDS分析可知,其主要元素為T(mén)i,由于Ti基體強(qiáng)度高,極難把基體Ti拉斷,而氫化形成多孔的氫化膜結(jié)構(gòu),在鍍層拉開(kāi)的過(guò)程中更有可能被拉開(kāi),因此出現(xiàn)了圖6(a)中黑色部分即氫化膜部分。圖6(a)中白色的物質(zhì)為鎳鍍層,觀察發(fā)現(xiàn)鎳鍍層多孔且存在空隙,而多孔的鎳鍍層正是由于多孔的氫化膜結(jié)構(gòu)而形成的。在受力拉開(kāi)時(shí),中空的鎳管也被拉斷,形成了白色鎳鍍層。

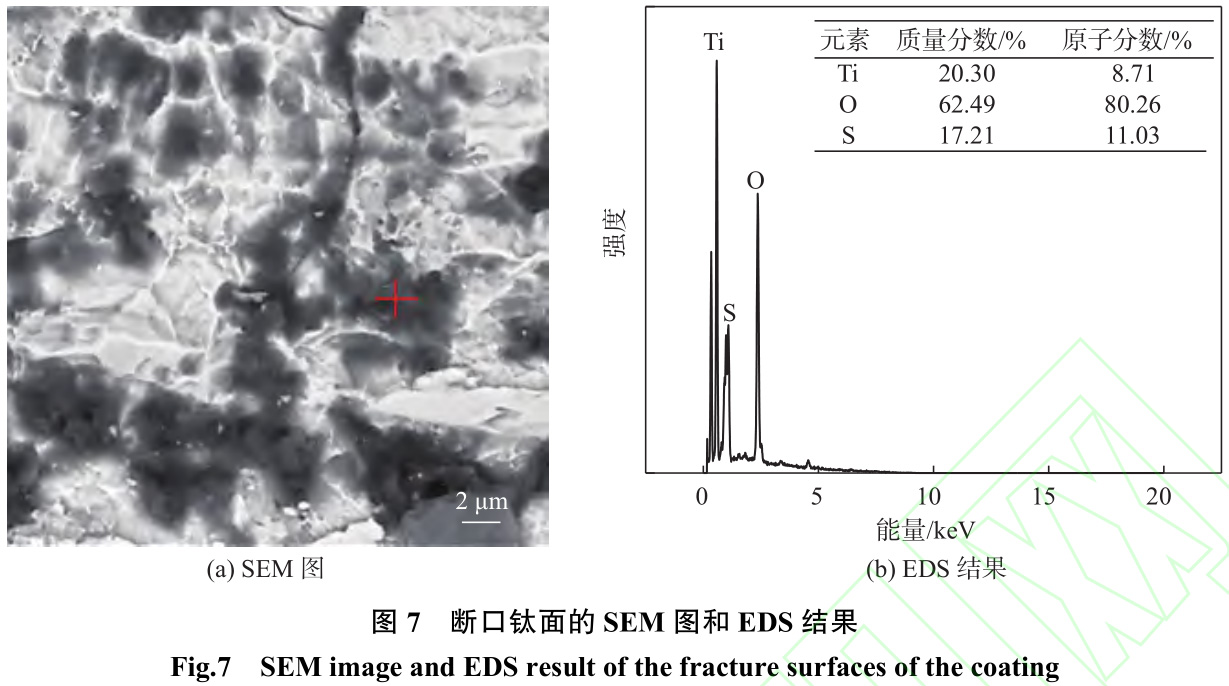

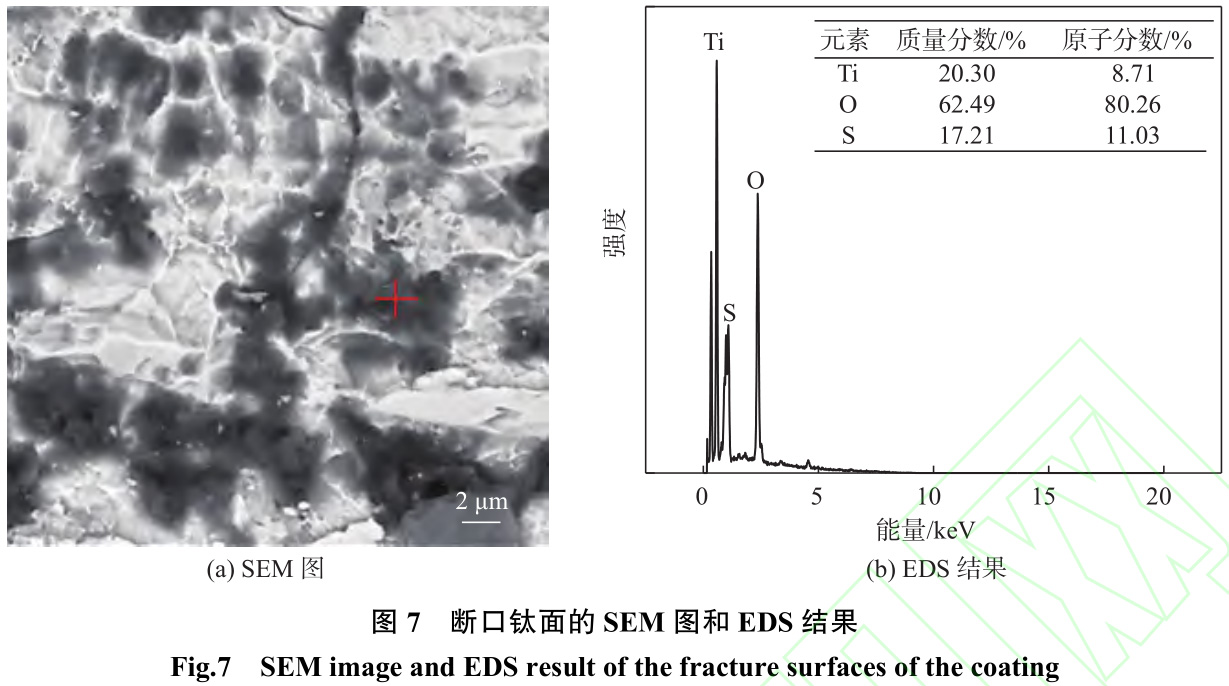

斷口鈦基體側(cè)的形貌示如圖7所示。從圖7中可以看出,表面有很多白亮物質(zhì),經(jīng)過(guò)能譜分析,可知白色物質(zhì)為鎳。鎳呈現(xiàn)出孔狀形貌可以推斷是中空鍍層在拉伸的過(guò)程中出現(xiàn)斷裂,在鈦基體上才會(huì)存留鎳晶粒。從圖中可以看出斷裂的位置在鎳管的根部,氫化膜析孔的棱上。這是因?yàn)殡S著鍍鎳時(shí)間的增加,上層堆積的鎳和銅晶粒開(kāi)始變得致密,而底層保留了多孔結(jié)構(gòu),沒(méi)有生成致密的鍍層,因此受力拉開(kāi)時(shí)鍍層先在鎳底層稀疏的根部斷裂。圖7(a)鈦基體孔內(nèi)黑色雜質(zhì),經(jīng)圖7(b)EDS能譜分析可知,孔洞內(nèi)黑色雜質(zhì)含有很高的S元素,證明氫化的過(guò)程中產(chǎn)生的硫酸鹽以及鍍液組分,作為雜質(zhì)聚集殘存在氫化膜的孔內(nèi),雜質(zhì)的存在會(huì)影響鎳和氫化膜的結(jié)合,造成鍍層結(jié)合強(qiáng)度減弱。

3、結(jié) 論

(1)鈦經(jīng)H2SO4和HCl混合溶液處理后表面形成蜂窩狀多孔的氫化膜,氫化膜短暫保護(hù)基體不被氧化,有助于電鍍層的沉積和結(jié)合,提高了鍍層結(jié)合強(qiáng)度,鍍層結(jié)合強(qiáng)度最大值為9.6MPa。

(2)孔狀氫化膜的結(jié)構(gòu)導(dǎo)致了氫化后沉積出不同的鎳形狀,一種情況是電鍍鎳顆粒生長(zhǎng)在氫化膜孔邊棱上,最后變成中空的鎳管;另一種情況是生長(zhǎng)在氫化膜孔內(nèi)和氫化膜的表面平坦位置形成鎳球。

(3)多孔的氫化膜結(jié)構(gòu)還造成了氫化過(guò)程產(chǎn)生的硫酸鹽以及鍍液殘留,被鍍層覆蓋,在鍍層底部形成雜質(zhì)。

(4)蜂窩狀的氫化膜、中空鎳管以及雜質(zhì)殘留,成為了鍍層結(jié)構(gòu)中的最薄弱層,造成了鍍層強(qiáng)度的降低,影響了鍍層和基體的結(jié)合。氫化膜的形成一方面實(shí)現(xiàn)了鈦上電鍍,但另一方面氫化膜的多孔結(jié)構(gòu)又在一定程度上限制了鍍層結(jié)合強(qiáng)度的提高。

參考文獻(xiàn):

[ 1 ]李蒙, 鳳偉中, 關(guān)蕾, 等. 航空航天緊固件用鈦合金材料綜述 [J]. 有色金屬材料與工程, 2018, 39(4): 49?53.

[ 2 ]SUTTER E M M, GOETZ-GRANDMONT G J. The behaviour of titanium in nitric-hydrofluoric acid solutions[J]. Corrosion Science, 1990, 30(4-5): 461?476.

[ 3 ]ZAIMAH N, HUSSAIN M S, MASRUR L. The effects of solution movement to the microstructure and size of nickel plating on titanium surface by high speed direct nanocrystalline plating[J]. Applied Mechanics and Materials, 2013, 465–466: 867–871.

[ 4 ]IZMAN S, KADIR M R A, ANWAR M, et al. Effect of pickling process on adhesion strength of Ti oxide layer on titanium alloy substrate[J]. Advanced Materials Research, 2010, 146–147: 1621–1630.

[ 5 ]BARAKA A M, HAMED H A, SHAARAWY H H.Electrodeposition of rhodium metal on titanium substrates[J]. Anti-Corrosion Methods and Materials,2002, 49(4): 277?282.

[ 6 ]VON GUTFELD R J, WEST A C. Copper plating on titanium alloy 6-2-4-2 using an in situ high voltage pulse followed by plate-up[J]. Journal of Applied Electrochemistry, 2008, 38(4): 531?536.

[ 7 ]孫志華, 劉佑厚, 張曉云, 等. 鈦及鈦合金的電鍍工藝述評(píng) [J]. 腐蝕與防護(hù), 2005, 26(11): 493?496.

[ 8 ]屠振密, 朱永明, 李寧, 等. 鈦及鈦合金表面處理技術(shù)的應(yīng)用及發(fā)展 [J]. 表面技術(shù), 2009, 38(6): 76?78,86.

[ 9 ]王鷗, 賈亞洲. 鈦合金電鍍前處理工藝應(yīng)用研究 [J]. 航空制造技術(shù), 2015, (17): 110?113.

[10]沈志超, 謝發(fā)勤, 吳向清, 等. TC4 鈦合金銅鍍層的性能 [J]. 中國(guó)表面工程, 2012, 25(5): 45?49.

[11]于海, 李云飛, 王志煜, 等. TC2 鈦合金電鍍銅的應(yīng)用[J]. 腐蝕與防護(hù), 2015, 36(5): 432?434.

[12]李萌初, 屠振密, 張景雙, 等. 鈦上直接電鍍機(jī)理的研究 [J]. 材料保護(hù), 1991, (11): 12?14,3.

[13]朱萬(wàn)宇, 黃皓, 史青青. 前處理工藝對(duì)熱處理后 301 不銹鋼鍍鎳結(jié)合力的影響 [J]. 電鍍與涂飾, 2021, 40(17):1332?1335.

[14]李紅雙, 高玉飛, 葛培琪, 等. 電鍍金剛石線(xiàn)鋸氨基磺酸鹽 預(yù) 鍍 鎳 工 藝 [J]. 電 鍍 與 涂 飾 , 2019, 38(21):1152?1155.

[15]趙林, 楊中東, 薛向欣, 等. 鈦合金化學(xué)鍍鎳工藝 [J]. 電鍍與涂飾, 2006, 25(4): 38?41.

[16]HUSSAIN M S. Direct Ni-Co alloy plating of titanium alloy surfaces by high speed electrodeposition[J]. Transactions of the IMF, 2012, 90(1): 15?19.

[17]OUYAN C, ZHANG X L, WU M F, et al. Physical and electrochemical properties of Ni-P/TiN coated Ti for bipolar plates in PEMFCs[J]. International Journal of Electrochemical Science, 2020, 15(1): 80?93.

[18]江星新, 盧耀軍, 李欣彤, 等. 脈沖電鍍 Ni 鍍層參數(shù)影響及耐腐蝕機(jī)理 [J]. 有色金屬科學(xué)與工程, 2022,13(1): 52?59.

[19]杜繼紅, 鞠鶴, 蔡天曉, 等. 鈦上電鍍銅工藝對(duì)鍍層性能的影響 [J]. 材料保護(hù), 2000, (12): 16?17.

[20]NING Z H, HE Y D. Rapid electroplating of Cu coatings by mechanical attrition method[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(5):1100?1106.

[21]LI J H, DESHPANDE P, LIN R Y. Infrared heat treatment of Ti-6Al-4V with electroplated Cu[J]. Journal of Materials Engineering and Performance, 2004, 13(4):445?450.

[22]LU C H, YANG Y L, CHEN C P, et al. Adhesion properties of electroplating process between polyimide and metal layer for polymer/metal hybrid bonding[J].IEEE Transactions on Components, Packaging and Manufacturing Technology, 2020, 10(1): 168?175.

[23]楊班權(quán), 陳光南, 張坤, 等. 涂層/基體材料界面結(jié)合強(qiáng)度測(cè)量方法的現(xiàn)狀與展望 [J]. 力學(xué)進(jìn)展, 2007, 37(1):67?79.

[24]劉強(qiáng), 范曉東, 宋生印, 等. 鈦合金油管表面抗粘扣處理工藝研究 [J]. 石油管材與儀器, 2017, 3(4): 26?31.

[25]李浩. 鈦合金化學(xué)鍍鎳制備工藝及結(jié)合力研究 [D]. 沈陽(yáng): 東北大學(xué), 2019.

[26]鄭小玲, 游敏. 拉伸法測(cè)定涂層界面強(qiáng)度的適用性研究 [J]. 粘接, 2003, 24(2): 7?9.

[27]張景雙, 李萌初, 楊哲龍, 等. 鈦材表面生成“活性膜”的研究 [J]. 電鍍與環(huán)保, 1993, (5): 3?4,1.

相關(guān)鏈接