鈦(Ti)及其合金因高耐蝕性、生物相容性和低彈性模量而廣泛應用于航空航天、生物醫學和海洋領域[1][6]����。目前TC4合金主要研究通過添加不同合金元素、采用不同工藝形變以及表面改性等方法獲得的不同組織在不同溶液體系里的耐蝕性����,但是沒有深入研究不同組織中α和β相對鈦合金耐蝕性的影響����。

熱處理方法的冷卻速度和熱輸入對鈦合金基體的組織和鈍化膜有很大影響��,從而對合金腐蝕行為產生影響�����。

WEI等[7]證實了Ti-3Mo合金的腐蝕速率隨退火溫度的升高而增加��。這是由于α和β相之間形成了微觀原電池�����,從而加速了鈍化膜的溶解,使兩相間形成了明顯的局部腐蝕坑�����。YANG等[8]報道說,β相的晶粒度和體積分數是影響不同溫度下退火的Ti-Zr-Al-V合金耐蝕性的主要因素����。此外��,固溶時效處理的Ti-6Al-3Nb-2Zr-1Mo合金由于微觀原電池效應減弱,表現出比變形合金更好的腐蝕性能����。然而��,超時時效處理在Ti-6Al-4V合金表面產生了有缺陷的鈍化膜,導致其耐腐蝕性惡化[9]����。因此�����,合金組織的變化對鈦合金的腐蝕行為具有重要影響。

在鈦合金中,TC4(Ti-6Al-4V)合金由于具有優異的耐腐蝕性能而被用作結構材料��,尤其是在海洋應用方面顯示出巨大的潛力[10]����。已經證明����,在TC4合金中,微觀原電池由β和α相組成����,這是溶質元素微觀偏析的結果����,例如鉬(Mo)和鈮(Nb)元素在這些相間的偏析�����。因此��,通過不同的熱處理條件改變α相的含量或α晶粒的大小可以影響合金的腐蝕行為,但目前鮮見關于TC4合金中元素分布對腐蝕行為的報道�����。因此�����,TC4合金不同區域的組織特征與其腐蝕行為之間的潛在相關性仍然未知��,這阻礙了該合金在海洋環境中的進一步應用。

本文系統地研究了TC4����、AC-TC4和WQ-TC4合金在5M鹽酸中的腐蝕行為��、組織和元素顯微偏析。與TC4����、AC-TC4合金相比,WQ-TC4合金具有更高的耐腐蝕性能。此外,還解釋了元素偏析對TC4合金腐蝕行為的影響�����,為今后提高鈦合金的耐腐蝕性能提供了新的方向�����。

1�����、試驗與方法

1.1材料制備和熱處理方法

采用的鈦合金材料為:Ti-6Al-4V合金��,其對應的合金牌號為TC4。TC4合金化學成分(質量分數/%):Al-6.01、V-3.84、Fe-0.30����、C-0.10����、N-0.05��、O-0.20��、H-0.015、Ti-balance����。實驗所用試樣尺寸為10mm×10mm×2mm�����,表面積為1cm2�����。試驗選取退火溫度為900℃�����,退火時間2h,升溫速率10℃/min的KX2-2.5-10箱式電阻爐對TC4合金進行熱處理��。隨后�����,通過水淬和空冷獲得了不同的TC4合金�����,制備了名義上為WQ-TC4和AC-TC4合金。

1.2微觀結構表征

用80#~3000#SiC砂紙由粗到細依次打磨,然后用粒度為1μm的金剛石拋光膏進行拋光處理,使拋光面達到鏡面無劃痕,目的是確保去除由熱處理引起的氧化層����。用腐蝕試劑(1毫升HF+1.5mLHCl+2.5mLHNO3+95mLH2O)對三組試樣進行腐蝕����。然后��,使用場發射掃描電子顯微鏡(SEM����,GeminiSEM����,Zeiss�����,德國)對試樣不同區域的微觀組織進行了表征��。采用Bragg-Brentano幾何結構和Cuk輻射的X-射線衍射儀(X射線衍射儀,日本RigakuUltimaIV�����,日本)測定了每個樣品的相組成����。用X射線光電子能譜(XPS,ESCALAB250Xi�����,Thermo��,US)檢測了腐蝕膜中的元素分布����。

1.3浸泡實驗

將拋光后的試樣浸泡在5mol/L的鹽酸溶液中(由質量分數為37%的鹽酸溶液和去離子水混合配制)。取樣稱重時��,用蒸餾水和無水乙醇進行超聲波清洗��,并使用精度為0.1mg的天平稱重�����。

試驗取樣周期為48h、96h����、144h、192h��、240h��,腐蝕液每隔48h更換一次����。通過掃描電子顯微鏡觀察試樣表面狀態�����,主要包括被侵蝕后表面被侵蝕位置����、被侵蝕范圍��、腐蝕后形態和腐蝕類型��。通過觀察腐蝕表面的宏觀形貌和表面微觀形貌,并用掃描電鏡附帶的能譜儀(EDS)對微區的成分進行分析��,解釋材料的腐蝕機理����,分析影響材料腐蝕行為的因素。

1.4電化學測試

將拋光后試樣用環氧樹脂覆蓋后裸露表面面積為1cm2�����,用無水乙醇進行超聲清洗10min��,再用去離子水清洗��,最后在室溫下干燥。使用配備有三電極系統的電化學工作站(AutolabPARSTAT4000A,荷蘭)測試樣品的電化學性質。銀/氯化銀電子(飽和KCl溶液;0.2224V相對于標準氫電極)作為參比電極,鉑電極作為輔助電極����,工作電極是經拋光后的樣品。電極的工作面積為1.0cm2��。為了確?�?煽啃院涂芍貜托?����,這些樣品在電化學測量前在-0.8VAg/AgCl下極化。當開路電位的波動在10min內小于10mV時,系統被認為是穩定的��,其電位被記錄為樣品的開路電位����。從-1.2到1.2V測量動態極化曲線,掃描速率為0.5mV/s。每個樣品的上述電化學試驗重復3次��,以確保實驗結果的可重復性����。

2、結果與討論

2.1微觀結構分析

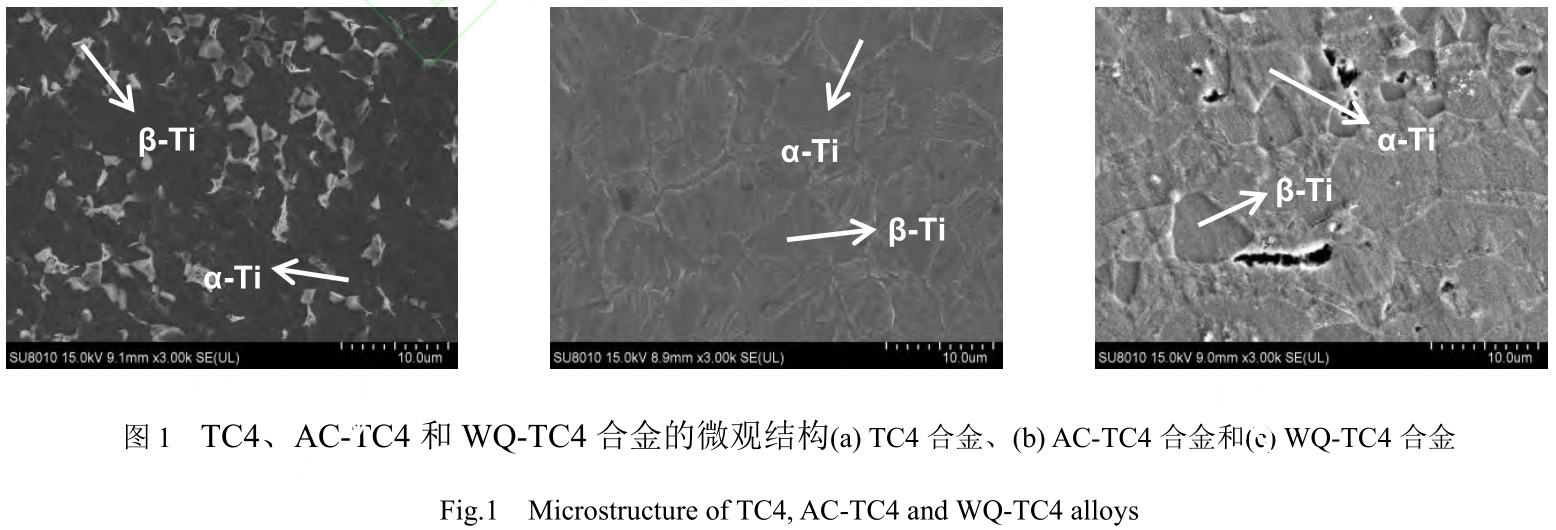

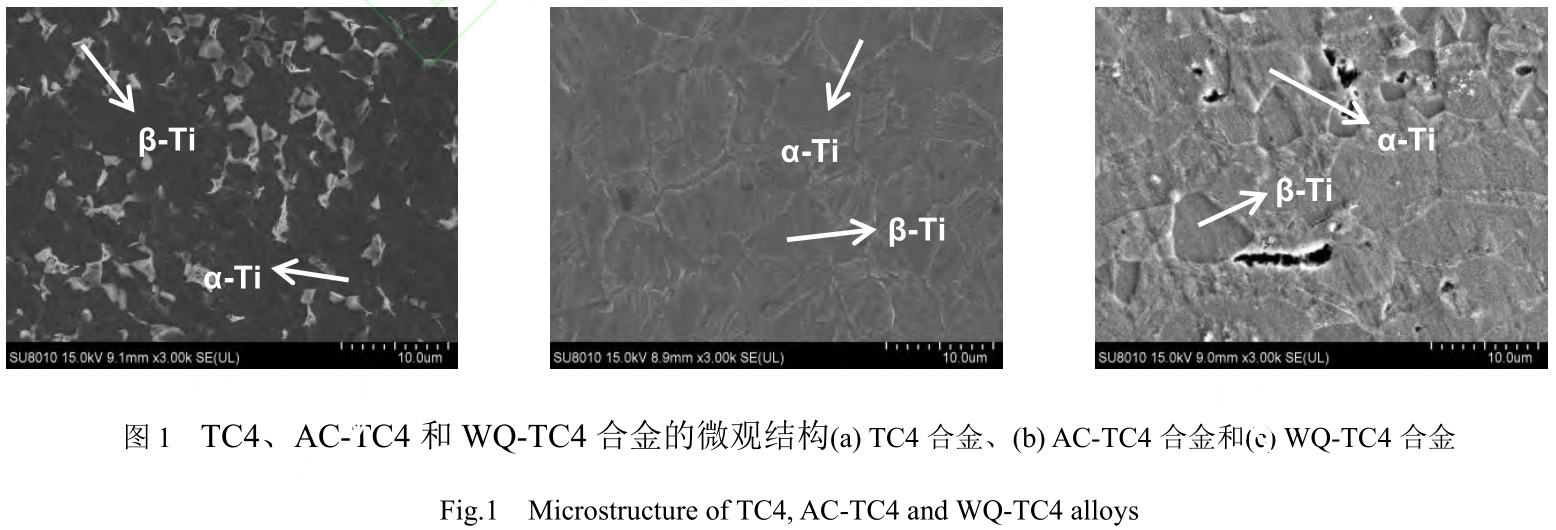

圖1為TC4、AC-TC4和WQ-TC4合金的微觀結構�����?�?梢钥闯?���,經熱處理后試樣組織均為等軸組織,TC4合金主要由等軸α晶粒和晶間β晶粒組成(圖1a);AC-TC4合金中出現等軸初生α相�����、沿晶β相和片狀次生α相組織(圖1b)��;WQ-TC4合金顯微組織以兩相為主,但在α相中出現了片狀β相����,且大部分β相在高溫下轉變為片層狀����。與AC-TC4合金相比�����,WQ-TC4合金保留了更多的等軸α相(圖1c)��。其原因是在淬火過程中,α相有一部分溶于β相中����,但保留有許多細小的α相��,這些細小的α相是在α+β中形成的,在淬火時并未完全溶于β相中�����。同時��,水淬的冷卻速度比在空氣中快����,所以WQ-TC4合金的晶粒更細小�����。通過ImageJ軟件進行圖像處理后,得到了圖1中對應等軸α相尺寸分別為:3.907~3.940�����、4.825~4.903��、3.451~3.829μm��。

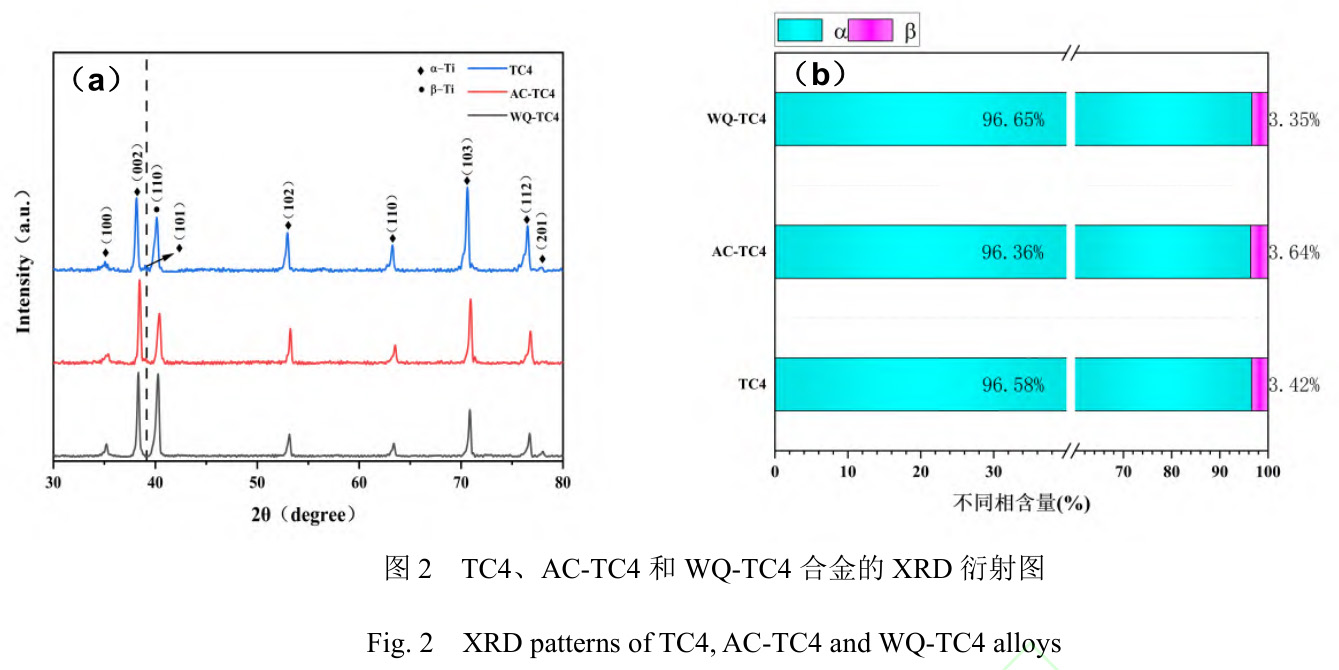

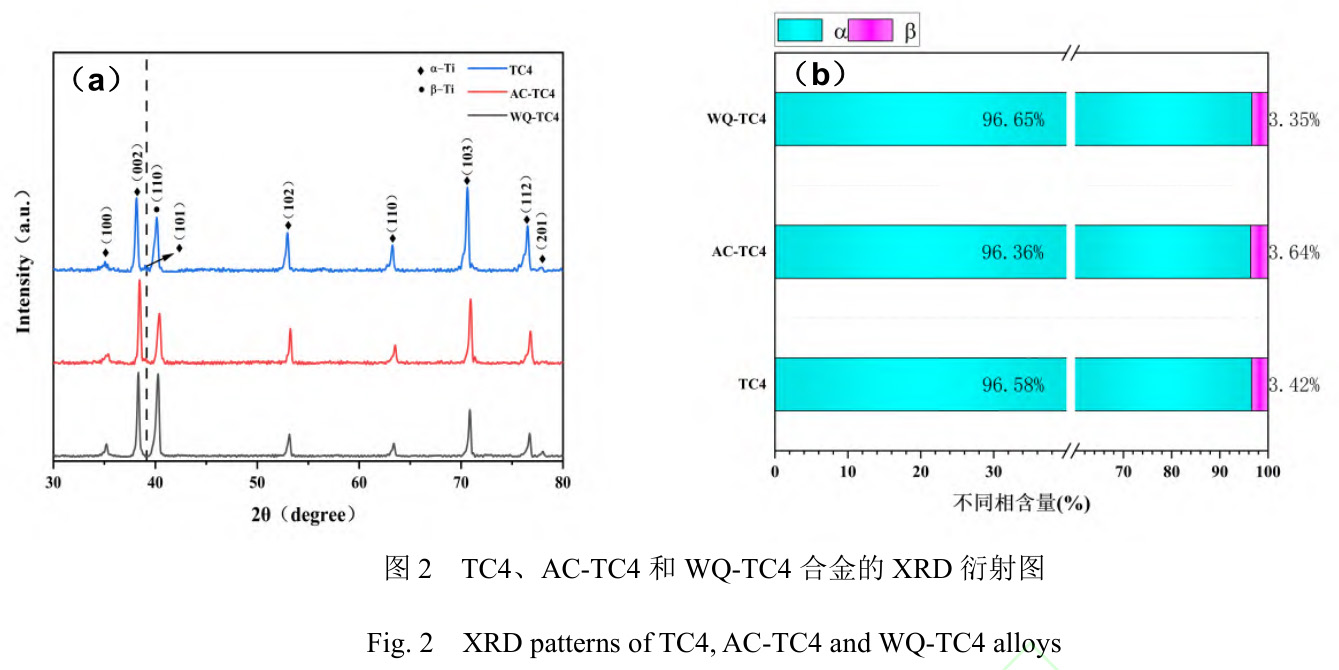

圖2a為三個樣品的XRD圖。這些衍射峰均由密排六方堆積(hcp)結構的α相和體心立方(bcc)結構的β相組成��。與其他兩種合金相比�����,WQ-TC4合金在2θ=38.75°附近的β相(110)衍射峰強度明顯更低�����,而在2θ=40°附近的α相(101)衍射峰強度較高。正是因為WQ-TC4合金在高溫下產生的大量層狀結構�����,其中有更多的β相轉化為了α相��。層狀α相和原α相具有相同的晶體結構����,因此在XRD圖中觀察到相同的衍射峰����,這被認為是α相[11]。其具體含量見圖2b。

2.2電化學腐蝕分析

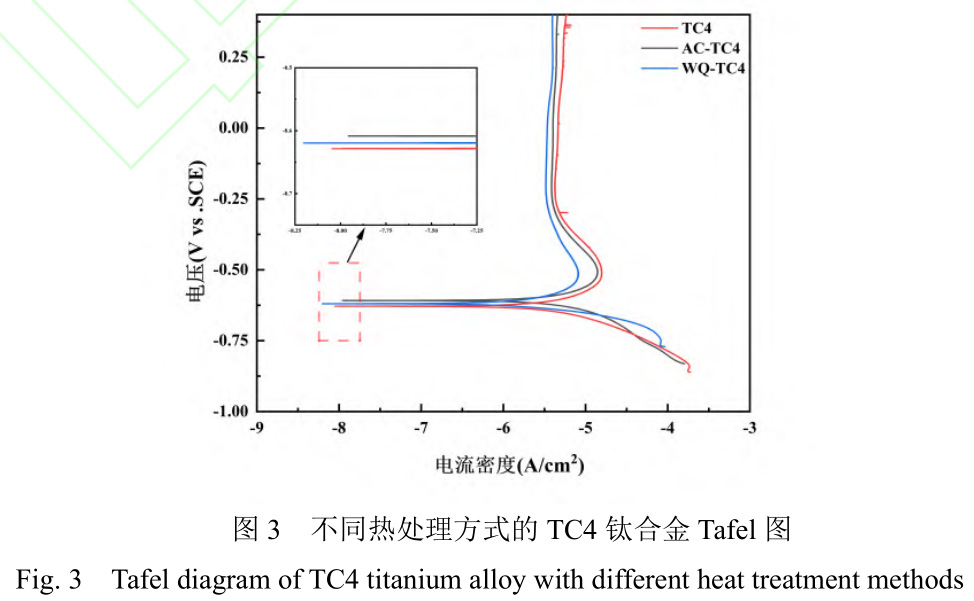

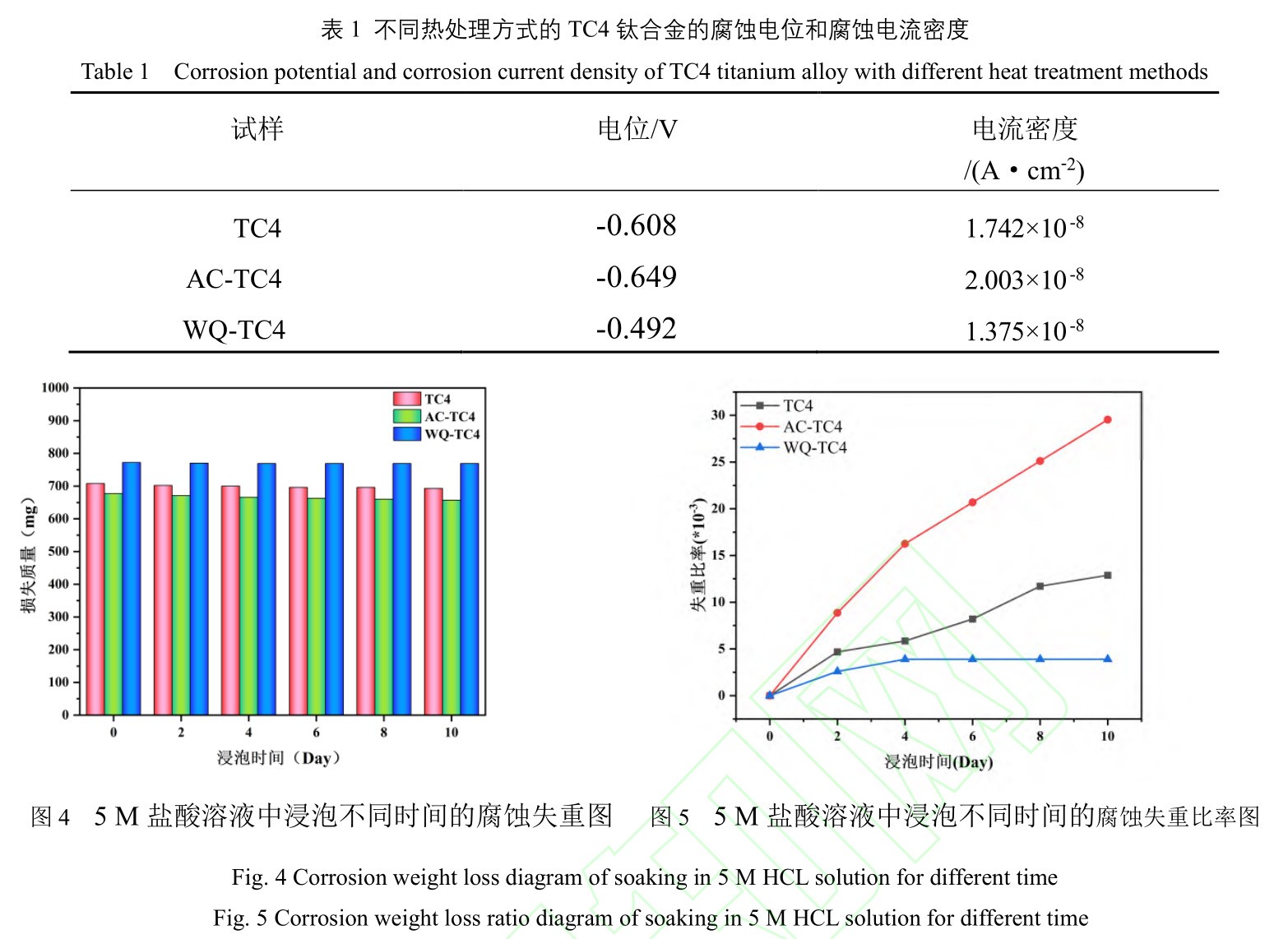

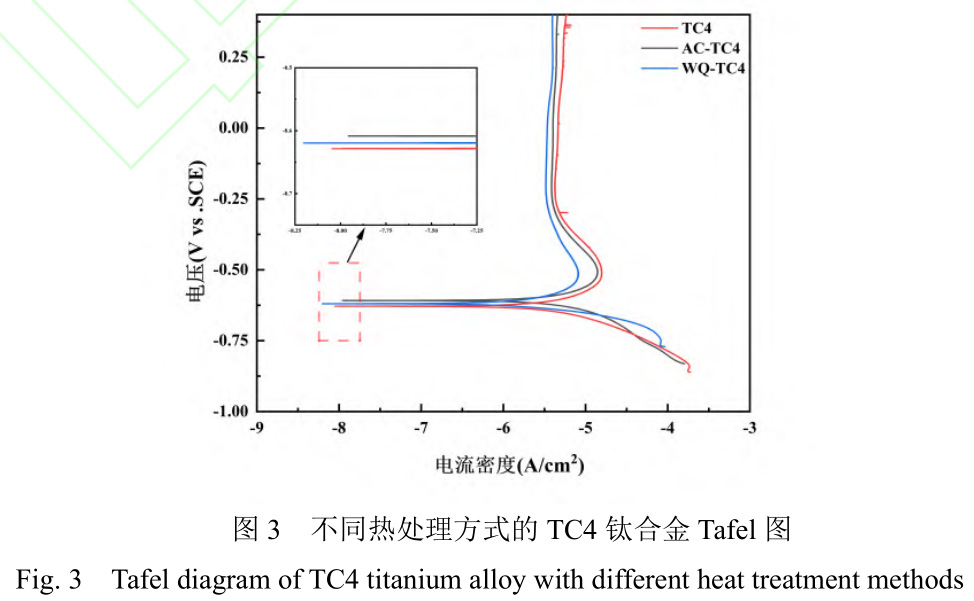

圖3為不同熱處理方式的TC4鈦合金在3.5%的氯化鈉鹽溶液中的電化學測試Tafel曲線圖。通過Tafel外推法得到了樣品的腐蝕電位和腐蝕電流密度�����。如表1所示����,WQ-TC4合金具有最低的腐蝕電流密度(1.375×10-8A/cm2)和最高的腐蝕電位(-0.492V),而TC4合金和AC-TC4合金的腐蝕電位差別不大�����,但腐蝕電流密度均高于WQ-TC4合金�����。

一般來說�����,腐蝕電位越高,腐蝕電流密度越小��,試樣耐腐蝕性能越好����。腐蝕電位與發生腐蝕的難易程度相關,腐蝕電位越低,越容易發生腐蝕����。腐蝕電流與材料的溶解速率有關�����,腐蝕電流越大,材料的腐蝕速度越快[12]��。因此��,經熱處理后的WQ-TC4合金的耐蝕性能最好,AC-TC4合金的耐蝕性能最差。Fojt和Su等人的研究表明:鈦合金耐蝕性的降低與組織中的β相有關[13-14]��,β相含量的降低有助于TC4合金耐蝕性的提高����。通過圖2b可以發現,WQ-TC4合金的β相含量有所下降,因此其耐蝕性有所提高��。此外�����,鈦合金耐蝕性的提高與α相尺寸有關�����。SEM結果表明,WQ-TC4合金的α相尺寸小于AC-TC4合金����,所以α相尺寸的細化有利于耐腐蝕性能的提高�����。

2.3浸泡腐蝕分析

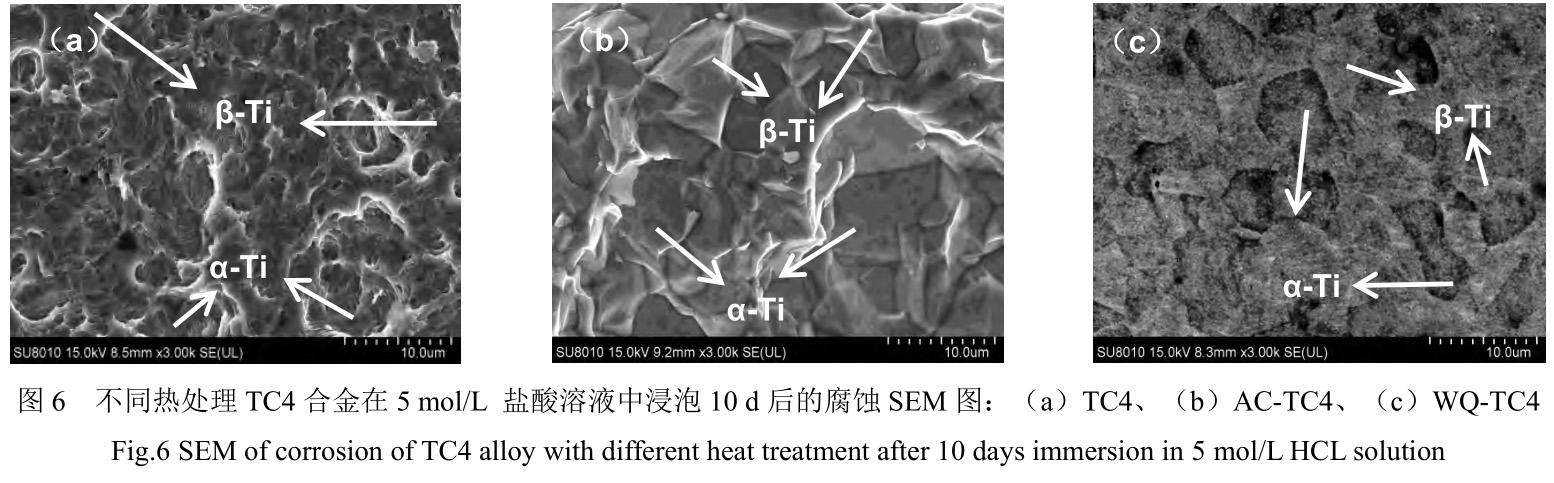

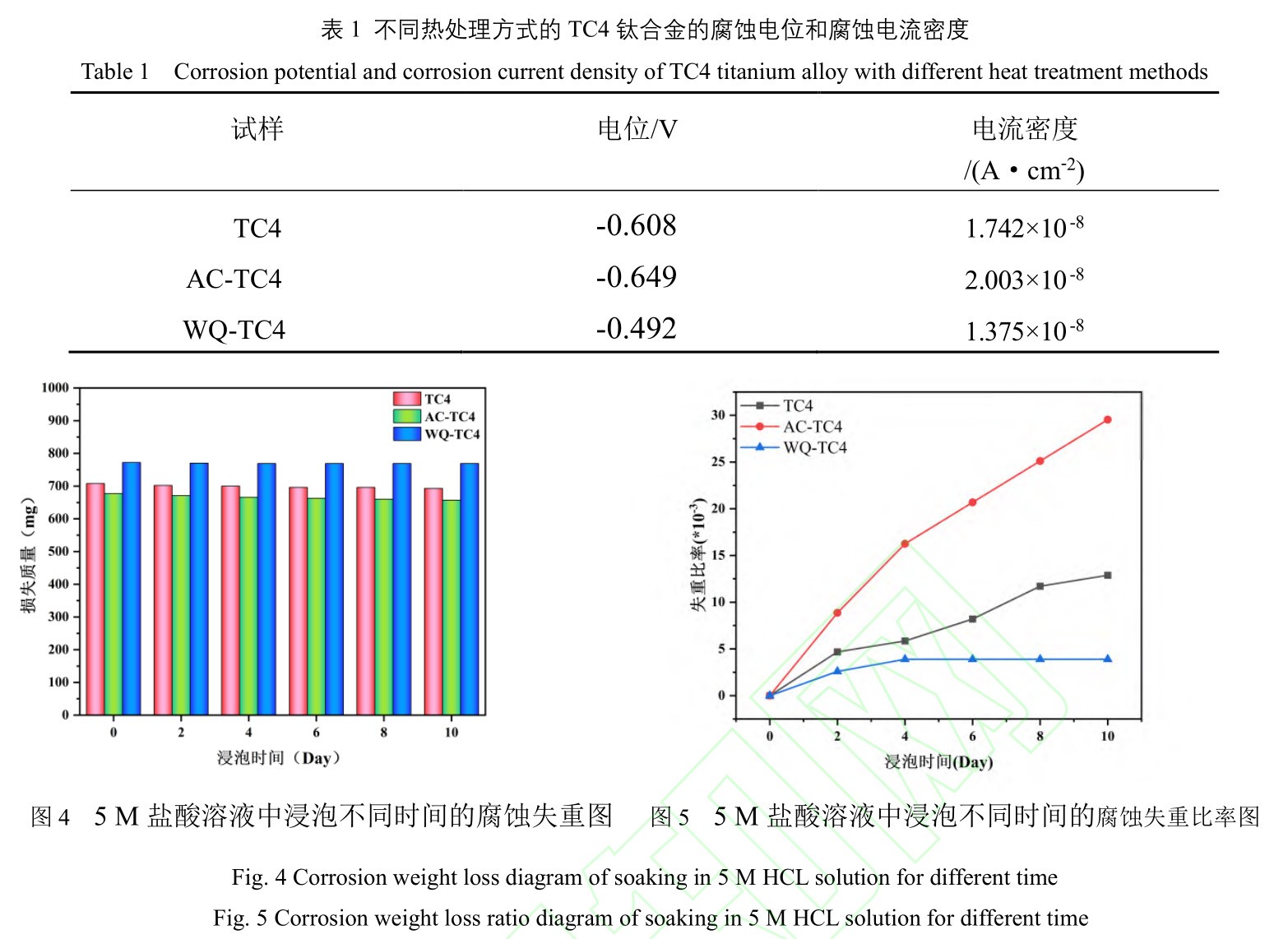

圖4、5分別為在5M鹽酸溶液進行2�����、4��、6�����、8�����、10d浸泡實驗的腐蝕失重數據圖和腐蝕失質量比率圖�����。從中可以看出�����,隨著時間增加,所有試樣失重質量均呈逐漸增加趨勢��,且試樣的失重與浸泡時間呈線性增加關系�����。初始浸泡時�����,失重-時間曲線斜率較大,后面斜率放緩逐漸穩定����,其原因是初始試樣表面被侵蝕����,存在極化后鈍化的過程�����,在突破鈍化的保護膜后又以穩定趨勢進行腐蝕。其中900℃淬火試樣失重比率最小為3.89×10-3�����,近乎為900℃空冷試樣失質量比率的13%��,證明其耐腐蝕性能最佳��。

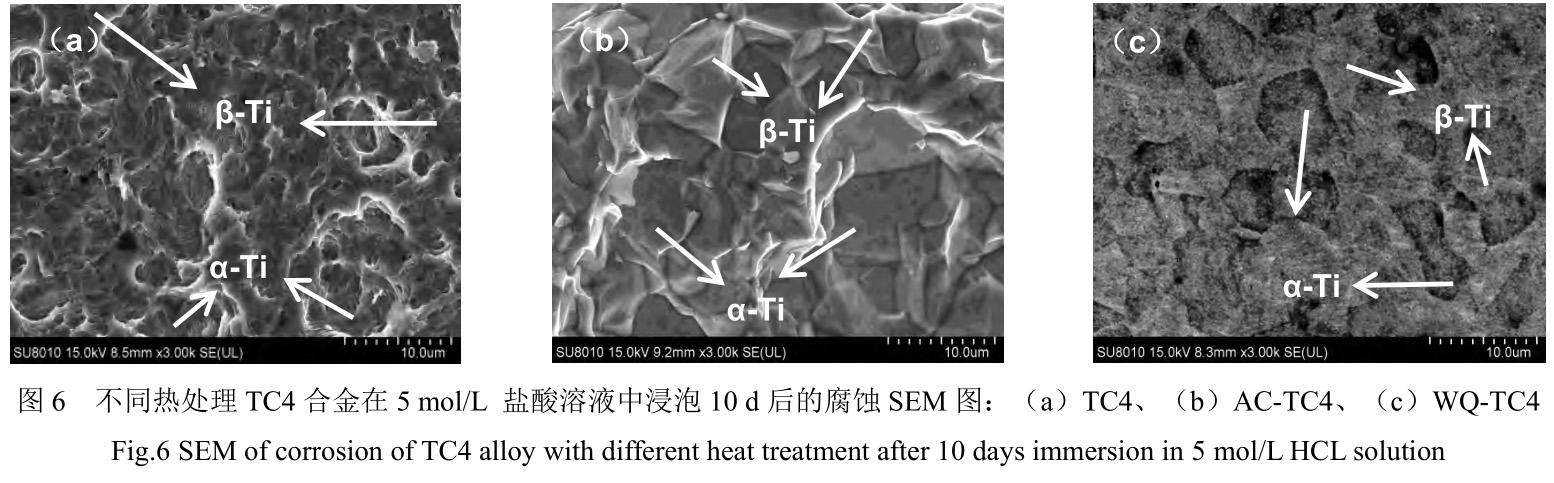

圖6為不同熱處理條件的TC4合金在5M鹽酸溶液中浸泡10d后的腐蝕試樣的掃描圖。從圖6a��、b可以看出TC4合金在5M鹽酸環境下已經被嚴重侵蝕�����,表層為凹陷的不規則被侵蝕形貌��。圖6c試樣并沒有觀察到被侵蝕后表面的凹陷形貌,說明其被侵蝕程度相對較弱,這可能是由于α相和β相在5M鹽酸溶液中的敏感性不同所致[15]��。結果表明����,在浸泡過程中,α相優先溶解�����,α相與β相之間的區域腐蝕較嚴重�����。隨著退火溫度的升高�����,大量片狀α相生成��,并且由于微觀結構中片狀α相和β相電極之間的標準平衡電位不同�����,片狀α相和β相形成更多的微觀原電池,從而引起加速腐蝕[16]。為了進一步探究淬火試樣與其他試樣腐蝕性能不同的原因����,對浸泡實驗后的TC4試樣�����、900℃空冷試樣和900℃淬火試樣進行了EDS掃描��,結果如圖7所示。從圖7a、b可以看出�����,在凹陷區域內Ti和V分布比較均勻�����,但Al在凹坑形貌內缺失嚴重�����,證明Al在浸泡實驗中優先被腐蝕掉。圖7c中被侵蝕位置并沒有出現某一元素明顯缺失����,由此推測出Al被腐蝕后大量缺失的主要原因是來自于熱處理工藝的不同����?���?绽渚徛睦鋮s速率使各相在擴散凝固過程中更容易達到平衡狀態�����,且各相中元素擴散充分����。在空冷條件下Al更多的擴散到α相內��,V更多的擴散到β相內��,富含Al的α相和富含V的β相二者之間形成微觀原電池,從而加速了鈍化膜破裂和開始腐蝕后的腐蝕速率,所以出現腐蝕電流密度大幅增加�����,TC4合金耐腐蝕性能下降的現象�����。而水淬非?���?斓睦鋮s速率使得元素在各相中擴散不充分��,減少了元素之間的濃度差異��,從而減弱了這種兩相間的微觀原電池腐蝕效應,使得其獲得了最佳的耐腐蝕性能�����。

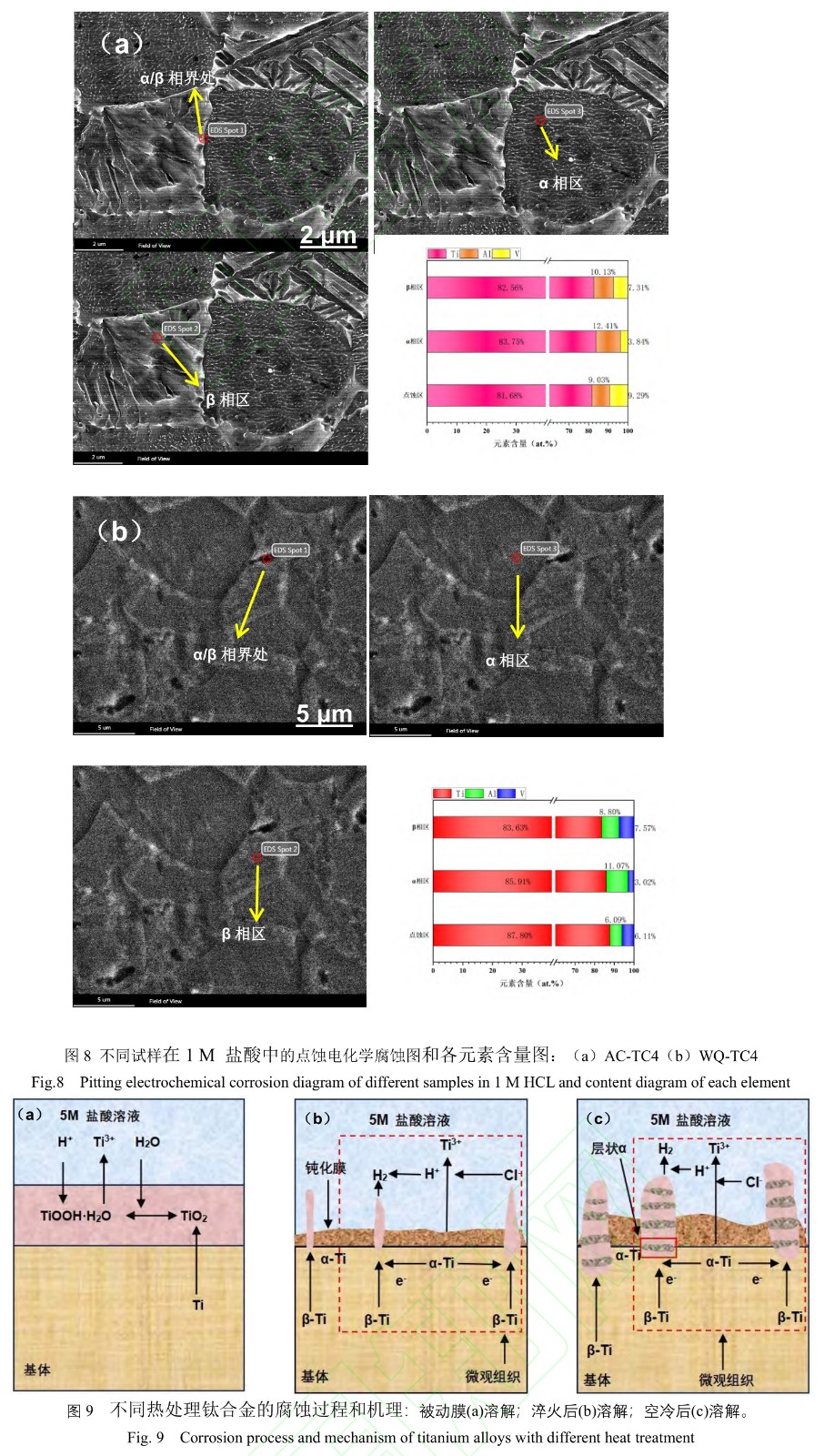

2.4點蝕試驗分析

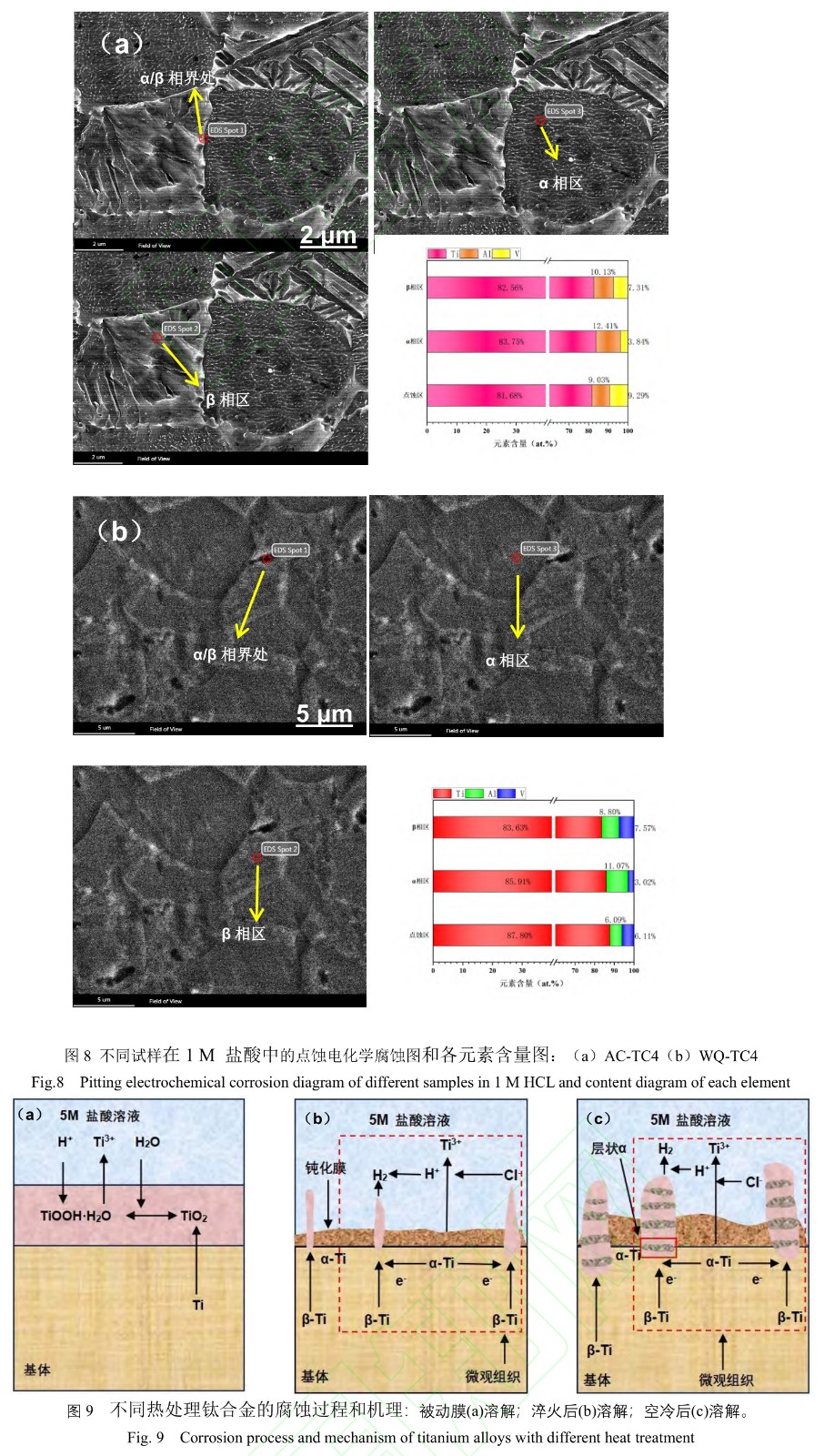

圖8a�����、b分別為900℃空冷試樣和900℃淬火試樣在1M鹽酸環境下的點蝕電化學實驗腐蝕形貌圖和各元素含量圖。從腐蝕形貌圖中可以看出�����,點蝕坑分布并不均勻�����,而且形狀各異�����,但主要集中分布在α和β相界處��,進一步印證了兩相間形成微觀原電池腐蝕的推論。從元素含量圖可以看出�����,試樣在點蝕坑內(α/β相界處)Al的質量分數分別為9.03%和6.09%����,均低于α相區和β相區中的Al含量,證實點蝕坑內Al優先被腐蝕��,且是影響等軸組織TC4合金耐腐蝕性能的主要因素[17]��;點蝕坑內Al、V含量近似相等��,這是由于在形成微觀原電池的過程中發生了類似的電化學反應�����,α相中的Al作為陽極優先溶解��,不斷失去電子成為離子進入溶液,從而受到腐蝕,而β相中的V成為陰極�����,發生析氫反應��,起著傳遞電子的作用����,從而加快了腐蝕速率��,形成了點蝕坑����;由于AC-TC4合金點蝕區內的Al含量高于WQ-TC4合金中Al含量��,這進一步驗證了經空冷后的AC-TC4合金中Al更多的擴散到了α相中����,其偏析程度遠大于WQ-TC4合金����,與之前電化學測試結果相符:WQ-TC4合金耐腐蝕性能最佳,TC4次之,AC-TC4最差��。

根據上述結果�����,不同熱處理條件下鈦合金的腐蝕過程和機理如圖9所示。如圖9a所示����,自然氧化膜的溶解主要是將TiO2轉化為Ti3+�����,即TiO2首先被還原為TiOOH·H2O,然后在H+的作用下轉化為Ti3+[19]。鈦合金的天然鈍化膜在5MHCl溶液中不穩定,在一定時間后幾乎完全溶解�����。除了化學溶解反應外��,在不同的熱處理條件下也會產生原電池效應��。如圖9b所示,在淬火條件下,TC4合金的微觀結構中出現了α和β相�����,這可能會在腐蝕過程中形成原電池[20]。圖9c顯示了在空冷后鈦合金的溶解過程。與在淬火條件下相比����,β相中出現層狀α相��。高溫退火條件下片狀α相的增加提高了形成原電池的概率,這也是在空冷條件下發生嚴重腐蝕的重要原因。此外,α相的費米能級高于β相[21]����。具有高費米能級的α相在形成原電池的過程中充當優先溶解的陽極位置�����。β相區的腐蝕程度比α相區小����,這是因為V可以提高β相的穩定性[22][23]。

3、結論

本文系統地研究了不同熱處理工藝對TC4合金在5MHCl溶液中的腐蝕行為的影響。本研究得出的主要結論如下:

(1)TC4�����、AC-TC4����、WQ-TC4合金的顯微組織由析出的α相和β相組成。根據熱處理過程中的冷卻速度和溫度��,確定了經淬火的TC4合金α相晶粒尺寸減小�����,其片層組織得到了細化�����。

(2)通過電化學試驗和浸泡試驗驗證了TC4、AC-TC4��、WQ-TC4之間存在顯著的腐蝕差異�����,三個區域的耐腐蝕性大小順序為:WQ-TC4>TC4>AC-TC4�����。

(3)掃描電子顯微鏡和EDS分析表明��,在TC4和AC-TC4中�����,α和β相界處均出現元素顯微偏析,導致在兩相間形成微觀原電池使合金的耐腐蝕性下降��。而在WQ-TC4中元素偏析的程度較弱��。因此����,元素的微觀偏析對TC4合金的耐腐蝕性能起著關鍵作用�����。

4�����、參考文獻

[1] WU D,LIU L B��,ZENG L J, et al. Designing high-strength titanium alloy using pseudo-spinodal mechanism through diffusion multiple experiment and CALPHAD calculation[J]. Journal of Materials Science and Technology, 2021, 74:78-88.

[2] TIYYAGURA H R, KUMARI S, MOHAN M K, et al. Degradation behavior of metastable β Ti-15-3 alloy for fastener applications[J]. Journal of Alloys and Compounds, 2019, 775: 518-523.

[3] YAN S K����,SONG G L,LI Z X, et al. A state-of-the-art review on passivation and biofouling of Ti and its alloys in marine environments[J]. Journal of Material Science and Technology, 2018, 34(3): 421-435.

[4] PANG J, BLACKWOOD D J, Corrosion of titanium alloys in high temperature near anaerobic seawater[J]. Corrosion Science,2016, 105: 17-24.

[5] LU Y L,XIN L��,LI X N, et al. An organic silicone composite coating for protection of Ti-6Al-4V alloy: oxidation behavior at 600℃ in dry air[J]. Corrosion Science, 2023,211: 110897.

[6] ARROUSSI M, BAI C, ZHAO J L,et al. Preliminary study on biocorrosion inhibition effect of Ti-5Cu alloy against marine bacterium Pseudomonas aeruginosa[J]. Applied Surface Science, 2022, 578: 151981.

[7] WEI Y, PAN Z M, FU Y, et al. Effect of annealing temperatures on microstructural evolution and corrosion behavior of Ti-Mo titanium alloy in hydrochloric acid[J]. Corrosion Science, 2022, 197: 110079.

[8] YANG Y H,XIA C Q��,FENG Z H����,et al. Corrosion and passivation of annealed Ti-20Zr-6.5Al-4V alloy[J]. Corrosion Science, 2015, 101: 56-65.

[9] SU B X��,WANG B B�����,LUO L H, et al.Tuning microstructure and improving the corrosion resistance of a Ti-6Al-3Nb-2Zr-1Mo alloy via solution and aging treatments[J]. Corrosion Science, 2022, 208: 110694.

[10] HUANG F F,QIN Y�����,ZHANG H B,et al. Potential dependent mechanism of the composition and electrochemical property of oxide films of Ti-6Al-3Nb-2Zr-1Mo[J]. Corrosion Science,2023, 213: 110978.

[11] DEHGHAN-MANSHADI A, DIPPENAAR R J. Development ofα-phase morphologies during low temperature isothermal heat treatment of a Ti-5Al-5Mo-5V-3Cr alloy Mater[J].Materials Science and Engineering: A,2011, 528:1833-1839.

[12] LIAO C J, YANG J S, HE Y H, et al. Electrochemical corrosion behavior of the carburized porous TiAl alloy [J].Journal of Alloys and Compounds, 2015, 619: 221-227.

[13] CHEN J R, TSAI W T. In situ corrosion monitoring of Ti-6Al-4V alloy in H 2 SO 4 /HCl mixed solution using electrochemical AFM[J]. Electrochim. Acta,2011, 56: 1746-1751.

[14] FOJT J, JOSKA L, MALEK J, SEFL V. Corrosion behavior of Ti-39Nb alloy for dentistry[J]. Materials Science and Engineering: C,2015, 56: 532-537.

[15] ROSS E, POLDER R, COPUROGLU O, et al. The influence of defects at the steel/concrete interface for chloride-induced pitting corrosion of naturally-deteriorated 20-years-old specimens studied through X-ray computed tomography[J]. Construction and Building Materials, 2020, 235: 117474.

[16] LU J W�����,GE P��,LI Q,et al. Effect of microstructure characteristic on mechanical properties and corrosion behavior of new high strength Ti-1300 beta titanium alloy[J]. Journal of Alloys and Compounds, 2017, 727: 1126-1135.

[17] YUE T M, YU J K, MEI Z, et al. Excimer laser surface treatment of Ti-6Al-4V alloy for corrosion resistance enhancement [J]. Materials Letters, 2002, 52(3): 206-212.

[18] KRAWIEC H,VIGNAL V, LOCH J, et al. Influence of plastic demormation on the microstructure and corrosion behavior of Ti-10Mo-4Zr and Ti-6Al-4V alloys in the Ringer’s solution at 37℃ [J]. Corrosion Science, 2015, 96:160-170.

[19] SU B X,LUO L S��,WANG B B, et al. Annealed microstructure dependent corrosion behavior of Ti-6Al-3Nb-2Zr-1Mo alloy[J].Journal of Materials Science and Technology, 2021, 62:234-248.

[20] LEVY M, SKLOVER G N. Effects of experimental trauma on developing first molar teeth in rats[J]. Journal of Dental Research, 1968, 116: 323-328.

[21] MENG K, GUO K, YU Q, MIAO D, WANG T. Effect of annealing temperature on the microstructure and corrosion behavior of Ti-6Al-3Nb-2Zr-1Mo alloy in hydrochloric acid solution[J]. Corrosion Science, 2021, 183: 109320.

[22] XU W, CHEN M, LU X, ZHANG D W, LIU C Z. Effects of Mo content on corrosion and tribocorrosion behaviours of Ti-Mo orthopaedic alloys fabricated by powder metallurgy[J]. Corrosion Science,2020, 168: 108557.

[23] GUO W Y, SUN J, WU J S. Electrochemical and XPS studies of corrosion behavior of Ti–23Nb-0.7Ta-2Zr-O alloy in Ringer's solution[J]. Materials Chemistry and Physics,2009, 113: 816-820.

第一作者簡介

張俊庭����,男,在讀碩士研究生。E-mail: 1427568132@qq.com

通訊作者簡介

蔣曉軍����,男����,博士�����,副教授����。E-mail:xiaoqwq@126.com

基金

1. 中央引導地方科技發展資金項目:236Z1002G����。2. 國家自然科學基金:52101047����。

相關鏈接