表面超聲滾壓處理(ultrasonic surface rolling process,USRP)是一種新興的表面強化處理技術(shù)[1]。滾壓頭在靜壓力和超聲沖擊復合作用下,按照設計路線對工件表面進行加工處理。USRP技術(shù)一方面可實現(xiàn)對工件表面的“削峰填谷”式光整加工,另一方面利用超聲軟化可實現(xiàn)難加工材料(如鈦合金、不銹鋼)的表面處理[2]。經(jīng)該技術(shù)處理后,工件表面發(fā)生了強烈的塑性變形,可將工件表面微觀波峰壓平并填入波谷,從而減小表面粗糙度值,由于加工的硬化作用,增加了材料表面硬度,引入表面殘余壓應力,改善了零件表面的耐磨損、抗腐蝕、抗疲勞等綜合使用性能;同時,保留了基體材料內(nèi)部晶粒的結(jié)構(gòu)、塑性和韌性,從而形成外強內(nèi)韌的性能,延長了工件的使用壽命。該強化工藝在高速軌道交通、空中武器、航空航天零件輕量化方面有很大的促進作用[3-7]。另外該工藝相對于傳統(tǒng)工藝如滾壓、噴丸、化學熱處理等,具有效率高、成本低、操作簡單等優(yōu)勢,可輔助于普通機床、數(shù)控機床,應用于不同表面零件處理,在技術(shù)上有很強的適應性,便于推廣應用。

由于表面超聲滾壓處理可使得工件表面產(chǎn)生優(yōu)異的綜合使用性能,國內(nèi)外學者近年來就此開展了大量的研究。Meng等[8]采用USRP強化AISI1045鋼后,發(fā)現(xiàn)材料的摩擦系數(shù)與磨損率均明顯下降。

Ting等[9]發(fā)現(xiàn)40Cr鋼試樣在USRP之后,其表面粗糙度數(shù)值及摩擦系數(shù)明顯降低,而耐磨及抗疲勞性能則顯著提升。高心寰等[10]分析了GCr15SiMn軸承鋼的超聲滾壓表層性能,結(jié)果表明:經(jīng)超聲表面滾壓處理后,試樣的表面磨削犁溝變淺,表面粗糙度顯著改善,最佳Ra值從0.14μm降低到0.07μm,降低了67%;部分表層機加工細晶剝落,表面缺陷減少。劉森忠[11]將USRP后的GCr15材料表面,與精密車削后的試樣相比較,發(fā)現(xiàn)USRP試件的表層晶粒細化顯著、摩擦磨損性能改善明顯。楊細蓮等[12]采用超聲表面滾壓處理AZ31B鎂合金,發(fā)現(xiàn)表面粗糙度大幅度降低,相比于精密車削試樣的下降91.8%,同時摩擦磨損性能隨著滾壓量的增大而提高。耿紀龍等[13]對超聲表面滾壓處理的AZ31B鎂合

金組織性能進行了研究,發(fā)現(xiàn)相對于未處理的試樣,超聲表面滾壓處理試樣的表面粗糙度降低了96.4%。蔣書祥等[14]研究7050鋁合金經(jīng)高速二維超聲滾壓加工后,表面粗糙度降幅達65%,表面顯微硬度增幅達72%。Tsuji等[15]的研究表明,超聲振動滾壓加工工藝能降低TC4鈦合金的表面粗糙度,大幅提高其顯微硬度。蔡振[16]研究了USRP對TC4合金多尺度疲勞裂紋擴展行為影響,結(jié)果表明TC4合金表面處理后形成了梯度納米層。王峰等[17]利用USRP技術(shù),通過較小的靜壓力和超高頻振動沖擊作用,提高了TC4鈦合金零件表面綜合性能,顯著延長工件使用壽命。綜上可知,USRP技術(shù)在改善不同材質(zhì)零件的表面粗糙度方面都有著很好的作用。

雖然學者們對此做了大量的工作,但相關(guān)的研究比較分散、缺乏系統(tǒng)性,尤其是對于某一種材料的某一種性能與工藝參數(shù)的對應關(guān)系研究,則顯得更少,還有大量工作要做。

鈦合金常用于航空、航天、化工等領(lǐng)域,可用于噴氣發(fā)動機的壓氣機盤、渦輪盤、葉片等。對于TC4鈦合金葉片而言,隨著葉片表面粗糙度的改變,壓氣機氣流通道的流通能力、壓氣機增壓比、效率都會發(fā)生變化。特別注意的是,表面粗糙度降低,可以使得壓氣機的增壓比和效率提高;同時表面粗糙度降低,應力集中愈小,葉片的疲勞強度也有所提高。

因此本文嘗試用自制超聲滾壓裝置,對TC4鈦合金試樣進行表面超聲滾壓試驗,通過正交試驗設計,系統(tǒng)探究靜壓力、主軸轉(zhuǎn)速、進給速度、滾壓次數(shù)等參數(shù)對工件表面粗糙度的影響程度和影響規(guī)律,以期待對該工藝在TC4鈦合金葉片使用壽命提高方面提供一定的參考。

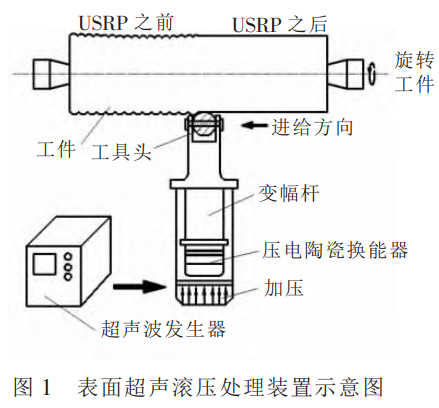

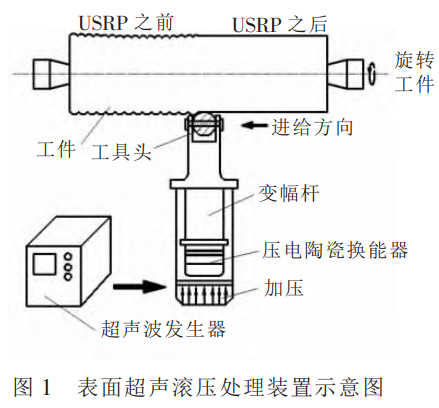

1、表面超聲滾壓系統(tǒng)

圖1是本文超聲表面滾壓處理裝置示意圖,輔以車床系統(tǒng)就可工作。超聲發(fā)生器產(chǎn)生20~40kHz的電震蕩信號,經(jīng)由壓電陶瓷換能器轉(zhuǎn)換成同頻機械振動,再由變幅桿放大傳遞給工具頭(滾子或滾柱,可以根據(jù)需要更換)。USRP執(zhí)行機構(gòu)的尾端安裝有氣泵或強力彈簧,給前端工具頭提供穩(wěn)定的靜壓力,工具頭則接觸工件處理表面,將振動和滾動靜壓力施加在工件處理表面。USRP執(zhí)行件安裝于車床的進給機構(gòu)上,車床以一定參數(shù)提供一定的轉(zhuǎn)速和進給速度,實現(xiàn)連續(xù)強化。

2、試驗方法與分析

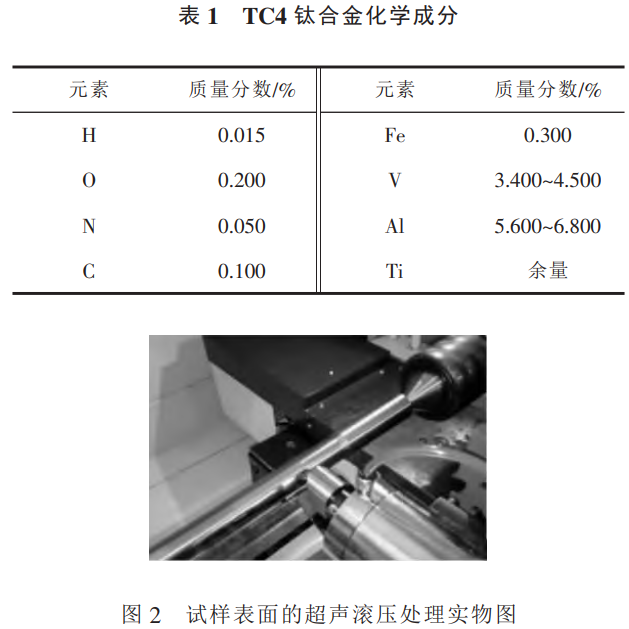

試樣采用直徑為40mm的供應態(tài)TC4鈦合金棒材,材料化學成分見表1。先對試樣表面進行精密車削加工,加工后的工件表面粗糙度為Ra0.8μm,顯微硬度為321HV。將表面超聲滾壓處理裝置工作的部分固定在數(shù)控車床刀架上,工作頭采用直徑為10mm的硬質(zhì)合金球,工件采用雙頂尖方式裝夾在數(shù)車主軸上進行試驗(圖2)。本文采用的超聲滾壓設備是豪客能HK30C系列設備。根據(jù)前期試驗,振幅較小,表面粗糙度降低有限,效果不明顯;振幅過大,表面粗糙度會增大;振幅適中,則可有效降低表面粗糙度。因此,選擇超聲滾壓處理時的超聲波系統(tǒng)工作頻率為30Hz、振幅為10μm。

首先,通過查閱文獻確定了超聲滾壓表面粗糙度的影響因素;接著,利用單因素分析試驗法分別研究主軸轉(zhuǎn)速、進給速度、靜壓力、滾壓次數(shù)對處理后鈦合金表面粗糙度的影響規(guī)律;最后,采用正交試驗設計和分析,確定影響因素主次關(guān)系,優(yōu)選出最佳試驗方案。試驗過程中,使用TIME3221粗糙度測量儀進行表面粗糙度測定,測定3處數(shù)據(jù)求平均值并記錄數(shù)據(jù)。

2.1單因素試驗分析

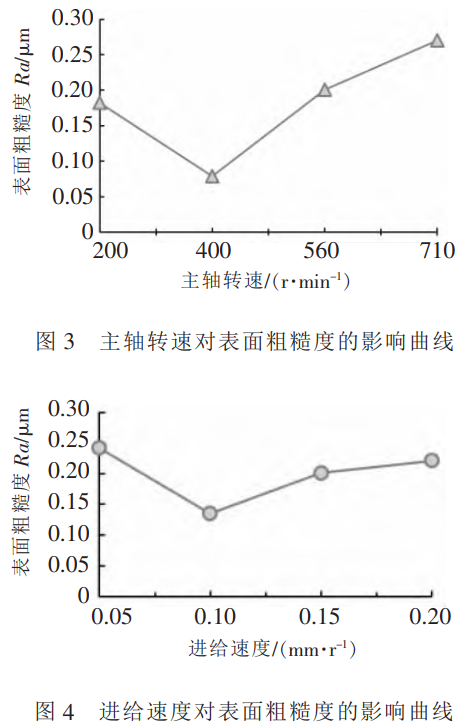

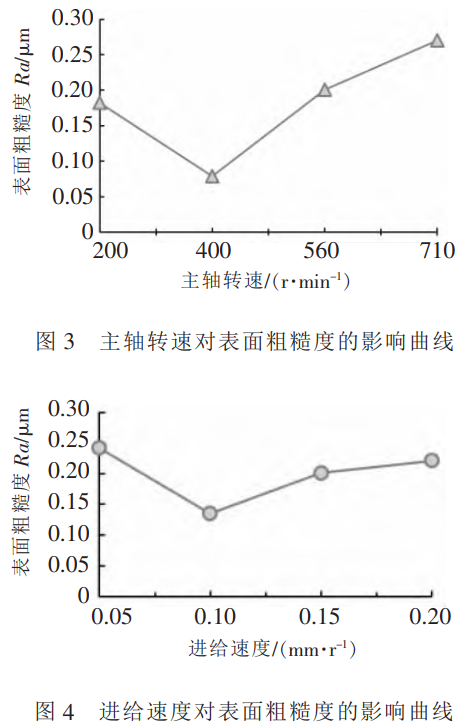

2.1.1主軸轉(zhuǎn)速對表面粗糙度的影響

當工作靜壓力392N、滾壓3次、進給速度為0.1mm/r時,主軸轉(zhuǎn)速對表面粗糙度的影響見圖3。

可知,隨著主軸轉(zhuǎn)速增大,表面粗糙度數(shù)值先減小后增大,并且兩種進給速度條件下的表面粗糙度總體變化規(guī)律相似。主軸轉(zhuǎn)速為400r/min時,表面粗糙度值最低,表面光整效果最佳。這主要是因為主軸轉(zhuǎn)速較低時,硬質(zhì)合金工作頭會在某一位置反復高頻沖擊多次,造成“粘連”現(xiàn)象,使得表面粗糙度值增大。當主軸轉(zhuǎn)速過大時,一方面硬質(zhì)合金球與工件的接觸狀態(tài)由滾動摩擦轉(zhuǎn)變?yōu)闈L滑摩擦狀態(tài),隨著摩擦力增大,工件表面會產(chǎn)生顫紋甚至劃傷;另一方面,轉(zhuǎn)速過快,使得工件上重復多次滾壓的部位和未滾壓到的部位數(shù)量增多[1],從而導致表面粗糙度值加大,表面光整效果和質(zhì)量嚴重退化。

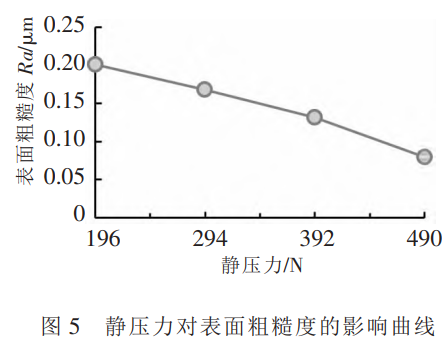

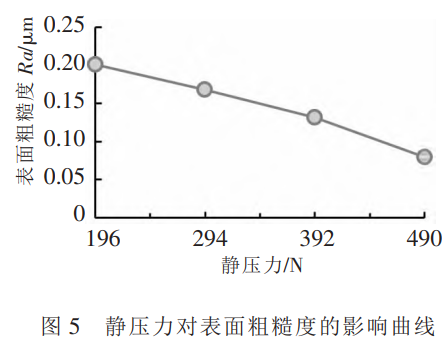

2.1.2進給速度對表面粗糙度的影響

當工作靜壓力392N、滾壓3次、主軸轉(zhuǎn)速為400r/min時,進給速度對工件表面粗糙度的影響見圖4。可知,進給速度為0.1mm/r時,表面粗糙度數(shù)值最低。進給速度較小時,硬質(zhì)合金球在同一位置反復沖擊,導致局部溫度提升,出現(xiàn)“粘連”現(xiàn)象。另外,反復沖擊某些部位,會使得該部位發(fā)生比較大的塑性變形,從而造成表面粗糙度值增大。而當進給速度過大時,則類似于車削加工,相鄰兩個軌跡的重疊部分減少,甚至無重疊部位,這樣一來在滾壓的表面會產(chǎn)生殘留面積,影響表面粗糙度值。

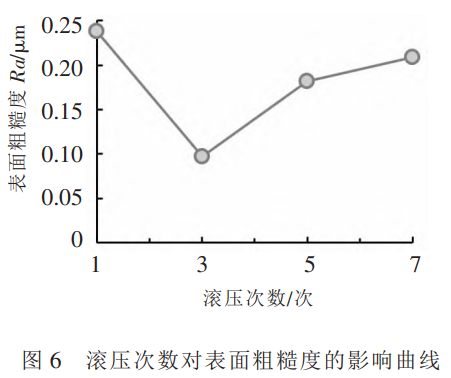

2.1.3靜壓力對表面粗糙度的影響

當滾壓次數(shù)為3次、主軸轉(zhuǎn)速為400r/min,進給速度為0.1mm/r時,工作靜壓力對表面粗糙度的影響見圖5。在選取的4種工作靜壓壓力條件下,隨著靜壓力增大,工件的表面粗糙度下降,這主要是由于工件表面塑性變形變大,“削峰填谷”的作用更好。但是工作靜壓力不宜過大,否則會影響車床運行的平穩(wěn)性和車床自身精度。

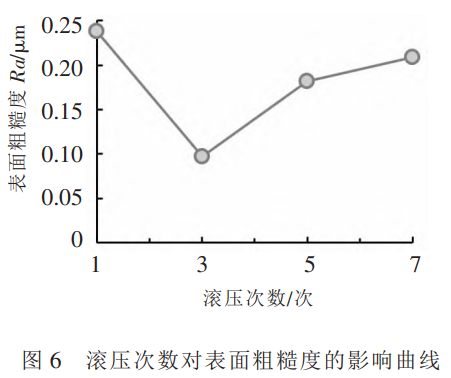

2.1.4滾壓次數(shù)對表面粗糙度的影響

當工作靜壓力392N、主軸轉(zhuǎn)速為400r/min、進給速度為0.1mm/r時,滾壓次數(shù)對表面粗糙度的影響見圖6。可知,滾壓處理次數(shù)過多或較少都不能獲得理想的表面。這主要是因為滾壓處理次數(shù)過少,殘留面積比較大,表面粗糙度值較大。適當增加滾壓次數(shù)以及通過反復滾壓,可彌補前次滾壓的遺漏,同時減少殘留面積,使整體的表面粗糙度值下降;但滾壓處理的次數(shù)過多,會使得鈦合金工件表面因過度滾壓而出現(xiàn)片狀剝離的情況,導致表面質(zhì)量退化,同時還會延長單件的處理時間,進而降低生產(chǎn)效率,這也不可取。

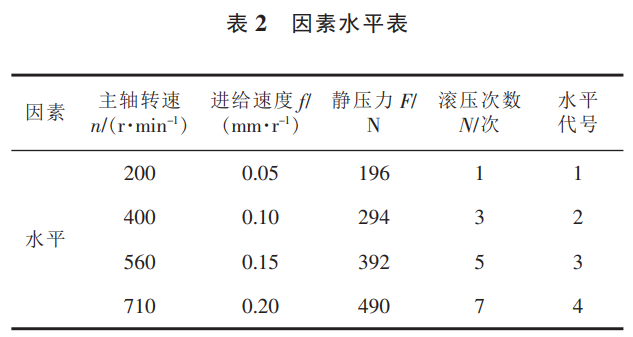

2.2正交試驗分析

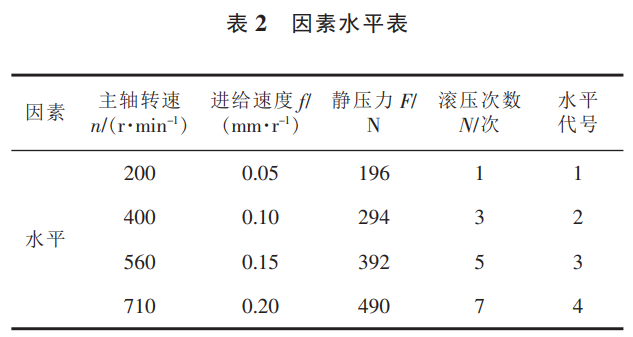

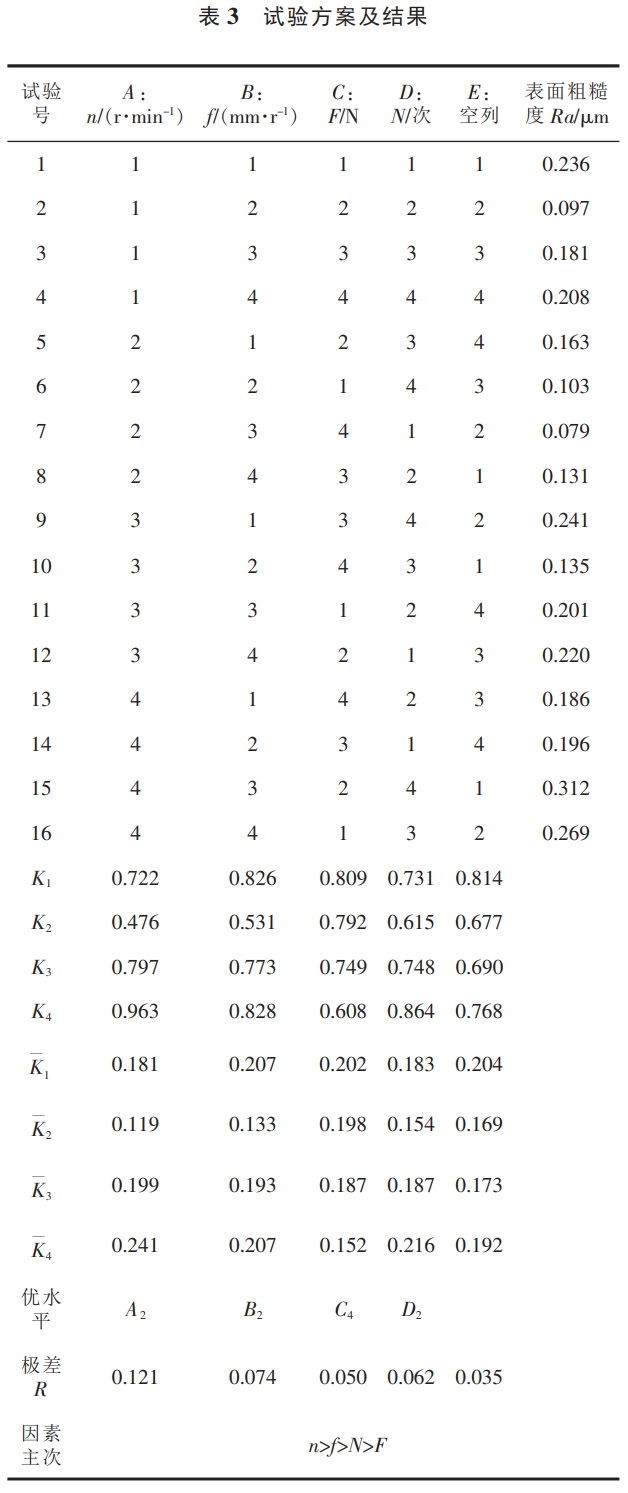

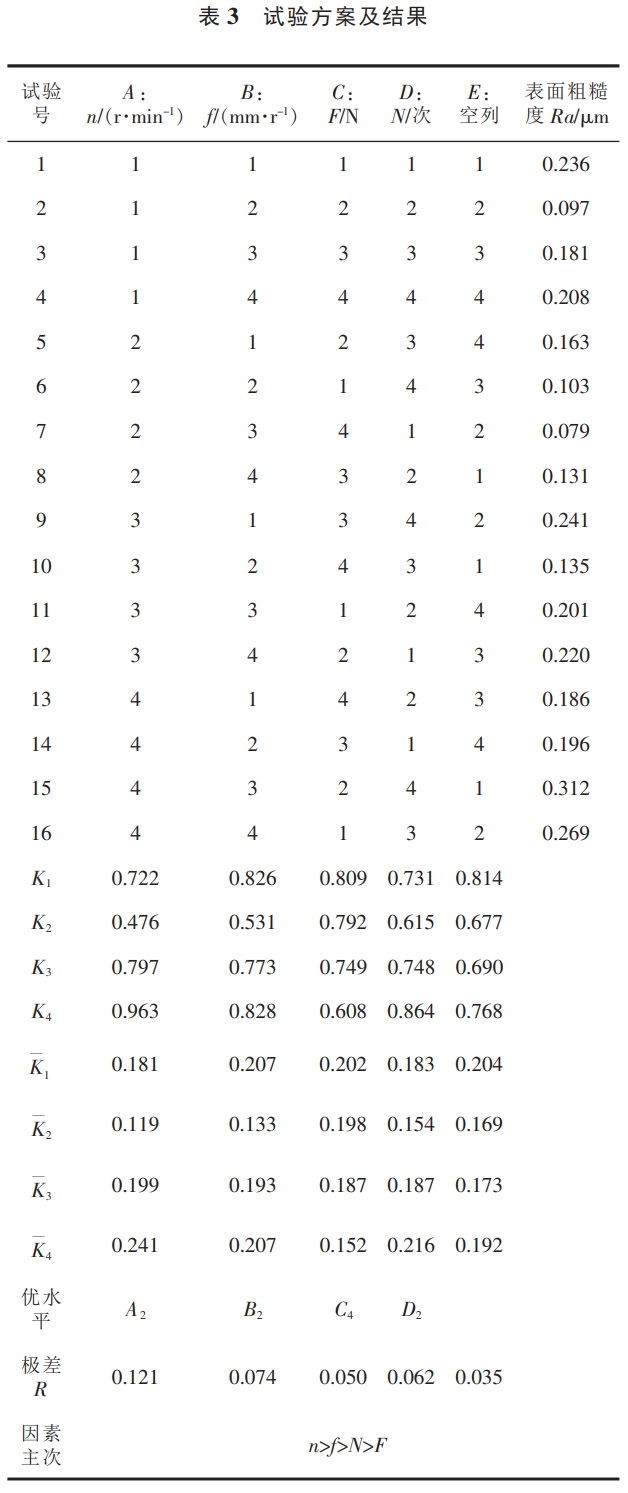

為分析主軸轉(zhuǎn)速、進給速度、靜壓力和滾壓次數(shù)對工件表面粗糙度影響的顯著程度,結(jié)合前期開展的單因素試驗,設計了正交試驗。因素水平表如表2所示,選取主軸轉(zhuǎn)速n、進給速度f、靜壓力F、滾壓次數(shù)N為四個因素,設置每個因素各4個水平,選擇L16(45)正交表,按正交表安排試驗,得到的試驗結(jié)果見表3。由表3所示極差分析結(jié)果可知:

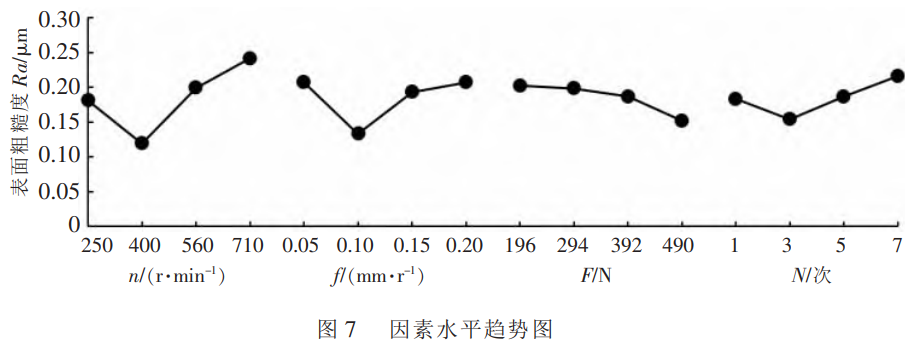

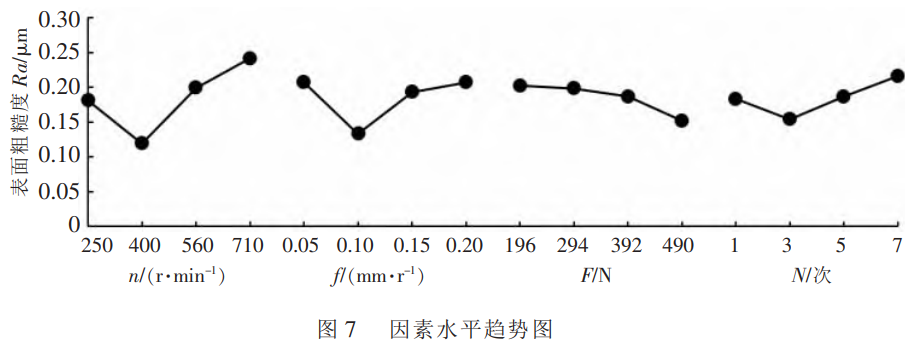

RA>RB>RD>RC>RE,四個因素的極差都大于空列誤差值RE,說明四個因素的影響效應都存在。四個因素的主次關(guān)系為:主軸轉(zhuǎn)速n>進給速度f>滾壓次數(shù)N>靜載荷F,因素水平趨勢見圖7。鑒于表面粗糙度值越小越好,故可篩選出的優(yōu)水平分別為A2、B2、C4和D2。因此選取正交試驗的最優(yōu)方案為A2B2C4D2,即主軸轉(zhuǎn)速為400r/min、進給速度為0.1mm/r、靜載荷490N、滾壓次數(shù)3次,即按照這一最優(yōu)方案處理TC4鈦合金葉片,可獲得更小的表面粗糙度,并能提高葉片的疲勞壽命。

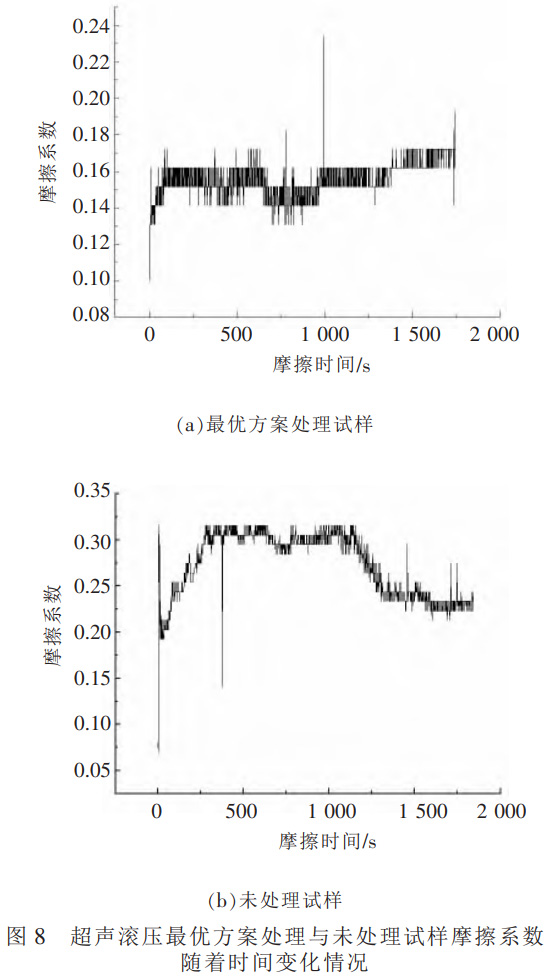

2.3最優(yōu)方案處理試樣的摩擦性能測試

利用最優(yōu)方案A2B2C4D2處理MM200滾動摩擦試樣,轉(zhuǎn)速為200r/min;配備副試樣為GCr15淬火態(tài),轉(zhuǎn)速為180r/min、試驗力為30kgf,無潤滑干摩擦,自動采集測定摩擦系數(shù),并用掃描電鏡拍攝磨損后的試樣表面,同時做未處理試樣,以進行比較。

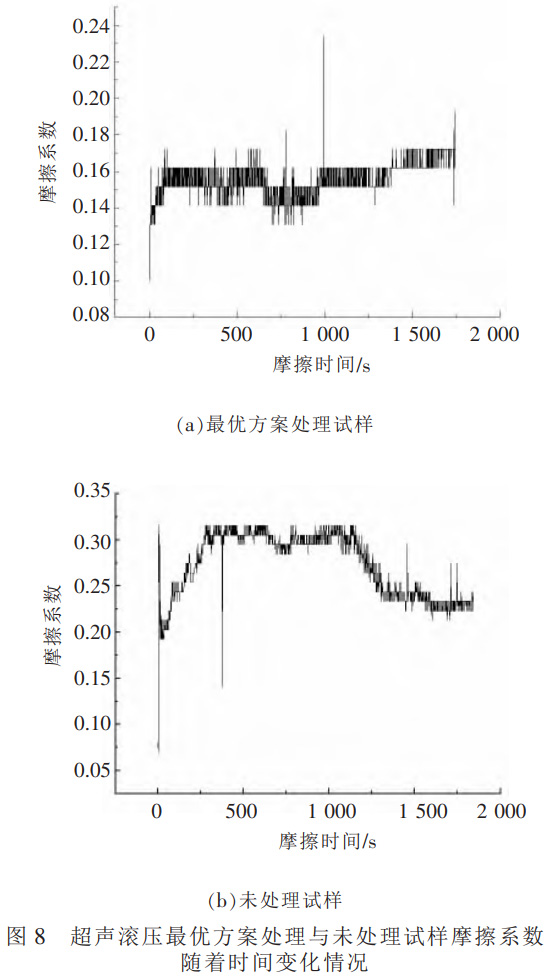

圖8是最優(yōu)方案處理試樣和未處理試樣的摩擦系數(shù)隨著時間變化情況。可知,最優(yōu)方案處理試樣的摩擦系數(shù)約為0.165,遠低于未處理試樣的摩擦系數(shù)0.325,相較而言,前者約為后者的一半。這主要是因為超聲滾壓使得試樣的表面粗糙度值明顯降低,以及試樣表層形成了梯度超細晶結(jié)構(gòu),從而顯著降低了超聲滾壓處理試樣的摩擦系數(shù)。

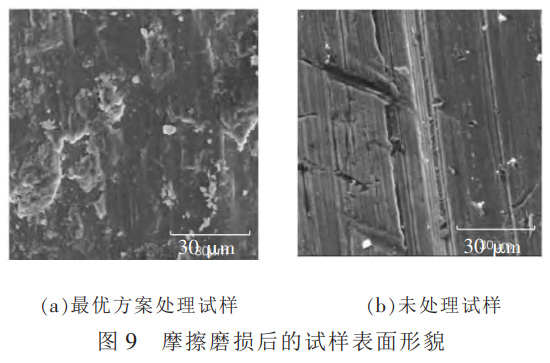

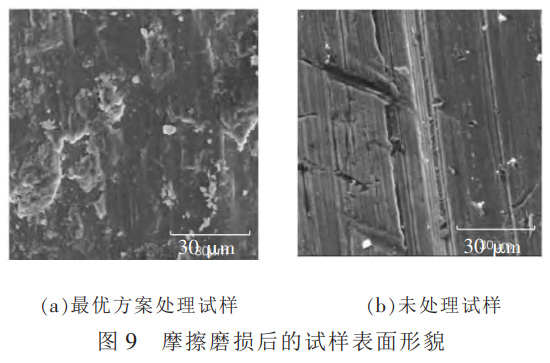

圖9為磨損后的兩種試樣表面形態(tài)SEM照片。

可知,經(jīng)處理的試樣表面磨損量較少、表面結(jié)構(gòu)比較完整;未處理試樣則出現(xiàn)了明顯的犁溝、剝落和裂紋等。這主要是因為處理后的試樣表面發(fā)生了強烈的塑性變形,誘導試樣表層產(chǎn)生殘余壓應力,從而抑制疲勞裂紋的萌生和擴展,同時還使試樣表面形成納米結(jié)構(gòu),提高了硬度和耐磨性。另外,經(jīng)處理的試樣由于降低了表面粗糙度,從而減小了應力集中,提高了試樣的抗疲勞性能,有效減小裂紋產(chǎn)生的概率。因此,按照最優(yōu)方案處理試樣,在降低表面粗糙度的同時,可提高試樣表面的綜合力學性能,顯著改善TC4鈦合金表面的摩擦磨損性能,有助于延長鈦合金葉片的使用壽命。

3、結(jié)論

(1)通過正交試驗可知,在影響表面粗糙度的各項因素中,按影響程度主次關(guān)系依次為:主軸轉(zhuǎn)速n>進給速度f>滾壓次數(shù)N>靜載荷F。

(2)對TC4鈦合金表面進行超聲滾壓處理,可獲得良好表面質(zhì)量的最優(yōu)工藝方案為:主軸轉(zhuǎn)速400r/min、進給速度0.1mm/r、靜載荷490N、滾壓次數(shù)3次。

(3)表面超聲滾壓加工是一種有效的提升TC4鈦合金表面質(zhì)量的處理工藝。采用最佳工藝方案處理的試樣,其表面粗糙度值相較于未處理的有明顯降低,由原始的Ra0.8μm將至最低的Ra0.079μm,同時摩擦系數(shù)約降為一半,其耐磨性顯著提升,故認為該工藝方案在提升TC4鈦合金葉片的使用壽命方面,具有一定的參考意義。

參考文獻:

[1] LI G,QU S G,XIE M X,et al. Effect of ultrasonic surface rolling at low temperatures on surface layer microstructure and properties of HIP Ti-6Al-4V Alloy [J]. Surface and Coatings Technology,2017,316:75-84.

[2] MEI G Y,ZHANG K H,DING J F. Study on the effect of ultrasonic surface rolling processing parameters on the surface roughness of Q345 hydraulic prop [J]. Advanced Materials Research,2010,910(260):591-594.

[3] GAO Y,NI S,LIAO X Z,et al. Structural evolutions of metallic materials processed by severe plastic deformation [J]. Materials Science and Engineering:R:Reports,2018,133:1-59.

[4] YIN M G,GAI Z B,ZHANG Z X,et al. Effect of ultrasonic surface rolling process on impactsliding wear behavior of the 690 alloy [J]. Tribology international,2020,147:1-12.

[5] 唐洋洋,李林波,王超,等. 超聲表面滾壓納米化技術(shù)研 究現(xiàn)狀[J]. 表面技術(shù),2021,50(2):160-169.

[6] WANG C,LUO T,LIU Y,et al. Microstructure and mechanical properties of Mg-5Zn-3.5Sn-1Mn-0.5Ca-0.5Cu alloy[J]. Materials Characterization,2019,147:406-413.

[7] YAN Z F,WANG D H,HE X L,et al. Deformation behaviors and cyclic strength assessment of AZ31B magnesium alloy based on steady ratcheting effect [J]. Materials Science and Engineering:A,2018,723:212-220.

[8] MENG Y,DENG J X,ZHANG Y,et al. Tribological properties of textured surfaces fabricated on AISI 1045 steels by ultrasonic surface rolling under dry reciprocating sliding[J]. Wear,2020,460-461:203488.

[9] WANG T,WANG D P,LU G,et al. Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing [J]. Applied Surface Science,2008,255 (5):1824-1829.

[10] 高心寰,潘金芝,陳春煥,等. GCr15SiMn 軸承鋼超聲滾 壓表 層 組 織 及 性 能 分 析 [J]. 表面 技 術(shù) ,2022,51(3):262-270.

[11] 劉森忠. 超聲滾壓對 GCr15 材料的表面性能影響[D].南昌:南昌大學,2019.

[12] 楊細蓮,鄒宇,黃文婷,等. 超聲表面滾壓對 AZ31B 鎂合 金 摩 擦 磨 損 性 能 的 影 響 [J].特 種 鑄 造 及 有 色 合 金 ,2020,40(11):1214-1218.

[13] 耿紀龍, 閆志峰, 張紅霞, 等. 超聲表面滾壓處理對AZ31B 鎂合金組織和性能的影響 [J]. 表面技術(shù),2022,51(1):368-375.

[14] 蔣書祥, 鄭建新. 二維超聲滾壓 7050 鋁合金的微觀組 織與力學性能[J]. 金屬熱處理,2018,43(5):116-119.

[15] TSUJI N,TANAKA S,TAKASUGI T. Effect of combined plasma -carburizing and deep -rolling on notch fatigue property of Ti -6A1 -4V alloy [J]. Material Science and Engineering:A,2009,499(1-2):482-488.

[16] 蔡振. 表面超聲滾壓對 Ti-6Al-4V 合金多尺度疲勞裂 紋擴展行為的影響[D]. 上海:華東理工大學,2017.

[17] WANG F,MEN X H,LIU Y J,et al. Experiment and simulation study on influence of ultrasonic rolling parameters on residual stress of Ti -6Al -4V alloy [J]. Simulation Modelling Practice and Theory,2020,104:1- 11.

相關(guān)鏈接