引言

鈦合金材料是20世紀(jì)50年代發(fā)展起來的一種重要的結(jié)構(gòu)金屬,因其具有強(qiáng)度高、耐蝕性好、耐熱性高等

優(yōu)點而被廣泛用于各個領(lǐng)域。鈦合金不僅是航天航空工業(yè)中不可缺少的重要結(jié)構(gòu)材料,其在民用領(lǐng)域也得到

了廣泛的應(yīng)用。在船舶行業(yè)中,鈦合金主要用于耐壓客體、螺旋槳、漿軸、各類管接頭、冷卻器、冷凝器、

發(fā)動機(jī)部件、升降裝置及發(fā)射裝置等。在醫(yī)療行業(yè),鈦合金被認(rèn)為是很好的醫(yī)用金屬材料,常被用作植入人

體的金屬植入物等[1]。許多國家都意識到鈦合金材料的重要性,并相繼對其進(jìn)行研究開發(fā),得到了很好的

實際應(yīng)用。雖然鈦合金具有強(qiáng)度高、密度小、機(jī)械性能好、韌性和抗蝕性能很好等優(yōu)點,但因其加工成本高

,使得其在行業(yè)中的發(fā)展受到制約。造成加工成本高的因素有兩個方面:一方面鈦合金切削時摩擦力大、溫

度高、刀具磨損嚴(yán)重,需采用高性能刀具,因而大幅提高了其制造費用;另一方面切削鈦合金的速度比切削

鋼的速度低50%以上。而典型鈦合金的切除率僅為普通鋼件的25%左右,故加工鈦合金零件所花費的時間大

約是鋼件加工的4倍,極大地降低了生產(chǎn)效率,提高了生產(chǎn)成本[2-6]。但鈦合金難于切削加工不僅僅在于

其硬度,關(guān)鍵在于其本身化學(xué)、物理、力學(xué)性能綜合作用對切削加工性能的影響。

通常情況下,高精度的銷軸加工方法主要是先車削留0.1mm左右余量,再進(jìn)行磨削。由于鈦合金自身的

特性,在磨削過程中,零件表面不但容易產(chǎn)生硬化,而且伴隨著溫度的升高,零件表面還會出現(xiàn)裂紋,從而

影響表面質(zhì)量。為了解決這一問題,采用以車代磨的加工方法,通過粗車、半精車、精車直接車至圖紙尺寸

要求,且使用YG系列刀具材料。此方法雖然能使加工質(zhì)量相對滿足零件要求所需,但也存在著諸多不足,

如:刀具使用壽命較短;刀具抗沖擊力較差;加工效率較低等。

筆者以TC4鈦合金軸?20棒料為例,使用高鈷高速鋼(W2Mo9Cr4VCo8)刃磨刀具,經(jīng)過多次試驗,

通過合理選擇刀具參數(shù)、切削參數(shù)、切削液等一系列具體措施,解決了鈦合金在車削中過程中的技術(shù)性難題

,相比YG系列刀具材料而言,該刀具具有一定的優(yōu)勢,不僅保證了零件加工質(zhì)量,還提高了生產(chǎn)效率,降

低了生產(chǎn)成本。

1、材料分析

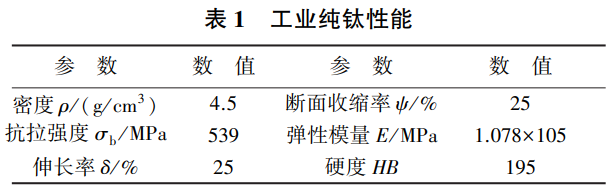

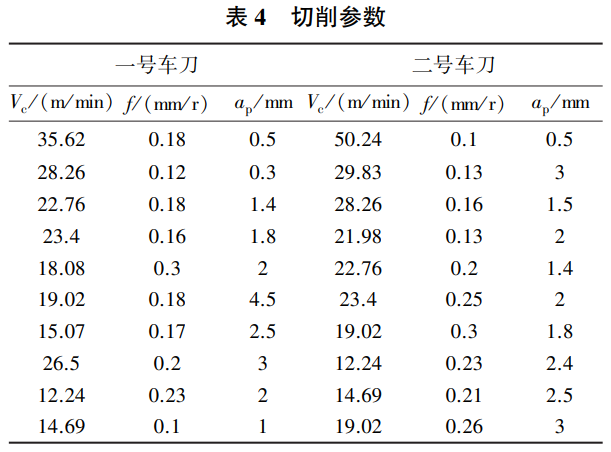

鈦是一種新型稀有金屬,其性能與雜質(zhì)含量有關(guān),主要雜質(zhì)包括碳、氮、氫、氧等。最純的鈦就是碘化

鈦,其雜質(zhì)含量不超過0.1%,當(dāng)前工業(yè)所用純鈦,其純度為99.5%,性能如表1所列。純鈦的特征為重量輕

,強(qiáng)度、硬度高,具有金屬光澤。

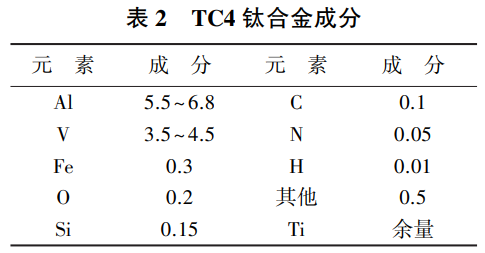

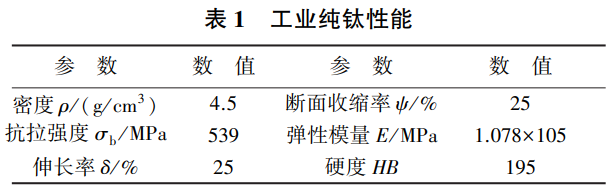

TC4鈦合金是一種銀白色的雙相合金,其成分如表2所列。它綜合性能和組織穩(wěn)定性能較好,并具有良好

的韌性、塑性和抗高溫變形能力。通過熱處理可進(jìn)一步提升其綜合性能,熱處理后其強(qiáng)度可提高50%~100%

,能在500℃左右繼續(xù)保持良好的機(jī)械性能,也能在-196℃~-253℃低溫下仍有較好的延伸性和韌性。

2、刀具材料及幾何角度的選擇及試驗

2.1刀具材料的選擇

鈦合金散熱性差,車削容易產(chǎn)生局部高溫,高溫對車刀刀尖具有軟化效應(yīng),從而加劇刀尖磨損,使主切

削力瞬時增加,產(chǎn)生抗力,進(jìn)而導(dǎo)致刀尖崩碎。因此,在刀具選擇上要優(yōu)先考慮導(dǎo)熱性能較好的材料,導(dǎo)熱

性好的材料散熱快,可避免車削過程中因局部溫度迅速升高而造成刀具劇烈磨損,從而降低刀具切削性能并

縮短刀具使用壽命。試驗表明,在抗沖擊方面,高速鋼優(yōu)于硬質(zhì)合金,但高速鋼紅硬性、耐磨性不如硬質(zhì)合

金。鈦合金在高溫時化學(xué)活性大,易與空氣中的氧和氮發(fā)生化學(xué)反應(yīng),產(chǎn)生硬脆化合物,使得局部硬度迅速

提高至HRC60以上,加速刀具磨損。因此采用高速鋼車刀車削鈦合金時必須在低溫低速下進(jìn)行。鈦與硬質(zhì)

合金YT、YW中的元素易親和,親和現(xiàn)象會加速刀具磨損,使過渡表面迅速硬化,并最終導(dǎo)致崩刃,無法

繼續(xù)切削。金剛石、陶瓷、立方氮化硼的刀具雖然也可以對鈦合金進(jìn)行加工,但其工藝性能相比高速鋼較差

,且加工成本較高。綜上試驗分析,最終實驗選擇了高速鋼,該材料中無鈦元素,并具有綜合性能較好且成

本較低的特點。

2.2刀具材料及幾何角度的選擇

由于鈦合金對刀具材料的化學(xué)親和性強(qiáng),在切削溫度高和單位面積上切削力大的條件下,刀具很容易產(chǎn)

生粘結(jié)磨損[6-8]。因此在刀具刃磨結(jié)束后,可采用油石打磨,以便提高刀具表面光潔度,有效降低粘結(jié)現(xiàn)

象的產(chǎn)生;或采用高硬度砂輪刃磨刀具(如金剛石),也可直接提高刀具刃磨質(zhì)量。刀具幾何角度選擇的正確

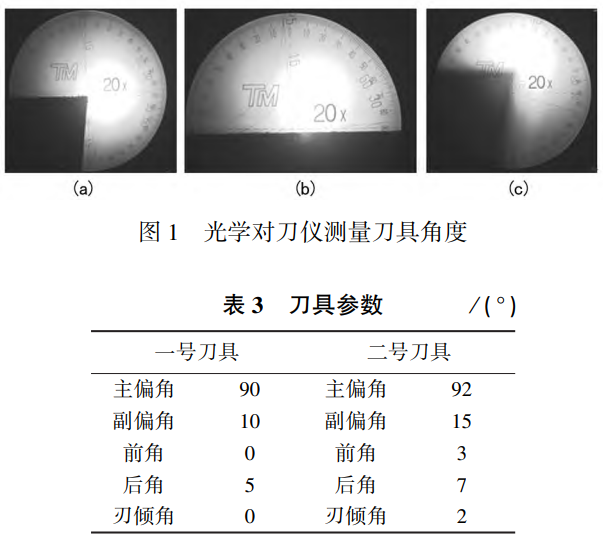

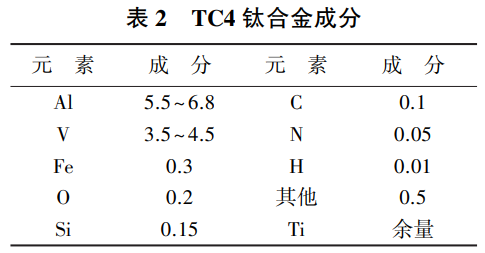

與否,直接影響零件加工質(zhì)量和刀具的使用壽命。通過多次車削試驗和數(shù)據(jù)分析,確定了最優(yōu)刀具參數(shù),經(jīng)

過光學(xué)對刀儀(見圖1)測得刀具參數(shù)如表3所列,其參數(shù)變化不得超過±1°。以表3參數(shù)為依據(jù),隨著刀具角

度逐漸減小,主切削力會逐漸增大,這容易引起工件變形;而當(dāng)?shù)毒呓嵌戎饾u增大時,刀具強(qiáng)度會隨角度增

大而減小,此時車削時容易產(chǎn)生震動,且刀尖磨損速度也會加快。

3、切削用量及切削液的選擇及試驗

3.1切削用量的選擇

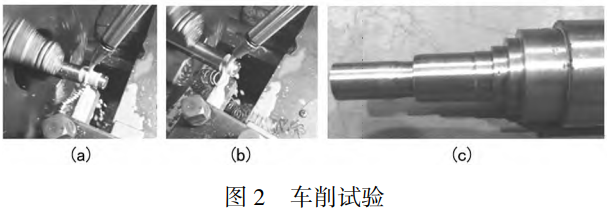

車削鈦合金就是對鈦合金進(jìn)行粗精車,在去除大量加工余量的同時,還需保證其加工精度。切削參數(shù)的

合理選擇影響著零件的加工精度及生產(chǎn)效率,并直接決定著生產(chǎn)成本的高低。因此,在粗精車時,首先考慮

的是如何提高刀具使用壽命。影響刀具使用壽命的因素,除刀具材料、工件材料、刀具參數(shù)外,最主要的因

素就是切削用量。車削試驗如圖2所示。

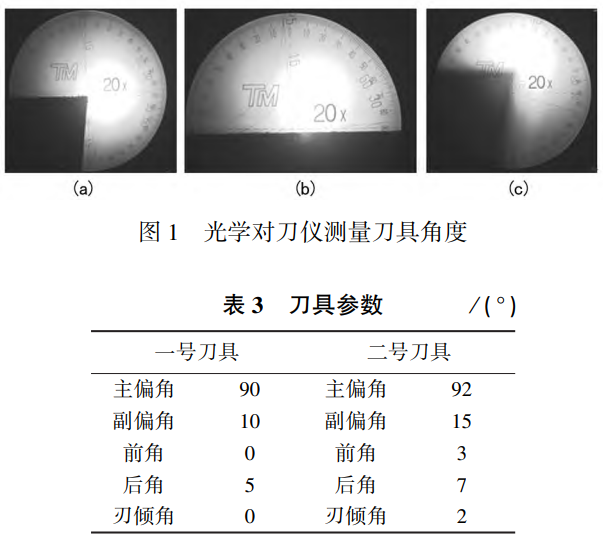

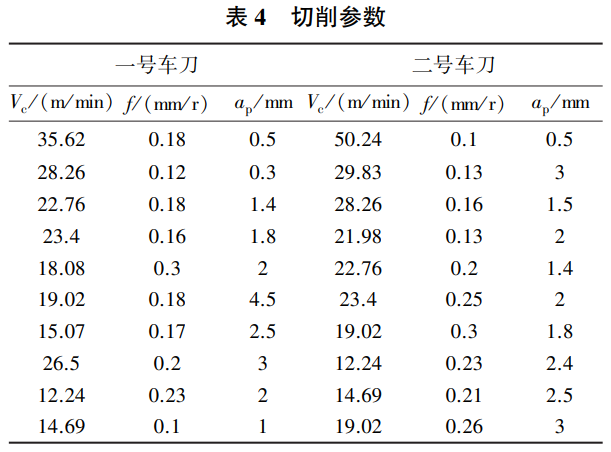

實驗表明,刀具的磨損主要取決于切削溫度,而影響切削溫度的主要因素是切削速度和背吃刀量,進(jìn)給

量次之。切削參數(shù)如表4所列。實驗表明,一號刀具的車削性能優(yōu)于二號刀具,因此在粗車時,建議使用一

號刀具參數(shù)。其低速車削時,在大量澆注冷卻液的情況下,通過增大背吃刀量或進(jìn)給量,不僅提高了生產(chǎn)效

率,還不會影響刀具使用壽命。文章以ap=4.5mm、Vc=19.02r/min、f=0.18mm/r進(jìn)行了整體零件的

粗加工,結(jié)果發(fā)現(xiàn)一號刀具無任何磨損現(xiàn)象產(chǎn)生,明顯優(yōu)于二號刀具。但二號刀具在車削速度較高時,尤其

是背吃刀量較大時優(yōu)勢明顯。

相同的情況下,二號刀具的表面加工質(zhì)量明顯優(yōu)于一號刀具。綜合結(jié)果分析得出,一號刀具適合TC4鈦

合金的粗加工,二號刀具適用于精車,其切削參數(shù)ap=0.5mm、Vc=50.24m/min、f=0.1mm/r。

3.2切削液的選擇

實驗表明,相比干式和冷風(fēng)切削,油霧冷卻條件下的切屑毛邊高度和間距顯著減小,毛邊頻率提高。

這表明,隨著冷卻潤滑條件的改善,刀具與工件擠壓程度逐漸降低,切屑的側(cè)向塑性流動減小,毛邊現(xiàn)

象趨于減弱[9]。采用干式切削時,若切削溫度在200~500℃之間,雖然材料化學(xué)性能相對比較穩(wěn)定,但對作

為高速鋼材料的刀具會產(chǎn)生一定的磨損。因此,該切削模式采用該刀具材料切削時,溫度控制在200℃以下

,可作為精加工的一個選擇。但當(dāng)切削溫度超過500℃時,刀具材料很容易吸收空氣中的氧和氮形成硬而脆

的外皮,加速刀具磨損,甚至使刀具喪失切削能力;若采用水基切削液進(jìn)行車削,可有效降低切削溫度,但

此方式加工的表面質(zhì)量較差,鐵銷容易粘附在機(jī)床導(dǎo)軌上,對機(jī)床精度造成破壞;采用風(fēng)冷作為切削冷卻雖

然可有效控制切削溫度的升高,但其缺乏潤滑,因而在車削過程中,容易產(chǎn)生毛邊,導(dǎo)致鐵銷流速變慢,直

接影響零件表面質(zhì)量。綜上所述,此次試驗選擇了油冷卻,油冷卻可解決以上存在的共性問題,提高了表面

質(zhì)量,有效提高刀具使用壽命。值得注意的是切削速度、進(jìn)給速度不能過高,否則也會發(fā)生因零件表面溫度

過高而形成的表面燒傷現(xiàn)象。

4、存在的問題和解決措施

4.1主要存在問題

車削鈦合金主要存在以下問題:①鈦合金化學(xué)性能較活躍,容易在車削過程中產(chǎn)生表面硬化;②車削鈦合金時,刀具容易磨損;③車削過程中容易產(chǎn)生塑性變形,從而影響加工精度;④加工效率相比鋼件而言較低。

4.2解決措施

經(jīng)過多次車削試驗表明,車削鈦合金時,刀具磨損主要集中在后刀面,但有時在前刀面也容易形成磨損

。產(chǎn)生這種現(xiàn)象的原因有兩種:一是切削參數(shù)安排不合理;二是刀具參數(shù)選擇不合理。由于鈦合金材料本身

具備的特性,因此在不影響工藝系統(tǒng)剛性的情況下,盡可能選擇較小的主偏角、副偏角、后角、前角、刃傾

角。

綜合試驗結(jié)果總結(jié)的要點如下。(1)減小刀具參數(shù),有利于提高加工效率,提高刀具使用壽命,適用粗

加工。(2)減少刀具在車削過程中與零件表面的接觸,有利于降低切削溫度,提高散熱能力。(3)隨著刀具參

數(shù)的增大,車刀刀刃、刀尖變得更加鋒利,使得主切削力減小,工件變形降低,同時提高了表面加工質(zhì)量,

適用精加工。(4)刃磨刀具時,適當(dāng)增大斷削槽,可以改變鐵銷流速及形狀,有助于提高表面加工質(zhì)量。(5)

相比YG系列刀具材料而言,高速鋼在車削TC4鈦合金時。更具優(yōu)勢。(6)采用油冷卻時,不但能有效降低車

削溫度,而且提高了鐵銷流速,有助于提高表面加工質(zhì)量并減少工件變形。

5、結(jié)語

文章以TC4鈦合金軸φ20棒料為例展開研究,使用高鈷高速鋼(W2Mo9Cr4VCo8)刃磨刀具,通過

刀具參數(shù)、切削參數(shù)、切削液的合理選擇對TC4鈦合金進(jìn)行了多次車削實驗,并采用數(shù)據(jù)分析等方法得到了

TC4鈦合金材料零件采用高速鋼為材料刀具車削的相關(guān)依據(jù),為鈦合金的研究應(yīng)用提供了一定參考。

參考文獻(xiàn):

[1]張喜燕,趙永慶,白晨光.鈦合金及應(yīng)用[M].北京:化學(xué)工業(yè)出版社,2005.

[2]陳五一,袁躍峰.鈦合金切削加工技術(shù)研究進(jìn)展[J].航空制造技術(shù),2010(15):26-30.

[3]韓榮第,于啟勛.難加工材料切削加工[M].北京:機(jī)械工業(yè)出版社,1996.

[4]張桂木,楊玉海,趙樹國,等.鈦合金薄壁件車削加工的研究[J].機(jī)械設(shè)計與制造,2006(1):140

-141.

[5]TaminMN,SudinI,MonTT.Thermal-mechanicalresp

onsesofTi-6AI-4Vduringorthogonalcuttingprocess[J].

DiffusionandDefectDataA,2008(273):673-678.

[6]MolinariA,MusquarC,SutterG.Adiabaticshearba

ndinginhighspeedmachiningofTi-6Al-4V[J].Internati

onalJournalofPlastici ̄ty,2002(18):443-459.

[7]杜國臣.硬質(zhì)合金刀具車削Ti6Al4V鈦合金試驗研究[J].組合機(jī)床與自動化加工技術(shù),

2013(5):36-38.

[8]蘇文瑛,劉玲玲,夏升旺.鈦合金芯軸車削加工工藝的改進(jìn)[J].組合機(jī)床與自動化加工技術(shù),

2018(1):135-136.

[9]易湘斌,芮執(zhí)元,賀瑗,等.不同冷卻潤滑條件下TB6鈦合金高速銑削切屑形態(tài)研究[J].制造

技術(shù)與機(jī)床,2019(7):85-88.

相關(guān)鏈接