鈦合金因其比強(qiáng)度高、耐腐蝕、高溫力學(xué)性能好、抗疲勞和抗蠕變等性能優(yōu)良的特點,在航空航天飛行器、艦艇及兵器等部件制造中的應(yīng)用日益廣泛[1]。TC4鈦合金(Ti-6Al-4V)是雙相合金,具有良好的綜合性能,組織穩(wěn)定性好,有良好的韌性、塑性和高溫變形性,能較好地進(jìn)行熱壓力加工、淬火、時效使合金強(qiáng)化[2-8]。

現(xiàn)階段對鈦合金的研究主要集中在退火處理和固溶時效處理[9-14],主要是固溶及時效溫度和時間對其力學(xué)性能和組織的影響。固溶和時效處理能提高TC4鈦合金的強(qiáng)度,TC4鈦合金固溶處理后一般采用水淬,水淬后表面氧化嚴(yán)重。近年來,國內(nèi)外真空氣淬爐的發(fā)展比較迅速,這為鈦合金的熱處理提供了更多的選擇空間,而且真空熱處理的表面氧化較少,對環(huán)境的污染少,是熱處理行業(yè)一個重要的發(fā)展方向。

本文采用真空氣淬熱處理爐對TC4鈦合金進(jìn)行固溶處理和時效處理,研究不同氬氣氣淬壓力下合金的組織和力學(xué)性能演變規(guī)律,分析了不同條件下的斷口形貌,為合金的真空氣淬熱處理提供理論依據(jù)。

1、試驗材料及方法

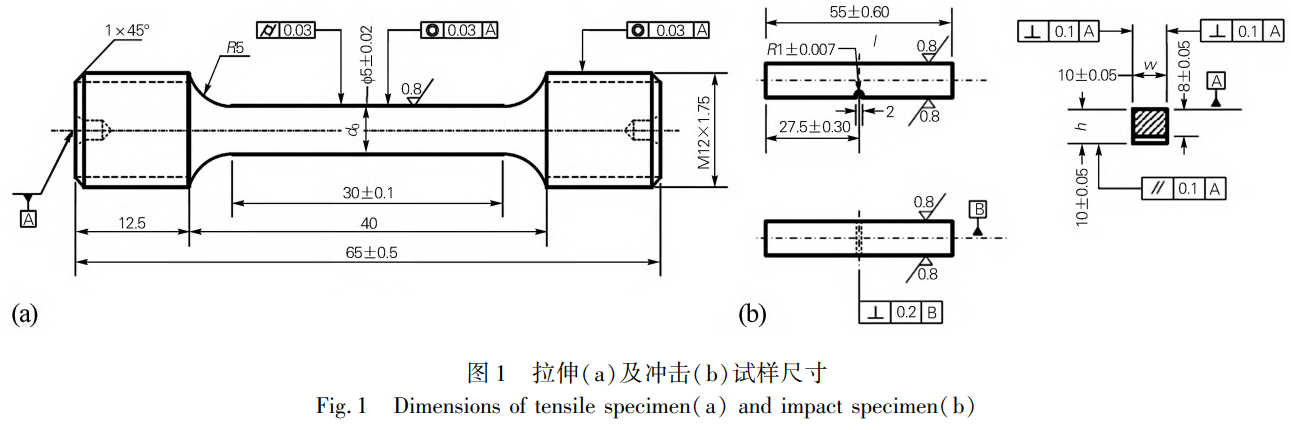

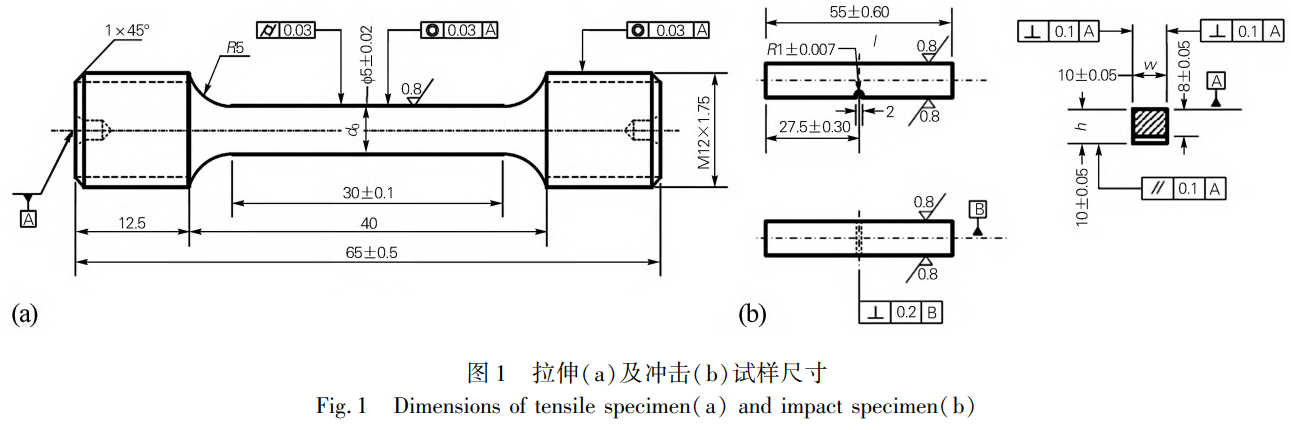

試驗用材料為TC4鈦合金棒材,其化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為0.08C、0.26Fe、0.035N、0.013H、0.16O、6.3Al、4.2V,余量Ti。采用的設(shè)備是真空高壓氣淬熱處理爐,設(shè)備的參數(shù)為爐溫均勻性±5℃,最高氣淬壓力6bar(1bar=0.1MPa),極限真空度1×10-4Pa,裝爐量200kg,裝爐方式為小批量裝爐。對TC4鈦合金進(jìn)行真空固溶處理,然后采用管式熱處理爐進(jìn)行時效處理。將尺寸為15mm×15mm×225mm的TC4鈦合金棒材放置于真空高壓氣淬熱處理爐內(nèi),抽真空至2×10-4Pa,待爐溫升至鈦合金α-β相區(qū)溫度955℃后保溫60min,保溫結(jié)束后分別進(jìn)行壓強(qiáng)為2、4和6bar的氬氣氣淬冷卻至室溫,延遲淬火時間不超過10s,取出試樣后在管式爐內(nèi)進(jìn)行低溫時效550℃保溫5h,空冷。對熱處理后的TC4鈦合金試樣進(jìn)行金相樣品制備,為了分析合金熱處理后的組織演變規(guī)律,通過徠卡DMI8型光學(xué)顯微鏡(OM)和ZEISSGeminiSEM300型掃描電鏡(SEM)觀察試樣微觀組織。按照GB/T228.1—2021《金屬材料 拉伸試驗 第1部分:室溫試驗方法》和GB/T229—2020《金屬材料夏比擺錘沖擊試驗方法》制備拉伸試樣和沖擊試樣,具體尺寸如圖1所示,并利用INSTRON5982型電子萬能試驗機(jī)和ZBC3302-A型指針式金屬擺錘沖擊試驗機(jī)測試不同熱處理條件下TC4鈦合金的力學(xué)性能。

2、試驗結(jié)果與分析

2.1 不同氣淬壓力的微觀組織

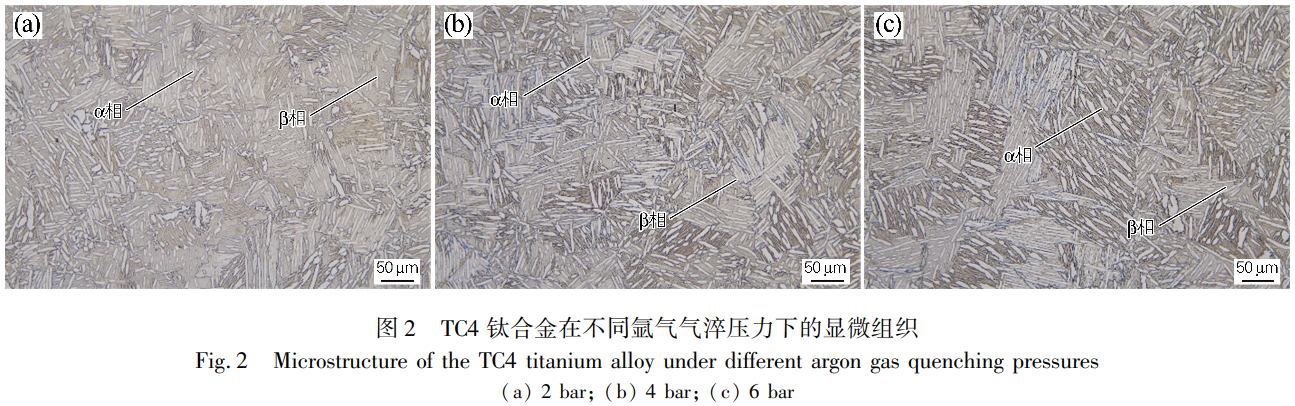

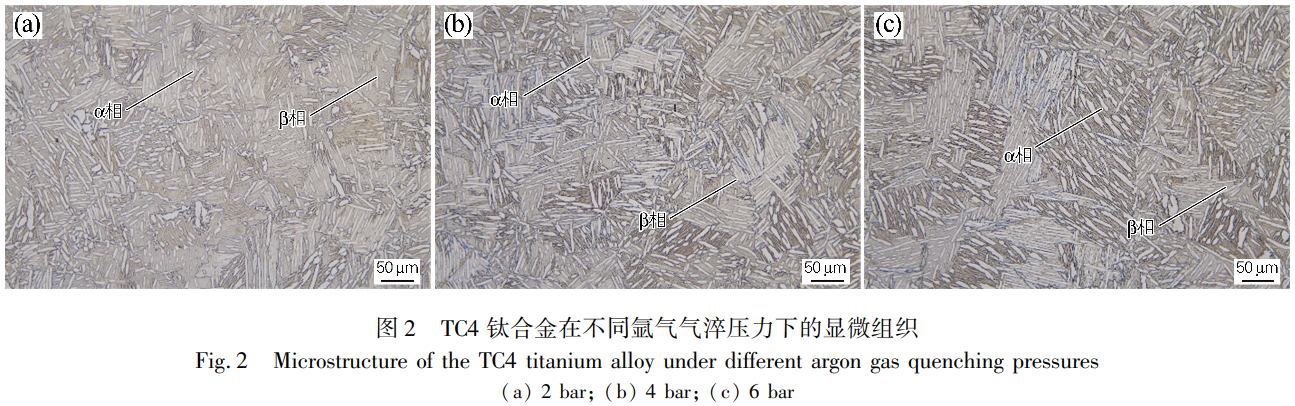

圖2是TC4鈦合金在不同氬氣氣淬壓力下的顯微組織,可以看出,經(jīng)時效處理后合金的組織主要由細(xì)長的α相和已轉(zhuǎn)變的針狀β相組成,隨著固溶處理氬氣氣淬壓力的增加,時效后α相大致呈粗化趨勢,數(shù)量先減小后增加。這是因為隨著氬氣氣淬壓力的增加,相同條件下氬氣氣淬壓力大的冷卻速度快,淬火后獲得的亞穩(wěn)β相或馬氏體越多,在隨后的時效過程中亞穩(wěn)β相會進(jìn)一步轉(zhuǎn)變?yōu)棣料啵?dāng)氬氣氣淬壓力增加到4bar時,由于部分亞穩(wěn)的β相轉(zhuǎn)變成α相的數(shù)量少或者氬氣氣淬后轉(zhuǎn)變成的馬氏體較多,造成α相數(shù)量有小幅度的減少。當(dāng)氬氣氣淬壓力進(jìn)一步增加為6bar時,形成的馬氏體進(jìn)一步長大,造成α相粗化數(shù)量又進(jìn)一步增多。晶界處有細(xì)長鏈狀α相和少量的針狀β相析出,呈連續(xù)或者不連續(xù)分布,晶內(nèi)細(xì)長α相和針狀β相交替分布,部分區(qū)域兩相平行排布,有些區(qū)域兩相則呈一定角度排布。

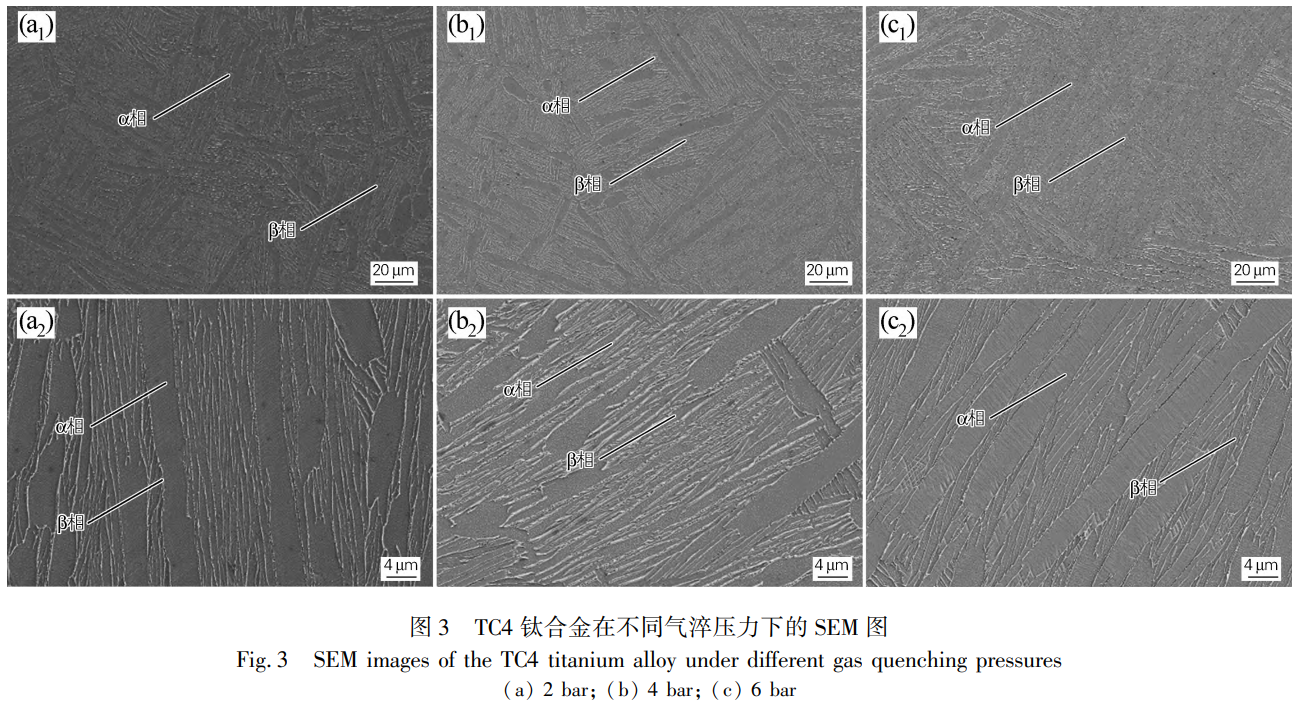

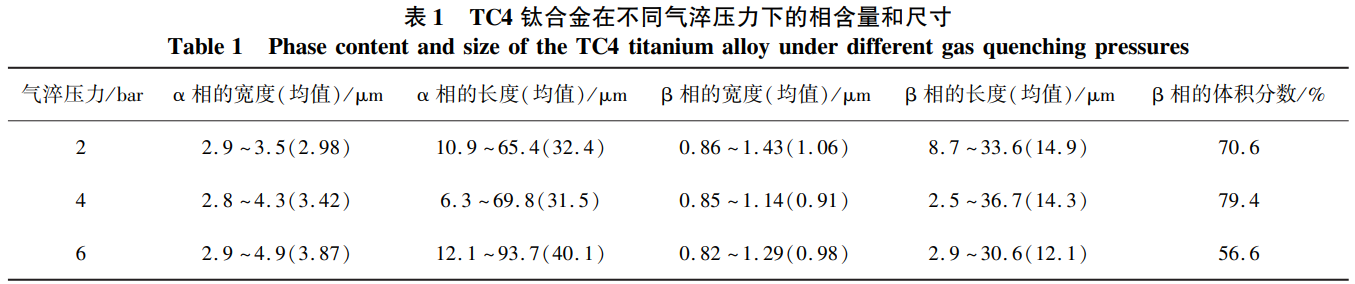

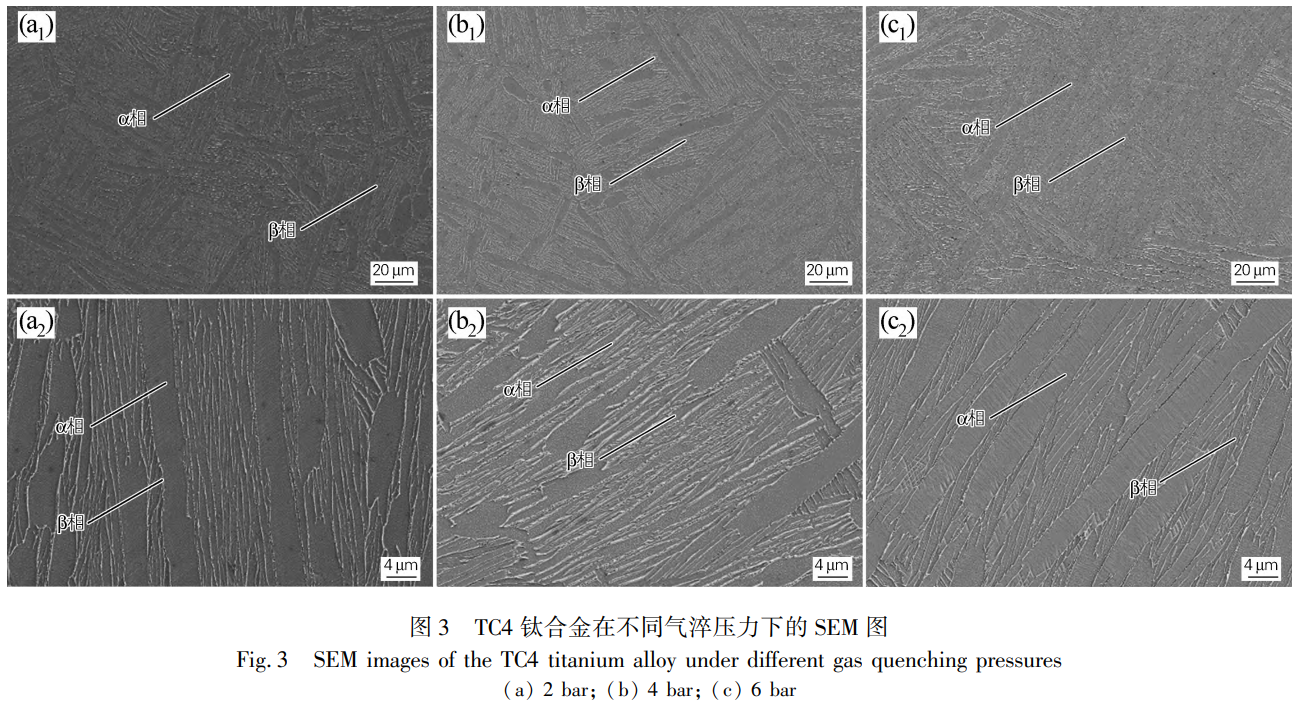

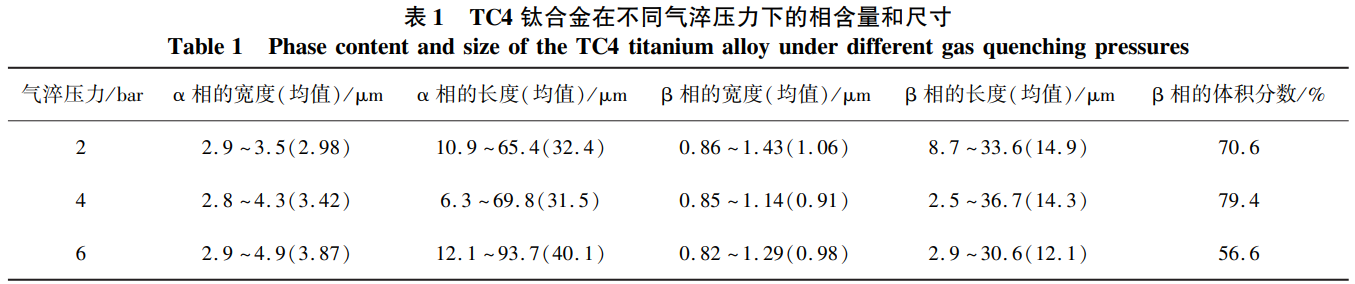

圖3是TC4鈦合金在不同氬氣氣淬壓力下的SEM圖。表1是TC4鈦合金不同氬氣氣淬壓力下相含量和尺寸,尺寸測量采用NanoMeasurer軟件測試獲得。從圖3和表1可以看出,隨著固溶處理氬氣氣淬壓力的增加,細(xì)長α相的平均寬度逐漸增大,α相的平均長度先微降后增加,其在組織中的占比先減小后增加,針狀β相的平均寬度則先減小后微增,β相的平均長度則逐漸減小,β相在組織中的占比則先增加后減小。隨著氬氣氣淬壓力的增大,冷卻速度加快,TC4鈦合金亞穩(wěn)β相不斷轉(zhuǎn)變?yōu)棣料啵瑫r鈦合金固溶處理氬氣氣淬后還會直接形成馬氏體,并且部分已經(jīng)轉(zhuǎn)變?yōu)棣料嗟鸟R氏體會長大,造成α相和β相數(shù)量、尺寸發(fā)生變化。

由表1可見,當(dāng)固溶處理氬氣氣淬壓力為2bar時,微觀組織中細(xì)長α相的平均寬度最小,尺寸范圍在2.9~3.5μm,針狀β相的平均寬度最大,尺寸范圍在0.86~1.43μm,α相的平均長度居中,β相的平均長度最長,β相的體積分?jǐn)?shù)居中,約為70.6%;當(dāng)固溶處理氬氣氣淬壓力4bar時,微觀組織中細(xì)長α相的平均寬度居中,尺寸在2.8~4.3μm,針狀β相的平均寬度最小,尺寸為0.85~1.14μm,α相的平均長度最小,β相的平均長度居中,β相的體積分?jǐn)?shù)最大,約為79.4%;固溶處理氬氣氣淬壓力為6bar時,微觀組織中細(xì)長α相的平均寬度最大,尺寸范圍在2.9~4.9μm,針狀β相的平均寬度居中,尺寸范圍為0.82~1.29μm,α相的平均長度最長,β相的平均長度最小,β相的體積分?jǐn)?shù)最小,約為56.6%。

2.2 不同氣淬壓力的力學(xué)性能及斷口形貌

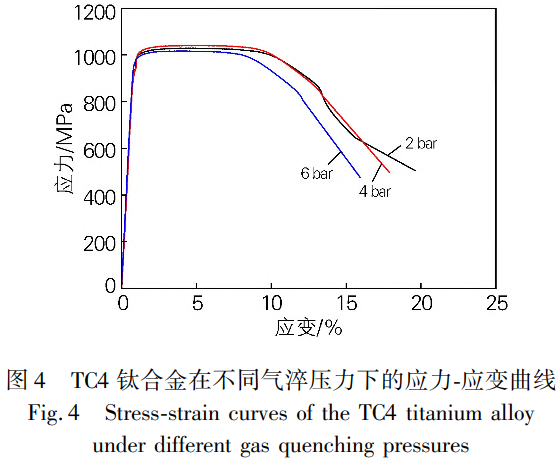

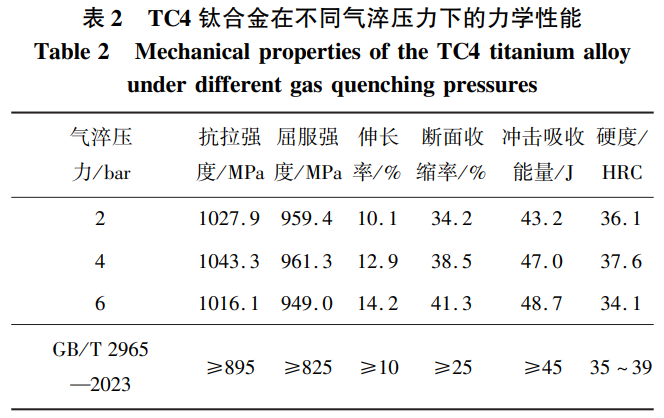

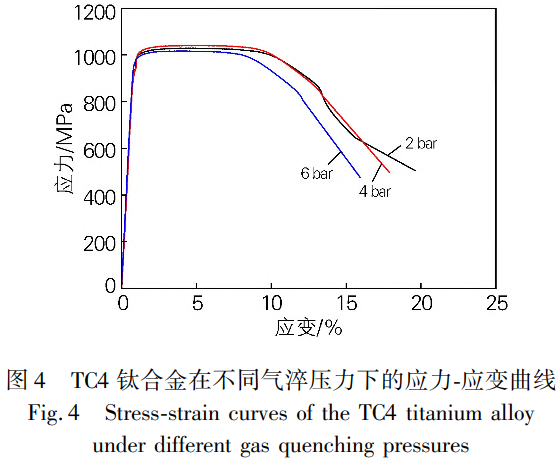

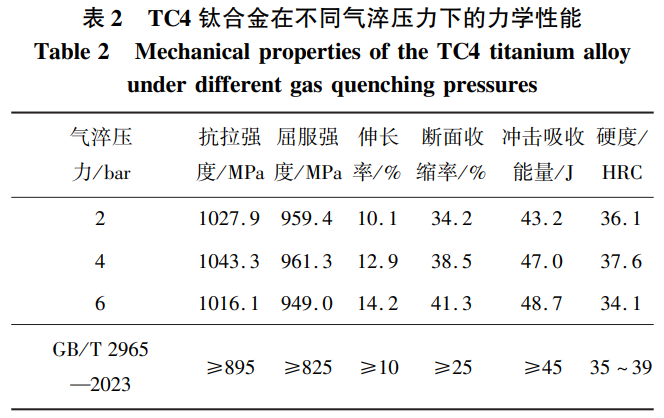

將固溶處理不同氬氣氣淬壓力的試樣進(jìn)行相同時效處理,然后進(jìn)行力學(xué)性能測試,根據(jù)GB/T2965—2023《鈦及鈦合金棒材》,分析不同固溶處理氬氣氣淬壓力對TC4鈦合金力學(xué)性能的影響,結(jié)果如圖4和表2所示。由圖4和表2可以看出,固溶處理氬氣氣淬壓力為2bar時,除沖擊吸收能量不滿足GB/T2965技術(shù)要求外,其他技術(shù)指標(biāo)均滿足要求;固溶處理氬氣氣淬壓力為4bar時,各項力學(xué)性能均滿足技術(shù)要求;固溶處理氬氣氣淬壓力為6bar時,除洛氏硬度外,其他力學(xué)性能均滿足技術(shù)要求,但是其強(qiáng)度相比4bar時下降較多,這與該條件下的微觀組織有關(guān)。隨著固溶處理氬氣氣淬壓力的增加,合金的抗拉強(qiáng)度先小幅增加后降低,伸長率、斷面收縮率和沖擊吸收能量增加,硬度則先升高后降低。

TC4鈦合金力學(xué)性能的變化與合金熱處理后的微觀組織密切相關(guān)。從圖2和圖3的顯微組織可得,固溶處理氬氣氣淬壓力2bar下,α相的平均寬度較小,β相的平均寬度較大,α相和β相的平均長度較長,并且β相的體積分?jǐn)?shù)相對較高,導(dǎo)致其強(qiáng)度、塑性硬度均滿足技術(shù)要求,但韌性略低,不滿足技術(shù)要求;固溶處理氬氣氣淬壓力4bar下,α相的寬度和β相的體積分?jǐn)?shù)與固溶處理氬氣氣淬壓力2bar相比較均有增加,β相的寬度、α相和β相的平均長度相比則有所減少,其綜合力學(xué)性能最好;固溶處理氬氣氣淬壓力6bar下,α相和β相的平均寬度相比固溶處理氬氣氣淬壓力4bar則有小幅增加,α相的平均長度最大,β相的平均長度最小,但是β相的體積分?jǐn)?shù)則相比固溶處理氬氣氣淬壓力2bar和4bar時下降較多,據(jù)文獻(xiàn)[15-16]報道,一般來說鈦合金中α相數(shù)量越多或α相片層間距越大,其抗拉強(qiáng)度和硬度越低,這也是導(dǎo)致其力學(xué)性能降低的原因。此外,由表2和圖3還可得,固溶處理氬氣氣淬壓力6bar下的塑性和韌性是三者中最好的,這可能與β相的平均寬度和平均長度較小有關(guān)。

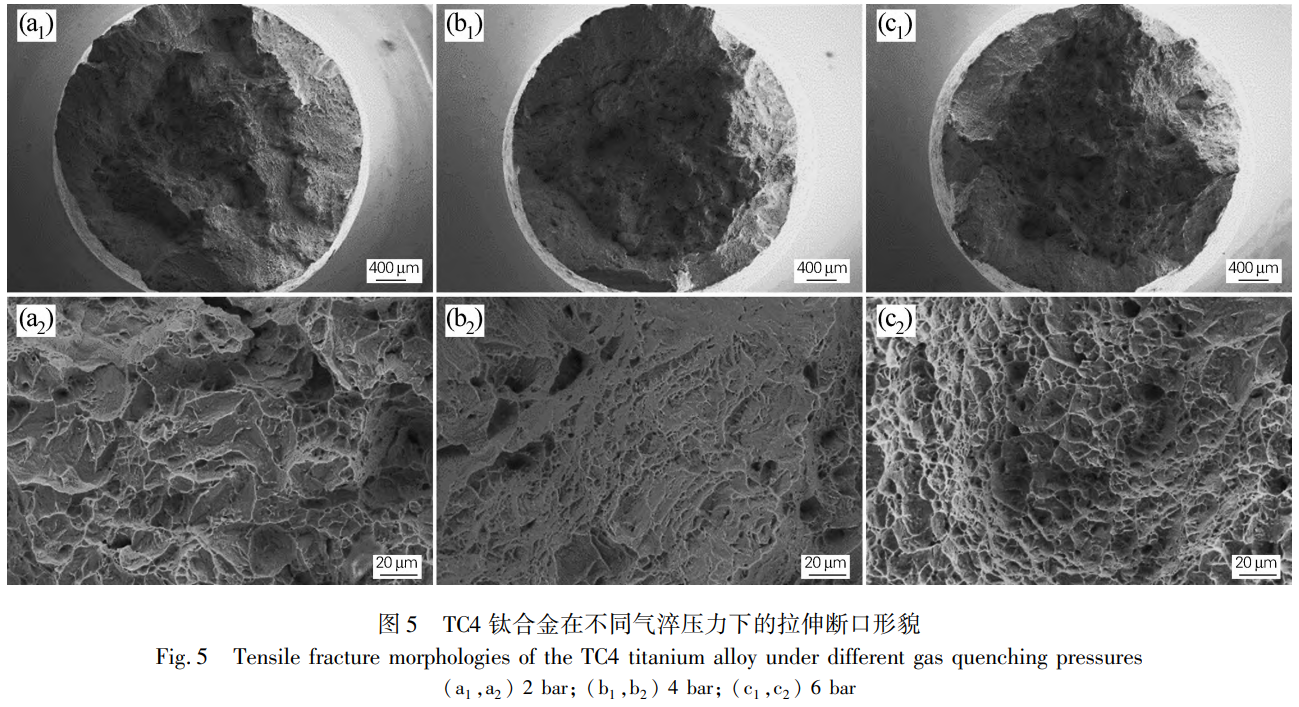

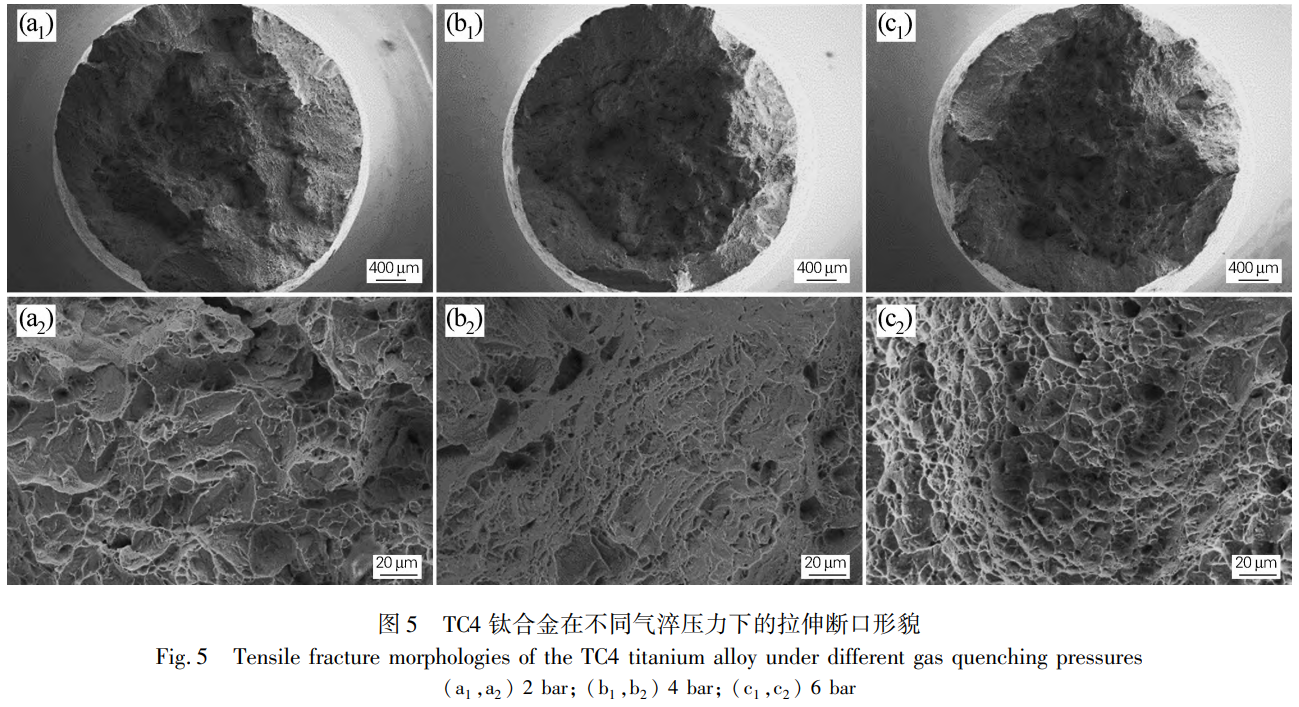

對TC4鈦合金固溶處理和時效處理后拉伸試樣和沖擊試樣的斷口形貌進(jìn)行觀察分析。圖5為TC4鈦合金經(jīng)固溶處理后不同氣淬壓力+相同時效處理后的拉伸斷口形貌。由圖5可知,當(dāng)固溶處理氬氣氣淬壓力為2bar時,拉伸試樣斷口主要呈韌性斷裂和脆性斷裂的混合特征,中心位置的韌窩較大,深度較淺,呈現(xiàn)韌性斷裂的特征,中心部分區(qū)域出現(xiàn)河流狀花樣,呈現(xiàn)脆性斷裂特征。從力學(xué)性能上看,其伸長率和斷面收縮率較低。當(dāng)固溶處理氬氣氣淬壓力為4bar時,斷口主要呈現(xiàn)韌性斷裂的特征,拉伸試樣斷口中心位置韌窩較小,深度較淺,中心其他區(qū)域韌窩不均勻,有較大較深的韌窩也有較小較淺的韌窩,其伸長率和斷面收縮率比固溶處理氬氣氣淬壓力2bar時的要高。當(dāng)固溶處理氬氣氣淬壓力為6bar時,拉伸試樣斷口主要呈現(xiàn)典型的韌性斷裂特征,斷口中心位置纖維區(qū)韌窩特征非常明顯,韌窩的尺寸和深度比較均勻,韌窩深度相比固溶處理氬氣氣淬壓力為2bar和4bar的要深,從表2的力學(xué)性能數(shù)據(jù)來看,其伸長率和斷面收縮率在3個不同氣淬壓力下最高。

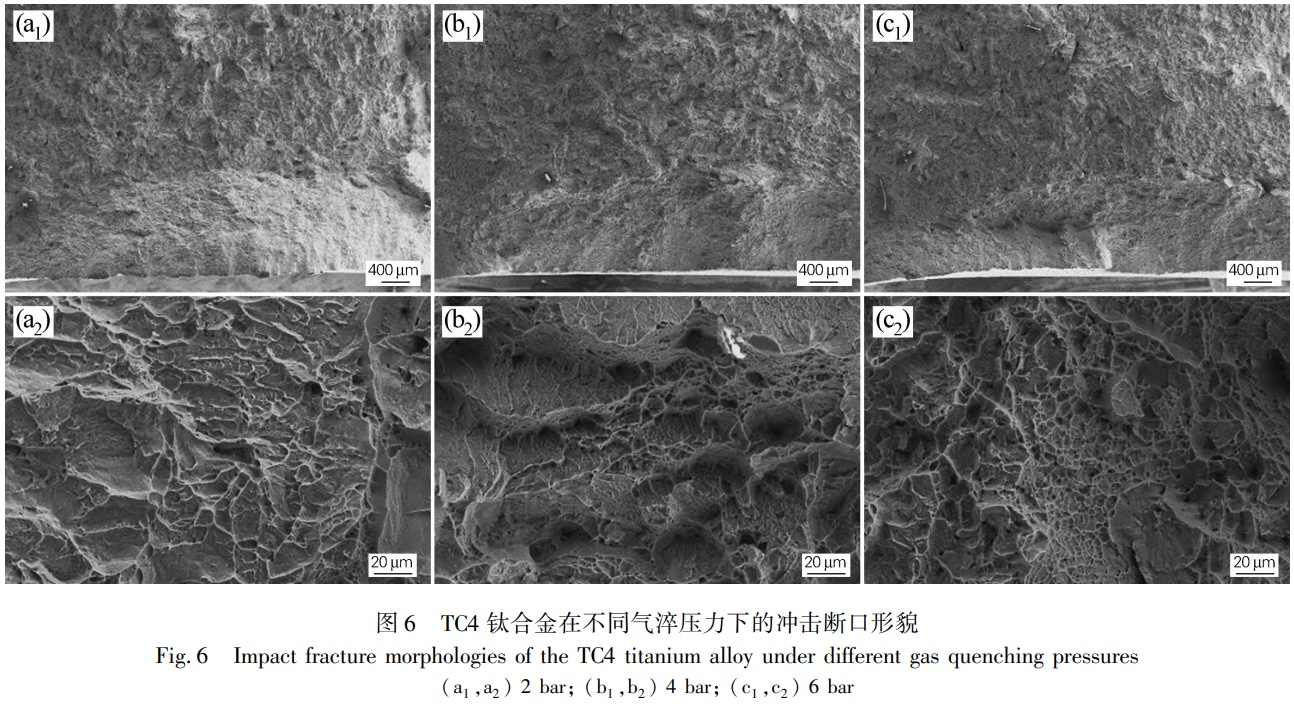

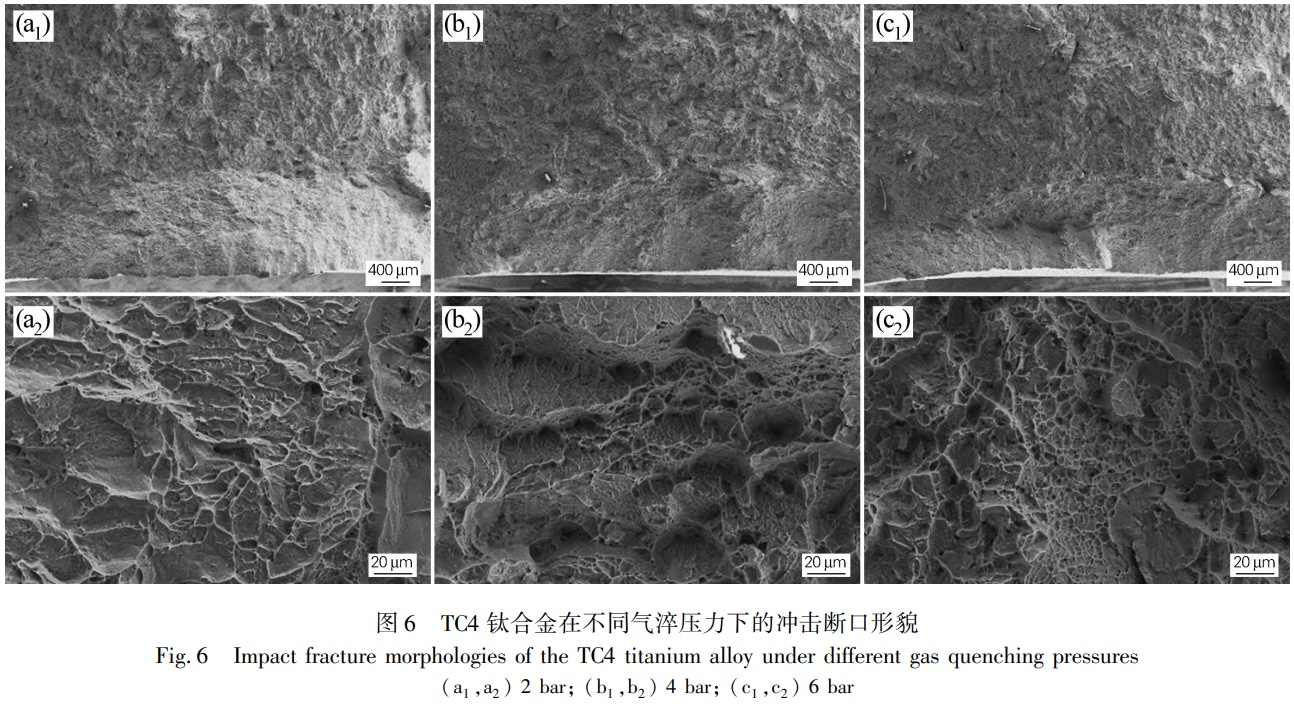

圖6為TC4鈦合金不同固溶處理氬氣氣淬壓力下的沖擊斷口形貌。由圖6可知,當(dāng)固溶處理氬氣氣淬壓力為2bar時,沖擊試樣斷口主要呈韌性斷裂特征,韌窩分布不均勻,韌窩的尺寸差異很大且較淺,由表2的力學(xué)性能數(shù)據(jù)可知,其沖擊吸收能量較低。當(dāng)固溶處理氬氣氣淬壓力為4bar時,沖擊試樣斷口呈典型的韌性斷裂特征,斷口中心區(qū)域尺寸較大、較深的韌窩周圍存在許多細(xì)小的韌窩,其沖擊吸收能量相比固溶處理氬氣氣淬壓力2bar的高。當(dāng)固溶處理氬氣氣淬壓力為6bar時,沖擊試樣斷口也呈典型的韌性斷裂特征,中心部分區(qū)域是尺寸較大的韌窩,部分區(qū)域是尺寸較小的韌窩,韌窩的深度也不均勻,但相比固溶處理氬氣氣淬壓力為2bar和4bar的韌窩均勻性較好,其沖擊吸收能量最高。

3、結(jié)論

1)TC4鈦合金經(jīng)過955℃×1h固溶處理和550℃×5h時效處理后,隨著固溶處理氬氣氣淬壓力的增加,時效處理后α相呈粗化趨勢,細(xì)長α相的平均寬度逐漸增大,α相的平均長度先微降后增加,其在組織中的占比先減小后增加,針狀β相的平均寬度則先減小后增大,β相的平均長度則逐漸減小,β相在組織中的占比則先增加后減小。

2)隨固溶處理氬氣氣淬壓力的增加,合金的抗拉強(qiáng)度先增加后降低,伸長率、斷面收縮率、沖擊性能增大,硬度則先升高后降低,當(dāng)固溶處理氬氣氣淬壓力為4bar時,其綜合力學(xué)性能最好,此時合金組織中的β相的體積分?jǐn)?shù)最高,α相和β相的寬度較小。

3)固溶處理氬氣氣淬壓力為2bar時,拉伸試樣斷口主要呈韌性斷裂和脆性斷裂的混合特征,當(dāng)固溶處理氬氣氣淬壓力為4和6bar時,拉伸試樣斷口都呈韌性斷裂特征,固溶處理氬氣氣淬壓力為2、4和6bar時,沖擊試樣斷口均呈現(xiàn)韌性斷裂特征。

參考文獻(xiàn):

[1]楊文瀑.鈦合金抗高溫氧化涂層的制備及性能研究[D].廣州:廣東工業(yè)大學(xué),2016.

[2]魯媛媛,馬保飛,劉源仁.時效處理對TC4鈦合金微觀組織和力學(xué)性能的影響[J].金屬熱處理,2019,44(7):34-38.

LuYuanyuan,MaBaofei,LiuYuanren.InfluenceofagingtreatmentonmicrostructureandmechanicalproperTiesofTC4Titaniumalloy[J].HeatTreatmentofMetals,2019,44(7):34-38.

[3]任馳強(qiáng),丁一明,李佳佳,等.固溶-時效對TC4鈦合金顯微組織和力學(xué)性能的影響[J].湖南有色金屬,2022,38(2):44-46,55.

RenChiqiang,DingYiming,LiJiajia,etal.EffectofsoluTion-agingonmicrostructureandmechanicalproperTiesofTC4Titaniumalloy[J].HunanNonferrousMetals,2022,38(2):44-46,55.

[4]李 露.固溶時效對TC4合金組織與機(jī)械性能的影響[J].特鋼技術(shù),2014,20(1):29-31.

LiLu.EffectofsoluTiontreatmentandagingonstructureandmechanicalproperTiesofTC4alloy[J].SpecialSteelTechnology,2014,20(1):29-31.

[5]譚國寅,吳云峰,楊 鋼,等.固溶時效工藝對TC4鈦合金沖擊性能的影響[J].鑄造技術(shù),2016,37(5):902-903.

TanGuoyin,WuYunfeng,YangGang,etal.EffectofsoluTionagingtreatmentonimPactpropertyofTC4Titaniumalloy[J].FoundryTechnology,2016,37(5):902-903.

[6]徐 堅,王文焱,張豪胤,等.固溶時效工藝對TC4鈦合金組織及性能的影響[J].粉末冶金工業(yè),2014,24(5):29-32.

XuJian,WangWenyan,ZhangHaoyin,etal.EffectofsoluTionagingtreatmentonmicrostructureandproperTiesofTC4Titaniumalloy[J].PowderMetallurgyIndustry,2014,24(5):29-32.

[7]吳 晨,馬保飛,肖松濤,等.航天緊固件用TC4鈦合金棒材固溶時效后的組織與性能[J].金屬熱處理,2021,46(11):166-169.

WuChen,MaBaofei,XiaoSongtao,etal.MicrostructureandproperTiesofTC4TitaniumalloybarforaerosPacefastenersaftersolidsoluTiontreatmentandaging[J].HeatTreatmentofMetals,2021,46(11):166-169.

[8]胡生雙,肖 君,趙 虎,等.固溶冷卻方式對TB15鈦合金組織和力學(xué)性能的影響[J].金屬熱處理,2022,47(10):160-163.

HuShengshuang,XiaoJun,ZhaoHu,etal.EffectofsoluTioncoolingmethodonmicrostructureandmechanicalproperTiesofTB15Titaniumalloy[J].HeatTreatmentofMetals,2022,47(10):160-163.

[9]周 偉,葛 鵬,趙永慶,等.一種新型β鈦合金不同固溶冷卻條件下初生α相演變行為研究[J].鈦工業(yè)進(jìn)展,2016,33(4):22-25.

ZhouWei,GePeng,ZhaoYongqing,etal.StudyofprimaryαphasetransformaTioninanewbetaTitaniumalloywithdifferentcoolingcondiTions[J].TitaniumIndustryProgress,2016,33(4):22-25.

[10]趙彥蕾,李伯龍,朱知壽,等.熱處理溫度對TC21鈦合金微觀組織的影響[J].材料熱處理學(xué)報,2011,32(1):14-18.

ZhaoYanlei,LiBolong,ZhuZhishou,etal.InfluenceofheattreatmentonmicrostructureofTC21Titaniumalloy[J].TransacTionsofMaterialsandHeatTreatment,2011,32(1):14-18.

[11]張穎楠,趙永慶,曲恒磊,等.熱處理對TC21合金顯微組織和室溫拉伸性能的影響[J].稀有金屬,2004,28(1):34-38.

ZhangYingnan,ZhaoYongqing,QuHenglei,etal.EffectofheattreatmentonmicrostructureandtensileproperTiesofTC21alloy[J].ChineseJournalofRareMetals,2004,28(1):34-38.

[12]丁 燦,汪常亮,李 峰,等.固溶-冷速-時效對TC4-DT合金顯微組織和力學(xué)性能的影響[J].稀有金屬材料與工程,2020,49(3):963-967.

DingCan,WangChangliang,LiFeng,etal.EffectsofsolidsoluTion,coolingratesandagingtreatmentsonmicrostructureandmechanicalproperTiesofTC4-DTalloy[J].RareMetalMaterialsandEngineering,2020,49(3):963-967.

[13]王悔改,冷文才,李雙曉,等.熱處理工藝對TC4鈦合金組織和性能的影響[J].熱加工工藝,2011,40(10):181-183.

WangHuigai,LengWencai,LiShuangxiao,etal.EffectsofheattreatmentprocessonmicrostructureandmechanicalproperTiesofTC4alloy[J].HotWorkingTechnology,2011,40(10):181-183.

[14]許世嬌,權(quán)純逸,楊 堃.固溶溫度和時效處理對TC4顯微組織和硬度的影響[J].科技尚品,2021,12:13-15.

[15]徐智嬴,李忠文,于治水.熱處理對Ti4822合金顯微組織和硬度的影響[J].熱處理,2022,37(6):23-26,32.

XuZhiying,LiZhongwen,YuZhishui.EffectofheattreatmentonmicrostructureandhardnessofTi4822alloy[J].HeatTreatment,2022,37(6):23-26,32.

[16]DuwezP.Effectofrateofcoolingonthealpha-betatransformaTioninTitaniumandTitanium-molybdenumalloys[J].JOM,1951,3:765-771.

相關(guān)鏈接