1、序言

鈦合金因其具有比強度高、耐高溫、耐腐蝕等特點,使其在航空航天、石油化工、船舶制造、生物醫藥等領域得到廣泛應用[1-3]。由于鈦合金原材料成本較高,國外70%-80%的鈦合金材料用于航空航天領域,我國航空航天領域對鈦合金的需求也特別大,目前我國先進飛行器的鈦合金用量在20%-30%左右,而飛機發動機上的鈦合金用量甚至在30%以上。隨著飛機設計理念逐漸向輕量化、長壽命方向發展,鈦合金的應用將進一步擴大。在航空航天等領域,鈦合金多數為飛機的蒙皮、承力框、鈑金零件的形式出現。而對于鈦合金的連接技術,主要以焊接、鉚接為主,其中焊接方法主要由激光焊、電子束焊、等離子弧焊和鎢極氬弧焊等[4-6]。

需根據零件的差異,選擇合適的連接方法實現零件的整體化制造。

激光焊接技術,作為現代制造業中的一項先進技術,憑借其獨特的優勢和廣泛的應用領域,正在逐漸成為工業制造的重要工具。激光焊接技術利用高能量的激光束作為熱源,對工件進行局部加熱,使工件內部熔化并快速冷卻,從而實現零件的焊接。與傳統的焊接方法相比,激光焊接技術具有焊接速度快、變形小、焊接強度高等優點,更高的能量密度和更精準的成形控制,使其成為零件的高質量連接主要技術之一。

目前鈦合金激光焊接技術已被企業、高校、科研院所廣泛研究[7-9],尤其在鈦合金薄壁零件激光焊接領域,其中主要包括鈦合金對接焊、T型焊等,材料主要由TC4[10,11]、TC6[12]、TC11[13]、TA1[14]、TA4[15]、Ti75[16]等,探索的方向主要有焊縫的組織、焊接接頭性能、變形控制等領域。而對于鈦合金激光點焊技術的研究相對較少,呂濤[17]等人研究了不同焊點形狀對TC4鈦合金力學性能的影響,認為焊點的抗剪載荷與熔合面面積有關,雙排斷續焊點具有更高的抗剪載荷。陶汪[18]等人對304不銹鋼激光點焊工藝進行了研究,探明了激光功率、焊接持續時間、離焦量和間隙對焊點形態及尺寸的影響規律。

孫逸銘[19]等人對TC4鈦/5052鋁異種金屬激光點焊工藝特性開展了研究,闡明了工藝參數對縮孔、氣孔、裂紋等缺陷的影響。汪蘆婷等人[20]采用脈沖激光對GH4145激光點焊工藝進行了探索,結果表面接頭處拉伸剪切力、硬度均低于母材,功率增大有助于提高接頭的抗拉強度。

綜上所述,目前對TC4鈦合金激光點焊的研究較少,且研究內容單一。

本文將采用連續激光對TC4鈦合金的激光點焊工藝開展研究,探究焊接功率、焊接速度、離焦量對焊點熔核直徑、表面質量和力學性能的影響,利用場發射掃描電鏡對焊點組織進行觀察分析。

2、試驗

2.1試驗材料

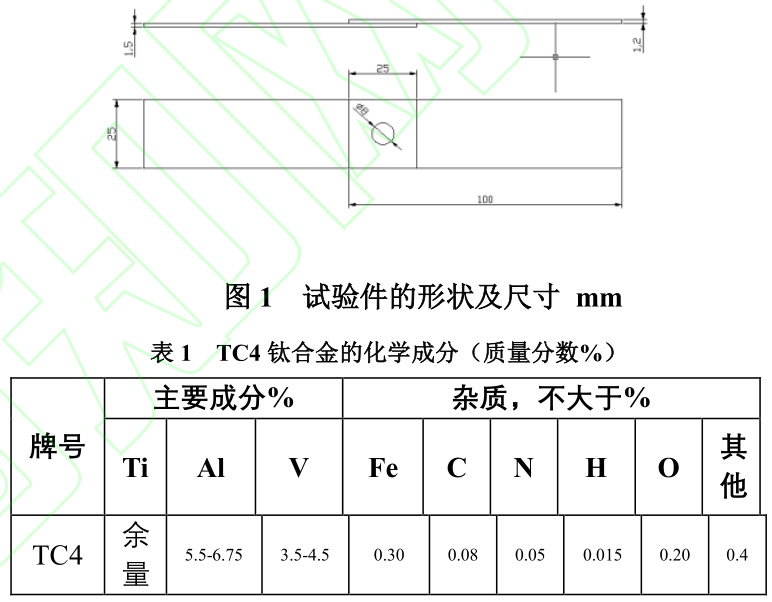

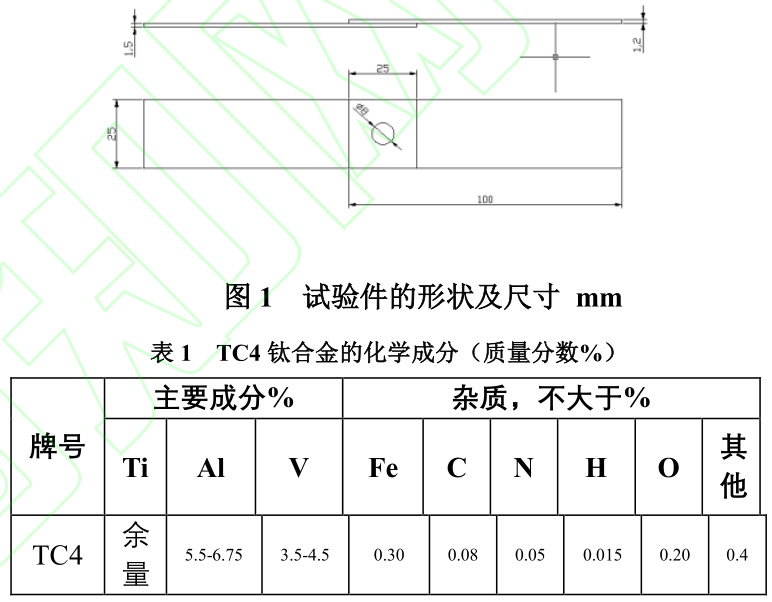

試驗材料為1.2mm和1.5mm厚度的TC4鈦合金板材,其化學成分如表1所示。采用激光切割制件,尺寸為25mm×100mm×1.2mm和25mm×100mm×1.5mm,搭接區面積為25mm×25mm,焊點位于搭接區域中心,上板厚度為1.2mm,下板厚度為1.5m,搭接形式見圖1。

2.2試驗焊接

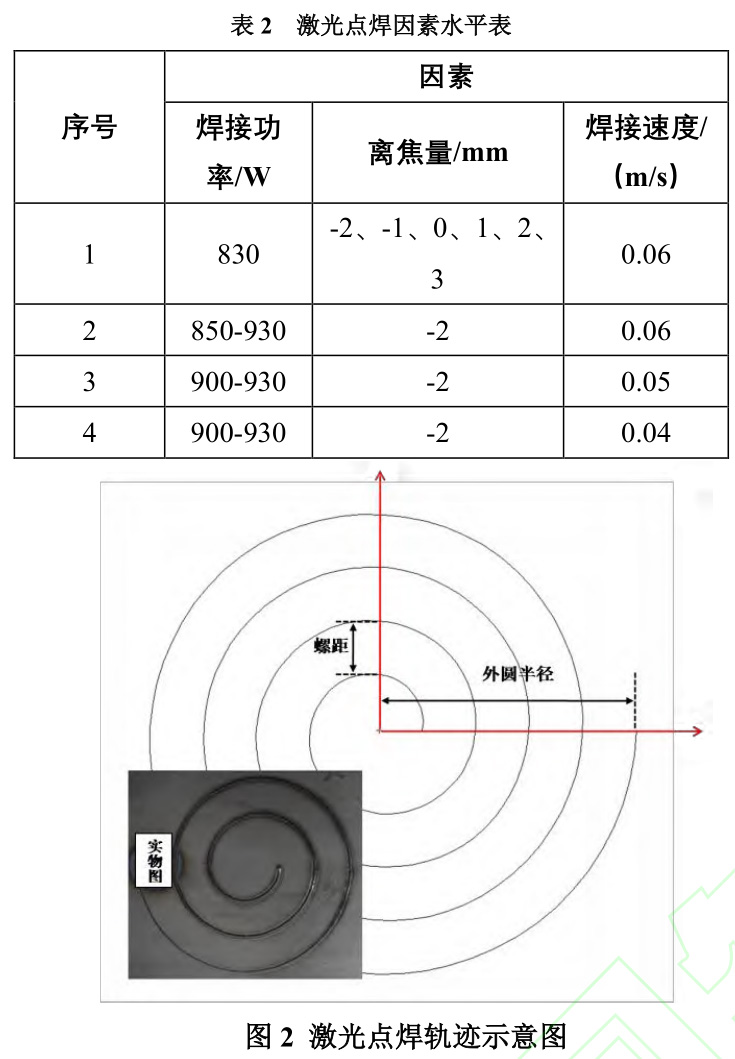

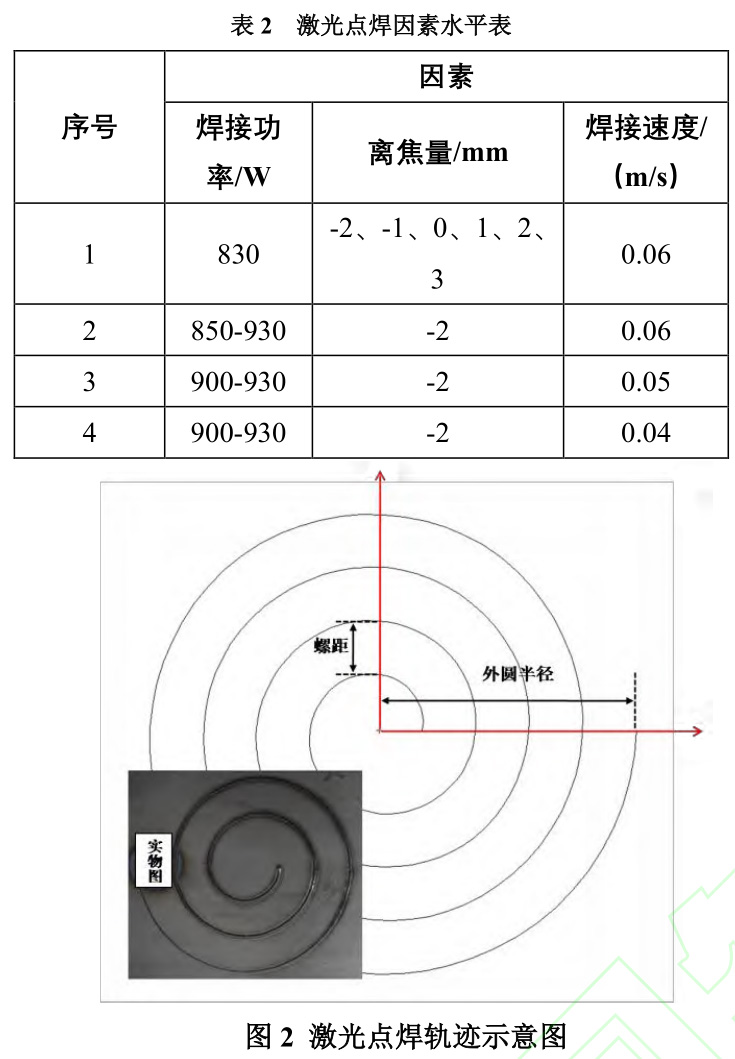

激光點焊試驗使用TRUMPF-6001光纖激光器,發射波長為1030nm、光束質量為8mm·mrad,光纖芯徑為200μm,光斑直徑為0.64mm、焦距為310mm。機器人控制系統為KukaKR-C4,重復定位精度≤±0.05mm,通過KUKASmartPAD示教器對焊點填充軌跡進行編程。焊接過程采用專用夾具,可保證上下板材搭接區間隙≤0.1mm,激光焊槍軸線與零件表面垂直,焊接前,需對搭接區進行機械打磨,經丙酮擦拭后安裝到激光點焊夾具上。焊接熔池主要依靠焊槍的擺動完成填充,軌跡形式為螺旋線,根據實際經驗,螺旋線直徑與熔核直徑呈正相關,參考HB5427-89《鈦及鈦合金電阻點焊和焊縫質量檢驗》,1.2mm+1.5mm,熔核直徑不應小于4.5mm,因此設置螺旋線外圓直徑為4.5mm,旋轉圈數設置為4周,經計算得螺距為0.5mm,軌跡示意圖見圖2所示。

激光點焊的主要工藝參數為激光功率、離焦量和焊接速度,激光功率變化的步長為10W,離焦量變化的步長為1mm,焊接速度變化的步長為0.01m/s,對1.2mm+1.5mm組合的TC4鈦合金進行工藝試驗,具體試驗參數見表2。參考HB5427-89《鈦及鈦合金電阻點焊和焊縫質量檢驗》,評價激光焊點質量的方式主要有焊點表面凹陷值(S≤0.18mm)、熔核直徑(D≥4.5mm)及拉伸-剪切性能(I≥8.336kN/點),試驗采用單一變量法,主要影響因素及水平如表2所示。

2.3金相試驗

將焊點沿中心線橫向剖開,采用環氧樹脂將其鑲嵌好,待凝固后采用SiC砂紙打磨截面至2000目,然后進行拋光處理,再進行超聲波清洗,最后用無水乙醇擦拭后封存。采用OlympusOLS4000激光共聚焦3D顯微鏡對截面進行金相觀察。

2.4性能試驗

用Landmark100材料試驗機對不同參數接頭進行拉伸-剪切試驗,拉伸速率設定為15mm/min,參照GB/2651-2008《焊接接頭拉伸試驗方法》,分別對不同試驗參數的試驗件進行拉伸-剪切試驗。采用撕破試驗,測定不同焊接參數條件下的熔核直徑。采用深度千分尺測定焊點表面凹陷深度,精度0.001mm。

3、結果與分析

3.1焊點組織分析

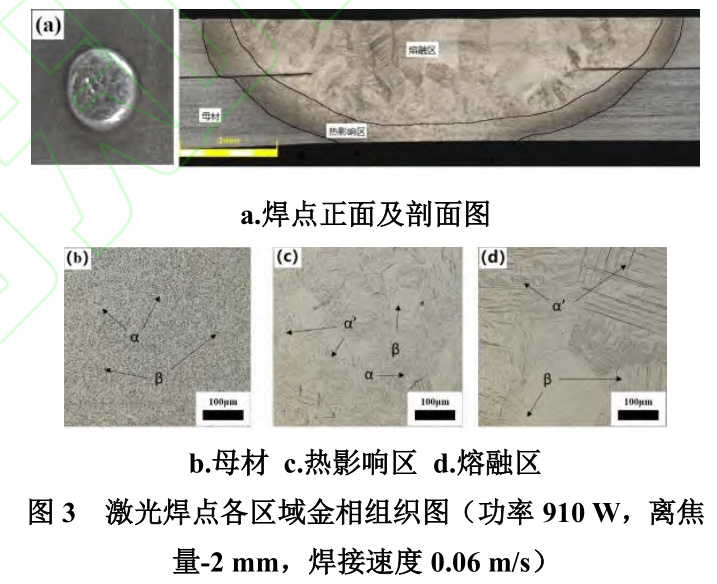

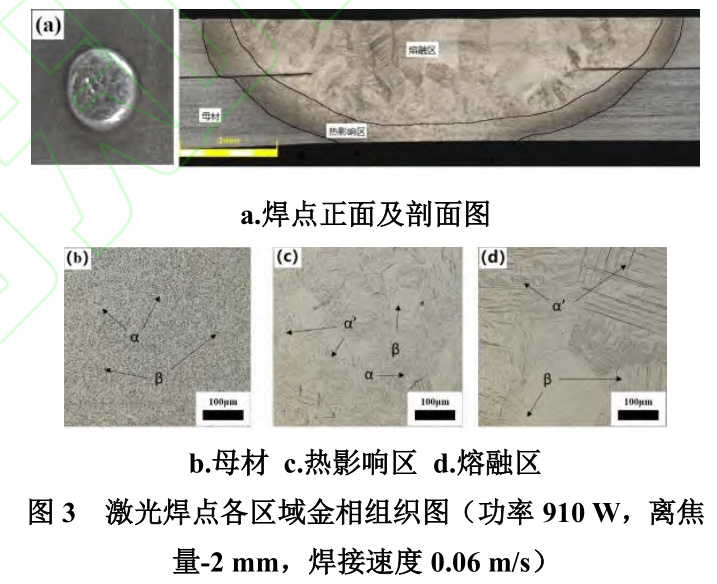

圖3為激光點焊在最佳參數條件下的焊點正圖和剖面圖,焊點為圓形,表面呈銀白色金屬光澤,表面光滑無咬邊,無明顯凹陷。焊點剖面圖整體呈半球形,焊點表面寬度約為8mm,熔深約為2mm,隨著熔深的增加,熔池寬度逐漸減小,在兩層中間位置熔池有明顯的收縮現象,主要由于搭接間隙阻礙了熱量向下層傳遞。焊點的剖面圖可分為熔融區、熱影響區和母材區三個區域。母材區域主要由典型的α相和β相組成,尺寸較為均勻。熱影響區域靠近母材一側的主要為細晶區,靠近熔融區一側的主要為粗晶區,粗晶區主要由α相、針狀馬氏體α’相和β相,這是因為熱影響區距熱源中心位置距離不同,溫度差異較大導致的。在熔融區,主要由針狀馬氏體α’相和β相組成,且β相的晶粒明顯要大一些,與熱影響區相比,熔融區中針狀馬氏體α’相是數量更多,這主要是由于激光焊接的過程中,熔池溫度遠高于TC4鈦合金中β相轉變溫度(975℃),當溫度高于975℃時,母材中的α相完全轉化為β相,當激光關閉后,熔池急速冷卻,其冷卻速度遠大于α相的臨界冷卻速度,沒有充分的條件使得α相再次析出,取而代之的大量的粗大針狀馬氏體α’相,最終以α’+β相冷卻至室溫。

3.2離焦量對焊點質量的影響

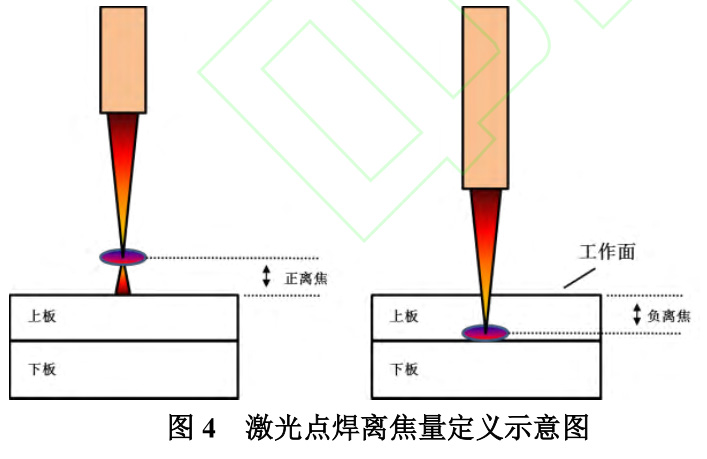

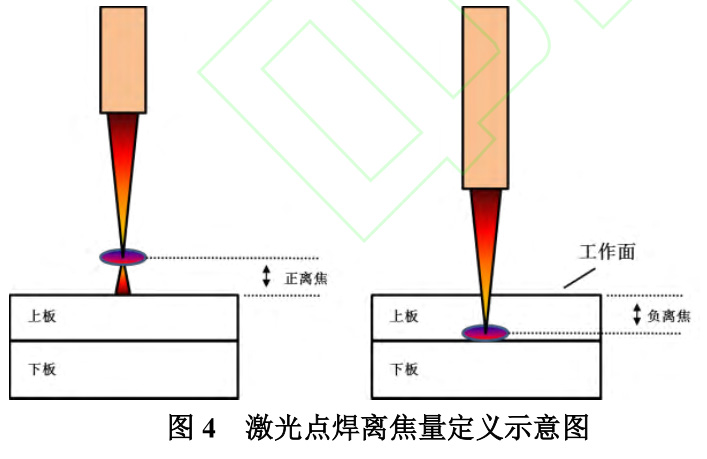

在鈦合金激光點焊過程中,為實現兩層薄板之間高質量連接,需通過調整激光束的焦點位置來改善激光的穿透性。當激光束的焦點在工作面之上,定義為正離焦,數值為正,當激光束的焦點在工作表面之下,定義為負離焦,如圖4所示。離焦量的大小直接決定了激光光斑的直徑和能量密度。當離焦量向負方向或正方向增加時,光斑直徑會增大,而能量密度則會降低。相反,當離焦量向焦點方向靠近時,光斑直徑減小,能量密度增高。這種變化對焊點的熔深和熔寬產生直接影響。合理控制離焦量,可精確控制整個焊點的熔深,確保熔深位置在底層薄板厚度的中心而非穿透,這樣可有效保證焊點背部平整、光滑。

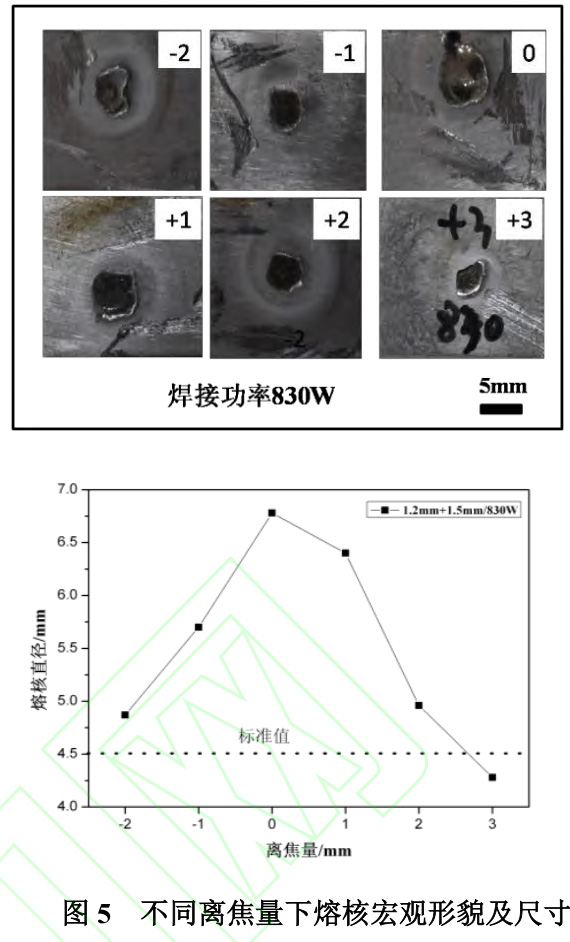

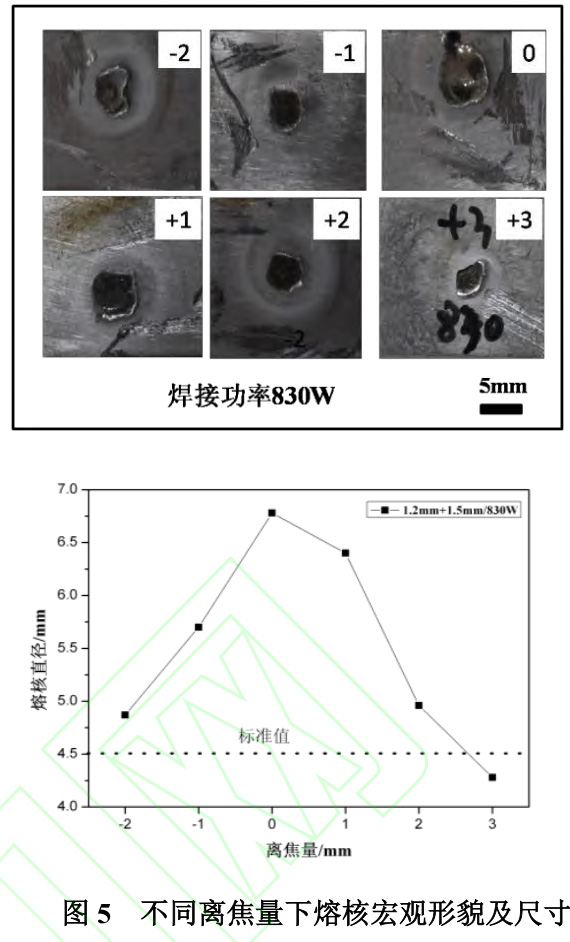

激光功率為830W,焊接速度為0.06m/s時,不同離焦量下1.2mm+1.5mm組合的TC4板材焊點熔合宏觀形貌和熔核直徑變化如圖5所示。

由圖5可知,熔核形貌主要呈圓形或近圓形,當離焦量為0mm時,熔核尺寸最大,但形貌更不規整,其主要由于在焦點位置焊接,熔池溫度較高,在焊槍快速按螺旋線軌跡運動時,熔池攪拌劇烈所導致。基于此,當工作面遠離焦點時,熔池更為穩定,從-1,+1,+2mm離焦量條件下可以看出,熔核更趨于圓形,說明該條件下熔寬和熔深更均勻。當離焦量繼續增加時,激光束的穿透能力衰減,熔深隨之降低,上板的液態金屬不能完全潤濕下板,導致熔核尺寸小,形狀不規則。熔核尺寸呈先增大后減小的趨勢,在+2mm和-2mm的離焦量下,熔核尺寸和形貌最優異,在控制其他參數不變時,更傾向于選擇合適的負離焦量,主要由于負離焦量的情況下,焦點在工作面以下,從工作面向下,激光束的能量密度是越來越高的,在保證合適熔寬的同時更有利于保證激光焊點的熔深。

3.3激光功率對焊點質量影響

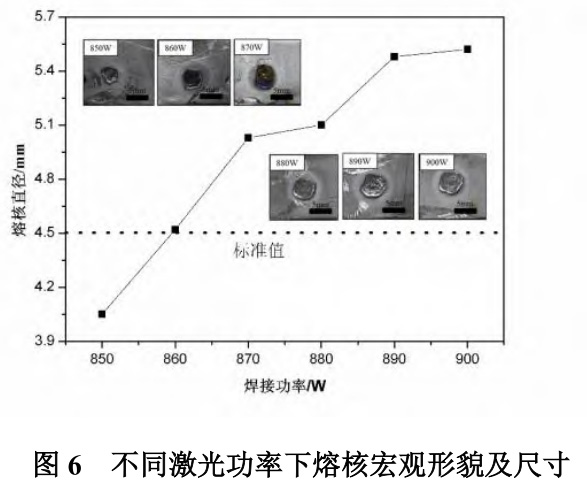

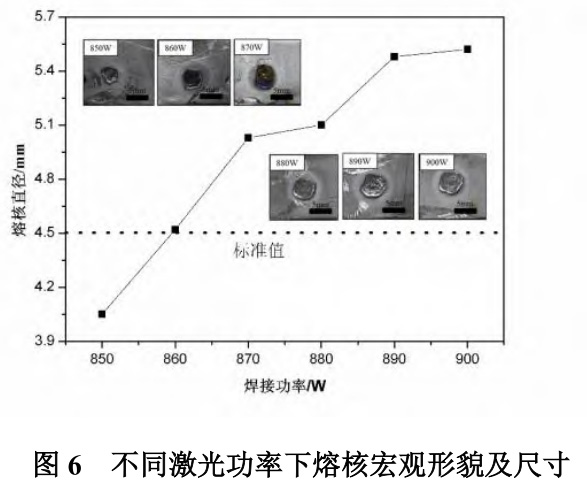

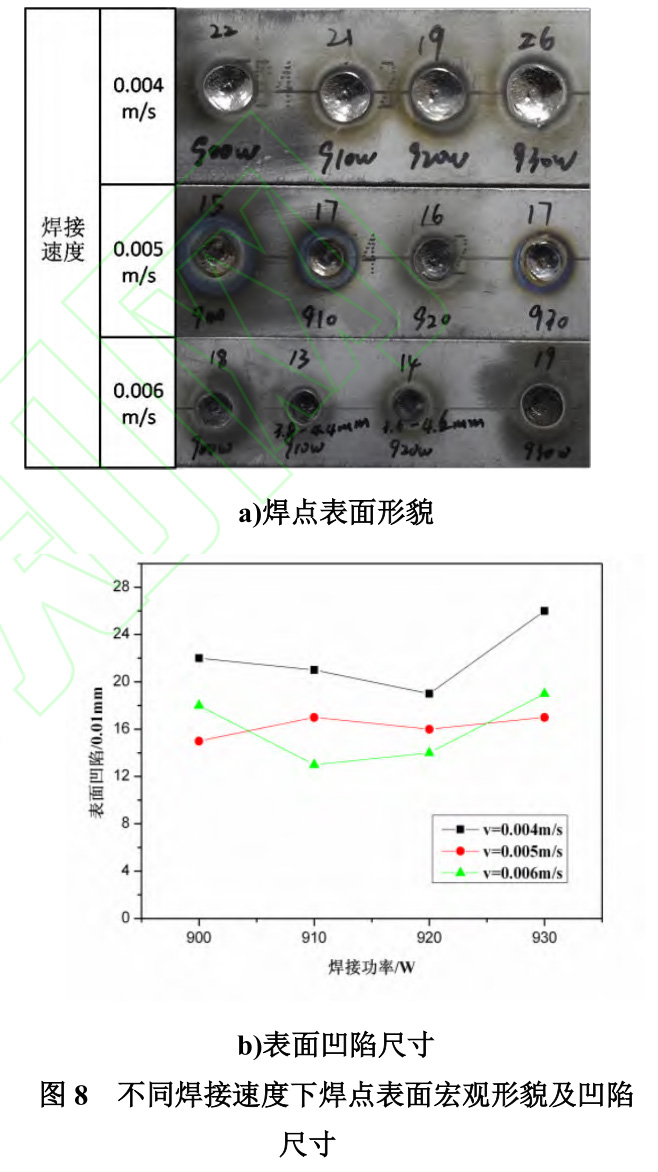

激光功率是影響焊點質量的關鍵因素之一,激光功率的大小直接決定焊接過程中的能量密度,大功率使得焊接材料能在更高溫度下快速熔化,從而實現更深的熔深和更寬的熔寬。過高的激光功率會過度燒損焊縫區的合金元素,導致焊縫的強度和機械性能下降,而過低的激光功率則會導致焊點未熔透,無熔核形成進而影響焊接質量。當離焦量為-2mm、焊接速度為0.06m/s,激光功率分別為850W、860W、870W、880W、890W、900W時,激光焊點的熔核尺寸依次為4.08mm、4.52mm、5.06mm、5.16mm、5.51mm、5.58mm,其1.2mm+1.5mm組合下,標準最小熔核尺寸為4.50mm,不同激光功率下的焊點熔核形貌及尺寸如圖6所示。

可知,隨著激光功率的增加,熔核直徑呈增長趨勢,并且熔核的規則程度也趨于優異,激光功率越高,熔池溫度越高,熔池內金屬液流動更好,熱量能夠更好地傳遞到下板,且潤濕性較好,而熔核直徑則由剛熔透、小而不規則的熔核逐漸變為趨于螺旋線外徑極限的圓形規則熔核。

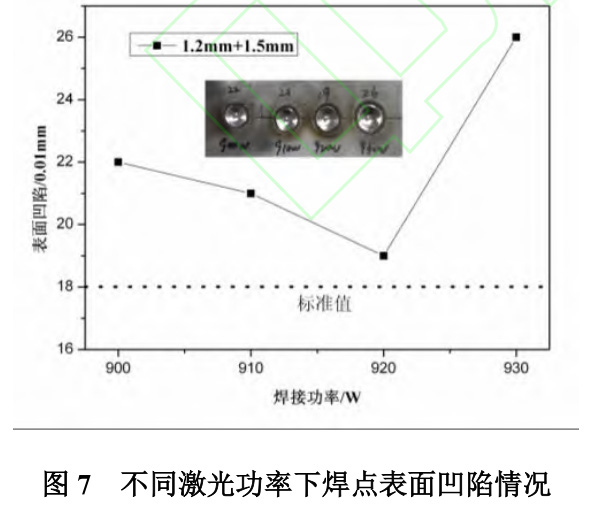

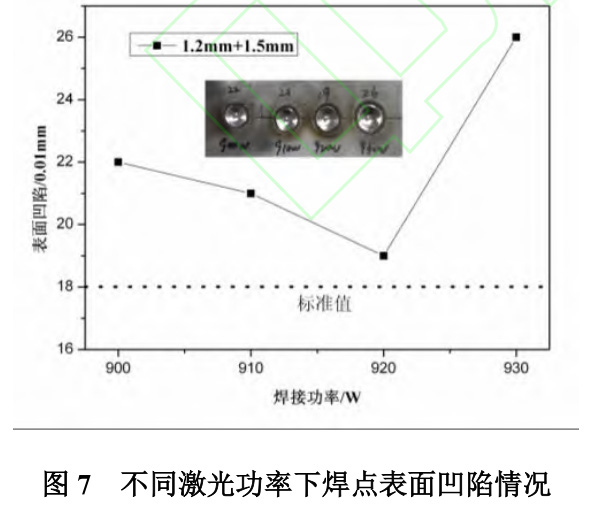

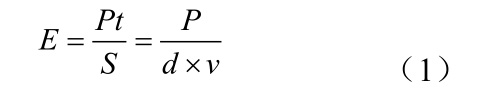

激光功率不僅影響焊點的熔核尺寸,而且對焊點表面凹陷也有一定的影響,當離焦量為-2mm、焊接速度為0.06m/s,激光功率分別為900W、910W、920W、930W時,焊點表面凹陷分別為0.22mm、0.21mm、0.19mm、0.26mm,不同激光功率下的焊點表面情況如圖7所示。

由圖可知,焊點表面凹陷值先降低后增加,當功率為920W時效果最佳。激光功率增加,可有效提高熔池流動性,也使得金屬液向下滲透,進而焊點更趨于平整,但當功率過高時,熔池流動性太好,甚至呈沸騰狀態,在熔池快速冷卻時,沸騰的金屬液沒來得及恢復平整便已凝固,進而導致熔池呈旋渦狀,其旋渦中心位置凹陷較深,降低了焊點表面整體質量。

3.4焊接速度對焊點質量影響

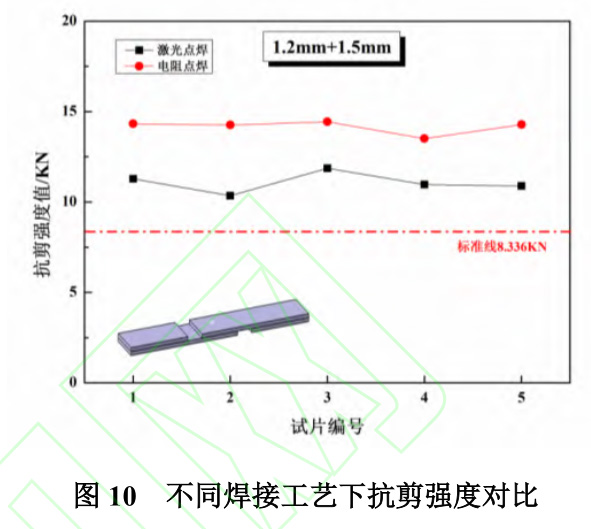

焊接速度是影響激光束能量密度的關鍵因素之一,通常情況下,激光能量密度由激光功率、激光作用時間和激光作用面積共同決定,其中激光作用面積,即激光光斑直徑與焊道長

度的乘積,具體公式如下:

其中E為激光能量密度,P為激光功率,S為激光作用面積,d為激光光斑直徑,v為焊接速度。由公式可知,在離焦量一定的條件下,光斑直徑為定值,激光功率與焊接速度成反比例。

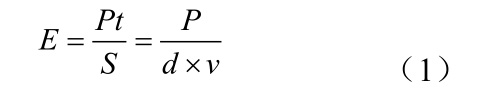

離焦量為-2mm,焊接速度為0.04mm/s、0.05mm/s、0.06mm/s,激光功率為900W、910W、920W、930W時,焊點表面質量及凹陷值如圖8所示。由圖可知,隨著焊接速度增加,焊點表面凹陷情況明顯得到改善,但相應的,焊點表面直徑逐漸變小。由于激光能量密度的不同,可分為激光熱導焊和激光熔深焊,在激光功率一定時,焊接速度的加快導致激光束作用在焊點表面的能量密度降低,焊接模式由激光熔深焊轉變為激光熱導焊,使得熔池整體溫度降低,進而導致熔寬變窄。

3.5力學性能分析

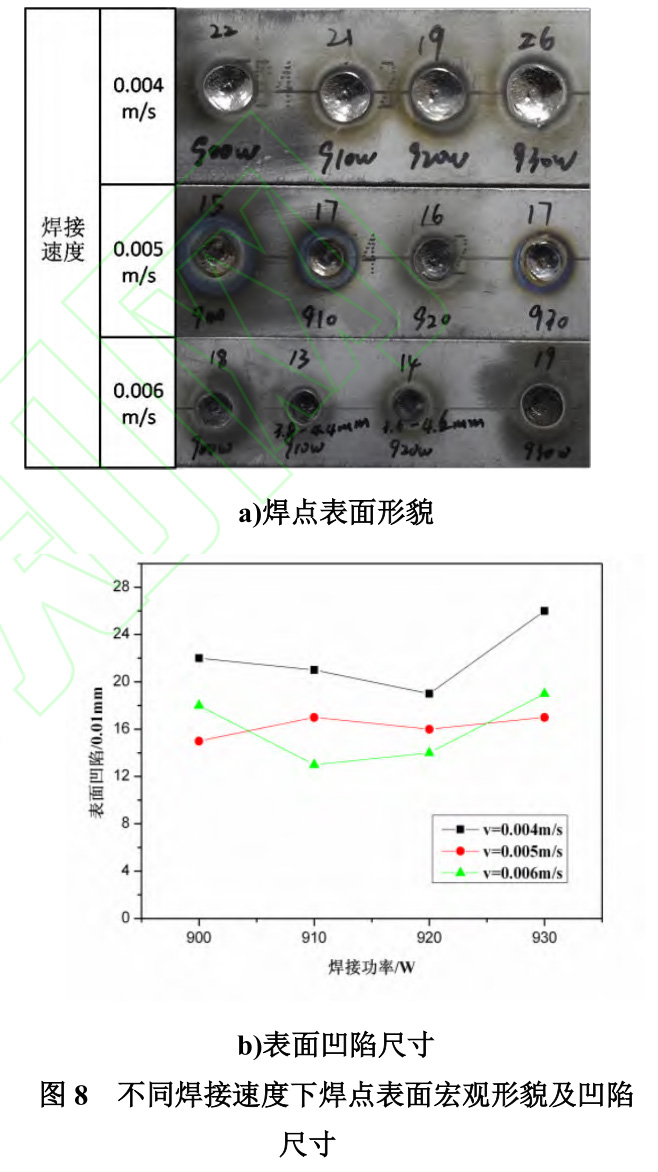

在離焦量為-2mm,焊接速度為0.06m/s的條件下,對不同焊接功率對抗剪試樣進行了最大拉剪力試驗,測試的結果及對應的熔核尺寸關系圖見圖9。可以看出,隨著輸出功率的逐漸增加,激光焊點的焊接接頭所能承受剪切力的能力逐漸增加,在860W以上的試樣,其抗剪強度值均滿足標準要求。相對應的熔核直徑的變化規律與抗剪強度的變化基本保持一致,這說明抗剪強度的大小基本取決于熔核直徑的尺寸大小。

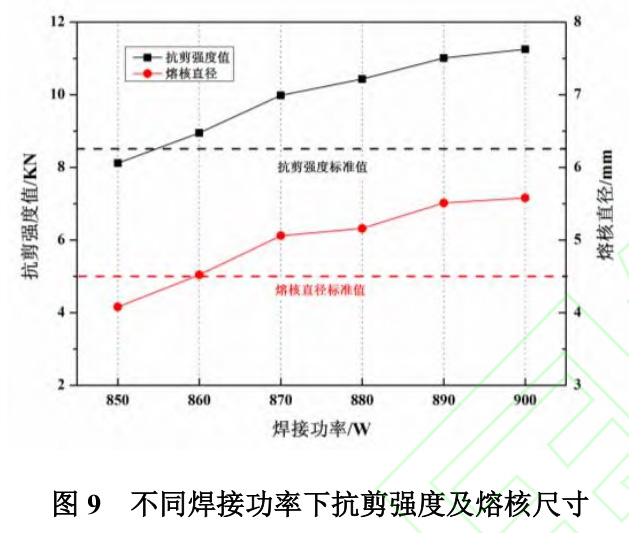

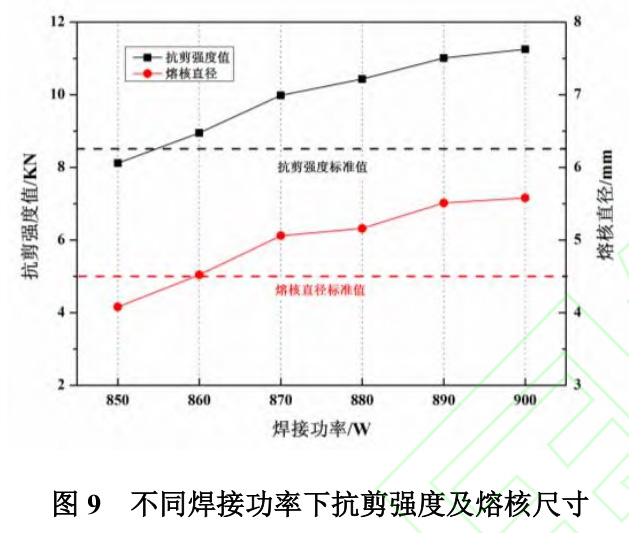

為了對比激光點焊與電阻點焊兩種鈦合金常用連接工藝的抗剪強度,在保證熔核直徑一致(均為5.5±0.2mm)的前提下,分別進行了5組對比試驗,其中激光點焊的工藝參數是焊接功率為900W,離焦量為-2mm,焊接速度為0.06m/s;電阻點焊的工藝參數是電極壓力為3.3kN,預壓時間為0.02s,焊接時間為0.14s,焊接電流為5.8-6.0kA,保壓時間為0.01s,電極直徑為7mm。分別對兩種連接工藝的試驗進行抗剪強度測試,測試結果如圖10所示。由圖可知,激光點焊和電阻點焊的抗剪強度均滿足標準要求,其中電阻點焊的抗剪強度要比激光點焊的抗剪強度高出26.5%,這主要由于兩種工藝原理的差異性,電阻點焊在焊接過程中使用保持壓力,且熔核呈上下等寬的貫穿狀,而激光點焊在焊接過程中僅依靠金屬液的重力及激光的沖擊力來實現熔核的形成,且熔核成半圓形,且不貫穿,因此性能要稍差一些,但激光點焊能夠有效保證焊點背面無任何壓痕,這也是電阻點焊無法實現的,因此,兩種技術可根據零件需求進行選擇,均可保證零件的有效連接。

4、結論

本文通過激光點焊試驗對TC4鈦合金板進行的工藝試驗,并采用場發射掃描電子顯微鏡、光學顯微鏡、抗剪強度試驗等手段,分析了離焦量、焊接功率和焊接速度對焊點內部、表面質量和力學性能的影響規律,并得出以下結論:

(1)離焦量越靠近焦點時,激光點焊的熔核直徑越大,但在焦點處焊接,對焊點表面凹陷的影響較大;激光功率越高,熔核直徑越大,激光點焊試驗的力學性能越好。

(2)焊接速度有利于改善焊點的表面質量凹陷情況,焊接速度越快,作用在焊點表面的能量密度越低,焊點表面直徑越小,表面凹陷越小。

(3)通過對比激光點焊和電阻點焊試樣抗剪強度性能,在相同熔核尺寸條件下,電阻點焊的抗剪強度要高于激光點焊抗剪強度26.5%,但激光點焊具有焊點背面無壓痕的優勢。

參考文獻:

[1]董寶明,郭德倫,張田倉.鈦合金焊接結構在先進飛機中的應用及發展[J].航空材料學報,2003(S1):239-243.

[2]錢江,王怡,李瑤.鈦及鈦合金在國外艦船上的應用[J].艦船科學技術,2016,38(11):1-6,19.

[3]宋德軍,牛龍,楊勝利.船舶海水管路鈦合金應用技術研究[J].稀有金屬材料與工程,2020,49(3):1100-1104.

[4]孫文君,王善林,陳玉華,等.鈦合金先進焊接技術研究現狀[J].航空制造技術,2019,62(18):63-72.

[5]石銘霄,張秉剛,馬紀龍,等.鈦合金電子束深熔焊釘尖缺陷形成的影響因素[J].焊接學報,2012,33(12):53-56,115.

[6]趙博,李國元,許廣興.鈦合金焊接技術在飛機制造中的應用和展望[J].航空制造技術,2013(16):122-125.

[7]何小東,張建勛,裴怡,等.鈦合金薄板激光焊接和TIG焊接殘余應力數值模擬[J].機械工程材料,2005(3):25-28.

[8]劉自剛,代鋒先,陸剛,等.鈦合金激光焊研究現狀與展望[J].材料導報,2023,37(S1):354-359.

[9]白偉成,張獻逢,褚福東.飛機鈦合金結構激光焊接工藝優化研究[J].冶金與材料,2023,43(3):1-3.

[10]吳晗,王英杰,趙忠華,等.鈦合金薄壁T形接頭激光焊接力學性能研究[J].金屬加工(熱加工),2024(1):52-56.

[11]關峰,趙泓博,倪家強,等.超塑成形TC4薄板激光焊接頭組織及性能研究[J].焊接,2018(6):28-33,66-67.

[12]何楊宇,楊素媛,包明明,等.激光焊接鈦合金接頭的組織演變和力學行為[J].稀有金屬,2021,45(8):914-920

[13]王猛,張立平,趙琳瑜,等.增材制造和鍛造TC11鈦合金激光焊接頭組織與力學性能[J].焊接學報,2023,44(10):102-110,138-139.

[14]盧兵兵,董梁.超薄鈦合金激光疊焊焊接特性[J].焊接,2021(5):58-62,66.

[15]董志偉,唐定狼,張建勛.激光焊接參數對4.5mm厚TA4板材焊縫成形的影響[J].焊管,2024,47(2):24-28.

[16]曹守啟,何鑫,劉婉榮,等.Ti75合金激光焊接接頭的組織及力學性能[J].材料科學與工藝,2021,29(1):53-58.

[17]呂濤,雷正龍,陳彥賓,等.焊點形狀對TC4鈦合金激光點焊力學性能的影響[J].中國激光,2013,40(12):51-55.

[18]陶汪,陳彥賓,李俐群,等.304不銹鋼激光點焊工藝研究[J].應用激光,2005(4):233-236.

[19]孫逸銘,張澤群,檀財旺,等.TC4鈦/5052鋁異種金屬激光點焊工藝特性研究[J].激光與光電子學進展,2019,56(3):205-212.

[20]汪蘆婷,黃永德,陳玉華.GH4145激光點焊工藝及接頭性能研究[J].精密成形工程,2018,10(5):22-26.

相關鏈接