引言

TC4鈦合金,作為航空航天領域的一顆璀璨明星,憑借其卓越的力學特性和卓越的耐腐蝕能力,贏得了廣泛的關注與應用潛力 [1-8] 。為了深化其性能優勢���,科研人員將目光投向了熱處理技術這一重要手段�����,以期通過科學調控加熱��、保溫及冷卻流程�����,實現材料性能的全面優化�����。熱處理�����,作為一種精細調控材料內部微觀組織結構的工藝,對于TC4鈦合金鍛件、鈦棒而言��,具有非凡的意義�����。通過精心設計的熱處理方案��,可以微妙地調整其微觀組織結構,進而在力學強度與耐腐蝕能力上實現雙重飛躍 [9-15] 。這一性能上的飛躍,對于航空航天材料而言��,尤為關鍵��,因為它們必須能夠在極端溫度與壓力條件下穩定運行��,并有效抵御各類腐蝕性環境的侵襲。在TC4鈦合金的熱處理流程中��,溫度調控扮演著核心角色���,溫度的選擇和控制精確性直接關聯到鈦合金性能的穩定性與提升潛力���。過高或過低的溫度設定均可能引發性能波動甚至劣化���,故研究人員需依托廣泛的實驗驗證與實戰經驗�����,細致探索并確立最佳熱處理溫度及時長參數,旨在最大化鈦合金的綜合性能��。此外�����,冷卻速率作為熱處理過程中的另一關鍵變量�����,其選擇亦不容忽視。冷卻速率的變化能夠深刻影響鈦合金的微觀組織結構�����,進而對其宏觀性能產生顯著作用 [16-20] �����。因此�����,在確定熱處理方案時,研究人員需全面考量材料性能需求與工藝實施的可行性��,精心選定最適宜的冷卻速率�����。鑒于航空航天技術的迅猛發展與對材料性能要求的日益嚴苛��,深化TC4鈦合金熱處理技術的研究顯得尤為迫切和重要���。通過系統解析熱處理工藝對鈦合金性能的作用機理,我們能夠不斷優化熱處理參數�����,推動鈦合金性能邁向新高度���,為航空航天領域的進步貢獻力量���。同時��,此類研究亦促進了材料科學與熱處理技術的協同發展�����,為其他金屬材料熱處理技術的革新提供了寶貴經驗與啟示,激發了材料科學領域的新一輪創新活力��。

1TC4鈦合金熱處理工藝

1.1 退火

TC4鈦合金的退火熱處理工藝�����,其核心目標在于紓解材料加工過程中累積的內應力��,并增強材料的塑性及結構穩定性。該處理過程旨在達成以下關鍵目的:首先,通過加熱與保溫措施,有效釋放材料內部的殘余應力���,預防因應力集中而誘發的形變或裂紋問題,即實現內應力的有效消除;其次��,優化材料的微觀組織結構���,促進其均勻性與穩定性提升�����,進而增強整體性能;再者,降低材料的硬度��,提升其塑性��,為后續加工及使用過程創造有利條件�����。為實現上述目標,退火熱處理主要采用以下幾種方法:去應力退火,該法將TC4鈦合金加熱至適宜溫度區間(約 500~650℃),持續保溫后緩慢冷卻,主要針對冷加工或焊接等過程遺留的內應力進行釋放;再結晶退火���,則將材料加熱至超過再結晶溫度(約 750℃),保溫促使材料發生再結晶過程,形成更為均勻�����、優化的組織結構�����,從而提升材料的塑性與韌性�����;雙重退火則結合前述兩種方法,先去除應力后促進再結晶��,進一步優化材料的整體性能�����。在實施退火熱處理時���,需注意以下幾點:溫度控制需精準,依據材料成分��、組織狀態及工藝需求選定合適溫度�����,避免過低無法有效去應力或過高導致材料損傷��;時間控制亦關鍵���,需根據材料厚度�����、形狀及工藝要求調整保溫時長,確保處理效果同時兼顧能源效率�����;冷卻方式亦不容忽視��,應合理選擇空冷或爐冷方式��,以防材料在冷卻階段產生新的內應力;最后���,選用適當的熱處理設備至關重要,以確保加熱與冷卻過程的均勻性與穩定性,保障處理效果���。

1.2 固溶時效

TC4鈦合金的固溶時效處理作為一項關鍵熱處理技術,其核心在于通過精確調控溫度與時間的組合,精細調整鈦合金的微觀組織結構���,進而顯著增強其力學特性與耐腐蝕能力。以下是對該處理過程的深入剖析�����。

在固溶處理階段�����,TC4鈦合金通常被加熱至 980℃至 1000℃的溫度區間,此溫度范圍的選擇依據鈦合金材料的固有特性���,旨在確保固溶體中的各類元素得以充分溶解,實現組織結構的均勻化���。保溫時間的設定則依據具體處理需求,一般在 1 至 4 小時的范圍內波動�����,其長短直接關系到固溶體均勻化的程度��,從而對鈦合金的最終性能產生深遠影響��。固溶處理完成后,需立即進行快速冷卻至室溫���,此步驟旨在固定固溶體的均勻化狀態,防止高溫停留導致的組織結構不利變化���。

隨后進行的時效處理,則采用相對較低的溫度范圍��,即 480℃至 550℃��,這一溫度區間有助于促進固溶體中元素的析出��,形成彌散分布的析出相。這些析出相在提升鈦合金強度與硬度的同時���,還能在一定程度上保持材料的塑性與韌性。時效處理的保溫時間一般設定為 4 至 8 小時�����,保溫時長的變化會直接影響到析出相的形態���、尺寸及分布�����,從而對鈦合金的性能產生微妙而重要的影響。

TC4鈦合金經過固溶時效處理后,其優越的性能特性在多個領域得到了廣泛應用��。在航空發動機零部件制造中��,該處理工藝能夠賦予鈦合金出色的高溫強度與抗疲勞性能��,滿足極端工況下的使用需求��。同時,在航空航天器結構構件領域,固溶時效處理后的TC4鈦合金憑借其高強度與優異的耐腐蝕性�����,成為滿足高性能要求的理想選擇���。綜上所述���,TC4鈦合金的固溶時效處理不僅是提升材料性能的重要手段�����,也是推動航空航天等領域技術創新與發展的關鍵因素�����。通過不斷優化處理工藝參數��,可以進一步挖掘TC4鈦合金的潛力�����,為相關領域的發展注入新的活力。

1.3 電磁熱處理

TC4鈦合金的電磁熱處理技術��,作為電磁學與熱處理領域的交叉創新�����,通過巧妙融合電磁場效應與熱處理工藝�����,實現對鈦合金微觀結構與性能的深度優化。此過程中,鈦合金被置于精心設計的電磁環境中�����,通過精細調控電磁場的強度與頻率參數���,精準控制其加熱與冷卻路徑��。電磁場的介入�����,深刻影響了鈦合金內部原子與分子的動態行為,加速了相變進程�����,為鈦合金性能的精準調控開辟了新途徑�����。具體而言,電磁熱處理技術能夠顯著細化TC4鈦合金的晶粒結構���,同時增強其強度、硬度及耐腐蝕性能�����,為材料性能的提升提供

了有力支持��。此外�����,該技術還展現出在消除殘余應力、優化機械性能方面的獨特優勢�����,進一步拓寬了鈦合金的應用潛力。然而�����,電磁熱處理技術的實際應用亦伴隨著一系列挑戰��,其核心在于如何精準掌握電磁場參數的調控藝術�����,以最大化熱處理效果,并深入探究電磁場對鈦合金微觀組織及宏觀性能的內在影響機制��。綜上所述��,TC4鈦合金的電磁熱處理技術以其獨特的優勢與潛力,正逐步成為推動鈦合金材料性能升級與應用拓展的關鍵力量���。隨著科學技術的日新月異,我們有理由相信���,電磁熱處理技術將在鈦合金材料的制備與加工領域發揮更加重要的作用,引領材料科學的新一輪發展浪潮��。

2���、 熱處理對TC4鈦合金組織與性能的影響

2.1 組織結構變化

熱處理作為TC4鈦合金鍛件性能調控的關鍵手段�����,其過程中鈦合金的組織結構經歷了顯著的轉變��。退火處理的核心作用在于促進鈦合金內部組織的均勻化,并有效消除加工過程中產生的內應力���。這一過程通過調整 α 相與 β 相的分布與比例,優化晶粒形態與尺寸�����,進而增強鈦合金的塑性與韌性��,減少后續應用中的開裂傾向�����。另一方面,固溶時效處理則利用特定的溫度與時間控制�����,誘導TC4鈦合金發生復雜的相變過程�����。在此過程中,β 相經歷馬氏體相變��,轉化為高硬度的 α’馬氏體相��,這一過程伴隨著顯著的強化效果�����,顯著提升鈦合金的強度和硬度。同時,時效階段合金元素的析出與再分布,在晶界與相界處形成有益的析出相���,進一步細化了組織,優化了性能,這一過程是固溶時效處理對TC4鈦合金性能提升的關鍵所在 [21-25] �����。綜上所述���,熱處理技術通過精細調控TC4鈦合金的組織演變�����,實現了對其性能的全面優化���,為鈦合金在高端制造領域的應用提供了堅實的材料基礎���。

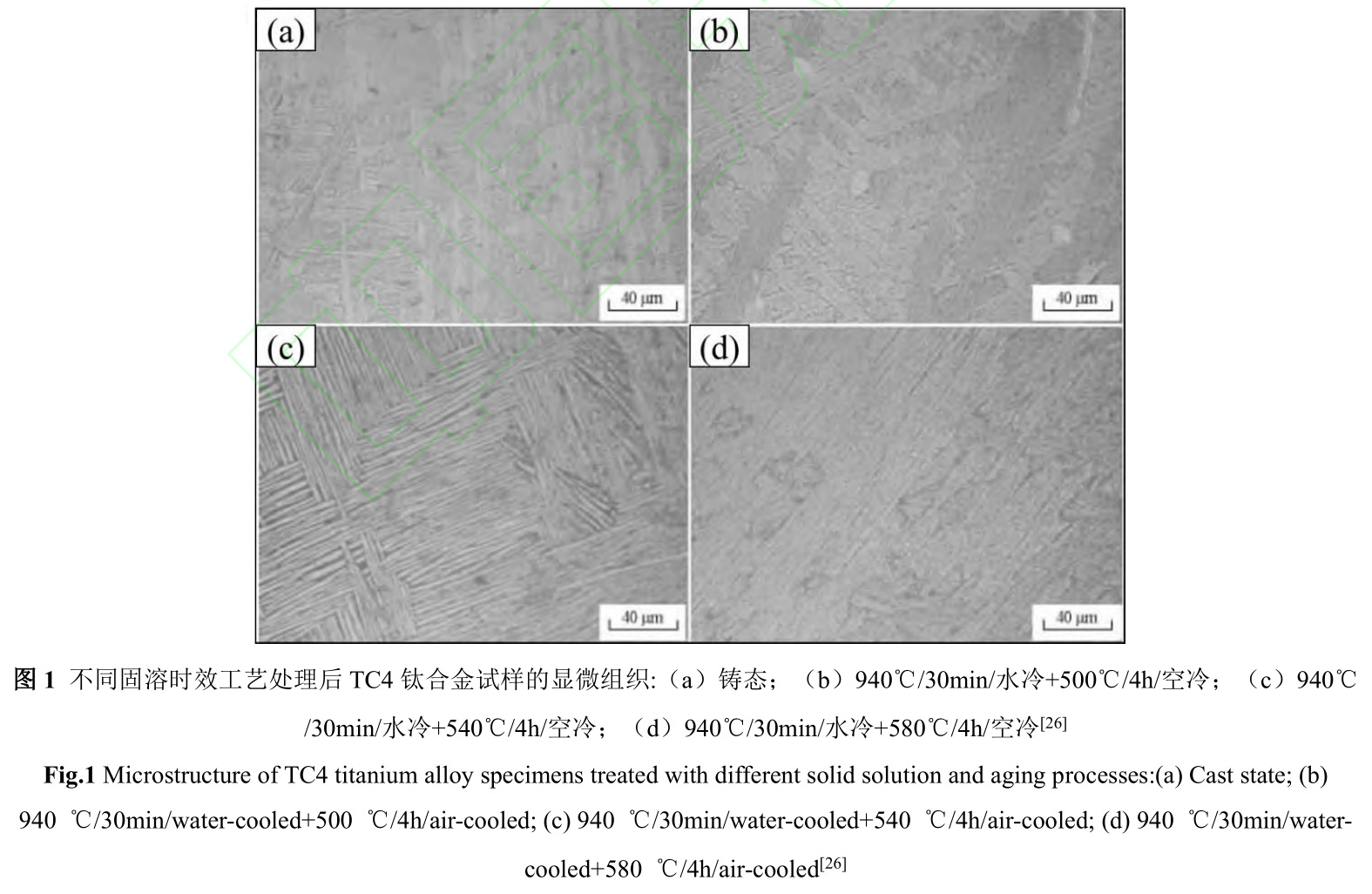

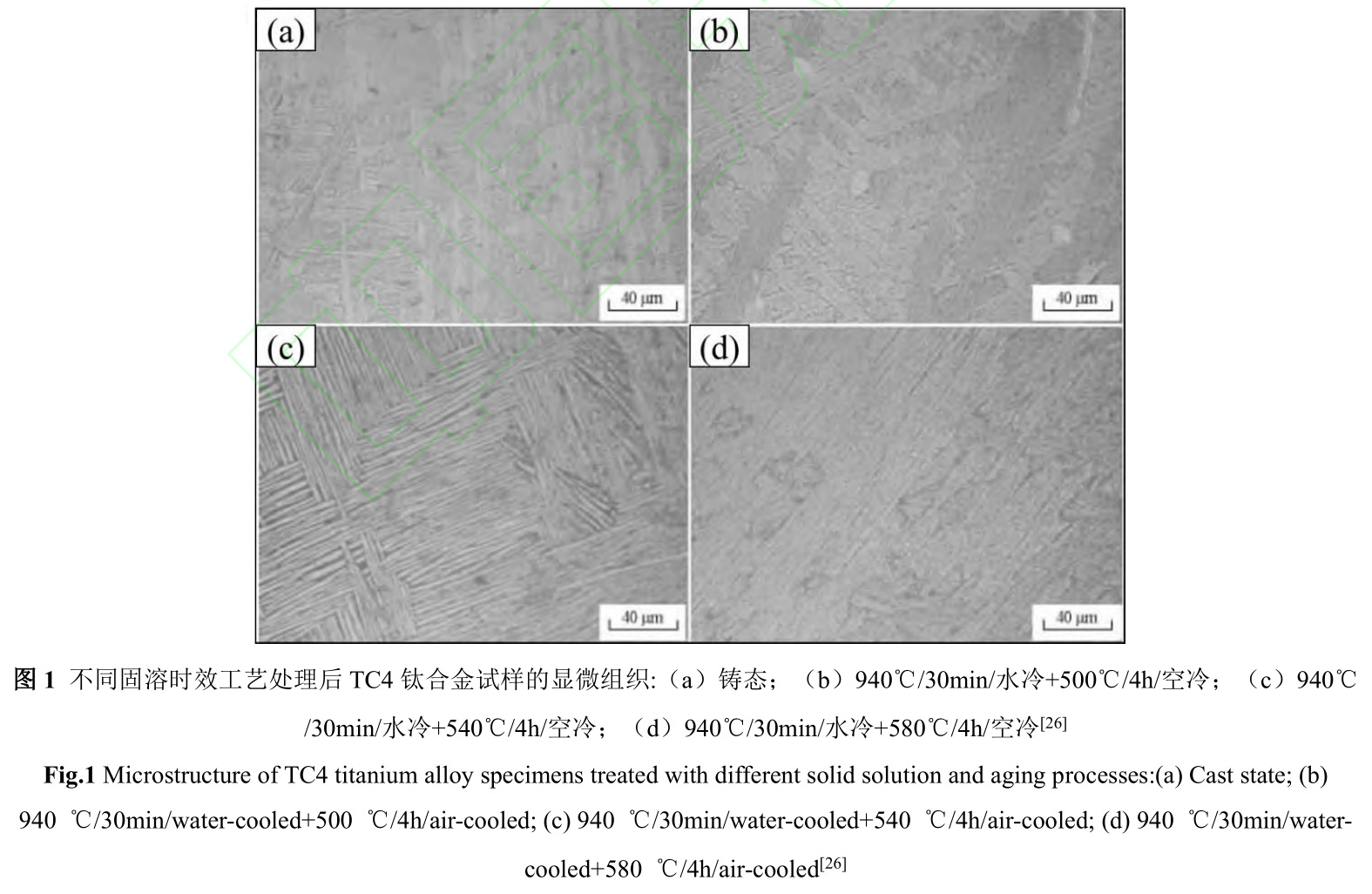

徐堅等人 [26] 的研究聚焦于不同固溶時效工藝條件下TC4鈦合金顯微組織的演變規律���。其研究結果顯示��,固溶時效處理顯著促進了針狀馬氏體 α’相與亞穩態 β 相的分解,轉化為更為穩定且彌散分布的 α+β 相組合�����。這一變化通過圖 1 得到了直觀的展示:鑄態TC4鈦合金的組織結構以均勻致密的 α 相���、β 相及晶界 α相為特征�����;而經過固溶時效處理后��,其顯微組織轉變為以片狀 α 相、細條狀 α 相與 β 相為主的復雜結構�����,呈現出明顯的組織重構現象���。進一步分析發現�����,時效溫度對TC4鈦合金的組織形態具有顯著影響���。在 500℃時效條件下���,組織主要由細條狀的 α 相與相間分布的 β 相構成���;隨著時效溫度提升至 540℃,細條狀 α 相逐漸減少���,轉變為片狀形態;當溫度繼續升高至 580℃時�����,組織則呈現出片狀 α 相��、細條狀 α 相與 β 相共存的復雜結構�����。值得注意的是,隨著時效溫度的上升��,β 相的分布逐漸變得不均勻���,且其含量也有所增加��,這一現象揭示了時效溫度對TC4鈦合金微觀組織結構的深刻影響�����。

在深入追求TC4鈦合金性能優化的道路上,研究者們積極探索并應用了多種復合熱處理工藝策略���,諸如熱循環處理與多級時效等。這些創新方法巧妙融合了不同熱處理手段的優勢�����,通過精確調控鈦合金在熱處理過程中的組織演變路徑�����,實現了對其性能的全方位提升��。與此同時,隨著計算材料科學與模擬技術的飛速發展���,研究者們迎來了一個全新的研究視角。他們利用這些先進的工具對TC4鈦合金的熱處理過程進行高精度的模擬與預測�����,這不僅極大地加深了我們對熱處理過程中組織演變與性能優化內在機制的認識�����,還為熱處理工藝的設計與優化提供了堅實的理論基礎和前瞻性的指導��。這一趨勢預示著,在未來的材料科學研究中�����,計算模擬與實驗驗證將更加緊密地結合���,共同推動TC4鈦合金及其他先進材料性能優化的新突破�����。

2.2 力學性能變化

針對TC4鈦合金的力學性能優化�����,熱處理扮演了至關重要的角色。退火處理��,通過調控溫度(如 920℃至 980℃范圍內)��,能夠有效提升鈦合金的塑性及組織穩定性,然而這一過程可能伴隨著強度與硬度的適度犧牲。相反��,固溶時效處理則專注于增強鈦合金的強度和硬度�����,但需注意其對塑性的潛在影響��。因此,在實際工程應用中,合理選擇熱處理工藝以匹配具體性能需求顯得尤為關鍵��。

對于退火熱處理而言�����,隨著退火溫度的逐步升高(從 920℃至 980℃)��,TC4鈦合金的微觀組織經歷了顯著變化:初生 α 相逐漸減少且形貌趨于等軸狀,而次生 α 相及粗大 β 相則相應增加�����。這一組織演變直接導致合金強度的提升與塑性的下降��,尤其是在 980℃附近退火時�����,合金展現出最高的強度,但塑性相對較低。

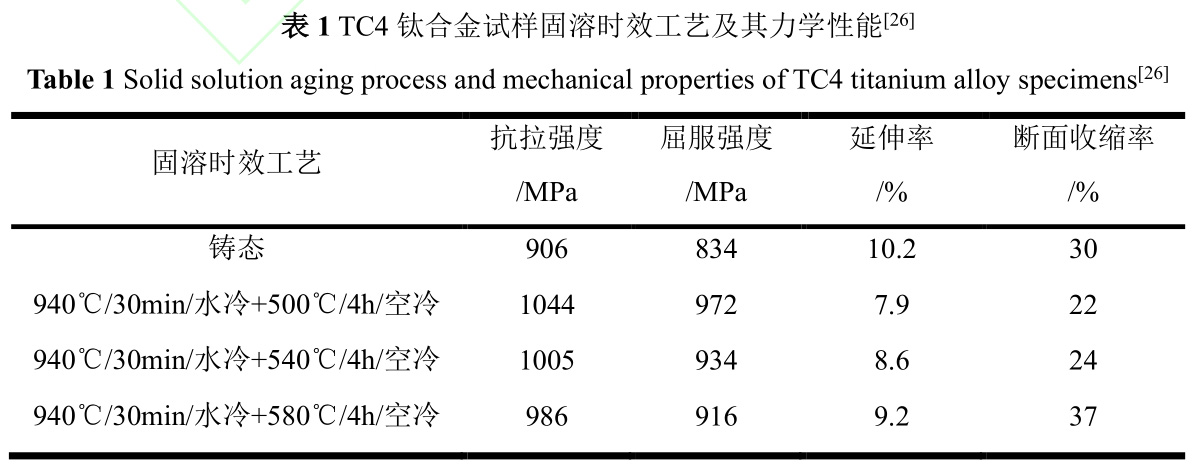

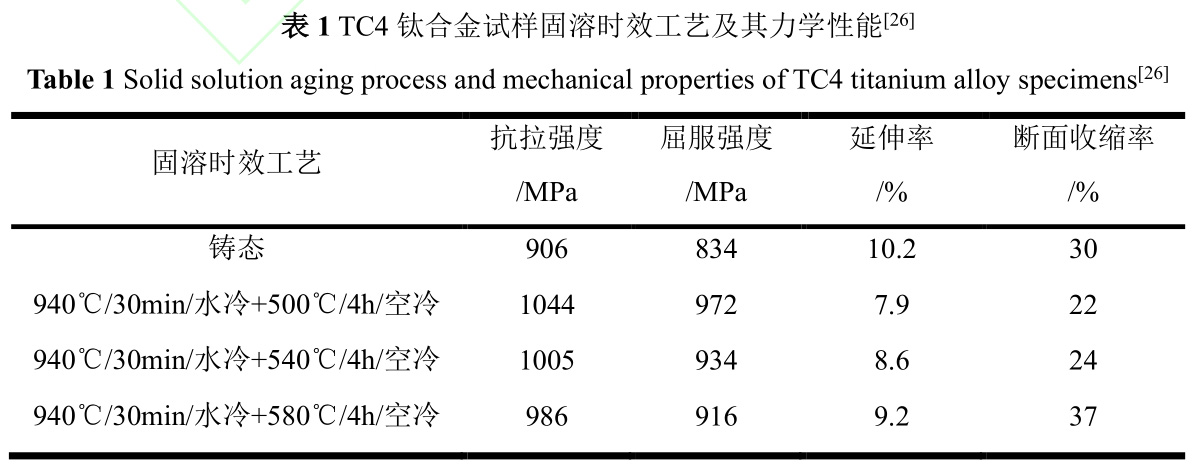

另一方面�����,固溶時效處理通過精確控制固溶溫度(通常低于相變點 30~80℃)�����,有效調節了初生 α 相、次生 α 相及 β 轉變組織的尺寸與體積分數��,進而在保持或提升材料韌性的同時�����,優化了其強度與塑性�����。固溶處理后的時效階段�����,針狀馬氏體 α’與過冷 β 相發生分解,轉化為彌散穩定的 α 相��,與 β 相共同構成了(α+β)兩相組織��,這一轉變顯著增強了合金的硬度和強度��,為材料性能的提升開辟了新途徑 [27-29] 。徐堅等 [26] 深入探究了固溶時效工藝參數變化對TC4鈦合金在室溫下力學性能的具體影響。他們的研究發現,通過固溶時效處理���,鈦合金中的針狀馬氏體 α’相與亞穩態 β 相經歷了分解過程,轉變為彌散分布的穩定 α+β 相結構,這一轉變顯著增強了TC4鈦合金的強度特性��。進一步分析指出�����,在保持固溶溫度恒定的條件下�����,隨著時效溫度的逐漸升高���,TC4鈦合金的強度呈現出下降趨勢��,而塑性則相應提升��。這一發現揭示了時效溫度調控在平衡鈦合金強度與塑性方面的重要作用。尤為值得關注的是�����,當固溶溫度設定為 940℃���、時效溫度選擇為 500℃時�����,TC4鈦合金展現出了優異的綜合力學性能:不僅保持了較高的強度水平��,還兼具了良好的塑性表現。

TC4鈦合金的力學性能與其微觀組織結構之間存在著深刻的內在聯系��,特別是 β 相及其亞穩態的馬氏體轉變機制�����,對材料的整體性能表現具有顯著的調控作用��。熱處理作為調控鈦合金微觀組織的關鍵手段,其工藝選擇與參數設定直接決定了TC4鈦合金的最終力學性能��,這涵蓋了強度��、塑性�����、硬度等多個關鍵指標�����。

在實際應用中��,針對不同的工況需求與性能目標,精準選擇熱處理工藝及精細調控其參數,成為了優化TC4鈦合金力學性能的重要途徑��。通過科學合理地設計熱處理方案���,可以有效促進鈦合金內部組織的優化重組,如細化晶粒、調控相變產物分布等�����,進而實現力學性能的綜合提升���。綜上所述���,TC4鈦合金的熱處理過程是一個復雜而精細的調控過程�����,它對材料力學性能的影響是多維度且深遠的��。通過不斷探索與實踐,我們有望進一步優化熱處理工藝�����,以最大化發揮TC4鈦合金的潛在性能優勢���,滿足日益嚴苛的工程應用需求 [30-31] ���。

2.3 耐腐蝕性能變化

熱處理作為一種重要的材料改性手段��,對于提升TC4鈦合金的耐腐蝕性能同樣具有顯著效果。通過精確調控熱處理工藝��,能夠優化鈦合金的化學成分與微觀組織結構�����,進而增強其抵抗腐蝕環境侵蝕的能力��,這對于航空航天等嚴苛應用領域的材料選擇尤為重要。

退火處理雖主要聚焦于消除材料內應力與改善組織均勻性,但其對TC4鈦合金耐腐蝕性能的影響亦不容忽視��。合理的退火工藝可以優化材料的微觀結構���,但過高的溫度或過長的處理時間可能引發不利相變或元素偏析��,從而削弱耐腐蝕性能��,因此退火參數的精確控制至關重要。

另一方面,固溶處理作為金屬熱處理的基礎工藝之一,對TC4鈦合金的耐腐蝕性能提升尤為關鍵���。通過將鈦合金加熱至特定溫度(如 900℃左右)并保持一段時間,隨后快速冷卻�����,可以形成均勻的固溶體�����,這一過程中不僅強化了合金的力學性能���,還通過減少有害雜質與相的含量,有效改善了其耐腐蝕性能�����。進一步地���,固溶時效處理通過在固溶處理基礎上引入時效步驟���,促進了針狀馬氏體 α’與過冷 β 相的分解�����,生成更為穩定的 α+β 相結構���,進一步增強了合金的耐腐蝕能力���。

綜上所述���,熱處理工藝對TC4鈦合金耐腐蝕性能的調控是多方面的�����,涉及固溶處理���、固溶時效處理及退火處理等多種手段�����。在實際應用中,需根據具體需求與材料特性�����,科學選擇并精確控制熱處理工藝參數���,以實現耐腐蝕性能的最優化�����。同時,對于熱處理過程中的溫度���、時間、冷卻速度等關鍵因素�����,應給予足夠重視��,以避免對合金耐腐蝕性能造成不利影響���。

3TC4鈦合金熱處理技術的創新與展望

隨著科技的日新月異與應用領域的持續拓寬��,TC4鈦合金的熱處理技術正步入一個不斷創新與演進的黃金時代。研究者們正積極探索前沿技術路徑��,旨在進一步提升鈦合金的綜合性能�����。這包括但不限于采用創新的加熱手段�����,如微波加熱與感應加熱技術�����,以實現材料的高效�����、均勻加熱,從而優化熱處理效果;同時��,高壓熱處理等新興技術也被應用于改善鈦合金的微觀組織�����,強化其力學性能��。此外,深冷處理等獨特工藝也被寄予厚望,以期在增強鈦合金強度與韌性的道路上取得新突破��。

展望未來��,熱處理技術與其他先進制造技術的深度融合將成為重要趨勢��。通過將熱處理與激光增材制造、粉末冶金等前沿技術相結合�����,不僅能夠實現TC4鈦合金的快速成型,還能在成型過程中同步優化其性能,極大提升生產效率與材料質量���。同時,熱處理與表面處理技術的協同創新,也將為鈦合金表面性能的改良與耐腐蝕性的提升開辟新途徑。

值得注意的是,在追求技術創新的同時���,綠色制造理念正引領著熱處理技術的另一場變革。研究者們正致力于開發低能耗、低排放的熱處理工藝與設備�����,力求在保障材料性能的同時���,減少對環境的負面影響���,推動TC4鈦合金熱處理技術向更加環保�����、可持續的方向發展。

綜上所述��,TC4鈦合金棒��、鈦鍛件熱處理技術正以前所未有的速度向前邁進�����,不僅在傳統領域如航空航天持續發揮重要作用,更在醫療��、化工等新興領域展現出廣闊的應用前景��。隨著技術的不斷成熟與創新�����,我們有理由相信,TC4鈦合金將為更多領域的進步與發展提供更加堅實可靠的材料支撐�����。

參考文獻

1. 霍進良,蔡瑛,佟海生,等.新型TC4鈦合金材料熱處理工藝研究[J].新技術新工藝,2023,(11):64-69..

2. 李昌,任偉寧,楊健,等.TC4鈦合金 β 熱處理的顯微組織演變[J/OL].熱加工工,2024,(10):151-154.

3. 王炳正,張睿峰,王旭明,等.熱處理方式對 TC4ELI 鈦合金組織與性能的影響[J].熱處理技術與裝備,2023,44(04):16-19.

4. 蘇化冰,尹林,江紅軍,等.鍛造和熱處理工藝對TC4鈦合金顯微組織和沖擊韌度的影響[J].熱處理,2023,38(04):36-39+48.

5. 孫虹燁,齊躍,余傳魁,等.TC4鈦合金的力學性能及熱處理模擬[J].塑性工程學報,2023,30(07):180-185.

6. 劉包發,胡劍南,石俊杰,等.熱處理對增材制造TC4鈦合金組織結構及耐蝕性能的影響[J].材料熱處理學報,2023,44(05):86-94.

7. 柏威.熱處理溫度對TC4鈦合金動態力學性能和微觀組織的影響[D].安徽建筑大學,2023.

8. 任詩章.TC4鈦合金螺栓固溶時效熱處理組織的模擬和驗證[D].天津理工大學,2023.

9. 趙萍.航空用TC4鈦合金散熱結構 SLM 制備及熱處理強化與組織性能研究[D].山東建筑大學,2023.

10. 董曉鋒,張明玉,周江山,等.熱處理對 TC4 ELI 鈦合金顯微組織與力學性能的影響[J].熱加工工藝,2022,51(24):142-146.

11. 葉康源,葉勇松,陳開勇,等.Effect of Different Heat Treatment Process on Structure and Property of TC4 Titanium Alloy Forging[C]//中國航空學會.第十屆中國航空學會青年科技論壇論文集.貴州安大航空鍛造有限責任公司;成都航利(集團)實業有限公司;空裝駐安順地區軍事代表室;,2022:7.

12. 許永春,孫曉軍,竇建偉,等.初生α相含量對TC4材料力學性能影響探討[J].云南冶金,2022,51(05):109-115.

13. 郄喜望,吳國清,張琦,等.大型TC4鈦合金試樣的退火處理模擬及變形機制研究[J].特種鑄造及有色合金,2022,42(10):1210-1215.

14. 王曉亭,喬波,張登峰,等.醫用TC4鈦合金網籃組織熱處理工藝[J].材料導報,2022,36(S2):279-281.

15. 劉濤,柏威,吳喬國,等.熱處理對TC4鈦合金動態力學性能和微觀組織的影響[J].應用力學學報,2023,40(04):805-813.

16. 張繼時.熱等靜壓態TC4鈦合金熱變形及熱處理組織演變規律研究[D].中北大學,2022.

17. 高飛,雷挺,苗陽,等.熱處理對TC4鈦合金板材韌性的影響[J].金屬世界,2022,(03):36-38.

18. 陳冠宇.熱處理工藝對TC4鈦合金腐蝕性能的影響[D].石家莊鐵道大學,2021.

19. 劉華棟.氬弧-電子束復合焊接修復TC4鈦合金熱處理組織性能研究[D].沈陽工業大學,2021.

20. 王普強,王豫躍,吳夢杰,等.熱處理對 LMD TC4 組織�����、力學性能及各向異性的影響[J].中國激光,2021,48(10):160-171.

21. 劉子霖.TC4鈦合金兩相區熱處理組織與性能研究[D].東南大學,2021.

22. 郭凱,何忝锜,和蓉.TC4鈦合金熱處理工藝的研究現狀及進展[J].世界有色金屬,2021,(07):16-17.

23. 孟利軍,楊嬌妮,茍曼曼.熱處理工藝對TC4鈦合金組織及性能的影響[J].中國金屬通報,2021,(02):101-102.

24. 趙曉龍,王彬,何恩光,等.多次熱處理對TC4鈦合金激光焊接頭組織和性能的影響[J].應用激光,2020,40(05):831-835.

25. 袁經緯,李卓,湯海波,等.熱處理對激光增材制造 TC4 合金耐蝕性及室溫壓縮蠕變性能的影響[J].航空學報,2021,42(10):478-485.

26. 徐堅,王文焱,謝敬佩,等.固溶-時效對TC4鈦合金組織與性能的影響[J].稀有金屬與硬質合金,2014,42(02):41-44.

27. 尉文超,李云坤,薛彥均,等.熱處理工藝對TC4鈦合金沖擊磨損性能的影響[J].金屬熱處理,2020,45(06):7-11.

28. 王普強,吳夢杰,王豫躍,等.不同熱處理工藝下激光增材制造TC4鈦合金組織與性能研究進展[J].航空制造技術,2020,63(10):56-65.

29. 毛江虹,楊曉康,羅斌莉,等.熱處理溫度對 TC4ELI 合金組織與性能的影響[J].金屬熱處理,2020,45(02):166-174.

30. 張天馨.TC4鈦合金相變過程及軋制-熱處理工藝研究[D].東北大學,2020.

31. 龍瑋,夏麒帆,張松,等.雙重退火對形變TC4鈦合金組織與性能的影響[J].貴州大學學報(自然科學版),2019,36(05):50-54.

李欣,中國機械總院集團沈陽鑄造研究所有限公司工程師��,目前主要研究領域為高性能鑄造鈦合金及其先進成形技術的開發和應用�����。參與科技重大專項�����、軍工配套、自然科學基金等國家級�����、省部級各類科研項目 10 余項���。發表論文 5 篇��。獲科技成果獎一等獎 1 項�����。

相關鏈接