鈦合金的密度低且強(qiáng)度高,其抗腐蝕性能與力學(xué)性能良好,廣泛應(yīng)用于航空航天[1]和武器裝備[2]等工業(yè)產(chǎn)品,是一種具有戰(zhàn)略性的高端金屬材料。但是,其不易加工及薄弱的耐磨損性能使得在使用中更易產(chǎn)生摩擦損耗,進(jìn)而減少壽命。因此,提升鈦合金的表面性能是近些年亟待攻克的問(wèn)題[3]。常見(jiàn)的鈦合金表面強(qiáng)化工藝有低塑性拋光[4]、噴丸[5]和激光沖擊[6]等。噴丸應(yīng)用廣泛,被視為一種標(biāo)準(zhǔn)的后處理工序,應(yīng)用在很多鈦合金航空部件中,但噴丸構(gòu)件有著較差的表面粗糙度和難以避免的表面畸變,且噴丸的表面塑性變形層較淺,不利于疲勞性能[7]。電磁脈沖以一種機(jī)械外力的形式作用在工件表面以達(dá)到加工效果。而以外力沖擊金屬表面的目的是為了引入殘余應(yīng)力,工件表面產(chǎn)生劇烈沖擊,引入殘余壓應(yīng)力是提高工件表面性能的重要手段[8]。

目前,相關(guān)電磁脈沖的研究與拓展應(yīng)用很多。文獻(xiàn)[9]針對(duì)傳統(tǒng)管件在電磁壓縮過(guò)程中變形不均勻的問(wèn)題,提出了利用磁場(chǎng)變換器改變磁場(chǎng)分布的方法以提高加工效果。文獻(xiàn)[10]采用有限元仿真與實(shí)驗(yàn)相結(jié)合的研究方法,對(duì)放電頻率與線圈匝數(shù)對(duì)成形能量的影響進(jìn)行了研究。驅(qū)動(dòng)管的選擇對(duì)能量的利用率有顯著影響,其厚薄程度與趨膚效應(yīng)的影響程度密切相關(guān)[11],對(duì)導(dǎo)電性較差的鈦合金來(lái)說(shuō),選擇合適的驅(qū)動(dòng)管具有一定的指導(dǎo)意義。結(jié)合表面強(qiáng)化的應(yīng)用,脈沖磁場(chǎng)沖擊鉻鋼,通過(guò)改變磁場(chǎng)強(qiáng)度及沖擊次數(shù)得出脈沖磁場(chǎng)處理可以使該鋼種得到晶體上的改變,進(jìn)而改善了硬度、屈服強(qiáng)度等力學(xué)性能[12]。電磁脈沖可以通過(guò)改變位錯(cuò)的滑移模式,提高材料的加工硬化速率,從而提升其強(qiáng)度和伸長(zhǎng)率[13]。在異型金屬的電磁成形中除常規(guī)的尺寸問(wèn)題,硬度也是重要的考察因素[14]。

本文擬通過(guò)電磁仿真與實(shí)驗(yàn)對(duì)TC4鈦合金棒件的表面強(qiáng)化進(jìn)行探究,通過(guò)測(cè)量實(shí)驗(yàn)件的維氏硬度與殘余應(yīng)力來(lái)對(duì)比表面強(qiáng)化的效果,研究鈦合金在電磁脈沖表面強(qiáng)化過(guò)程中的參數(shù)特性,以及不同工藝條件對(duì)強(qiáng)化效果的影響。

1、工作原理及建模分析

1.1 工作原理

TC4鈦合金棒件電磁脈沖表面強(qiáng)化的基本結(jié)構(gòu)和原理與管件電磁縮頸相同,即利用電磁力沖擊置于線圈中心的工件使其發(fā)生微塑性變形,以達(dá)到表面強(qiáng)化效果。實(shí)際中使用實(shí)心鈦棒作為強(qiáng)化對(duì)象,與管件電磁縮頸不同的是:將管件縮頸使用的集磁器替換為棒件外套的驅(qū)動(dòng)管,用來(lái)平均分布作用在TC4鈦合金表面的電磁力并增強(qiáng)電磁脈沖的效果。

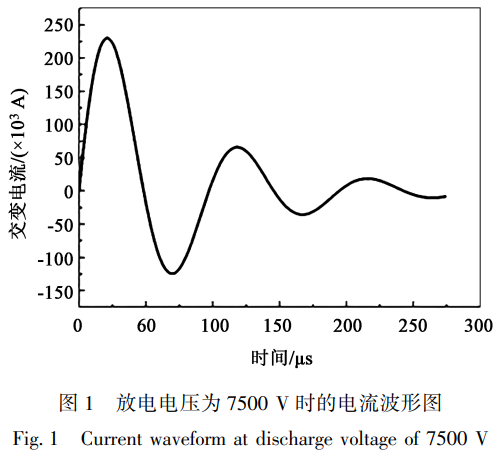

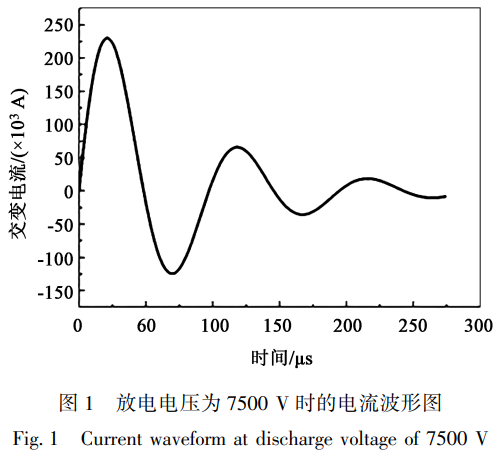

電磁脈沖設(shè)備的能量傳遞關(guān)系為:電容器充電儲(chǔ)能線圈的磁場(chǎng)能量對(duì)毛坯做功。設(shè)備通過(guò)可編程邏輯控制器(ProgrammableLogicalController,PLC)電路控制,首先給儲(chǔ)能電容充電,待充滿至設(shè)置電壓后、可操作設(shè)備放電時(shí),遠(yuǎn)程控制,使高壓開關(guān)閉合,儲(chǔ)能電容的電能釋放至線圈回路,完成一次放電。放電電流I為:

式中:Im為放電電流的最大波峰值;β0=R/2L,其中,R為系統(tǒng)電阻,L為系統(tǒng)電感;ω為感應(yīng)電流的角頻率;t為時(shí)間。

電磁脈沖中棒件與線圈的相對(duì)位置一般為線圈盤繞于被加工棒件的外側(cè),整個(gè)放電過(guò)程是微秒級(jí)式中:Im為放電電流的最大波峰值;β0=R/2L,其中,R為系統(tǒng)電阻,L為系統(tǒng)電感;ω為感應(yīng)電流的角頻率;t為時(shí)間。

電磁脈沖中棒件與線圈的相對(duì)位置一般為線圈盤繞于被加工棒件的外側(cè),整個(gè)放電過(guò)程是微秒級(jí)上述震蕩衰減的電流會(huì)在線圈周圍產(chǎn)生一個(gè)強(qiáng)脈沖磁場(chǎng)。同時(shí),由于棒件中的磁通量發(fā)生了顯著變化,導(dǎo)致其靠近線圈的內(nèi)表面產(chǎn)生了反向的阻礙其變化的感應(yīng)電流,進(jìn)而形成了與原磁場(chǎng)方向相反的感應(yīng)磁場(chǎng)。在線圈與棒件間隙內(nèi)的原磁場(chǎng)與感應(yīng)磁場(chǎng)會(huì)相互疊加對(duì)抗,產(chǎn)生的電磁力作用于棒件的表面。這種高速率的沖擊即為對(duì)TC4鈦合金棒件的表面強(qiáng)化。通過(guò)反復(fù)多次的沖擊,最終完成TC4鈦合金棒件電磁脈沖表面強(qiáng)化的全過(guò)程。

根據(jù)工藝的特點(diǎn)可知,電磁脈沖更適用于加工導(dǎo)電性好的金屬。若直接加工鈦效果不佳,可以選擇鋁作為驅(qū)動(dòng)管,但不宜太厚[15-16]。針對(duì)所采用的低導(dǎo)電性高強(qiáng)度鈦合金材料,需要在棒件外壁套一層鋁管作為驅(qū)動(dòng)管以改善其沖擊效果,增大感應(yīng)電流以提高強(qiáng)化效率。使用驅(qū)動(dòng)管時(shí),電磁力會(huì)作用在驅(qū)動(dòng)管的表面,使其發(fā)生輕微的塑性變形,進(jìn)而通過(guò)驅(qū)動(dòng)管作為中間介質(zhì)將力傳遞至緊貼的棒件,以達(dá)到?jīng)_擊的效果。

1.2 有限元模型的設(shè)置

AnsoftMaxwell是一款基于麥克斯韋微分方程的仿真軟件,它能夠?qū)﹄妶?chǎng)和磁場(chǎng)進(jìn)行綜合仿真分析。

并且兼具并行計(jì)算和分布式計(jì)算功能,能夠?qū)㈦姶艌?chǎng)求解問(wèn)題以有限元的形式轉(zhuǎn)化為矩陣方程的計(jì)算,從而不僅提高了電磁場(chǎng)計(jì)算的準(zhǔn)確性,還有效地減少了計(jì)算時(shí)間,在三維電磁場(chǎng)仿真方面具有很強(qiáng)的實(shí)力。

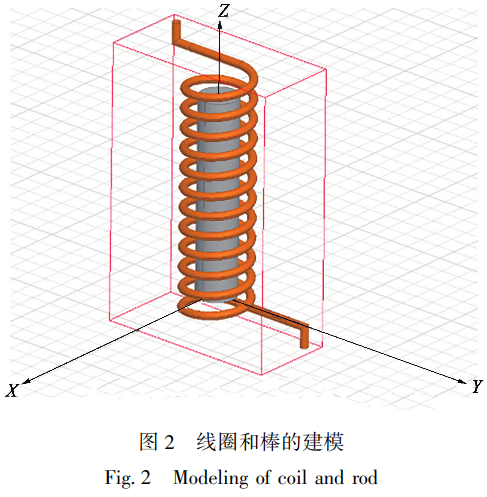

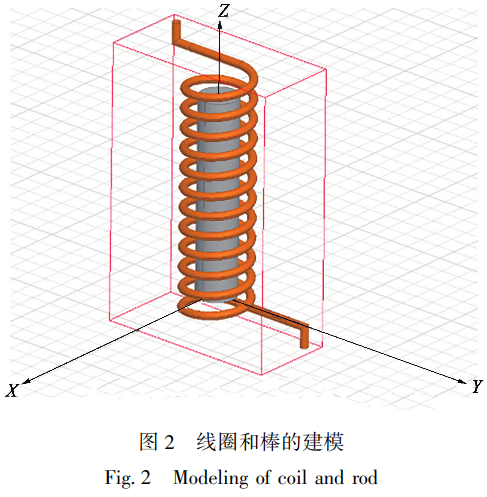

為對(duì)比同等條件下不同材料的加工性能,即鈦棒與鋁棒受電磁力沖擊的不同效果,設(shè)置兩組仿真,并選擇簡(jiǎn)易的線圈纏繞方式,建模如圖2所示。其中,線圈半徑為8mm,導(dǎo)線截面半徑為1mm,匝數(shù)為12匝,匝間距為5mm,導(dǎo)線末端自然延長(zhǎng)。棒件半徑為5mm,長(zhǎng)度為50mm,整體居中放置。線圈采用銅,即材料庫(kù)中的Copper材料,電阻率為1.72×10-8Ω.m,相對(duì)磁導(dǎo)率為0.99994。鋁選用材料庫(kù)中的Aluminum材料,相對(duì)磁導(dǎo)率為1.00002,電阻率為2.78×10-8Ω.m。鈦選用材料庫(kù)的Titanium,電阻率為1.60×10-6Ω.m,相對(duì)磁導(dǎo)率為1.00004。各個(gè)實(shí)體間需絕緣,求解域設(shè)為Vacuum真空。

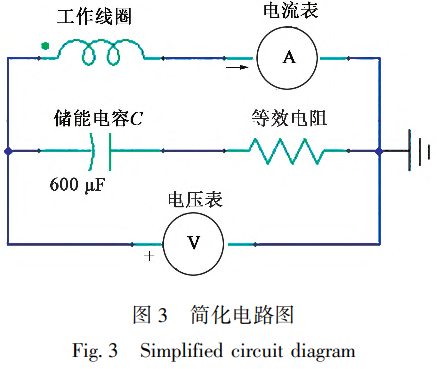

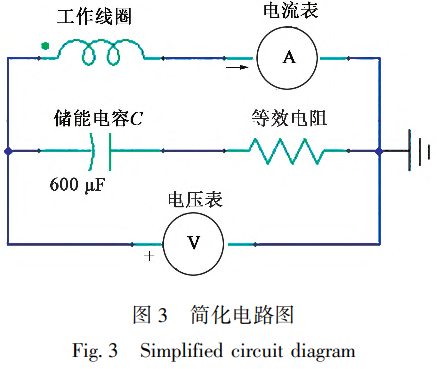

在線圈兩端接入外加載荷電路,可以在電路編輯器設(shè)置放電電路并加載至銅線圈的兩端,等效簡(jiǎn)化電路如圖3所示。其中,儲(chǔ)能電容C為600μF,電路等效電阻為1mΩ,電壓分別設(shè)置為5.5~7.5kV,每隔0.5kV設(shè)置一組,共5組。考慮到電磁場(chǎng)穿透棒件存在趨膚效應(yīng),因此,需給電流設(shè)置渦流效應(yīng)以符合實(shí)際情況。

1.3 仿真結(jié)果分析

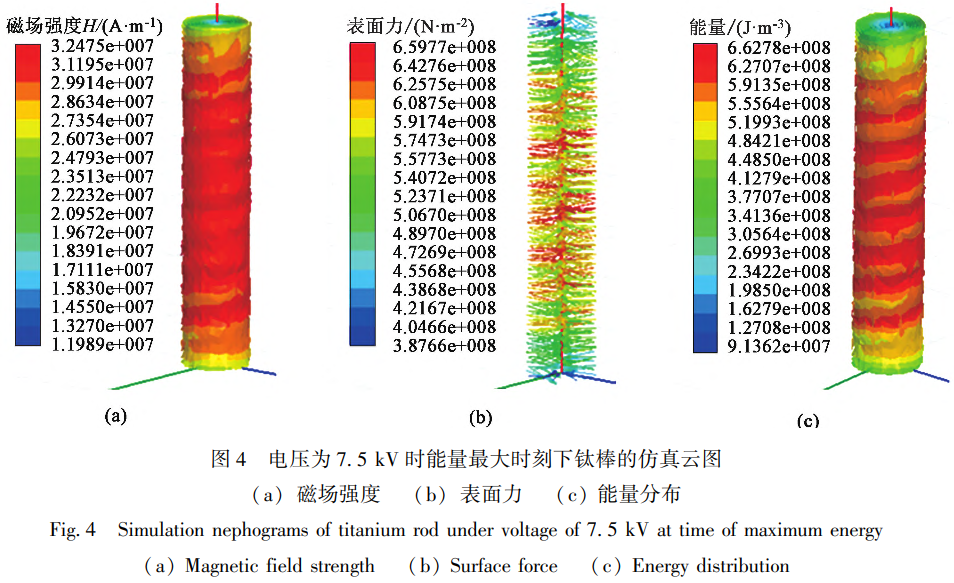

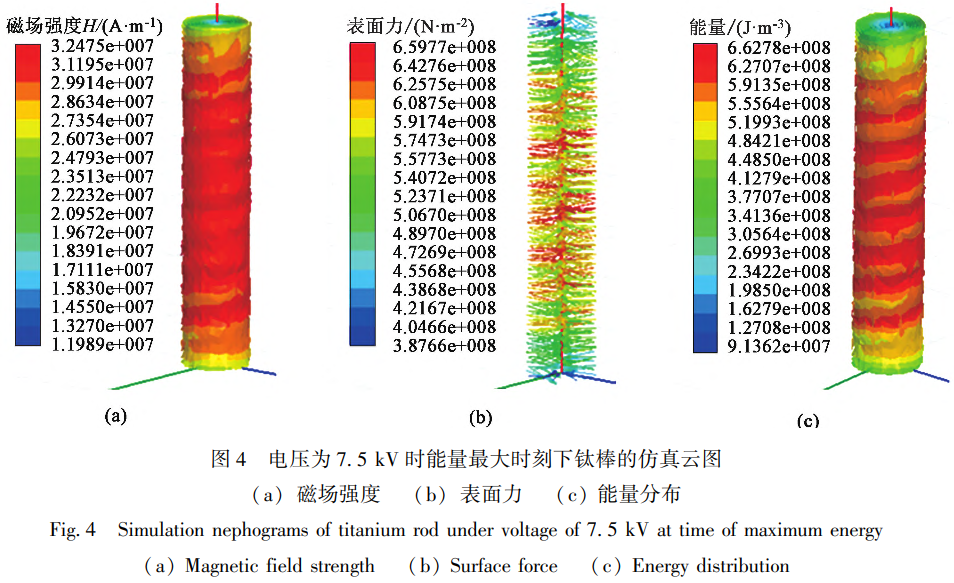

分別對(duì)電磁場(chǎng)作用下的鋁棒和鈦棒進(jìn)行仿真,可以得到,磁場(chǎng)強(qiáng)度在0~20μs內(nèi)迅速上升,在20μs時(shí)產(chǎn)生最大值,至終止時(shí)刻逐漸減小。圖4為鈦棒在7.5kV放電電壓下能量最大時(shí)刻的磁場(chǎng)強(qiáng)度、表面力和能量分布云圖。

由圖4可知,棒件兩端的表面力相對(duì)較弱,而中部區(qū)域的表面力則顯著增強(qiáng)。這種分布不均的現(xiàn)象歸因于磁力線分布的差異。具體而言,線圈中部區(qū)域由于磁力線高度集中并被緊密壓縮在線圈與棒件之間,從而促使該區(qū)域產(chǎn)生了較強(qiáng)的電磁力。相反,在棒件的端口區(qū)域,部分磁力線發(fā)生擴(kuò)散并向外逸出,導(dǎo)致這些位置的電磁力相對(duì)較小。由于磁場(chǎng)強(qiáng)度與表面力之間存在直接的正相關(guān)關(guān)系,因此,線圈中段因其磁場(chǎng)密度達(dá)到最高,相應(yīng)的表面力也在此區(qū)域達(dá)到最大值,并隨著向棒體兩端的延伸而逐漸減弱。

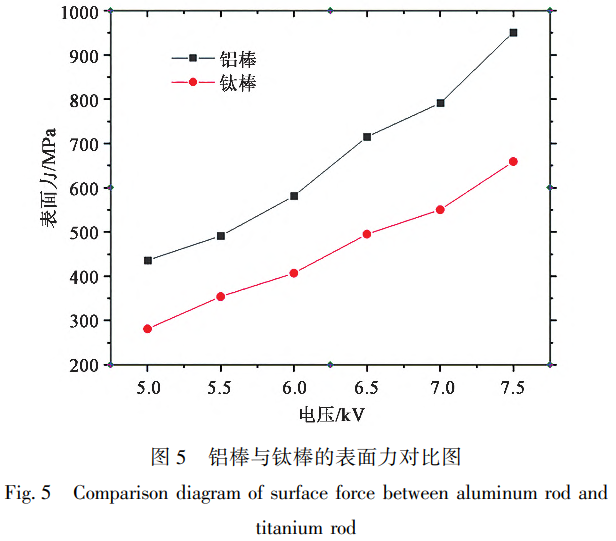

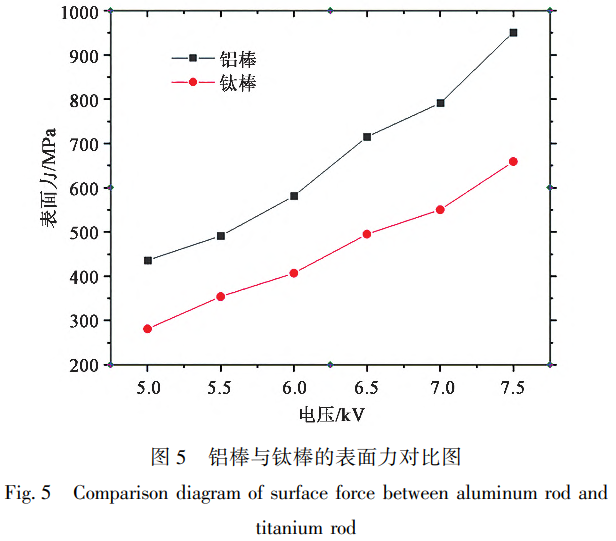

在磁場(chǎng)強(qiáng)度影響下產(chǎn)生的表面力與放電電壓呈正相關(guān),棒件最大值段存在受力不均的情況,這與線圈的纏繞外形有關(guān)。因趨膚效應(yīng)的作用,受磁場(chǎng)影響主要集中于表面層,越靠近軸心其影響越小。此外,鋁棒與鈦棒的磁場(chǎng)強(qiáng)度分布趨勢(shì)相同,在數(shù)值上相比鋁棒的更大。在實(shí)體模型與仿真參數(shù)相同、放電電壓對(duì)比不同的條件下,產(chǎn)生的棒件表面力如圖5所示。

對(duì)比鈦與鋁棒件在相同條件下的電磁脈沖可知,表面力的大小與放電電壓呈正相關(guān),鋁棒的電磁場(chǎng)能量轉(zhuǎn)化要優(yōu)于鈦棒。其中,鈦棒在7.5kV電壓下受到的表面力為637MPa,鋁棒在7.5kV電壓下受到的表面力達(dá)到951MPa,大于其屈服極限。

綜上可知,鋁的加工效果優(yōu)于鈦,用鋁管套裝在鈦上可以使沖擊力更高,達(dá)到更好的效果。實(shí)際的感應(yīng)電流在驅(qū)動(dòng)管的趨膚深度范圍內(nèi)流動(dòng),感應(yīng)電流是形成電磁力的關(guān)鍵。趨膚深度是指電流通過(guò)導(dǎo)體時(shí),電流密度隨距離增加而迅速下降至初始值的1/e(約36.8%)處的距離。以鋁為例,當(dāng)電阻率ρ為2.85×10-8Ω.m,磁導(dǎo)率μ為1.4×10-6h.m-1,放電波頻率f為100Hz時(shí),根據(jù)趨膚深度的計(jì)算公式d=

可估算出其趨膚深度d約為0.8mm。

2、實(shí)驗(yàn)與結(jié)果分析

2.1 實(shí)驗(yàn)分組及初試

實(shí)驗(yàn)設(shè)置不同的放電電壓與沖擊次數(shù),以及鈦棒是否套裝鋁管作對(duì)比實(shí)驗(yàn),其中,鈦棒的直徑為Φ10mm;鋁管的外徑為Φ12mm、壁厚為0.75mm。根據(jù)放電電壓與沖擊次數(shù)對(duì)試樣進(jìn)行分組編號(hào),實(shí)驗(yàn)分組及編號(hào)如表1所示。第1位數(shù)字表示電壓,第2位數(shù)字表示有無(wú)鋁管(1表示有、0表示無(wú)),第3、4位數(shù)字表示電磁脈沖次數(shù)(如6115表示電壓為6kV、套裝鋁管、沖擊15次的實(shí)驗(yàn)方案)。實(shí)驗(yàn)后測(cè)試并記錄維氏硬度以及殘余應(yīng)力以便衡量表面強(qiáng)化效果。

實(shí)驗(yàn)設(shè)備電磁成形機(jī)由沈航航空制造工藝數(shù)字化國(guó)防重點(diǎn)學(xué)科實(shí)驗(yàn)室自主研發(fā)設(shè)計(jì),由控制電路和儲(chǔ)存能量的電容組構(gòu)成,電容量為600μF,電壓范圍為0~10kV,最大放電能量為30kJ。在實(shí)驗(yàn)過(guò)程中會(huì)在加工棒件與線圈之間加入一層杜邦紙作為絕緣材料,旨在有效防止加工棒件與線圈之間發(fā)生直接接觸,從而避免可能引起的短路或損壞。同時(shí),杜邦紙還可防止在放電瞬間,由于大電流可能擊穿空氣而直接流向棒件,進(jìn)而導(dǎo)致能量產(chǎn)生不必要的損耗,同時(shí)保證實(shí)驗(yàn)的安全性與線圈的可靠性。

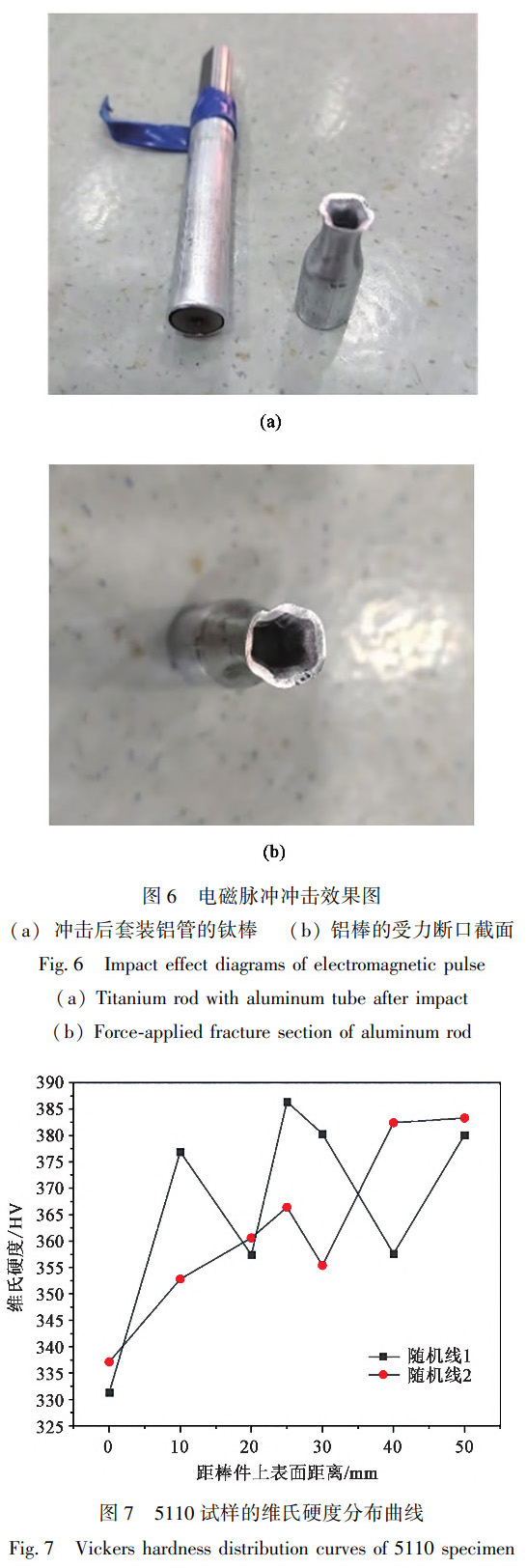

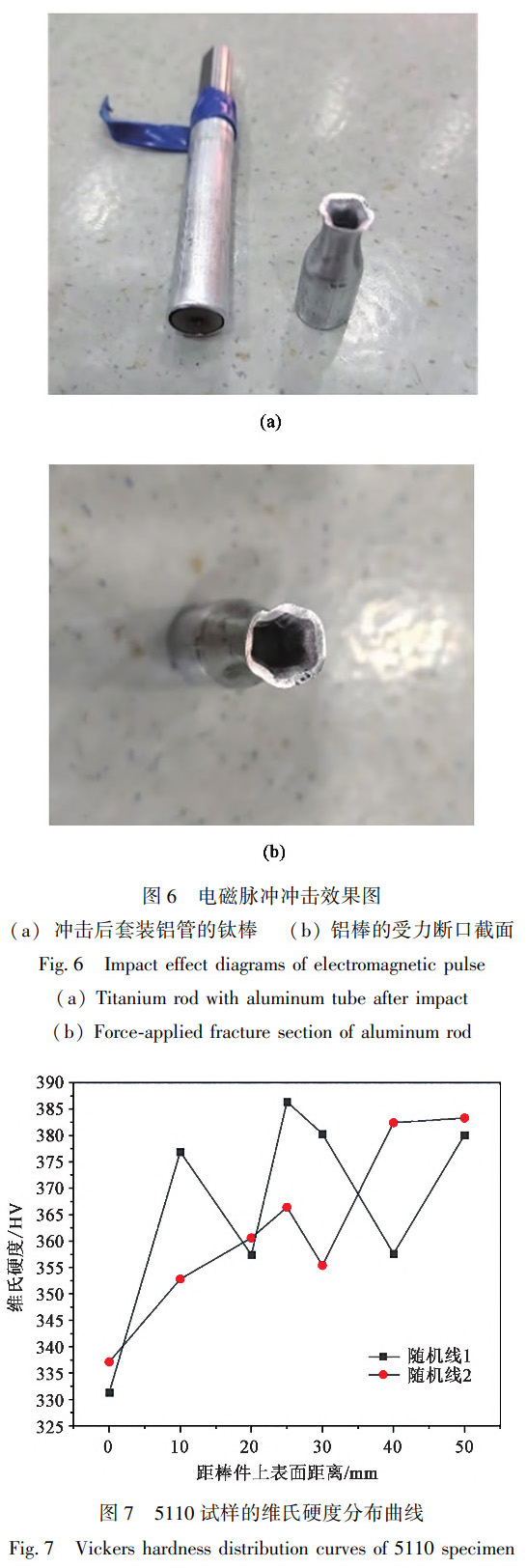

為驗(yàn)證產(chǎn)生的電磁環(huán)形力作用于鋁管并可以傳導(dǎo)至鈦棒,使用鋁管套裝在鈦棒外進(jìn)行電磁脈沖實(shí)驗(yàn)。使鋁管一部分懸空在鈦棒外,在5kV電壓下沖擊一次得到鋁管的斷口截面,如圖6所示。強(qiáng)大的電磁脈沖可以瞬間使與鈦棒相對(duì)懸空的鋁管受到環(huán)形剪力而斷開,其斷口截面相對(duì)均勻且形狀近似為六邊形。在平鋪同等面積的情況下,正六邊形所需要的周長(zhǎng)之和最小且六邊形是一個(gè)非常穩(wěn)定的形狀,每個(gè)角均受到相等的力,是對(duì)抗和平衡外力的最佳形狀。因此,圓形截面的鋁管被環(huán)形電磁力沖擊而斷裂后,變形處變?yōu)榱肆呅巍?/p>

2.2 對(duì)維氏硬度的影響

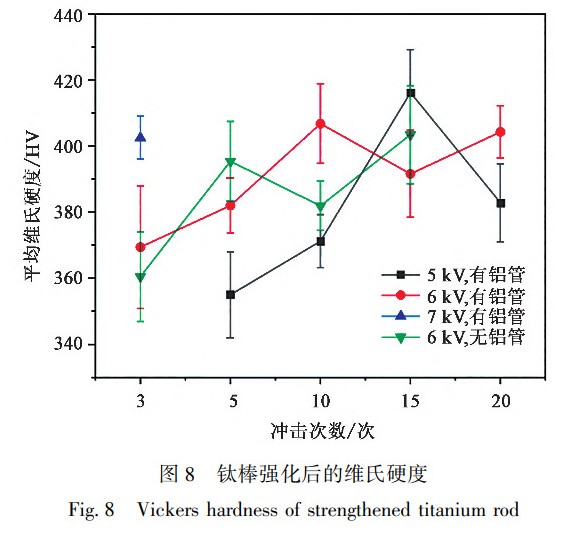

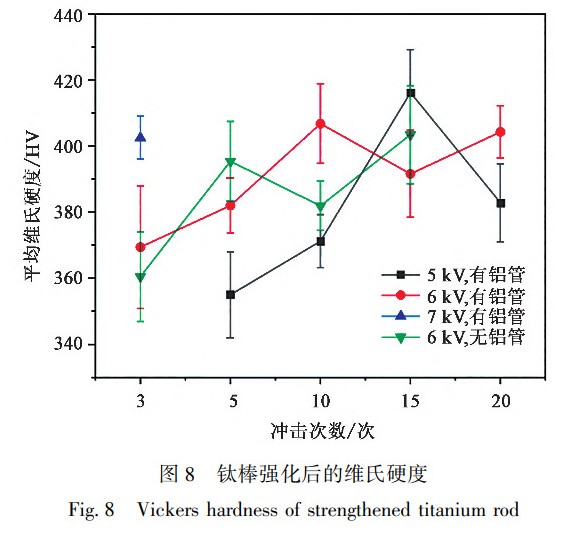

根據(jù)分組進(jìn)行實(shí)驗(yàn),并測(cè)量其維氏硬度。維氏硬度測(cè)量點(diǎn)的壓痕為正方形,壓痕的輪廓清晰,對(duì)角線測(cè)量準(zhǔn)確,所以測(cè)量實(shí)驗(yàn)件的維氏硬度并分析強(qiáng)化效果。選取其中一個(gè)端面,從端面開始確定一條隨機(jī)直線,每隔10mm選取其圓周上相差180°的兩個(gè)點(diǎn)測(cè)量維氏硬度并記錄[17],測(cè)量的實(shí)驗(yàn)力為0.1kg,載荷保持時(shí)間為10s,后續(xù)的維氏硬度測(cè)量的實(shí)驗(yàn)力與保載時(shí)間均相同。圖7為5110實(shí)驗(yàn)方案的維氏硬度測(cè)量值分布圖,可以看出維氏硬度相對(duì)于鈦棒的原始值有了較為明顯的提升,在隨機(jī)線上測(cè)量的維氏硬度分布不集中,最大值分布在棒件的中后段。

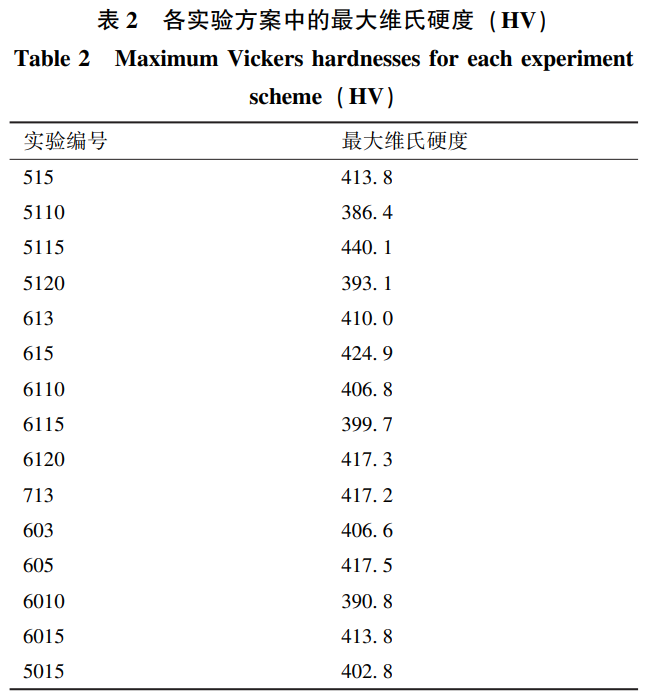

每組實(shí)驗(yàn)測(cè)得的維氏硬度平均值如圖8所示。

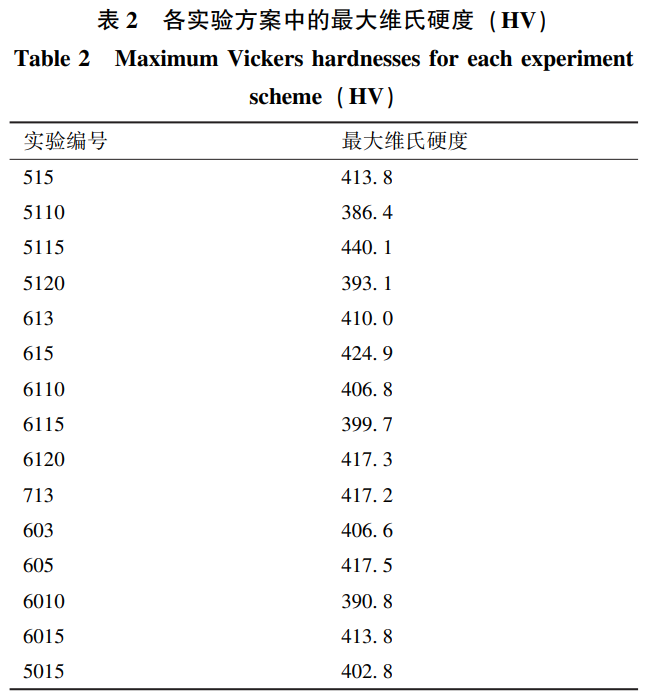

根據(jù)放電能量Q=CU2(U為電壓),對(duì)比可以發(fā)現(xiàn)在相同電壓以及相同放電次數(shù)情況下,電壓越高,維氏硬度的提升越大,如515、613和713實(shí)驗(yàn)方案。電磁脈沖對(duì)棒件沖擊的能量與電壓呈正相關(guān),沖擊能量越大則對(duì)維氏硬度的提升越大。但是沖擊達(dá)到一定次數(shù)后其維氏硬度反而會(huì)稍微下降,發(fā)生加工軟化的現(xiàn)象,但是仍然能保證一定的強(qiáng)化效果,如6kV電壓下沖擊15次與20次。由此可見(jiàn),電磁脈沖表面強(qiáng)化不是單調(diào)變化的規(guī)律,并不是沖擊次數(shù)多,強(qiáng)度大,則強(qiáng)化效果越好,過(guò)度加工反而會(huì)使金屬產(chǎn)生應(yīng)力集中式的疲勞。原始鈦棒的維氏硬度為350HV,在不同實(shí)驗(yàn)條件下,鈦棒的維氏硬度最大值相比原始件有較大的提升,如表2所示。

其中,5115實(shí)驗(yàn)方案下的維氏硬度提升得最多,其平均維氏硬度為416.2HV,提升15%~20%,最大單點(diǎn)維氏硬度為440.1HV。與維氏硬度提升最多的組對(duì)比,套裝驅(qū)動(dòng)鋁管提升維氏硬度的效果相比無(wú)鋁管的稍好,提升了約5%,但是鋁管在開始使用時(shí)會(huì)吸收部分能量。

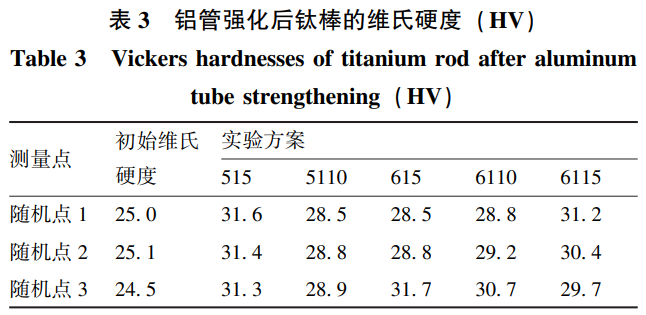

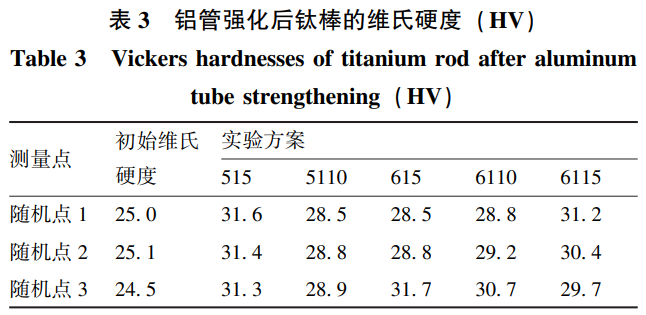

表3為鋁管強(qiáng)化后的維氏硬度。可以發(fā)現(xiàn),套裝鋁管的工況下,沖擊次數(shù)較少則強(qiáng)化不明顯,這是因?yàn)殇X管也需要被強(qiáng)化而消耗掉部分能量。鋁管的硬度在少次沖擊后能達(dá)到最大值,然后維氏硬度變小,之后相對(duì)穩(wěn)定,不會(huì)再影響后續(xù)對(duì)鈦棒的沖擊。而未套裝鋁管情況的沖擊結(jié)果顯示,鈦棒的平均維氏硬度開始提升不明顯,后續(xù)則會(huì)迅速增加,此外,鈦棒的維氏硬度提升到最大值的過(guò)程較慢。

2.3 對(duì)殘余應(yīng)力的影響

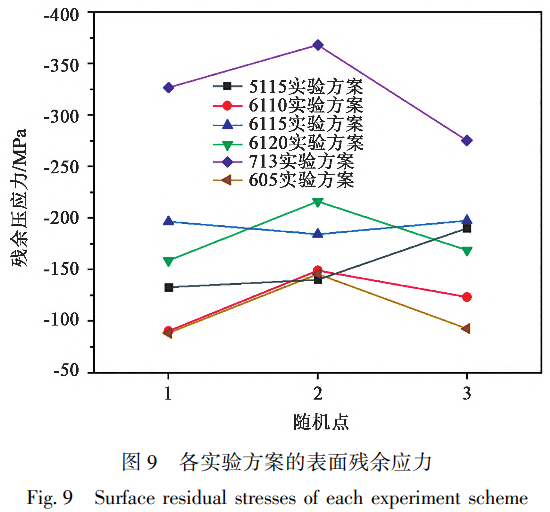

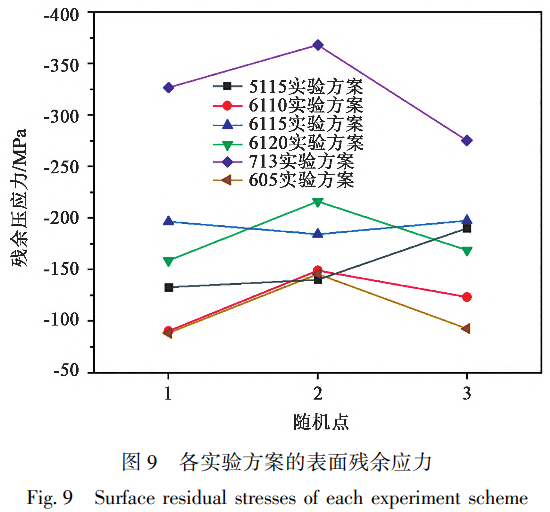

經(jīng)過(guò)退火處理的原始鈦棒的殘余應(yīng)力在0~0.5MPa,在經(jīng)過(guò)電磁脈沖沖擊后其表面層會(huì)附加上一層有益的殘余壓應(yīng)力。選取維氏硬度提升較好的3組測(cè)量,每個(gè)鈦棒上從左至右選取固定間隔的3組隨機(jī)點(diǎn),測(cè)量表面殘余應(yīng)力并記錄數(shù)據(jù),其殘余壓應(yīng)力如圖9所示。

從圖9可以看出,鈦棒的殘余壓應(yīng)力的最大值主要集中于棒件的中段。對(duì)比61實(shí)驗(yàn)組可看出,沖擊電壓相同時(shí),前15次沖擊次數(shù)越多,向其施加的殘余壓應(yīng)力越大,約為180~210MPa。但沖擊20次后兩邊的殘余壓應(yīng)力會(huì)減小,但仍然能穩(wěn)定在約150MPa以上。對(duì)比51實(shí)驗(yàn)組、61實(shí)驗(yàn)組、71實(shí)驗(yàn)組可以看出,高能量沖擊附加的殘余壓應(yīng)力更大,7kV電壓下僅3次沖擊即有更為明顯的提升,而相比之下,5kV電壓下15次沖擊的效果并不佳。未套裝鋁管的605實(shí)驗(yàn)被附加上的殘余壓應(yīng)力最小。

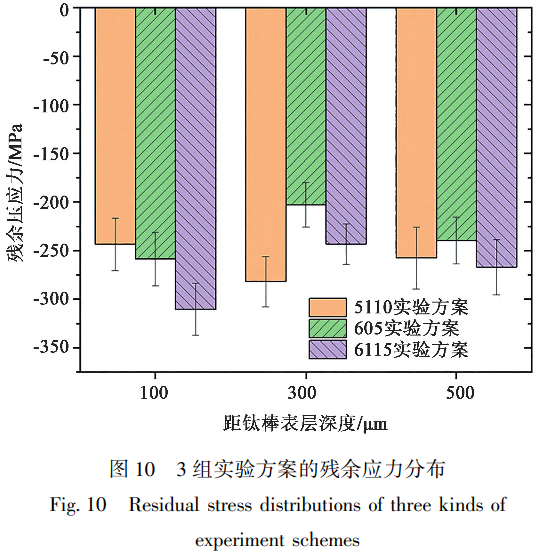

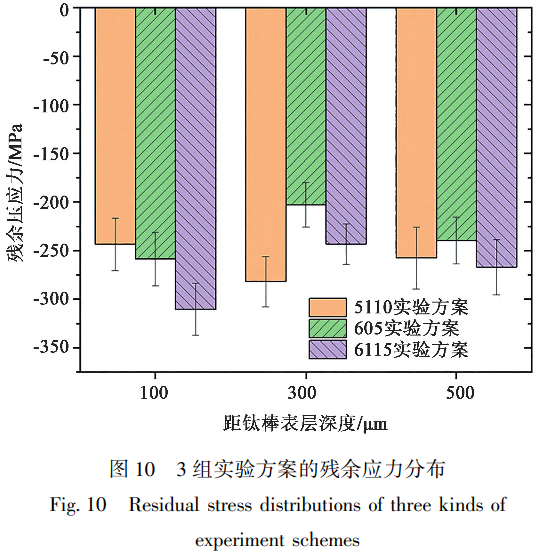

圖10為3種條件下實(shí)驗(yàn)件殘余應(yīng)力沿層深分布情況的測(cè)試結(jié)果。可以看到,電磁脈沖在鈦合金表層引入一定數(shù)值、一定深度的殘余壓應(yīng)力,分布呈現(xiàn)梯度分布的特征,至500μm的深度仍然有分布。6kV電壓下無(wú)鋁管套裝的實(shí)驗(yàn)件表面引入的殘余應(yīng)力值雖然最大,但沿分布層深度方向應(yīng)力遞減得較多。5與6kV電壓下有鋁管套裝的實(shí)驗(yàn)件能夠獲得較深的殘余壓應(yīng)力分布,電壓高沖擊次數(shù)多時(shí)效果較好。

2.4 金相組織分析

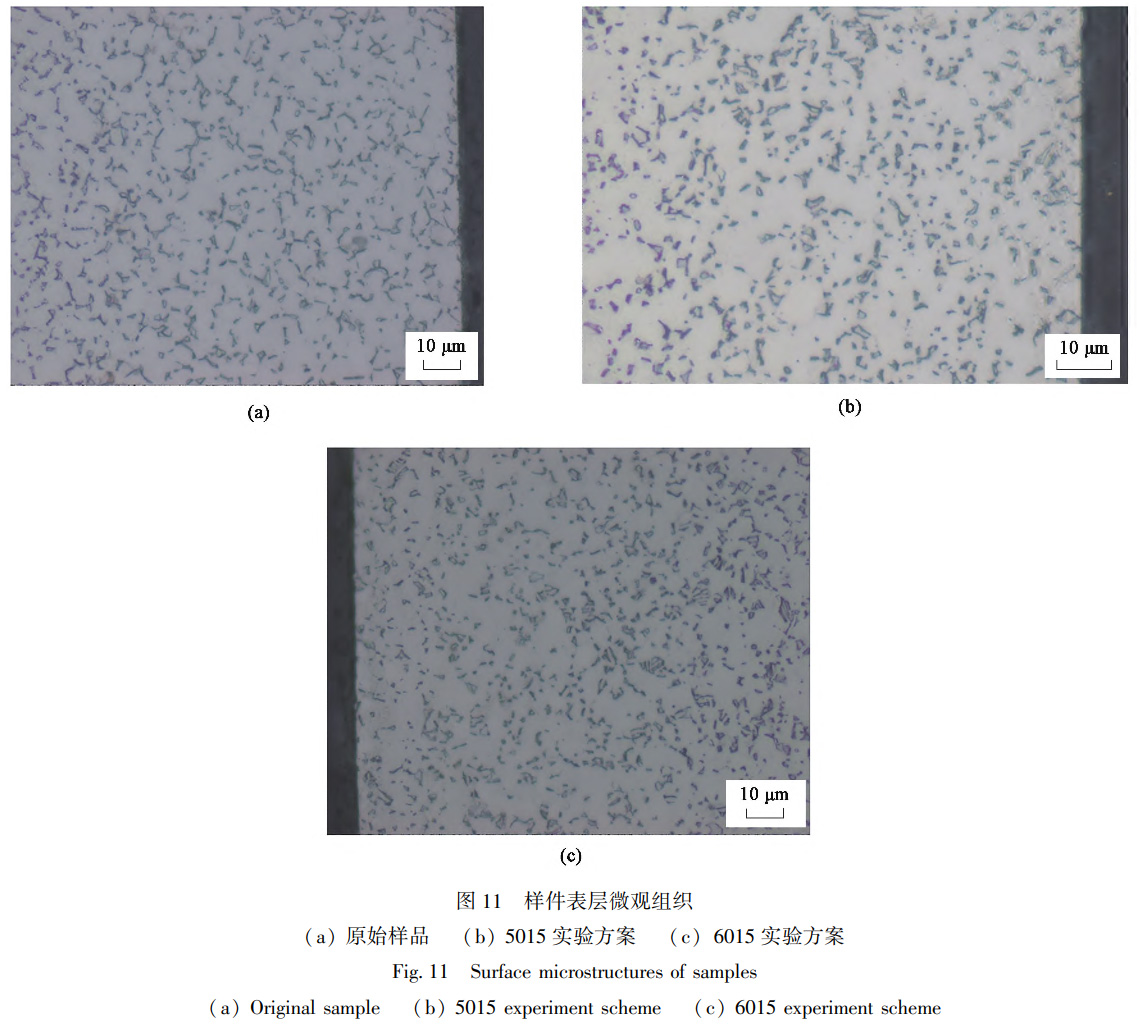

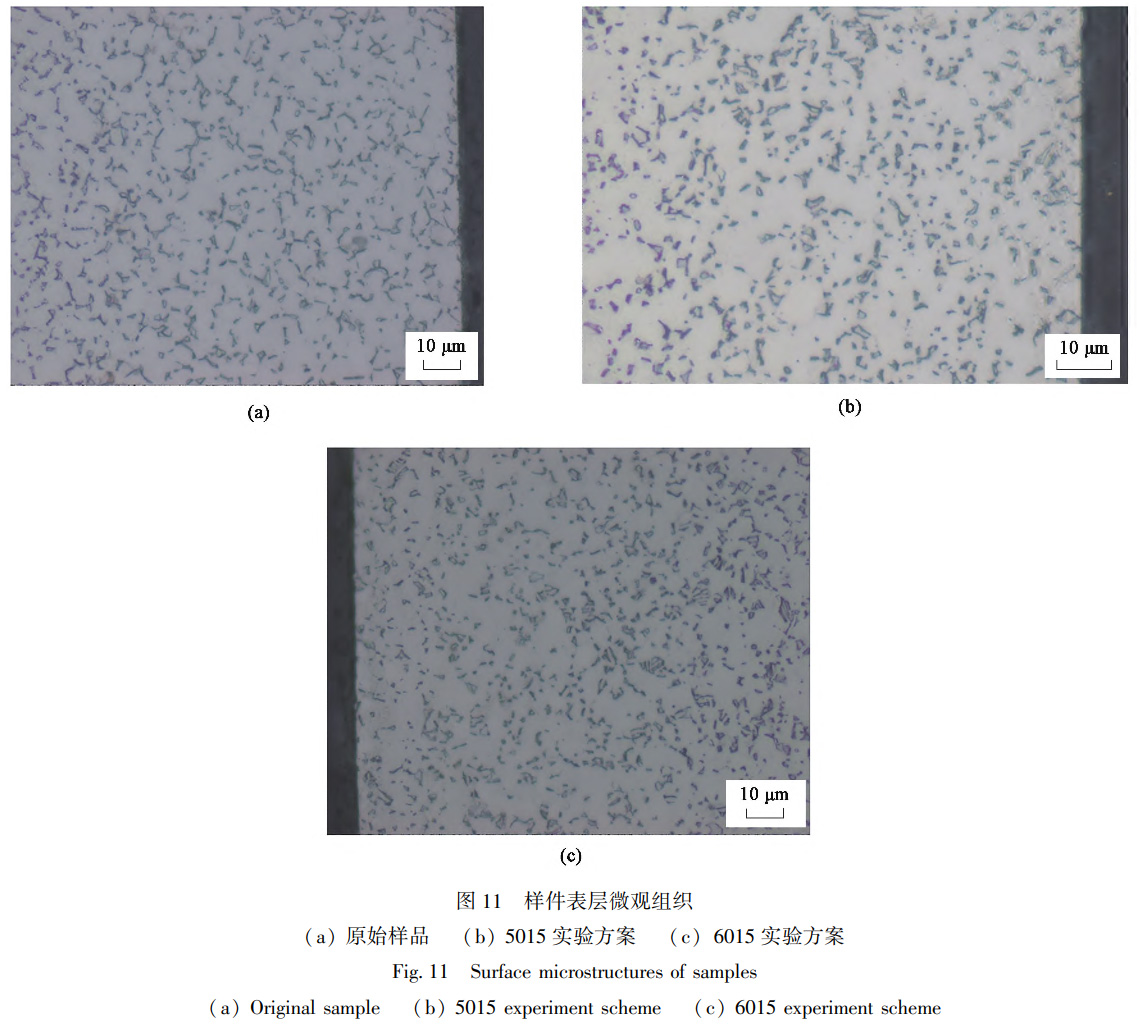

在電磁場(chǎng)的影響下多次沖擊TC4鈦棒,這種沖擊會(huì)使得其表層硬度提升,為了觀察樣件表層微觀組織的變化,對(duì)原始件和兩組實(shí)驗(yàn)件的金相變化進(jìn)行分析,如圖11所示。可以看出,處理前后的顯微組織均為α+β的兩相結(jié)構(gòu),其中,淺色襯度為α相,深色襯度為β相。當(dāng)沖擊作用至鈦合金表面時(shí),等軸組織被打碎,表層晶粒細(xì)化,亞結(jié)構(gòu)組織取向隨機(jī)化。這種組織細(xì)化歸因于電磁脈沖使鈦合金材料表面發(fā)生局部強(qiáng)烈的微塑性變形。晶粒尺寸減小、α相的含量增多,均會(huì)使得加工合金的硬度提升。有相關(guān)研究[18]發(fā)現(xiàn),等軸組織中初生α相較多,裂紋在α相和β相界面產(chǎn)生,隨變形量的增大,在必須切過(guò)相粒子之前,裂紋沿著相界面擴(kuò)展,如裂紋前端遇到球形初生α相的阻礙時(shí),就要繞過(guò)該粒子而消耗更多能量。

利用專業(yè)的圖像處理工具ImageJ對(duì)材料微觀結(jié)構(gòu)的照片進(jìn)行分析,測(cè)定出其中β相的比例約為19.6%。進(jìn)一步對(duì)比處理前后的顯微組織圖像,可以觀察到,盡管整體組織形態(tài)未呈現(xiàn)顯著變化,但α相的含量卻有所增加。具體而言,針對(duì)5015方案的鈦棒,經(jīng)過(guò)處理后,其β相的比例有所下降,具體數(shù)值減少至約17.1%;同樣地,6015實(shí)驗(yàn)方案的鈦棒也展現(xiàn)出了類似的趨勢(shì),β相的占比降低至約16.5%。5015實(shí)驗(yàn)方案的鈦棒的β相變得更細(xì)小均勻,而6015實(shí)驗(yàn)方案的鈦棒存在β相部分集聚的情況。隨著電磁脈沖強(qiáng)度的增加,孿晶密度增大,各孿晶系重復(fù)交割,使得晶粒碎化,呈現(xiàn)出取向隨機(jī)分布的細(xì)小亞結(jié)構(gòu)組織集聚的現(xiàn)象,這與過(guò)度加工有關(guān),該現(xiàn)象類似于噴丸強(qiáng)化中的過(guò)噴丸[19]。以上分析體現(xiàn)了電磁脈沖加工對(duì)表面性能的雙重效應(yīng):

一方面,當(dāng)加工過(guò)程中的強(qiáng)化效應(yīng)占據(jù)主要地位時(shí),能夠有效提升表面性能;另一方面,若加工過(guò)度導(dǎo)致弱化效應(yīng)占據(jù)主要地位,則可能會(huì)對(duì)表面性能產(chǎn)生不利影響。

電磁脈沖作用于鈦棒表面,能夠誘發(fā)微塑性變形,并促使晶體結(jié)構(gòu)發(fā)生細(xì)化與分散現(xiàn)象,具體表現(xiàn)為:表層的β相在脈沖沖擊下變得更為細(xì)小且彌散分布。這一過(guò)程展示了電磁脈沖對(duì)材料微觀結(jié)構(gòu)的有效調(diào)控能力[20]。受到劇烈沖擊后,表面的變形量變大,晶粒尺寸會(huì)趨于減小,進(jìn)而導(dǎo)致鈦合金表面硬度的提升[21]。

電磁脈沖表面強(qiáng)化的核心為線圈,但是高電壓對(duì)此規(guī)格線圈的損耗較大,且加工線圈使用較多次數(shù)后會(huì)逐漸變形,無(wú)法完全保證沖擊的一致性。如何設(shè)置放電間隔、控制工作線圈的穩(wěn)定和溫升等問(wèn)題是實(shí)驗(yàn)中的重要影響因素。電磁脈沖技術(shù)的應(yīng)用有賴于線圈的承載,在確保強(qiáng)化效果的情況下,工作線圈的纏繞制作與其使用壽命的提升有待進(jìn)一步研究。

3 結(jié)論

(1)電磁脈沖產(chǎn)生的沖擊力與放電電壓呈正相關(guān),電壓磁場(chǎng)力的方向?yàn)閺较蛳騼?nèi),最大沖擊力集中于棒件的中段,鄰近線圈的兩端的力逐漸減小。因趨膚效應(yīng)的影響,電磁場(chǎng)力主要作用在表面層附近,為提高效果可選用鋁管作為驅(qū)動(dòng)管。

(2)電磁脈沖表面強(qiáng)化可以提升鈦棒的平均維氏硬度,最大可以提升15%以上,但是沖擊次數(shù)過(guò)多會(huì)發(fā)生局部硬度下降的情況。使用鋁驅(qū)動(dòng)管有更好的沖擊效果,但其在開始需要吸收部分能量。

(3)合適的電壓與沖擊次數(shù)能有效提升鈦棒的殘余壓應(yīng)力,電壓越高、能量越大,則效果越好,此外,低電壓下多次沖擊也有明顯效果。脈沖磁場(chǎng)的沖擊作用能促進(jìn)TC4鈦合金微觀組織中的β相向α相轉(zhuǎn)變,提高α相的占比,使β相變得更細(xì)小,并提高其硬度。

參考文獻(xiàn):

[1]顧冬冬, 張紅梅, 陳洪宇, 等.航空航天高性能金屬材料構(gòu)

件激光增材制造 [J].中國(guó)激光, 2020, 47 (5): 32-55.

Gu

D

D,

Zhang

H

M,

Chen

H

Y,

et

al.

Laser

additive

manufacturing

of

high

performance

metal

material

components

for

aerospace

[J].

Chinese

Journal

of

Lasers, 2020, 47 (5): 32-55.

[2] 黃棟, 楊紹利, 馬蘭, 等.生物醫(yī)用鈦合金表面改性綜述

[J].四川冶金, 2018, 40 (1): 31-38.

Huang

D,

Yang

S

L,

Ma

L,

et

al.

Review

on

surface

modification

of

biomedical

titanium

alloys

[J].

Sichuan

Metallurgy, 2018, 40

(1): 31-38.

[3] 郝芳, 辛社偉, 毛友川, 等.鈦合金在裝甲領(lǐng)域的應(yīng)用綜述

[J].材料導(dǎo)報(bào), 2020, 34 (S1): 293-296, 327.

Hao

F, Xin

S

W, Mao

Y

C, et

al.

Review

on

the

application

of

titanium

alloy

in

the

field

of

armor

[J].

Materials

Review,

2020,

34 (S1): 293-296, 327.

[4]賀蒙.低塑性滾壓鈦合金TC4表面完整性及低周疲勞壽命研

究 [D].濟(jì)南: 山東大學(xué), 2015.

He

M.

Study

on

Surface

Integrity

and

Low

Cycle

Fatigue

Life

of

Low

Plasticity

Rolling

Titanium

Alloy

TC4

[D].

Jinan:

Shandong

University, 2015.

[5] 周兆鋒, 洪捐.工藝參數(shù)對(duì)TC4鈦合金噴丸強(qiáng)化影響的仿真

分析 [J].機(jī)械科學(xué)與技術(shù), 2022, 41 (9): 1414-1419.

Zhou

Z

F,

Hong

J.

Simulation

analysis

of

effect

of

process

parameters

on

shot

peening

of

TC4

titanium

alloy

[ J].

Mechanical

Science

and

Technology,

2022, 41 (9): 1414-1419.

[6] 昝垚旭, 賈蔚菊, 趙恒章, 等.激光沖擊對(duì) Ti834 合金殘余

應(yīng)力及顯微組織的影響 [ J].稀有金屬材料與工程, 2019,

48 (11): 3535-3540.

Zan

Y

X,

Jia

W

J,

Zhao

H

Z,

et

al.

Effect

of

laser

shock

on

residual

stress

and

microstructure

of

Ti834

alloy

[J].

Rare

Metal

Materials

and

Engineering, 2019, 48 (11): 3535-3540.

[7] 李世平, 劉道新, 李瑞鴻, 等.噴丸強(qiáng)化與表面完整性對(duì)

TC21 鈦合金疲勞性能的影響 [ J].機(jī)械科學(xué)與技術(shù), 2012,

31 (12): 1921-1926.

Li

S

P,

Liu

D

X,

Li

R

H,

et

al.

Effect

of

shot

peening

and

surface

integrity

on

fatigue

properties

of

TC21

titanium

alloy

[J].

Mechanical

Science

and

Technology

for

Aerospace

Engineering, 2012, 31

(12): 1921-1926.

[8] 程勇杰, 王燕霜, 林江海, 等.表面殘余應(yīng)力影響因素和調(diào)控

技術(shù)的研究進(jìn)展 [J].表面技術(shù), 2022, 51 (11): 138-152.

Cheng

Y

J,

Wang

Y

S,

Lin

J

H,

et

al.

Research

progress

of

influencing

factors

and

control

techniques

of

surface

residual

stress

[J].

Surface

Technology, 2022, 51 (11): 138-152.

[9] 邱立, 何琴, 劉洪池.基于磁場(chǎng)變換器的管件電磁壓縮電磁

力分布及變形均勻性分析 [ J].鍛壓技術(shù), 2023, 48 ( 5):

245-253.

Qiu

L,

He

Q,

Liu

H

C.

Analysis

of

electromagnetic

force

distribution

and

deformation

uniformity

in

electromagnetic

compression

of

pipe

fitting

based

on

magnetic

field

converter

[ J].

Forging

&

Stamping

Technology, 2023, 48 (5): 245-253.

[10] 黃霞.管件電磁成形變形分析及放電能量預(yù)測(cè) [D].哈爾

濱: 哈爾濱工業(yè)大學(xué), 2006.

Huang

X.

Deformation

Analysis

and

Discharge

Energy

Prediction

of

Electromagnetic

Forming

of

Pipe

Fittings [D].

Harbin:

Harbin

Institute

of

Technology,

2006.

[11] 李?yuàn)^強(qiáng), 陳新宇, 蔣繼帥.電磁成形技術(shù)在鈦合金板材成形

中的應(yīng)用 [J].精密成形工程, 2021, 13 (5): 43-50.

Li

F

Q,

Chen

X

Y,

Jiang

J

S.

Application

of

electromagnetic

forming

technology

in

titanium

alloy

sheet

forming

[ J ].

Precision

Forming

Engineering, 2021, 13 (5): 43-50.

[12] 王巖.脈沖磁場(chǎng)處理對(duì) 20Cr2Ni4A 鋼組織結(jié)構(gòu)和力學(xué)性能的

影響機(jī)理研究 [D].北京: 中國(guó)地質(zhì)大學(xué), 2021.

Wang

Y.

Study

on

the

Influence

Mechanism

of

Pulsed

Magnetic

Field

Treatment

on

the

Microstructure

and

Mechanical

Properties

of

20Cr2Ni4A

Steel

[D].

Beijing:

China

University

of

Geosciences,

2021.

[13] Zhao

S

T, Zhang

R

P, Chong

Y, et

al.

Defect

reconfiguration

in

a

Ti-Al

alloy

via

electroplasticity [ J].

Nature

Materials, 2020,

20 (4): 468-472.

[14] 崔麗, 杜建寧, 張超, 等.2B06 鋁合金電磁成形試驗(yàn)研究

[J].鍛壓技術(shù), 2022, 47 (1): 106-114.

Cui

L,

Du

J

N,

Zhang

C,

et

al.

Experimental

study

on

electromagnetic

forming

of

2B06

aluminum

alloy

[ J].

Forging

&

Stamping

Technology,

2022, 47 (1): 106-114.

[15] 聶鵬, 孫圣朋.基于電磁成形技術(shù)管件受力及系統(tǒng)放電回路

的研究 [J].航空精密制造技術(shù), 2015, 51 (4): 5-9.

Nie

P,

Sun

S

P.

Research

on

force

and

discharge

circuit

of

pipe

fitting

based

on

electromagnetic

forming

technology

[J].

Aeronautical

Precision

Manufacturing

Technology,

2015,

51 (4):

5-9.

[16] 聶鵬, 李聰, 王哲峰, 等.TC4 管件端口電磁校形的實(shí)驗(yàn)研

究 [J].機(jī)械設(shè)計(jì)與制造, 2019 (7): 135-138.

Nie

P,

Li

C,

Wang

Z

F,

et

al.

Experimental

study

on

electromagnetic

alignment

of

TC4

pipe

fitting

port

[ J].

Machinery

Design

&

Manufacture, 2019 (7): 135-138.

[17] 劉振明, 肖金城, 林滔.維氏硬度檢測(cè)的誤差影響因素分析

[J].中國(guó)檢驗(yàn)檢測(cè), 2020, 28 (1): 13-15.

Liu

Z

M,

Xiao

J

C,

Lin

T.

Analysis

of

error

influencing

factors

in

Vickers

hardness

testing

[ J].

Chinese

Journal

of

Inspection

and

Testing,

2020, 28 (1): 13-15.

[18] 翟大軍, 稅玥, 袁滿, 等.α 相含量及形態(tài)對(duì)TC4鈦合金組織和

力學(xué)性能的影響 [J].金屬熱處理, 2019, 44 (10): 129-134.

Zhai

D

J,

Shui

Y,

Yuan

M, et

al.

Effect

of

α

phase

content

and

morphology

on

microstructure

and

mechanical

properties

of

TC4

titanium

alloy

[ J].

Heat

Treatment

of

Metals, 2019, 44 ( 10):

129-134.

[19] 李世平, 劉道新, 李瑞鴻, 等.噴丸強(qiáng)化與表面完整性對(duì)

TC21 鈦合金疲勞性能的影響 [ J].機(jī)械科學(xué)與技術(shù), 2012,

31 (12): 1921-1926.

Li

S

P,

Liu

D

X,

Li

R

H,

et

al.

Effect

of

shot

peening

and

surface

integrity

on

fatigue

properties

of

TC21

titanium

alloy

[J].

Mechanical

Science

and

Technology

for

Aerospace

Engineering, 2012, 31

(12): 1921-1926.

[20] 衛(wèi)娟茹.

高能噴丸對(duì)TC4表面強(qiáng)化處理的影響研究 [D].西

安: 西安建筑科技大學(xué), 2019.

Wei

J

R.

Study

on

the

Influence

of

High-energy

Shot

Peening

on

TC4

Surface

Strengthening

Treatment

[D].

Xi′an:

Xi′an

University

of

Architecture

and

Technology,

2019.

[21] Wang

H

M,

Li

G

R,

Li

M

Y,

et

al.

Influence

of

high

magnetic

field

on

β-α

phase

transformation

in

TC4

titanium

alloy

[ J].

Advanced

Materials

Research,

2014,

941: 112-115.

相關(guān)鏈接