為滿足新一代飛行器輕量化、長壽命的需求, 其結構件逐步向大型化、整體化趨勢發展[1]。目前 大型輕合金連接結構在航空航天領域的應用越來越 廣泛[2-5],但傳統鍛造工藝的難度隨著結構件尺寸 的增大而急劇增加,在后續加工過程中還存在周期 長、成本高等問題,無法滿足當前航空航天大型整 體結構的制造需求[6]。同時,傳統的鉚接和螺紋連 接方式增加了結構件的整體質量,傳統的焊接過程 帶來較大的熱輸入使得焊接區域的力學性能明顯受 損,且易導致大型構件變形,因此,亟待研發一種 新型連接方式以滿足大型整體構件制造需求[7-8]。 激光增材連接技術是基于激光同軸送粉增材制 造技術,在兩個結構件的坡口間逐層填充材料,最 終實現金屬基材的整體連接。同時,該技術也具有 成形件尺寸及結構幾乎不受限制、接頭內部組織致 密且力學性能良好、工藝柔性高且制造成本低等優 勢[9]。TC4鈦合金因其比強度高、耐腐蝕性好、韌 性高而廣泛應用于航空航天領域,目前已在飛行器 大型框梁結構成功應用[10-13]。未來為了應對運載火 箭、飛機燃氣輪機與發動機等大型鈦合金構件連接 所帶來的挑戰,迫切需要引入激光增材連接技術, 以實現大厚度結構件連接高效率、高質量的一體化制造[14]。目前,大多數學者采用電子束焊接技術對大厚 度結構件進行連接。IRVING等[15]利用電子束焊接 技術實現了50 mm厚板TC4鈦合金的焊接,并優化 工藝參數以降低構件整體殘余應力。RAE等[16]進行 了厚板鈦合金環的電子束焊接,研究了接頭中微觀 組織與殘余應力的關系。CHEN等[17]研究了鈦合金 厚板電子束焊接接頭的力學性能,闡明了不同工藝 參數對接頭組織形貌及拉伸性能的影響機理。曠曉 聰等[18]利用電子束焊接對大厚度TA15鈦合金(≥70 mm)進行焊接,分析了焊接接頭寬度及深度方向的 組織與性能均勻性。高福洋等[19]對 120 mm 厚Ti6321鈦合金電子束焊接接頭熔合區組織進行深入 研究,發現熔合區晶粒從頂部到 90

mm 處逐漸增 大,而在焊縫底端逐漸減小。同時,劉暢等[20]也發 現了鈦合金電子束焊接接頭組織具有不均勻性,最 終影響整個接頭的力學性能。 由于電子束焊接大厚度結構件尺寸受保護箱體 尺寸的限制,因此其連接件的尺寸均在100 mm左 右。而對于激光增材連接技術,連接件尺寸及結構 幾乎不受限制,因此可以一體化制造更大尺寸的結 構件。GAO 等[21-22]制備了 80 mm 大厚度激光增材 連接TC4鈦合金結構件,探究了梯度變化的激光功 率對其微觀組織的影響,并結合有限元仿真技術揭 示了熱積累對微觀結構均勻性的影響機理。LING等[23]闡明了大厚度鈦合金激光增材連接過程中缺陷 的形成機制,且對焊接接頭不同區域的微觀結構和 元素分布進行了深入分析。XU等[24]研究了熱輸入 對激光增材連接試樣的相組成、微觀結構及力學性 能的變化規律。激光增材連接技術中快速熔化和凝 固過程以及熱行為在很大程度上取決于激光功率、 掃描速率等工藝參數[25-27]。高激光功率不僅使晶粒 粗大,而且由于高能量輸入和低冷卻速率,降低了 針狀馬氏體相的體積分數,進而導致其拉伸性能下 降[28-29]。另外,激光增材連接過程在較低的

掃描速 率下熱輸入較大,致使晶粒粗化且力學性能劣 化[30]。相比之下,增加掃描速率可以提高冷卻速率,促使針狀馬氏體大量析出,最終提高材料的抗 拉強度值[28, 31]。 綜上所述,國內外已有大量學者通過焊接或增 材的方式對大尺寸構件進行連接,但其制造過程中 由于熱累積效應導致連接區域組織與性能劣化,因 此,需要對大尺寸厚板不同區域的微觀組織進行精 準調控。目前,對于激光增材連接過程分區組織調 控方法鮮有報道,激光有效能量對不同區域組織演 變機制尚不明確。

本文針對150 mm大厚度TC4鈦 合金基材開展激光增材連接實驗,研究不同工藝參 數下增材連接試樣沉積區與細小等軸晶區的微觀組 織演變規律。針對增材連接試樣不同位置進行分區 組織調控,通過改變激光有效能量來定量控制不同 區域的晶粒尺寸及析出相數量,避免由于熱累積造 成的組織粗化現象,最終實現連接件整體力學性能 的提升,為大厚度TC4鈦合金激光增材連接技術的 工程應用提供一定的理論支持。

1、實驗

1.1 實驗材料

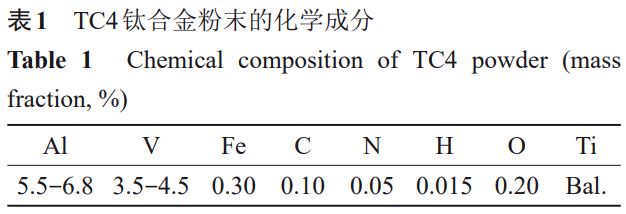

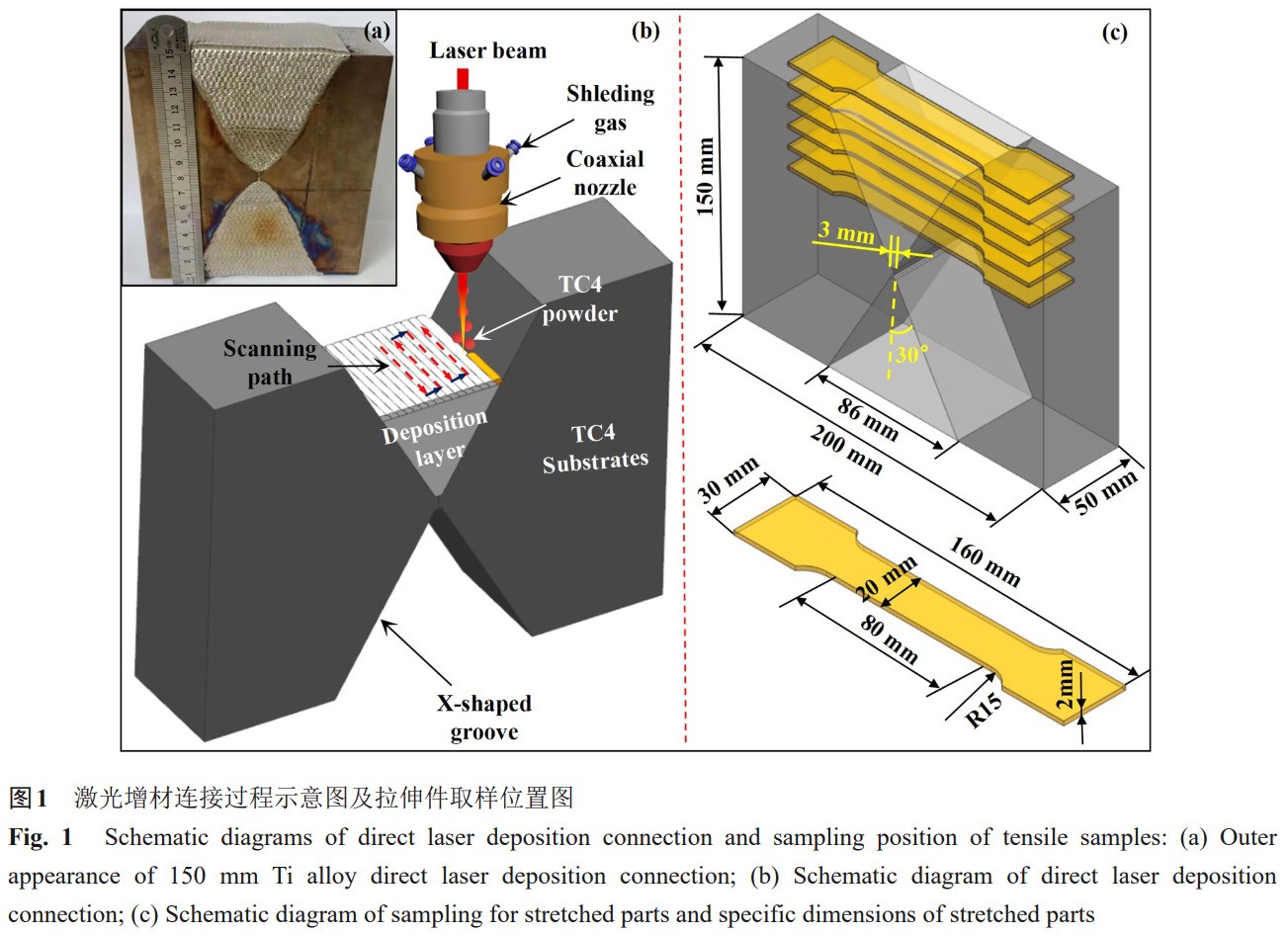

采用激光增材連接技術連接兩塊厚度為 150 mm的“X”型坡口TC4鈦合金基材,所使用的設 備主要包括最大輸出激光功率為6000 W的光纖激 光發生器、雙料斗送粉器、同軸激光熔覆噴嘴、六 軸 KUKA 機器人系統。

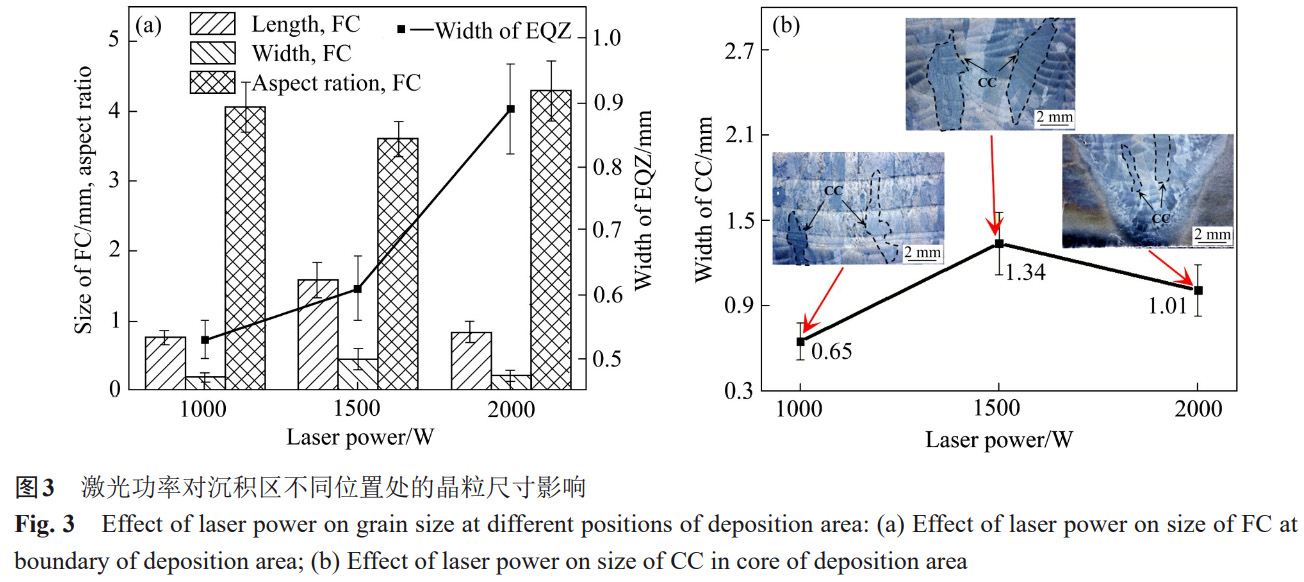

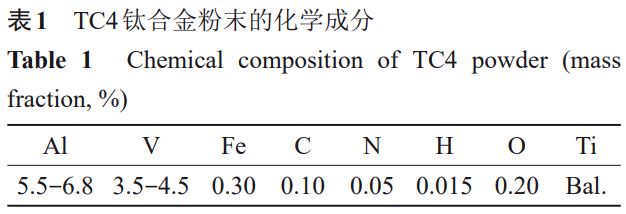

其中同軸激光熔覆噴嘴型 號為 D10-RF-T,其噴嘴末端直徑為 24 mm,粉斑 的焦距為20 mm。本試驗采用的粉末材料為長沙天 久金屬材料有限公司利用等離子旋轉電極法制備的TC4球形粉末,粒徑為80~150 μm,且該粉末的化 學成分如表1所示。該粉末的除濕過程在真空爐中 進行,加熱溫度保持在 102 ℃,保溫時間為2 h, 隨后在真空條件下爐冷卻至室溫。

1.2 實驗方法

采用砂紙對TC4鈦合金基材坡口處進行打磨, 之后對其表面進行物理與化學清洗,使增材連接界 面平整光滑且無污染。在激光增材連接過程中,使用純度為 99.99%、氣流量為 15 L/min 的氬氣作為 保護氣,以避免鈦合金氧化。保護氣體在增材連接 前需充滿手套箱室,以確保沉積室中的氧含量低于5×10-5。增材過程采用“S”形掃描路徑,道間橫 移量為1.5 mm,每層抬槍量為0.5 mm,逐層填充 “X”型坡口,直到TC4鈦合金基材的頂端連接完 成,150 mm大厚度鈦合金激光增材連接試樣見圖1 (a),其增材連接過程見圖1(b)。

采用線切割分別在激光增材連接大厚度鈦合金 試樣的頂部、中上部、中部、中下部、底部熔化邊 界區域及沉積層芯部切取金相試樣與拉伸試樣。金 相試樣采用 4 mL HNO3+2 mL HF+100 mL H2O 的Kroll 試劑進行腐蝕,之后采用光學顯微鏡(OM,Leica DM2700 M)與掃描電子顯微鏡(SEM,ZEISS EVO18)對不同區域微觀組織進行觀察。在拉伸試 驗機(CMT 5305)上以1 mm/min的加載速度對不同 工藝參數下的激光增材連接大厚度鈦合金進行拉伸 試驗,確定各個試樣的抗拉強度、伸長率和斷面收 縮率,并使用掃描電鏡觀察拉伸試樣的斷口形貌, 拉伸件取樣位置及拉伸件具體尺寸見圖1(c)。

2、結果與討論

2.1 激光增材連接鈦合金晶粒形態分區調控研究

2.1.1 激光功率對增材連接鈦合金沉積區晶粒形態的影響

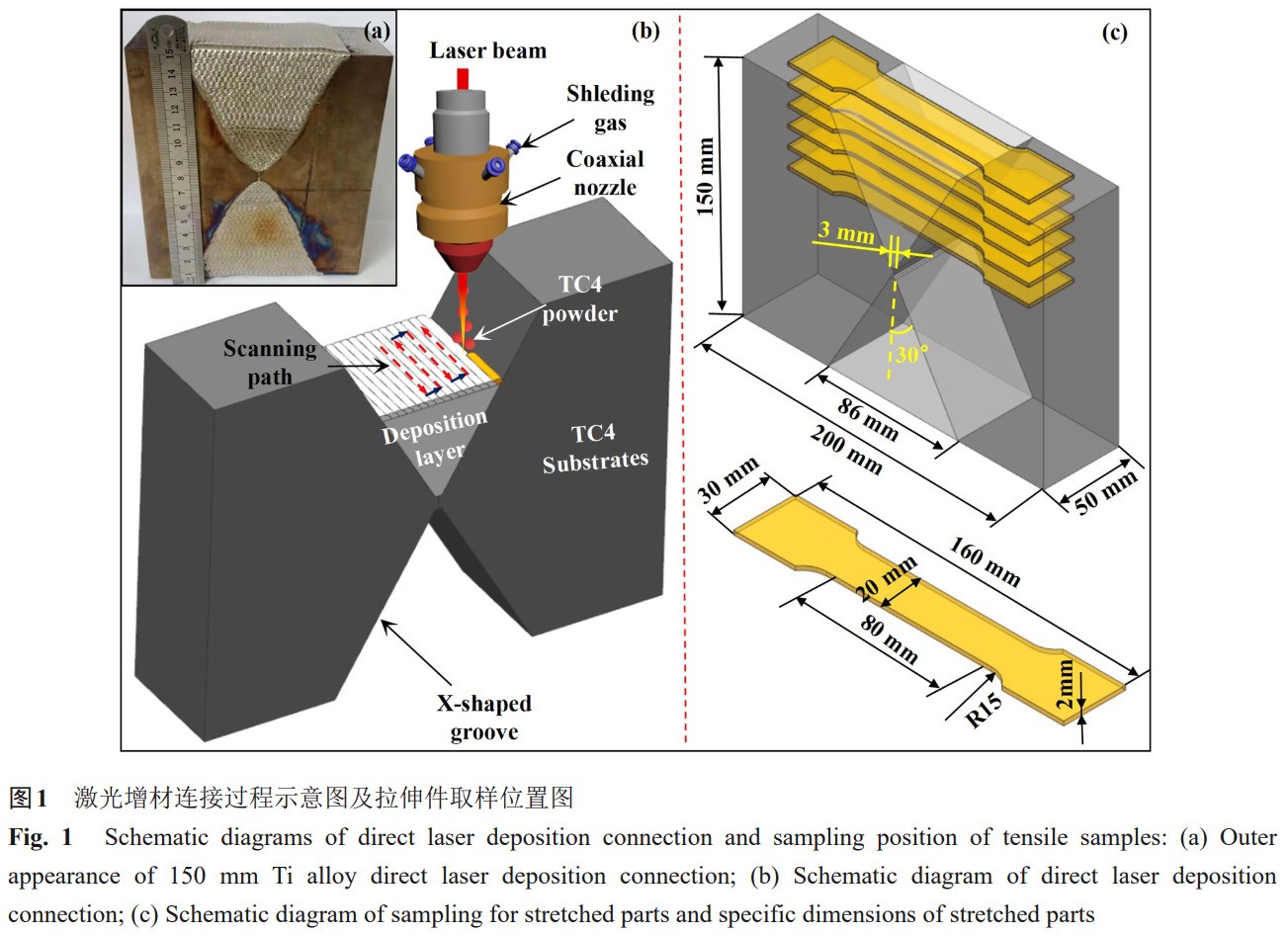

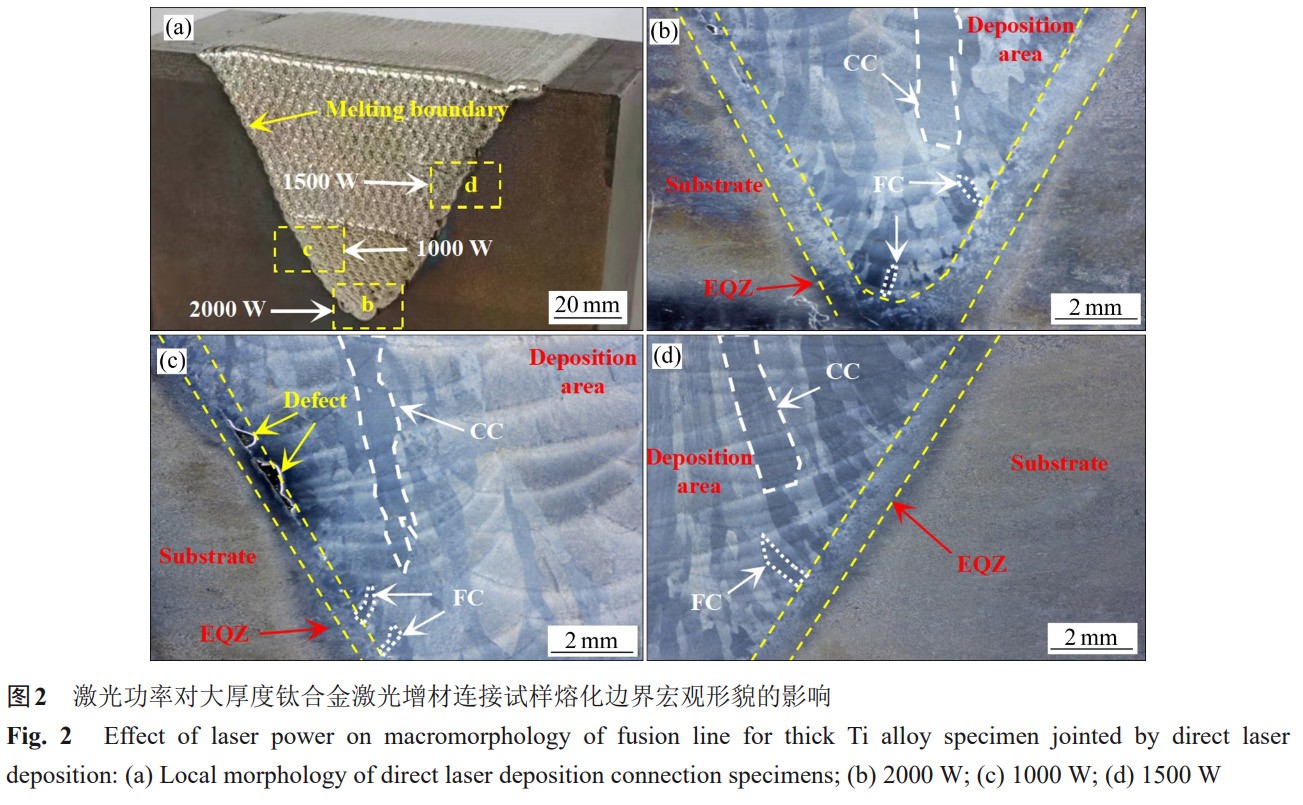

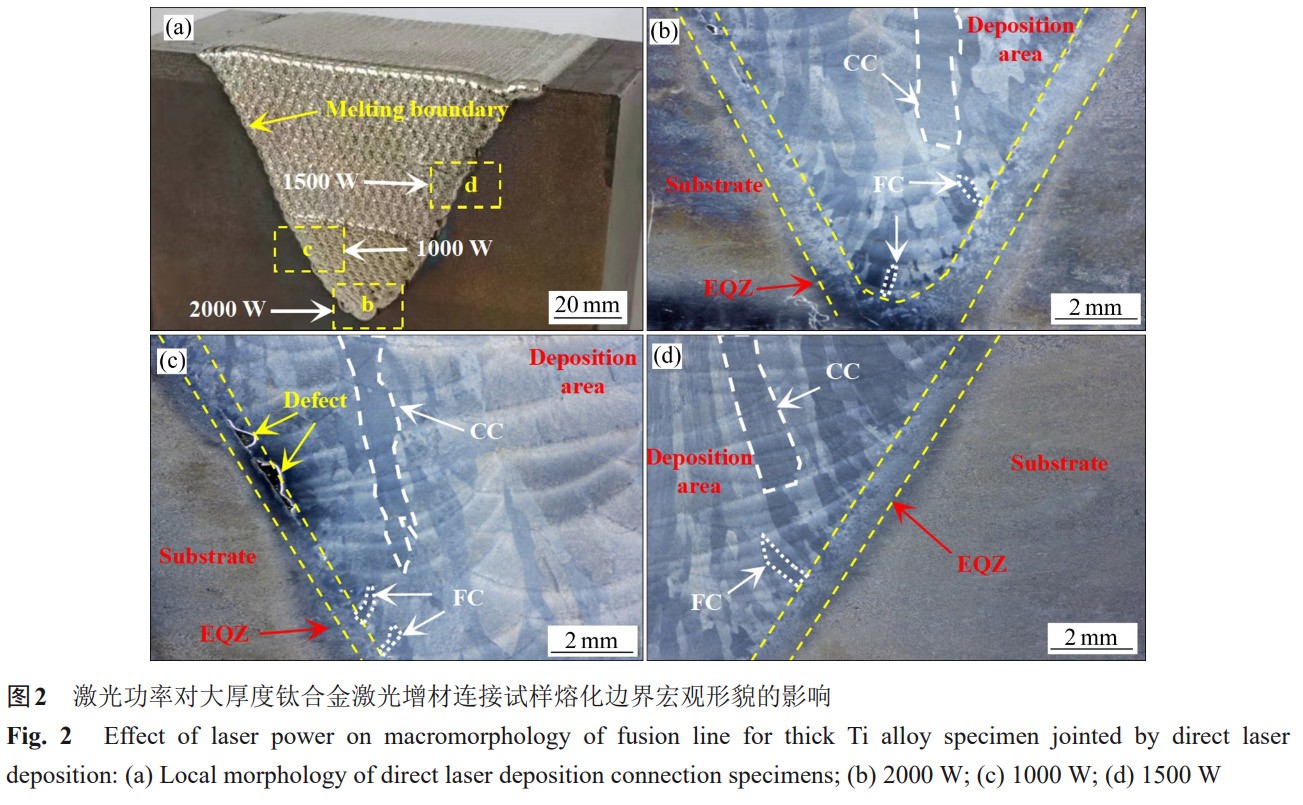

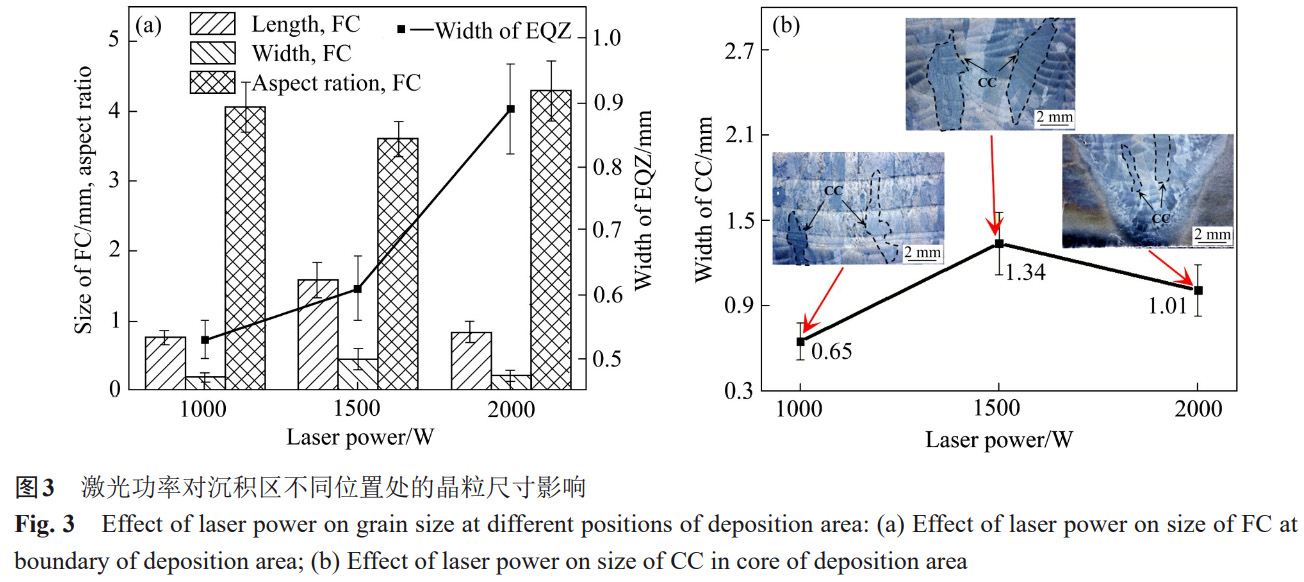

針對“X”型坡口鈦合金基材進行激光增材連 接,采用不斷變化的工藝參數對不同區域的微觀組 織進行定量調控,為提升激光增材連接大厚度鈦合 金構件整體力學性能提供技術支撐。圖2(a)所示為 大厚度鈦合金激光增材連接試樣局部形貌,在該區 域黃色虛線框處切取金相試樣,進一步分析熔化邊 界附近晶粒形貌隨著激光功率的變化規律,此時掃 描速率恒定為10mm/s。坡口底部采用的激光功率 為2000 W,該位置明顯分為基材區、細小等軸晶 區(Equiaxed grain zone, EQZ)與沉積區(見圖 2(b))。 由于基材溫度較低,熔化邊界過冷度較大,易在EQZ內形成細小的等軸晶。之后,細小等軸晶向沉積 區 中 心 外 延 生 長 , 形 成 細 小 柱 狀 晶 (Fine columnar grain,FC)。在沉積區芯部,由于散熱速 度較慢,熱累積效應明顯,形成粗大柱狀晶(Coarse columnar grain,CC)。為了防止外延生長的 柱狀晶繼續粗化,需要降低熱輸入,因此在“X” 型坡口中下部采用的激光功率為1000 W。從圖2(c)可以看出,熱輸入降低后 EQZ 的寬度略有下降, 且沉積區柱狀晶尺寸與前者相比有所減小。但該參 數下熱輸入較低,導致熔化邊界處出現明顯未熔合 缺陷,最終致使激光增材連接厚板的力學性能劣 化。因此,在“X”型坡口中部采用的激光功率為1500 W,提升熱輸入后熔化邊界處未出現未熔合缺陷(見圖2(d))。但該位置柱狀晶尺寸在熱累積作 用下,沉積區邊緣與芯部的柱狀晶尺寸均有一定程 度的長大。 對不同激光功率下的沉積區邊緣細小柱狀晶尺 寸進行定量統計,發現當激光功率從1000 W增至2000W 時,細小柱狀晶長度與寬度均增加 10.5%左右,其長寬比增加5.6%左右,證明激光功率增 加時柱狀晶沿長度方向的生長速率大于沿寬度方 向。但當激光功率為1500 W時,柱狀晶長度與寬 度均大于前兩種工藝參數獲得的柱狀晶尺寸。這是 由于使用該參數打印至坡口中部時熱累積效應顯 著,導致柱狀晶尺寸粗化(見圖3(a))。同理,沉積 區芯部的柱狀晶尺寸變化規律與沉積區邊緣相同, 當激光功率為1000 W時,該區域柱狀晶平均寬度 最小,僅為0.65 mm。當激光功率為1500 W時,在 熱輸入與熱累積同時增加的情況下,柱狀晶平均寬 度顯著增大至1.34 mm左右(見圖3(b))。另外,當 激光功率為2000 W時,此時熔化邊界溫度梯度較 大且過冷度較高,細小等軸晶形成區域也隨之增 加,可達 1.01 mm 左右。但當激光功率為 1000 和1500 W時,EQZ寬度下降至0.6 mm左右,這是因 為在增材至坡口中部過程中,溫度梯度較大導致細 小等軸晶直接外延生長形成柱狀晶,EQZ寬度有所 降低。

2.1.2 掃描速率對激光增材連接鈦合金沉積區晶

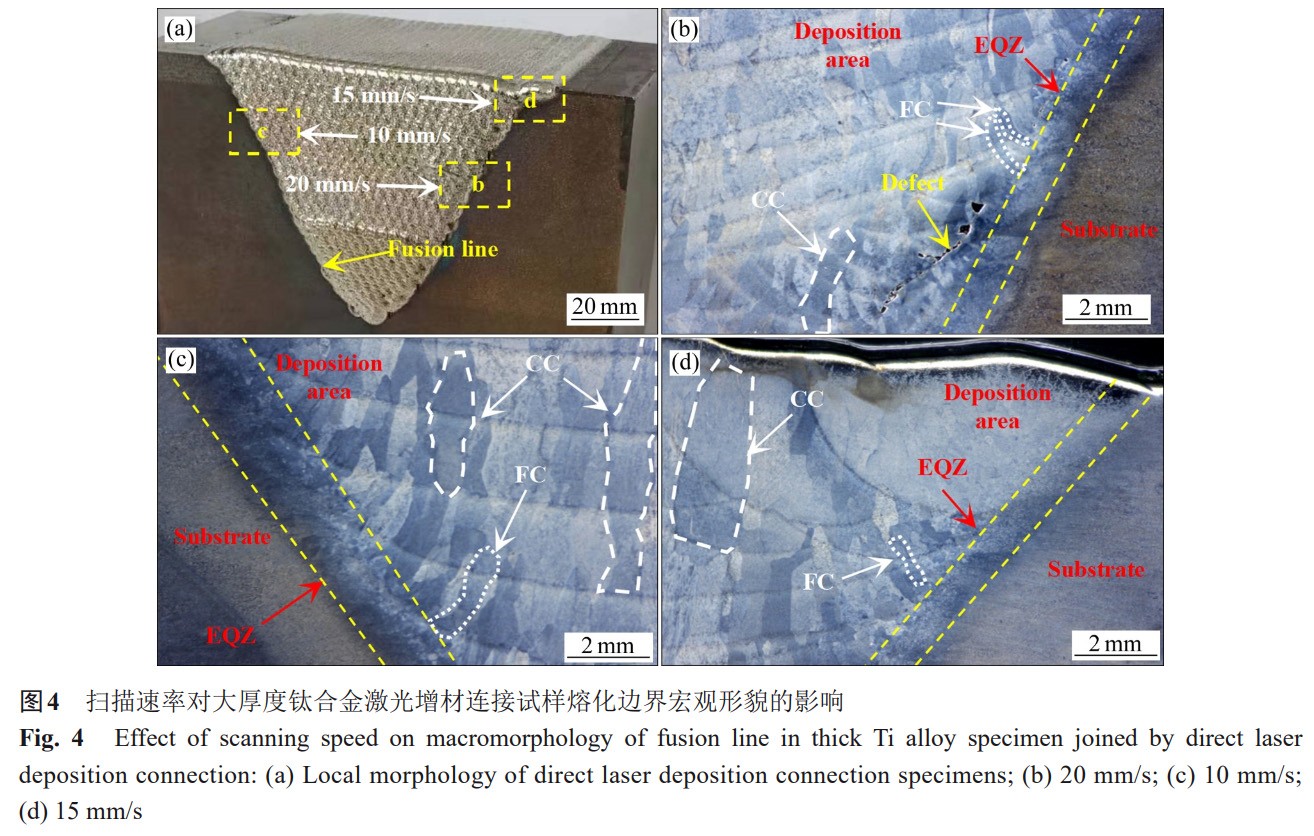

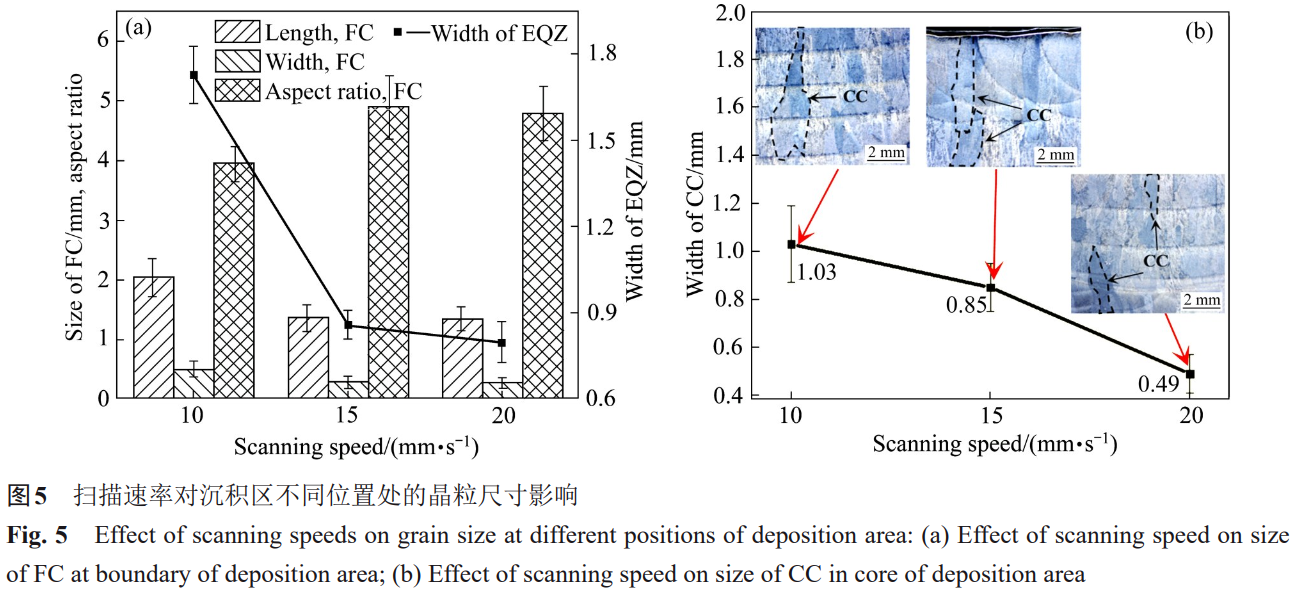

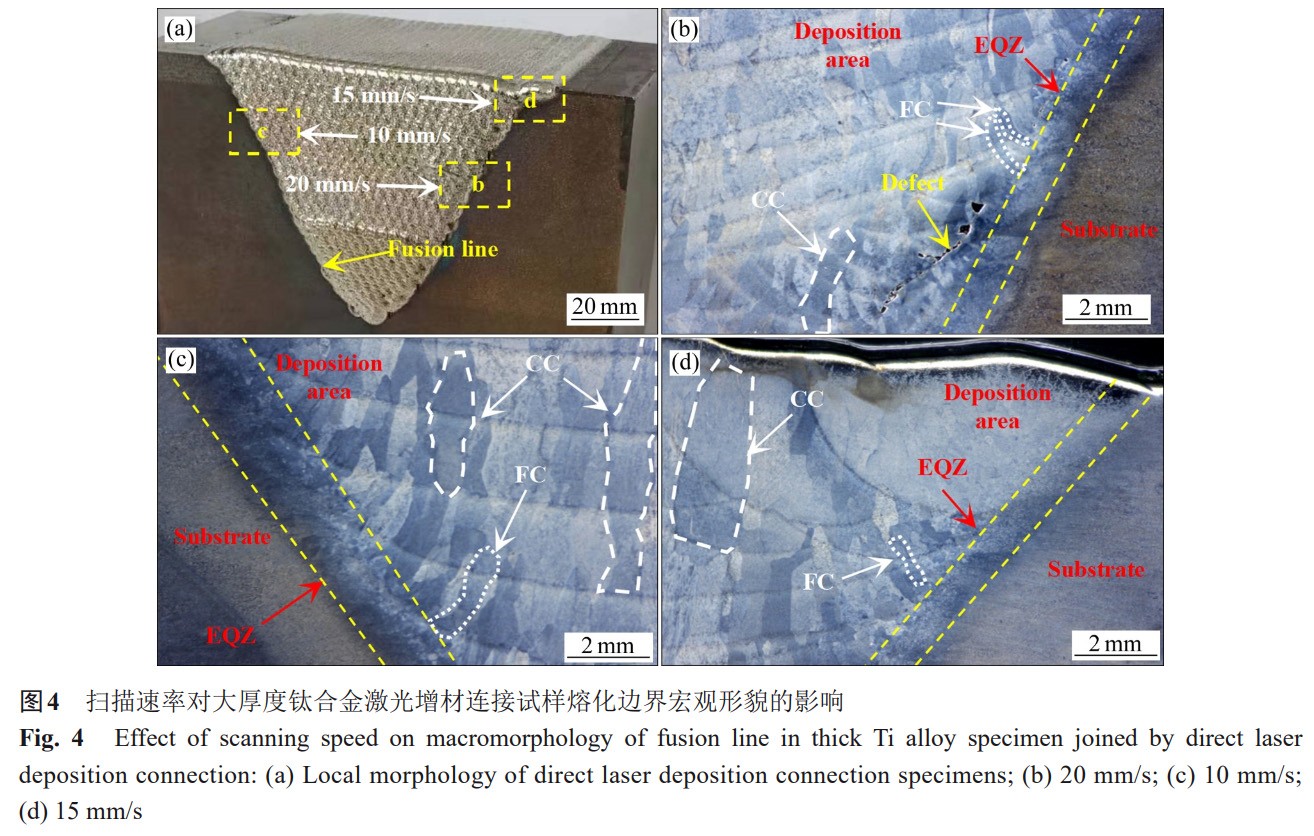

粒形態的影響 基于第2.1.1節的研究結果,發現通過改變激 光功率可調控不同區域的組織形態,但采用2000 W的激光功率時熱輸入太高導致柱狀晶粗化嚴重, 采用1000 W時熱輸入較低易出現未熔合缺陷。這說明通過改變激光功率來調控組織形態的參數靈敏 度較高。因此,本節將激光功率恒定為 1500 W, 通過改變掃描速率來調控不同區域的組織形態。 圖4(a)所示為大厚度鈦合金激光增材連接試樣 局部形貌,在該區域黃色虛線框處切取金相試樣, 進一步分析熔化邊界附近晶粒形貌隨著掃描速率的 變化規律。由于前期熱

累積現象明顯,導致柱狀晶 粗化嚴重,因此在“X”型坡口中部采用20 mm/s的掃描速率,使增材熱輸入量降低。由圖 4(b)可 知,該工藝參數下沉積區邊緣與芯部的柱狀晶尺寸 顯著下降。同時由于在該工藝參數下熔化邊界溫度 梯度較大,EQZ寬度有所減小,這是因為該區域內 等軸晶易轉變為柱狀晶向沉積區芯部生長。另外, 由于該參數下熱輸入量較小,導致熔化邊界出現連 續分布的孔洞缺陷。因此,在打印至坡口中上部 時,將掃描速率降低至10 mm/s以增大熱輸入量, 保證熔化邊界無明顯缺陷(見圖4(c))。在該工藝參

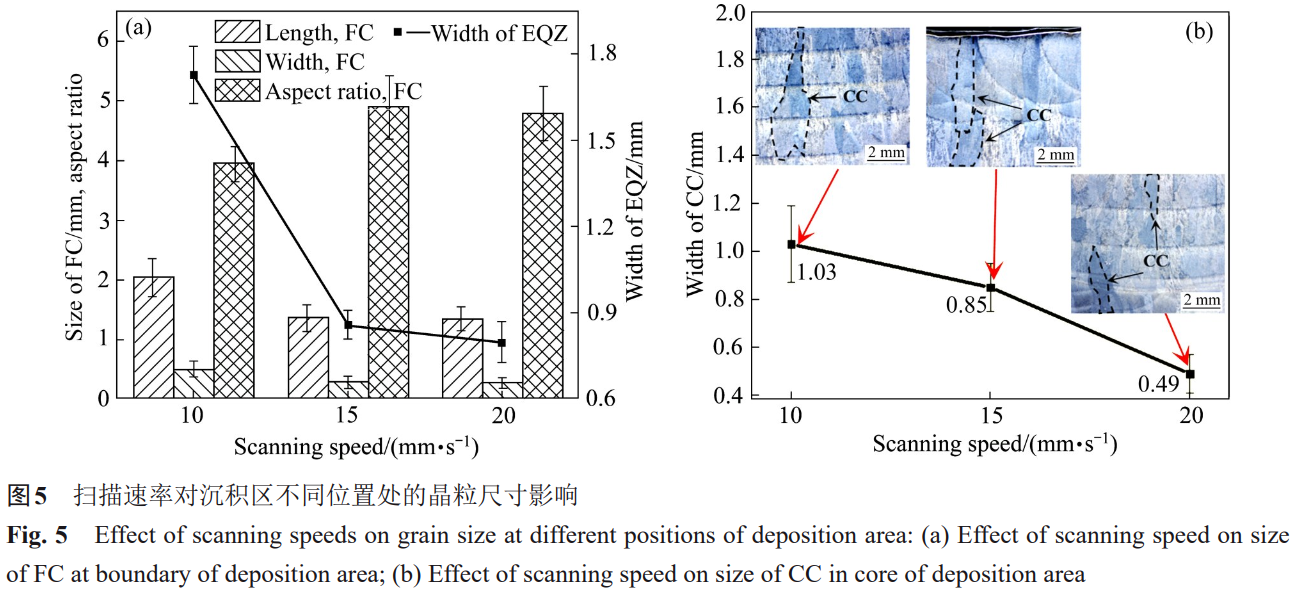

數下,沉積區邊緣與芯部的柱狀晶尺寸粗化嚴重,且EQZ寬度也隨著熱輸入的增加而擴增。為了防 止柱狀晶繼續粗化,在打印至坡口頂層時掃描速率 增加至15 mm/s,此時由于熱輸入降低致使沉積區 邊緣柱狀晶尺寸明顯細化,但沉積區芯部柱狀晶細 化現象不明顯(見圖4(d))。 對不同掃描速率下的沉積區邊緣細小柱狀晶尺 寸進行定量統計,發現當掃描速率從10 mm/s增至15 mm/s 時,細小柱狀晶長度與寬度均下降超過30%。但當掃描速率從 15 mm/s 增至 20 mm/s 時, 細小柱狀晶長度與寬度減小量不超過 4%(見圖 5 (a))。同時,隨著掃描速率的增加,細小柱狀晶的 長寬比顯著增加,說明熱輸入降低后沉積區邊緣冷 卻速率與溫度梯度增加,柱狀晶沿長度方向的生長 速率大于沿寬度方向。同理,隨著掃描速率的增 加,沉積區芯部的熱累積效應減小,柱狀晶寬度逐 步減小(見圖 5(b))。另外,當掃描速率為 10 mm/s時,此時熱輸入量較大,熔化邊界溫度較高且溫度 梯度較小,有利于形成等軸晶,致使EQZ寬度有 所增加。但隨著掃描速率增加至15 mm/s和20 mm/ s時,熔化邊界冷卻速率加快且溫度梯度增加,有 利于繼續生長形成細小柱狀晶,最終導致EQZ寬 度有所下降。

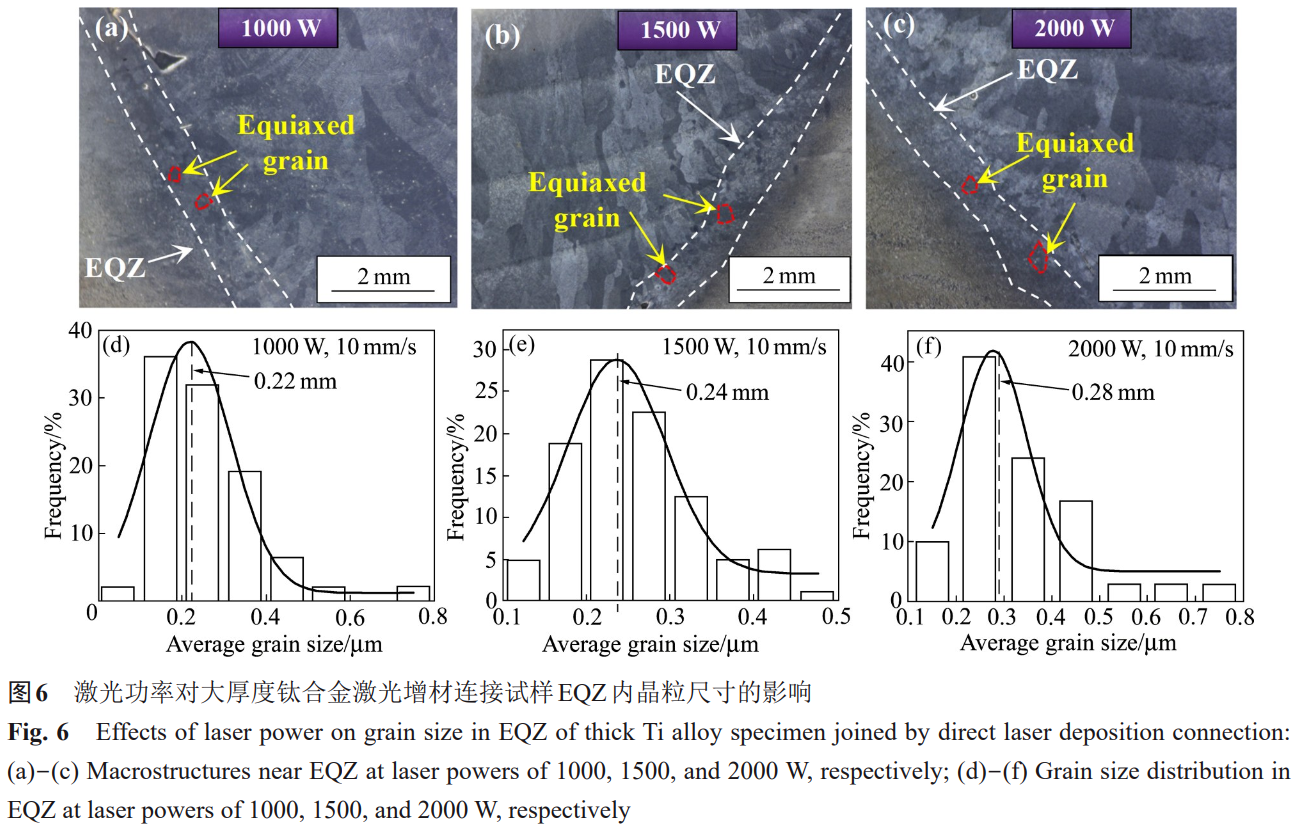

2.1.3 激光功率對激光增材連接鈦合金

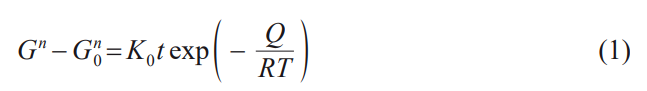

EQZ 內晶 粒尺寸的影響 圖6所示為不同激光功率調控下增材連接大厚 度鈦合金EQZ內晶粒形貌及尺寸分布。當激光功率為1000 W時,EQZ中大部分晶粒直徑在0.1~0.2 mm范圍

內,其平均晶粒尺寸僅為0.22 mm。當激 光功率增至 1500 W 時,大部分晶粒直徑集中在0.2~0.25 mm之間,其平均晶粒尺寸略有增加,增 長率僅為9.1%。而激光功率為2000 W時,EQZ中 等軸晶顯著粗化,平均晶粒直徑增長率高達27.3%。 為了探索激光增材連接過程中 EQZ 內等軸晶 的生長動力學,采用經典的晶粒生長動力方程進行 深入分析[32]:

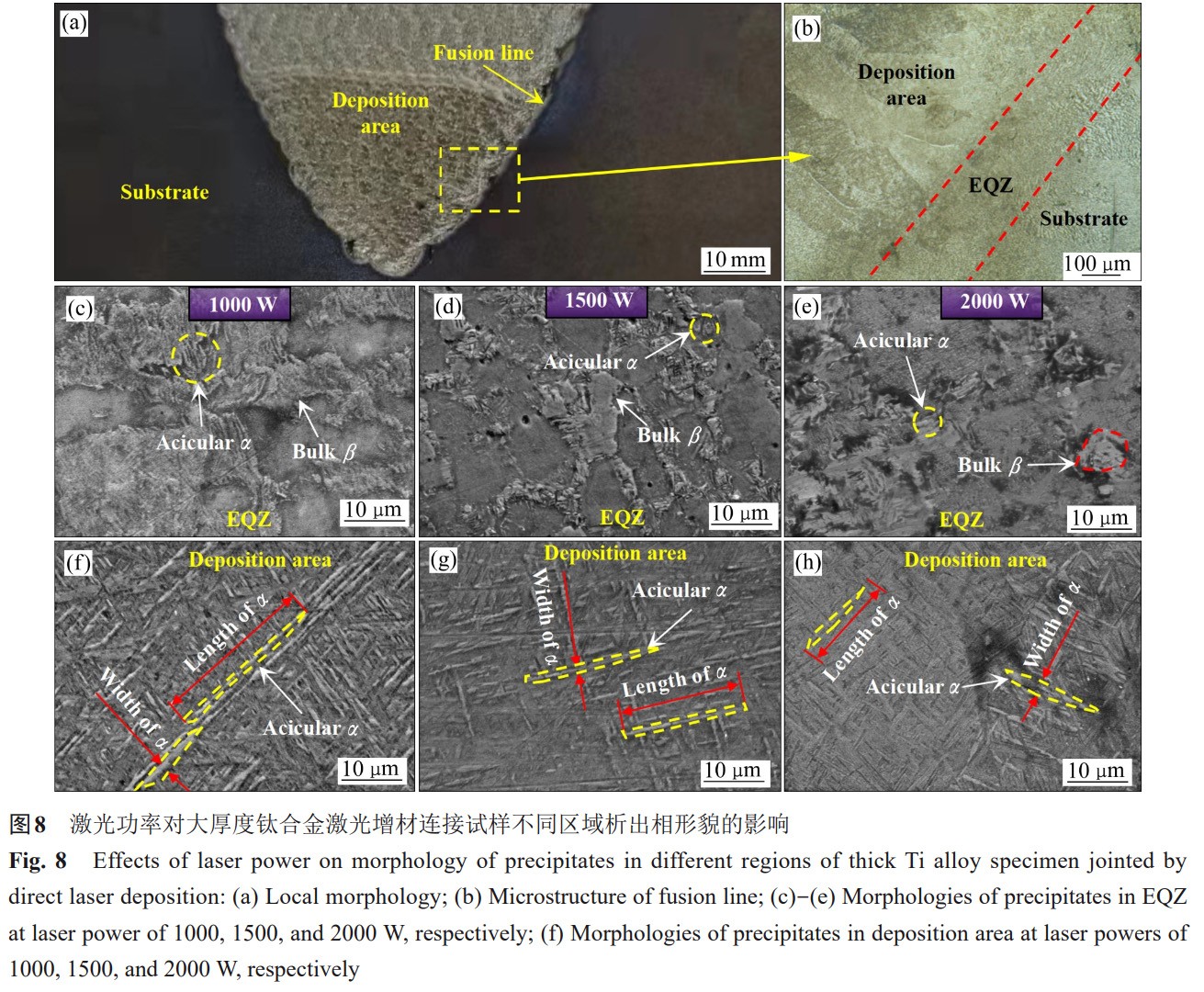

式中:G為晶粒受熱長大后的尺寸;G0為初始晶粒 尺寸;n為晶粒生長動力學指數;K0為常數;t為激 光在某個位置的保持時間;R為摩爾氣體常數;T為局部區域溫度;Q為晶粒生長活化能。當掃描速 率恒定不變,激光在某個位置的保持時間t也不變, 此時激光功率增大導致EQZ溫度上升,根據式(1)可知晶粒尺寸也會隨之粗化。同時,由式(1)還可 以發現,隨著溫度 T 上升,晶粒尺寸 G 呈指數增 長,這解釋了激光功率從1500 W增至2000 W時平 均晶粒直徑劇增的原因。

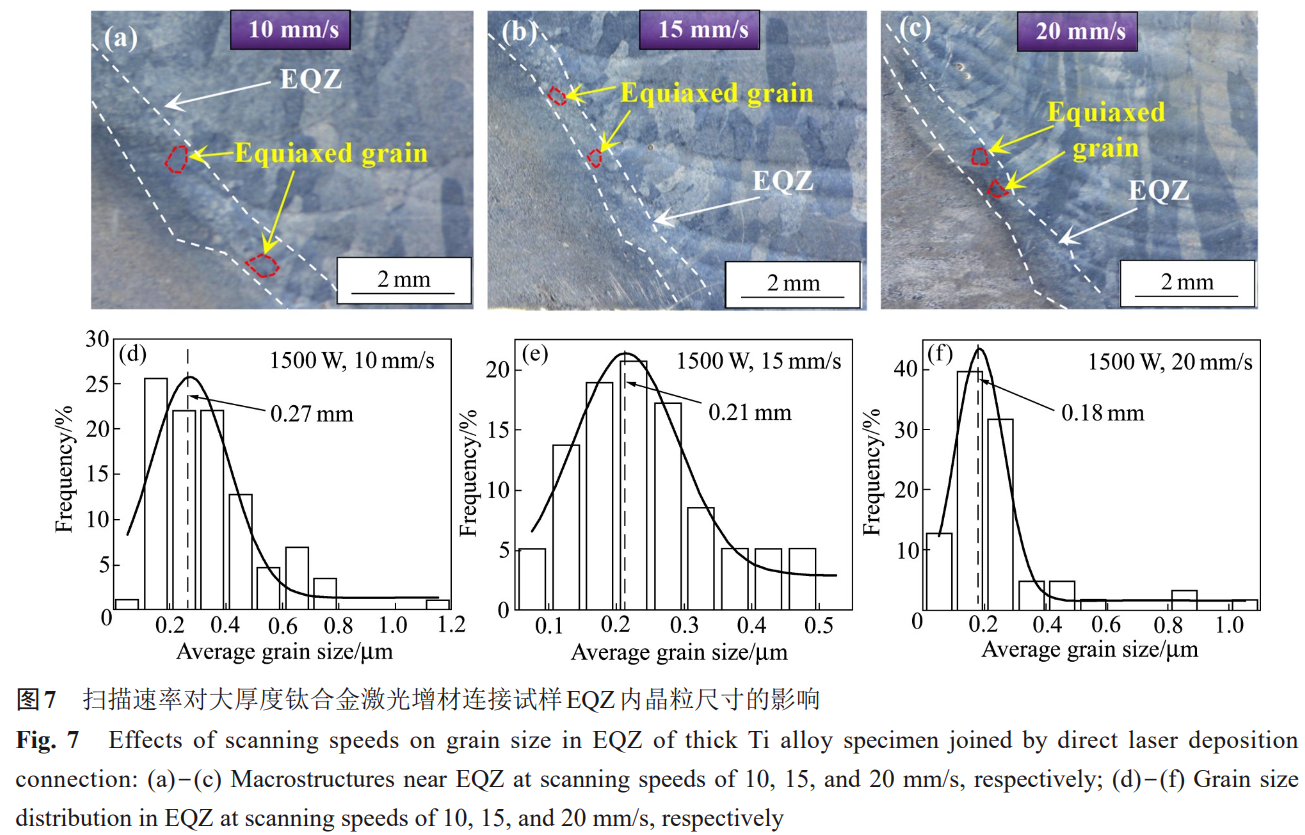

2.1.4 掃描速率對激光增材連接鈦合金

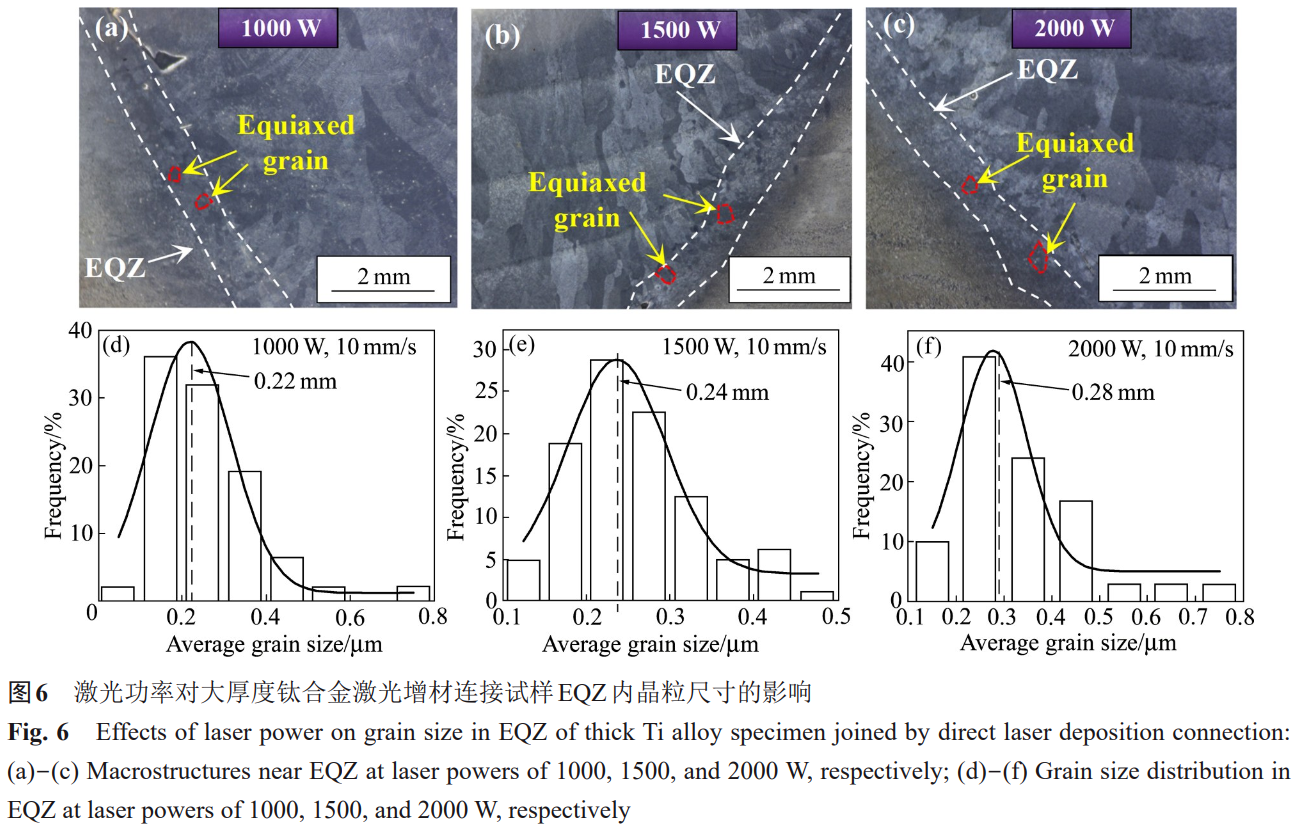

EQZ 內晶 粒尺寸的影響 當激光增材至坡口中上部時,由于熱累積作用 易導致晶粒急劇生長,若采用激光功率進行調控會 進一步促使晶粒粗化,因此,采用參數靈敏度較小(調整掃描速率)的分區調控方法。圖7所示為不同 掃描速率調控下增材連接大厚度鈦合金EQZ內晶 粒形貌及尺寸分布。當掃描速率為 10 mm/s 時,EQZ 中大部分晶粒直徑在 0.1~0.4 mm 范圍內,其 平均晶粒尺寸為 0.27 mm。當掃描速率增加至 15 mm/s時,大部分晶粒直徑集中在0.15~0.25 mm之間,其平均晶粒尺寸顯著減小,降低率高達22.2%。而掃描速率繼續增加至 20 mm/s 時,EQZ中等軸晶細化程度不明顯,平均晶粒直徑僅降低14.3%。 由式(1)可知,隨著掃描速率不斷加快,激光 在某個位置的保持時間t明顯縮短,致使EQZ中等 軸晶生長速度較緩。同時還可以發現,隨著保持時 間t上升,晶粒尺寸G呈線性增長。這表明相比于 改變激光功率而言,改變掃描速率對晶粒尺寸的影 響程度較低,因此在激光增材連接至坡口中上部時 應選用加快掃描速率的方法進行分區調控。

2.2 激光增材連接鈦合金析出相分區調控研究

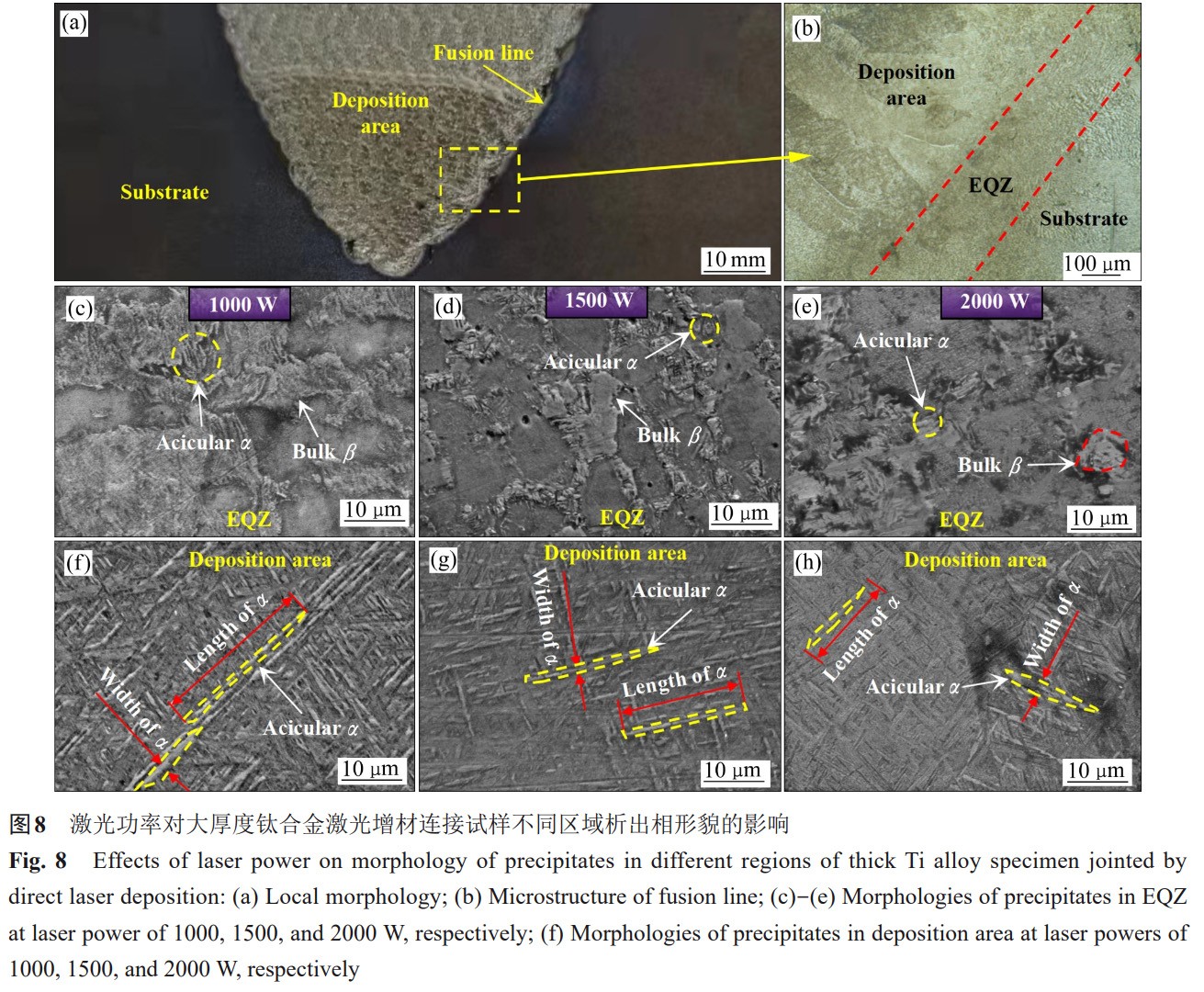

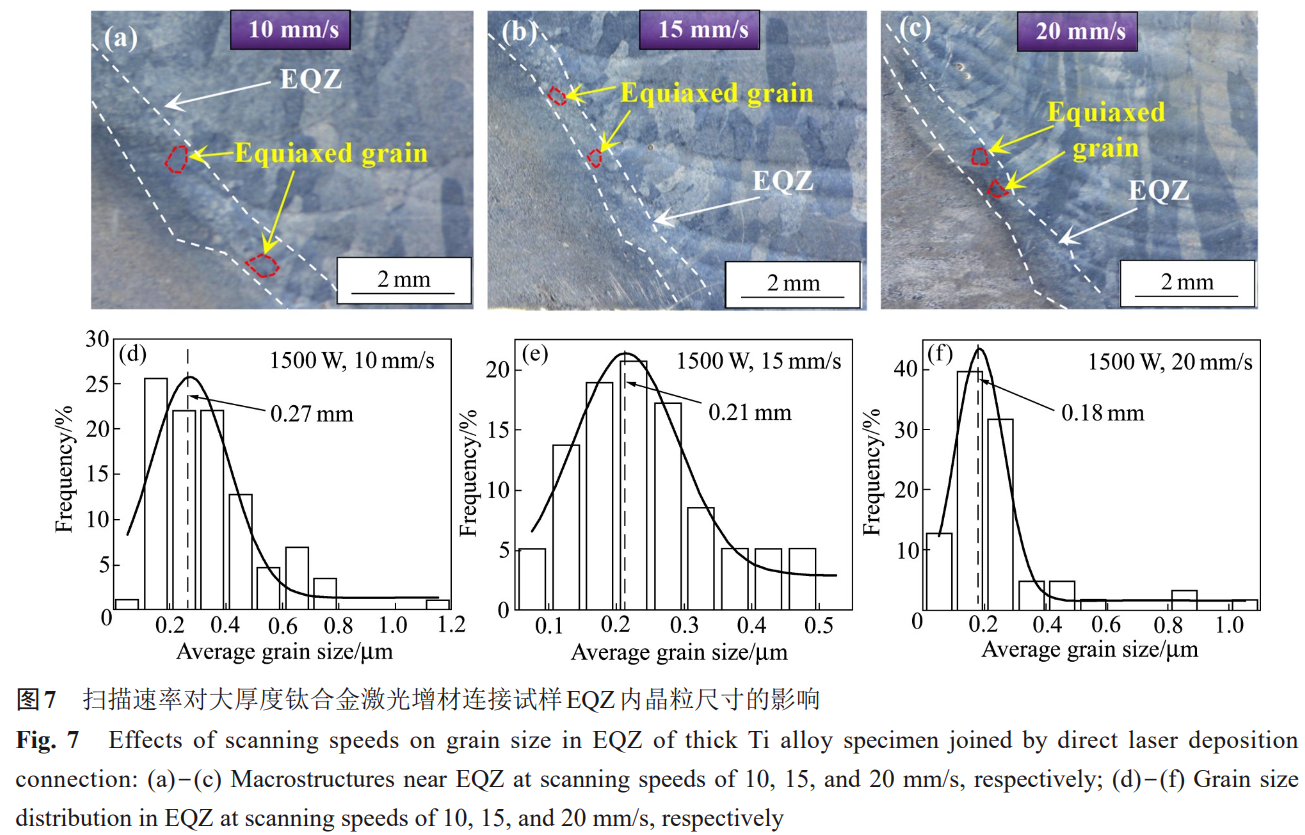

2.2.1 激光功率對增材連接鈦合金析出相形態的 影響 圖 8 所示為經激光功率調控后大厚度鈦合金 激光增材連接試樣不同區域的析出相形貌,此時 掃描速率固定為15 mm/s。從激光增材連接試樣熔 化邊界處切取金相試樣,通過金相顯微鏡觀察發 現該位置明顯分為沉積區、EQZ 和基材(見圖 8(a)和(b))。當激光功率為1000 W時,在EQZ中的塊 狀β相上析出大量細小針狀α相,而在沉積區的β晶粒中針狀 α 相的長度明顯增大(見圖 8(c)和(f))。 這是由于該參數下 EQZ 與沉積區冷卻速率較快, 導致針狀α相析出尺寸較大且數量較多。當激光功 率增至1500 W時,在EQZ中的塊狀β相邊緣析出 部分細小針狀α相,相比于上一工藝參數,沉積區 中β晶粒中針狀α相寬度略有上升(見圖8(d)和(g))。 當激光功率繼續增至2000 W時,由于此時熱輸入 較大,EQZ與沉積區冷卻速率較慢,致使這些區域 內的針狀α相析出尺寸減小,且數量與減少(見圖8 (c)和(h))。

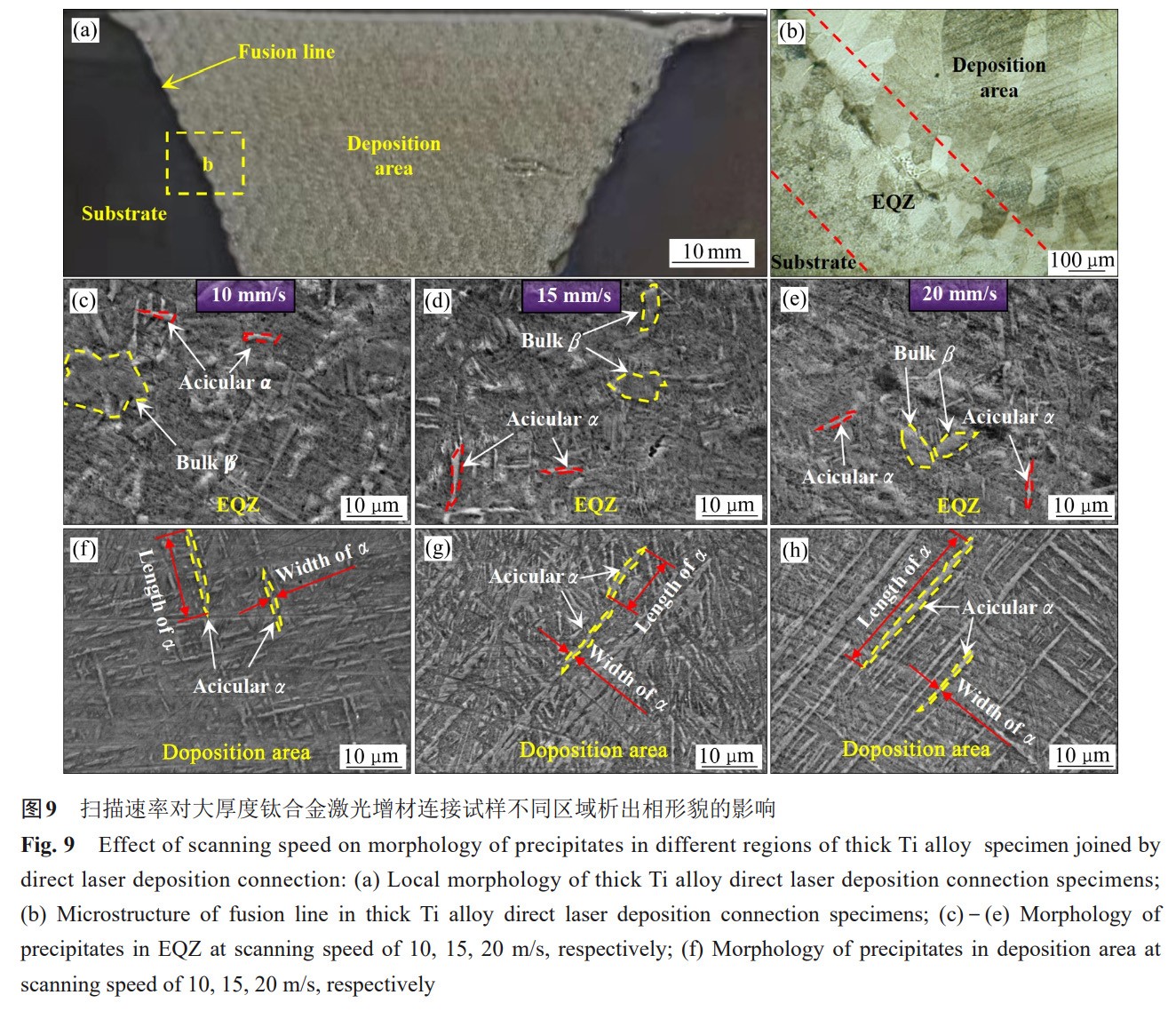

2.2.2 掃描速率對增材連接鈦合金析出相形態的影響

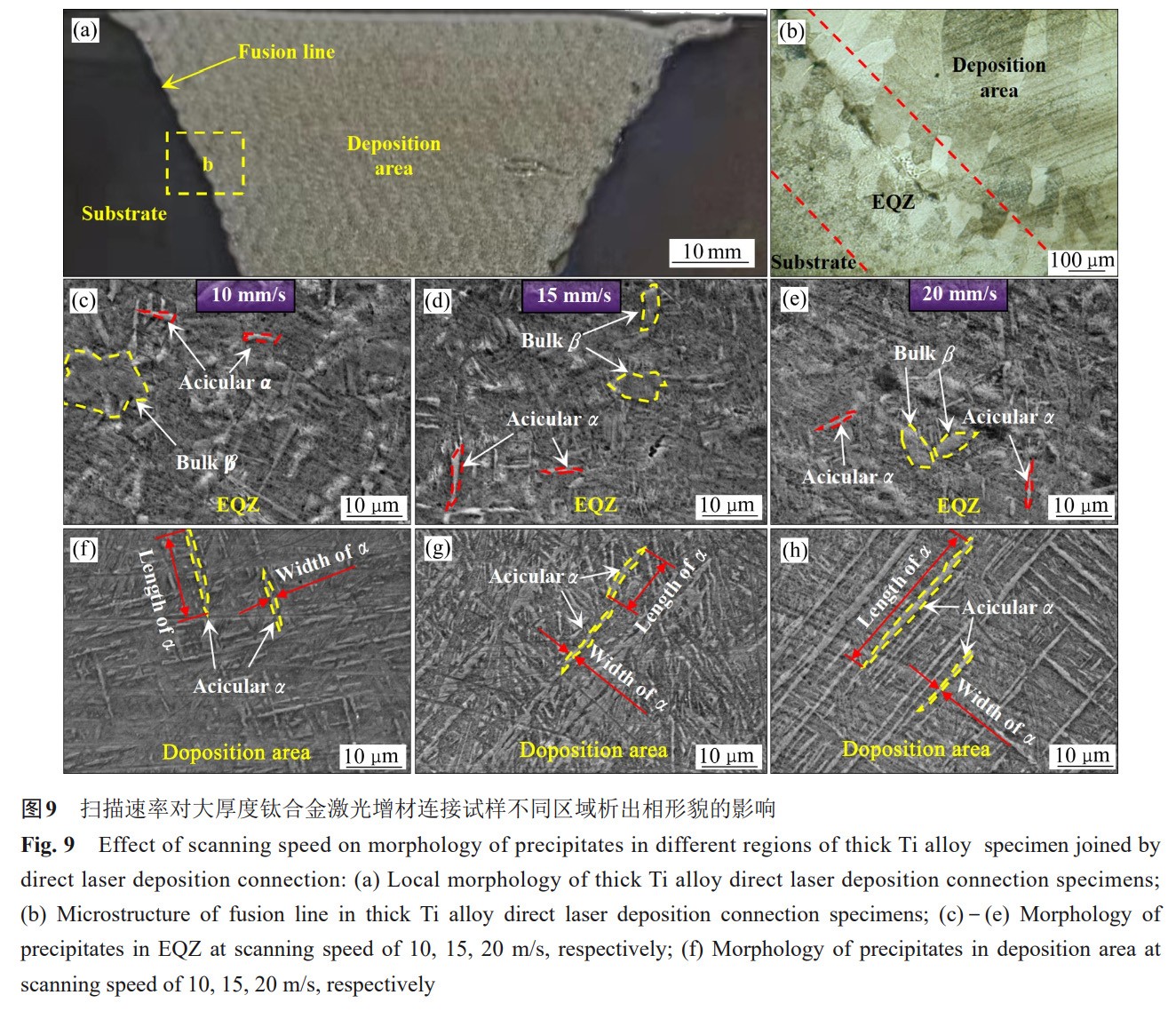

經掃描速率調控后大厚度鈦合金激光增材連接 試樣不同區域的析出相形貌如圖9(a)所示,此時固 定激光功率1500 W。從激光增材連接試樣熔化邊 界處切取金相試樣,通過金相顯微鏡觀察發現,該 位置經掃描速率調控后的EQZ寬度比激光功率調 控后的寬度明顯增大(見圖9(a)和(b))。當掃描速率 為10 mm/s時,在EQZ中的塊狀β相邊緣析出細小 針狀α相,而在沉積區的β晶粒中針狀α相尺寸略 有增大(見圖 9(c)和(f))。當掃描速率增至 15 mm/s時,在EQZ中的塊狀β相邊緣細小針狀α相尺寸與 數量均有增加。另外,在沉積區的β晶粒中針狀α相體積分數顯著增加,但該相尺寸相比于上一工藝 參數下的情況無顯著變化(見圖9(d)和(g))。當掃描 速率增加至20 mm/s時,此時熱輸入較低且EQZ與 沉積區冷卻速率較快,致使這些區域內的針狀α相 析出尺寸與數量與前兩組參數下的情況相比均明顯 增加(見圖9(e)和(h))。

2.2.3 分區組織調控對激光增材連接鈦合金力學

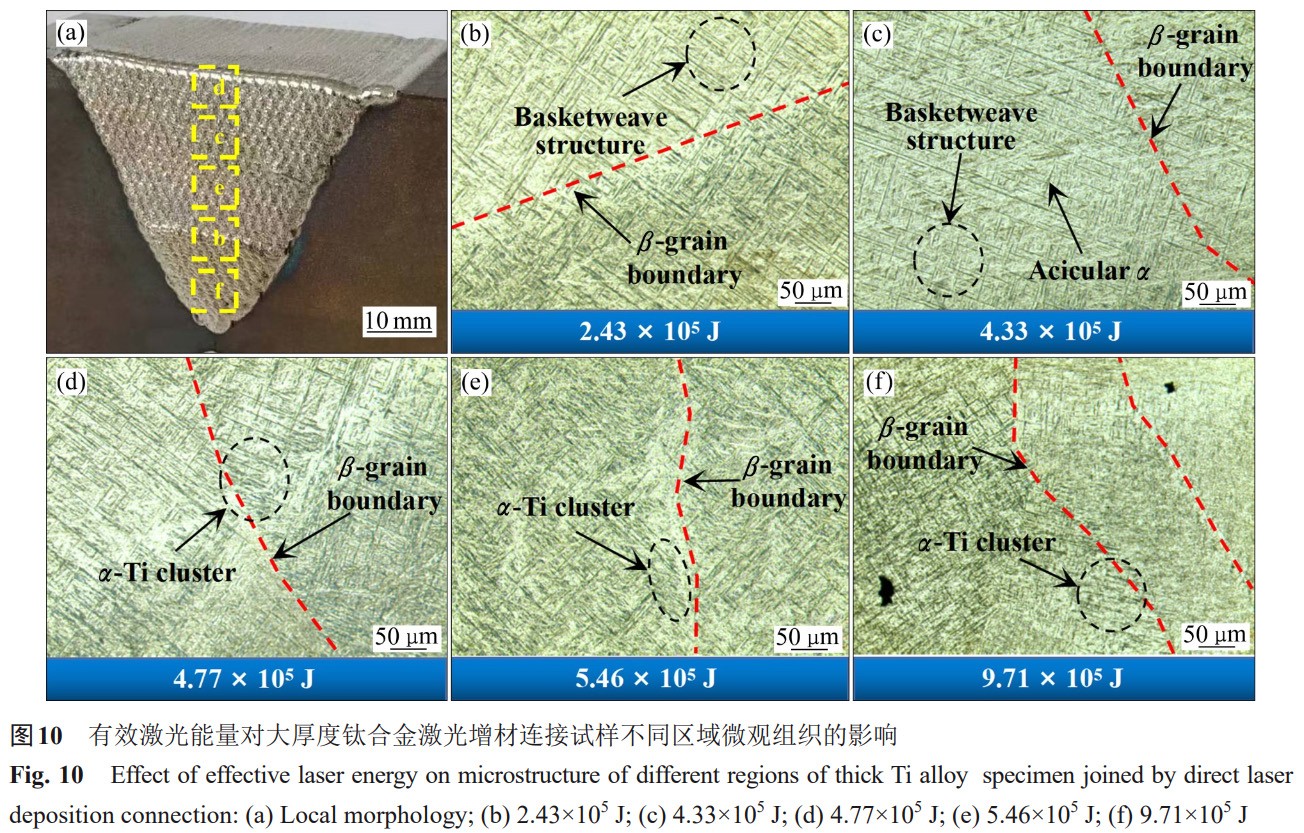

性能的影響 由于不同工藝參數組合下激光進入熔池的有效激光能量(Ee)也有所差異,因此,本節通過計算不 同區域的Ee值,探索不同區域組織差異對激光增材 連接鈦合金力學性能的影響。大厚度鈦合金激光增 材連接過程中進入熔池的Ee值可以描述為[33]:

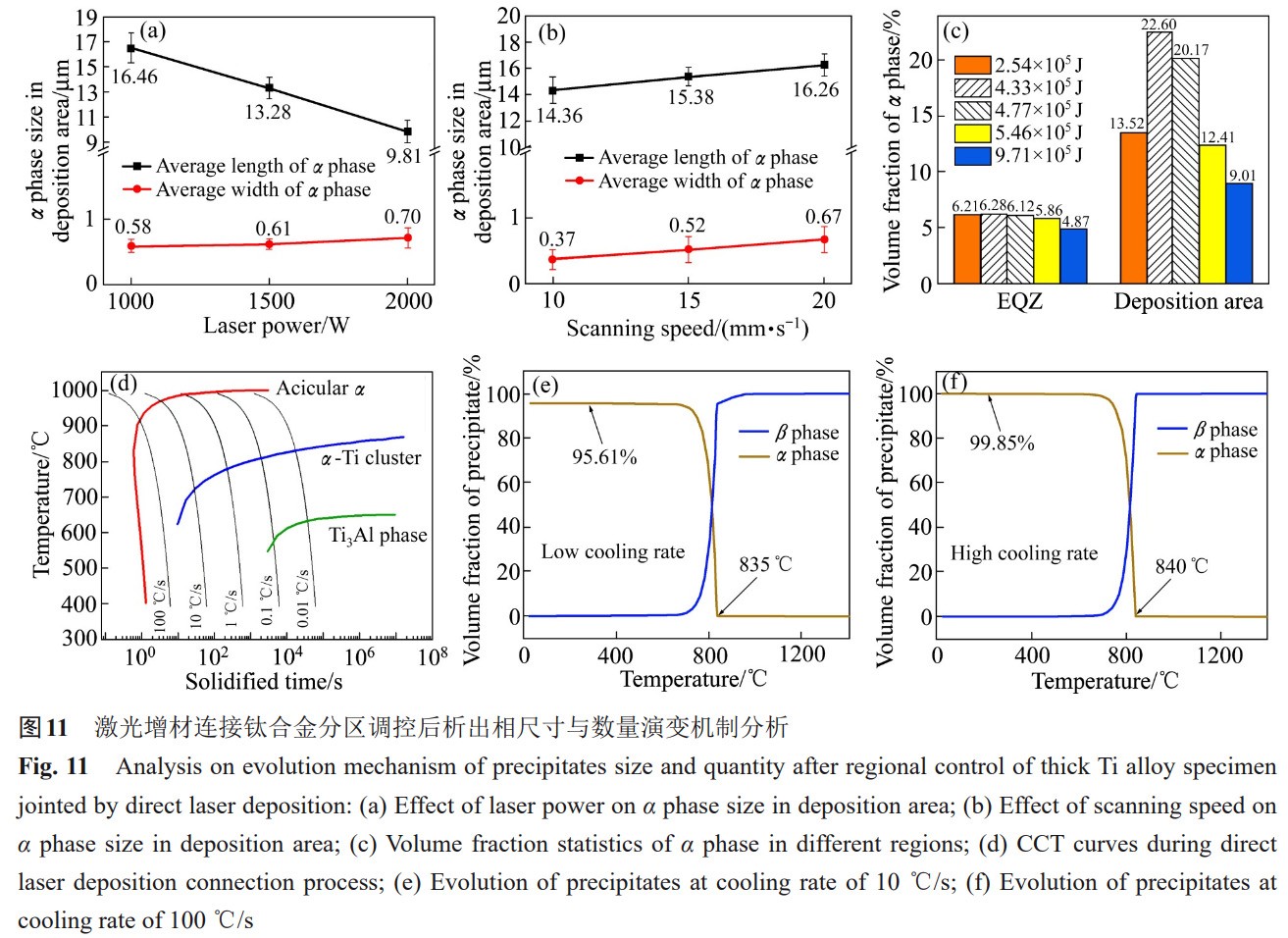

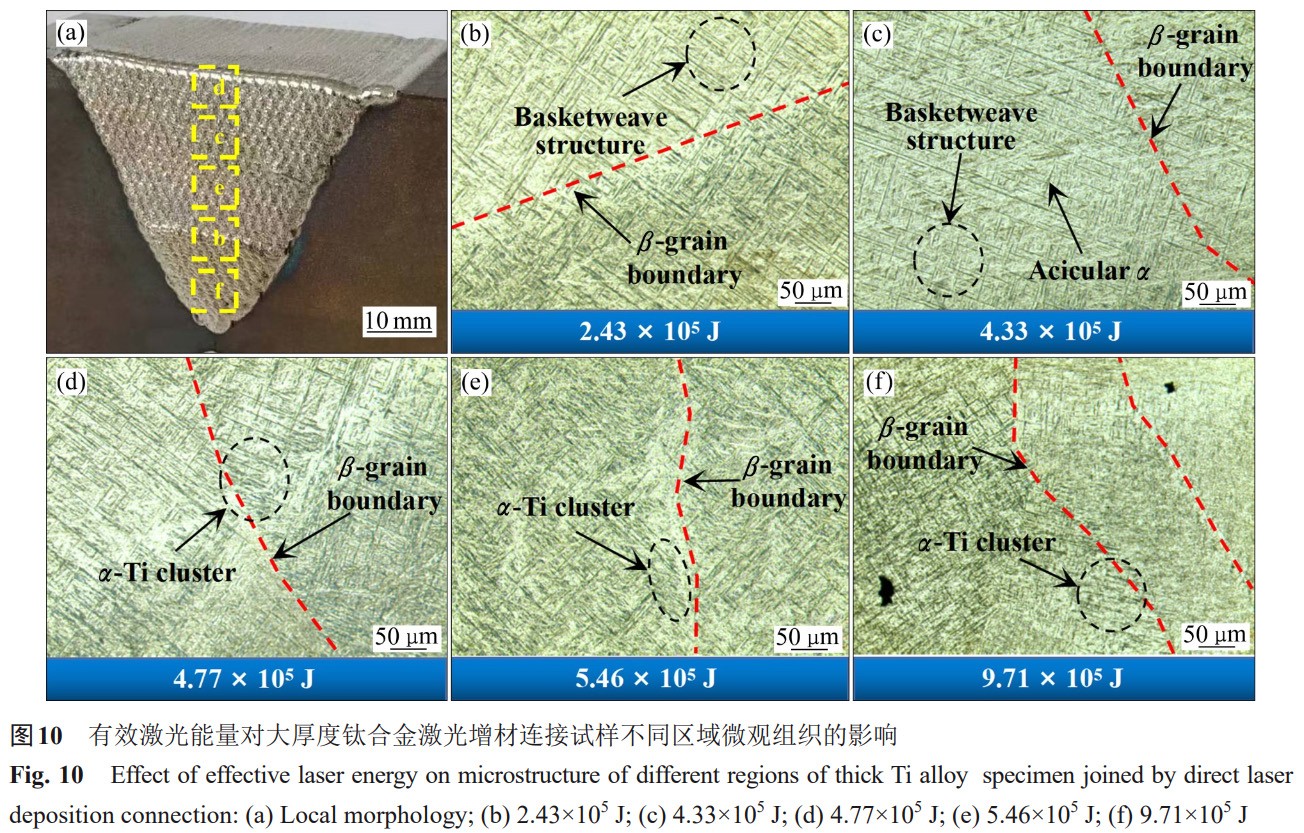

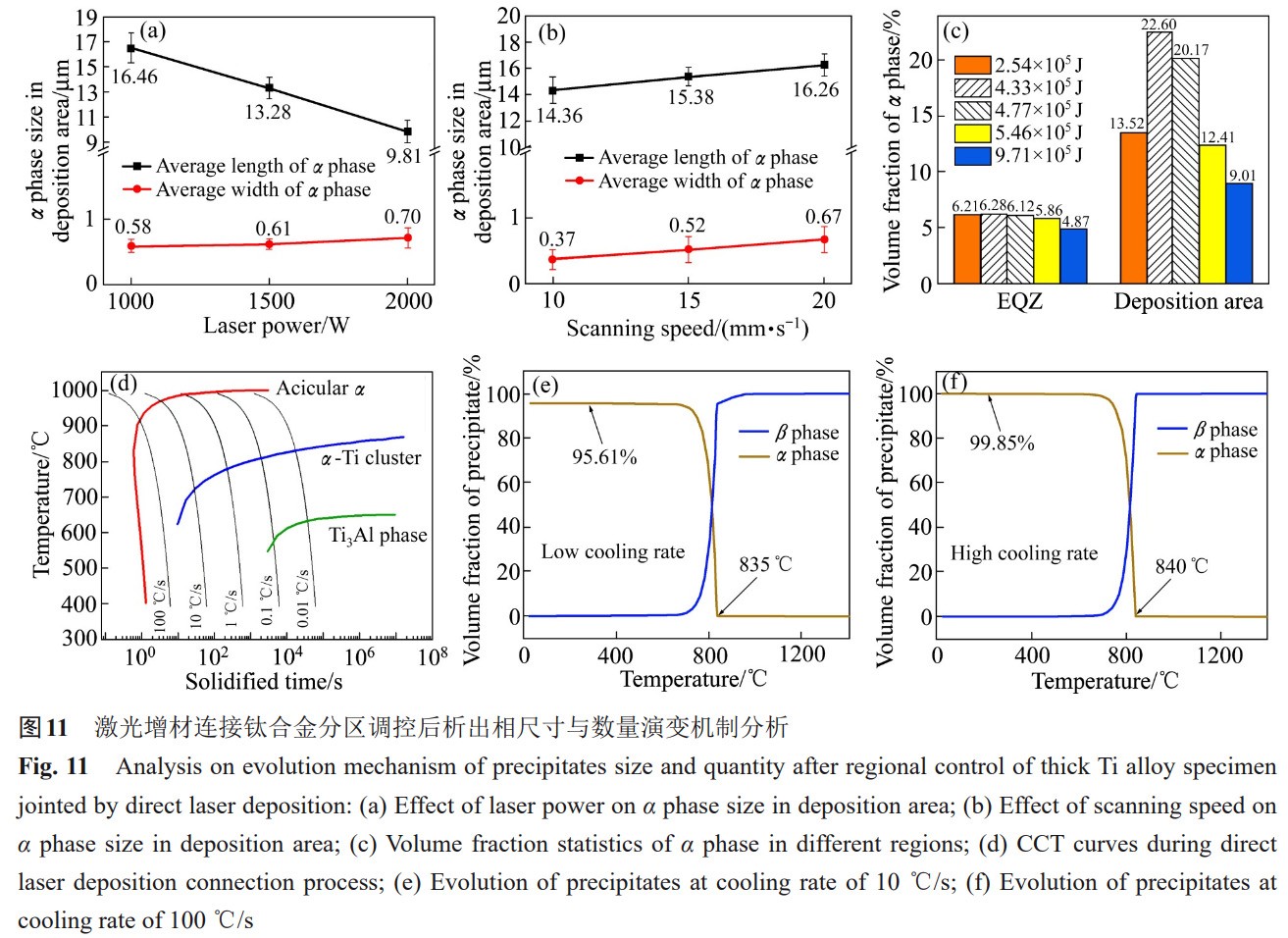

式中:P為激光功率;v為激光掃描速率;F為送粉 率。激光增材連接試樣底部采用的激光功率為2000 W,掃描速率為10 mm/s,該參數對應的Ee值 為9.71×105 J,此時β晶界附近形成大量的平行生長 的α-Ti 團簇束,而在 β 晶粒內形成針狀相交叉分 布的網籃狀組織(見圖 10(f))。激光增材連接試樣 中下部采用的激光功率為 1000 W,掃描速率為10 mm/s,該參數組合對應的 Ee 值為 2.43×105 J, 此時 β晶界與晶內均為針狀相交叉分布的網籃狀 組織(見圖 10(b))。增材至坡口中部時采用的激光 功率為 1500W,掃描速率為 20 mm/s,該參數組 合對應的 Ee值為 4.33×105 J,此時也未在 β 晶界析 出平行分布的α-Ti團簇束,且晶內仍為網籃狀組織(見圖10(c))。繼續增材至坡口中上部時,采用的激 光功率為 1500 W,掃描速率為 10 mm/s,該參數 組合對應的 Ee值為 5.46×105 J,此時 β 晶界開始析 出少量 α-Ti 團簇束(見圖 10(e))。最終激光增材連 接試樣頂部采用的激光功率為1500 W,掃描速率 為 15 mm/s,該參數組合對應的Ee值為4.77×105 J, 此時β晶界局部區域析出α-Ti團簇束,晶內主要以 網籃狀組織為主(見圖10(d)),且適當的α-Ti團簇束 數量有利于提升TC4鈦合金強度[34]。 對不同工藝參數下沉積區針狀α相的尺寸進行 定量統計發現(固定掃描速率15 mm/s),隨著激光 功率從 1000 W 增至 2000 W,該析出相的平均長 度減小40%以上,而平均寬度增加20%左右(見圖11(a))。這說明在有效激光能量從2.43×105 J增加至9.71×105 J過程中熔池內部溫度急劇升高,導致凝 固速度顯著減緩,α相呈短棒狀析出,與圖8(h)所 示析出相形貌相符。另外,隨著掃描速率從 10 mm/s 增至 20 mm/s(固定掃描功率 1500 W),該 析出相的平均長度增加僅13%左右,而平均寬度增 加 80% 左右(見圖 11(b))。這說明有效激光能量從5.46×105 J 降至 4.33×105 J 過程中熔池內部溫度降 低,導致凝固速度顯著加快,α相呈長針狀析出, 與圖9(h)所示的析出相形貌相符。由圖11(c)可知, 隨著有效激光能量從2.43×105 J增加至9.71×105 J, 激光增材連接鈦合金EQZ中α相體積分數呈下降趨 勢,且在該區域內析出相數量的降幅較小。而在沉 積區,隨著有效激光能量的增加,α相體積分數呈 先上升后下降的趨勢,且Ee值為4.33×105 J時α相 體積分數最大,可達22.60%。 圖11(d)所示為激光增材連接鈦合金CCT曲線, 該曲線是由Jmatpro熱力學計算軟件獲取并繪制的。

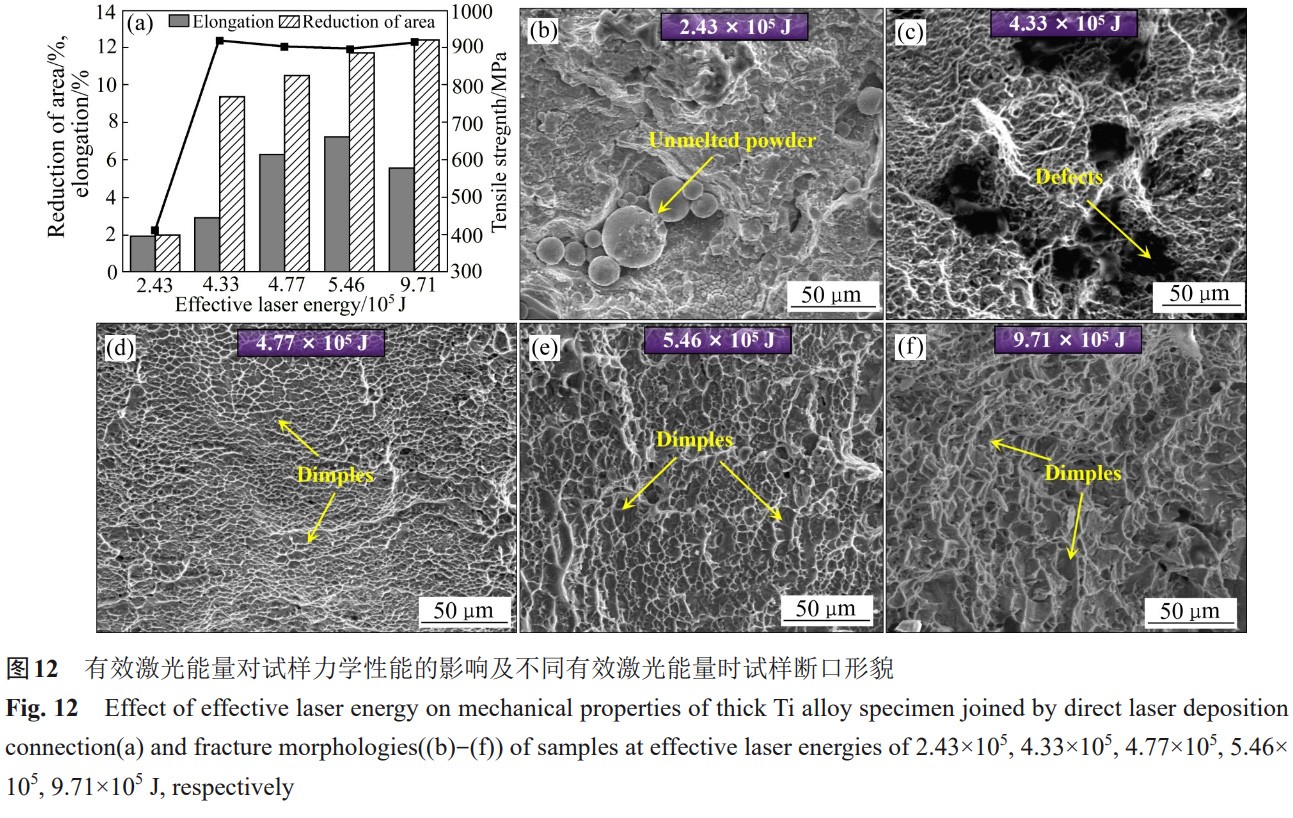

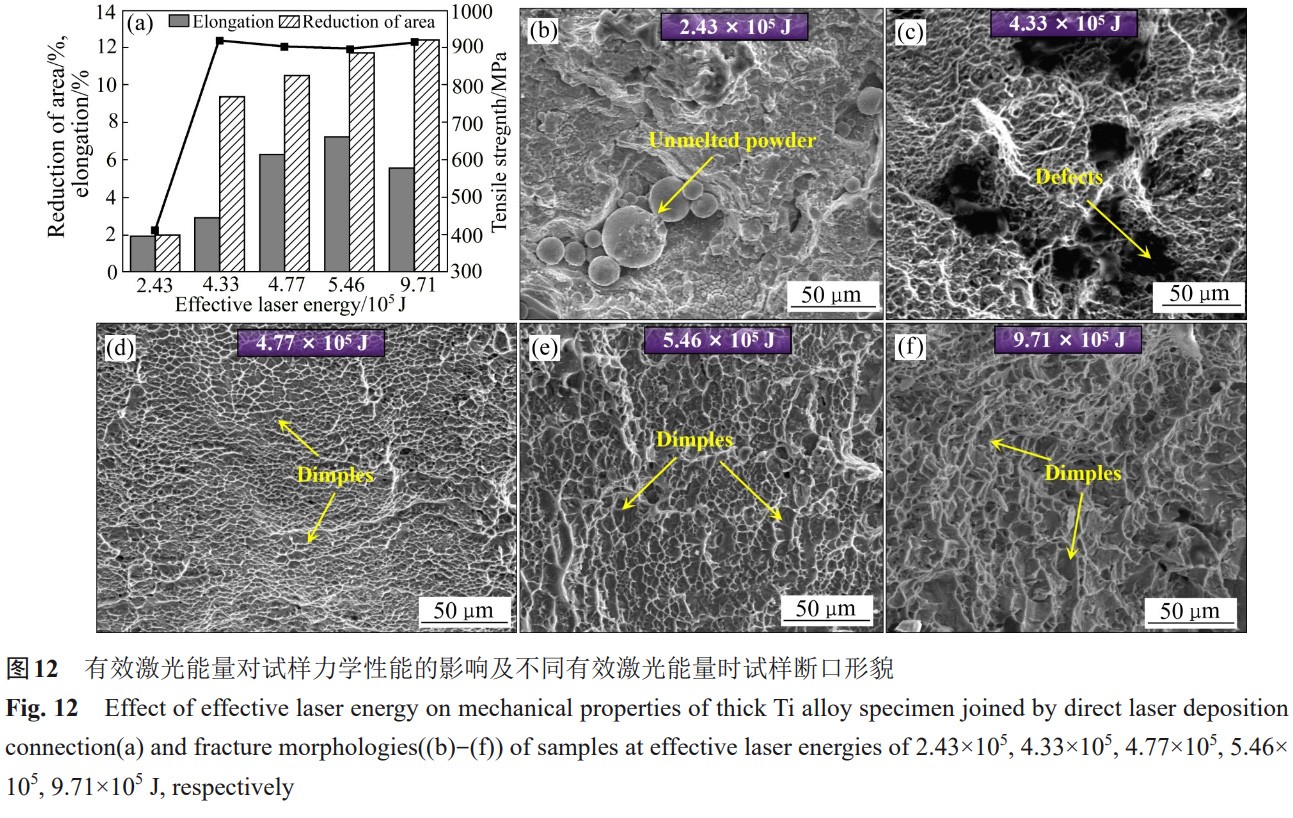

由圖11(d)可以看出,當有效激光能量較低時,沉 積區冷卻速率較快,此時只有針狀α相大量析出, 交錯形成網籃狀組織,計算結果與圖10(b)和(c)中 的微觀組織一致。而當有效激光能量較高時,沉積 區冷卻速率較慢,此時可析出針狀α相與晶界α-Ti團簇束,計算結果與圖10(d)、(e)和(f)中的微觀組 織形貌一致。另外,定量分析不同冷卻速率下析出 相體積分數變化規律,發現當沉積區冷卻速率較慢 時,析出的針狀α相體積分數較少,僅為95.61%。 而沉積區冷卻速率較快時,析出的針狀α相體積分 數顯著增至 99.85%。同時,當冷卻速率增加時, 針狀馬氏體轉變溫度從835 ℃升高至840 ℃,致使 針狀α相更易從基體β晶粒中大量析出,有利于鈦 合金強度的提升(見圖11(e)與(f))。 圖 12(a)所示為不同有效激光能量下激光增材 連接鈦合金試樣的抗拉強度與塑性指標的變化規 律。由圖12(a)可以看出,當激光有效能量為2.43×105 J時,由于熔化邊界出現明顯的裂紋,導致試樣 中下部抗拉強度僅為412.43 MPa,伸長率與斷面收 縮率也僅為2%左右。由圖12(b)可知,該區域斷口 形貌中存在大量未熔化粉末顆粒,證明該工藝參數 組合下熱輸入較低,粉末無法完全熔化進入熔池, 導致沉積區與基材接合較差。當激光有效能量為4.33×105 J時,試樣中部抗拉強度顯著上升至919.01 MPa,但伸長率也僅提升 2.9% 左右,這是 因為斷口形貌中存在孔洞缺陷,導致強度與塑性指 標仍較低(見圖 12(c))。當激光有效能量增加至4.77×105 J時,試樣頂部的抗拉強度為902.74 MPa, 且斷口韌窩數量較多,材料塑韌性有所提升(見圖12(d))。當激光有效能量繼續增至5.46×105 J時,試 樣中上部強度降低至896.85 MPa,這與該參數下針 狀α相析出量與前者相比較少有關,同時斷口韌窩 尺寸較大,材料塑韌性較好(見圖12(e))。當激光有 效能量高達 9.71×105 J 時,試樣底部強度提升至915 MPa左右,同時材料伸長率與前一參數相比略 有下降(見圖12(f))。

3、結論

1) 通過改變激光功率對試樣中下部及底部沉積 區與EQZ區晶粒形態與尺寸進行分區調控。當激 光功率高達2000 W時,各區域晶粒粗化嚴重,但 當激光功率驟降至1000 W時,熔化邊界出現明顯 缺陷,導致力學性能顯著下降,因此激光功率需維 持在1500 W。通過改變激光功率來調控組織形態 的參數靈敏度偏高,需改變掃描速率來調控試樣中 上部及頂部的組織形態。

2) 隨著掃描速率的增加,激光增材連接過程的 熱累積效應減小,沉積區與EQZ區晶粒尺寸生長 緩慢。但掃描速率為20 mm/s時,熱輸入量偏小導 致熔化邊界出現連續分布的孔洞缺陷,不利于該區 域強度與塑性的提升。通過改變激光功率調控晶粒 尺寸時,晶粒直徑與溫度呈指數增長,而掃描速率 對晶粒尺寸的影響程度較低,因為晶粒尺寸與熱源 停留時間僅呈線性增長關系。

3) 激光功率較低時,在EQZ中的塊狀β相周圍 析出大量細小針狀α相,而在沉積區的β晶粒中形 成長針狀的α相。隨著激光功率的增加,EQZ與沉 積區冷卻速率逐漸減小,致使這些區域內的針狀α相析出尺寸減小,且數量顯著減少。隨著掃描速率 的增加,熱輸入逐漸降低且EQZ與沉積區冷卻速 率加大,致使這些區域內的針狀 α 相析出尺寸粗 化,且數量有所增加。

4) 當有效激光能量較低時,沉積區冷卻速率為100 ℃/s左右,此時只有針狀α相大量析出,交錯 形成網籃狀組織。而當有效激光能量較高時,沉積 區冷卻速率僅為10 ℃/s左右,此時可析出針狀α相 與晶界α-Ti團簇束。當激光有效能量為2.43×105 J時,由于熔化邊界出現明顯的裂紋,導致試樣抗拉 強度僅為412.43MPa,伸長率與斷面收縮率也僅為2%左右。當激光有效能量增至9.71×105 J時,試樣 的抗拉強度高達915MPa左右,但材料的伸長率略 有下降。

REFERENCES

[1] 王文理. 大型整體鈦合金框的數控加工技術[J]. 航空制造 技術, 2010, 53(24): 65-67.

WANG W L. NC machining technology of large integral titanium alloy frame[J]. Aeronautical Manufacturing Technology, 2010, 53(24): 65-67.

[2] 郎利輝, 劉寶勝, 曾元松. 鈦合金板材成形技術及其在航空 領域的應用[J]. 航空制造技術, 2009,52(10): 28-31.

LANG L H, LIU B S, ZENG Y S. Titanium alloy plate forming technology and its application in aviation industry[J]. Aeronautical Manufacturing Technology, 2009, 52(10): 28-31.

[3] BRANDL E, BAUFELD B, LEYENS C, et al. Additive manufactured Ti-6Al-4V using welding wire:Comparison of laser and arc beam deposition and evaluation with respect to aerospace material specifications[J]. Physics Procedia, 2010, 5: 595-606.

[4] 張春杰, 齊超琪, 趙 凱, 等. 大型航空航天鋁合金承力構件 增材制造技術[J]. 電焊機, 2021, 51(8): 39-54, 177.

ZHANG C J, QI C Q, ZHAO K, et al. Additive manufacturing technology for large load carrying component of aluminum alloy in aeronautics and astronautics[J]. Electric Welding Machine,2021, 51(8): 39-54, 177.

[5] 李曉謙, 蔣日鵬 . 航空航天用高性能輕合金大型復雜結 構件制造基礎研究進展[J]. 中國基礎科學,2015, 17(1): 11-20.

LI X Q, JIANG R P. Progress of the basic research on the manufacture of high-performance light alloy large complex structural components used in aerospace and aeronautics[J]. China Basic Science, 2015, 17(1): 11-20.

[6] 高 旭, 沈淑馨, 何 蓓, 等 . 激光增材連接 TC4-DT 鈦合金 的組織及力學性能[J]. 材料工程, 2023,51(5): 27-35.

GAO X, SHEN S X, HE B, et al. Structure and mechanical properties of TC4-DT titanium alloy by laser additive joining[J]. Journal of Materials Engineering, 2023, 51(5): 27-35.

[7] 楊 光, 鄒文北, 王 超, 等. 激光增材連接異質鋁合金的組 織及性能研究[J]. 中國激光, 2022, 49(22): 129-136.

YANG G, ZOU W B, WANG C, et al. Microstructure and properties of laser additive jointing heterogeneous aluminum alloys[J]. Chinese Journal of Lasers, 2022, 49(22): 129-136.

[8] 林 鑫, 黃衛東. 應用于航空領域的金屬高性能增材制造技 術[J]. 中國材料進展, 2015, 34(9): 684-688, 658.

LIN X, HUANG W D. High performance metal additive manufacturing technology applied in aviation field[J]. Materials China, 2015, 34(9): 684-688, 658.

[9] 王華明. 高性能大型金屬構件激光增材制造: 若干材料基 礎問題[J]. 航空學報, 2014, 35(10):2690-2698.

WANG H M. Materials' fundamental issues of laser additive manufacturing for high-performance large metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(10): 2690-2698.

[10] HE L J, DEHGHAN-MANSHADI A, DIPPENAAR R J. The evolution of microstructure of Ti-6Al-4V alloy during concurrent hot deformation and phase transformation[J]. Materials Science and Engineering A, 2012, 549: 163-167.

[11] WANG S G, WU X Q. Investigation on the microstructure and mechanical properties of Ti-6Al-4V alloy joints with electron beam welding[J]. Materials & Design, 2012, 36: 663-670.

[12] WON J W, PARK C H, HONG S G, LEE C S. Deformation anisotropy and associated mechanisms in rolling textured high purity titanium[J]. Journal of Alloys and Compounds, 2015, 651: 245-254.

[13] 于 君, 覃 拓, 林 鑫, 等. 元素偏析和相分布控制的激光增 材制造Ti6Al4V合金的電化學溶解與鈍化[J]. 中國有色金 屬學報, 2021, 31(12): 3739-3751.

YU J, QIN T, LIN X, et al. Electrochemical dissolution and passivation of laser additive manufactured Ti6Al4V controlled by elements segregation and phases distribution[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(12): 3739-3751.

[14] WANG W, WANG D, LI C F, et al. Effect of post heat treatment on microstructure and mechanical properties of Ti6Al-4V jointing parts proceeded by laser additive manufacturing[J].Materials Science and Engineering A, 2020, 788: 139544.

[15] IRVING B. EB Welding joins the titanium fuselage of Boeing’s F-22 fighter[J]. Welding Journal, 1994, 73: 31-36.

[16] RAE W, LOMAS Z, JACKSON M, et al. Measurements of residual stress and microstructural evolution in electron beam welded Ti-6Al-4V using multiple techniques[J]. Materials Characterization, 2017, 132: 10-19.

[17] CHEN X H, ZHANG J, CHEN X, et al. Electron beam welding of laser additive manufacturing Ti-6.5Al-3.5Mo1.5Zr-0.3Si titanium alloy thick plate[J]. Vacuum, 2018, 151: 116-121.

[18] 曠小聰, 卜文德, 付鵬飛, 等. TA15鈦合金電子束焊縫形貌 及其組織研究[J]. 航空制造技術, 2017,60(5): 105-109.

KUANG X C, BU W D, FU P F, et al. Study on the morphology and microstructure of TA15 titanium alloy EBW welded joint[J]. Aeronautical Manufacturing Technology, 2017, 60(5): 105-109.

[19] 高福洋, 高 奇, 蔣 鵬, 等. 超大厚度鈦合金電子束焊接熔 合區精細組織表征[J]. 中國科學(技術科學), 2017, 47(9): 941-945.

GAO F Y, GAO Q, JIANG P, et al. Fine microstructure of electron beam welding joint in fusion zone of large thickness titanium alloy[J]. Scientia Sinica (Technologica), 2017, 47(9): 941-945.

[20] 劉 暢, 鄧彩艷, 龔寶明, 等. 組織不均勻性對TA15鈦合金 電子束焊焊接接頭熱影響區應變集中的影響[J]. 焊接學 報, 2019, 40(9): 49-52, 81, 163.

LIU C, DENG C Y, GONG B M, et al. Effects of microstructure inhomogeneity on strain concentration of heat affected zone of TA15 titanium alloy electron beam weld joint[J]. Transactions of the China Welding Institution, 2019, 40(9): 49-52, 81, 163.

[21] GAO Z N, BU H C, FENG Y, et al. Strengthening mechanism of Y2O3 nanoparticles on microstructure and mechanical properties of the laser additive manufacturing joint for large thickness TC4 titanium alloy[J]. Journal of Manufacturing Processes, 2021, 71: 37-55.

[22] GAO Z N, SHI H Z, YANG X Y, et al. Influence of heat accumulation on the distribution uniformity of microstructure and mechanical properties of laser additive manufacturing joint of 80mm thick Ti6Al4V titanium alloy plates[J]. Journal of Materials Processing Technology,2022, 310: 117774.

[23] LING W L, WANG X P, WANG L L, et al. Defect formation mechanism of laser additive manufacturing joint for largethickness Ti6Al4V titanium alloy with Y2O3 nanoparticles[J]. Optics & Laser Technology, 2023, 157: 108648.

[24] XU Y, ZHANG C, ZHANG S, et al. Scanning velocity influence on microstructure evolution and mechanical properties of laser melting deposited 12CrNi2 low alloy steel[J]. Vacuum, 2020,177: 109387.

[25] RAJU R, DURAISELVAM M, PETLEY V, et al. Microstructural and mechanical characterization of Ti6Al4V refurbished parts obtained by laser metal deposition[J]. Materials Science and Engineering A, 2015, 643: 64-71.

[26] KOBRYN P A, SEMIATIN S L. The laser additive manufacture of Ti-6Al-4V[J]. JOM, 2001, 53(9): 40-42.

[27] KUMMAILIL J, SAMMARCO C, SKINNER D, et al. Effect of select LENS? processing parameters on the deposition of Ti-6Al-4V[J]. Journal of Manufacturing Processes, 2005, 7(1): 42-50.

[28] MOK S H, BI G J, FOLKES J, et al. Deposition of Ti-6Al4V using a high power diode laser and wire, Part Ⅰ : Investigation on the process characteristics[J]. Surface and Coatings Technology, 2008, 202(16): 3933-3939.

[29] ZHAI Y W, LADOS D A, BROWN E J, et al. Fatigue crack growth behavior and microstructural mechanisms in Ti-6Al4V manufactured by laser engineered net shaping[J]. International Journal of Fatigue, 2016, 93: 51-63.

[30] MAHAMOOD R M, AKINLABI E T. Scanning speed influence on the microstructure and micro hardness properties of titanium alloy produced by laser metal deposition process[J]. Materials Today: Proceedings, 2017, 4(4): 5206-5214.

[31] BRANDL E, MICHAILOV V, VIEHWEGER B, et al. Deposition of Ti-6Al-4V using laser and wire,part Ⅱ : Hardness and dimensions of single beads[J]. Surface and Coatings Technology, 2011,206(6): 1130-1141.

[32] Lü C, AI Y L, YU Q L, et al. Study on the growth kinetics of Al2O3 columnar crystal in Al2O3 matrix composite ceramics prepared by microwave sintering[J]. Journal of Crystal Growth,2019, 507: 395-401.

[33] FU D, LI X, ZHANG M, et al. Influence of effective laser energy on the structure and mechanical properties of laser melting deposited Ti6Al4V alloy[J]. Materials, 2020, 13(4): 962.

[34] 朱智浩, 陳志鵬, 劉田雨, 等 . 基于不同 α/β 團簇式比例的Ti-AI-V 合金的鑄態組織和力學性能

ZHU Z H, CHEN Z P, LIU Y T, et al. Microstructure and mechanical properties of as-cast Ti-Al-V alloys with different proportion of α/β clusters[J]. Acta Metallurgica Sinica, 2023, 59(12):1581-1589.

相關鏈接