TC4鈦合金屬于(α+β)型鈦合金,由于具有比強(qiáng)度高、熱導(dǎo)率低、彈性模量小、耐高溫、組織穩(wěn)定性好等特點(diǎn),在航空航天(飛機(jī)結(jié)構(gòu)件、發(fā)動(dòng)機(jī)零部件)、生物醫(yī)療(如人工關(guān)節(jié))、機(jī)械船舶(如螺旋槳等)和交通運(yùn)輸(如發(fā)動(dòng)機(jī)零部件)等領(lǐng)域有著廣泛應(yīng)用[1]。然而,當(dāng)將TC4鈦合金應(yīng)用于高溫、高壓和高速旋轉(zhuǎn)環(huán)境下的汽輪機(jī)葉片等領(lǐng)域時(shí),其表面腐蝕和磨損失效問題較為突出,由此來帶的停機(jī)事故占總體事故率高達(dá)65%以上,亟需對(duì)其進(jìn)行表面改性處理,以提升基體鈦合金的耐磨性和耐蝕性[2-4],其中,采用熱噴涂、激光熔覆、離子注入和氣相沉積等表面改性技術(shù)可以在鈦合金表面制備鎳基涂層等[5-7],在不改變?cè)锈伜辖鸹w既有物理性能的基礎(chǔ)上提升其表面硬度、耐蝕和耐磨性能等,更好地滿足復(fù)雜工況環(huán)境下的使用需求。但是,熱噴涂、離子注入等技術(shù)在鈦合金表面制備鎳基涂層存在與基體結(jié)合力差、易于造成環(huán)境污染等問題[8-9],而激光熔覆雖可制備與基體結(jié)合良好的鎳基涂層,但在制備涂層過程中控制的工藝參數(shù)較多,需要克服工藝參數(shù)穩(wěn)定性不足等問題[10]。本文在激光熔覆設(shè)備中嵌入校企聯(lián)合開發(fā)的可編程邏輯控制器(PLC)系統(tǒng)以提高加工精度和穩(wěn)定性,并考察激光功率對(duì)激光熔覆復(fù)合涂層(Ni60+3wt.%Ce2O3)截面形貌、顯微組織、物相組成和耐蝕耐磨等性能的影響,以期制備出成形質(zhì)量良好、高耐蝕耐磨的激光熔覆鎳基涂層,為鈦合金表面激光熔覆涂層制備及其推廣應(yīng)用提供技術(shù)支撐。

1、材料與方法

1.1 實(shí)驗(yàn)材料

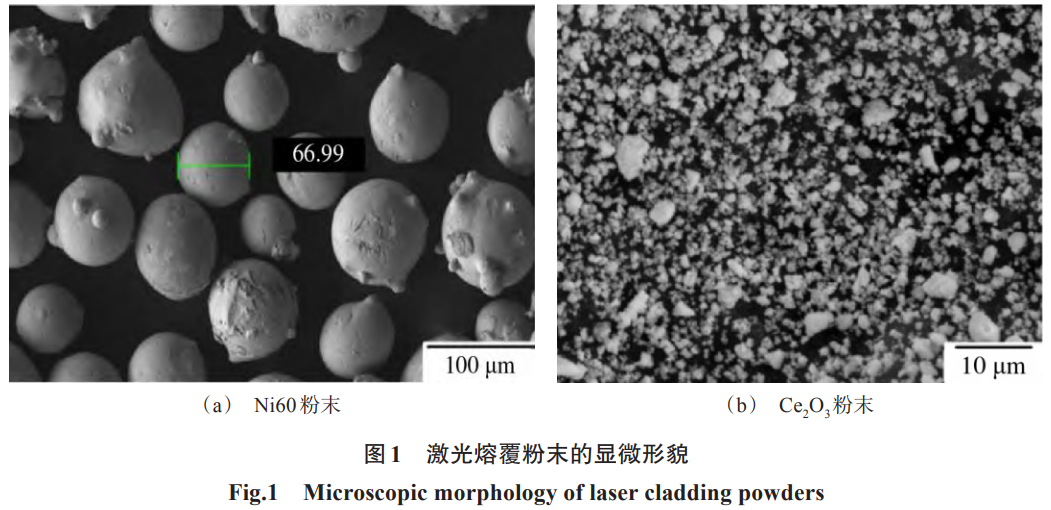

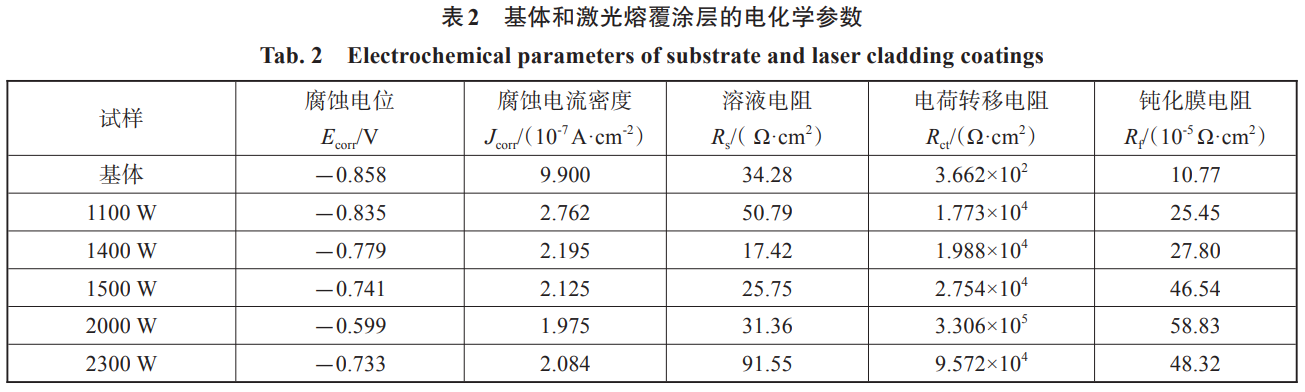

試驗(yàn)原料包括TC4鈦合金基材、激光熔覆用(Ni60+3wt.%Ce2O3)復(fù)合粉末。TC4鈦合金的化學(xué)組成(質(zhì)量分?jǐn)?shù),wt.%)為6.02Al、3.98V、0.10C、0.27Fe、0.01N,余量為Ti。激光熔覆用Ni60粉末(類球形)和Ce2O3粉末(顆粒狀)的掃描電鏡顯微形貌如圖1,在PM-500K型行星式球磨機(jī)上制備(Ni60+3wt.%Ce2O3)復(fù)合粉末。

1.2 激光熔覆涂層

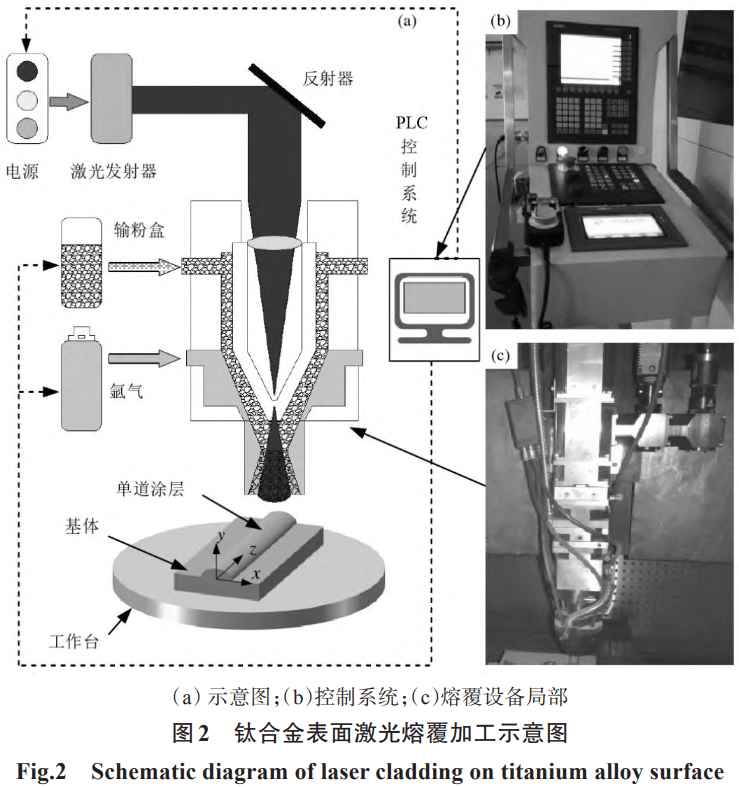

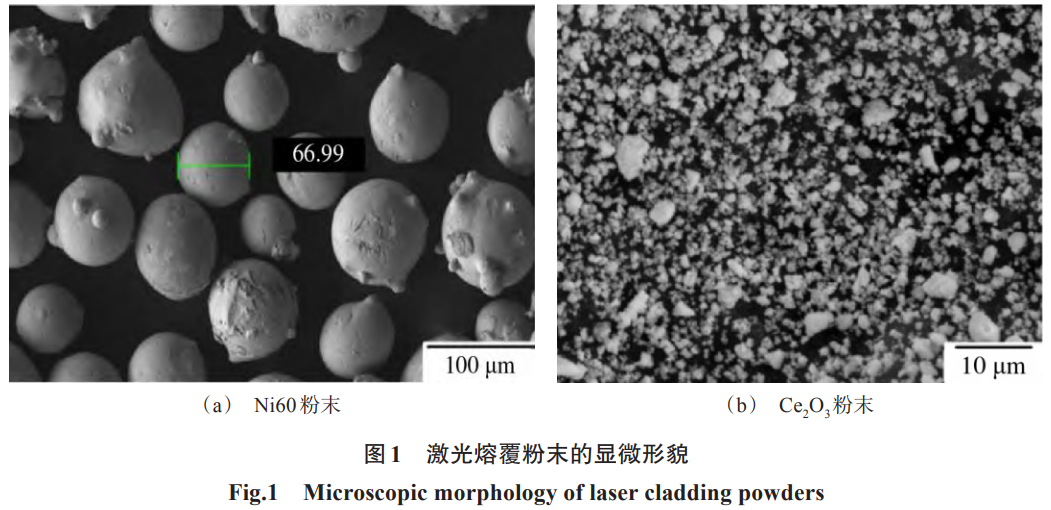

將鈦合金加工成120mm×120mm×8mm,表面經(jīng)過噴砂、酒精超聲清洗和烘干后進(jìn)行表面激光熔覆,加工示意圖如圖2所示;其中,JM-HGL1000型激光熔覆設(shè)備中嵌入校企聯(lián)合開發(fā)的PLC控制系統(tǒng)以提高加工精度和穩(wěn)定性。在激光熔覆過程中,通過PLC控制系統(tǒng)控制同軸送粉模式下的激光熔覆工藝參數(shù),主要包括激光掃描速度12mm/s、光斑直徑4mm、送粉速率16g/min,激光功率控制在1100W~2300W(間隔300W),保護(hù)氣為高純氬氣。

1.3 測試與表征

采用線切割方法垂直于熔覆方向加工涂層試樣,打磨、拋光和腐蝕(氫氟酸、硝酸和水按5∶10∶85的體積百分比配制腐蝕液)后觀察截面形貌和顯微組織,截面形貌和顯微組織分別采用GX51型光學(xué)顯微鏡和IT500型掃描電子顯微鏡(附帶OxfordUltmiMax1能譜儀)進(jìn)行觀察,并測量涂層幾何參數(shù);物相組成采用D8ADVANCE型X射線衍射儀進(jìn)行,Cu靶材Kα輻射、掃描速度2°/min、電壓35kV、電流40mA;顯微硬度測試采用Tukon2500全自動(dòng)維氏硬度計(jì)進(jìn)行,載荷和保持載荷時(shí)間分別為0.1N和10s;球-盤往復(fù)干摩擦磨損性能測試采用RtecSRV型摩擦磨損試驗(yàn)機(jī)進(jìn)行,記錄摩擦系數(shù)并計(jì)算磨損率[11],摩擦副為直徑9.5mm的氮化硅球、載荷30N、摩擦?xí)r間900s、移動(dòng)距離和頻率分別為6mm和15Hz,測試溫度為室溫;采用PARSTAT4000電化學(xué)工作站在室溫下對(duì)基體和涂層試樣(工作面積10mm×10mm)進(jìn)行電化學(xué)性能測試,極化曲線和電化學(xué)阻抗譜采用標(biāo)準(zhǔn)三電極體系[12],腐蝕介質(zhì)為3.5wt.%NaCl溶液,掃描速度為1mV/s、阻抗頻率為0.01Hz~100000Hz。

2、試驗(yàn)結(jié)果與分析

2.1 顯微形貌和物相組成

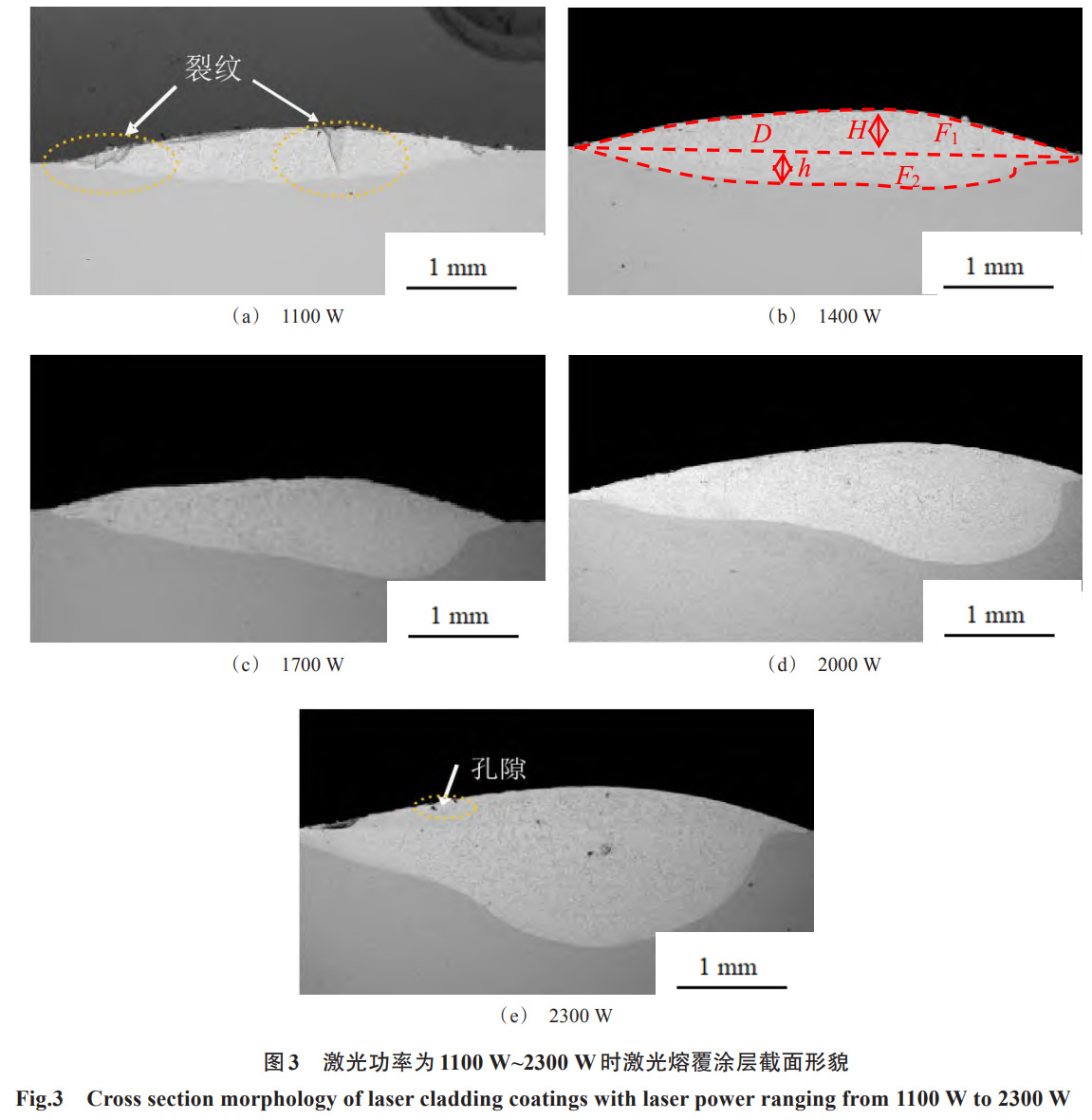

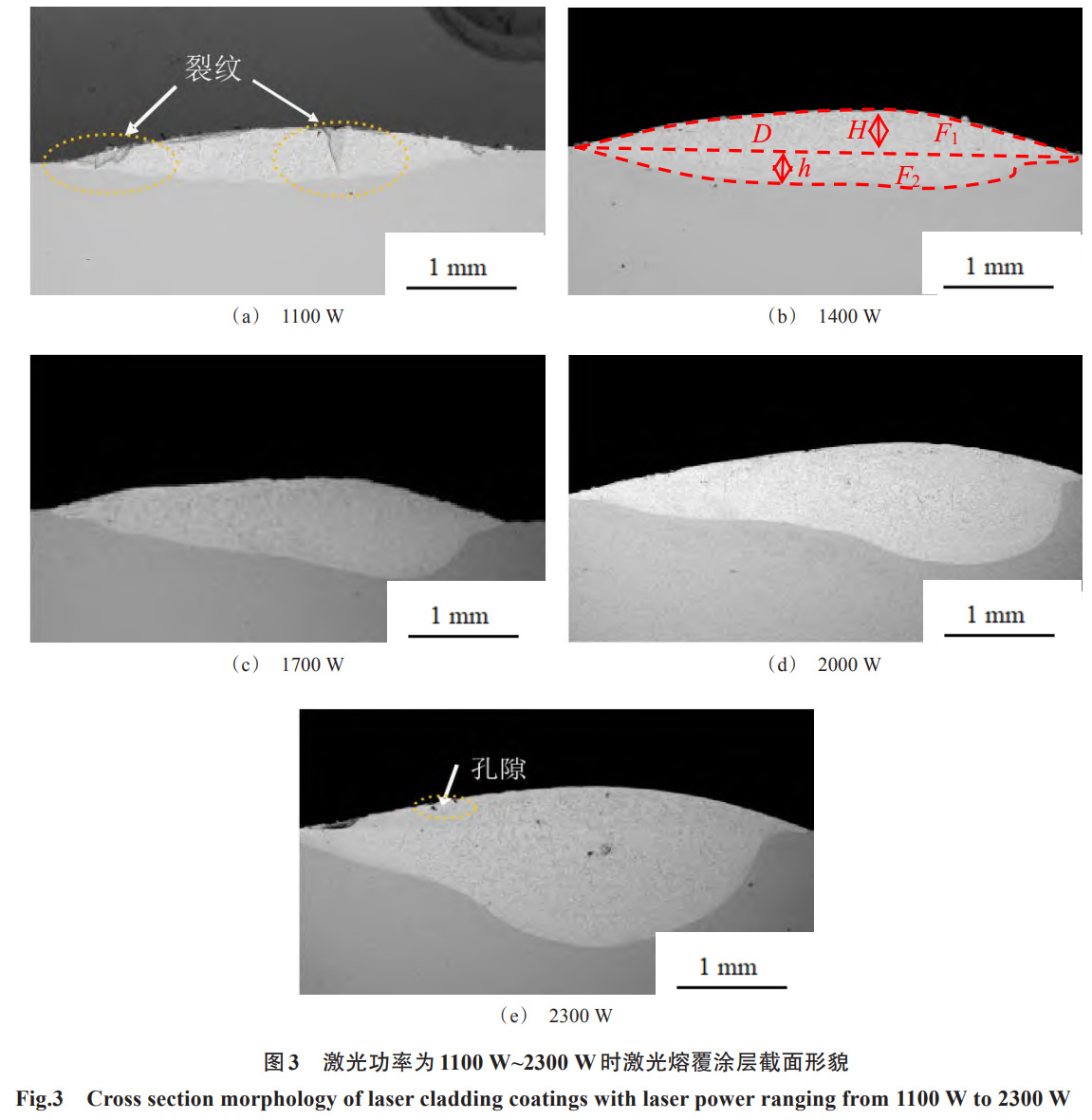

圖3為激光功率為1100W~2300W時(shí)激光熔覆涂層截面形貌。當(dāng)激光功率為1100W時(shí),熔覆涂層中可見明顯裂紋(如圖中箭頭所示),這主要是因?yàn)樵谳^低的激光功率下,激光熱輸入較小,造成熔池溫度低、流動(dòng)性差,局部還可能存在熔覆粉末無法完全熔化的現(xiàn)象[13],并在凝固過程中產(chǎn)生裂紋缺陷;升高激光功率至1400W~2000W,激光熱輸入增加使得熔池溫度升高,流動(dòng)性提升的同時(shí)增加了潤濕性,涂層成形質(zhì)量較好,未見異常氣孔、裂紋等缺陷存在;如果繼續(xù)增加激光功率至2300W,激光熔覆涂層上表層區(qū)域出現(xiàn)孔隙缺陷(如圖中箭頭所示),這主要是因?yàn)榇藭r(shí)激光熱輸入較大,熔池溫度高而在表層區(qū)域存在較大過冷度,表層區(qū)域作為熱源出口產(chǎn)生了非均勻性流動(dòng),容易在涂層表層出現(xiàn)孔隙等缺陷[14]。

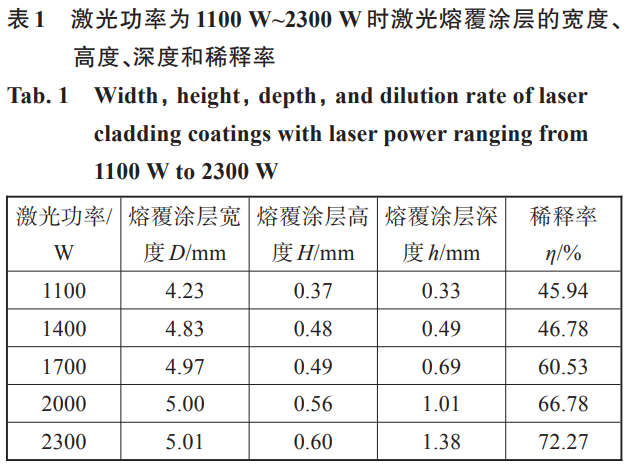

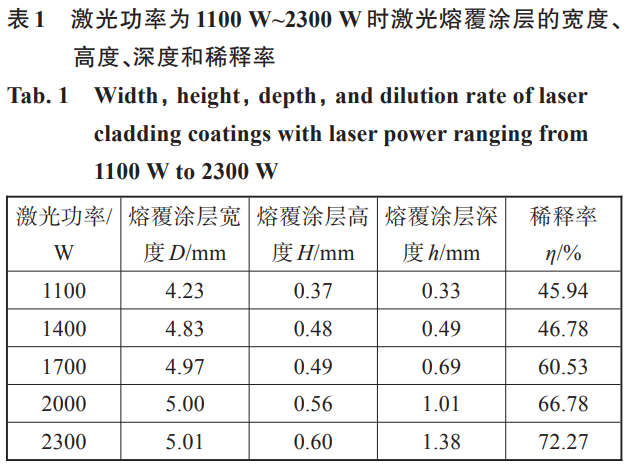

表1為激光功率為1100W~2300W時(shí)激光熔覆涂層的寬度D、高度H、深度h和稀釋率η統(tǒng)計(jì)結(jié)果,幾何參數(shù)的示意圖如圖2(b)所示。其中,稀釋率用式(1)計(jì)算[15]:

式中:F1和F2分別為熔覆涂層上下表面面積。當(dāng)激光功率從1100W增加至2300W時(shí),D從4.23mm增加至5.01mm、H從0.37mm增加至0.60mm、h從0.33mm增加至1.38mm、η從45.94%增加至72.27%,可見,D、H、h和η都會(huì)隨著激光功率增加而增大。這主要是因?yàn)榧す夤β实脑黾訒?huì)提高激光熱輸入,涂層與基體可以更加充分的熔合并使得溶體向兩側(cè)和底部擴(kuò)展,D、H、h增加的同時(shí)基體會(huì)有更多的熔化而增加了涂層稀釋率[16]。

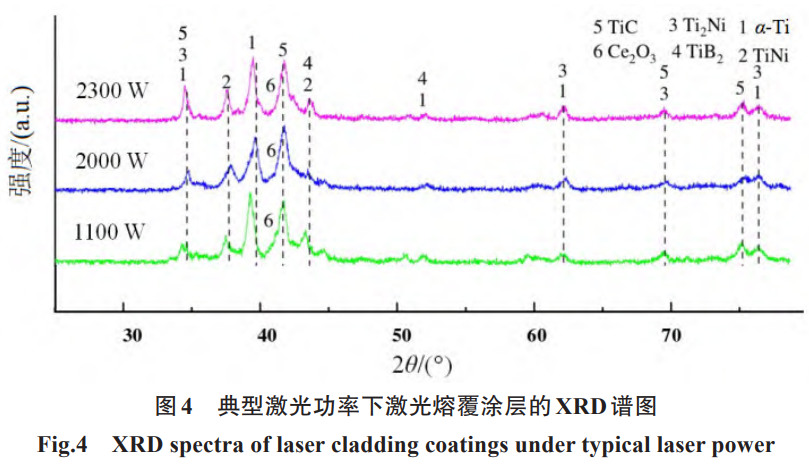

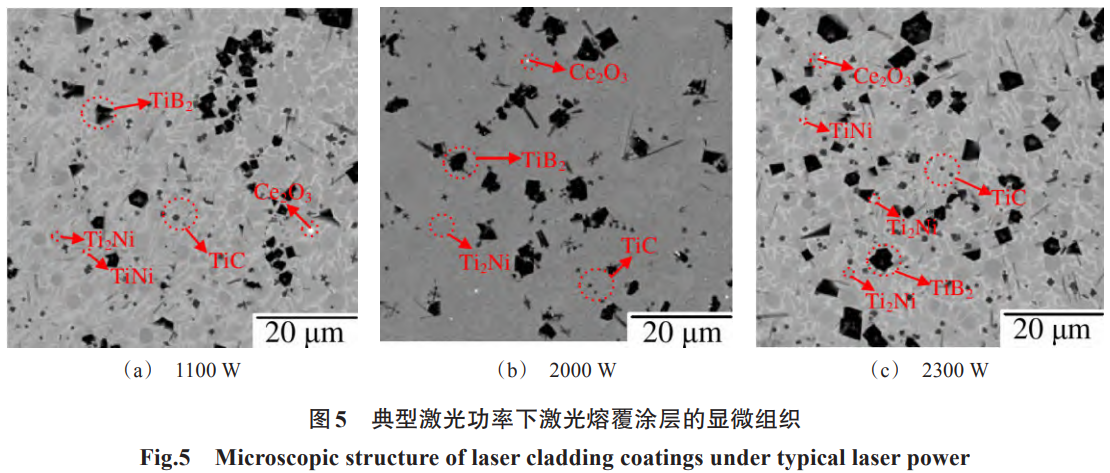

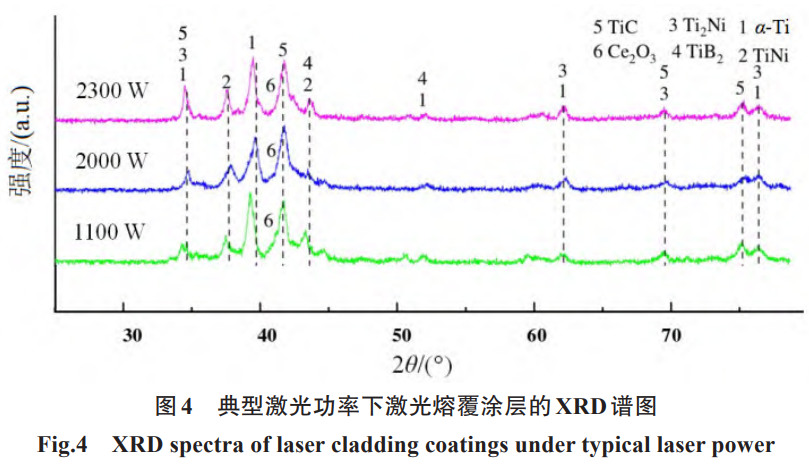

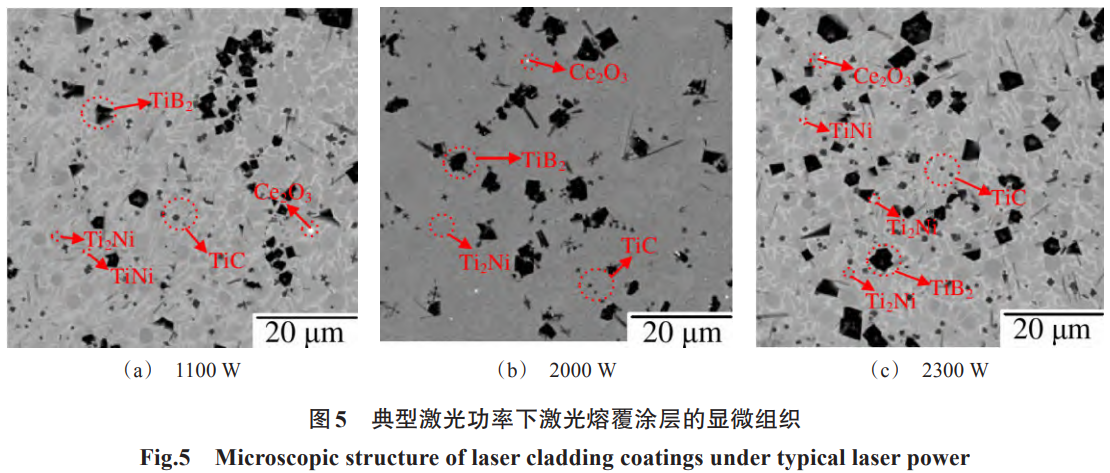

圖4為不同激光功率下激光熔覆涂層的X射線衍射分析結(jié)果。可見,激光功率為1100W、2000W和2300W時(shí),激光熔覆涂層都主要由α-Ti、TiNi、Ti2Ni、TiB2、TiC和Ce2O3相組成,激光功率的變化不會(huì)改變激光熔覆涂層的物相組成。其中,TiB2、TiC等硬質(zhì)相是Ni60/CeO2粉末和基體材料在激光熱輸入作用下熔化并在熔池中發(fā)生化學(xué)反應(yīng)形成[17],可以增強(qiáng)涂層的硬度和耐磨性。進(jìn)一步觀察典型激光熔覆涂層非裂紋和孔隙區(qū)域的顯微組織,結(jié)果如圖5所示。可見,不同激光功率下的激光熔覆涂層中存在顏色不同、尺寸不等、形狀不規(guī)則的第二相,熔覆涂層內(nèi)部未見明顯孔洞或者裂紋等缺陷。對(duì)不同激光功率下涂層的微區(qū)進(jìn)行能譜分析,能譜分析結(jié)合XRD圖譜測試結(jié)果可知,激光熔覆涂層中第二相主要包括黑色塊狀TiB2相、亮白色顆粒狀Ce2O3相、灰色顆粒狀TiC相、淺灰色TiNi相和深灰色Ti2Ni相,如圖中箭頭所示。此外,由于較低激光功率下(1100W)的熱輸入較小,熔池流動(dòng)性不足,造成組織均勻性較差;而提升激光功率會(huì)使得熱輸入增加,熔池溫度升高,同時(shí)流動(dòng)性增大,組織均勻性相對(duì)更好;繼續(xù)增加激光功率至2300W時(shí),過高的激光熱輸入會(huì)使得熔池在高溫下停留的時(shí)間更長,涂層中第二相會(huì)發(fā)生粗化和長大[18]。

2.2 硬度和耐磨性

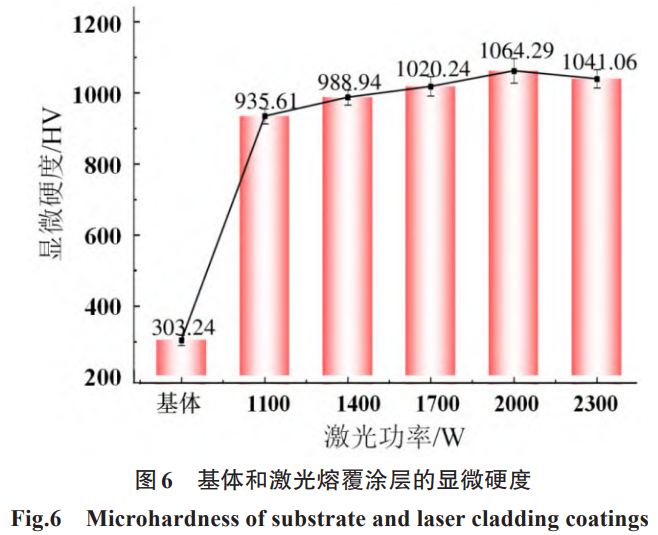

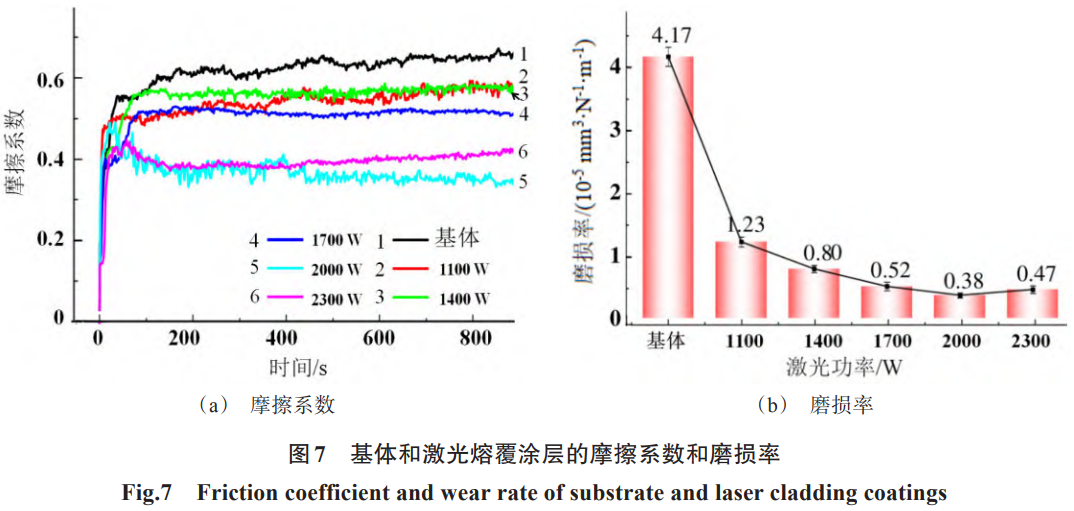

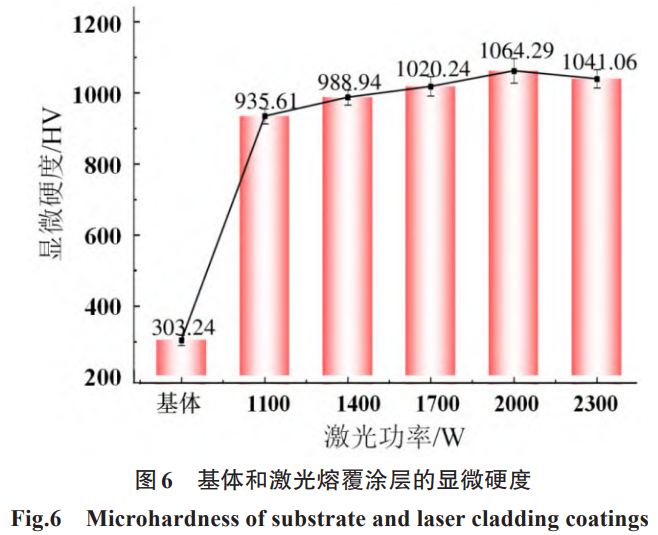

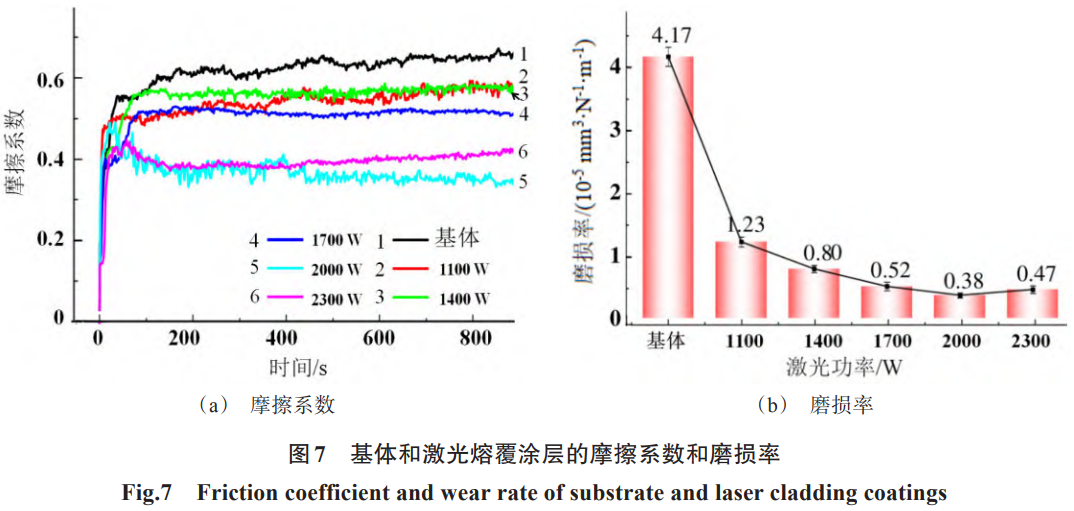

圖6為基體和激光熔覆涂層的顯微硬度測試結(jié)果。可見,不同激光功率下激光熔覆涂層顯微硬度(935.61HV~1064.29HV)都高于基體(303.24HV);激光功率從1100W增加至2300W時(shí),激光熔覆涂層的顯微硬度先增大后減小,最大值(1064.29HV)出現(xiàn)在激光功率為2000W時(shí)。這主要是因?yàn)榧す馊鄹餐繉又泻蠺iC、TiB2和Ce2O3等陶瓷硬質(zhì)增強(qiáng)相,從而使得涂層硬度高于基體,且當(dāng)激光功率從1100W增加至2000W,熔池溫度升高改善了熔覆涂層成形質(zhì)量,涂層中可以形成更多的硬質(zhì)相,顯微硬度會(huì)相應(yīng)提高;但是如果激光功率過大(2300W),熔覆涂層表層出現(xiàn)了孔隙等缺陷,高溫下晶粒尺寸和硬質(zhì)相也會(huì)發(fā)生一定程度長大,熔覆涂層硬度會(huì)有所降低[19]。圖7為基體和激光熔覆涂層的摩擦系數(shù)和磨損率測試結(jié)果。由摩擦系數(shù)曲線可見,激光熔覆涂層在穩(wěn)定階段的平均摩擦系數(shù)都要小于基體材料,且當(dāng)激光功率從1100W增加至2300W,激光熔覆涂層平均摩擦系數(shù)整體表現(xiàn)為先減小后增大,平均摩擦系數(shù)在激光功率為2000W時(shí)取得最小值;由磨損率測試結(jié)果可見,基體材料的磨損率為4.17×10-5mm3(/N·m),激光熔覆涂層磨損率都明顯小于基體材料,且當(dāng)激光功率從1100W增加至2300W,激光熔覆涂層的磨損率先減小后增大,磨損率最小值(0.38×10-5mm3(/N·m))出現(xiàn)在激光功率為2000W時(shí)。這主要是因?yàn)榧す馊鄹餐繉又泻蠺iC、TiB2和Ce2O3等陶瓷硬質(zhì)增強(qiáng)相,在摩擦磨損過程中可以起到支撐作用,并有效抵抗接觸應(yīng)力,提高抗磨性[20];但是如果激光功率過大,熔覆涂層中出現(xiàn)孔隙等缺陷,涂層的耐磨性反而會(huì)降低。

2.3 耐蝕性

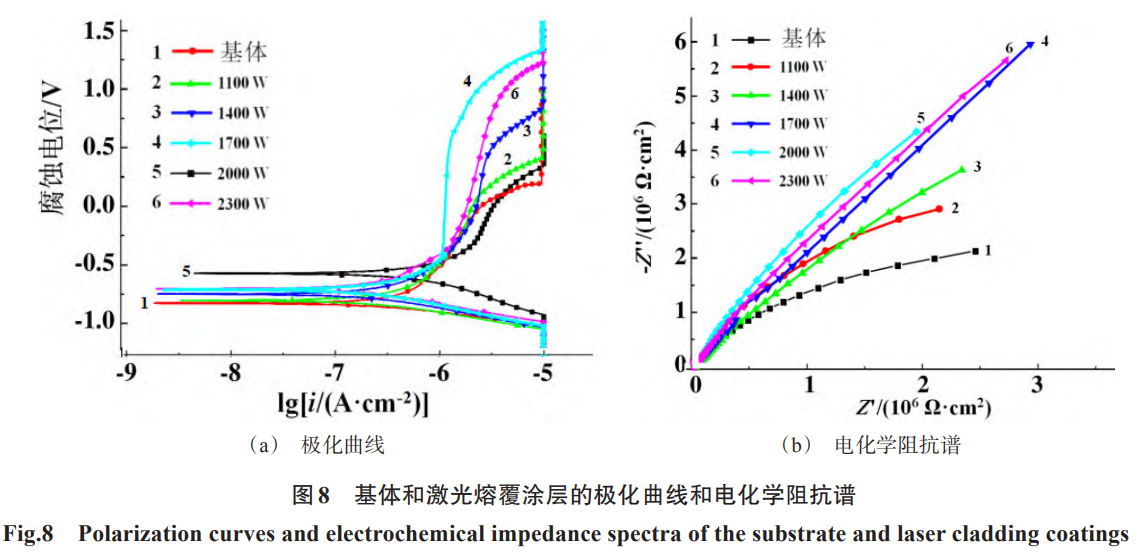

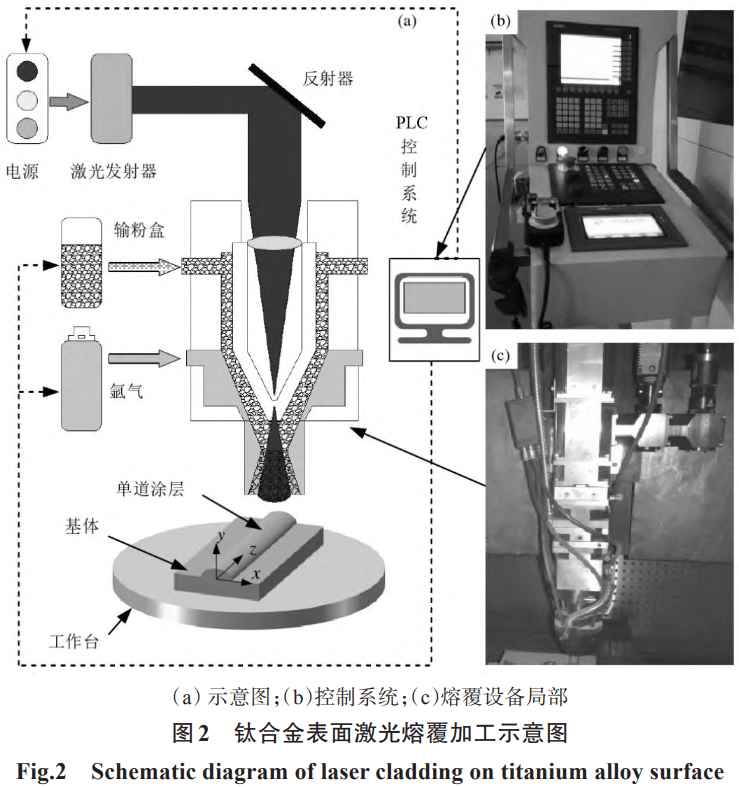

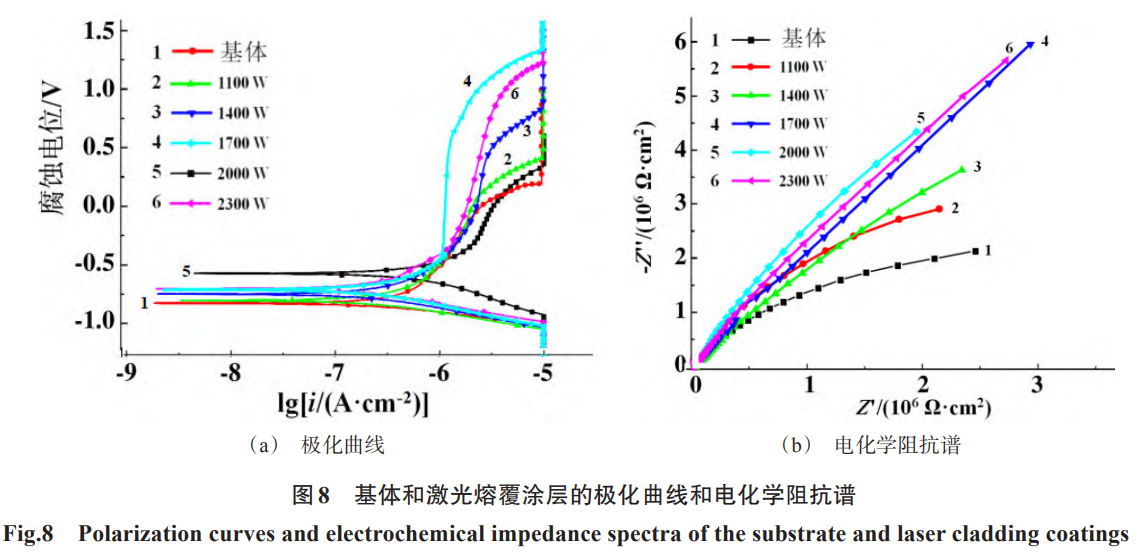

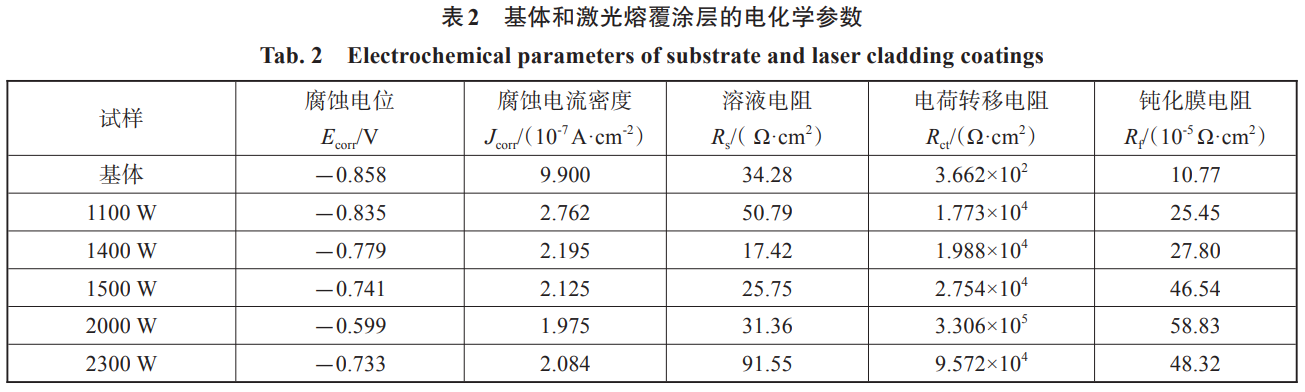

圖8為基體和激光熔覆涂層的極化曲線和電化學(xué)阻抗譜,表2為電化學(xué)參數(shù)腐蝕電位(Ecorr)、腐蝕電流密度(Jcorr)、溶液電阻(Rs)、電荷轉(zhuǎn)移電阻(Rct)和鈍化膜電阻(Rf)的擬合結(jié)果。基體材料的Ecorr、Jcorr、Rs、Rct和Rf分別為?0.858V、9.900×10-7A·cm-2、34.28Ω·cm2、3.662×102Ω·cm2和10.77×10-5Ω·cm2。對(duì)于激光熔覆涂層而言,極化曲線中可見涂層的腐蝕電位都相較于基體材料發(fā)生了正向移動(dòng),腐蝕電流密度有不同程度減小,且當(dāng)激光功率從1100W增加至2300W時(shí),腐蝕電位先正向移動(dòng)而后負(fù)向移動(dòng)、腐蝕電流密度先減小后增大,在激光功率為2000W時(shí)涂層的腐蝕電位最正、腐蝕電流密度最小。腐蝕熱力學(xué)參數(shù)腐蝕電位越正表示腐蝕傾向越小、動(dòng)力學(xué)參數(shù)腐蝕電流密度越小表示腐蝕速率越慢[21];由電化學(xué)阻抗譜可見,激光熔覆涂層的容抗弧半徑高于基體、電荷轉(zhuǎn)移電阻高于基體2個(gè)數(shù)量級(jí)以上、鈍化膜電阻都高于基體,而容抗弧半徑越大則表示材料腐蝕阻力越大、Rct越大則表示腐蝕反應(yīng)過程中電荷轉(zhuǎn)移速度越慢、Rf越大則表示鈍化膜越厚[22]。因此,激光熔覆涂層在電化學(xué)腐蝕過程中可以更好地抑制電荷轉(zhuǎn)移并形成更厚的鈍化膜,有效減緩腐蝕反應(yīng)的發(fā)生,且隨著激光功率從1100W增加至2300W,Rct和Rf都表現(xiàn)為先增后減趨勢,即激光熔覆涂層的耐蝕性會(huì)隨著激光功率增加先增大后減小,在激光功率為2000W時(shí)取得最佳耐蝕性能,這與極化曲線測試結(jié)果保持一致。

3、結(jié)論

(1)激光功率為1100W時(shí)熔覆涂層中可見裂紋;升高激光功率至1400W~2000W,激光熔覆涂層成形質(zhì)量較好,未見異常氣孔、裂紋等缺陷存在;繼續(xù)增加激光功率至2300W,激光熔覆涂層上表層區(qū)域出現(xiàn)孔隙缺陷。當(dāng)激光功率從1100W增加至2300W,激光熔覆涂層的D、H、h和η都會(huì)隨著激光功率增加而增大。

(2)激光功率為1100W、2000W和2300W時(shí),激光熔覆涂層都主要由α-Ti、TiNi、Ti2Ni、TiB2、TiC和Ce2O3相組成,激光功率的變化不會(huì)改變激光熔覆涂層的物相組成。不同激光功率下的激光熔覆涂層中存在顏色不同、尺寸不等、形狀不規(guī)則的第二相,熔覆涂層內(nèi)部未見明顯孔洞或者裂紋等缺陷。

(3)激光熔覆涂層的顯微硬度(935.61HV~1064.29HV)都高于基體(303.24HV),磨損率都明顯小于基體材料;當(dāng)激光功率從1100W增加至2300W時(shí),熔覆涂層的顯微硬度先增大后減小、磨損率先減小后增大,顯微硬度最大值(1064.29HV)和磨損率最小值(0.38×10-5mm3(/N·m))出現(xiàn)在激光功率為2000W時(shí)。當(dāng)激光功率從1100W增加至2300W時(shí),腐蝕電位先正向移動(dòng)后負(fù)向移動(dòng),腐蝕電流密度先減小后增大,Rct和Rf都表現(xiàn)為先增后減趨勢,即激光熔覆涂層的耐蝕性會(huì)隨著激光功率增加先增大后減小。

參考文獻(xiàn)

[1] 謝發(fā)勤, 何鵬, 吳向清, 等. 鈦合金表面激光熔覆技術(shù)的 研究及展望[J]. 稀有金屬材料與工程, 2022, 51(4): 1514-1524.

[2] 李勇, 王秋林, 周青, 等. 鈦合金表面激光熔覆技術(shù)研究 現(xiàn)狀與展望[J]. 成都航空職業(yè)技術(shù)學(xué)院學(xué)報(bào), 2021, 37 (2): 63-65.

[3] 秦成, 侯紅苗, 郭萍, 等. 鈦合金表面激光熔覆涂層及工 藝研究進(jìn)展[J]. 鈦工業(yè)進(jìn)展, 2023, 40(4): 44-48.

[4] 李勇, 王秋林, 周青, 等. 鈦合金表面激光熔覆技術(shù)研究 現(xiàn)狀與展望[J]. 成都航空職業(yè)技術(shù)學(xué)院學(xué)報(bào), 2021, 37 (2): 63-65.

[5] 謝發(fā)勤, 何鵬, 吳向清, 等. 鈦合金表面激光熔覆技術(shù)的 研究及展望[J]. 稀有金屬材料與工程, 2022, 51(4): 1514-1524.

[6] 趙暉, 孫旭, 杜春燕, 等. TC4合金表面激光熔覆材料研 究進(jìn)展[J]. 沈陽理工大學(xué)學(xué)報(bào), 2022, 41(1): 31-37.

[7] 豐玉強(qiáng), 杜澤旭, 胡正飛 . 鎳含量對(duì)激光熔覆鎳鈦合金 涂層組織與性能的影響[J]. 中國激光, 2022, 49(8): 238-249.

[8] 李聰, 聶冰悅, 李虎, 等 . 汽輪機(jī)末級(jí)葉片用 SP-700 鈦 合金激光熔覆 Zr 涂層工藝參數(shù)優(yōu)化[J]. 動(dòng)力工程學(xué) 報(bào), 2023, 43(4): 421-429.

[9] Huan W, Hoon K S, Seok H K. Development and charac‐ terization of Ni60 alloy and SiC ceramic reinforced met‐ al matrix composite coating on Ti-6Al-4V using laser cladding with coaxial powder feeding system[J]. The In‐ ternational Journal of Advanced Manufacturing Technol‐ ogy, 2023, 128(5/6): 2705-2718.

[10] 姚國林, 羅新宇, 陳子然 . Q345B鋼表面激光熔覆工藝 的 PLC 控制與涂層性能研究[J].電鍍與精飾, 2023, 45 (12): 42-48.

[11] Miah H M, Chand S D, Malhi S G, et al. Influence of la‐ ser scanning power on microstructure and tribological be‐ havior of NI-composite claddings fabricated on TC4 tita‐ nium alloy[J]. Aircraft Engineering and Aerospace Tech‐ nology, 2023, 95(8):1165-1171.

[12] 孫壯, 王偉, 王成, 等. 鈦合金表面激光熔覆耐磨和自潤 滑涂層的研究進(jìn)展[J]. 材料保護(hù), 2023, 56(1): 107-120.

[13] 劉金剛, 楊建花, 王高升, 等. TC4鈦合金表面激光熔覆WC 增強(qiáng)鎳基復(fù)合涂層的組織及耐磨性[J]. 稀有金屬 材料與工程, 2022, 51(8): 2907-2914.

[14] Helal M M, Singh D C, Singh G M, et al. Research on surface treatment coating on titanium alloy based on la‐ ser cladding technology[J]. SAE International Journal of Advances and Current Practices in Mobility, 2023, 5(5): 1805-1810.

[15] 汪學(xué)靜, 周志明, 張?jiān)孪? 等. TC4鈦合金表面激光熔覆Ni60+Cu/Mo涂層的顯微組織和性能[J]. 特種鑄造及有 色合金, 2023, 43(10): 1380-1384.

[16] Feng M J, Ma Y H, Tian Y T, et al. Microstructure and wear resistance of Ti6Al4V titanium alloy laser-clad Ni60/WC composite coating[J]. Materials, 2024, 17(1): 264-272.

[17] Gao Z H, Zhang X, Cao S, et al. A protective SiAlN coat‐ ing on topographic surface of laser powder bed fusion manufactured Ti alloy[J]. Corrosion Science, 2023, 219: 111250-111262.

[18] Gong Y, Wu M, Miao X, et al. Effect of CeO2 on crack sensitivity and tribological properties of Ni60A coatings prepared by laser cladding[J]. Advances in Mechanical Engineering, 2021, 13(4): 3125-3132.

[19] 馬保山, 姜芙林, 楊發(fā)展, 等 . 激光能量密度對(duì) Al2O3顆 粒增強(qiáng) Ni60A 激光熔覆涂層組織及性能的影響[J]. 表 面技術(shù), 2023, 52(5): 364-377.

[20] Li Z, Zhao W, Yu K D, et al. Effect of Y2O3 on micro‐ structure and properties of CoCrFeNiTiNb high entropy alloy coating on Ti6Al4V surface by laser cladding[J]. Journal of Rare Earths, 2024, 42(3): 586-599.

[21] Lin S P, Nie Z R, Huang H, et al. Annealing behavior of a modified 5083 aluminum alloy[J]. Materials & Design, 2010, 31(3): 1607-1612.

[22] Fatoba S O, Jen C T. The Interplay of thermal gradient and laser process parameters on the mechanical proper‐ ties, geometrical and microstructural characteristics of la‐ ser-cladded titanium (Ti6Al4V) alloy composite coatings [J]. Metals, 2023, 13(9): 1617-1624.

相關(guān)鏈接